Изобретение относится к области производства порохов, в частности переработки мелкозерненых пироксилиновых (МЗПП) и сферических порохов (СФП), в том числе с истекшим сроком хранения, в пороха нового назначения.

Известен способ переработки пироксилиновых порохов в охотничий порох для дробовых патронов по патенту РФ 2105743 (заявка 93020228 от 16.04.93 г., МПК С 06 В 21/00), основанный на механическом измельчении пороховых элементов в водной среде, согласно которому пироксилиновый порох измельчают до размеров 0,2-0,7 мм, образовавшуюся пороховую крошку отжимают от воды, предварительно сушат до содержания влаги 2-5%, фракционируют, окончательно сушат до влаги 0,8-1,0% и усредняют мешкой.

Однако способ характеризуется низким выходом годной фракции (0,2-0,7 мм), который составляет 80-85%, низким техническим уровнем получаемого пороха (большая масса заряда - 1,8-2,0 г, дульное давление - более 30 кгс/см2, при массе дробового снаряда 35 г) и низкой сыпучестью (обусловлена формой крошки), вследствие которой порох невозможно снаряжать на автоматических линиях.

Наиболее близким способом к предлагаемому техническому решению является эмульсионный способ получения пороха для патронов к охотничьему оружию по патенту 1727375 (заявка 4804112 от 19.03.90 г., МКИ С 06 В 21/00) - прототип, включающий приготовление порохового лака в 4-5 мас.ч. воды при перемешивании нитроцеллюлозы (НЦ), дифениламина (ДФА), технического углерода и медь (II) - свинец (II) фталат оксида (добавки) с 2,4-3,6 мас.ч. этилацетата (ЭА), добавление костного клея (эмульгатор и защитный коллоид), диспергирование лака на сферические частицы и удаление ЭА при нагревании смеси до 92-94oС. В качестве НЦ используют пироксилин 1 или пироксилин 1 с возвратно-технологическими отходами.

Недостатками известного способа являются низкий выход годной фракции (70-73%), обусловленный особенностью технологии фабрикации СФП (нормальное Гауссовское распределение частиц по размерам при диспергировании лака), повышенные расходы ЭА - 2,4-3,6, воды 4-5 мас.ч. на 1 мас.ч. НЦ и длительность формирования (стадии приготовления и диспергирования лака, обезвоживания и удаления ЭА).

Технической задачей настоящего изобретения является утилизация устаревших физически и морально МЗПП и СФП путем переработки их в пороха по новому целевому назначению, например в охотничьи пороха для дробовых патронов, с одновременным увеличением выхода годной фракции, сокращением продолжительности формирования при снижении расхода ЭА и воды.

Технический результат достигается тем, что в эмульсионном способе переработки порохов, включающем перемешивание пороха и добавок с ЭА в воде, ввод эмульгатора - защитного коллоида и удаление ЭА при нагревании смеси до 92-94oС, в качестве пороха используют МЗПП или СФП, эмульгатор - защитный коллоид вводят до залива ЭА и перемешивание осуществляют в 2,5-3,0 мас.ч. воды и 1,9-2,8 мас.ч. ЭА.

Использование МЗПП или СФП, изменение последовательности ввода эмульгатора - защитного коллоида оказывают существенное влияние на процесс формирования частиц пороха. Если в известном эмульсионном способе получения пороха имеет место образование лака, соответственно и его диспергирование, то в предлагаемом техническом решении эти стадии отсутствуют. При введении эмульгатора - защитного коллоида до залива ЭА ограниченное набухание МЗПП или СФП протекает изолированно в объеме зерен, определяемом их размерами.

Предлагаемый способ может быть реализован в рамках технологии и оборудования производства штатных СФП. Указанное подтверждает соответствие настоящего технического решения критерию "промышленная применимость". К этому следует отнести и то, что переработке подлежат большое количество и широкая номенклатура МЗПП и СФП с истекшим сроком хранения.

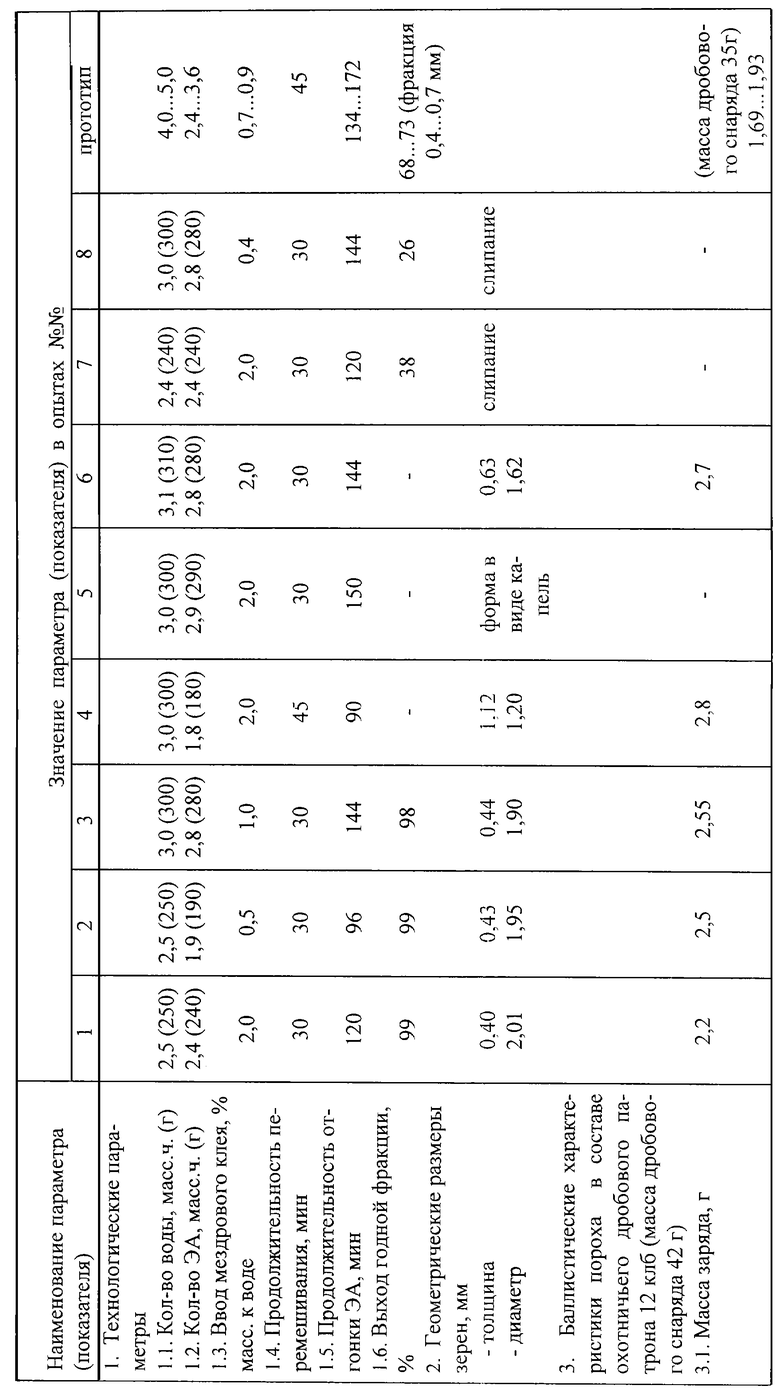

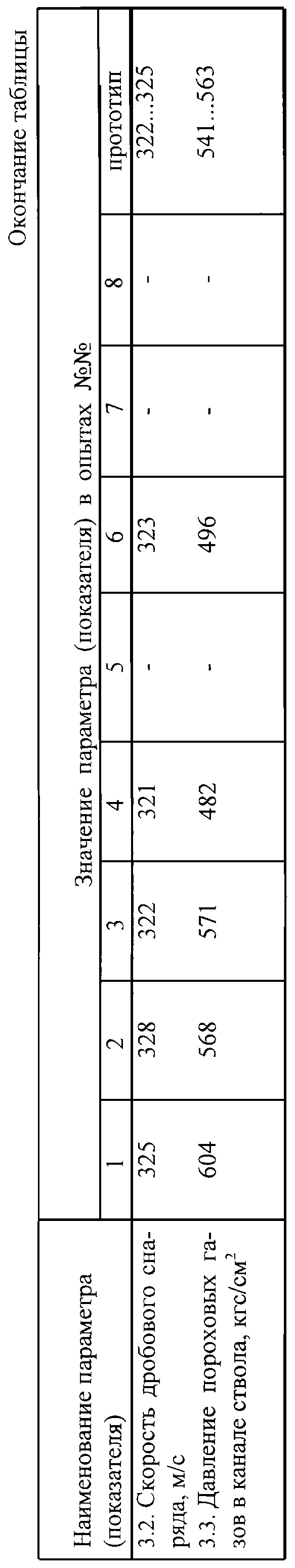

Практическая осуществимость и достигаемый технический результат подтверждаются примерами конкретного получения порохов и результатами их баллистических испытаний в составе охотничьего дробового патрона 12 клб при массе дробового снаряда 42 г (см. таблицу). В качестве перерабатываемого пороха применялся МЗПП марки ВТМ.

Опыты проводились в следующем порядке.

В реактор объемного типа, снабженный мешалкой и рубашкой для обогрева, заливают воду, вводят 1 мас.ч. ВТМ, при перемешивании температуру в реакторе повышают до 60-65oС, вводят мездровый клей (эмульгатор - защитный коллоид) и перемешивают в течение 10 мин. Затем в реактор при 65-70oС дозируют ЭА, ДФА, перемешивают в течение 30 мин, формируя зерна, и удаляют ЭА при подъеме температуры в реакторе до 92-94oС. Полученный порох промывают, сушат, рассевают и графитуют.

В опытах 1-3 достигается технический результат:

- по сравнению с прототипом выход годной фракции повышается и составляет 98-99%;

- продолжительность перемешивания (лакообразования) уменьшается в 1,5 раза (п.1.4), отгонки ЭА - до 76 мин (п.1.5); в итоге процесс получения пороха сокращается до 200 мин, например сумма продолжительности диспергирования лака для прототипа 110 мин, сокращение продолжительности перемешивания - 45-30= 15 (мин), сокращение продолжительности отгонки ЭА - 172-96=76 (мин), количество потребляемой воды снижается в 1,3-2,0, ЭА - до 1,8 раза.

При этом получаемые пороха обеспечивают достижение удовлетворительных результатов в составе охотничьего дробового патрона 12 клб при массе дробового снаряда 42 г (п. 3). В соответствии с техническими условиями ТУ 7506804-200 пироксилиновый охотничий порох Сунар-Магнум имеет следующие характеристики: масса заряда 2,20...2,60 г, скорость дробового снаряда не менее 320 м/с, максимальное среднее давление пороховых газов в канале не более 650 кгс/см2 при массе дробового снаряда 42 г.

Опыты 4-8 выполнены за пределами граничных условий по дозировке воды, ЭА, мездрового клея.

В опыте 4 вследствие ввода ЭА в количестве 1,8 мас.ч. (п.1.1) зерна размягчаются недостаточно и частицы в потоке жидкости не деформируются, сохраняя форму цилиндра: диаметр - 1,2, толщина (высота) - 1,12 мм (п.2). В результате, порох имеет неудовлетворительные баллистические характеристики.

В опыте 5 из-за ввода большего количества ЭА - 2,9 мас.ч. (п.1.1) имеет место лакообразование в объеме зерен, частицы в потоке вытягиваются и происходит частичное их диспергирование.

В опыте 6 ввиду большей дозировки воды - 3,1 мас.ч. (п.1.2) формообразование частиц происходит в потоке при менее стесненных условиях и частицы сохраняют форму цилиндра (п.2). Аналогично опыту 4 порох имеет неудовлетворительные результаты баллистических испытаний (п.3).

В опыте 7 ввиду меньшего количества воды - 2,4 мас.ч. (п.1.2) имеет место слипание частиц. Выход годной фракции низкий - 38% (п.1.6).

Опыт 8 отличается от опыта 2 меньшим вводом мездрового клея - менее 0,5 мас. % к воде (п.1.3). При формировании частицы слипаются. Выход годной фракции низкий - 26% (п.1.6).

Баллистические испытания порохов в составе патронов проводились в соответствии с ОСТ 3-2468 и ОСТ 3-6593.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сферического одноосновного пороха к гладкоствольному оружию 12 клб | 2022 |

|

RU2800297C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2003 |

|

RU2256636C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2002 |

|

RU2226184C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА (ВАРИАНТЫ) | 2007 |

|

RU2382020C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2451652C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2452720C2 |

| СПОСОБ ФЛЕГМАТИЗАЦИИ ПОРОХА | 2002 |

|

RU2244699C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2452721C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2012 |

|

RU2522642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 мм СПОРТИВНОГО ПАТРОНА | 2013 |

|

RU2527781C1 |

Изобретение относится к области переработки порохов, а именно мелкозерненых пироксилиновых и сферических порохов, в том числе с истекшим сроком хранения, в пороха нового назначения. Согласно изобретению эмульсионный способ переработки порохов включает перемешивание пороха и добавок с этилацетатом в воде, ввод эмульгатора - защитного коллоида и удаление этилацетата при нагревании смеси до 92-94oС, при этом в качестве пороха используют мелкозерненый пироксилиновый или сферический порох, эмульгатор - защитный коллоид вводят до залива этилацетата, а перемешивание осуществляют в 2,5-3,0 мас.ч. воды и 1,9-2,8 мас.ч. этилацетата. Изобретение направлено на создание эмульсионного способа переработки порохов в пороха по новому целевому назначению, например в охотничьи пороха для дробовых патронов, с одновременным увеличением выхода годной фракции, сокращением продолжительности формирования при снижении расхода этилацетата и воды. 1 табл.

Эмульсионный способ переработки порохов, включающий перемешивание пороха и добавок с этилацетатом в воде, ввод эмульгатора-защитного коллоида и удаление этилацетата при нагревании смеси до 92-94oС, отличающийся тем, что в качестве пороха используют мелкозерненый пироксилиновый или сферический порох, эмульгатор-защитный коллоид вводят до залива этилацетата, а перемешивание осуществляют в 2,5-3,0 мас.ч. воды и 1,9-2,8 мас.ч. этилацетата.

| SU 1727375 A1, 10.02.1997 | |||

| СМИРНОВ Л.А., ТИНЬКОВ О.В | |||

| Конверсия, ч.4 | |||

| Утилизация снятых с вооружения боеприпасов и твердотопливных ракет | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| US 3917767, 04.11.1975 | |||

| US 3824108, 16.07.1974 | |||

| Способ определения прочности и жесткости изделий корпусной мебели | 1988 |

|

SU1567918A1 |

| ГИНДИЧ В.И | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология пироксилиновых порохов | |||

| - Казань, 1995, с.329-343. | |||

Авторы

Даты

2003-04-10—Публикация

2001-03-22—Подача