Изобретение относится к области получения сферического одноосновного пороха, путем переработки одноосновных порохов, несоответствующих требованиям технических условий по физико-химическим и баллистическим характеристикам, для снаряжения патронов к гладкоствольному оружию 12 клб при массе дробового снаряда 36 г и 38 г.

Известен способ получения сферического пороха (СФП) [Патент RU 2105743, опубл. 27.02.1998 г.], используемого для снаряжения охотничьего оружия с массой дробового снаряда 35 г и массой порохового заряда 1,8-2,0 г, основанный на механическом измельчении пороховых элементов в водной среде в две ступени. На первой ступени пироксилиновые пороха измельчаются в дисковой мельнице до размеров пороховых частиц 0,8-2,2 мм, на второй ступени - в виброкавитационных вертикальных мельницах до размеров пороховых частиц 0,2-0,7 мм, затем проводят отжим пороховой крошки от воды, предварительно сушат до влажности 2,0-5,0%, фракционируют, окончательно сушат до влажности 0,8-1,0% и усредняют физико-химические характеристики мешкой.

Данный способ характеризуется низким выходом годной фракции (0,2-0,7) мм, который составляет 80-85%, низким техническим уровнем получаемого пороха (при массе заряда 1,8-2,0 г, скорость полета дробового снаряда более 300 м/с, при массе дробового снаряда 35 г) и низкой сыпучестью (обусловленной формой крошки), вследствие которой порох невозможно снаряжать на автоматических линиях.

Так же известен способ получения СФП [Патент RU 2201912 С2, опубл. 10.04.2003 г.], применяемого для снаряжения охотничьего дробового патрона 12 клб при массе дробового снаряда 42 г, основанный на эмульсионном способе переработки порохов, включающий перемешивание пороха и добавок с этилацетатом (ЭА) в воде, ввод эмульгатора - защитного коллоида и удаление ЭА при нагревании смеси от 92 до 94°С. При этом в качестве пороха используют мелкозерненые пироксилиновые пороха или сферический порох; эмульгатор - защитный коллоид вводят до залива ЭА и перемешивание осуществляют в 2,5-3,0 мас. ч. воды и 1,9-2,8 мас. ч. ЭА.

Недостатком этого способа является высокая масса заряда - 2,2-2,7 г, высокие геометрические размеры зерен по толщине - 0,40-0,44 мм и диаметру - 2,01-2,55 мм. Данное изобретение принято нами в качестве прототипа.

Оба вышеприведенных изобретения имеют общий недостаток: пороха не обеспечивают требуемые баллистические характеристики в гладкоствольном оружии 12 клб при массе дробового снаряда 36 г и 38 г.

Задачей заявленного изобретения является способ получения сферического одноосновного пороха путем переработки сферических порохов, несоответствующих требованиям технических условий по физико-химическим и баллистическим характеристикам, в пороха для гладкоствольного оружия 12 клб при массе дробового снаряда 36 г и 38 г, обеспечивающие следующие баллистические характеристики:

- масса порохового заряда, г - 1,80-2,2 с массой дроби - 36 г;

- масса порохового заряда, г - 2,0-2,4 с массой дроби - 38 г;

- скорость дробового снаряда, средняя, м/с, не менее - 320;

- давление пороховых газов в камере, кгс/см2, не более - 650.

Технический результат достигается тем, что сферические одноосновные пороха к гладкоствольному оружию 12 клб из мелкозерненых пироксилиновых порохов или сферических порохов получают эмульсионным способом, включающим перемешивание пороха и добавок с этилацетатом (ЭА) в воде, введение эмульгатора - защитного коллоида до залива ЭА, перемешивание в 2,5-3,0 мас. ч. воды и 1,9-2,8 мас. ч. ЭА, и удаление ЭА при нагревании смеси до 94°С, отличающимся тем, что приготовление порохового лака ведут в водной среде порохов с несоответствующими требованиям технических условий по физико-химическим и баллистическим характеристиками; перемешивают в 2,4-2,7 мас. ч. воды и 1,8-2,6 мас. ч. ЭА совместно с ДФА в количестве 0,6…0,9 мас. % и графитом марки С-1 в количестве 0,2…0,3 мас. %, диспергируют пороховой лак на сферические частицы, вводят 0-0,1 мас. % сернокислого натрия (Na2S04) и далее удаляют ЭА при нагревании смеси до 96-98°С; для обеспечения прогрессивности горения порохового заряда полученную годную фракцию пороховых элементов размером 0,2… 0,4 мм флегматизируют с поверхности динитротолуолом (ДНТ) 0,2… 1,5 мас. % и централитом I (Ц I) 0,3…3,5 мас. %, графитуют с поверхности графитом марки С-1 в количестве 0,1…0,2 мас. %, далее подвергают окончательной сушке до влажности 0,2…0,4%; при этом насыпная плотность сферического одноосновного пороха составляет 0,620…0,740 г/см3.

Для обеспечения насыпной плотности сферического одноосновного пороха в пределах 0,620…0,740 г/см ввод Na2SO4 составляет до 0,1 мас. %; увеличение содержания Na2SO4 более 0,1 мас. % приводит к получению сферического одноосновного пороха с более высокой насыпной плотностью, что способствует увеличению массы порохового заряда и снижению скорости полета дробового снаряда.

Удаление ЭА при нагревании смеси ведут в пределах 96-98°С. Снижение температурных режимов менее 96°С в процессе отгонки ЭА из пороховых элементов приводит к уменьшению насыпной плотности, а увеличение температурных режимов более 98°С приводит к получению сферического одноосновного пороха с более высокой насыпной плотностью.

ДФА в составе порохового заряда выполняет роль стабилизатора химической стойкости. Снижение содержания ДФА менее 0,5 мас. % приводит к снижению химической стойкости порохового заряда, а его увеличение более 1,0 мас. % приводит к снижению энергетики пороха.

Уменьшение ДНТ менее 0,2 мас. % и Ц I менее 3,5 мас. % не обеспечивает прогрессивности горения пороха и приводит к увеличению давления пороховых газов в канале ствола оружия. Увеличение ДНТ более 1,5 мас. % и Ц I более 3,5 мас. % приводит к увеличению массы порохового заряда и снижению скорости дробового снаряда.

Насыпная плотность сферического одноосновного пороха в пределах 0,620…0,740 г/см обеспечивает заданные баллистические характеристики готового продукта.

Уменьшение насыпной плотности пороха менее 0,620 г/см приводит к повышению давления дробового снаряда в канале ствола оружия, а увеличение насыпной плотности более 0,740 г/см приводит к увеличению массы порохового заряда и неполному его сгоранию в канале ствола оружия.

Пороховые элементы порохового заряда основной фракции 0,2…0,4 мм обеспечивают стабильные баллистические характеристики. Увеличение размеров пороховых элементов более 0,4 мм приводит к неполному сгоранию их в канале ствола оружия, а уменьшение размеров пороховых элементов менее 0,2 мм приводит к повышению давления пороховых газов в канале ствола оружия.

Графит в составе сферического одноосновного пороха улучшает сыпучесть и снижает электростатические характеристики. Снижение содержания графита марки С-1 (менее 0,1 мас. %) ухудшает сыпучесть пороха и повышает электризуемость пороховых элементов; увеличение его содержания более 0,8 мас. % приводит к росту концентрации свободного графита и пылению в процессе снаряжения патронов.

Влага и ЭА в составе сферического одноосновного пороха также выполняют роль технологических добавок. Уменьшение содержания влаги (менее 0,2 мас. %) повышает опасность обращения с порохом, увеличение содержания влаги и ЭА (более 0,9 и 0,3 мас. % соответственно) приводит к увеличению массы порохового заряда.

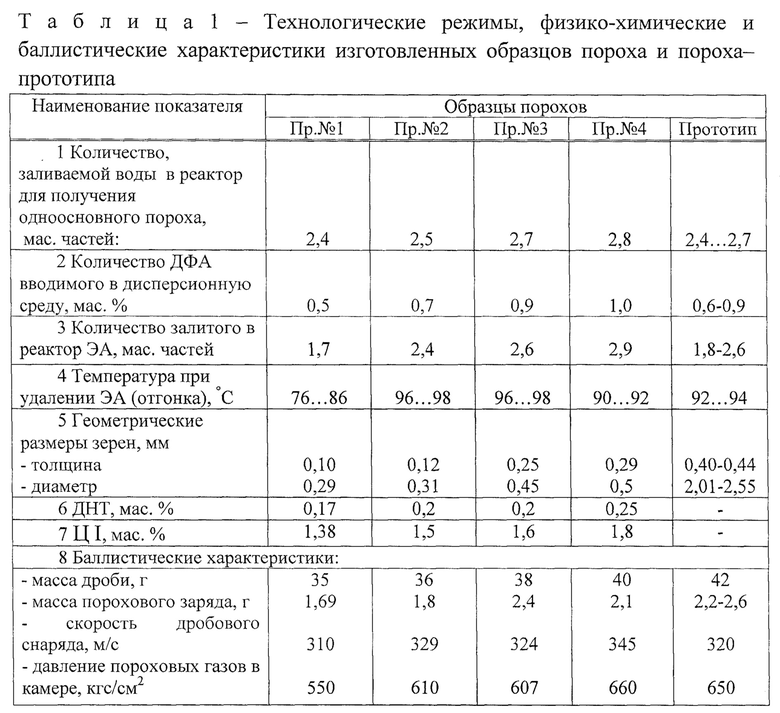

В таблице 1 приведены технологические режимы, физико-химические и баллистические характеристики сферического одноосновного пороха для снаряжения гладкоствольного оружия 12 клб с массой дробового снаряда 36 г и 38 г, выполненного в пределах граничных условий (примеры 2, 3) и за пределами граничных условий (примеры 1,4) и пороха - прототипа.

Согласно результатам таблицы 1, сферические одноосновные пороха, полученные по заявленному способу в пределах граничных условий (примеры 2, 3), обеспечивают удовлетворительные баллистические характеристики продукта в составе дробового патрона 12 клб при массе дробового снаряда 36 г и 38 г.

В примерах 2, 3 технический результат достигают тем, что изготовление порохового лака ведут эмульсионным способом; сферический одноосновный порох перемешивают в 2,5 и 3,0 мас. ч. воды и 2,4 и 2,6 мас. ч. ЭА совместно с ДФА в количестве 0,7 и 0,9 мас. % и графитом марки С-1 в количестве 0,2 мас. %, диспергируют пороховой лак на сферические частицы, вводят 0,1 мас. % Na2S04 и далее удаляют ЭА при нагревании смеси до 98°С; полученную годную фракцию пороховых элементов размером 0,2…0,4 мм флегматизируют с поверхности ДНТ в количестве 0,2 мас. % и Ц I в количестве 1,5 и 1,6 мас. %, графитуют с поверхности графитом марки С-1 в количестве 0,2 мас. %, далее подвергают окончательной сушке до влажности 0,3%; при этом насыпная плотность сферического одноосновного пороха составляет 0,660 г/см3.

Примеры 1, 4 выполнены за пределами граничных условий.

В примере 1 вследствие ввода ЭА в количестве 1,7 мас. ч. зерна полностью не растворяются, пороховой лак получается неоднородным.

В примере 4 из-за большего ввода ЭА в количестве 2,9 мас. ч., пороховой лак имеет высокую вязкость, частицы в потоке образуют гантелеобразную форму.

Пороха, полученные по заявленному способу получения сферического одноосновного пороха за пределами граничных условий (примеры 1, 4), не соответствуют требованиям технических условий по баллистическим характеристикам:

- масса порохового заряда, г - 1,69 с массой дроби - 35 г;

- масса порохового заряда, г - 2,1 с массой дроби - 40 г;

- скорость дробового снаряда, м/с - 310 и 345;

- давление пороховых газов в камере, кгс/см2 - 550 и 660.

Таким образом данное изобретение позволит обеспечить баллистические характеристики в гладкоствольном оружии 12 клб при массе дробового снаряда 36 г и 38 г.

Следовательно, заявленное техническое решение удовлетворяет условиям патентоспособности, и не противоречит критериям: новизна, изобретательский уровень и промышленная применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого сферического пороха для дробовых патронов 12 калибра к гладкоствольному оружию | 2022 |

|

RU2798486C1 |

| Сферический порох для дробовых патронов 12 калибра к гладкоствольному оружию | 2022 |

|

RU2792518C1 |

| Пористый сферический порох для дробовых патронов 12 калибра к гладкоствольному оружию | 2022 |

|

RU2803716C1 |

| Сферический двухосновный порох для снаряжения патронов к гладкоствольному оружию 12 клб при массе дробового снаряда 32 г | 2023 |

|

RU2813056C1 |

| СФЕРИЧЕСКИЙ ПОРОХ | 2004 |

|

RU2268869C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ВЛАГОСТОЙКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2012 |

|

RU2497794C1 |

| ЗАРЯД ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2013 |

|

RU2533766C1 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2013 |

|

RU2538869C1 |

| СФЕРИЧЕСКИЙ МАЛОГИГРОСКОПИЧНЫЙ ПОРОХ | 2007 |

|

RU2382021C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО ВЛАГОСТОЙКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2010 |

|

RU2437866C2 |

Изобретение относится к области получения сферического одноосновного пороха, путем переработки одноосновных порохов, несоответствующих требованиям технических условий по физико-химическим и баллистическим характеристикам, для снаряжения патронов к гладкоствольному оружию 12 калибра при массе дробового снаряда 36 г и 38 г. Для получения сферического одноосновного пороха к гладкоствольному оружию 12 калибра производят перемешивание пороха и добавок с этилацетатом в воде. Осуществляют введение эмульгатора - защитного коллоида до залива этилацетата. Производят перемешивание в воде и этилацетате и удаление этилацетата при нагревании. Приготовление порохового лака ведут в водной среде порохов с несоответствующими требованиям технических условий по физико-химическим и баллистическим характеристикам. Перемешивают в 2,5-2,7 мас.ч. воды и 2,4-2,6 мас.ч. этилацетата совместно с дифениламином в количестве 0,6-0,9 мас.% и графитом марки С-1 в количестве 0,2-0,3 мас.%. Диспергируют пороховой лак на сферические частицы. Вводят 0-0,1 мас.% сернокислого натрия Na2SO4 и далее удаляют этилацетат при нагревании смеси до 96-98°С. Полученную годную фракцию пороховых элементов размером 0,2-0,4 мм флегматизируют с поверхности динитротолуолом 0,2-1,5 мас.% и централитом I 0,3-3,5 мас.%. Графитуют с поверхности графитом марки С-1 в количестве 0,1-0,2 мас.%. Далее подвергают окончательной сушке до влажности 0,2-0,4%. Насыпная плотность сферического одноосновного пороха составляет 0,620-0,740 г/см3. Способ позволит обеспечить баллистические характеристики в гладкоствольном оружие 12 калибра при массе дробового снаряда 36 г и 38 г.

Способ получения сферического одноосновного пороха к гладкоствольному оружию 12 калибра, включающий перемешивание пороха и добавок с этилацетатом в воде, введение эмульгатора - защитного коллоида до залива этилацетата, перемешивание в воде и этилацетате и удаление этилацетата при нагревании, отличающийся тем, что приготовление порохового лака ведут в водной среде порохов с несоответствующими требованиям технических условий по физико-химическим и баллистическим характеристикам; перемешивают в 2,5-2,7 мас.ч. воды и 2,4-2,6 мас.ч. этилацетата совместно с дифениламином в количестве 0,6-0,9 мас.% и графитом марки С-1 в количестве 0,2-0,3 мас.%, диспергируют пороховой лак на сферические частицы, вводят 0-0,1 мас.% сернокислого натрия Na2SO4 и далее удаляют этилацетат при нагревании смеси до 96-98°С, полученную годную фракцию пороховых элементов размером 0,2-0,4 мм флегматизируют с поверхности динитротолуолом 0,2-1,5 мас.% и централитом I 0,3-3,5 мас.%, графитуют с поверхности графитом марки С-1 в количестве 0,1-0,2 мас.%, далее подвергают окончательной сушке до влажности 0,2-0,4%; при этом насыпная плотность сферического одноосновного пороха составляет 0,620-0,740 г/см3.

| ЭМУЛЬСИОННЫЙ СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ | 2001 |

|

RU2201912C2 |

| Способ многооблолтной инжекции заряженных частиц | 1978 |

|

SU701493A1 |

| Инерционный гидродифференциальный трансформатор вращающего момента | 1980 |

|

SU1028924A1 |

| Устройство для удаления грунта из-под трубопровода | 1982 |

|

SU1051179A1 |

| СПОСОБ ФЛЕГМАТИЗАЦИИ ПОРОХА | 2002 |

|

RU2244699C2 |

Авторы

Даты

2023-07-19—Публикация

2022-10-13—Подача