Изобретение касается изготовления деталей из стали, по меньшей мере, часть поверхности которых упрочнена путем цементации или карбонитрированием, с последующим масляным или газовым закаливанием.

Многие стальные детали машин, например шестерни, упрочняют с поверхности цементацией и или карбонитрированием. Ради этого детали помещают в атмосферу, богатую углеродом или углеродом и азотом, при температуре выше 900oС на несколько часов для обогащения стали углеродом или углеродом и азотом на определенную глубину от поверхности путем диффузии этих элементов на поверхности, после чего детали погружают в холодное, теплое или горячее масло, или в газ, для повышение твердости поверхности. Цементацию или карбонитрирование можно также проводить при температуре выше 1000oС; в этом случае говорят о высокотемпературной цементации или высокотемпературном карбонитрировании.

Для производства таких деталей используют стали с содержанием углерода от 0,15% до 0,35% в сплаве с хромом или с хромом и молибденом, или с хромом и марганцем. Эта технология, позволяющая получать повышенную твердость поверхности и соседних с ней участков, а также добиваться хороших механических характеристик внутри деталей, имеет недостаток, заключающийся в том, что она может вызвать деформации, которые могут стать причиной выбраковки деталей или необходимости их дополнительной дорогостоящей обработки.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ изготовления деталей из цементированной или карбонитрированной стали и сталь для получения этих деталей, известные из заявки Японии JP 09 053 149 А, опубликованной 25.02.1997.

Известный способ включает получение заготовки детали из стали, затем цементацию или карбонитрирование, возможно высокотемпературное, по меньшей мере, части поверхности заготовки детали.

Известная сталь содержит компоненты в следующем соотношении, вес.%: С - 0,05-0,5; Mn - 0,3-3,0; Al - 0,015-0,06; N - 0,005-0,03; Fe - остальное и неизбежные примеси. Известная сталь может дополнительно содержать один или несколько компонентов, вес.%: Cr - до 3,0; Мо - до 1,0; N - до 3,0; Si - до 0,5; Р - до 0,030; S - до 0,035.

Однако известному способу и известной стали присущи вышеуказанные недостатки.

В основу изобретения положена задача создать способ изготовления деталей и сталь для их изготовления, которые устраняли бы вышеуказанные недостатки.

Поставленная задача решается тем, что в способе изготовления стальных деталей машин, согласно которому получают стальную заготовку детали и проводят обработку путем цементации или карбонитрированием, возможно, высокотемпературным, по меньшей мере части поверхности заготовки детали, согласно изобретению, химический состав стали, из которой состоит деталь, включает, в весовом отношении: 0,15%≤С≤0,35%; 0%≤Si≤0,6%; 0%≤Mn+Cr+Ni+Мо≤5%; 0%≤Al≤0,1%;

0%≤Cu≤0,5%; 0%≤S≤0,15%; Р≤0,03%; возможно до 0,02% теллура, до 0,04% селена, до 0,07% свинца, до 0,005% кальция, при этом остальное представлено железом и примесями от процесса производства; химическую композицию доводят таким образом, чтобы кривая Джомини стали была такой, что 45 HRC≤J3≤50 HRC; 39 HRC≤J11≤47 HRC; 31 HRC≤J25≤40 HRC; и чтобы средние значения J3cp, J11cp, J15cp и J25cp пяти проб Джомини были такими, что |J11cp-J3cp•14/22-J25cp•8/22|≤2,5 HRC; J3cp-J15cp≤9 HRC.

Сталь может удовлетворять условиям J3cp-J15cp≤8 HRC.

Лучше, если кривая Джомини такая, что удовлетворяет, по меньшей мере, одному из следующих условий - средние значения J7cp, J11cp, J15cp и J25cp пяти проб Джомини такие, что 10•(J7cp-J11cp)/(4•(J15cp-J25cp)≤2,15; 10•(J7cp-J15cp)/(8•(J15cp-J25cp))<2.

Предпочтительно, химический состав стали такой, что 0,2%≤С≤0,26%; 0,05%≤Si≤0,5%; 1%≤Mn≤1,6%; 0,4%≤Cr≤1,5%; 0,08%≤Мо≤0,27%; 0%≤Ni≤0,6%; 0,003%≤Al≤0,06%; 0%≤Cu≤0,3%; 0%≤S≤0,1%; Р≤0,03%.

Кроме того, и еще лучше, если этот химический состав стали: 0,21%≤С≤0,25%; 0,1%≤Si≤0,45%; 1,1%≤Mn≤1,5%; 0,9%≤Cr≤1,4%; 0,09%≤Мо≤0,26%; 0%≤Ni≤0,6%; 0,005%≤Al≤0,05%; 0%≤Cu≤0,3; 0,02%≤S≤0,09%; P≤0,03%.

Предпочтительно, содержание титана в стали составляет от 0 до 0,05%, а азота - от 0,004 до 0,02%.

Изобретение касается также стали, подвергнутой цементации или карбонитрированию, химический состав которой в весовом отношении следующий: 0,2%≤С≤0,26%; 0,05%≤Si≤0,5%; 1%≤Mn≤1,6%; 0,4%≤Cr≤1,5%; 0,08%≤Мо≤0,27%; 0%≤Ni≤0,6%; 0,003%≤Al≤0,06%; 0%≤Cu≤0,3%; 0%≤S≤0,1%; P≤0,03%, возможно до 0,02% теллура, до 0,04% селена, до 0,07% свинца, до 0,005% кальция, при этом остальное представлено железом и примесями от процесса производства; химическую композицию доводят таким образом, чтобы кривая Джомини стали была такой, что 45 HRC≤J3≤50 HRC; 39 HRC≤J11≤47 HRC; 31 HRC≤J25≤40 HRC, при этом средние значения J3cp, J11cp, J15cp и J25cp по пяти пробам Джомини такие, что |J11cp-J3cp•13/22-J25cp•8/22|≤2,5 HRC и J3cp-J15cp≤9 HRC, предпочтительно ≤8HRC.

Предпочтительно, чтобы сталь после цементации или карбонитрирования имела химический состав такой, что 0.21%≤С≤0,25%; 0,1%≤Si≤0,45%; 1,1%≤Mn≤1,5%; 0,9%≤Cr≤1,4%; 0,09%≤Мо≤0,26%; 0%≤Ni≤0,6%; 0,005%≤Al≤0,05%; 0%≤Cu≤0,3%; 0,02%≤S≤0,09%; Р≤0,03%.

Предпочтительно, средние значения J7cp, J11cp, J15cp и J25cp пяти проб Джомини такие, чтобы удовлетворять, по меньшей мере, одному из следующих условий: 10•(J7cp-J11cp)/(8•(J15cp-J25cp))<2; 10•(J7cp-J11cp)/(8•(J15cp-J25cp))<2,15.

Далее будет дано более детальное, но не ограничивающее описание изобретения, подкрепленное примерами.

Изобретатели неожиданно установили, что деформации, вызванные закаливанием в конце обработки путем цементации или в конце карбонитрирования, могут быть существенно уменьшены, даже ликвидированы, если использовать для производства деталей сталь, кривая Джомини которой практически не имеет точек изгиба в отличие от кривых Джомини, обычно используемых для этих сталей. Точнее, было установлено, что желательно использование стали, содержащей

- от 0,15% до 0,35% углерода, чтобы сталь можно было легко обрабатывать и чтобы добиться достаточной вязкости в ненауглероженных или некарбонитрированных частях детали;

- до 0,6% кремния, чтобы обеспечить достаточную дезоксидацию стали;

- легирующие элементы, такие как марганец, хром, молибден и никель, в таких количествах, чтобы их сумма была меньше 5% для придания достаточной закаливаемости, выравнивания формы кривой Джомини и выравнивания механических свойств детали как внутри ее, так и в науглероженных или карбонитрированных зонах;

- до 0,1% алюминия для более полной дезоксидации и контроля зернистости;

- менее 0,5% меди, считающейся примесью, уменьшающей пластичность и вязкость ненауглероженных или некарбонитрированных зон;

- возможно, от 0% до 0,05% титана для образования укрепляющих нитридов;

- предпочтительно, содержание азота, элемента, который всегда присутствует и который реагирует с алюминием или с титаном с образованием нитридов, должно составлять от 0,004% до 0,02%;

- до 0,15% серы для улучшения обрабатываемости;

- менее 0,03% фосфора, представляющего собой примесь, неблагоприятную для пластичности и вязкости.

Кроме этого, сталь может содержать до 0,02% теллура, до 0,04% селена, до 0,07% свинца, до 0,005% кальция для улучшения обрабатываемости. Остальное в композиции представлено железом и примесями от процесса производства.

Химическую композицию выверяют, чтобы кривая Джомини стали была такой, что 45 HRC≤J3≤50 HRC; 39 HRC≤J11≤47 HRC; 31 HRC≤J25≤40 HRC,

и чтобы средние значения J3cp, J7cp, J11cp, J15cp и J25cp пяти проб Джомини были такими, что |J11cp-J3cp•14/22-J25cp•8/22|≤2,5 HRC; J3cp-J15cp≤9 HRC, предпочтительно ≤8 HRC.

Кривая Джомини является кривой, характеризующей закаливаемость стали. Ее получают измерением твердости по длине образующей цилиндрического образца, закаливаемого струей воды, направленной на один из его концов. Твердость, измеренную на расстоянии х мм от конца, на который направлена струя воды, называют Jx. Технологам хорошо знаком этот тест. Однако, его характеристики естественным образом разбросаны. Именно поэтому форма кривой Джомини характеризуется здесь, с одной стороны, разбросами значений для точек J3, J11 и J25 и отношением: |J11-J3cp•14/22-J25cp•8/22|≤2,5 HRC, которое вводит средние пять различных проб, взятых с одной и той же стали. Точнее, проводят последовательно 5 одинаковых измерений; для каждой пробы измеряют, по меньшей мере, значения J3, J7, J11, J15 и J25, таким образом получают пять величин для J3, J7, J11, J15 и J25 рассчитывают для каждой точки Jx среднее Jxcp пяти значений. В этом отношении вертикальные штрихи являются известным самим по себе символом абсолютной величины. Само отношение вместе с отношением J3cp-J15cp≤9 ZRC или ≤8 HRC означает, что кривая Джомини не имеет выраженных изгибов.

Желаемая форма кривой Джомини может быть уточнена таким образом, чтобы она удовлетворяла, по меньшей мере, одному из следующих отношений: 10•(J7cp-J11cp)/(4•(J15cp-J25cp))≤2,15; 10•(J7cp-J11cp)/(8•(J15cp-J25cp))≤2. Такие кривые Джомини могут быть получены, в частности, со сталью, соответствующей тому, что только что было определено, но химическая композиция которой включает в более точном весовом выражении:

- от 0,2% до 0,26%, предпочтительно от 0,21% до 0,25% углерода, чтобы обеспечить не слишком высокую твердость деталей до цементации или карбонитрирования и чтобы добиться хорошей способности к цементации или к карбонитрированию;

- от 1% до 1,6%, предпочтительно от 1,1% до 1,5% марганца для обеспечения хорошего внутреннего состояния для фиксирования серы и в сочетании с хромом и молибденом для доведения закаливаемости таким образом, чтобы получить удовлетворительную кривую Джомини;

- от 0,05% до 0,5%, предпочтительно от 0,1% до 0,45% кремния;

- от 0,4% до 1,5% хрома, предпочтительно от 0,9% до 1,4%, для затвердевания цементированного или карбонитрированного слоя и в сочетании с марганцем и молибденом для доведения закаливаемости таким образом, чтобы получить удовлетворительную кривую Джомини;

- от 0,08% до 0,27%, предпочтительно от 0,09% до 0,26% молибдена для затвердевания науглероженного или карбонитрированного слоя, увеличения устойчивости к окислению и в сочетании с марганцем и хромом для доведения закаливаемости таким образом, чтобы получить удовлетворительную кривую Джомини, нижняя граница соответствует минимальному значению содержания молибдена, необходимому, чтобы этот элемент оказывал значимое действие;

- от 0% до 0,6% никеля для улучшения ударопрочности детали.

Предпочтительно, содержание меди остается ниже 0,3%, содержание серы составляет от 0,02% до 0,1%, лучше, если оно меньше 0,09%, содержание алюминия составляет от 0,003% до 0,06%, предпочтительно от 0,005% до 0,05%.

Как указано выше, сталь может содержать, кроме этого, один или несколько элементов, включающих теллур, селен, свинец и кальций.

Для изготовления детали, согласно изобретению, получают из стали по изобретению заготовку детали, которую подвергают цементации или карбонитрируют при высокой температуре и закаливают в масле или в газе, причем масло может быть холодным, теплым или горячим. Заготовка детали может быть создана, например, ковкой или вытачиванием.

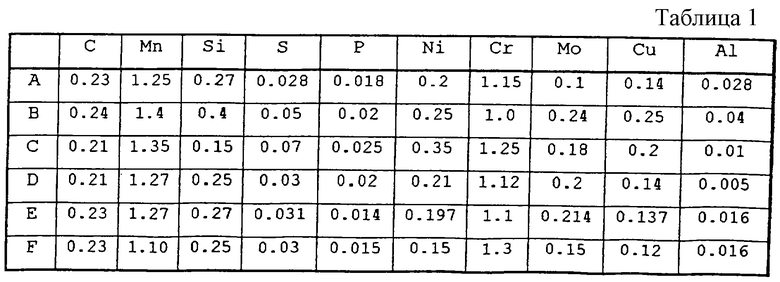

В качестве примеров были созданы детали из шести видов стали, согласно изобретению, со следующими химическими составами. (См. табл. 1).

Кривые Джомини этих сталей были такими, как указано в табл. 2.

После цементации при 995oС в течение 10 часов и закаливания в теплом масле при 98oС детали не имели деформации, которая требовала дополнительной обработки. К тому же, цементация отличалась содержанием углерода 0,94% на 0,1 мм под поверхностью.

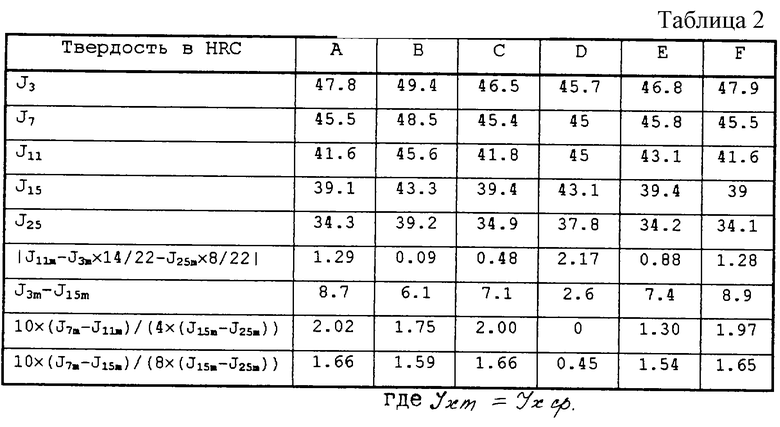

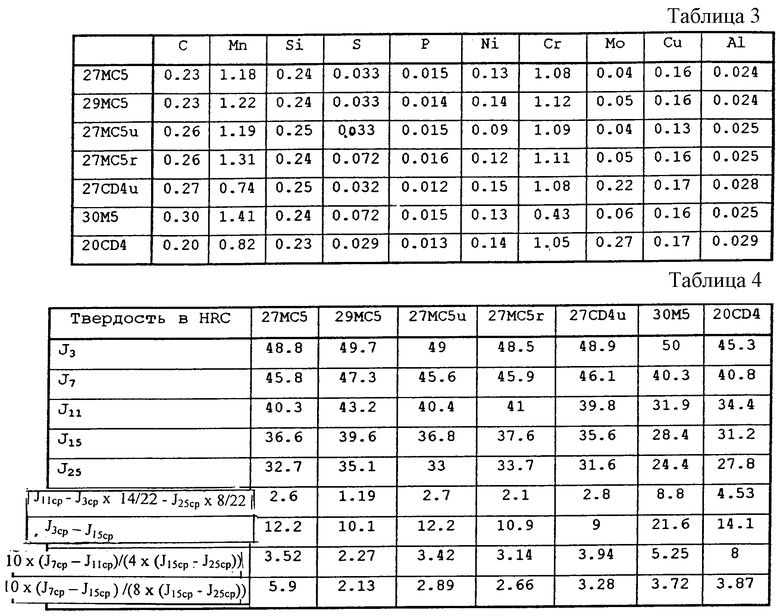

Для сравнения были изготовлены, в тех же условиях, идентичные детали из стали типов 27МС5, 29МС5, 27МС5и, 27MC5r, 27CD4u, 30M5 и 20CD4, соответствующих старым технологиям.

После цементации детали требуют новой обработки. К тому же, содержание углерода в науглероженном слое, 0,1 мм под поверхностью, составляет только 0,8%. Этот последний результат показывает, что, кроме более слабой чувствительности к деформациям, сталь, согласно изобретению, науглероживается лучше, чем сталь, соответствующая старым технологиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ДЕТАЛЕЙ МАШИН, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН ИЗ ЭТОЙ СТАЛИ И ИЗГОТОВЛЕННЫЕ ДЕТАЛИ МАШИН | 2005 |

|

RU2381295C2 |

| СТАЛЬ ДЛЯ КОЛЕСА | 2011 |

|

RU2546270C2 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| СТАЛЬ ДЛЯ КОЛЕСА | 2011 |

|

RU2704755C2 |

| КОВКАЯ СТАЛЬ | 2008 |

|

RU2425171C2 |

| ТОЛСТОСТЕННАЯ СТАЛЬНАЯ ТРУБА ДЛЯ НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2015 |

|

RU2674176C2 |

| ПРИМЕНЕНИЕ СТАЛЬНОГО СПЛАВА ДЛЯ ЦЕПЕЙ И ДЕТАЛЕЙ ЦЕПЕЙ, А ТАКЖЕ ИЗГОТОВЛЕННОЕ ИЗ НЕГО ЗВЕНО ЦЕПИ ИЛИ ДЕТАЛЬ ЦЕПИ | 2014 |

|

RU2679813C2 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| Способ изготовления листов из конструкционной стали | 2023 |

|

RU2807789C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

Изобретение относится к металлургии, в частности к изготовлению стальных деталей машин с использованием цементации или карбонитрирования (цианирования). Заявленный способ включает получение стальной заготовки детали и ее обработку путем цементации или карбонитрирования, возможно, высокотемпературного. При этом состав стали включает, вес.%: углерод - 0,15-0,35; кремний - не более 0,6; марганец, хром и молибден - в сумме не более 5,0; алюминий - не более 0,1; медь - не более 0,5; серу - не более 0,15; фосфор - не более 0,03; возможно до 0,02 теллура; до 0,04 селена; до 0,07 свинца; до 0,005 кальция, остальное - железо и примеси. Кривая прокаливаемости по Джомини для этой стали должна удовлетворять условиям 45 HRC≤J3≤50 HRC; 39 HRC≤J11≤47 HRC; 31 HRC≤J25≤40 HRC; и средние значения J3cp, J11cp, J15cp и J25cp пяти проб Джомини должны удовлетворять условиям: | J11cp-J3cp•14/22-J25cp•8/22| ≤2,5 HRC; J3cp-J15cp≤9HRC. Техническим результатом изобретения является получение стальных деталей без деформации или коробления при закалке после высокотемпературной цементации или карбонитрирования. 2 с. и 13 з.п.ф-лы., 4 табл.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "СУП ТАРТУССКИЙ" | 2014 |

|

RU2566000C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕРХНЕЙ ГРАНИЦЫ ТЕМПЕРАТУРНОГО ИНТЕРВАЛА НАГРЕВА ПОД ЗАКАЛКУ СТАЛЕЙ, ПРЕИМУЩЕСТВЕННО БОРСОДЕРЖАЩИХ | 1991 |

|

RU2024626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО РОЛИКА | 1993 |

|

RU2051188C1 |

Авторы

Даты

2003-04-10—Публикация

1998-07-09—Подача