Область техники, к которой относится изобретение

Настоящее изобретение относится к ковкой стали, предназначенной для проведения различных видов механической и термической обработок после штамповки.

Уровень техники

Стали, используемые в механических конструкциях, обычно содержат Mn или Cr, или Cr и Мо в сочетании, или эти элементы совместно с Ni и другими элементами. Стальной материал, полученный с помощью разливки и прокатки, перерабатывают в стальные детали с помощью штамповки, обработки резанием и какой-либо другой механической и термической обработки.

При изготовлении стальных деталей доля вложенного труда и затрат, относящихся к операции штамповки, велика, и поэтому уменьшение ее является важной задачей. Для этой цели необходимо повысить производительность производства путем, например, увеличения срока службы штампа в процессе штамповки и уменьшения числа операций штамповки. Хотя горячая штамповка дает малую нагрузку на ковочную машину, поскольку сталь штампуют в диапазоне температур, при которых сопротивление деформированию стали невелико, она имеет такие недостатки как прилипание к стали большого количества окалины и трудность достижения размерной точности для штампуемой детали. Теплая штамповка смягчает недостатки горячей штамповки, так как налипание окалины в процессе ее применения мало, и она обладает преимуществом в том, что касается размерной точности. Однако недостатком ее является более высокое сопротивление деформированию, чем в случае горячей штамповки. Холодная штамповка имеет то преимущество, что при ее применении отсутствует окалина, и она характеризуется хорошей размерной точностью. Но главным ее недостатком является еще более высокая штамповочная нагрузка. Теплая штамповка и холодная штамповка, которые обладают преимуществами, не достижимыми при горячей штамповке, дали импульс для широкого развития технологий размягчения стали.

Что касается стали, подходящей для теплой штамповки, в японской патентной публикации (А) №S63-183157, например, сообщается о стали для теплой штамповки, улучшенной в отношении характеристик карбюризации путем регулирования содержания С от 0,1 до 0,3% и оптимизации содержаний Ni, Al и N. В японской патентной публикации (А) №S63-4048 сообщается о стали для теплой штамповки, улучшенной в отношении характеристик карбюризации путем регулирования содержания С от 0,1 до 0,3% и добавления Те до содержания от 0,003 до 0,05%. В японской патентной публикации (А) № Н2-190442 сообщается о стали для теплой штамповки, улучшенной в отношении характеристик карбюризации путем регулирования содержания С от 0,1 до 0,3% и добавления Cu до содержания от 0,1 до 0,5% и Ti и других элементов в подходящих количествах.

В японских патентных публикациях (А) №№ S60-159155 и S62-23990 сообщается о сталях для теплой штамповки, размягчаемых с помощью регулирования содержания С от 0,07 до 0,25% и улучшенных в отношении характеристик карбюризации добавлением оптимальных количеств Nb, Al и N.

Что касается холодной штамповки, в японских патентных публикациях (А) № Н11-335777 и 2001-303172, например, сообщается о ковких сталях, улучшенных в отношении холодной деформируемости путем уменьшения содержания Si и Mn при пределах содержания углерода от 0,1 до 0,3%, благодаря чему сталь размягчается. В японской патентной публикации (А) № Н5-171262 сообщается о ковкой стали, улучшенной в отношении холодной деформируемости путем регулирования содержания углерода от 0,05 до 0,3%, благодаря чему сталь размягчается.

Раскрытие изобретения

Хотя названные выше стали существующего уровня техники обладают после карбюризации адекватной твердостью, они остаются неудовлетворительными в отношении сопротивления деформированию в процессе штамповки.

Целью настоящего изобретения является создание стали с очень высокими характеристиками штамповки, у которой сопротивление деформированию при холодной и теплой штамповках, так же как и при горячей штамповке, намного ниже, чем у традиционных сталей, которая обладает требуемой прочностью после следующей за штамповкой термообработкой, вследствие чего увеличивается срок службы штампа и уменьшается число операций штамповки.

Для достижения цели настоящего изобретения авторами изобретения было проведено детальное исследование. В результате его ими выяснено, что значительное уменьшение содержания углерода ниже уровня 0,02%, который считается необходимым для обеспечения прочности после закалки и отпуска традиционной стали (например, SCr420), существенно снижает сопротивление деформированию в процессе штамповки, делает возможным обеспечение прочности отштампованной детали путем регулирования пределов содержаний компонентов одновременно с эффективной глубиной затвердевания после карбюризации, закалки и отпуска.

Ниже изложена суть изобретения.

(1) Ковкая сталь, характеризующаяся прекрасной деформируемостью при ковке, содержащая в мас.%:

С: от 0,001 до менее 0,07%,

Si: 3,0% или меньше,

Mn: от 0,01 до 4,0%,

Cr: 5,0% или меньше,

Р: 0,2% или меньше,

S: 0,35% или меньше,

Al: от 0,0001 до 2,0%,

N: 0,03% или меньше,

один или оба из Мо: 1,5% или меньше (включая 0%) и Ni: 4,5% или меньше (включая 0%), и

железо и неизбежные примеси: остальное;

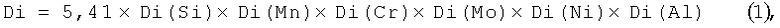

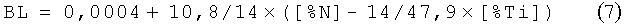

где Di, рассчитанное по приведенному ниже уравнению (1), равно 60 или более:

где

Di(Si)=0,7×[%Si]+1,

Di(Mn)=3,335×[%Mn]+1, когда Mn≤1,2%,

Di(Mn)=5,1×[%Mn]-1,12, когда 1,2%<Mn,

Di(Ni)=0,3633×[%Ni]+1, когда Ni≤1,5%,

Di(Ni)=0,442×[%Ni]+0,8884, когда 1,5%<Ni≤1,7,

Di(Ni)=0,4×[%Ni]+0,96, когда 1,7%<Ni≤1,8,

Di(Ni)=0,7×[%Ni]+0,42, когда 1,8%<Ni≤1,9,

Di(Ni)=0,2867×[%Ni]+1,2055, когда 1,9%<Ni,

Di(Cr)=2,16×[%Cr]+1,

Di(Mo)=3×[%Mo]+1,

Di(Al)=1, когда Al≤0,05%, и

Di(Al)=4×[%Al]+1, когда 0,05%<Al,

причем символ в скобках [] указывает содержание (в мас.%) соответствующего элемента.

(2) Ковкая сталь, характеризующаяся прекрасной деформируемостью при ковке, в соответствии с (1), дополнительно содержащая, в мас.%:

Cu: от 0,6 до 2,0%,

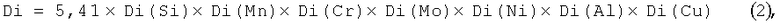

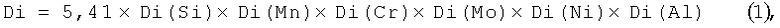

где Di, рассчитанное по приведенному ниже уравнению (2), равно 60 или более:

где

Di(Si), Di(Mn), Di(Cr), Di(Mo), Di(Ni) и Di(Al) определены как в уравнении (1) и Di(Cu) определяется как

Di(Cu)=1, когда Cu≤1% и

Di(Cu)=0,36248×[%Cu]+1,0016, когда 1%<Cu,

причем символ в скобках [] указывает содержание (в мас.%) соответствующего элемента.

(3) Ковкая сталь, характеризующаяся прекрасной деформируемостью при ковке, в соответствии с (1), дополнительно содержащая в мас.%:

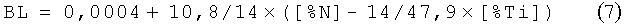

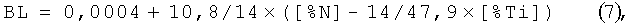

В: не меньше чем BL, приведенное в уравнении (7), и не больше 0,008% и

Ti: 0,15% или меньше (включая 0%),

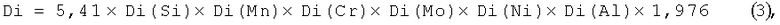

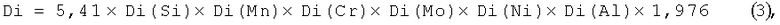

где Di, рассчитанное по приведенному уравнению (3), равно 60 или более:

где

Di(Si), Di(Mn), Di(Cr), Di(Mo), Di(Ni) и Di(Al) определены как в уравнении (1), и

где

где

([%N]-14/47,9×[%Ti]) меньшее 0 принимается равным 0,

причем символ в скобках [] указывает содержание (в мас.%) соответствующего элемента.

(4) Ковкая сталь, характеризующаяся прекрасной деформируемостью при ковке, в соответствии с (2), дополнительно содержащая в мас.%:

В: не меньше чем BL, приведенное в уравнении (7), и не больше чем 0,008% и

Ti: 0,15% или меньше (включая 0%),

где Di, рассчитанное по приведенному ниже уравнению (4), равно 60 или более:

где

Di(Si), Di(Mn), Di(Cr), Di(Mo), Di(Ni), Di(Al) и Di(Cu) определены как в уравнении (2), и

где

где

([%N]-14/47,9×[%Ti]) меньшее 0 принимается равным 0,

причем символ в скобках [] указывает содержание (в мас.%) соответствующего элемента.

(5) Ковкая сталь, характеризующаяся прекрасной деформируемостью при ковке, в соответствии с (1) или (2), дополнительно содержащая (в мас.%):

Ti: от 0,005 до 0,15%.

(6) Ковкая сталь, характеризующаяся прекрасной деформируемостью при ковке, в соответствии с любым из (1)-(5), дополнительно содержащая в мас.%, один или оба из:

Nb: от 0,005 до 0,1%

V: от 0,01 до 0,5%.

(7) Ковкая сталь, характеризующаяся прекрасной деформируемостью при ковке в соответствии с любым из (1)-(6), дополнительно содержащая в мас.%, один или более из:

Mg: 0,0002 до 0,003%,

Те: от 0,0002 до 0,003%,

Са: от 0,0003 до 0,003%,

Zr: от 0,0003 до 0,005% и

РЗМ: от 0,0003 до 0,005%.

Краткое описание чертежей

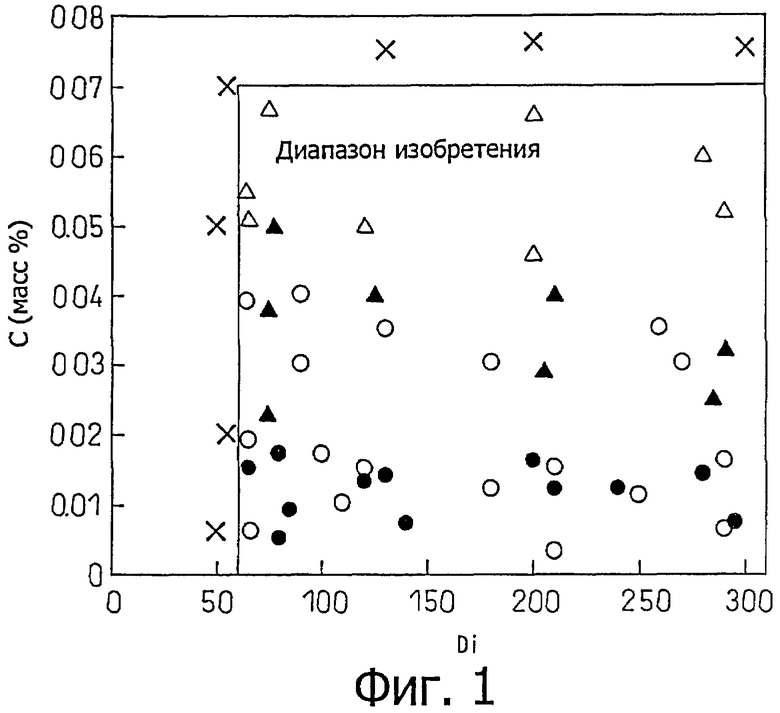

Фиг.1 - зависимость оценки «удовлетворительно/неудовлетворительно» для сопротивления деформированию при комнатной температуре и 830°С (в сравнении с SCr420) и твердости затвердевающего слоя после карбюризации (в сравнении с SCr420) от содержания С и значения Di;

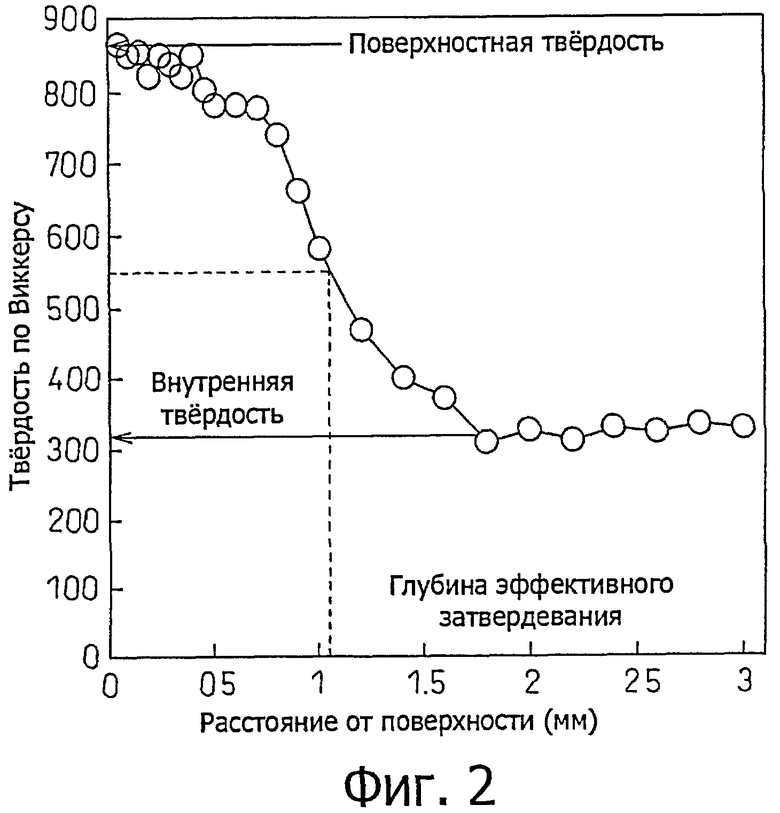

фиг.2 - распределение твердости со стороны поверхности стали после карбюризации, закалки и отпуска;

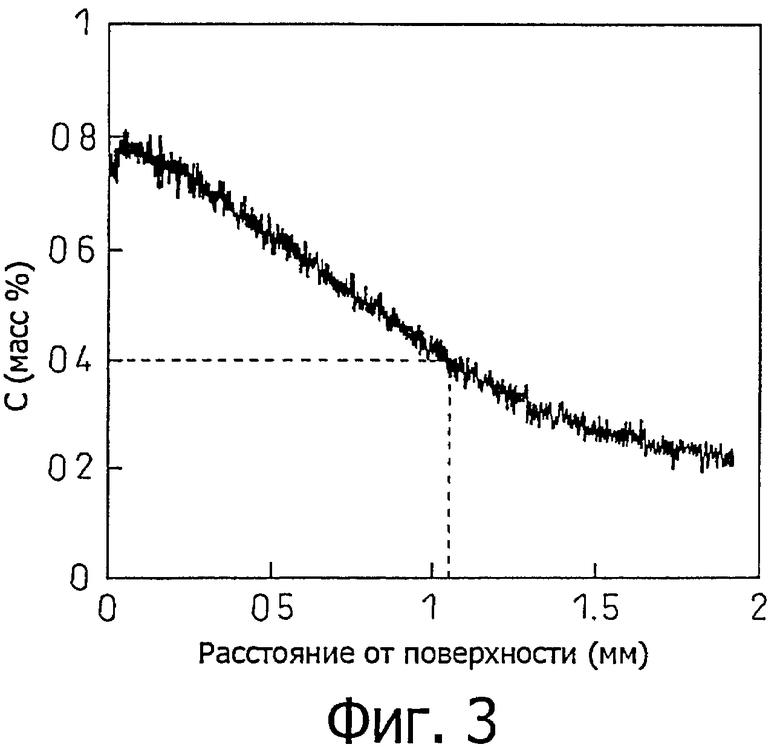

фиг.3 - распределение концентрации углерода со стороны поверхности стали после карбюризации, закалки и отпуска;

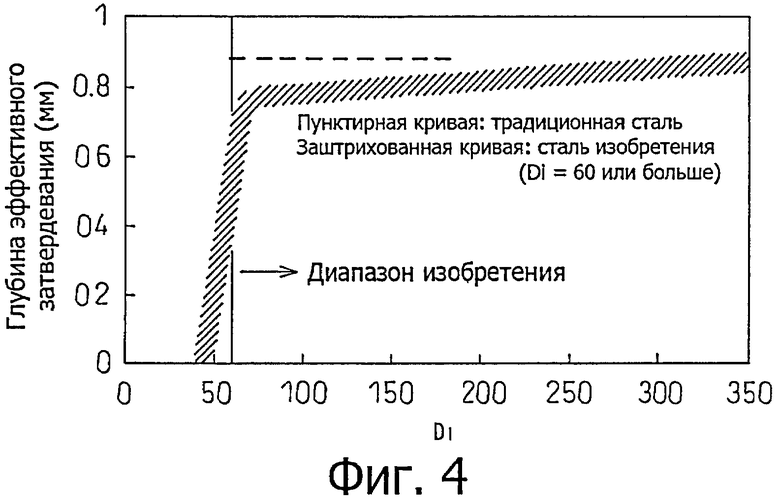

фиг.4 - зависимость глубины эффективного затвердевания от Di после карбюризации, закалки и отпуска;

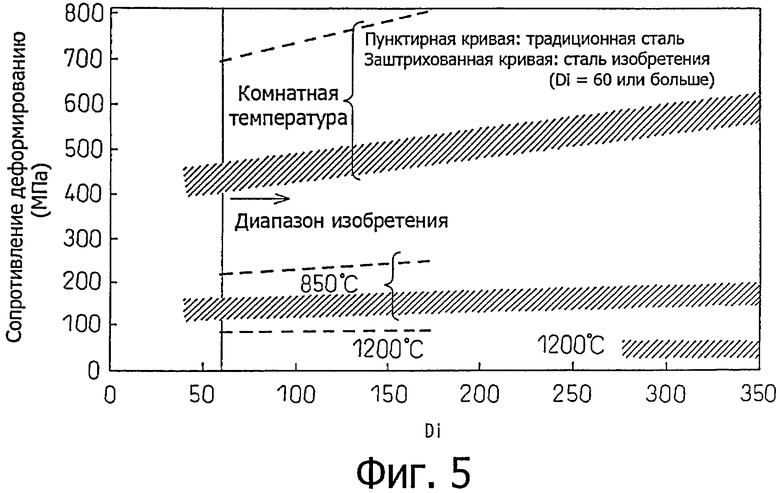

фиг.5 - зависимость сопротивления деформированию от Di при холодной, теплой, и горячей штамповке.

Осуществление изобретения

Далее настоящее изобретение описывается в деталях следующим образом. С: от 0,001 до менее чем 0,07% и Di=60 или более.

Поскольку пределы С и Di являются наиболее важными требованиями настоящего изобретения, они будут обсуждены подробно.

Были произведены и прокатаны в стальные материалы многочисленные слитки с составами, регулируемыми в следующих пределах компонентов: С: от 0,001 до 0,1%, Cr: от 0 до 5,0%, Si: от 0 до 3,0%, Р: от 0 до 0,2%, Mn: от 0,01 до 4,0%, Мо: от 0 до 1,5%, Ni: от 0 до 4,5%, S: от 0 до 0,35%, Al: от 0,0001 до 2,0%, N: 0,03% или меньше и Fe и неизбежные примеси остальное.

Образцы, нарезанные из стальных материалов и отшлифованные до получения цилиндрических испытательных образцов с диаметром 14 мм и длиной 21 мм, были подвергнуты испытаниям на сжатие при скорости деформирования 15/сек при комнатной температуре. Исследовано максимальное напряжение пластического течения до эквивалентной деформации, равной 0,5.

Образцы, нарезанные из названных выше прокатанных сталей и отшлифованные до получения цилиндрических испытательных образцов с диаметром 17,5 мм и длиной 52,2 мм, подвергали операции карбюризации. Карбюризацию проводили при 950°С и углеродном потенциале 0,8% в течение 360 мин с последующей закалкой и отпуском при 160°С. Закаленный и отпущенный испытательный образец разрезали крест-накрест, поверхность поперечного сечения отшлифовывали и после этого измеряли распределение твердости по Виккерсу (HV) по поперечному сечению в направлении внутрь от поверхности испытательного образца под нагрузкой 200 г с использованием тестера на микротвердость по Виккерсу, что позволяет определять эффективную глубину затвердевания (глубину при HV 550) в соответствии с JIS G 0557 (1996).

Сталь, сопротивление деформированию которой в испытании на сжатие при комнатной температуре было ниже, чем сопротивление деформированию стали JIS SCr420, выбранной для сравнения как типичный образец твердеющей стали (С: 0,20%, Si: 0,25%, Mn: 0,65%, Р: 0,011%, S: 0,014%, Cr: 0,92%), более чем на 35%, и эффективная глубина затвердевания которой после карбюризации, закалки и отпуска была равной 0,6 мм или большей, получала оценку О (отлично). Сталь, сопротивление деформированию которой была ниже, чем сопротивление деформированию стали JIS SCr420 на 15-35%, и эффективная глубина затвердевания которой после карбюризации, закалки и отпуска была равной 0,6 мм или большей, получала оценку Δ (хорошо). Сталь, сопротивление деформированию которой была ниже, чем сопротивление деформированию стали JIS SCr420 на менее чем 15%, или эффективная глубина затвердевания которой после карбюризации, закалки и отпуска была меньшей 0,6 мм, получала оценку х (плохо). Стали классифицировали с использованием в качестве индекса Di, рассчитанного по приведенному ниже уравнению (1), указывающему количества добавленных легирующих элементов. Результаты показаны на фиг.1:

где

Di(Si)=0,7×[%Si]+1,

Di(Mn)=3,335×[%Mn]+1, когда Mn≤1,2%,

Di(Mn)=5,1×[%Mn]-1,12, когда 1,2%<Mn,

Di(Ni)=0,3633×[%Ni]+1, когда Ni≤1,5%,

Di(Ni)=0,442×[%Ni]+0,8884, когда 1,5%<Ni≤1,7%,

Di(Ni)=0,4×[%Ni]+0,96, когда 1,7%<Ni≤1,8%,

Di(Ni)=0,7×[%Ni]+0,42, когда 1,8%<Ni≤1,9%,

Di(Ni)=0,2867×[%Ni]+1,2055, когда 1,9%<Ni,

Di(Cr)=2,16×[%Cr]+1,

Di(Mo)=3×[%Mo]+1,

Di(Al)=1, когда Al≤0,05%, и

Di(Al)=4×[%A1]+1, когда 0,05%<Al,

причем символ в скобках [] указывает содержание (мас.%) соответствующего элемента.

Как следует из фиг.1, стали, одновременно удовлетворяющие условиям адекватно низкого сопротивления деформирования и удельной поверхностной твердости, имели содержание С меньше 0,07%, и их составы находились в пределах, удовлетворяющих Di=60 или более.

Далее, те же испытания были проведены в отношении штамповки при высокой температуре. Более конкретно, были произведены и прокатаны в стальные материалы различные слитки с составами, регулируемыми в следующих пределах компонентов: С: от 0,001 до 0,1%, Cr: от 0 до 5,0%, Si: от 0 до 3,0%, Р: от 0 до 0,2%, Mn: от 0,01 до 4,0%, Мо: от 0 до 1,5%, Ni: от 0 до 4,5%, S: от 0 до 0,35%, Al: от 0,0001 до 2,0%, N: 0,03% или меньше и Fe и неизбежные примеси остальное.

Образцы, нарезанные из стальных материалов и отшлифованные до получения цилиндрических испытательных образцов с диаметром 8 мм и длиной 12 мм, были подвергнуты испытаниям на сжатие при скорости деформирования 15/сек при 830°С. Исследовано максимальное напряжение пластического течения до эквивалентной деформации, равной 0,5.

Образцы, нарезанные из названных выше прокатанных сталей и отшлифованные до получения цилиндрических испытательных образцов с диаметром 17,5 мм и длиной 52,2 мм, подвергали операции карбюризации. Карбюризацию проводили при 950°С и углеродном потенциале 0,8% в течение 360 мин с последующей закалкой и отпуском при 160°С. Закаленный и отпущенный испытательный образец разрезали крест-накрест, поверхность поперечного сечения отшлифовывали и после этого измеряли распределение твердости по Виккерсу (HV) по поперечному сечению в направлении внутрь от поверхности испытательного образца под нагрузкой 200 г с использованием тестера на микротвердость по Виккерсу, что позволяет определять эффективную глубину затвердевания (глубину при HV 550) в соответствии с JIS G 0557 (1996).

Сталь, сопротивление деформированию которой в испытании на сжатие при 830°С было ниже, чем сопротивление деформированию стали JIS SCr420, выбранной для сравнения как типичный образец твердеющей стали (С: 0,20%, Si: 0,25%, Mn: 0,61%, Р: 0,011%, S: 0,014%, Cr: 1,01%), более чем на 35%, и эффективная глубина затвердевания которой после карбюризации, закалки и отпуска была равной 0,6 мм или большей, получала оценку О (отлично). Сталь, сопротивление деформированию которой было ниже, чем сопротивление деформированию стали JIS SCr420 на 15-35%, и эффективная глубина затвердевания которой после карбюризации, закалки и отпуска была равной 0,6 мм или большей, получала оценку Δ (хорошо). Сталь, сопротивление деформированию которой было ниже, чем сопротивление деформированию стали JIS SCr420 на менее чем 15%, или эффективная глубина затвердевания которой после карбюризации, закалки и отпуска была меньшей 0,6 мм, получала оценку х (плохо). Стали классифицировали с использованием в качестве индекса Di, рассчитанного по уравнению (1). Результаты показаны на фиг.1,

Как следует из фиг.1, стали, одновременно удовлетворяющие условиям адекватно низкого сопротивления деформирования и удельной поверхностной твердости, имели содержание С меньше 0,07%, и их составы находились в пределах, удовлетворяющих Di=60 или более. Предпочтительны С равное 0,02% и Di=60 или более.

Авторы изобретения полагают, что причины указанных явлений заключаются в следующем. Вначале будет обсуждено сопротивление деформированию. Хотя каждый из элементов обладает способностью упрочнения твердого раствора, элементом с наивысшей упрочняющей способностью является С. Таким образом, если снизить С до предела, можно реализовать значительное размягчение. Если содержание С равно 0,07% или больше, невозможно добиться ощутимого снижения сопротивления деформированию по сравнению с этой величиной у JIS SCr420.

Сопротивление деформированию железа, имеющего bcc (объемно центрированную кубическую) кристаллическую структуру, ниже, чем у железа, имеющего fcc (гранецентрированную кубическую) кристаллическую структуру. Железо обладает bcc-структурой при комнатной температуре, но при высокой температуре принимает fcc-структуру. С является элементом, стабилизирующим fcc-структуру. Следовательно, если снижать содержание С, доля bcc-структуры при высокотемпературной штамповке увеличивается, и вследствие этого снижается сопротивление деформированию.

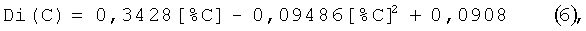

Далее рассмотрим твердость после карбюризации, закалки и отпуска. Обычно используемым показателем упрочняемости поверхностно упрочняемых сталей является число Джомини (испытание методом торцевой закалки). Но стали с низким содержанием углерода, такие как сталь изобретения, имеют очень низкие числа Джомини. В связи с этим традиционно такие стали никогда не используют в качестве поверхностно упрочняемых сталей. Однако из свойств карбюризованной, закаленной и отпущенной детали поверхностная твердость и эффективная глубина затвердевания, которые показаны на фиг.2, являются двумя важными свойствами, которые также обычно требуются от реальной детали, в то время как в немалом количестве случаев эти свойства не требуются в отношении внутренней твердости (твердости внутренней некарбюризованной области). Например, в случае детали зубчатой передачи карбюризацию проводят с целью обеспечения краевой усталостной прочности зуба и в качестве технического условия требуется, например, краевая твердость Hv=700 или выше. Далее, напряжение по Герцу в тот момент, когда впадины зубов и их края контактируют одно с другим, достигает определенной глубины от края зуба, и, следовательно, в качестве технического условия требуется глубина эффективного затвердевания. Если взять за основу предположение, что требуются оба названных технических условия, а именно поверхностная твердость и глубина эффективного затвердевания, можно радикально изменить традиционные представления. Обратившись к фиг.3, можно видеть, что, когда распределение концентрации С по поперечному сечению карбюризованной, закаленной и отпущенной детали измеряется методом ЕМРА (рентгеноспектрального электронно-зондового микроанализа), то глубина, до которой устанавливается Hv=550 - определение глубины эффективного затвердевания, может, как это видно, соответствовать глубине, до которой карбюризация заставляет проникать С при его концентрации примерно 0,4%. Отсюда следует, что даже если упрочняемость самой по себе стали низка, возможно получение адекватной глубины эффективного затвердевания при условии, что упрочняемость обеспечивается до глубины, где присутствует 0,4% С.Если Di, служащее в качестве показателя упрочняемости, рассчитывается методом умножения, используют следующее уравнение:

где

где [%С] означает содержание С в мас.%,

Di(Si), Di(Mn), Di(Ni), Di(Cr), Di(Mo) и Di(Al) определены в уравнении (1) и Di(Cu) определяется как

Di(Cu)=1, когда Cu≤1%, и

Di(Cu)=0,36248×[%Cu]+1,0016, когда 1%<Cu,

где [%Cu] означает содержание Cu в мас.%.

В соответствии со сказанным выше, если в уравнение для определения Di (С) подставить С: 0,4%, получают Di(С)=0,213, которое используют для вывода приведенных выше уравнений (1) и (2). Если Di, определенное из уравнений (1) и (2), по существу такое же, как и Di для JIS SCr420 (сравнительной стали), можно считать возможным достижение адекватного упрочнения и твердости HV 550 в положении глубины эффективного затвердевания.

Di является идеальным критическим диаметром круглого стержня, который после идеальной закалки должен иметь в своем центре 50% мартенсита, и как таковой является показателем упрочняемости стали [Handbook of iron and steel IV (Справочник по железу и стали IV), третье издание, стр.122, составленный Институтом Железа и стали Японии, опубликованный Maruzen, 1981].

Разными исследователями опубликованы различные результаты исследований и методы расчета, относящиеся к влиянию на Di легирующих элементов. В японской патентной публикации (А) №2007-50480, например, даются уравнения для Di на основе стандарта А-255 ASTM (Американское общество испытаний и материалов). Из непатентных ссылок, в которых предлагаются методы определения Di, можно упомянуть Shigeo Owaku, Yakiiresei (Упрочнение сталей), The Nikkan Kogyo Shimbun, 1979.

Приводимые в настоящем описании уравнения (1) и (2) были, как это описано ниже, выведены авторами изобретения экспериментально, опираясь на общее описание в литературной ссылке Shigeo Owaku, Yakiiresei.

Испытательные образцы, имеющие форму, рекомендуемую JIS G 0561, были изготовлены из прокатанных сталей различных составов, варьируемых в пределах содержаний С: от 0 до 0,8%, Cr: от 0 до 5,0%, Si: от 0 до 3,0%, Р: от 0 до 0,2%, S: от 0 до 0,35%, Mn: от 0 до 4,0%, Мо: от 0 до 1,5%, Ni: от 0 до 4,5%, Al: от 0 до 2,0%, N: от 0 до 0,03% и Cu от 0 до 2,0%. Испытательные образцы были упрочнены при температуре аустенитной области и подвергнуты испытанию на упрочняемость, после чего оценивали влияние легирующих элементов на Di. Изобретатели стремились вывести как можно более простое уравнение из экспериментальных значений путем приближения методом наименьших квадратов. Компоненты, характеристические кривые которых были приблизительно линейными (Si, Cr и Мо), были выражены просто как линейные функции. Компоненты, характеристические кривые которых были относительно плохо выраженными (Mn, Ni, Al и Cu), были разделены на отрезки по содержимому и на каждом отрезке выражались в виде линейной функции. Один из компонентов (С), влияющая характеристическая кривая которого была вогнутой и включала области с небольшим радиусом кривизны, был выражен в виде квадратичной функции. Таким образом, были получены уравнения (5) и (6). Путем подстановки в уравнение (6) для содержания С значения 0,4% было получено уравнение (1) для случая без добавления Cu и уравнение (2) для случая с добавкой Cu.

Di, полученное из уравнения (1) или (2), является индексом, основанным на представлении о том, что он представляет упрочняемость на глубине, на которую при карбюризации достигает концентрация С 0,4%. Предполагают, что адекватная глубина эффективного затвердевания после карбюризации может достигаться для низкоуглеродистой стали в случае достаточно высокого Di. Поскольку рассчитанное по уравнению (1) значение Di сравнительной стали JIS SCr420 равно 60, заключение, сделанное из проведенного исследования, кажется обоснованным. Хотя внутренняя твердость стали изобретения ниже твердости сравнительной стали из-за низкого содержания С, внутреннюю твердость можно повысить, добавляя легирующие элементы, которые повышают Di.

На фиг.4 показана зависимость между Di и глубиной эффективного затвердевания для традиционной стали типа SCr420, содержащей 0,2% С (пунктирная кривая), и для стали, содержащей 0,07% С (заштрихованная кривая), каждая из которых была подвергнута одинаковой газовой карбюризации, закалке и отпуску (в течение 176 мин при 950°С и углеродном потенциале 1,1%, затем в течение 110 мин при углеродном потенциале 0,8% с последующими закалкой и отпуском при 160°С). Глубину эффективного затвердевания даже очень низкоуглеродистой стали можно увеличить, повысив Di стали. Глубину эффективного затвердевания можно сделать еще большей путем увеличения времени карбюризации, повышения температуры карбюризации и проведения дополнительного высокочастотного нагрева после карбюризации.

Хотя Di должно быть равным 60 или большим, для него не установлен верхний предел, и оно может регулироваться пропорционально глубине эффективного затвердевания, внутренней твердости и фактору рабочих характеристик (технических условий), необходимых для детали после карбюризации, закалки/упрочнения и отпуска. Например, чтобы снизить сопротивление деформированию при штамповке JIS SCr420, имеющей Di, равное 80 согласно расчету по уравнению (1), и достичь глубины эффективного затвердевания после карбюризации приблизительно от 70 до 90% или более, следует выбирать легирующие элементы в пределах изобретения, доводя таким образом Di, рассчитанное по уравнению (1), до 80 или более. Глубина эффективного затвердевания, равная от 90 до 100% или большая глубины эффективного затвердевания для сравнительной стали, может быть получена путем еще большего увеличения Di.

Таким образом, настоящее изобретение обеспечивает достижение большого снижения сопротивления деформированию по сравнению с традиционными сталями в широких пределах температур, включая холодную, теплую и горячую зоны, при одновременном обеспечении адекватной глубины эффективного затвердевания. Характеристики настоящего изобретения представлены на фиг.5. При штамповке, производимой при комнатной температуре (холодной штамповке), сталь размягчают главным образом, снижая упрочнение твердого раствора путем снижения содержания С. При теплой штамповке сталь размягчают, снижая упрочнение твердого раствора путем снижения содержания С и увеличения доли bcc-структуры благодаря использованию стабилизирующих bcc-структуру элементов. При горячей штамповке сталь размягчают путем использования bcc-стабилизирующих элементов с целью повышения доли bcc-структуры. Ниже дается подробное объяснение причин добавления элементов и установления пределов их содержания.

В промышленном масштабе уменьшение содержания С до менее чем 0,001% затруднительно и приводит к заметному повышению производственных расходов. По этой причине нижний предел содержания С устанавливают равным 0,001%. Чтобы осуществить адекватно низкое сопротивление деформированию верхний предел должен быть установлен ниже 0,07%. Таким образом, диапазон содержаний С устанавливают от 0,001 до менее 0,07%. При необходимости обеспечить достаточную внутреннюю твердость после карбюризации или карбонитридирования предпочтительно, чтобы содержание С находилось в пределах от 0,05 до менее 0,07%. Когда приоритетным является достижение низкого сопротивления деформированию, предпочтительно, чтобы содержание С находилось в пределах от 0,001 до менее 0,05%. Когда же желательно дополнительное уменьшение сопротивления деформированию, предпочтительно, чтобы содержание С находилось в пределах от 0,001 до менее 0,03%. Еще более сильное уменьшение сопротивления деформированию может быть получено при установлении содержания С в пределах от 0,001 до менее 0,02%.

Si: 3,0% или меньше, Mn: от 0,01 до 4,0%, Cr: 5,0% или меньше

В случае типичного поверхностного упрочнения, например, стали JIS SCr420 Di стали определяется в первую очередь тремя элементами: Si, Mn и Cr, поскольку сталь не содержит Мо или Ni. Значение Di, рассчитанное по уравнению (1), можно делать равным 60 или более путем селективного комбинирования указанных трех элементов. Среди этих трех элементов улучшающий упрочняемость эффект на единицу содержания (%) возрастает в порядке: Si→Cr→Mn, в то время как влияние на сопротивление деформированию при комнатной температуре возрастает в порядке: Si→Mn→Cr. Следовательно, когда в процессе холодной штамповки упор делается на низкое сопротивление деформированию, предпочтительно из трех элементов добавлять в самых больших количествах Cr. Когда добавляется много Cr, внешнее добавление Si необязательно. Добавление Cr сверх 5,0% вредит способности к науглероживанию. По этой причине верхний предел содержания Cr устанавливается равным 5,0%.

Способность легирующих элементов вызывать упрочнение твердого раствора падает с повышением температуры железа. Si, который обладает высокой способностью упрочнять твердый раствор при комнатной температуре, мало эффективен при высокой температуре. Si может быть более эффективно использован в качестве элемента, стабилизирующего bcc-фазу с целью увеличения доли bcc-структуры в теплой и горячей зонах штамповки и, соответственно, снижения сопротивления деформированию для штамповки в высокотемпературной зоне.

Содержание Si сверх 3,0% ухудшает способность к науглероживанию. По этой причине верхний предел содержания Si устанавливается равным 3,0%. Поскольку Si сильно повышает сопротивление деформированию при комнатной температуре, то когда сталь подвергают холодной штамповке, предпочтительно добавлять Si до содержания 0,7% или меньше. Поскольку же Si является bcc-стабилизирующим элементом, в случае теплой или горячей штамповки стали предпочтительно добавлять Si до содержания от 0,1 до 3,0%.

Mn ухудшает упрочняемость стали, а также предотвращает горячее охрупчивание содержащейся в стали S. Влияние добавления Mn на упрочняемость наблюдается при содержании Mn 0,01% или больше. Если не требуется обрабатываемость, добавления S можно избежать, но довести содержание S до 0% с помощью существующей технологии очистки невозможно. По этой причине нижний предел содержания Mn устанавливают равным 0,01%. Добавление Mn до содержания сверх 4,0% значительно повышает сопротивление деформированию при штамповке, по причине чего верхний предел содержания Mn устанавливается равным 4,0%. Следовательно, диапазон содержаний Mn устанавливается от 0,01 до 4,0%. Предпочтительный диапазон содержаний Mn для применений с холодной штамповкой составляет от 0,01 до 1,0%.

Как было отмечено выше, Cr используют для установления Di селективным комбинированием с Si и Mn. Однако добавление Cr до содержания сверх 5,0% ухудшает способность к науглероживанию. По этой причине верхний предел содержания Cr устанавливается равным 5,0%, предпочтительно 4,0%.

Р: 0,2% или меньше

Р сильно способствует упрочняемости в твердом растворе при комнатной температуре, и, следовательно, его содержание в стали при холодной штамповке предпочтительно выдерживают равным 0,03% или меньше, более предпочтительно 0,02% или меньше. Р может использоваться как bcc-стабилизирующий элемент при высокотемпературной штамповке стали, в случае чего приемлемо его добавление до содержания 0,2%. Однако добавление до содержания свыше 0,2% приводит к появлению дефектов во время прокатки и/или непрерывной разливки. По этой причине верхний предел содержания Р устанавливается равным 0,2%.

S: 0,35% или меньше

S является неизбежной примесью, которая является причиной горячего охрупчивания. Следовательно, предпочтительно ее минимальное содержание. Однако при этом S способствует улучшению обрабатываемости благодаря соединению в стали с Mn с образованием MnS. S существенно ухудшает ударную вязкость стали при добавлении ее до содержания сверх 0,35%. По этой причине верхний предел содержания S устанавливается равным 0,35%.

N: 0,03% или меньше

Поскольку содержание N сверх 0,03% приводит к появлению дефектов во время прокатки и/или непрерывной разливки, диапазон содержаний N устанавливают как 0,03% или меньше. Если для предотвращения укрупнения зерен используют эффект уплотнения AlN, N добавляют преимущественно до содержания от 0,01 до 0,016%.

Один или оба из Мо: 1,5% или меньше (включая 0%) и Ni: 4,5% или меньше (включая 0%)

Добавление Мо производит в основном два эффекта. Одним из них является роль, которую Мо играет в повышении Di и регулировании структуры стали. Однако, когда эту роль могут выполнять другие элементы, такие как Si, Mn и Cr, то в добавлении Мо особой необходимости нет. Другим эффектом добавления Мо является ингибирование размягчения, когда температура стального изделия, например шестерни или трансмиссионного ролика переменного радиуса, в процессе работы повышается. Чтобы реализовать этот эффект Мо добавляют преимущественно до содержания 0,05% или больше. Но в этом случае, когда потребность в элементах, которые размягчают сталь и снижают сопротивление деформированию, удовлетворяется элементами отличными от Мо, в добавлении Мо нет особой необходимости. Поскольку Мо значительно повышает сопротивление деформированию при комнатной температуре, добавление его к подвергаемой холодной штамповке стали составляет приблизительно 0,4% или меньше. Мо является bcc-стабилизирующим элементом, однако может быть эффективно использован в стали, предназначенной для штамповки при высокой температуре. Но при добавлении до содержания сверх 1,5% Мо резко повышает сопротивление деформированию при высокой температуре. По этой причине верхний предел содержания Мо устанавливается равным 1,5%.

Добавление Ni производит в основном два эффекта. Одним из них является роль, которую Ni играет в повышении Di и регулировании структуры стали. Однако, когда эту роль могут выполнять другие элементы, такие как Si, Mn и Cr, то в добавлении Ni особой необходимости нет. Другим эффектом добавления Ni является улучшение ударной вязкости, что является необходимым в стальных деталях, таких как низкоскоростные коробки передач. С этой целью Ni преимущественно добавляют до содержания 0,4% или больше. С другой стороны, при добавлении до содержания свыше 4,5% Ni ухудшает способность к науглероживанию. По этой причине диапазон содержаний Ni устанавливают как 4,5% или меньше. Ni является fcc-стабилизирующим элементом. Следовательно, добавление bcc-стабилизирующего элемента одновременно с Ni является эффективным для снижения сопротивления деформированию в высокотемпературной зоне.

Al: от 0,0001 до 2,0%

Добавление Al преследует главным образом три цели. Первой является использование AlN. Появление во время карбюризации крупных зерен можно предотвратить использованием способности осадков AlN ограничивать перемещение границ зерен. При содержании Al менее 0,0001% указанный эффект не проявляется из-за того, что количества осадков AlN оказывается недостаточно. По этой причине Al следует добавлять до содержания 0,0001% или больше. Вторая цель состоит в использовании Al в качестве bcc-стабилизирующего элемента в стали, подвергаемой штамповке в высокотемпературной зоне. Сопротивление деформированию в высокотемпературной зоне может быть снижено увеличением доли bcc-структуры. Третьей целью является придание стали упрочняемости. Добавлением Al можно повысить Di. Добавление же Al до содержания, превышающего 2,0%, ухудшает способность к науглероживанию. Таким образом, диапазон содержания Al устанавливают от 0,0001 до 2,0% и, более предпочтительно, от 0,001 до 2,0%. Добавление Al до содержания в пределах от более 0,06 до 2,0% повышает долю bcc-структуры и, следовательно, эффективно снижает сопротивление деформированию в теплой и горячей зонах штамповки.

Cu: от 0,6 до 2,0%

Добавление Cu производит в основном три эффекта. Одним из них является роль, которую Cu играет в улучшении сопротивления деформированию стали. Вторым является активность Cu в отношении улучшения ударной вязкости и усталостной прочности, что приводит к хорошему эффекту, когда Cu добавляют к стали для низкоскоростной коробки передач. Названные два эффекта невелики, если Cu добавляют до содержания менее 0,6%. По этой причине нижний предел содержания Cu устанавливается равным 0,6%. Третий эффект состоит в придании стали упрочняемости, которая проявляется при содержании Cu больше 1%. Добавление же Cu до содержания свыше 2% серьезно ухудшает горячую пластичность стали и приводит к появлению множественных дефектов при прокатке. По этой причине устанавливают диапазон содержания Cu от 0,6 до 2,0%. Поскольку Cu повышает сопротивление деформированию при комнатной температуре, его содержание в подвергаемой холодной штамповке стали преимущественно выдерживают равным 1,5% или меньше. Кроме того, Cu является fcc-стабилизирующим элементом. По этой причине для снижения сопротивления деформированию в высокотемпературной зоне целесообразно одновременно добавлять bcc-стабилизирующий элемент.

В: не меньше чем BL, которое дается в приведенном ниже уравнении (7), и не больше 0,008% и Ti: 0,15% или меньше (включая 0%)

где ([%N]-14/47,9×[%Ti]) меньшее 0 принимается равным 0,

причем символ в скобках [] указывает содержание (мас.%) соответствующего элемента.

В является полезным элементом, который повышает Di стали без значительного повышения сопротивления деформированию. Для усиления упрочняемости необходимо чтобы содержание растворенного В было 0,0004% или больше. Однако благодаря сродству В и N добавляемый В легко связывается с растворенным N с образованием BN, что понижает количество растворенного В и делает невозможным обеспечение упрочняемости. Следовательно, поскольку содержание В = (содержание растворенного В+В, содержащийся в BN), нижним пределом содержания В для обеспечения необходимого количества растворенного В становится количество растворенного В плюс количество В, образующего BN. Атомный вес В равен 10,8, а атомный вес N равен 14, в результате чего количество В, который образует BN, равно 10,8/14×N.

Кроме того, N обладает более сильным сродством к Ti, чем В. Следовательно, если добавляется Ti, вначале образуется TiN и количество образующего BN бора уменьшается. Поскольку атомный вес N равен 14, а атомный вес Ti равен 47,9, количество N, остающегося после образования TiN, составляет (N-14/47,9×Ti), и этот оставшийся N образует BN. Из этого следует, что для обеспечения количества растворенного В, равного 0,0004% или больше, потребуется содержание В, равное или большее BL, определенного из уравнения (7). Однако, как будет объяснено ниже, если Ti добавлять в количестве большем, чем будет израсходовано для образования TiN, для обеспечения требуемого содержания растворенного В, то избыток Ti не будет участвовать в образовании TiN. Следовательно, если [%N]-14/47,9×[%Ti] меньше 0, оно будет приниматься равным 0.

Установление таким путем нижнего предела содержания В позволяет обеспечивать содержание растворенного В, равное 0,0004% или больше, и, таким образом, достигать адекватной упрочняемости.

Если содержание В превышает 0,008%, его эффект будет насыщаться и обрабатываемость ухудшаться. По этой причине верхний предел содержания В устанавливают равным 0,008%.

Как уже говорилось выше, Ti в случае его добавления образует TiN. Однако, если содержание N достаточно низко и при этом В добавляют до содержания, которое обеспечивает адекватное количество растворенного В, нет необходимости добавлять Ti для образования TiN в целях обеспечения требуемого содержания растворенного В.

Однако, TiN обладает эффектом ингибирования укрупнения зерен кристаллов. Кроме того, Ti, присутствующий в избытке 47,9/14×N, образует TiC, который подобно TiN тормозит перемещение границ зерен. Добавление Ti является эффективным, когда существует тенденция появления крупных зерен, обусловленная высокой температурой карбюризации или чего-либо подобного. Чтобы использовать образующиеся карбонитриды Ti для предотвращения перемещения границ зерен, Ti следует преимущественно добавлять до содержания 0,005% или больше. Если содержание Ti превышает 0,15%, появляются крупные карбонитриды Ti, которые действуют как зародышевые центры усталостного разрушения. По этой причине верхний предел содержания Ti устанавливают равным 0,15%.

Если добавляют В, то Di определяют с использованием приведенных ниже уравнений (3) и (4), которые получают умножением правых частей уравнений (1) и (2) на фактор, основанный на оценке влияния добавления В на Di.

При составлении уравнений (3) и (4) был проведен следующий эксперимент с целью определения вклада В уравнения (1) и (2).

Более конкретно, были изготовлены и прокатаны в стальные материалы множество слитков с составами, регулируемыми в следующих пределах компонентов: фиксированное содержание С 0,4%, Cr: от 0 до 5,0%, Si: от 0 до 3,0%, Mn: от 0,01 до 4,0%, Мо: от 0 до 1,5%, Ni: от 0 до 4,5%, S: 0,35% или меньше, Al: от 0,0001 до 2,0%, Р: 0,2% или меньше, N: 0,03% или меньше, Cu: от 0 до 2,0%, В: от 0 до 0,007% и Fe и неизбежные примеси остальное. Испытательные образцы прокатанных сталей указанных выше разных составов, изготовленные в форме, определяемой JIS G 0561 (2000), были испытаны на упрочняемость путем упрочнения температуры от аустенитной области. Полученные из испытаний данные анализировали на разность в упрочняемости между 0,4% С-сталями, содержащими и не содержащими В, и определяли Di методом, предложенным в упомянутой выше ссылке Yakiiresei (автор Shigeo Owaku). Было найдено, что среднее значение эффектов В на упрочняемость составляет 1,976. Уравнения (3) и (4) были получены умножением на это значение правых частей уравнений (1) и (2).

Один или оба из Nb: от 0,005 до 0,1% и V: от 0,01 до 0,5%

Термообработка детали после штамповки, резки и другой механической обработки может стать причиной укрупнения зерен, если температура термообработки высока. В этом случае деталь может деформироваться или испытывать какую-либо другую проблему, поскольку область с укрупненными зернами имеет структуру, отличную от структуры окружения. В том случае, когда изменения структуры должны строго регулироваться, укрупнение зерен следует предотвратить. Для этой цели может быть эффективно использована способность карбонитрида Nb и карбонитрида V ограничивать перемещение границ зерен.

Для того чтобы использовать образующиеся карбонитриды Nb для предотвращения перемещения границ зерен, следует добавлять Nb до содержания 0,005% или больше. С другой стороны, когда содержание Nb превышает 0,1%, сопротивление деформированию резко повышается. По этой причине верхний предел содержания Nb устанавливают равным 0,1%, а диапазон содержания Nb устанавливают от 0,005 до 0,1%.

С целью того, чтобы использовать образующиеся карбонитриды V для предотвращения перемещения границ зерен, следует добавлять V до содержания 0,01% или больше. С другой стороны, добавление V сверх 0,5% вызывает появление дефектов во время прокатки. По этой причине верхний предел содержания V устанавливают равным 0,5%, а диапазон содержания V устанавливают от 0,01 до 0,5%.

Один или более из Mg: от 0,0002 до 0,003%, Те: от 0,0002 до 0,003%, Са: от 0,0003 до 0,003%, Zr: от 0,0003 до 0,005% и РЗМ: от 0,0003 до 0,005%.

Присутствующие в стальной детали продолговатые включения MnS являются вредными потому, что они придают механическим свойствам детали анизотропию и действуют как зародышевые центры усталостного разрушения металла. Для некоторых деталей требуется очень высокая усталостная прочность. Для регулирования морфологии MnS к таким деталям добавляют один или более из Mg, Те, Са, Zr и РЗМ. Однако эти добавляемые количества ограничены заданными пределами по следующим причинам.

Минимальное содержание Mg для регулирования морфологии MnS составляет 0,0002%. Но содержание Mg больше 0,003% укрупняет оксиды и скорее ухудшает, чем улучшает усталостную прочность. По этой причине диапазон содержания Mg устанавливается от 0,0002 до 0,003%.

Минимальное содержание Те для регулирования морфологии MnS составляет 0,0002%. Но содержание Те больше 0,003% очень усиливает горячее охрупчивание, что затрудняет переработку стали во время ее производства. По этой причине диапазон содержания Те устанавливается от 0,0002 до 0,003%.

Минимальное содержание Са для регулирования морфологии MnS составляет 0,0003%. Но содержание Са больше 0,003% укрупняет оксиды и скорее ухудшает, чем улучшает усталостную прочность. По этой причине диапазон содержания Са устанавливают от 0,0003 до 0,003%.

Минимальное содержание Zr для регулирования морфологии MnS составляет 0,0003%. Но содержание Zr больше 0,005% укрупняет оксиды и скорее ухудшает, чем улучшает усталостную прочность. По этой причине диапазон содержания Zr устанавливают от 0,0003 до 0,005%.

Минимальное содержание РЗМ для регулирования морфологии MnS составляет 0,0003%. Но содержание РЗМ больше 0,005% укрупняет оксиды и скорее ухудшает, чем улучшает усталостную прочность. По этой причине диапазон содержания РЗМ устанавливают от 0,0003 до 0,005%.

Если сталь изобретения после штамповки резки и/или какой-либо другой механической обработки подвергают термообработке, в этом случае может быть использован любой из различных упрочняющих поверхность способов, включая газовую карбюризацию, вакуумную карбюризацию, высокоуглеродистую карбюризацию и карбонитридирование. Кроме того, после этих процессов и в сочетании с ними может быть проведено высокочастотное индукционное термоупрочнение.

Сталь изобретения обладает прекрасными штамповочными характеристиками, которые позволяют уменьшать сопротивление деформированию при холодной штамповке, теплой штамповке и горячей штамповке. Как таковая, эта сталь позволяет производить детали путем сочетания двух или более из этих способов.

Ниже настоящее изобретение описывается более подробно со ссылками на примеры.

Однако настоящее изобретение ни в коем случае не ограничено приведенными ниже примерами и следует иметь в виду, что могут быть выполнены адекватные модификации изобретения без отхода от сути настоящего изобретения и что все такие модификации попадают в сферу технического объема настоящего изобретения.

ПРИМЕРЫ

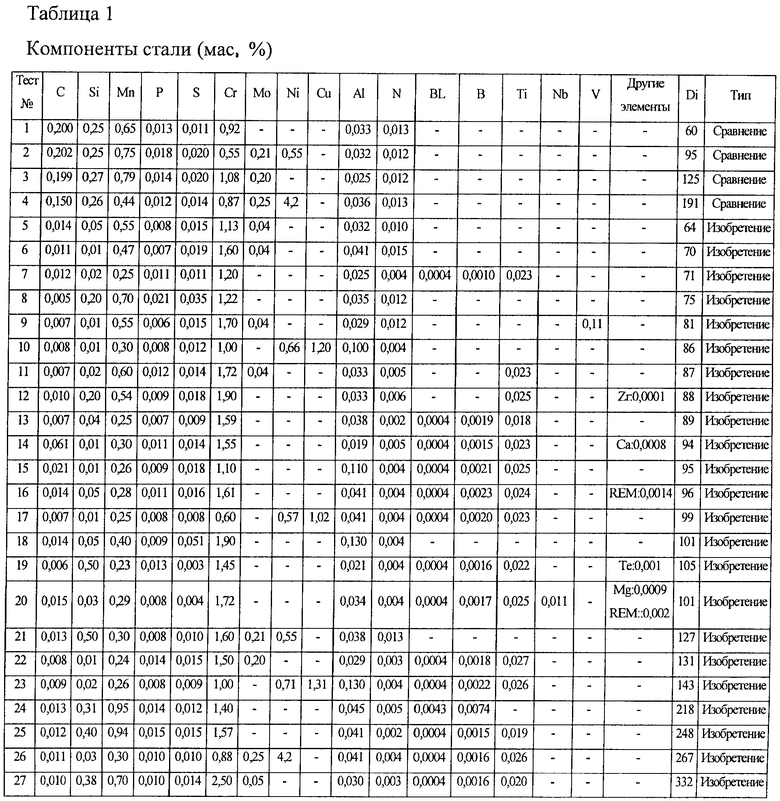

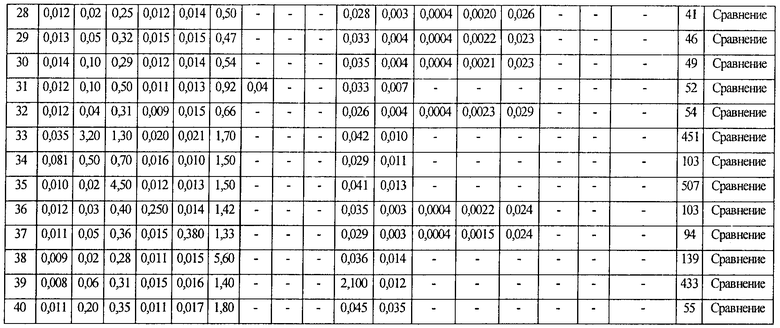

Первая серия примеров

Вначале будут описаны примеры холодной штамповки. Прокатанные сутунки сталей, произведенных с составами, показанными в таблице 1, нагревают до 1150°С и подвергают горячей прокатке и окончательной прокатке при 930°С, получая стальные стержни с диаметром 50 мм.

Образцы, приведенные в таблице 1, вырезанные из стальных брусков и отшлифованные до цилиндрических испытательных образцов с диаметром 14 мм при длине 21 мм, подвергают испытанию на сжатие при скорости деформирования 10/сек при комнатной температуре. Изучают максимальное напряжение пластического течения до эквивалентной деформации 0,5.

Образцы, вырезанные из стальных брусков и отшлифованные до цилиндрических испытательных образцов с диаметром 17,5 мм при длине 52,5 мм, подвергают термообработке, объединяющей в себе газовую карбюризацию/закалку, вакуумную карбюризацию/закалку или карбонитридирование/закалку с последующим высокочастотным индукционным нагревом. Газовую карбюризациию проводят при 950°С в течение 176 мин при углеродном потенциале 1,1% и затем в течение 110 мин при углеродном потенциале 0,8% с последующими закалкой и отпуском при 160°С. Кроме того, термообработку проводят также как длительную газовую карбюризацию при 950°С в течение 234 мин при углеродном потенциале 1,1% и затем в течение 146 мин при углеродном потенциале 0,8% с последующими закалкой и отпуском при 160°С. Карбонитридирование проводят путем карбюризации при 940°С при углеродном потенциале 0,8%, за которой следует нитридирование, осуществляемое понижением температуры в той же печи и добавлением NH3 до концентрации 7% с последующей закалкой. Высокочастотный индукционный нагрев осуществляют при 900°С с последующей водной закалкой. Во всех случаях отпуск проводят при 160°С. Далее, испытательный образец разрезают крест-накрест, поверхность поперечного сечения шлифуют и после этого измеряют распределение твердости по Виккерсу (HV) по поперечному сечению в направлении внутрь от поверхности испытательного образца под нагрузкой 200 г с использованием тестера на микротвердость по Виккерсу, что позволяет определять эффективную глубину затвердевания.

Результаты проведенного выше исследования показаны в таблице 2. В таблице показаны также bcc-фракции (%) и сопротивление деформированию (MNa) при комнатной температуре. bcc-Фракции рассчитывали с помощью компьютера по компонентам (%), приведенным в таблице 1, и температуры деформации (комнатной температуры), приведенной в таблице 2, с использованием программы Thermo-Calc, имеющейся в пакете программ Thermo-Calc Software.

Используемой в тесте №1 сталью является сравнительная сталь JIS SCr420 с содержанием С 0,2% и Di=60. Сталями изобретения в тестах №№5-27 является названная сталь, сопротивление деформированию которой было снижено во время холодной штамповки. Сопротивление деформированию сталей в тестах №№5-27 было сильно снижено. Глубина эффективного затвердевания сталей с низкими значениями Di составляет приблизительно 85% от глубины эффективного затвердевания стали теста №1 и во всех случаях равна 0,6 мм или больше, в то время как глубина эффективного затвердевания стали изобретения в тесте №27 с высоким Di равна 0,88 мм, что соизмеримо со сталью теста №1. При этом сталь теста №11, подвергнутая карбонитридированию → высокочастотному нагреву → закалке → отпуску, сталь теста №19, подвергнутая газовой карбюризации → высокочастотному нагреву → закалке → отпуску, сталь теста №6, подвергнутая длительной газовой карбюризации → высокочастотному нагреву → закалке → отпуску, несмотря на низкое Di имели сопоставимые значения глубины эффективного затвердевания.

Используемой в тесте №2 сталью является сравнительная сталь JIS SNCM220 с содержанием С 0,2% и Di=95. В тех случаях, когда нужно снизить сопротивление деформированию при сохранении указанного Di, подходящими являются стали, используемые в тестах №№15-27. Если упрочняемая деталь мала, безусловно можно использовать любую из сталей, используемых в тестах №№5-27.

Используемой в тесте №3 сталью является сравнительная сталь JIS SCM420 с содержанием С 0,2% и Di=125. В тех случаях, когда нужно размягчить сталь при сохранении указанного Di, подходящими являются стали изобретения, используемые в тестах №№21-27. Если упрочняемая деталь мала, безусловно можно использовать любую из сталей, используемых в тестах №№5-27.

Используемой в тесте №4 сталью является сравнительная сталь JIS SNCM815 с содержанием С 0,15% и Di=191. В тех случаях, когда нужно размягчить сталь при сохранении указанного Di, подходящими являются стали изобретения, используемые в тестах №№24-27. Если упрочняемая деталь мала, безусловно можно использовать любую из сталей, используемых в тестах №№5-27.

Сталь с большим Di обычно используют для крупных деталей. В случае сталей изобретения можно аналогичным образом использовать для крупных деталей стали изобретения с большим Di.

Кроме того, Di - это не единственный фактор, определяющий свойства сталей: например, ударную вязкость можно повысить добавлением Ni. В этом случае Ni добавляют до содержания в пределах, установленных химическим составом изобретения, сохраняя при этом Di.

Сталь, используемая в тесте №28 имеет Di ниже диапазона изобретения. Поскольку ее упрочняемость по этой причине является недостаточной, после карбюризации, закалки/упрочнения и отпуска этой стали даже в ее крайнем поверхностном слое достигается твердость по Виккерсу, равная лишь примерно 400. В результате этого эффективная глубина затвердевания стали, т.е. глубина до слоя с твердостью по Виккерсу 550 составляет 0 мм. Стали тестов №№29 и 30 имеют значения Di ниже диапазона изобретения. Поскольку их упрочняемости вследствие этого являются недостаточными, после карбюризации, закалки/упрочнения и отпуска этих сталей даже в их крайнем поверхностном слое достигается твердость по Виккерсу, равная лишь примерно 500. В результате этого эффективная глубина затвердевания этих сталей, т.е. глубина до слоя с твердостью по Виккерсу 550 составляет 0 мм. Стали тестов №№31 и 32 имеют значения Di ниже диапазона изобретения. Поскольку их упрочняемости вследствие этого являются недостаточными, после карбюризации, закалки/упрочнения и отпуска этих сталей их эффективная глубина затвердевания является недостаточной. Сталь теста №33 имеет содержание Si выше диапазона изобретения. Поскольку ее способность к науглероживанию вследствие этого понижена, никакого эффективно затвердевшего слоя не образуется. Сталь теста №34 имеет содержание С выше диапазона изобретения и обладает вследствие этого высоким сопротивлением деформированию.

Сталь теста №35 имеет содержание Mn выше диапазона изобретения и обладает вследствие этого высоким сопротивлением деформированию. Сталь теста №36 имеет содержание Р выше диапазона изобретения и вследствие этого претерпевает растрескивание, что делает производство невозможным. Сталь теста №37 имеет содержание S выше диапазона изобретения. Вследствие этого сталь проявляет горячее охрупчивание и обусловленное этим растрескивание, что делает производство невозможным. Сталь теста №38 имеет содержание Cr выше диапазона изобретения. Поскольку вследствие этого способность этой стали к науглероживанию ухудшена, никакого эффективно затвердевшего слоя не образуется. Сталь теста №39 имеет содержание Al выше диапазона изобретения. Поскольку вследствие этого способность этой стали к науглероживанию ухудшена, никакого эффективно затвердевшего слоя не образуется. Сталь теста №40 имеет содержание N выше диапазона изобретения и вследствие этого претерпевает растрескивание, что делает производство невозможным.

Вторая серия примеров

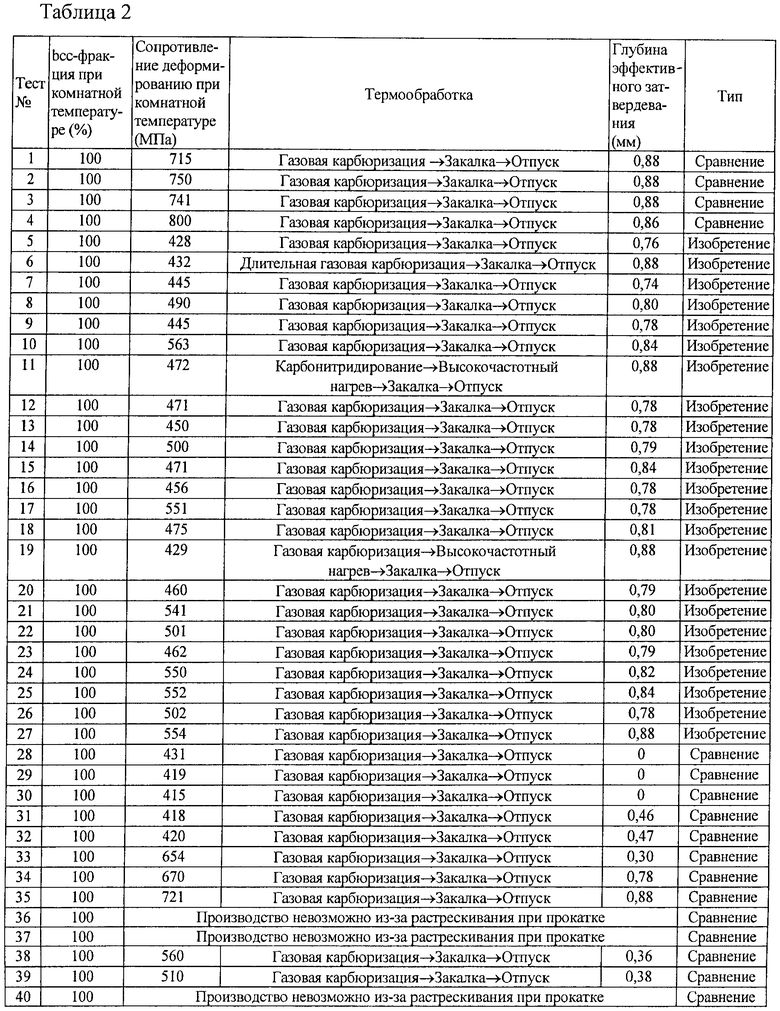

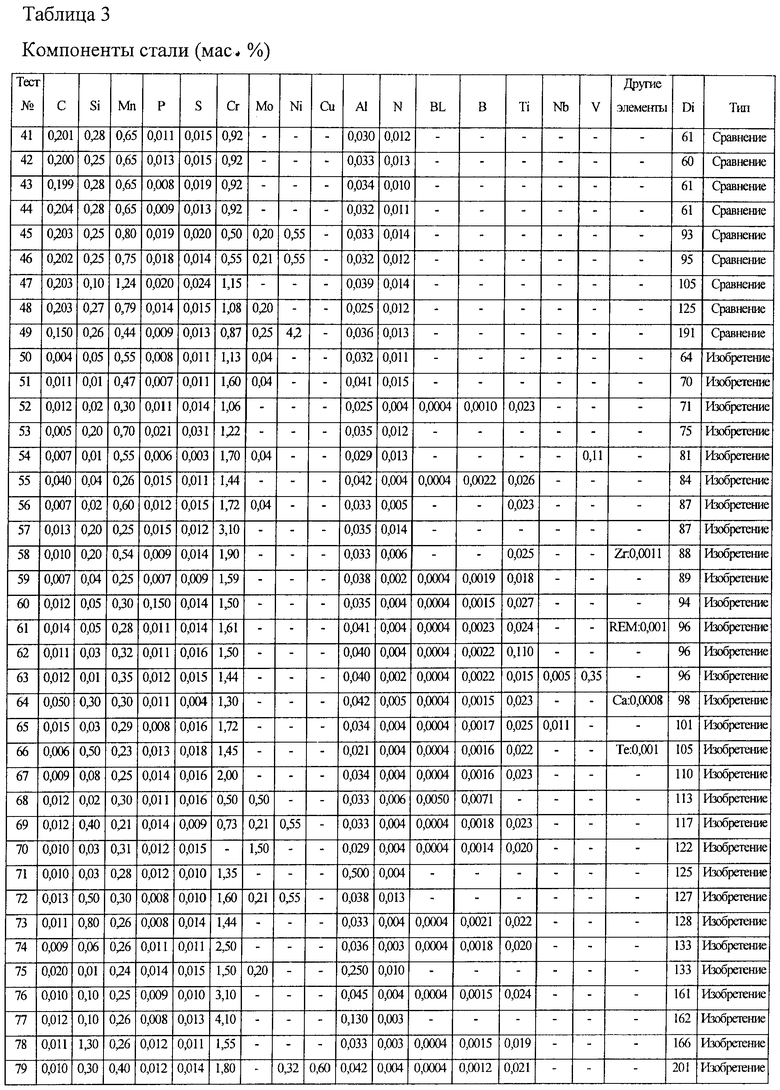

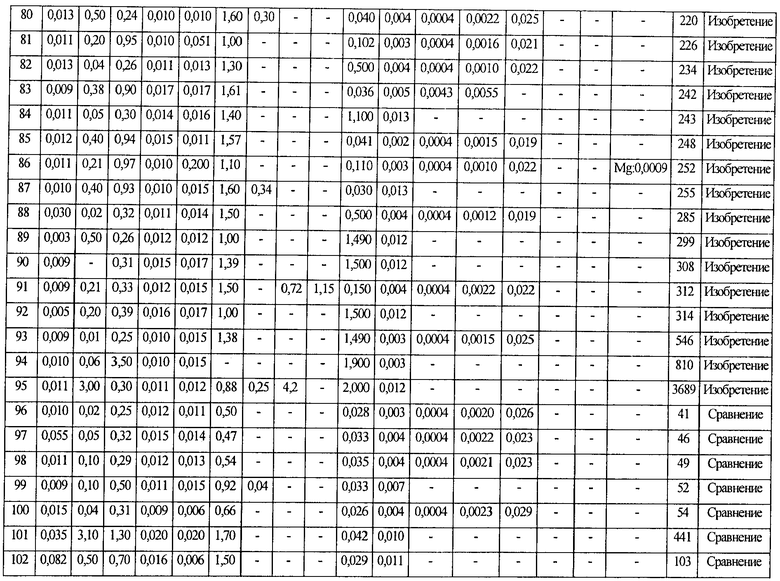

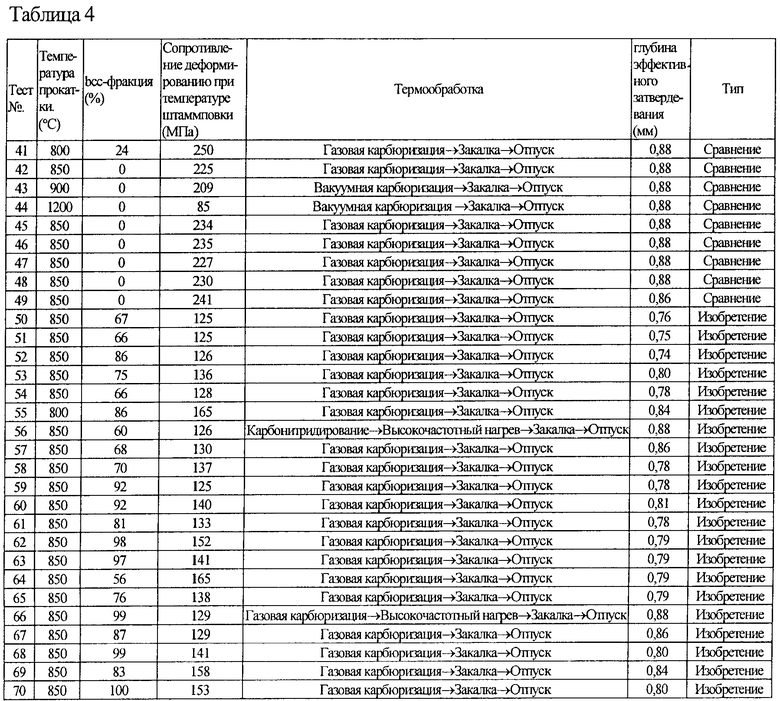

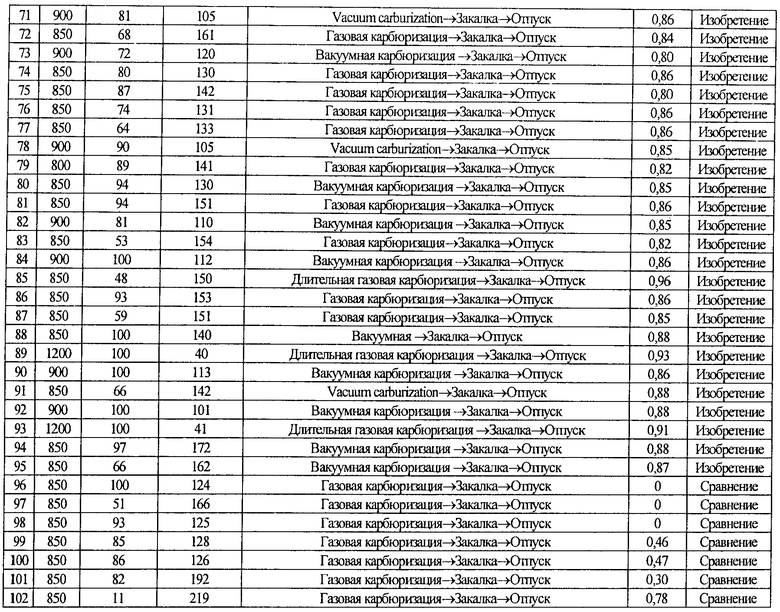

Вначале будут описаны примеры теплой и горячей штамповки. Прокатанные сутунки сталей, произведенных с составами, показанными в таблице 3, нагревают до 1150°С и подвергают горячей прокатке и окончательной прокатке при 930°С, получая стальные стержни с диаметром 50 мм.

Образцы, вырезанные из стальных брусков и отшлифованные до цилиндрических испытательных образцов с диаметром 8 мм при длине 12 мм, подвергают испытаниям на сжатие при скорости деформирования 10/сек при температурах, указанных в таблице 4. Изучают максимальное напряжение пластического течения до эквивалентной деформации 0,5.

Образцы, вырезанные из стальных брусков и отшлифованные до цилиндрических испытательных образцов с диаметром 17,5 мм при длине 52,5 мм, подвергают термообработке, объединяющей в себе газовую карбюризацию/закалку, вакуумную карбюризацию/закалку или карбонитридирование/закалку с последующим высокочастотным индукционным нагревом. Газовую карбюризацию проводят при 950°С в течение 176 мин при углеродном потенциале 1,1% и затем в течение 110 мин при углеродном потенциале 0,8% с последующими закалкой и отпуском при 160°С. Кроме того, термообработку проводят также как длительную газовую карбюризацию при 950°С в течение 234 мин при углеродном потенциале 1,1% и затем в течение 146 мин при углеродном потенциале 0,8% с последующими закалкой и отпуском при 160°С. Вакуумную карбюризацию проводят при 940°С в течение 200 мин с последующими закалкой и отпуском при 160°С. Кроме того, вакуумную карбюризацию проводят также как длительный процесс в течение 265 мин при 940°С с последующими закалкой и отпуском при 160°С. Карбонитридирование проводят путем карбюризации при 940°С при углеродном потенциале 0,8%, за которой следует нитридирование, осуществляемое понижением температуры в той же печи и добавлением NH3 до концентрации 7% с последующей закалкой. Высокочастотный индукционный нагрев осуществляют при 900°С с последующей водной закалкой. Во всех случаях отпуск проводят при 160°С. Далее, испытательный образец разрезают крест-накрест, поверхность поперечного сечения шлифуют и после этого измеряют распределение твердости по Виккерсу (HV) по поперечному сечению в направлении внутрь от поверхности испытательного образца под нагрузкой 200 г с использованием тестера на микротвердость по Виккерсу, что позволяет определять эффективную глубину затвердевания.

Результаты проведенного выше исследования показаны в таблице 4. В таблице показаны также bcc-фракции (%) при температуре штамповки. bcc-Фракции рассчитывали с помощью компьютера по компонентам (%), приведенным в таблице 3, и температур штамповки, показанных в таблице 4, с использованием программы Thermo-Calc, имеющейся в пакете программ Thermo-Calc Software.

Используемыми в тестах №№41-44 стали является сравнительная сталь JIS SCr420 с содержанием С 0,2% и значениями Di 60 и 61. Сталями изобретения в тестах №№50-95 являются стали, сопротивление деформированию которой было снижено во время штамповки в высокотемпературной зоне. Сталями, сравниваемыми при штамповке при 800°С, являются сталь теста №41 и сталь изобретения теста №55. Сталями, сравниваемыми при штамповке при 850°С, являются сталь теста №42 и стали изобретения тестов №№50-54, тестов №№56-70, теста №72, тестов №№74-77, теста №80, теста №81, теста №83, тестов №№85-88, теста №91, теста №94 и теста №95. Сталями, сравниваемыми при штамповке при 900°С, являются сталь теста №43 и стали изобретения теста №71, теста №73, теста №78, теста №82, теста №84, теста №90 и теста №92. Сталями, сравниваемыми при штамповке при 1200°С, являются сталь теста №44 и стали изобретения теста №89 и теста №93. У всех сталей изобретения было сильно снижено сопротивление деформированию. Стали тестов №№41-44 имели малую мягкую bcc-фазу при всех температурах штамповки. Наоборот, стали изобретения, у которых было не только снижено содержание легирующих элементов, обладающих высокой способностью упрочнения твердого раствора, но также разным образом регулировался химический состав, имели большую долю мягкой bcc-фазы, и для них было достигнуто пониженное сопротивление деформированию.

Эффективная глубина затвердевания сталей изобретения с низкими значениями Di составляет приблизительно 85% от глубины эффективного затвердевания сталей тестов №№41-44 и во всех случаях равна 0,6 мм или больше. При этом сталь теста №56, подвергнутая карбонитридированию → высокочастотному нагреву → закалке → отпуску, и сталь теста №66, подвергнутая газовой карбюризации → высокочастотному нагреву → закалке → отпуску, и стали теста №85, теста №89 и теста №93, подвергнутые длительной карбюризации → закалке → отпуску, имели эффективную глубину затвердевания, равную 0,88 мм или больше, несмотря на низкое Di.

Используемой в тесте №45 сталью является сравнительная сталь SAE 8620 с содержанием С 0,2% и Di=93. В тех случаях, когда нужно снизить сопротивление деформированию при сохранении указанного Di, подходящими являются стали изобретения, используемые в тестах №№60-95. Если упрочняемая деталь мала, безусловно можно использовать любую из сталей, используемых в тестах №№50-95.

Используемой в тесте №46 сталью является сравнительная сталь JIS SNCM220 с содержанием С 0,2% и Di=95. В тех случаях, когда нужно размягчить сталь при сохранении указанного Di, подходящими являются стали изобретения, используемые в тестах №№61-95. Если упрочняемая деталь мала, безусловно можно использовать любую из сталей, используемых в тестах №№50-95.

Сталь с большим Di обычно используют для крупных деталей. В случае сталей изобретения можно аналогичным образом использовать для крупных деталей стали изобретения с большим Di.

Кроме того, Di - это не единственный фактор, определяющий свойства сталей: например, ударную вязкость можно повысить добавлением Ni. В этом случае Ni добавляют до содержания в пределах, установленных химическим составом изобретения, сохраняя при этом Di.

Сталь, испытываемая в тесте №47, является сравнительной сталью DIN 20MnCr5 с содержанием С 0,2% и Di=105. В тех случаях, когда нужно размягчить сталь при сохранении указанного Di, подходящими являются стали изобретения, используемые в тестах №№66-95. Если упрочняемая деталь мала, безусловно можно использовать любую из сталей, используемых в тестах №№50-95.

Используемой в тесте №48 сталью является сравнительная сталь JIS SCM420 с содержанием С 0,2% и Di=125. В тех случаях, когда нужно размягчить сталь при сохранении указанного Di, подходящими являются стали изобретения, используемые в тестах №№71-95. Если упрочняемая деталь мала, безусловно можно использовать любую из сталей, используемых в тестах №№50-95.

Используемой в тесте №49 сталью является сравнительная сталь JIS SNCM815 с содержанием С 0,15% и Di=191. В тех случаях, когда нужно размягчить сталь при сохранении указанного Di, подходящими являются стали изобретения, используемые в тестах №№79-95. Если упрочняемая деталь мала, безусловно можно использовать любую из сталей, используемых в тестах №№50-95.

Сталь, используемая в тесте №96 имеет Di ниже диапазона изобретения. Поскольку ее упрочняемость по этой причине является недостаточной, после карбюризации, закалки/упрочнения и отпуска этой стали даже в ее крайнем поверхностном слое достигается твердость по Виккерсу, равная лишь примерно 400. В результате этого эффективная глубина затвердевания стали, т.е. глубина до слоя с твердостью по Виккерсу 550 составляет 0 мм. Стали тестов №№97 и 98 имеют значения Di ниже диапазона изобретения. Поскольку их упрочняемость вследствие этого является недостаточной, после карбюризации, закалки/упрочнения и отпуска этих сталей даже в их крайнем поверхностном слое достигается твердость по Виккерсу, равная лишь примерно 500. В результате этого эффективная глубина затвердевания этих сталей, т.е. глубина до слоя с твердостью по Виккерсу 550 составляет 0 мм. Стали тестов №№99 и 100 имеют значения Di ниже диапазона изобретения. Поскольку их упрочняемость вследствие этого является недостаточной, после карбюризации, закалки/упрочнения и отпуска этих сталей их эффективная глубина затвердевания является недостаточной. Сталь теста №101 имеет содержание Si выше диапазона изобретения. Поскольку ее способность к науглероживанию вследствие этого понижена, никакого эффективно затвердевшего слоя не образуется. Сталь теста №102 имеет содержание С выше диапазона изобретения и обладает вследствие этого высоким сопротивлением деформированию.

Настоящее изобретение существенно снижает сопротивление деформированию во время холодной, теплой и горячей штамповки, обладая необходимой прочностью после термообработки, проводимой вслед за штамповкой, благодаря чему значительно повышается эффективность производства деталей.

Изобретение относится к области металлургии, а именно к получению ковкой стали, обладающей прекрасной деформируемостью при ковке. Сталь содержит в мас.%: С от 0,001 до менее 0,07, Si 3,0 или меньше, Mn от 0,01 до 4,0, Cr 5,0 или меньше, Р 0,2 или меньше, S 0,35 или меньше, Al от 0,0001 до 2,0, N 0,03 или меньше, один или оба из Мо 1,5 или меньше и Ni 4,5 или меньше, железо и неизбежные примеси остальное. Сталь имеет показатель упрочняемости Di, рассчитанный по выражению Di=5,41×Di(Si)×Di(Mn)×Di(Cr)×Di(Mo)×Di(Ni)×Di(Al), 60 или более. Сталь обладает пониженным сопротивлением деформированию при холодной, теплой и горячей штамповках и необходимым уровнем прочности после термообработки, проводимой после штамповки. 8 з.п. ф-лы, 4 табл., 5 ил.

1. Сталь для поковок, характеризующаяся прекрасной деформируемостью при ковке, содержащая, мас.%:

С от 0,001 до менее 0,07,

Si 3,0 или меньше,

Mn от 0,01 до 4,0,

Cr 5,0 или меньше,

Р 0,2 или меньше,

S 0,35 или меньше,

Al от 0,0001 до 2,0,

N 0,03 или меньше,

один или оба из Мо 1,5 или меньше и Ni 4,5 или меньше, и

железо и неизбежные примеси остальное;

и имеющая показатель упрочняемости Di≥60,

где Di=5,41×Di(Si)×Di(Mn)×Di(Cr)×Di(Mo)×Di(Ni)×Di(Al),

Di(Si)=0,7×[Si]+1,

Di(Mn)=3,335×[Mn]+1 при Mn≤1,2,

Di(Mn)=5,1×[Mn]-1,12 при Mn>1,2,

Di(Ni)=0,3633×[Ni]+1 при Ni≤1,5,

Di(Ni)=0,442×[Ni]+0,8884 при 1,5<Ni≤1,7,

Di(Ni)=0,4×[Ni]+0,96 при 1,7<Ni≤1,8,

Di(Ni)=0,7×[Ni]+0,42 при 1,8<Ni≤1,9,

Di(Ni)=0,2867×[Ni]+1,2055 при Ni>1,9,

Di(Cr)=2,16×[Cr]+1,

Di(Mo)=3×[Mo]+1,

Di(Al)=1, когда Al≤0,05, и

Di(Al)=4×[Al]+1 при Al>0,05,

где [Si], [Mn], [Ni], [Cr], [Mo], [Al] - содержание в мас.% соответствующего элемента.

2. Сталь по п.1, характеризующаяся тем, что она дополнительно содержит, мас.%: Cu от 0,6 до 2,0 и имеет показатель упрочняемости Di≥60,

где Di=5,41×Di(Si)×Di(Mn)×Di(Cr)×Di(Mo)×Di(Ni)×Di(Al)×Di(Cu),

Di(Si)=0,7×[Si]+1,

Di(Mn)=3,335×[Mn]+1 при Mn≤1,2,

Di(Mn)=5,1×[Mn]-1,12 при 1,2<Mn,

Di(Ni)=0,3633×[Ni]+1 при Ni≤1,5,

Di(Ni)=0,442×[Ni]+0,8884 при 1,5<Ni≤1,7,

Di(Ni)=0,4×[Ni]+0,96 при 1,7<Ni≤1,8,

Di(Ni)=0,7×[Ni]+0,42 при 1,8<Ni≤1,9,

Di(Ni)=0,2867×[Ni]+1,2055 при Ni>1,9,

Di(Cr)=2,16×[Cr]+1,

Di(Mo)=3×[Mo]+1,

Di(Al)=1, когда Al≤0,05, и

Di(Al)=4×[Al]+1 при Al>0,05,

Di(Cu)=1 при Cu≤1 и

Di(Cu)=0,36248×[Cu]+1,0016 при Cu>1,

где [Si], [Mn], [Ni], [Cr], [Mo], [Al], [Cu] - содержание в мас.% соответствующего элемента.

3. Сталь по п.1, характеризующаяся тем, что она дополнительно содержит, мас.%: В от не менее BL до не более 0,008, Ti≤0,15 и имеет показатель упрочняемости Di≥60,

где Di=5,41×Di(Si)×Di(Mn)×Di(Cr)×Di(Mo)×Di(Ni)×Di(Al)×1,976,

Di(Si)=0,7×[Si]+1,

Di(Mn)=3,335×[Mn]+1 при Mn≤1,2,

Di(Mn)=5,1×[Mn]-1,12 при Mn>1,2,

Di(Ni)=0,3633×[Ni]+1 при Ni≤1,5,

Di(Ni)=0,442×[Ni]+0,8884 при 1,5<Ni≤1,7,

Di(Ni)=0,4×[Ni]+0,96 при 1,7<Ni≤1,8,

Di(Ni)=0,7×[Ni]+0,42 при 1,8<Ni≤1,9,

Di(Ni)=0,2867×[Ni]+1,2055 при Ni>1,9,

Di(Cr)=2,16×[Cr]+1,

Di(Mo)=3×[Mo]+1,

Di(Al)=1, когда Al≤0,05,

Di(Al)=4×[Al]+1 при Al>0,05,

BL=0,0004+10,8/14×([N]-14/47,9×[Ti]), причем

при ([N]-14/47,9×[Ti])<0 значение ([N]-14/47,9×[Ti]) принимают равным 0, где [Si], [Mn], [Ni], [Cr], [Mo], [Al], [N], [Ti] - содержание в мас.% соответствующего элемента.

4. Сталь по п.2, характеризующаяся тем, что она дополнительно содержит, мас.%: В от не менее BL до не более 0,008, Ti≤0,15 и имеет показатель упрочняемости Di≥60,

где Di=5,41×Di(Si)×Di(Mn)×Di(Cr)×Di(Mo)×Di(Ni)×Di(Al)×Di(Cu)×1,976,

Di(Si)=0,7×[Si]+1,

Di(Mn)=3,335×[Mn]+1 при Mn≤1,2,

Di(Mn)=5,1×[Mn]-1,12 при Mn>1,2,

Di(Ni)=0,3633×[Ni]+1 при Ni≤1,5,

Di(Ni)=0,442×[Ni]+0,8884 при 1,5<Ni≤1,7,

Di(Ni)=0,4×[Ni]+0,96 при 1,7<Ni≤1,8,

Di(Ni)=0,7×[Ni]+0,42 при 1,8<Ni≤1,9,

Di(Ni)=0,2867×[Ni]+1,2055 при Ni>1,9,

Di(Cr)=2,16×[Cr]+1,

Di(Mo)=3×[Mo]+1,

Di(Al)=1, когда Al≤0,05, и

Di(Al)=4×[Al]+1 при Al>0,05,

Di(Cu)=1 при Cu≤1 и

Di(Cu)=0,36248×[Cu]+1,0016 при Cu>1,

BL=0,0004+10,8/14×([N]-14/47,9×[Ti]),

причем при ([N]-14/47,9×[Ti])<0 значение ([N]-14/47,9×[Ti]) принимают равным 0, где [Si], [Mn], [Ni], [Cr], [Mo], [Al], [Cu], [N], [Ti] - содержание в мас.% соответствующего элемента.

5. Сталь по п.1, характеризующаяся тем, что она дополнительно содержит, мас.%: Ti от 0,005 до 0,15.

6. Сталь по п.2, характеризующаяся тем, что она дополнительно содержит, мас.%: Ti от 0,005 до 0,15.

7. Сталь по любому из пп.1-6, характеризующаяся тем, что она дополнительно содержит, мас.%: один или оба из Nb от 0,005 до 0,1, V от 0,01 до 0,5.

8. Сталь по любому из пп.1-6, характеризующаяся тем, что она дополнительно содержит, мас.%: один или более из Mg от 0,0002 до 0,003, Те от 0,0002 до 0,003, Са от 0,0003 до 0,003, Zr от 0,0003 до 0,005 и РЗМ от 0,0003 до 0,005.

9. Сталь по п.7, характеризующаяся тем, что она дополнительно содержит, мас.%: один или более из Mg от 0,0002 до 0,003, Те от 0,0002 до 0,003, Са от 0,0003 до 0,003, Zr от 0,0003 до 0,005 и РЗМ от 0,0003 до 0,005.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2190684C1 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| Сталь | 1986 |

|

SU1404544A1 |

| Сталь | 1987 |

|

SU1414877A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2011-07-27—Публикация

2008-04-10—Подача