Изобретение касается применения стального сплава для цепей и деталей цепей для применения в горной промышленности, а также изготовленного из него звена цепи.

В горной промышленности, прежде всего в подземных разработках, для различных целей используются стальные цепи. Например, стальные цепи применяются в транспортерах, струговых установках и схожих с ними устройствах. Эти цепи должны выдерживать особенно высокие статические и динамические нагрузки. Кроме того, из-за наличия некоторых агрессивных компонентов в окружающем пространстве в месте применения цепей, они должны, по возможности, обладать высокой коррозионной стойкостью. Помимо этих требований, вытекающих из режима работы или применения этих цепей, существуют также требования к стали, вытекающие из технологического процесса, применяемого для изготовления такой звеньевой цепи. Так, изготовленная из такой стали звеньевая цепь должна соответствовать не только указанным специальным требованиям для применения, но и, кроме того, должна быть пластичной, чтобы из нее можно было изготовить звенья цепи путем ковки или гибки, улучшаемой, и стальной сплав должен соответствовать требованиям по хорошей свариваемости.

Сталь, соответствующая этим требованиям, известна из документа DE 4337148 C1. Из этой стали можно изготавливать цепи, которые соответствуют высоким нагрузкам при применении в горной промышленности.

Именно для применения в горной промышленности требуются все более грузоподъемные цепи. Более грузоподъемной звеньевая цепь является в том случае, если с ее помощью можно перемещать грузы большей массы. В принципе, повысить грузоподъемность можно путем оптимизации геометрии звеньев цепи для снижения количества материала, необходимого для создания звена, путем применения материала с более высокой прочностью на разрыв и (или) путем увеличения калибра цепи.

Из документа DE 10348491 C1 известна звеньевая цепь, у которой, по меньшей мере, вертикальные звенья с точки зрения их геометрии оптимизированы для увеличения грузоподъемности цепи. Благодаря геометрии ее звеньев, впервые ставшей известной из этого документа, поперечное сечение звена в области колен по сравнению с сечением в области дуг можно уменьшить на величину от 15 до 45%. Следствием является значительная экономия материала, без ущерба для прочности на разрыв. Поэтому с помощью такой звеньевой цепи, применяя привод, предназначенный для стандартной звеньевой цепи одинакового калибра, можно перемещать больший груз. Однако усилиям, направленным на придание цепям большей грузоподъемности путем изменения геометрии их звеньев, поставлены пределы. То же самое действительно и для соответствующей оптимизации стальных сплавов, применяемых для изготовления цепей такого рода. Цепи для применения в горной промышленности изготавливаются из стальных сплавов, причем в качестве типичного материала применяются хромоникеольмолибденовые стали марки 1.6758 согласно DIN 17115. Такая сталь отличается высоким содержанием хрома и никеля, причем содержание хрома составляет от 0,4 до 0,6 мас. %, а доля никеля - от 0,9 до 1,1 мас. %.

Повышение грузоподъемности по сравнению с такой сталью уже было достигнуто с помощью стали, раскрытой в документе DE 4337148 С1. Однако и дальнейшему повышению прочности стали, если речь идет о стали, которая должна соответствовать указанным в начале требованиям, тоже положены пределы. В таких случаях дальнейшее повышение грузоподъемности звеньевой цепи может быть обеспечено только за счет большего диаметра прутка материала, используемого для создания звеньев цепи. Что касается этого, то центральная область дуги звена цепи представляет собой ту область, в которой диаметр прутка определяется и указывается в качестве калибра звена цепи, а именно, независимо от того, идет ли в случае звена цепи речь о звене, полученном из прутка путем гибки, или о кованом звене. Повышению грузоподъемности путем увеличения калибра звена цепи тоже положен предел, а именно - технологией термической обработки, применяемой для регулирования твердости. Этот процесс термической обработки включает закалку и последующий отпуск заготовки. Для закалки звенья цепи подвергают аустенитному нагреву, а затем быстро охлаждают (закаливают). Эта термическая обработка проводится для того, чтобы создать в заготовке, в данном случае - в звене цепи, мартенситную структуру. Только в том случае, когда звено цепи по всей площади сечения имеет мартенситную структуру, такое звено соответствует требованиям к нагрузке. Тогда объем, занимаемый сталью, используется оптимальным образом. Однако мартенситная структура может возникнуть в результате охлаждения только тогда, когда охлаждение происходит достаточно быстро. Поскольку охлаждение путем отвода тепла у такого звена цепи возможно только через наружную поверхность, по мере увеличения расстояния от наружной поверхности звена цепи процесс охлаждения длится дольше. Это приводит к тому, что в случае большего калибра цепи, для центральных относительно поперечного сечения зон прутка больше невозможно гарантировать, что, несмотря на более медленное или запаздывающее охлаждение в этой зоне, вся аустенитная структура будет превращена в мартенсит, а не образуется другая, в особенности более мягкая структура, например такая, как бейнит. Меньшая прочность этой другой структуры обуславливает существенно меньшую способность такого звена цепи выдерживать нагрузку в тех зонах поперечного сечения, где больше нет мартенситной структуры. Исправить такую неоднородность структуры путем последующего отпуска невозможно. В результате, по этой причине способность такого звена цепи выдерживать нагрузку значительно ниже нагрузок, предусмотренных для этого звена цепи. Характеристики материала и возможности технологии ограничивают возможности оптимизации процесса охлаждения с целью быстрого отвода тепла. Во-первых, причина заключается в относительно большей массе, подлежащей охлаждению у звеньев цепи большего калибра, а во-вторых, в теплопроводности используемого материала, который в таком звене цепи должен транспортировать тепло изнутри наружу, в сочетании с увеличивающимся расстоянием от центральной зоны до наружной поверхности звена, образующей поверхность охлаждения.

В документе JP 2008266721 А описана высокопрочная деталь, которая изготавливается методом закалки в штампе. В случае этой детали речь идет о структурном элементе кузова транспортного средства. Подвергнутая закалке в штампе листовая заготовка имеет только небольшую толщину, равную примерно 1,4 мм. Использованный для изготовления заготовки стальной сплав содержит следующие компоненты, в массовых процентах: 0,1-0,55% углерод (С), 0,13% марганец (Mn), 21% кремний (Si), 20,03% сера (S), 20,1% фосфор (Р), 20,01% фтор (F), остальное - железо.

Поэтому с учетом рассмотренного ранее уровня развития техники желательно получить цепь, или детали цепи, прежде всего для применения в горной промышленности, которые даже при больших диаметрах заготовок имеют по возможности сплошную мартенситную структуру по всему сечению заготовки.

Поэтому в основу изобретения положена задача предложить решение, с помощью которого, несмотря на выявленные ранее ограничения, можно изготавливать звеньевые цепи и их детали, обладающие большей грузоподъемностью.

Согласно изобретению эта задача решается с помощью предмета изобретения по пункту 1 формулы изобретения.

Стальной сплав, использованный согласно изобретению, более восприимчив к отпуску или закалке, чем обычный стальной сплав и, неожиданным образом, более, чем стальной сплав, ставший известным из документа DE 4337148 С1. Предполагается, что восприимчивость к закалке и, тем самым, улучшенная прокаливаемость основывается на особом подборе состава этого сплава с точки зрения композиции его легирующих элементов и, в особенности, комбинацией элемента вольфрам (W), по меньшей мере, с одним элементом группы элементов тантал (Та), ниобий (Ni), ванадий (V), гафний (Hf), цирконий (Zr) и титан (Ti). Одновременно этот стальной сплав соответствует не только требованиям к формовке, улучшаемости и способности к сварке, но и, в особой степени, также и высоким статическим и динамическим нагрузкам, возникающим при применениях в горной промышленности. Благодаря этой особой комбинации легирующих компонентов, присутствующих в определенных долях, обеспечивается, что в процессе закалки характеристики преобразования в бейнитную структуру сдвигаются на более позднее время. Это приводит к тому, что необходимая мартенситная структура сохраняется и тогда, когда процесс охлаждения длится несколько дольше, как это регулярно происходит в центральных зонах прутка звеньев цепи большего калибра. Из описанного выше стального сплава можно изготавливать звенья цепи с калибром существенно больше 52 мм, в особенности больше 58 мм, которые по всей площади поперечного сечения имеют мартенситную структуру, а именно - при использовании общепринятого способа охлаждения. Поэтому нет необходимости использовать другие, в частности, особо трудоемкие способы охлаждения, чтобы достичь необходимой прокаливаемости. После охлаждения, для придания других требуемых свойств заготовки отпускаются обычным способом.

Обнаружение того факта, что заявленный стальной сплав действительно является более восприимчивым к охлаждению, чем обычные сплавы, было неожиданностью. Объясняется это тем, что проведенное до изобретения термодинамическое моделирование с применением заявленного состава легирования не показало такого замедленного фазового превращения в бейнит. Термодинамическое моделирование с использованием заявленного сплава в этом отношении не продемонстрировало никаких отличий относительно проведенного параллельно моделирования с применением уже известных стальных сплавов.

Дополнительного улучшения описанной ранее прокаливаемости можно достичь в том случае, если стальной сплав содержит уже упомянутые легирующие компоненты в следующих более строго определенных долях:

от 0,19 до 0,23 мас. % С,

от 0,9 до 1,1 мас. % Mn,

от 0,7 до 1,0 мас. % Cr,

от 0,6 до 0,9 мас. % Мо,

от 1,0 до 1,25 мас. % Ni,

от 0,15 до 0,35 мас. % W,

от 0,015 до 0,05 мас. % Al,

не более 0,3 мас. % Si,

не более 0,15 мас. % Cu,

не более 0,015 мас. % Р,

не более 0,015 мас. % S,

по меньшей мере, один из элементов группы элементов Та, Nb, V, Hf, Zr и Ti, с общей долей от 0,02 до 0,08 мас.%, остальное - железо наряду с неизбежными загрязнениями.

Даже если, по меньшей мере, один элемент из группы элементов Та, Nb, V, Hf, Zr и Ti участвует в легировании в указанных долях, наличие элементов Та и (или) Nb в качестве легирующих элементов из этой группы является предпочтительным. Общая доля элементов этой группы в структуре сплава не должна превышать 0,1 мас. %, так как в противном случае это может оказать негативное влияние на соответствие материала и, тем самым, изготовленного из него продукта, одному или нескольким предъявленным требованиям.

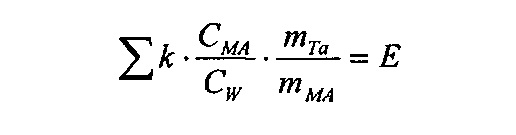

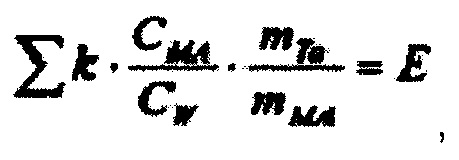

В качестве особо важного фактора для достижения особых характеристик прокаливаемости заготовки, изготовленной из этого стального сплава, например, звена цепи, предназначенного для применения в горной промышленности, рассматривается соотношение элемента вольфрам (W) с одним или несколькими элементами группы элементов Та, Nb, V, Hf, Zr и Ti. Особенно хорошие результаты с точки зрения прокаливаемости продукта, изготовленного из этого стального сплава, при соблюдении других требований, предъявляемых к процессу изготовления и улучшения стального сплава, или к изготовленной из него заготовке и продукту, достигаются в том случае, когда легирующий элемент вольфрам, а также один или несколько других легирующих микроэлементов из группы Та, Nb, V, Hf, Zr и Ti, находятся друг с другом в соотношении, определяемом следующим уравнением:

где:

k коэффициент для одного или нескольких легирующих микроэлементов: для Та, Nb, Hf и Zr=1; для V и Ti=0,3

СMA доля микроэлемента или микроэлементов в мас. %

CW доля вольфрама в мас. %

mTa атомная масса тантала (в атомных единицах массы (а. е. м)); Та=180,95 а.е.м)

mMA атомная масса микроэлемента или микроэлементов (в а.е.м)

и результат Е лежит в пределах от 0,06 до 0,9. Во всем этом диапазоне значений могут быть получены очень хорошие результаты прокаливаемости. Еще лучшие результаты получаются в том случае, когда результат Е по приведенной выше формуле лежит в диапазоне значений от 0,08 до 0,5. Таким образом, в случае описанной выше композиции элементов расчет строится на основе эквивалента тантала. Из группы перечисленных выше легирующих микроэлементов в качестве преобладающих легирующих микроэлементов в структуре сплава предпочтительны тантал и ниобий.

Наличие кремния в структуре сплава не критично. Преимущества согласно изобретению проявляются как в случае, когда доля кремния не превышает 1,5 мас. %, так и в случае, когда эта доля составляет всего лишь менее 0,3 мас. %. Предпочтительна доля кремния в сплаве находится в пределах от 0,08 до 0,2 мас. %.

Далее примеры выполнения и их испытания описываются более подробно, а именно - в сравнении с упомянутым ранее при описании уровня техники стальным сплавом марки 1.6758, а также сплавом согласно документу DE 4337148 С1.

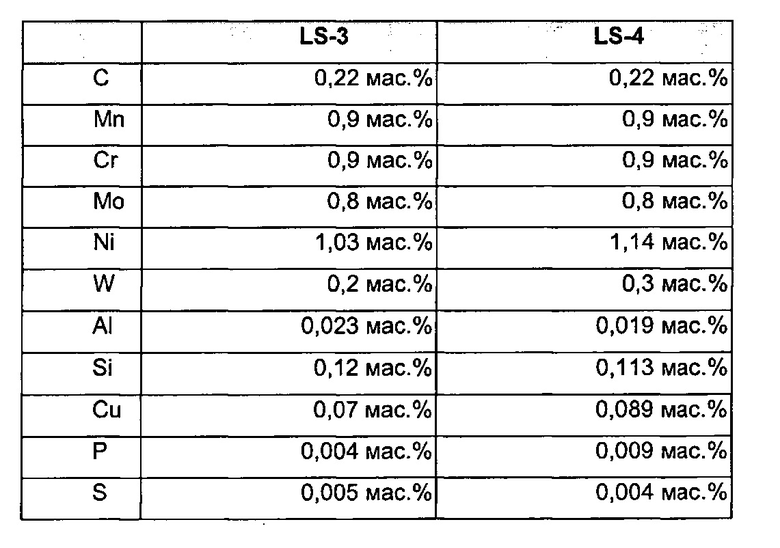

Далее приведен химический состав двух опытных сплавов, LS-3 и LS-4, согласно изобретению:

Оба опытных образца сплавов LS-3 и LS-4 согласно изобретению имеют принципиально схожую структуру. Основным различием обоих сплавов является разный состав легирующих микроэлементов. В случае сплава LS-3 основным легирующим микроэлементом является тантал, в то время как у сплава LS-4 это ниобий.

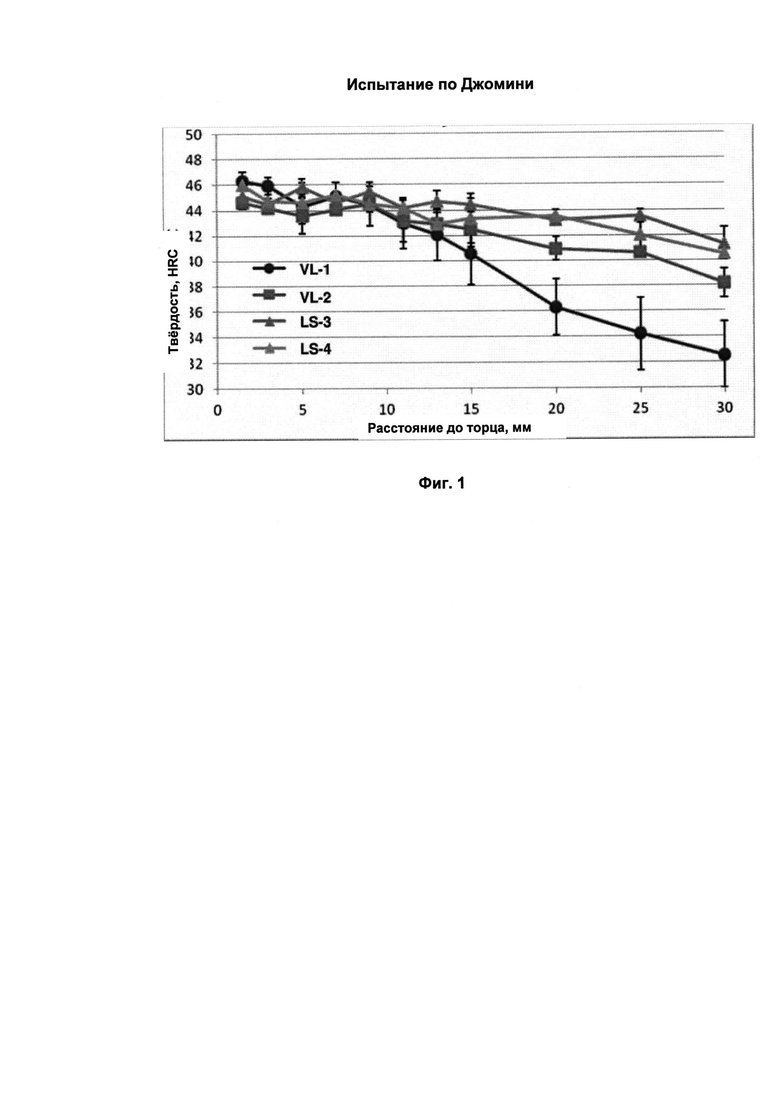

Из этих стальных сплавов были изготовлены опытные цилиндрические образцы сплава, диаметром 25 мм и длиной 100 мм. Эти образцы были подвергнуты испытанию на прокаливаемость по Джомини, т.е. подвергнуты аустенитному нагреву и, в соответствии с правилами испытания, охлаждены с одного торца. Поэтому этот метод испытаний называют также методом торцовой закалки. Испытания проводились согласно DIN EN ISO 642. После сошлифовывания площадки по всей длине цилиндрического опытного образца, начиная с торца, подвергнутого закалке, с определенным интервалом были проведены замеры твердости по Роквеллу (HRC).

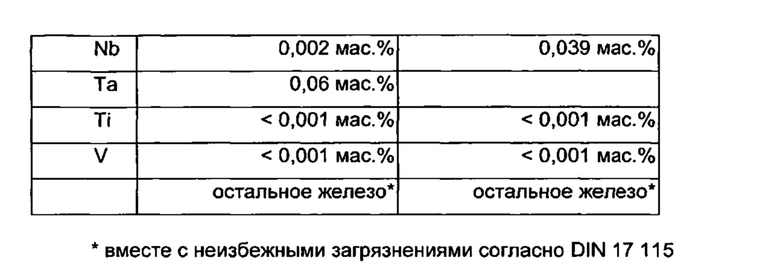

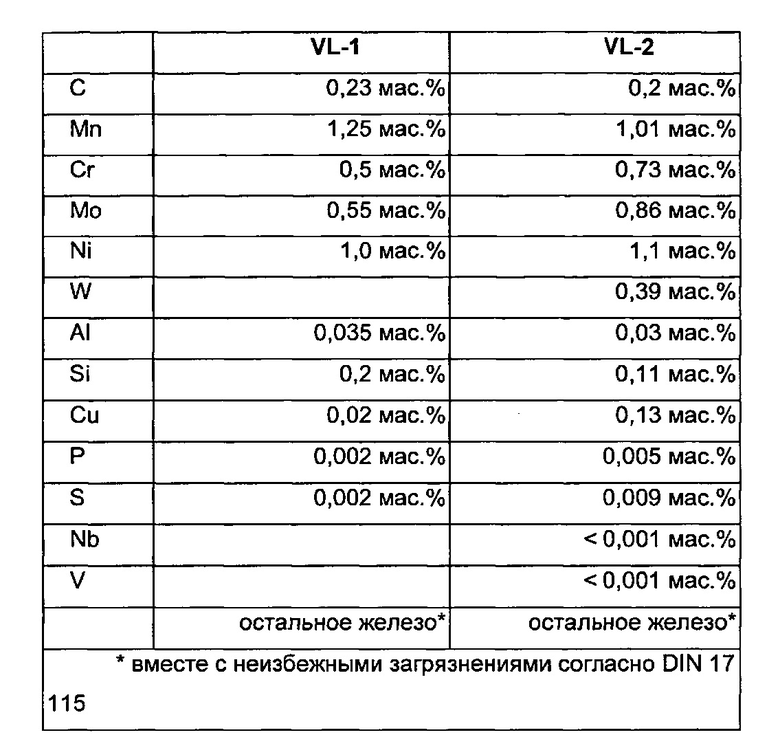

Помимо этих опытных образцов сплава аналогичным образом были испытаны образцы для сравнительных испытаний. Первый образец для сравнительных испытаний таких же размеров, что и опытный образец из стали согласно изобретению, состоял из стали для цепей согласно DIN 17115, с номером материала 1.6758, в последующем - сравнительный сплав VL-1. Другой образец для сравнительных испытаний был изготовлен из стального сплава, известного из документа DE 43 37 148 С1 (в последующем - сравнительный сплав VL-2), и подвернут аналогичному испытанию. Состав сравнительных сплавов VL-1 и VL-2 указан в приведенной далее таблице:

Результаты испытания на прокаливаемость по Джомини на торцовых поверхностях опытных образцов показаны на диаграмме, представленной на фиг.1 . В соответствии с испытанием по Джомини, приведенные на фиг. 1 значения твердости опытных образцов были измерены без отпуска образцов после закалки.

Опытные образцы LS-3 и LS-4, изготовленные из стального сплава согласно изобретению, по сравнению со сравнительными сплавами VL-1 и VL-2, наглядно демонстрируют, что на протяжении первого участка, примерно на 25 мм от торца, подвергнутого закалке, значимого падения твердости не наблюдается. Хотя на расстоянии от 25 до 30 мм от торца, подвергнутого закалке, у испытанных образцов наблюдается определенное снижение твердости. Тем не менее, и на относительно большем расстоянии от торца образца, подвергнутого закалке, встречается твердость по Роквеллу (HRC) превышающая 40 единиц. Тем самым демонстрируется, что опытные образцы из сплавов LS-3 и LS-4 согласно изобретению и на относительно большом расстоянии от торца, подвергнутого закалке, имеют существенно более высокую твердость, чем сравнительные сплавы VL1 и VL-2. Высокая твердость, отмечаемая и на расстоянии в 30 мм от торца, доказывает, что из этих сплавов могут изготавливаться звенья цепи калибра 60 мм и более, без опасений, что при закалке центральные зоны такого звена цепи больше не будут иметь мартенситную структуру. Таким образом, эти сплавы, прежде всего, пригодны для изготовления более крупных по диаметру используемого материала тел, в особенности звеньев цепи. Более высокая твердость и на удалении от торца образца, подвергнутого закалке, по сравнению со сравнительным образцом VL-2 заметна на расстоянии примерно 15 мм от торца, подвергнутого закалке, а по сравнению со сравнительным образцом VL-1 - даже на расстоянии уже примерно 10 мм.

Диаграмма на фиг. 2 демонстрирует результаты термодинамического моделирования для образцов VL-1, VL-2 и LS-3. Смоделированные диаграммы превращения аустенита этих образцов демонстрируют практически идентичные характеристики при охлаждении. Прежде всего, не наблюдается никаких различий характеристик между смоделированным образцом LS-3 согласно изобретению и смоделированным сравнительным сплавом VL-2. Результаты этого моделирования представляют интерес, так как разработка сплавов регулярно проводится на основе моделирования. Поэтому было неожиданностью, что на практике сплав согласно изобретению демонстрирует существенно лучшую прокаливаемость, как это видно на диаграмме фиг. 1. Диаграмма превращения аустенита в отношении образца LS-4 согласно изобретению в значительной степени идентична диаграмме превращения, касающейся образца LS-3.

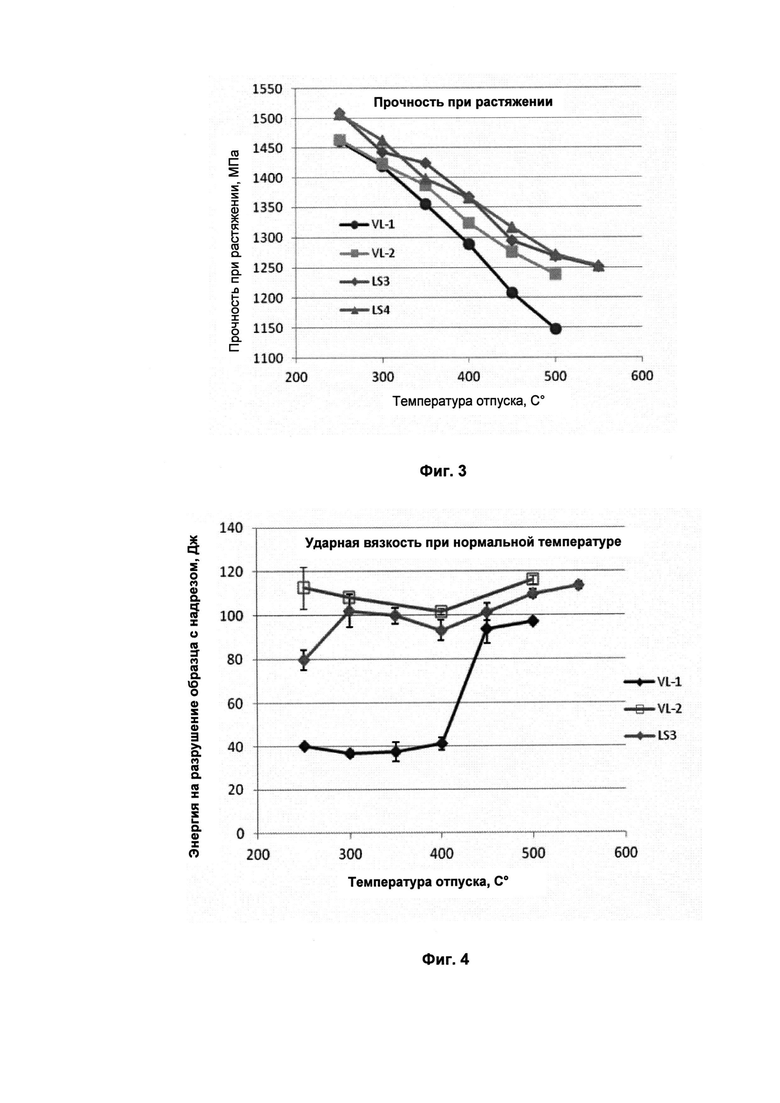

Фиг. 3 демонстрирует сравнение пределов прочности при растяжении сплавов согласно изобретению, LS-3 и LS-4, и сравнительных сплавов VL-1 и VL-2 в зависимости от температуры отпуска. Отчетливо демонстрируется, что сплавы LS-3 и LS-4 согласно изобретению, а также сравнительный сплав VL-2 демонстрируют лучшие пределы прочности при растяжении, чем образец, изготовленный из сравнительного сплава VL-1. Тем самым демонстрируется, что сплав согласно изобретению соответствует требованиям по пределу прочности при растяжении, и даже обладает чуть более высокими показателями, чем обычно уже применяемый для особо высоких требований сравнительный сплав VL-2.

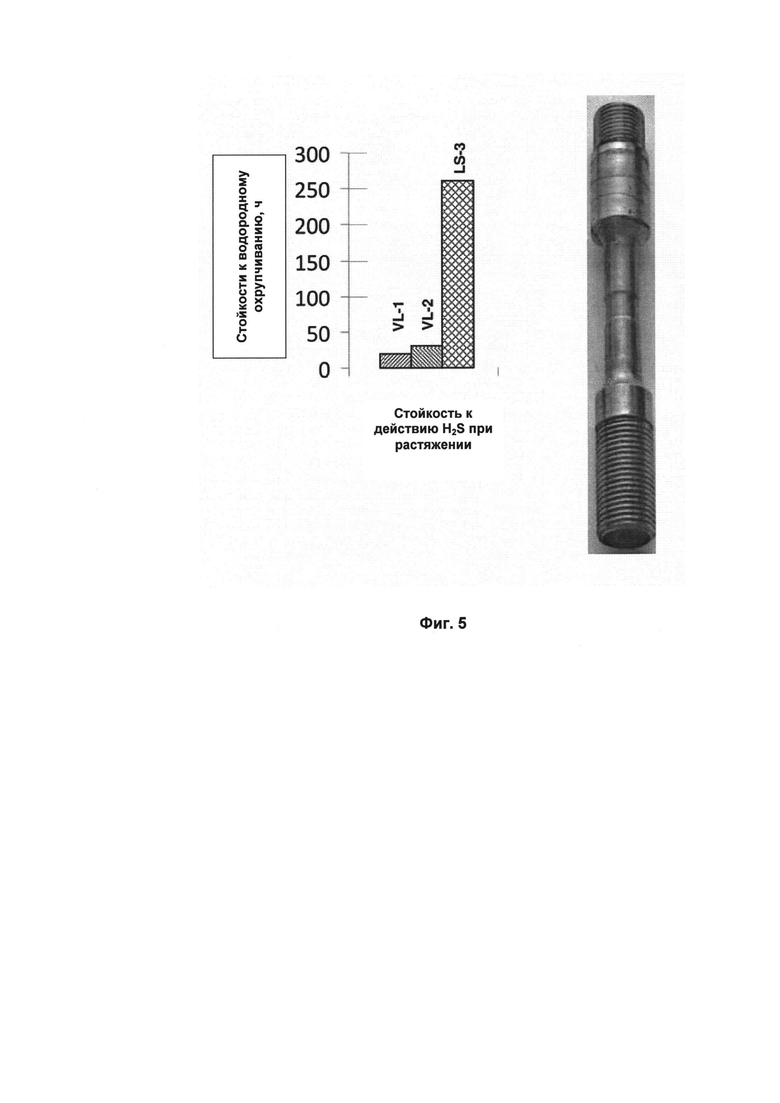

Другим важным свойством, которое требуется от цепей, особенности применяемых в горной промышленности, является ковкость. На фиг. 4 показана диаграмма, демонстрирующая показатели ударной вязкости соответствующего сплава. Отчетливо видно, что сплав согласно изобретению LS-3 с точки зрения своей ударной вязкости не уступает стальному сплаву VL-2, зарекомендовавшему себя при применении в горной промышленности. Образец сплава согласно изобретению LS-4 с точки зрения показателей ударной вязкости соответствует значениям, показанным на фиг. 4 для образца LS, однако на этой диаграмме не показан.

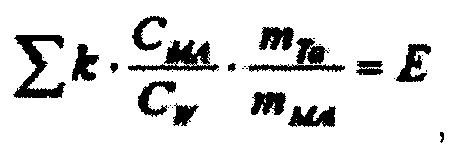

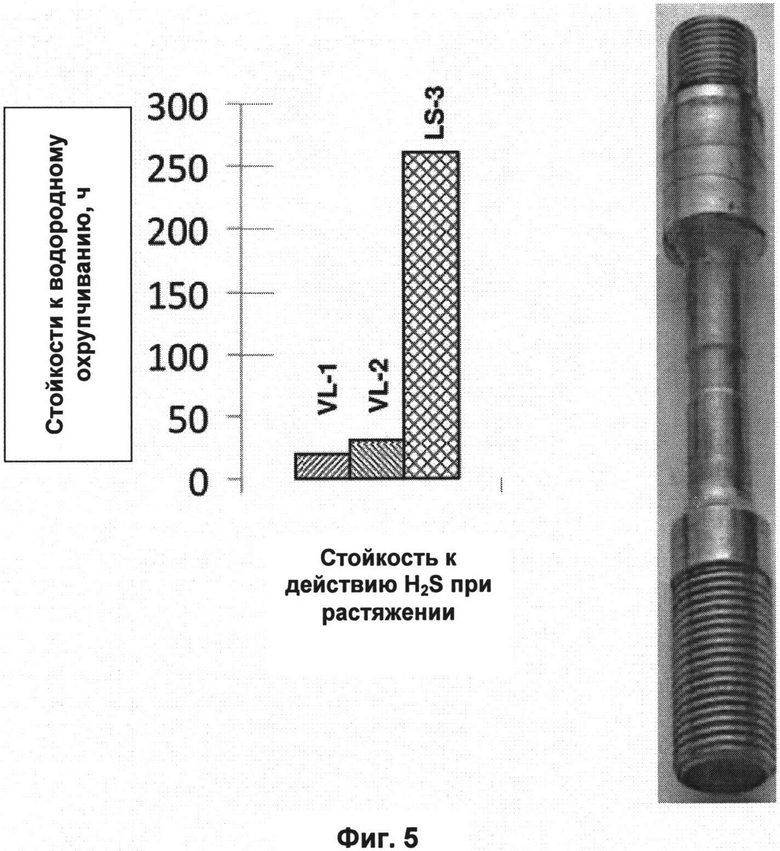

Интересной и неожиданной является особенно высокая коррозионная стойкость сплава согласно изобретению. В то время как при стандартных стрессовых испытаниях на коррозионную стойкость, при которых предельная водородная хрупкость играет особую роль, сравнительные сплавы VL-1 и VL-2 уже примерно через 20 или 35 часов разламываются, опытный образец из стального сплава согласно изобретению LS-3 проходит испытание без разлома. Испытание было прервано по истечении примерно 250 часов. Испытание показывает, что стальной сплав согласно изобретению особенно подходит для изготовления звеньев цепей или других деталей, предназначенных для применения в горной промышленности. Изменение состава сплава по сравнению с составом сравнительного сплава VL-2, который уже особенно хорошо зарекомендовал себя для изготовления цепей для транспортеров, показывает, что мириться с потерями нет необходимости.

Именно при применении изделий из стали в горной промышленности, по причине зачастую агрессивных растворов, воздействию которых подвергаются эти изделия, коррозионная стойкость играет существенную роль. На фиг. 5 показана гистограмма, демонстрирующая показатели коррозионной стойкости сплава согласно изобретению LS-3 в сравнении со сравнительными сплавами VL-1, VL-2. И на этой фигуре коррозионная стойкость для сплава согласно изобретению LS-4 не показана. Помимо диаграммы приведена фотография образца, изготовленного из сплава согласно изобретению LS-3, после прерывания испытания. Испытания, касающиеся коррозионной стойкости, проводились согласно NACE ТМ 0177-2005 с насыщенным раствором Н2S, при давлении 0,1 МПа. Описанные выше испытания впечатляющим образом демонстрируют, что образцы, изготовленные из сплава согласно изобретению, по этому параметру значительно превосходят даже считающийся особо стойким образец из сравнительного сплава VL-2.

Особая восприимчивость к закалке при соблюдении требований к цепям, которые, к примеру, должны применяться в горной промышленности, например, в качестве цепи транспортера, позволяют, во-первых, изготавливать звенья цепей с калибром больше 58 мм, которые затем соответствуют более высоким требованиям, предъявляемым к ним по причине их большего калибра. Ведь при применении в горной промышленности речь идет не исключительно о том, чтобы увеличивать калибр звеньев цепи, а о том, чтобы оптимально использовать поперечное сечение прутка. Соответственно более тяжелые грузы могут транспортироваться цепями, образованными звеньями цепи такого рода. Теперь могут быть реализованы цепи с калибром 60 мм и больше.

Изобретение относится к стальному сплаву, пригодному для изготовления цепей, прежде всего для применения в горной промышленности. Компонент транспортерной цепи выполнен из стального сплава, содержащего от 0,17 до 0,25 мас.% С, от 0,8 до 1,4 мас.% Mn, от 0,4 до 1,5 мас.% Cr, от 0,3 до 1,0 мас.% Мо, от 0,9 до 1,3 мас.% Ni, от 0,1 до 0,5 мас.% W, от 0,015 до 0,05 мас.% Al, не более 1,5 мас.% Si, не более 0,25 мас.% Cu, не более 0,015 мас.% Р, не более 0,015 мас.% S, по меньшей мере один из элементов группы элементов Та, Nb, V, Hf, Zr и Ti, с общей долей от 0,005 до 0,1 мас.%, остальное железо вместе с неизбежными примесями, при этом в стальном сплаве элементы вольфрам и один или несколько элементов из группы Та, Nb, V, Hf, Zr и Ti в отношении их долей содержатся в следующем соотношении:  где k - коэффициент для одного или нескольких элементов упомянутой группы: для Та, Nb, Hf и Zr=1; для V и Ti=0,3, CMA - доля одного или нескольких элементов упомянутой группы в мас.%, Cw - доля вольфрама в мас.%, mTa - атомная масса тантала (в атомных единицах массы; Та=180,95 а.е. м.), mмa - атомная масса одного или нескольких элементов упомянутой группы (в а.е.м.), и результат «Е» составляет от 0,08 до 0,5, где компонент транспортерной цепи выполнен посредством отвердевания, а затем закаливания, начиная с аустенитной температуры. Также изобретение относится к способу изготовления компонента транспортерной цепи и транспортерной цепи. В результате обеспечивается повышение качества и выносливости цепи. 3 н. и 2 з.п. ф-лы, 5 ил., 2 табл.

где k - коэффициент для одного или нескольких элементов упомянутой группы: для Та, Nb, Hf и Zr=1; для V и Ti=0,3, CMA - доля одного или нескольких элементов упомянутой группы в мас.%, Cw - доля вольфрама в мас.%, mTa - атомная масса тантала (в атомных единицах массы; Та=180,95 а.е. м.), mмa - атомная масса одного или нескольких элементов упомянутой группы (в а.е.м.), и результат «Е» составляет от 0,08 до 0,5, где компонент транспортерной цепи выполнен посредством отвердевания, а затем закаливания, начиная с аустенитной температуры. Также изобретение относится к способу изготовления компонента транспортерной цепи и транспортерной цепи. В результате обеспечивается повышение качества и выносливости цепи. 3 н. и 2 з.п. ф-лы, 5 ил., 2 табл.

1. Компонент транспортерной цепи для применения в горной промышленности, изготовленный из стального сплава, содержащего:

0,17-0,25 мас.% С,

0,8-1,4 мас.% Mn,

0,4-1,5 мас.% Cr,

0,3-1,0 мас.% Мо,

0,9-1,3 мас.% Ni,

0,1-0,5 мас.% W,

0,015-0,05 мас.% Al,

макс. 1,5 мас.% Si,

макс. 0,25 мас.% Cu,

макс. 0,015 мас.% Р,

макс. 0,015 мас. % S,

по меньшей мере один элемент из группы элементов Та, Nb, V, Hf, Zr и Ti с общей долей от 0,005 до 0,1 мас.% и остальное железо вместе с неизбежными примесями, при этом в стальном сплаве элементы вольфрам и один или несколько элементов из группы Та, Nb, V, Hf, Zr и Ti в отношении их долей содержатся в следующем соотношении:

где k - коэффициент для одного или нескольких элементов упомянутой группы: для Та, Nb, Hf и Zr=1; для V и Ti=0,3,

CMA - доля одного или нескольких элементов упомянутой группы в мас.%,

Cw - доля вольфрама в мас.%,

mTa - атомная масса тантала в атомных единицах массы, Та=180,95 а.е.м.,

mмa - атомная масса одного или нескольких элементов упомянутой группы в а.е.м.,

и результат «Е» составляет от 0,08 до 0,5, где компонент транспортерной цепи выполнен посредством отвердевания, а затем закаливания, начиная с аустенитной температуры.

2. Компонент по п. 1, отличающийся тем, что содержание элементов составляет:

0,19-0,23 мас.% С,

0,9-1,1 мас.% Mn,

0,7-1,0 мас.% Cr,

0,6-0,9 мас.% Мо,

1,0-1,25 мас.% Ni,

0,15-0,35 мас.% W,

0,015-0,035 мас.% Al,

макс. 0,3 мас.% Si,

макс. 0,15 мас.% Cu,

макс. 0,015 мас.% Р,

макс. 0,015 мас.% S,

по меньшей мере один элемент из группы элементов Та, Nb, V, Hf, Zr и Ti с общей долей от 0,02 до 0,08 мас.% и остальное железо вместе с неизбежными примесями.

3. Компонент по п. 1 или 2, отличающийся тем, что он имеет номинальный диаметр более 50 мм, в частности номинальный диаметр более 58 мм.

4. Способ изготовления компонента транспортерной цепи для применения в горной промышленности из стального сплава по любому из пп. 1, 2, включающий аустенитный нагрев компонента, закалку и отпуск.

5. Транспортерная цепь, изготовленная из множества звеньев, являющихся компонентами по любому из пп. 1-3.

| СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ, ОБЛАДАЮЩАЯ ПРИЕМЛЕМОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2442839C2 |

| US 5562881 A1, 08.10.1996 | |||

| БЫСТРОРЕЖУЩАЯ СТАЛЬ ДЛЯ ПИЛЬНОГО ПОЛОТНА | 2007 |

|

RU2440437C2 |

| СТАЛЬ КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ | 1997 |

|

RU2117715C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С НИЗКИМ СОДЕРЖАНИЕМ НИКЕЛЯ И СОДЕРЖАЩАЯ СТАБИЛИЗИРУЮЩИЕ ЭЛЕМЕНТЫ | 2008 |

|

RU2461641C2 |

| DE 4337148 C1, 27.10.1994. | |||

Авторы

Даты

2019-02-13—Публикация

2014-05-23—Подача