Настоящее изобретение касается шин и, в частности, шин с радиальной каркасной арматурой.

Шины с радиальным каркасом, известные под распространенным названием «радиальные шины», постепенно все больше завоевывают рынок и, в частности, рынок шин для легковых автомобилей. Этот успех радиальной технологии связан, в частности, с качествами долговечности, комфорта, легкости и слабого сопротивления качению.

Радиальная шина в основном состоит из мягких боковин и более жесткого гребня, при этом боковины проходят в радиальном направлении от бортов до плечевых зон, при этом плечевые зоны ограничивают между собой гребень, при этом над гребнем находится протектор шины. Каждая из этих частей шины имеет собственные индивидуальные функции, и их арматура тоже является специфической. Отличительным признаком радиальной технологии является то, что она позволяет точно адаптировать арматуру каждой из этих частей независимым образом.

Как известно, арматура гребня шины для легкового автомобиля (часто называемой «легковой шиной») содержит следующие элементы:

- радиальную каркасную арматуру, образованную усилениями (как правило, текстильными), соединяющими два борта шины,

- два перекрещивающихся триангуляционных слоя (или пласта), которые в основном состоят из усилений (как правило, металлических) и каждый из которых образует угол примерно 30° с окружным направлением шины,

- подушечный слой гребня, в основном состоящий из усилений, практически параллельных окружному направлению шины, часто называемых усилениями с 0°, даже если они, как правило, образуют не равный нулю угол с окружным направлением, например угол в пределах от 0 до 10°.

Обобщая вышеизложенное, можно сказать, что каркас в первую очередь предназначен для удержания внутреннего давления шины, пересекающиеся пласты в первую очередь предназначены для придания шине жесткости при боковом уводе, и подушечный слой гребня в первую очередь предназначен для оказания сопротивления действию центробежных сил на высокой скорости. Кроме того, взаимодействие всех этих элементов арматуры создает то, что называют триангуляцией гребня. Именно эта триангуляция обеспечивает способность шины сохранять относительно цилиндрическую форму при различных воздействиях.

Как правило, каждый из этих элементов арматуры гребня связан за счет каландрирования с каучуковыми смесями. Эти элементы закрепляют в упаковке слоев во время вулканизации шины.

После нескольких десятилетий исследований, достижений и оптимизации архитектуры радиальных шин можно сказать, что именно сочетание всех этих элементов (каркас, перекрещивающиеся слои, подушечный слой) обеспечивает радиальной шине показатели комфорта, долговечности и себестоимости, предопределяющие ее успех на рынке. В ходе этих разработок ставилась цель улучшения характеристик шин, например, с точки зрения их массы и их сопротивления качению. Так, толщину гребня радиальной шины удалось постепенно уменьшить за счет применения все более эффективных усилений и все более тонких каландрированных слоев, что позволяет производить максимально легкие шины.

Настоящее изобретение призвано еще больше уменьшить массу гребня и, следовательно, шин для легковых автомобилей, не ухудшая их характеристик.

В связи с этим, объектом настоящего изобретения является шина для легкового автомобиля, арматура гребня которой состоит из трех отдельных элементов, при этом упомянутыми тремя отдельными элементами являются:

- радиальная каркасная арматура, образованная усилениями и соединяющая два борта шины,

- подушечный слой гребня, в основном состоящий из усилений, параллельных окружному направлению шины, и

- триангуляционный слой гребня, в основном состоящий из усилений, образующих угол от 10 градусов до 80 градусов с окружным направлением шины, при этом упомянутые усиления триангуляционного слоя имеют уплощенное сечение.

Предпочтительно усиления с уплощенным сечением триангуляционного слоя выполнены из полимера, предпочтительно из термопластической полимерной пленки.

Предпочтительно термопластическая полимерная пленка является пленкой полиэтилентерефталата (ПЭТ), выполненной многоосным вытягиванием.

Согласно первому варианту изобретения триангуляционный слой гребня расположен радиально снаружи подушечного слоя гребня.

Согласно второму варианту изобретения триангуляционный слой гребня расположен радиально внутри подушечного слоя гребня.

Предпочтительно усиления подушечного слоя гребня имеют модуль упругости при растяжении, превышающий 25 ГПа. Предпочтительно эти усиления содержат сталь или арамид.

Предпочтительно усиления с уплощенным сечением триангуляционного слоя имеют модуль упругости при растяжении, превышающий 1 ГПа.

Согласно варианту изобретения шаг между двумя усилениями с уплощенным сечением триангуляционного слоя превышает сумму их половин ширины, при этом шаг измеряют в направлении, поперечном к усилениям.

Согласно другому варианту изобретения шаг между двумя усилениями с уплощенным сечением триангуляционного слоя меньше суммы их половин ширины, при этом шаг измеряют в направлении, поперечном к усилениям. Предпочтительно шаг меньше суммы их половин ширины на значение, по меньшей мере равное четырехкратной максимальной толщине усилений с уплощенным сечением.

Предпочтительно ширина усилений с уплощенным сечением триангуляционного слоя равна по меньшей мере их пятикратной максимальной толщине и еще предпочтительнее равна по меньшей мере их 20-кратной максимальной толщине.

Согласно предпочтительному варианту выполнения изобретения триангуляционный слой в основном состоит из усилений, образующих угол от 25 градусов до 60 градусов с окружным направлением шины.

Настоящее изобретение будет более очевидно из нижеследующего описания со ссылками на следующие прилагаемые фигуры:

Фиг.1 - схематичный вид с вырезом архитектуры известной шины.

Фиг.2 - вид с вырезом архитектуры шины согласно первому варианту выполнения изобретения.

Фиг.3 - вид с вырезом архитектуры шины согласно второму варианту выполнения изобретения.

Фиг.4 - вид с вырезом архитектуры шины согласно третьему варианту выполнения изобретения.

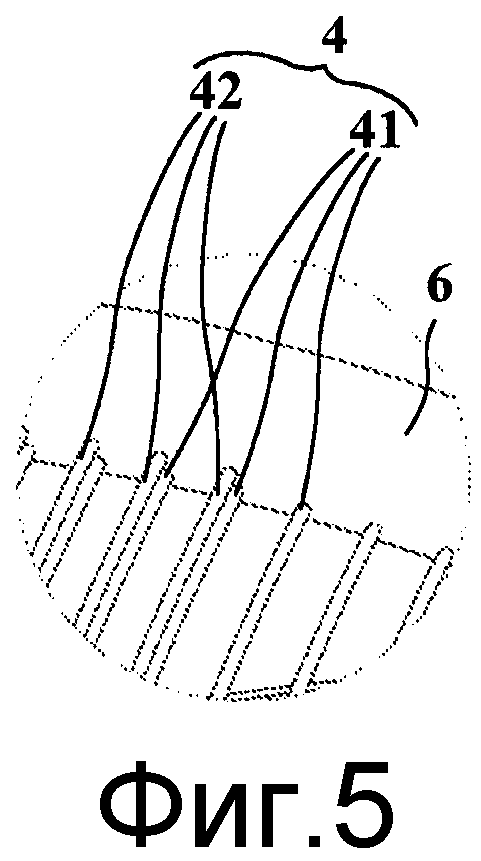

Фиг.5 - вид детали А по фиг.4.

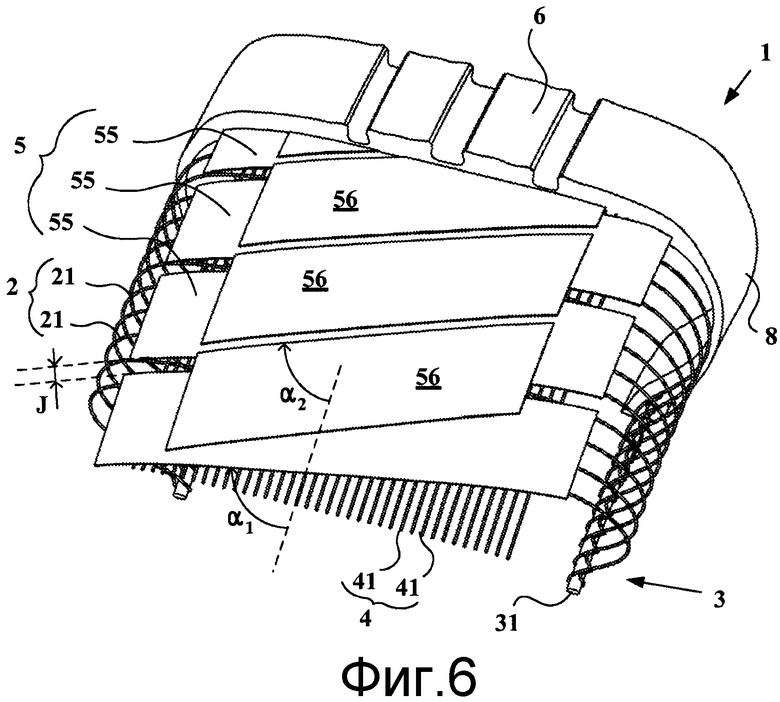

Фиг.6 - вид с вырезом архитектуры шины согласно четвертому варианту выполнения изобретения.

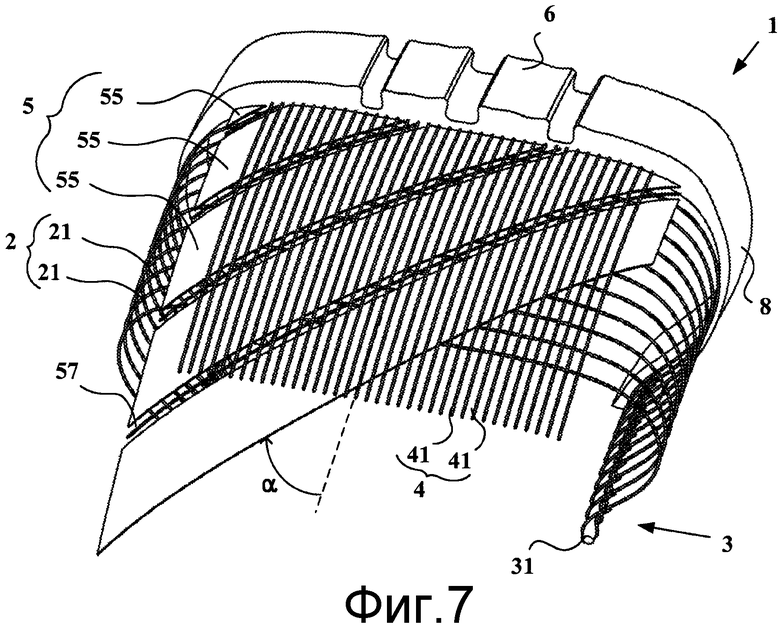

Фиг.7 - вид с вырезом архитектуры шины согласно пятому варианту выполнения изобретения.

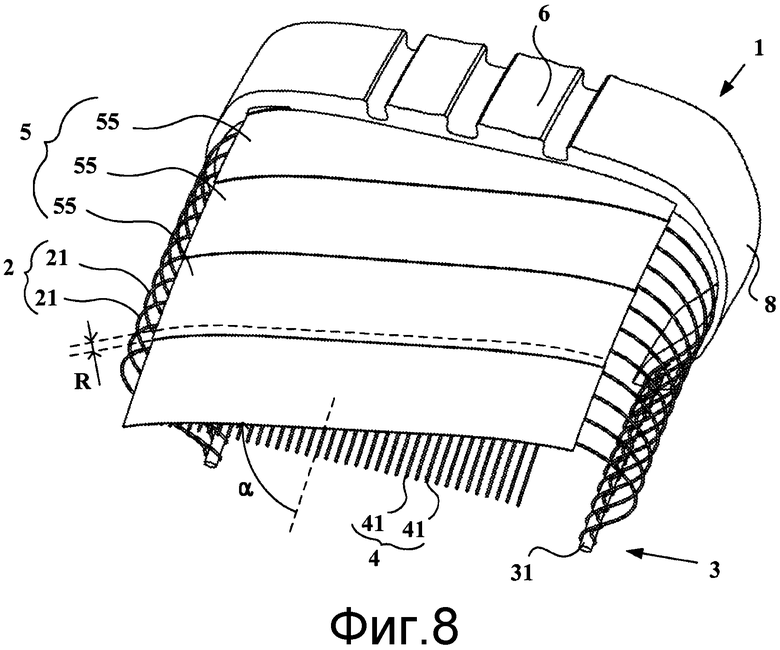

Фиг.8 - вид с вырезом архитектуры шины согласно шестому варианту выполнения изобретения.

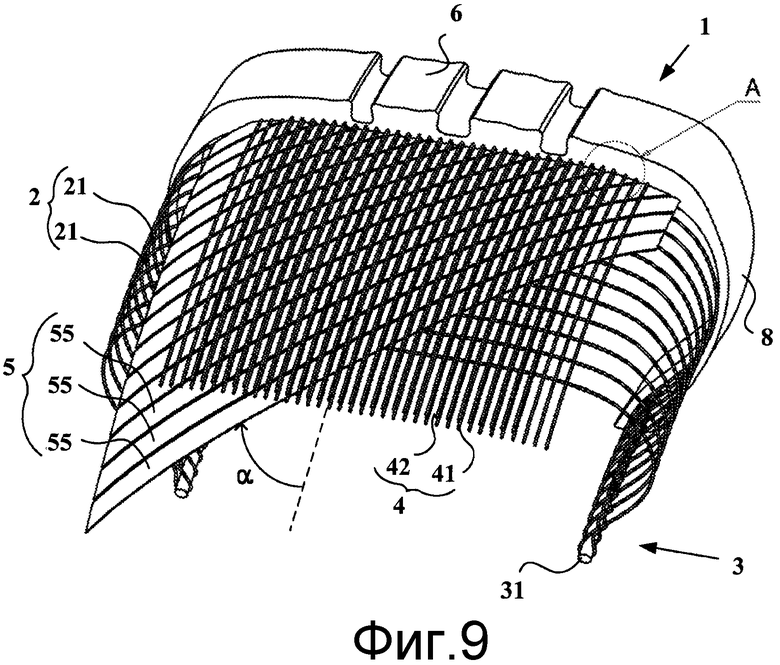

Фиг.9 - вид с вырезом архитектуры шины согласно седьмому варианту выполнения изобретения.

На фиг.1 показана известная радиальная шина для легкового автомобиля. В частности, показана ее каркасная арматура 2, которая соединяет два борта 3, сформированные вокруг бортовых колец 31. Каркасная арматура образована усилениями 21, ориентированными в радиальном направлении. Усиления 21 выполнены в виде текстильных кордов (например, из нейлона, искусственного шелка или сложного полиэфира). Каркас образует единую арматуру боковин 8, тогда как в гребне, то есть между двумя плечевыми зонами шины, над каркасом находятся два перекрещивающихся триангуляционных слоя 51 и 52 и подушечный слой 4.

Оба перекрещивающихся триангуляционных слоя 51 и 52 содержат усиления (соответственно 511 и 512), ориентированные под углом, как правило, составляющим от 20° до 40°, по обе стороны от окружного направления шины. Усиления перекрещивающихся слоев в основном являются металлическими кордами.

Подушечный слой 4 гребня в основном состоит из усилений, ориентированных параллельно окружному направлению шины (называемых также «усилениями с 0°»). Как правило, эти усиления являются металлическими кордами, текстильными кордами (например, из нейлона, искусственного шелка, сложного полиэфира, арамида) или гибридными кордами.

Герметизирующий резиновый слой 7 закрывает полость шины и протектор 6 закрывает арматуру гребня.

На фиг.2 представлен первый вариант выполнения шины в соответствии с настоящим изобретением.

Арматура гребня шины в соответствии с настоящим изобретением содержит радиальный каркас 2 и окружной подушечный слой 4, аналогичные описанным для известной шины. С другой стороны, два известных перекрещивающихся слоя 51 и 52 заменены единым триангуляционным слоем 5.

Усиления 55 триангуляционного слоя 5 имеют сечение уплощенной формы и имеют наклон под углом «α» относительно окружного направления шины. В примере, показанном на фиг.2, угол α равен 45°. Ширина плоских усилений 55 в данном случае равна примерно 30 мм. Шаг укладки усилений 55, измеренный вдоль поперечного направления усилений, в данном случае превышает сумму их половин ширины усилений таким образом, что плоские усиления находятся рядом друг с другом без какого-либо перекрывания. Между усилениями оставлен зазор «J» порядка 1-2 мм. Зазор может быть по существу постоянным по всей ширине гребня, если, как в данном примере, триангуляционные полосы 55 имеют ширину, слегка уменьшающуюся при приближении к плечевым зонам. Если же полосы имеют постоянную ширину, зазор будет больше в центре гребня, чем при приближении к плечевым зонам, за счет кривизны гребня.

Как неожиданно выяснилось, такая шина достигает характеристик жесткости при боковом уводе, сравнимых с характеристиками, получаемыми для известных шин, в то время как толщину и массу шины можно намного уменьшить.

На фиг.3 показан другой вариант выполнения изобретения, в котором слой 5 плоских усилений 55 расположен над подушечным слоем 4. Преимуществом такого расположения является то, что слой 5 дополнительно обеспечивает защиту подушечного слоя и каркаса от внешних воздействий (проколы, порезы).

На фиг.3 видно также, что плоские усиления имеют гораздо больший наклон относительно окружного направления шины. В данном случае угол α равен 80°, а зазор «J» аналогичен зазору на фиг.2. Ширина полос 55 составляет примерно 35 мм. Естественно, можно также комбинировать расположение элементов гребня, показанное на фиг.2, с углом наклона, показанным на фиг.3, и наоборот.

На фиг.4 показана версия варианта выполнения, представленного на фиг.2, где окружной подушечный пояс 4 содержит в своей центральной части двойное число окружных усилений. В этой центральной части усиления 42 добавлены к усилениям 41. Если усиления укладывать по одному или полосками, то понятно, что достаточно, например, произвести дополнительное наматывание в центральной части или уменьшить шаг укладки в этой части. Деталь 5, показанная на фиг.5, более наглядно иллюстрирует принцип этого варианта выполнения.

На фиг.6 показан другой вариант выполнения изобретения, в котором триангуляционный слой содержит два наложенных друг на друга ряда 55 и 56 плоских усилений, имеющих разную длину и направление. Полосы 55 имеют угол α1, равный 80°, а полосы 56 имеют угол α2, равный 70°. Усиления 56 перекрывают зазоры между усилениями 55.

На фиг.7 показан еще один вариант выполнения, в котором триангуляционный слой 5 дополнительно содержит корды 57, вставленные между плоскими усилениями 55. Эти корды могут быть, например, аналогичными кордам каркаса или подушечного слоя. Преимуществом наличия этих кордов 57 является то, что они облегчают удаление газов во время вулканизации. Они могут также обеспечивать часть функции арматуры триангуляционного слоя.

На фиг.8 показан еще один вариант выполнения, в котором плоские усиления 55 триангуляционного слоя 5 частично перекрывают друг друга, образуя в данном примере напуск «R» порядка 2-3 мм. Ширина усилений составляет примерно 40 мм. Шаг укладки плоских усилений, измеренный в их поперечном направлении, в данном случае меньше суммы половин ширины усилений. Предпочтительно напуск больше двойной максимальной ширины усиления 55.

На фиг.9 показана версия варианта выполнения, представленного на фиг.4 и 5, в которой ширина плоских усилений 55 уменьшена примерно до 10 мм и зазор «J» составляет примерно 1 мм.

Предпочтительным отличительным признаком шины в соответствии с настоящим изобретением является повышение герметичности гребня за счет наличия плоских усилений. Толщину внутреннего герметизирующего слоя (на фиг.2-9 не показан) под гребнем можно существенно уменьшить. Таким образом, этот признак позволяет еще больше уменьшить толщину и общую массу гребня.

Плоские усиления могут быть металлическими, композитными иди полимерными усилениями.

Предпочтительно плоские усиления выполняют из полимера, предпочтительно из термопластического полимера. Например, можно использовать пленку из термопластического полимера, вытянутую вдоль разных осей, то есть вытянутую более чем в одном направлении. Такие пленки многоосного вытягивания хорошо известны и в настоящее время применяются в основном в области производства упаковочных материалов (“packaging”), в пищевой промышленности, в электротехнике, а также в качестве подложек магнитных покрытий.

Их получают при помощи различных хорошо известных технологий вытягивания, которые предназначены для придания пленке высоких механических свойств в нескольких главных направлениях, а не только в одном направлении, как это происходит в случае обычных волокон из термопластического полимера (например, из ПЭТ или «Нейлона»), которые, как известно, во время волочения в расплавленном виде вытягивают вдоль одной оси.

В таких технологиях применяют множественные вытягивания в нескольких направлениях: продольное вытягивание, поперечное вытягивание, планарное вытягивание; в качестве примера можно, в частности, указать технологию двойного вытягивания с выдуванием.

Пленки из термопластического полимера, выполняемые посредством множественных вытягиваний, а также способы их получения описаны, например, в документах FR 2539349 (или GB 2134442), DE 3621205, EP 229346 (или US 4876137), EP 279611 (или US 4867937), EP 539302 (или US 5409657) и WO 2005/011978 (или US 2007/0031691).

Вытягивание можно осуществлять в один или несколько заходов, при этом в случае нескольких вытягиваний их можно производить одновременно или последовательно; коэффициент вытяжки зависит от предусматриваемых конечных механических свойств, как правило, он превышает 2.

Предпочтительно, независимо от рассматриваемого направления натяжения, используемая пленка из термопластического полимера имеет модуль упругости при растяжении, обозначаемый Е, который превышает 500 МПа (в частности, составляет от 500 до 4000 МПа), еще предпочтительнее превышает 1000 МПа (в частности, составляет от 1000 до 4000 МПа) и еще предпочтительнее превышает 2000 МПа. Значения модуля Е в пределах от 2000 до 4000 МПа, в частности, от 3000 до 4000 МПа являются наиболее предпочтительными для триангуляционного слоя гребня в соответствии с настоящим изобретением.

Согласно другому предпочтительному варианту независимо от рассматриваемого направления натяжения, максимальное напряжение растяжения, обозначаемое σmax, пленки из термопластического полимера предпочтительно превышает 80 МПа (в частности, составляет от 80 до 200 МПа), еще предпочтительнее превышает 100 МПа (в частности, составляет от 100 до 200 МПа). Значения напряжения σmax, превышающие 150 МПа, в частности, находящиеся в пределах от 150 до 200 МПа, являются наиболее предпочтительными.

Согласно другому предпочтительному варианту независимо от рассматриваемого направления натяжения, порог пластической деформации, обозначаемый Yp (известный также под английским названием “yield point”), пленки из термопластического полимера находится за пределами 3% удлинения, в частности, между 3 и 15% удлинения. Значения Yp сверх 4%, в частности, находящиеся в пределах от 4 до 12%, являются наиболее предпочтительными.

Согласно другому предпочтительному варианту независимо от рассматриваемого направления натяжения пленка из термопластического полимера имеет удлинение при разрыве, обозначаемое Ar, которое превышает 40% (в частности, составляет от 40 до 200%), еще предпочтительнее превышает 50%. Наиболее предпочтительными являются значения Ar в пределах от 50 до 200%.

Вышеуказанные повышенные механические свойства хорошо известны специалистам и выведены из кривых сила-удлинение, измеренных, например, согласно стандарту ASTM F 638-02 для полос толщиной более 1 мм или согласно стандарту ASTM D882-09 для тонких листов или пленок, толщина которых не превышает 1 мм; вышеуказанные значения модуля Е и напряжения σmax, выраженные в МПа, вычислены относительно исходного сечения растягиваемого образца.

Предпочтительно используемая пленка из термопластического полимера является термически стабилизированной пленкой, то есть после вытягивания ее подвергли одной или нескольким термическим обработкам, предназначенным, как известно, для ограничения ее термического сокращения (или усадки) при высокой температуре; такая термическая обработка может представлять собой отжиг, закалку или комбинации таких видов обработки отжига или закалки.

Так, предпочтительно используемая пленка из термопластического полимера после 30 мин при 150°С дает относительную усадку по длине, меньшую 5%, предпочтительно меньшую 3% (измеренную согласно ASTM D1204).

Температура плавления («Tf») используемого термопластического полимера предпочтительно должна превышать 100°С, еще предпочтительнее должна превышать 150°С и еще предпочтительнее превышает 200°С.

Предпочтительно термопластический полимер выбирают из группы, в которую входят полиамиды, сложные полиэфиры и полиимиды, в частности из группы, в которую входят полиамиды и сложные полиэфиры. Среди полиамидов можно указать, в частности, полиамиды 4-6, 6, 6-6, 11 или 12. Среди сложных полиэфиров можно указать, например, ПЭТ (полиэтилентерефталат), ПЭН (полиэтиленнафталат), ПБТ (полибутилентерефталат), ПБН (полибутиленнафталат), ППТ (полипропилентерефталат), ППН (полипропиленнафталат).

Предпочтительно термопластическим полимером является сложный полиэфир и наиболее предпочтительно - ПЭТ или ПЭН.

Примерами пленок из термопластического полимера ПЭТ многоосного вытягивания, подходящих для выполнения триангуляционного слоя гребня в соответствии с настоящим изобретением, являются, например, пленки из ПЭТ двойного вытягивания, выпускаемые в продажу под названием “Mylar”, “Melinex” (компания DuPont Teijin Films) или “Hostaphan” (компания Mitsubishi Polyester Films).

В триангуляционном слое гребня в соответствии с настоящим изобретением толщина пленки из термопластического полимера предпочтительно составляет от 0,05 до 1 мм, еще предпочтительнее - от 0,1 до 0,7 мм. Например, предпочтение отдают пленкам толщиной от 0,20 до 0,60 мм.

Пленка из термопластического полимера может содержать присадки, добавляемые к полимеру, в частности, в момент его формования, причем эти присадки могут быть, например, защитными средствами от старения, пластификаторами, наполнителями, такими как кремнезем, глина, тальк, каолин или короткие волокна; например, наполнители могут придавать поверхности пленки шероховатость и способствовать, таким образом, ее склеиванию и/или ее сцеплению с каучуковыми слоями, с которыми она должна входить в контакт.

Согласно предпочтительному варианту выполнения изобретения на пленку из термопластического полимера наносят адгезивный слой напротив каждого слоя каучуковой композиции, с которой она входит в контакт.

Для сцепления каучука с пленкой из термопластического полимера можно применять любую адгезивную систему, например простой текстильный клей типа “RFL” (резорцин-формальдегид-латекс), содержащий по меньшей мере один диеновый эластомер, такой как натуральный каучук, или любой эквивалентный клей, обеспечивающий достаточное сцепление между каучуком и обычными термопластическими волокнами, такими как волокна из полиэфира или полиамида.

Например, способ нанесения клея может содержать следующие основные последовательные этапы: пропускание через ванну клея, за которым следует очистка (например, посредством продувки, при помощи шаблона) для удаления избытка клея; затем сушка, например, путем пропускания через печь (например, в течение 30 с при 180°С) и, наконец, термическая обработка (например, в течение 30 с при 230°С).

Перед вышеупомянутым нанесением клея предпочтительно поверхность пленки активируют, например, механическим, и/или физическим, и/или химическим путем для улучшения ее схватывания с клеем, и/или ее конечного сцепления с каучуком. Механическая обработка может, например, представлять собой предварительный этап матирования или нанесения царапин на поверхность; физическая обработка может представлять собой, например, обработку излучением, таким как электронный пучок; химическая обработка может представлять собой, например, предварительное пропускание через ванну с эпоксидной смолой и/или с изоцианатным соединением.

Поскольку, как правило, поверхность пленки из термопластического полимера является гладкой, то предпочтительно в используемый клей добавляют загуститель, чтобы улучшить общее схватывание пленки с клеем во время его нанесения на пленку.

Специалист может легко понять, что соединение между пленкой из термопластического полимера и каждым слоем каучука, с которым она входит в контакт, окончательно обеспечивают во время конечной термической обработки (сшивания) шины.

В шине в соответствии с настоящим изобретением окружные усиления (41, 42) подушечного слоя предпочтительно являются относительно жесткими, при этом их модуль упругости предпочтительно составляет от 25 до 250 ГПа, еще предпочтительнее - от 40 ГПа до 250 ГПа.

В качестве примеров применяемых окружных усилений можно указать, например, корды из углеродистой стали или из нержавеющей стали, текстильные корды из скрученных между собой волокон, в частности корды, известные своей устойчивостью размеров по отношению к температуре и/или к влажности. Текстильные волокна этих кордов выбирают, например, из группы, в которую входят волокна поливинилового спирта, ароматического полиамида (или «арамида»), алифатического полиамида (или «Нейлона»), сложного полиэфира (например, ПЭТ или ПЭН), ароматического полиэфира, целлюлозы (например, искусственный шелк, вискоза), полифенилена бензобисоксазола, полицетона, стекловолокна, углеродные волокна, керамические волокна. В качестве предпочтительного примера можно указать, в частности, усиления из углеродистой стали, арамида, сложного полиэфира, нейлона, целлюлозы, поликетона, а также гибридные усиления, состоящие из этих различных материалов, такие как арамидные/нейлоновые корды.

Усилениям каркаса или усилениям окружного подушечного слоя можно придавать любую известную форму, например речь может идти об элементарных мононитях большого диаметра (например, предпочтительно равного или превышающего 50 мкм) и о многофиламентных волокнах (состоящих из множества элементарных нитей небольшого диаметра, как правило, менее 30 мкм), крученых текстильных нитях, состоящих из нескольких скрученных вместе волокон, текстильных или металлических кордах, состоящих из нескольких соединенных или скрученных вместе волокон или мононитей.

Шины согласно варианту выполнения, аналогичному показанному на фиг.2, были сравнены с известными легковыми шинами.

Тестируемым размером является 205/55R16. Плоские усиления 55 триангуляционного слоя 5 выполнены из пленки ПЭТ двойного вытягивания толщиной 350 мкм и уложены под углом α=40°, при этом каждое из них имеет ширину 30 мм. Полученный таким образом триангуляционный слой имеет ширину 180 мм. В подушечном слое гребня используют арамидный корд. Таким образом, шина в соответствии с настоящим изобретением имеет массу 8 кг, тогда как известная шина согласно уровню техники (MICHELIN ENERGY™ Saver 205/55R16) имеет массу 6,8 кг, что дает выигрыш в 15%.

Кроме того, измерили жесткость при боковом уводе (“cornering stiffness”), то есть поперечное усилие Fy, производимое шиной под вертикальной нагрузкой Fz 600 даН при качении при 1° увода. В то время как известная шина (MICHELIN ENERGY™ Saver 205/55R16) развивает 1700 Н поперечного усилия, шина в соответствии с настоящим изобретением развивает 1650 Н поперечного усилия.

Таким образом, можно отметить, что шина в соответствии с настоящим изобретением является намного более легкой, чем известная шина, причем без существенной потери жесткости при уводе.

Изобретение относится к конструкции автомобильной шины. Арматура гребня автомобильной шины состоит из трех отдельных элементов. Упомянутыми тремя отдельными элементами являются радиальная каркасная арматура (2), образованная усилениями и соединяющая два борта (3) шины, подушечный слой (4) гребня, в основном состоящий из усилений, параллельных окружному направлению шины, и триангуляционный слой (5) гребня, в основном состоящий из усилений (55), образующих угол от 10 градусов до 80 градусов с окружным направлением шины. Упомянутые усиления (55) триангуляционного слоя (5) имеют уплощенное сечение. Технический результат - уменьшение массы шины. 13 з.п. ф-лы, 9 ил.

1. Шина для легкового автомобиля, арматура гребня которой состоит из трех отдельных элементов, при этом упомянутыми тремя отдельными элементами являются:

- радиальная каркасная арматура, образованная усилениями, соединяющими два борта шины,

- подушечный слой гребня, в основном состоящий из усилений, параллельных окружному направлению шины, и

- триангуляционный слой гребня, в основном состоящий из усилений, образующих угол от 10 градусов до 80 градусов с окружным направлением шины, при этом упомянутые усиления триангуляционного слоя имеют уплощенное сечение.

2. Шина по п.1, в которой усиления с уплощенным сечением триангуляционного слоя выполнены из полимера.

3. Шина по п.2, в которой усиления с уплощенным сечением триангуляционного слоя выполнены из термопластической полимерной пленки.

4. Шина по п.3, в которой термопластическая полимерная пленка является пленкой полиэтилентерефталата (ПЭТ), выполненной многоосным вытягиванием.

5. Шина по одному из предыдущих пунктов, в которой триангуляционный слой гребня расположен радиально снаружи подушечного слоя гребня.

6. Шина по одному из пп.1-4, в которой триангуляционный слой гребня расположен радиально внутри подушечного слоя гребня.

7. Шина по одному из пп.1-4, в которой усиления подушечного слоя гребня имеют модуль упругости при растяжении, превышающий 25 ГПа.

8. Шина по п.1, в которой усиления подушечного слоя гребня содержат сталь или арамид.

9. Шина по одному из пп.1-4, в которой усиления с уплощенным сечением триангуляционного слоя имеют модуль упругости при растяжении, превышающий 1 ГПа.

10. Шина по одному из пп.1-4, в которой шаг между двумя усилениями с уплощенным сечением триангуляционного слоя превышает сумму их половин ширины, при этом шаг измеряют в направлении, поперечном к усилениям.

11. Шина по одному из пп.1-4, в которой шаг между двумя усилениями с уплощенным сечением триангуляционного слоя меньше суммы их половин ширины, при этом шаг измеряют в направлении, поперечном к усилениям.

12. Шина по п.11, в которой шаг меньше суммы их половин ширины на значение («R»), по меньшей мере равное их четырехкратной максимальной толщине.

13. Шина по одному из пп.1-4, в которой ширина усилений с уплощенным сечением триангуляционного слоя равна по меньшей мере их пятикратной максимальной толщине и предпочтительно равна по меньшей мере их 20-кратной максимальной толщине.

14. Шина по одному из пп.1-4, в которой триангуляционный слой в основном состоит из усилений, образующих угол от 25 градусов до 60 градусов с окружным направлением шины.

| US 6029725 A, 29.02.2000 | |||

| US 5837077 A, 17.11.1998 | |||

| US 5417266 A, 23.05.1995. |

Авторы

Даты

2014-03-27—Публикация

2010-04-06—Подача