Предлагаемое изобретение относится к области машиностроения, в частности к области пайки и литья в инструментальном производстве, и может быть использовано при изготовлении твердосплавного инструмента для металлообрабатывающей и горно-добывающей отраслей промышленности.

Известен способ соединения твердого сплава с литой основой инструмента по патенту РФ N 2096128, при выполнении которого литейную форму с предварительно размещенным внутри твердым сплавом и созданной защитной газовой средой подогревают до 400-500oС и заливают стальным расплавом основы, например расплавом стали 40ХЛ, имеющим температуру 1480oС в момент непосредственного контакта с поверхностью твердого сплава.

Данный способ имеет несколько недостатков, характерных для стальных расплавов основы твердосплавного инструмента:

1 - низкая жидкотекучесть;

2 - плохая смачиваемость поверхности твердого сплава;

3 - высокая температура в момент механического контакта с твердым сплавом.

Среди перечисленных недостатков последний является наиболее существенным, так как приводит к тепловому удару, то есть к резкому повышению температуры твердого сплава до уровня температур, близких к температуре спекания при его изготовлении.

Это приводит, с одной стороны, к резкому возрастанию внутренних напряжений и возможному трещинообразованию в твердом сплаве, а также к изменению исходного состояния карбидной и связующей фаз с соответствующим снижением прочности, твердости и износостойкости твердого сплава и, следовательно, эксплуатационной надежности литого твердосплавного инструмента.

С другой стороны, вследствие более высокой теплопроводности твердого сплава по сравнению с теплопроводностью литейной формы происходит "намораживание" стали на поверхности твердого сплава. В результате качество соединения твердого сплава и стального нароста затвердевающей основы инструмента будет зависеть от условий контактирования их поверхностей.

Однако два других недостатка ухудшают условия контактирования, так как определяют характер первичного механического контакта твердого сплава со стальным расплавом, образующим нарост. Результатом является наличие непропаев, то есть зон отсутствия диффузионного взаимодействия на границе контакта соединяемых материалов и, как следствие, наличие трещин вдоль зоны контакта из-за значительного различия коэффициентов теплового расширения соединяемых материалов. Это подтверждается результатами опытно-промышленных экспериментов, которые приводят сами авторы при описании рассматриваемого способа.

Кроме того, известен способ соединения твердого сплава с литой основой инструмента по а.с. 165059, являющийся прототипом предлагаемого изобретения и заключающийся в том, что твердый сплав включают как составную часть в конструкцию модели инструмента в процессе ее изготовления из парафино-стеариновой смеси. После этого на поверхности модели получают керамическую оболочку литейной формы, из которой модель выплавляют, а твердый сплав остается внутри формы вместе с остатками парафино-стеариновой массы.

В дальнейшем форму подогревают до 800-900oС и заливают расплавом чугуна, в результате чего твердый сплав, находившийся в газовой среде от продуктов выгорания остатков парафино-стеариновой массы, защищавших его поверхность от окисления и фактически выполнявших роль газообразного флюса, контактирует непосредственно с поверхностью чугунного расплава, а впоследствии с затвердевающей основой инструмента.

Заслуживающей внимания технологической особенностью данного способа является более низкая температура чугунных расплавов по сравнению со стальными, хорошая смачиваемость поверхности твердого сплава, а также весьма активное диффузионное взаимодействие на границе контакта.

Недостатком способа является нерегулируемость времени действия газообразного флюса, что приводит к снижению качества соединения твердого сплава с основой инструмента.

Кроме того, чугун, являясь фактически припоем для твердого сплава, впоследствии выполняет роль основы инструмента, не обладающей по сравнению со сталью требуемым уровнем прочности и ударостойкости и, следовательно, эксплуатационной надежности литого твердосплавного инструмента.

Задачей предлагаемого изобретения является создание способа соединения твердого сплава с литой основой инструмента, обеспечивающего повышение эксплуатационной надежности инструмента при одновременном повышении качества соединения твердого сплава с литой державкой или корпусом, выполняющими роль основы инструмента.

Решение поставленной задачи достигается тем, что в известном способе, по которому твердый сплав размещают внутри изготавливаемой литейной формы, подогревают вместе с формой при создании защитной газовой среды и заливают форму металлическим расплавом основы инструмента, предусматривают следующие изменения.

Внутри формы размещают специально изготовленную стальную оболочку, содержащую твердый сплав, впаянный с помощью припоя на основе чугуна. Подогрев формы с оболочкой ведут до 650-750oС, а заливку формы осуществляют стальным расплавом из расчета дополнительного подогрева оболочки теплом расплава до температуры, не превышающей температуры плавления припоя, но обеспечивающей активное протекание взаимодиффузионных процессов на границе контакта поверхностей оболочки и затвердевающей стальной основы инструмента.

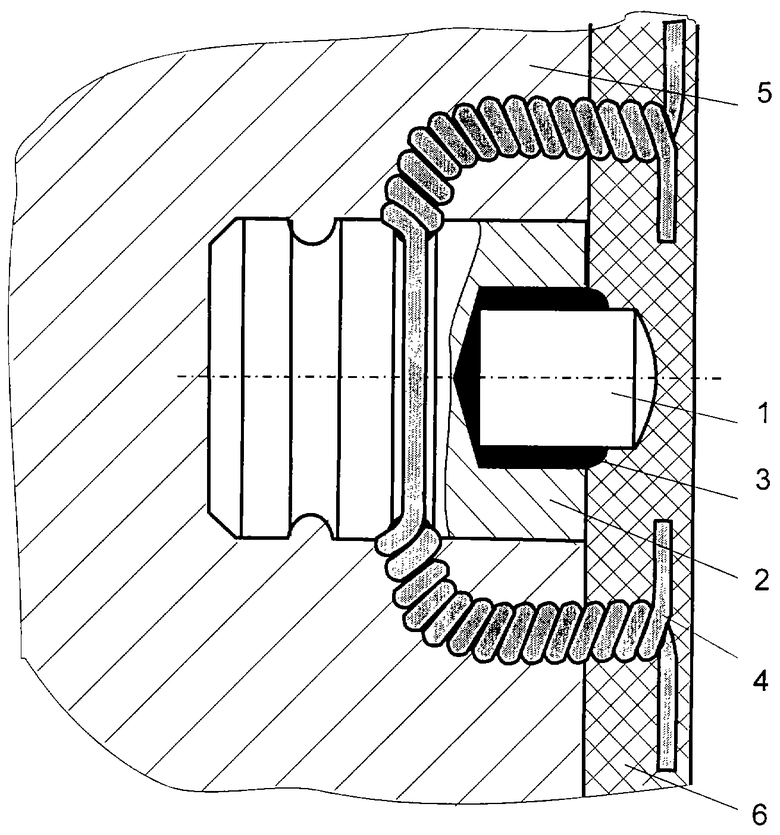

На чертеже приведено одно из возможных устройств, реализующих предлагаемый способ. Устройство содержит твердый сплав 1, впаянный в стальную оболочку 2 с помощью припоя 3 на основе чугуна. На оболочке 2 неразъемно закреплен стальной каркас 4, вместе с которым оболочка 2 окружена парафино-стеариновой массой модели 5 основы инструмента, на поверхности которой получена керамическая оболочка литейной формы 6.

Способ осуществляется следующим образом. Твердый сплав 1 (в виде пластинки для обдирочного резца или в виде твердосплавной вставки для бурового инструмента) впаивают в специально изготовленную стальную оболочку 2 (с учетом размеров и формы твердого сплава) с помощью припоя 3 на основе чугуна (по патенту РФ N 2076795).

После этого оболочку 2 неразъемно соединяют со стальным каркасом 4 (например, из скрученной проволоки), нагревают вместе с ним до 80-100oС (например, в кипящей воде, в термошкафу или с помощью электропаяльника) и вдавливают в нужном месте в поверхность парафино-стеариновой модели 5 основы инструмента. Избыток парафино-стеариновой массы, выдавленный оболочкой 3 и каркасом 4 над поверхностью модели 5, срезают и подравнивают ножом, обеспечивая технологически необходимую высоту выступа над поверхностью модели 5 твердого сплава 1 и концов каркаса 4.

В дальнейшем на поверхности модели 5 получают керамическую оболочку литейной формы 6, из которой модель 5 выплавляют (например, прогреванием формы 6 в термошкафу при 100-120oС), в результате чего на внутренней поверхности формы 6 остается закрепленная каркасом 4 оболочка 2 с твердым сплавом 1, а также остатки парафино-стеариновой массы.

Полученную подобным образом форму 6 прокаливают при 650-750oС (например, в электропечи) и непосредственно после прокаливания заливают стальным расплавом основы инструмента. Прокаливание формы 6 выполняют, с одной стороны, для повышения прочности и газопроницаемости ее стенок, а также для создания в полости формы 6 защитной газовой среды от выгорания остатков парафино-стеариновой массы, с другой стороны, для устранения эффекта "намораживания" стального расплава на поверхности оболочки 2, непосредственно контактирующей с расплавом и защищающей своей массой твердый сплав 1 от теплового удара.

Выбор температурного интервала прокаливания формы 5, кроме вышеописанных соображений, продиктован и другими, а именно:

1. припой 3 на основе чугуна не должен быть нагрет теплом стального расплава выше температуры плавления; при этом дополнительный подогрев его вместе с оболочкой и твердым сплавом положительно повлияет на качество паяного соединения (снятие внутренних напряжений, выравнивание химического состава, частичная графитизация чугуна и др.);

2. время действия газовой защитной среды, представляющей собой смесь различных газообразных углеводородов, должно быть максимально возможным, что соответствует минимально возможной скорости их сгорания без значительного образования сажистых выделений (сажистого углерода); скорость сгорания углеводородов в этом случае будет определяться содержанием кислорода в защитной газовой среде; например, ацетилен в атмосфере чистого кислорода сгорает быстро, образуя пламя с температурой ~1350oС, в то время как в атмосфере воздуха значительно медленнее, образуя пламя с температурой ~420oС;

3. дополнительный подогрев оболочки 2 теплом стального расплава, устраняя эффект "намораживания", активизирует взаимодиффузионные процессы на границе контакта поверхностей оболочки 2 и затвердевающего стального расплава основы инструмента, что повышает качество их соединения, чему дополнительно способствует развитая поверхность оболочки 2 (наличие выточек, выступов и др.).

Таким образом, применение предлагаемого способа позволяет повысить эксплуатационную надежность литого твердосплавного инструмента, как за счет возможности использования в качестве его основы сталей, так и за счет повышения качества соединения твердого сплава со стальной основой инструмента обеспечением протекания взаимодиффузионных процессов на поверхностях между твердым сплавом и припоем, припоем и стальной оболочкой, стальной оболочкой и стальной основой инструмента.

В наибольшей степени эффект повышения эксплуатационной надежности литого твердосплавного инструмента, изготовленного по предлагаемому способу, проявляется при выполнении тяжелых работ, например, при прерывистом (обдирочном) точении металлов или при ударном бурении горных пород.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТВЕРДОГО СПЛАВА С ЛИТОЙ ОСНОВОЙ ИНСТРУМЕНТА | 2002 |

|

RU2242339C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА С ЛИТОЙ ОСНОВОЙ | 2004 |

|

RU2279946C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА КОМПАКТНОЙ ФОРМЫ В ПАЯНОМ ШВЕ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2214460C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2003 |

|

RU2242340C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ ПРИПОЕВ | 2002 |

|

RU2226459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1994 |

|

RU2096128C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329321C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2105637C1 |

| Способ изготовления биметаллического режущего инструметна | 1975 |

|

SU565775A1 |

| Способ изготовления биметаллического режущего инструмента | 1987 |

|

SU1546205A1 |

Изобретение может быть использовано для изготовления литого твердосплавного инструмента в металлообрабатывающей и горно-добывающей отраслях промышленности. Твердый сплав впаивают в предварительно изготовленную стальную оболочку. Для пайки используют припой на основе чугуна. Оболочку размещают в литейной форме. Подогревают форму до 650-750oС и заливают стальным расплавом основы инструмента. Оболочка защищает твердый сплав от теплового удара. Тепло заливаемого расплава дополнительно подогревает оболочку до температуры, не превышающей температуру плавления припоя. При этом активизируются взаимодиффузионные процессы на границе контакта поверхностей оболочки и затвердевающей стальной основы. Повышается эксплуатационная надежность инструмента. 1 ил.

Способ соединения твердого сплава с литой основой инструмента, включающий размещение твердого сплава внутри литейной формы в процессе ее изготовления, подогрев вместе с формой при создании защитной газовой среды и заливку формы металлическим расплавом основы инструмента, отличающийся тем, что внутри формы размещают специально изготовленную стальную оболочку, содержащую твердый сплав, впаянный с помощью припоя на основе чугуна, подогревают форму с оболочкой до 650-750oС и заливают стальным расплавом основы инструмента из условия дополнительного подогрева оболочки теплом расплава до температуры, не превышающей температуру плавления припоя, но обеспечивающей активное протекание взаимодиффузионных процессов на границе контакта поверхностей оболочки и затвердевающей стальной основы инструмента.

| СПОСОБ КРЕПЛЕНИЯ ТВЕРДОСПЛАВНЫХ ПЛАСТИНОК К ЛИТЫМ ДЕРЖАВКАМ | 0 |

|

SU165059A1 |

| Способ изготовления резцов с керамическими пластинками | 1957 |

|

SU108951A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1994 |

|

RU2096128C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2003-04-20—Публикация

2001-05-14—Подача