Предлагаемое изобретение относится к области производства пироксилиновых порохов и может быть использовано для изготовления охотничьих порохов под дробовые патроны.

Известны способы изготовления быстрогорящих охотничьих порохов под дробовые патроны типа "Сокол" [1]

Изготовление охотничьих порохов ведут по существующей гидропрессовой технологии на основе нитратов целлюлозы различных марок путем проведения следующих операций: обезвоживание пироксилина этиловым спиртом, обработка его в мешателе раствором ДФА в эфире, куда одновременно добавляется порообразователь, например, калиевая селитра, прессование пороховых шнуров или прокатка пороховой массы в полотна, резка их на пороховые элементы требуемых размеров. Затем порох подвергается вымочке, опылению графитом, сушке, разымке (классификации) и окончательной сушке. Общим недостатком данных способов изготовления пороха является большое количество брака по размерам при резке пороховых шнуров или полотен.

Наиболее близким по технической сущности к предлагаемому способу переработки пироксилиновых порохов является способ, заключающийся в измельчении порохов в крошку в водной среде с последующим обезвоживанием и пластификацией [2]

В связи с принятым в настоящее время курсом на разоружение на базах и заводах-изготовителях имеется большое количество высвободившихся порохов различных марок, которые могут быть использованы в народном хозяйстве как источник сырья, так как на 95% состоят из нитратов целлюлозы, или как источник получения энергоносителей для использования в областях необоронного предназначения.

Целью предлагаемого изобретения является утилизация в народном хозяйстве пироксилиновых порохов, снятых с вооружения в связи с конверсией или бракованных по физико-химическим и баллистическим характеристикам, путем переработки их в охотничьи пороха для дробовых патронов.

Цель изобретения достигается измельчением пироксилиновых порохов любых марок в водной среде в две ступени:

I-ая ступень предварительное измельчение пироксилиновых порохов до размеров фрагментов 0,8 2,2 мм в мельницах ДМК (дисковые мельницы), вальцах или других аппаратах;

II-ая ступень окончательное измельчение фрагментов до крошки размером 0,2 0,7 мм в мельницах ДМК или ВВК (виброкавитационные вертикальные мельницы).

Все существующие штатные пироксилиновые пороха имеют высокую плотность порядка 1,54 1,600 г/см3 и большие геометрические размеры. Поэтому данные пороха в первоначальном виде не могут быть использованы под дробовые патроны.

Предлагаемое изобретение позволяет без переработки устаревших порохов в мешателе получить из них охотничий порох под дробовые патроны с требуемыми баллистическими характеристиками за счет механического измельчения и образования при этом конгломерата частиц с асимметричными поверхностями, что позволяет при горении заряда из такого пороха получить более полное заполнение индикаторной диаграммы.

Требуемая дисперсность пороховых элементов достигается двухступенчатым измельчением. При этом операция измельчения пироксилиновых порохов любой марки является начальной операцией техпроцесса изготовления пороха под дробовые патроны по предлагаемому способу, то есть операция измельчения является операцией формирования пороховых элементов.

Процесс получения охотничьего пороха под дробовые патроны по предлагаемому способу осуществляется следующим образом.

Пороховая крошка, полученная измельчением пироксилиновых порохов в водной среде двухступенчатым способом передается на предварительную сушку до влажности 2 5% Затем подвергается разымке (классификации), где отделяется от пыли (размер частиц менее 0,2 мм) и от крупноты (размер частиц более 0,7 мм). Далее полученная годная фракция подвергается окончательной сушке до влажности 0,8 1,0% и мешке (усреднению). Фракция с размером частиц более 0,7 мм возвращается на доизмельчение.

Простота предложенной технологической схемы и исключение растворителя позволяют организовать изготовление охотничьего пороха не только на существующих заводах, но и на базах хранения пороха и на снаряжательных заводах.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ получения охотничьего пороха под дробовые патроны отличается следующим: при 2-х ступенчатом измельчении получают конгломерат частиц с асимметричной поверхностью; повышается выход годной фракции не менее чем до 80% при однократном возврате крупных зерен в цикл; операция измельчения является операцией формирования пороховых элементов: для измельчения берется порох любой марки.

Таким образом, предлагаемый способ соответствует критерию изобретения "новизна".

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной области промышленности и, следовательно, обеспечивают заявленному решению соответствие критерию "изобретательный уровень".

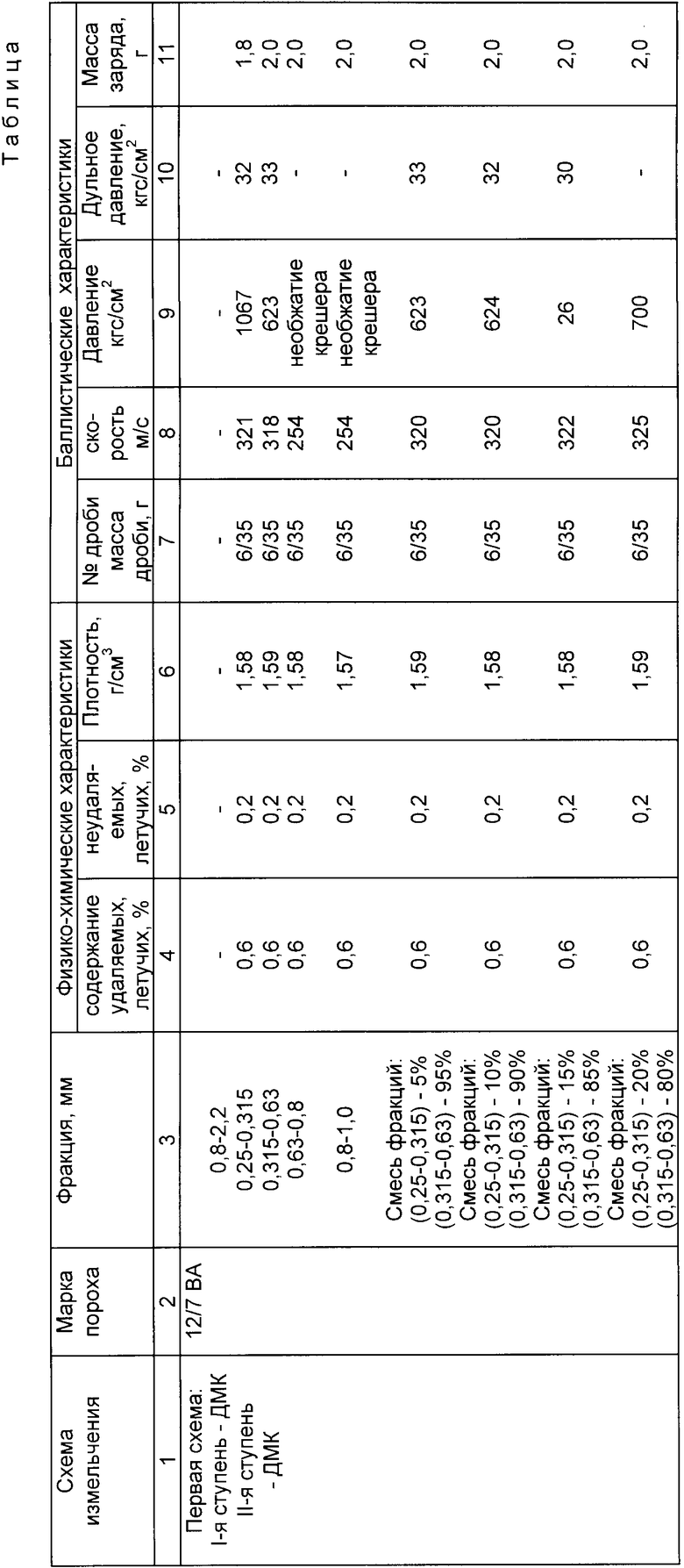

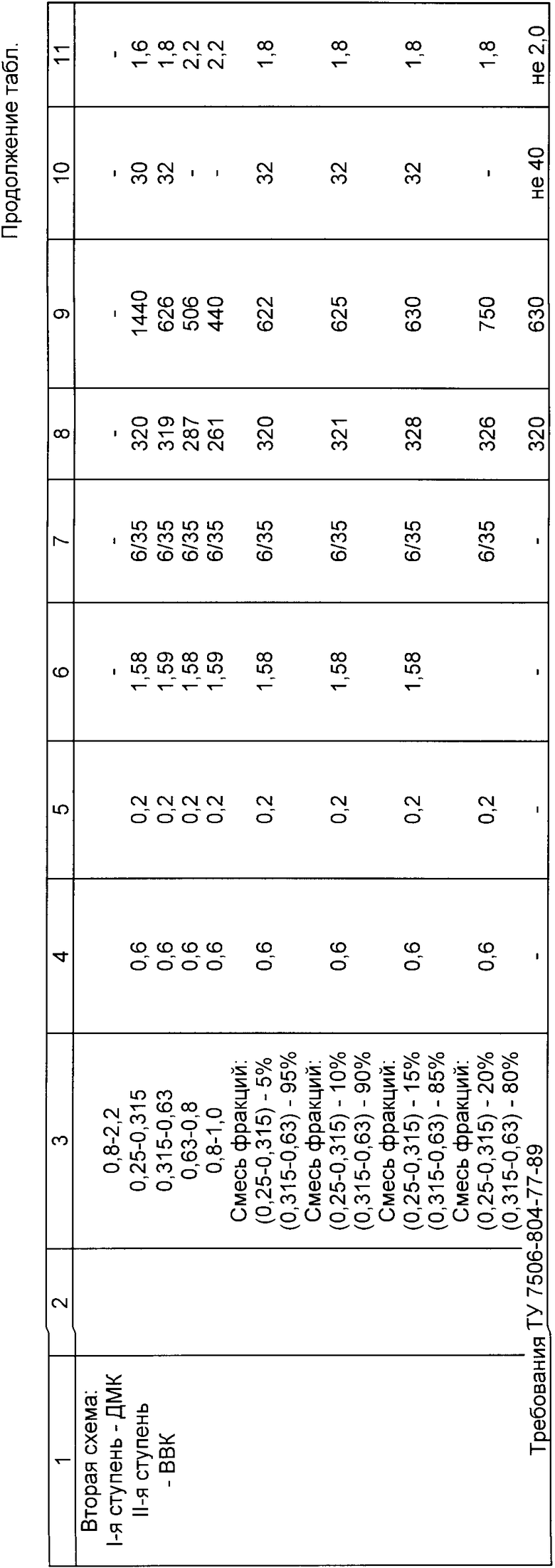

Предлагаемый способ получения пороха под дробовые патроны отработан в опытно-промышленных условиях. Измельчение проводилось по двум схемам: первая схема ДМК + ДМК, вторая схема ДМК + ВВК.

После измельчения порох сушился, рассеивался на фракции, затем после мешки подвергался испытаниям.

Баллистические испытания проводились из охотничьего ружья МЦ-16-12-70 с дробью N 6 весом 35 г.

Результаты отработки и испытания приведены в табл. 1.

Из результатов таблицы видно, что охотничий порох с фракционным составом от 0,315 0,63 мм, полученный методом двухступенчатого измельчения порохов, высвобожденных по условиям конверсии, по баллистическим характеристиками близок к требованиям ТУ. Более крупный порох не пригоден для использования в охотничьих системах, так как не успевает сгорать из-за высокой плотности и несогласованности временно-размерных характеристик. Смесь фракций (0,25 - 0,315) мм и (0,315 0,63) мм при их соотношении соответственно (5 oC 15)% и (85 oC 95)% по баллистическим характеристикам удовлетворяет всем требованиям ТУ 7506 804-77-89. При увеличении в составе охотничьего пороха фракции (0,25 0,315) мм более 15% давление пороховых газов поднимается выше допустимого.

Ограничение размеров пороховых частиц на 1-й ступени измельчения в пределах 0,8 2,2 мм вызвано тем, что при размере фрагментов более 2,2 мм происходит забивка проходного сечения между ротором и статором на мельницах второй ступени или поломка ножей при измельчении на ВВК, а при получении частиц размером менее 0,8 мм резко увеличивается на второй ступени измельчения содержание мелкой фракции размерами менее 0,25 мм.

Таким образом, предлагаемый способ получения охотничьего пороха под дробовые патроны позволяет использовать все пороха, снятые с вооружения в связи с конверсией, исключает применение растворителя, обеспечивает возможность организации процесса изготовления на базах хранения пороха или на любом заводе нехимического профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2001 |

|

RU2202524C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПОРОХА ИЗ КРОШКИ ПЛОТНЫХ ПОРОХОВ ПОД СПОРТИВНЫЕ И ОХОТНИЧЬИ ПАТРОНЫ | 2007 |

|

RU2367641C2 |

| ЭМУЛЬСИОННЫЙ СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ | 2001 |

|

RU2201912C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2001 |

|

RU2212394C2 |

| Способ получения сферического одноосновного пороха к гладкоствольному оружию 12 клб | 2022 |

|

RU2800297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА | 2004 |

|

RU2285685C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 2020 |

|

RU2752841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2007 |

|

RU2369587C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ПОРОХА ДЛЯ ПАТРОНОВ СПОРТИВНО-ОХОТНИЧЬЕГО ОРУЖИЯ | 2000 |

|

RU2192405C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2002 |

|

RU2226184C2 |

Сущность изобретения: пироксилиновый порох предваритель измельчают в водной среде до размеров фрагментов 0,8 - 2,2 мм, затем -до размеров фрагментов 0,2 - 0,7 мм, после чего проводят отжим пороховой крошки от воды, сушат до содержания влаги 2 - 5%, фракционируют, окончательно сушат до содержания влаги 0,8 - 1,0% и усредняют физико-химические характеристики перемешиванием. 1 табл.

Способ переработки пироксилиновых порохов в охотничий порох под дробовые патроны, основанный на механическом измельчении пороховых элементов в водной среде, отличающийся тем, что пироксилиновый порох измельчают в две ступени: предварительно до размеров фрагментов 0,8 2,2 мм, например, в дисковой мельнице, и окончательно до размеров фрагментов 0,2 0,7 мм, например, в виброкавитационных вертикальных мельницах, затем проводят последовательно отжим пороховой крошки от воды, предварительную сушку до содержания влаги 2 - 5% фракционирование, окончательную сушку до содержания влаги 0,8 1,0% и усреднение физико-химических характеристик мешкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горст А.Г | |||

| Пороха и взрывчатые вещества, М.: Оборонгиз, 1957, с.137 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гиндич В.И | |||

| Технологическое оборудование производства пироксилиновых порохов, М.: Машиностроение, 1979, с.II, с.128-129. | |||

Авторы

Даты

1998-02-27—Публикация

1993-04-16—Подача