Изобретение относится к отделке искусственной кожи с целью придания ей технологических и гигиенических свойств за счет увеличения воздухопроницаемости и может найти применение в качестве отделочного слоя деталей интерьера салонов легковых, грузовых автомобилей и др. транспортных средств, а также в качестве шумопоглощающего слоя в помещениях специального назначения.

Известен способ получения искусственной кожи, согласно которому на волокнистую подложку (основу) наносят вспенивающуюся композицию на основе поливинилхлоридной смолы, пластификаторов, стабилизаторов, мягчителя, порообразователя с диспергатором и наполнителя с последующий термообработкой в двух- или трехзонной камере. Данный способ выбран за прототип [Авторское свидетельство 701187, 19.06.1995].

Недостатками искусственной кожи, полученной с помощью способа-прототипа, являются, во-первых, низкие прочностные характеристики и эстетические качества, обусловленные отсутствием прочного и плотного монолитного слоя. Во-вторых, недостаточно высокие технологические возможности, что затрудняет использование ее для покрытия поверхностей сложной формы. В-третьих, искожа-прототип недостаточно гигиенична, поскольку почти не допускает вентиляции из-за отсутствия сколь-нибудь существенных вентиляционных каналов. Это резко сужает область применения, в частности, исключает применение ее в качестве облицовочного слоя для деталей сложной конфигурации, например для дверей автомобилей, изготавливаемых методом формования из нагретого древесно-наполненного полимерного листа.

Задачей, на решение которой направлено заявляемое изобретение, является устранение указанных недостатков, а именно получение прочной, эластичной, гигиеничной искусственной кожи, с высокой формообразующей способностью, с тем, чтобы максимально удовлетворить требования заказчика.

Поставленная задача решается тем, что в способе получения искусственной кожи, включающем нанесение на основу вспенивающейся композиции на основе поливинилхлоридной смолы, пластификаторов, стабилизаторов, мягчителя, порообразователя, диспергатора и наполнителя с пигментами с последующей их термообработкой, в отличие от прототипа дополнительно готовят вторую композицию на основе поливинилхлоридной смолы, пластификаторов, стабилизаторов, мягчителя, наполнителей с пигментами, из которой изготавливают вторую пленку, которую перед термообработкой наносят на поверхность первой пленки, предварительно нанесенной на основу, в качестве которой используют трикотажное полотно, после чего полученный трехслойный материал подвергают термообработке, тиснению и перфорированию.

Компоненты рецептуры могут быть выбраны любыми из традиционно используемых для данного назначения, например поливинхлорид суспензированный марки С-79-58М, С-70-59М.

В качестве пластификаторов могут быть использованы следующие компоненты: диэтилгексилфталат (ДОФ), диалкилфталат (ДАФ-789), диэтилгескилсебацетат (ДОС), диэтилгексиладипинат (ДОА).

В качестве стабилизаторов - сложный комплексный стабилизатор Ва-Cd стеариновокислый (СКС К-17), дифенилолпропан техн., масла растительные эпоксидированные, стабилизатор BAZ-49.

В качестве мягчителя - кислота стеар. техн.

В качестве порообразователя - порофор ЧХЗ -21.

В качестве диспергатора - алкилбензолсульфонат кальция (АБСК).

В качестве наполнителя - мел химический осажденный, Аэросил 300.

В качестве пигментов - по требованию заказчика, например цвет 619 (серый) - двуокись титана, сажа К 354, гелиоген голубой; цвет 99 (черный) - сажа К-354.

Пример

Заявляемый способ осуществляется следующим образом. Готовится ПВХ композиция для первого (пористого) слоя. Состав первого (пористого) слоя может быть таким, мас.ч.:

Поливинилхлорид суспензированный С 70-58 М - 100

Пластификаторы

ДОФ - 70

ДОС - 20

Стабилизаторы

СКС-17 - 1,5

Дифенилолпропан техн. - 0,4

Масло растительное эпоксидированное - 1,9

Мягчитель

Кислота стеариновая техн. - 0,3

Порообразователь

Порофор ЧХЗ-21 - 2,0

Диспергатор

Алкилбензолсульфонат (АБСК) - 1,1

Наполнитель

Аэросил А-300 - 0,5

Пигменты - 2,68

В предварительно нагретый до 100-125oС смеситель фирмы "Хеншель" загружаются поливинилхлорид, пластификаторы, стабилизаторы и другие компоненты рецептуры, указанные выше, кроме пигментной пасты. После обработки в смесителе "Хеншель" полученная смесь подается через патрубок в предварительно нагретый интенсивный смеситель, туда же загружается через патрубок пигментная паста. В процессе перемешивания происходит частичная пластификация смеси. Выгружаемая смесь в виде комковатой резиноподобной смеси поступает на вальцы, где происходит равномерное распределение всех компонентов по объему смеси, ее разогрев и пластификация. Перемешанный и разогретый пластикат в виде полоски шириной 40-79 мм непрерывно подается по транспортеру на каландр.

Параллельно идет приготовление адгезионной пасты, которая наносится на основу. Основа представляет собой хлопковискозное или хлопкосиблоновое кулирное трикотажное полотно, с номинальной поверхностной плотностью 135-150 г/м2, 150-160 г/м2. Приготовление адгезионной пасты для промазки основы. В предварительно очищенный вертикальный смеситель автоматически заливается 1/3 пластификатора, загружается поливинилхлорид эмульсионный и все остальные компоненты согласно рецепта, кроме смолы поливинилхлоридной хлорированной ПСХ-ЛС. Смесь на густом замесе перемешивается 35 минут. Температура смеси 30-33oС. Затем в смеситель подают смолу поливинилхлоридную хлорированную, предварительно замешанную с пластификатором в соотношении 1:5, оставшуюся часть пластификатора. Смесь перемешивается в течение 30-40 минут. Температура выгружаемой смеси 30oС. Готовая смесь по трубопроводу насосом подается на трехвалковую краскотерку, где перетирается один раз. Валки краскотерки должны охлаждаться. Вязкость готовой адгезионной пасты составляет 10 сек по ковшу Светлова с диаметром отверстия 16 мм. Далее адгезионная паста наносится на основу. Трикотажное полотно (основа) с размоточного устройства через лотковый компенсатор подается на валковую раклю, где на него равномерно наносится адгезионная паста толщиной 20±5 г/м2. После нанесения адгезивной пасты трикотажное полотно поступает в термокамеру, где поверхность сушится при температуре 150-220oС.

Каландрирование смеси для первого пористого слоя, нанесение ее на основу происходит следующим образом. Обработанная адгезионной пастой основа из термокамеры поступает на предварительно разогретый четырехвалковый Г-образный каландр между обрезиненным прижимным валом и четвертым валом каландра. Одновременно в зазор между первым и вторым валами с разогревательно-питательных вальцов поступает перемешанный и разогретый пластикат для первого пористого слоя, которая каландрируется и наносится на основу. Получается полуфабрикат. После этого производят каландрирование второй композиции для монолитного слоя и нанесение ее на полуфабрикат. Состав второго слоя следующий, мас.ч.:

Поливинилхлорид суспензированный С 70-58 М - 100

Пластификаторы

ДОФ - 50

ДОС - 20

Стабилизаторы

СКС-17 - 1,7

Дифенилолпропан техн. - 0,4

Масло растительное эпоксидированное - 2,0

Мягчитель

Кислота стеариновая техн. - 0,3

Наполнитель

Мел химический осажденный - 17,32

Пигменты - 2,68

Полуфабрикат с первого каландра поступает на второй каландр, там же происходит каландрирование смеси для второй (монолитной) пленки - смесь для нее поступает с разогревательно-питательных вальцов в зазор между первым и вторым валами. Соединение полуфабриката и монолитной пленки происходит между четвертым и подкладочным валом второго каландра. Полученный полуфабрикат охлаждается. В результате этой операции получается тонкое полотно с блестящей невыразительной поверхностью. Для дальнейшей отделки полотно поступает на операции порообразования, термообработки и тиснения. Перед подачей в термокамеру полуфабрикат с размоточного устройства проходит через компенсатор, закрепляется с помощью игольчатых зажимов (клупп) в шпанраме и направляется в термокамеру с тремя зонами обогрева. В первой зоне происходит желирование при незначительном порообразовании. Во второй зоне температура более высокая, обеспечивающая полное порообразование в первом слое. В третьей зоне окончательное желирование всей поверхности, улучшающее качество покрытия и повышающее прочность связи с основой. При выходе из термокамеры материал проходит через охлаждающее устройство, где обдувается холодным воздухом для фиксации пористой структуры. Перед тиснильным валом поверхность материала обогревается инфракрасным нагревателем и тиснится. После прохождения через охлаждающие барабаны кромка винилискожи на трикотажной основе обрезается специальными ножами. Далее материал идет на отделочные операции (печать, отделка). Печатный рисунок наносится на лицевую поверхность материала с целью улучшения его внешнего вида. Печать осуществляется следующим образом. Полуфабрикат с размоточного устройства через компенсатор подается на печатный узел, состоящий из ванны, обрезиненного валика и печатного металлического вала с нанесенным на его поверхность рисунком. В ванну подается печатная краска, которая посредством печатного вала наносится на поверхность винилискожи. Затем материал поступает в термокамеру, далее через охлаждающие барабаны подается на намоточное устройство и дальнейшую обработку - нанесение отделочного раствора. Цель нанесения отделочного раствора - получение винилискожи с матовой или имеющей определенный блеск (в зависимости от требований потребителя) и нелипкой поверхностью. Отделочный раствор наносится на поверхность материала с помощью валковой ракли. Сушка отделочного слоя производится в термокамере, а затем материал охлаждается, проходя через охлаждающие барабаны. После этих операций полотно имеет матовую тисненую поверхность, толщина его увеличивается, оно становится более мягким и эластичным, становится похожим на кожу. Готовый материал наматывается в рулон. Полученная искусственная кожа по внешнему виду и физико-механическим свойствам удовлетворяет многих заказчиков. Однако ее технологические и гигиенические свойства, а именно отсутствие выраженных каналов для вентиляции, сужает область ее применения. Получаемая винилискожа "не дышит" и, следовательно, не обладает достаточными формообразующими свойствами. Она плохо поддается использованию в качестве облицовки штампованных деталей салона автомобиля. Действительно, при соединении с покрываемой поверхностью между ними образуются пузырьки воздуха, которые ухудшают прилегание из-за отсутствия каналов для выхода этого воздуха. По этой же причине полученная винилискожа не пригодна для обивки сидений и спинок транспортных средств, т.е. тех поверхностей, которые соприкасаются с телом человека и, следовательно, требуют вентиляции. Чтобы удовлетворить требования заказчика, полученную винилискожу подвергают перфорации. Перфорация осуществляется следующим образом. Материал с размоточного узла через направляющий валик равномерно, без рывков разматывается с помощью тянульной пары валков, затем проходит через компенсирующий валик. Далее материал протягивается через направляющий валик под перфорирующую гребенку, где происходит его перфорация. Температура игольчатого вала 145-155oС. Количество игл 48 штук на один см2. Фopмa перфорационных отверстий круглая, диаметр 1,0-1,2 мм, геометрия перфорации 5•10 мм. Скорость перфорации 2 м/мин. Высечки после перфорации собираются в сборник, установленный под перфорационной гребенкой. После этого материал поступает на смотровой ящик, где визуально определяется качество перфорации. Качество перфорации определяется просмотром готовой искожи на просвет, а также лабораторными испытаниями.

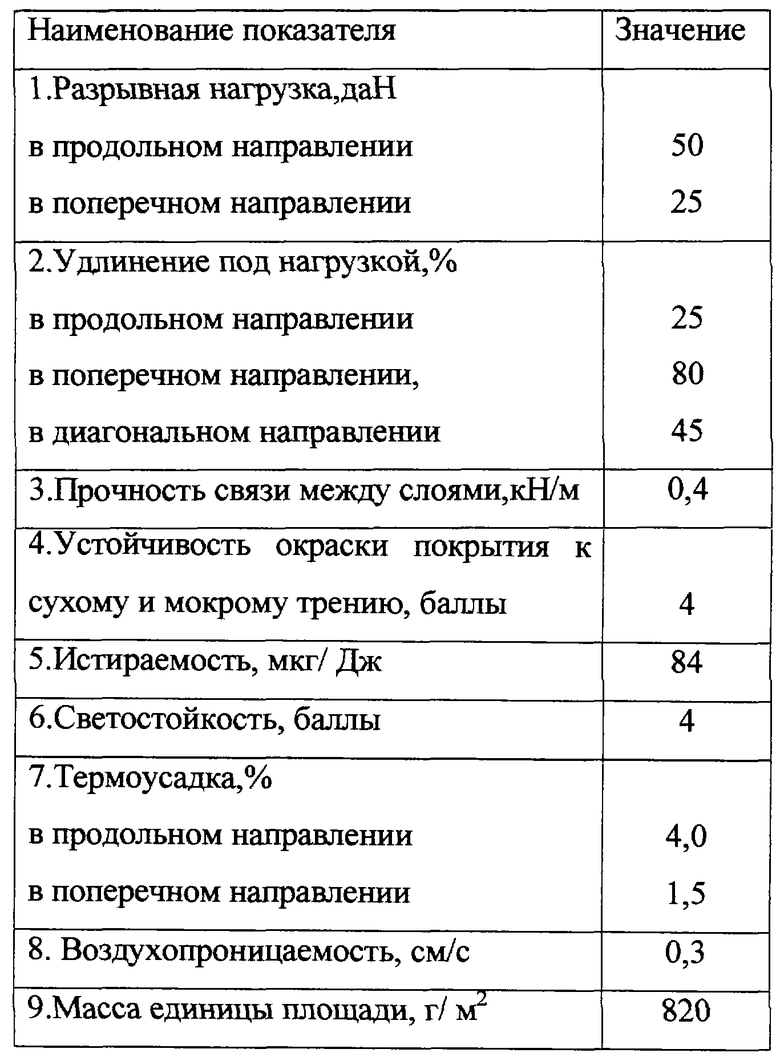

Физико-механические характеристики полученной винилискожи приведены в таблице.

Заявляемый способ позволяет за счет введения дополнительной операции - перфорирования (или микроперфорирования) обеспечить удовлетворение гигиенических и технологических требований, предъявляемых к искусственной коже. Действительно, за счет перфорационных отверстий достигается прекрасное прилегание плоского куска перфорированной искусственной кожи к любой поверхности сложной конфигурации. Отверстия в данном случае являются не только каналами для пропускания воздуха, но и своеобразными "компенсаторами кривизны". Это позволяет использовать эту кожу для изготовления штампованных деталей интерьера салона автомобиля и для других аналогичных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 2001 |

|

RU2202572C2 |

| Материал многослойный с полимерным покрытием и способ его получения | 2023 |

|

RU2828797C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИНОЛЕУМА | 2001 |

|

RU2199617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИКОТАЖНОГО ПОЛОТНА | 2001 |

|

RU2185467C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1978 |

|

SU701187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБИВОЧНОГО МАТЕРИАЛА "КАПРОВЕЛЮР" | 1999 |

|

RU2153543C1 |

| СПОСОБ ОТДЕЛКИ ТРИКОТАЖНОГО ПОЛОТНА | 1999 |

|

RU2164269C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЪЕМНОГО ТРИКОТАЖА | 2001 |

|

RU2186891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВОГО ПРОКЛАДОЧНОГО ТРИКОТАЖНОГО ПОЛОТНА ДЛЯ ДУБЛИРОВАНИЯ ДЕТАЛЕЙ ОДЕЖДЫ | 1999 |

|

RU2152751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1976 |

|

SU633317A1 |

Изобретение относится к отделке искусственной кожи с целью придания ей технологических и гигиенических свойств за счет увеличения воздухопроницаемости и может найти применение в качестве отделочного слоя деталей интерьера салонов транспортных средств, а также в качестве шумопоглощающего слоя в помещениях специального назначения. Способ заключается в том, что на трикотажную основу наносят вспенивающуюся композицию, включающую поливинилхлоридную смолу, пластификаторы, стабилизаторы, мягчитель, порообразователь, диспергатор, наполнитель с пигментами, на которую затем наносят пленку на основе поливинилхлоридной смолы, пластификаторов, стабилизаторов, мягчителя, наполнителей с пигментами, после чего полученный трехслойный материал подвергают термообработке, тиснению и перфорированию. Технической задачей является получение прочной, эластичной, гигиеничной искусственной кожи, с высокой формообразующей способностью. 1 табл.

Способ получения винилискожи, включающий нанесение на основу вспенивающейся композиции на основе поливинилхлоридной смолы, пластификаторов, стабилизаторов, мягчителя, порообразователя, диспергатора и наполнителя с пигментами, с последующей их термообработкой, отличающийся тем, что дополнительно готовят вторую композицию на основе поливинилхлоридной смолы, пластификаторов, стабилизаторов, мягчителя, наполнителей с пигментами, из которой изготавливают вторую пленку, которую перед термообработкой наносят на поверхность первой пленки, предварительно нанесенной на основу, в качестве которой используют трикотажное полотно, после чего полученный трехслойный материал подвергают термообработке, тиснению и перфорированию.

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1978 |

|

SU701187A1 |

| Слоистый материал | 1986 |

|

SU1409475A1 |

Авторы

Даты

2003-04-20—Публикация

2001-02-12—Подача