Изобретение относится к области упрочняюще-чистовой обработки деталей и может быть использовано в различных областях машиностроения для упрочнения поверхностей изделий с целью повышения их износостойкости.

Известен способ упрочнения, при котором с целью создания регулярного микрорельефа используется виброобкатывание поверхности шариками [Авт. свид. 1360976, В 24 В 39/00, БИ 47, 1987].

Однако способ характеризуется низкой износостойкостью обработанной детали, так как поверхность выступов регулярного микрорельефа остается неупрочненной.

Известен способ обработки, заключающийся в том, что одновременно и непрерывно проводят электрохимическое стравливание поверхностных слоев и поверхностное пластическое деформирование вибронаклепом с помощью упрочнителя, колеблющегося с ультразвуковой частотой [Авт. свид. 1341225, С 21 D 7/02, БИ 36,1987].

Недостатком данного метода является повышенный износ обработанного изделия, так как окончательное формирование микрорельефа поверхности происходит в процессе приработки.

Наиболее близким по техническому уровню является способ упрочняюще-чистовой обработки, при котором поверхность изделия обрабатывают пластическим деформированием выглаживающим инструментом, в качестве которого используется неподвижная твердосплавная пластина или вращающийся твердосплавный ролик, с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью переменного электрического тока [Авт. свид. 759299, В 24 В 39/00, БИ 32, 1980].

Данный способ характеризуется низкой износостойкостью упрочненной поверхности, так как трансформация регулярней структуры в регулярный микрорельеф происходит в процессе эксплуатации детали и сопровождается образованием в зоне трения продуктов износа, выполняющих роль абразивной среды.

Таким образом, известные способы упрочнения с образованием регулярных микрорельефов имеют низкий технический уровень, связанный с малой износостойкостью обработанной детали, так как окончательное формирование микрорельефа происходит в процессе приработки при износе неупрочненных участков поверхности.

В этой связи важнейшей задачей является создание нового способа упрочнения, обеспечивающего формирование регулярного микрорельефа с заранее заданными параметрами, что позволяет снизить износ поверхности детали в процессе приработки.

Техническим результатом является создание нового способа упрочнения поверхностей изделия с целью снижения износа неупрочненных участков поверхности в процессе приработки за счет образования регулярного микрорельефа поверхности с заранее заданными параметрами, что обеспечивает качество упрочнения обрабатываемой поверхности и получение высокой износостойкости упрочненных деталей.

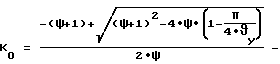

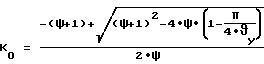

Технический результат достигается тем, что способ комбинированного упрочнения поверхностей деталей, при котором пластическое деформирование деталей из железоуглеродистых сплавов осуществляют инструментом с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью переменного электрического тока с образованием фрагментов белого слоя, отличается тем, что пластическое деформирование поверхностного слоя проводят при перемещении инструмента относительно обрабатываемой поверхности со скоростью V и продольной подачей S, после чего осуществляют химическое или электрохимическое травление поверхностного слоя на глубину hтр образования масляных карманов, при этом

V=2•ν•b•(1+ψ•К0);

S=а•(1+К0),

где ν - частота тока;

коэффициент перекрытия в направлении скорости;

ψ= Кt/K0 - коэффициент формы впадин (Kt - коэффициент перекрытия в направлении продольной подачи);

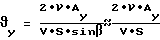

ϑy - относительная площадь упрочнения, ;

;

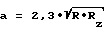

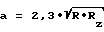

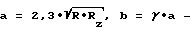

где b= γ•a - размеры каждого из фрагментов белого слоя, R - радиус рабочего профиля инструмента в плане; Rz - исходная шероховатость упрочняемой поверхности, γ=b/a - коэффициент формы выступов;

hтp=(0,4÷0,6)hmax,

где hmax - максимальная толщина фрагмента белого слоя.

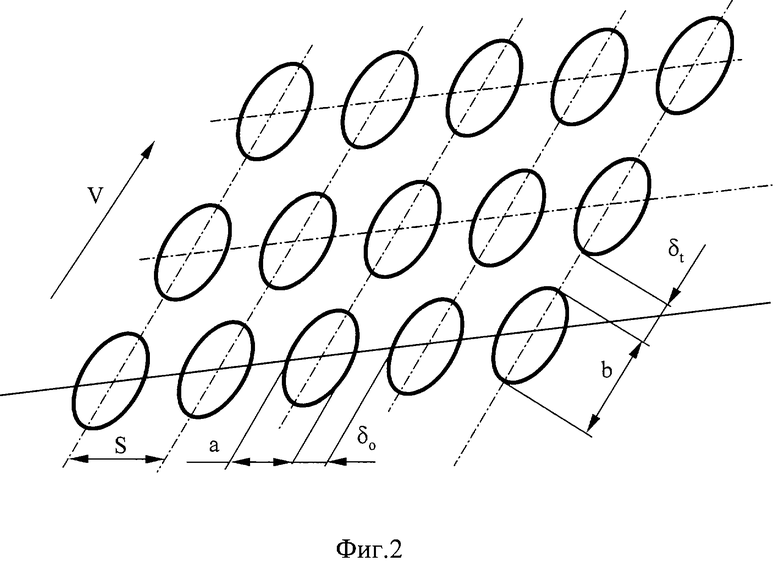

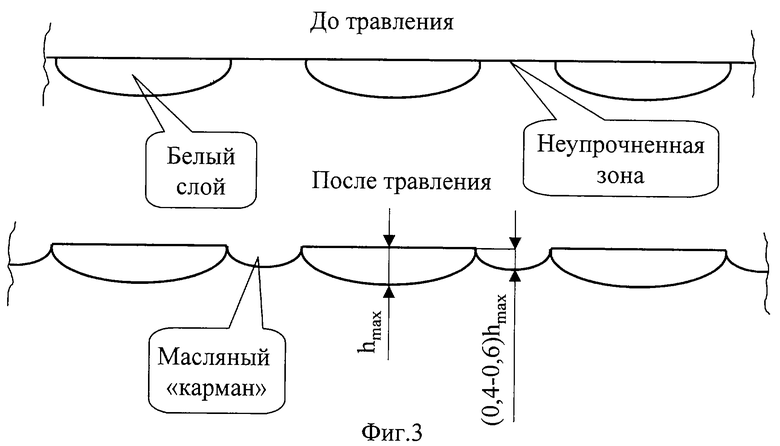

На фиг.1 показана схема формирования упрочненных фрагментов белого слоя, на фиг. 2 - схема регулярной структуры поверхности, на фиг.3 - схема образования масляных карманов.

Предлагаемый способ упрочнения реализуется при пропускании электрического тока большой плотности и малого напряжения через зону контакта деформирующего электрод-инструмента с обрабатываемой поверхностью. В результате выделения большого количества джоулева тепла происходит нагрев локального объема до температур 1300-1500 К и последующий быстрый теплоотвод в основной объем материала. Проходящие структурные и фазовые превращения приводят к образованию на поверхности изделия высокопрочной структуры мелкодисперсного мартенсита - белого слоя, отличающегося низкой травимостью и высокой износостойкостью. Каждый из фрагментов белого слоя формируется в течение одного полупериода прохождения электрического тока (фиг.1) за тот промежуток времени, когда мгновенная плотность тока превышает некоторое ее минимальное значение, при котором выделенного в зоне контакта тепла достаточно для протекания фазовых превращений. Размеры фрагмента белого слоя определяются из соотношений (фиг.2) (1)

(1)

b=γ•a, (2)

где γ - коэффициент формы выступов.

Площадь фрагмента белого слоя:

A=0,25πab. (3)

Скорость V и подача S находятся через параметры регулярной структуры

V=(b+δ1)•2•ν=2•b•ν•(1+Kt)=2•ν•b•(1+ψ•K0), (4)

S=a+δ0=a+a•K0=a•(1+K0), (5)

где δt, δ0 - расстояния между отдельными фрагментами белого слоя в направлениях скорости V и продольной подачи S соответственно;

Kt=ψ•K0 (6)

- коэффициент перекрытия в направлении скорости V (ψ - коэффициент формы впадин).

(7)

(7)

- относительная площадь упрочнения, (8)

(8)

- коэффициент перекрытия в направлении продольной подачи S.

Затем полученная регулярная структура трансформируется в регулярный микрорельеф за счет химической или электрохимической обработки (фиг.3). При этом упрочненные фрагменты сохраняют свою первоначальную форму и размеры, так как белый слой обладает чрезвычайно низкой химической травимостью, а неупрочненные зоны поверхностного слоя стравливаются на глубину масляных карманов, определяемую из соотношения:

hтp=(0,4÷0,6)hmax, (9)

где hтр - глубина масляного кармана; hmax - максимальная толщина белого слоя.

Таким образом, химическое (или электрохимическое) травление обеспечивает создание микрорельефа поверхности с заранее заданными параметрами выступов и впадин (масляных карманов), которые остаются неизменными в процессе приработки и эксплуатации детали.

Реализация предложенного способа осуществляется следующим образом. Определяют необходимые исходные параметры детали (ρ - радиус кривизны, Rz - шероховатость) и заданной геометрии регулярной структуры поверхности, определяемой условиями трения (фиг.2):

ψ - коэффициент формы впадин;

γ - коэффициент формы выступов;

ϑy - относительная площадь упрочнения.

Вычисляют размеры фрагментов белого слоя по формулам 1 и 2 для заданного значения γ.

Определяют значение К0 (8) и рассчитывают скорость и продольную подачу (4) и (5).

Осуществляют пластические деформирование поверхностного слоя с одновременным пропусканием переменного электрического тока плотностью 500-600 А/мм2 при напряжении 5-6 В. При этом на поверхности формируются фрагменты белого слоя на толщине hmax, чередующиеся с неупрочненными зонами исходной структуры металла.

Затем осуществляют электрохимическое или химическое травление в 4-6%-ном растворе азотной кислоты. Так как структура белого слоя практически не поддается травлению, происходит растворение металла в неупрочненных зонах, образуя масляные карманы (фиг. 3). Глубина масляных карманов определяется временем травления и должна составлять (0,4-0,6)hmax для достаточной маслоемкости с одной стороны и необходимой контактной жесткости выступов с другой. Контроль глубины масляных карманов осуществляют на вертикальном оптиметре или с помощью часового индикатора.

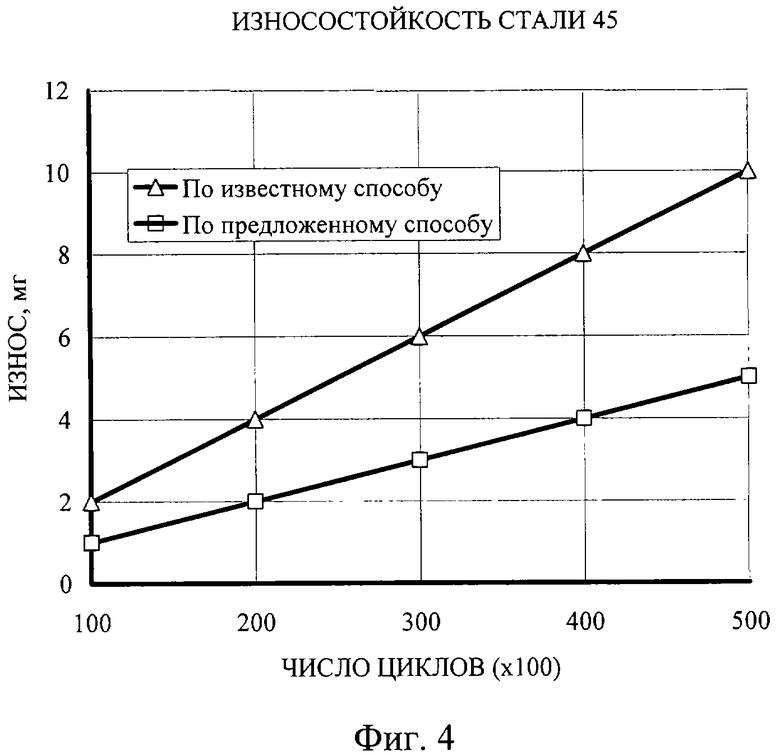

Пример. Осуществляли обработку по предложенному способу партии образцов (материал - сталь 45 ГОСТ 1050-74, НВ 224-240, Rz20 D=40 мм, L=10 мм). Относительная площадь упрочнения ϑy-40%; коэффициенты γ=ψ=2. В соответствии с расчетами скорость составляла 0,2 м/с, продольная подача - 1,6 мм/об. Через зону контакта инструмента с деталью пропускался переменный электрический ток 1600 А при напряжении 3 В. Деформирующее усилие инструмента (ролик из сплава ВК-4М диаметром 40 мм с радиусом профиля 6 мм) составляло 500 Н. Химическое травление осуществляли в течение 120 мин в 4%-ном растворе азотной кислоты в этиловом спирте с периодическим промыванием в проточной воде и контролем глубины травления на вертикальном оптиметре. В результате обработки на поверхности были сформированы фрагменты белого слоя толщиной 0,2 мм, размерами а=0,8 мм, b=1,6 мм, глубиной масляных карманов 0,1 мм.

Результаты сравнительных испытаний на износостойкость образцов, упрочненных по известному и предложенному способам, проведенные в условиях граничного трения на машине СМЦ-2, представлены в виде графиков на фиг.4. Как видно из представленных графиков, износ образцов, упрочненных по предложенному способу, в 2 раза меньше, что подтверждает эффективность данного технического решения.

Предлагаемый способ комбинированного упрочнения поверхностей деталей обеспечивает высокую износостойкость упрочненной поверхности детали за счет формирования регулярного микрорельефа (фиг.3). Регулярный микрорельеф образуется в процессе прохождения через зону контакта инструмента с деталью переменного электрического тока и последующего травления поверхности. В результате высокоскоростного разогрева прилегающего микрообъема поверхностного слоя металла до температур порядка 1300-1500 К при одновременной пластической деформации и последующего быстрого теплоотвода в железоуглеродистом сплаве проходят структурные и фазовые превращения и формируются высокопрочные фрагменты белого слоя. Каждый фрагмент белого слоя, сформированный за один полупериод прохождения электрического тока (фиг.1), при скорости и продольной подаче (фиг.2), определенными в соответствии с (4), (5), является несущим выступом регулярного микрорельефа, а последующее химическое или электрохимическое травление неупрочненных зон (фиг.3) приводит к образованию масляных карманов. При этом фрагменты белого слоя сохраняют свою форму и размеры вследствие низкой травимости белого слоя. Сочетание высокопрочных несущих выступов, состоящих из фрагментов белого слоя и масляных карманов, обеспечивающих необходимую маслоемкость поверхности, создает необходимое качество поверхности с оптимальными условиями трения и, как следствие, существенно повышают износостойкость упрочненных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2008 |

|

RU2385212C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| СПОСОБ ФОРМИРОВАНИЯ СМАЗОЧНЫХ КАРМАНОВ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2010 |

|

RU2458776C2 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2203789C2 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2221686C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1993 |

|

RU2047469C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ГАЛТЕЛЕЙ ВАЛОВ | 1995 |

|

RU2069142C1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625508C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЛЬСОВ И РЕБОРД КОЛЕС ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2000 |

|

RU2182093C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1999 |

|

RU2170654C1 |

Изобретение может быть использовано в различных отраслях машиностроения. Способ включает пластическое деформирование деталей из железоуглеродистых сплавов, что осуществляется инструментом с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью переменного электрического тока. Деформирование поверхностного слоя проводят при перемещении инструмента относительно обрабатываемой поверхности со скоростью и продольной подачей, обеспечивающими необходимое расположение фрагментов белого слоя, и осуществляют химическое или электрохимическое травление неупрочненных зон поверхностного слоя на глубину образования масляных карманов. Изобретение позволяет получить регулярный микрорельеф поверхности с заранее заданными параметрами. 4 ил.

Способ комбинированного упрочнения поверхностей деталей, при котором пластическое деформирование деталей из железоуглеродистых сплавов осуществляют инструментом с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью переменного электрического тока с образованием фрагментов белого слоя, отличающийся тем, что пластическое деформирование поверхностного слоя проводят при перемещении инструмента относительно обрабатываемой поверхности со скоростью V и продольной подачей S, после чего осуществляют химическое или электрохимическое травление поверхностного слоя на глубину hтр образования масляных карманов, при этом

V=2•ν•b•(1+ψ•Ко),

S=а•(1+Ко),

где ν - частота тока;

коэффициент перекрытия в исходном направлении;

ψ= Кt/K0 - коэффициент формы впадин, где Кt - коэффициент перекрытия в направлении продольной подачи;

ϑy - относительная площадь упрочнения;

размеры каждого из фрагментов белого слоя,

где R - радиус рабочего профиля инструмента в плане;

Rz - исходная шероховатость упрочняемой поверхности;

γ=b/а - коэффициент формы выступов;

hтp=(0,4÷0,6)hmax,

где hmax - максимальная толщина фрагмента белого слоя.

| SU 759299, 30.08.1980 | |||

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1990 |

|

RU2030982C1 |

| RU 2070583 С1, 20.12.1996. | |||

Авторы

Даты

2003-04-27—Публикация

2001-04-17—Подача