Изобретение относится к электромеханическим способам обработки цилиндрических деталей.

Известен способ электромеханического сглаживания в сочетании одновременного теплового и силового воздействия, при котором повышается износостойкость и твердость поверхностного слоя. Повышение поверхностной твердости распространяется на глубину 0,10...0,15 мм.

Недостатком данного способа обработки является то, что процесс термообработки происходит произвольно, глубина термообработанного слоя незначительна. Решить вопрос получения необходимой термообработки и глубины термообработанного слоя путем изменения величины тока или давления при обработке практически невозможно, так как нагретая поверхность детали успевает охладиться до температуры ниже температуры термообработки до применения охлаждения любым способом, а повторный нагрев с этой целью нецелесообразен, так как при этом теряются достигнутые значения физико-механических свойств деформированного слоя.

Цель изобретения - повышение эксплуатационной стойкости деталей из высоколегированных карбидообразующих сталей.

Это достигается тем, что деталь вращают и воздействуют на нее роликом с подводом электрического тока в зону контакта с деталью. За счет увеличения твердости и износостойкости поверхности после обработки роликом поверхности детали на участке предшествующего контакта с роликом непрерывно охлаждают воздухом, подаваемым под давлением в направлении к оси детали с охватом упомянутого участка. Обработка поверхности роликом с последующим охлаждением многократно повторяется. При этом температуру воздуха можно регулировать в зависимости от глубины поверхностного слоя, который должен получить закалку.

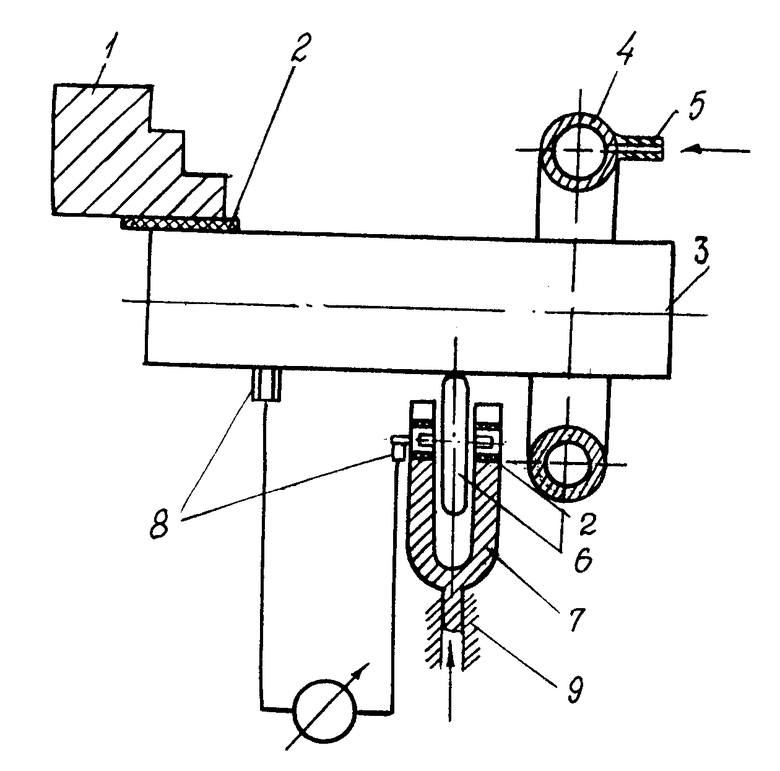

На чертеже приведена схема упрочения цилиндрических деталей, закрепленных в трехкулачковом патроне, электромеханическим способом обработки электрополировальником.

Способ электромеханической обработки поверхности цилиндрических деталей применяют следующим образом.

Роликовая обкатка, состоящая из ролика 6 и держателя 7, закреплена в трехкулачковом патроне 1, изолированном от детали при помощи элемента 2. Подача воздуха под давлением осуществляется через кольцевой канал 4 и сопла 5. Электрический ток подается подводящими проводами 8 к обрабатываемой детали и роликовой обкатке. Это дает возможность задаваться твердостью обрабатываемого поверхностного слоя, а также позволяет направленно изменять структуру и механические свойства поверхностного слоя, объединяя электромеханическую и термическую обработки.

Способ электромеханической обработки поверхности цилиндрических деталей обеспечивает чистоту поверхности и одновременно способствует увеличению твердости поверхностного слоя. Использование данного способа также дает возможность получать различную твердость и глубину термообрабатываемого поверхностного слоя, что значительно повысит износостойкость и долговечность цилиндрических деталей машин. В процессе электромеханической обработки происходит многократный нагрев и охлаждение рабочей поверхности деталей. Это вызывает знакопеременные пластические деформации. Поверхностный слой при нагреве переходит из упругого состояния в пластическое. При охлаждении напряжение уменьшается и слой переходит в упругопластическое состояние. При вторичном нагреве и охлаждении происходит циклическое возникновение пластических и упругих напряжений. После нескольких нагревов и охлаждений в некоторых слоях действуют пластические напряжения, а под этим слоем только упругие напряжения.

Технико-экономическая эффективность предлагаемого способа обработки цилиндрических деталей заключается в возможности получения различной твердости и глубины термообработанного поверхностного слоя и одновременно способствует увеличению твердости и износостойкости слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОАЛМАЗНОГО МАТЕРИАЛА КОМБИНИРОВАННОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2013 |

|

RU2530432C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2667948C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ ТЕРМООБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2556257C2 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ термической обработки валков | 1979 |

|

SU885302A1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

Сущность изобретения: в зону нагрева и деформирования по всей окружности детали подается холодный воздух под давлением. За счет принудительного охлаждения сразу же после электромеханической обработки, которая нагревает зону контакта до 800 - 900°С, происходит закалка поверхности, т. е. повышение твердости и износостойкости поверхностного слоя. Расход и температуру воздуха можно регулировать в зависимости от вида термообработки или от глубины поверхностного слоя, который должен получить закалку. Обработку роликом с последующим охлаждением многократно повторяют. 1 ил.

СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, заключающийся в том, что деталь вращают и воздействуют на нее роликом с подводом электрического тока в зону контакта с деталью, отличающийся тем, что, с целью повышения эксплуатационной стойкости деталей из высоколегированных карбидообразующих сталей за счет увеличения твердости и износостойкости поверхности, после обработки роликом поверхность детали на участке ее предшествующего контакта с роликом непрерывно охлаждают воздухом, подаваемым под давлением в направлении к оси детали с охватом упомянутого участка, при этом обработку поверхности роликом с последующим охлаждением многократно повторяют.

| Аскинази Б.М | |||

| Упрочнение и восстановление деталей электромеханической обработкой | |||

| Л.: Машиностроение, 1977, с.5. |

Авторы

Даты

1995-03-20—Публикация

1990-10-09—Подача