Изобретение относится к области металлообработки, в частности к поверхностно - упрочняющей обработке. Оно может быть использовано в различных отраслях машиностроения для комбинированной упрочняющей обработки поверхностей трения различных деталей с образованием направленного регулярного микрорельефа, например, на основе электромеханической обработки.

Известны способы обработки различных поверхностей изделий [1], [2] и др. посредством электромеханического их упрочнения инструментом, через зону контакта которого с изделием проходит ток большой плотности (до 109 А/м2) и низкого напряжения (1-6 В), вследствие чего на контактирующей поверхности изделия выделяется большое количество джоулева тепла, происходят высокоскоростной нагрев локального микрообъема этой зоны поверхности, ее одновременное пластическое деформирование и последующее интенсивное охлаждение за счет отвода тепла внутрь детали, в результате чего поверхностный слой металла упрочняется. Способ существенно изменяет физико-механические свойства поверхностного слоя, позволяя повысить износостойкость.

Однако этот способ обработки не позволяет получить требуемого микрорельефа, износостойкости изделий, а также высоких противозадирных и антифрикционных свойств поверхностного слоя. Он не позволяет сформировать на обработанной поверхности оптимальный упрочненный направленный микрорельеф с наперед заданными свойствами, где чередуются участки повышенной микротвердости с деформированными на заданную глубину участками относительно первых.

Известен способ обработки стальных и чугунных поверхностей изделий [3], в котором для электромеханического упрочнения используют инструмент в виде вращающегося ролика, цилиндрический рабочий участок поверхности которого выполнен в виде непрерывного регулярно повторяющегося по окружности геометрического узора.

Инструмент по данному способу позволяет получить на обработанной поверхности специфический направленный микрорельеф и структуру поверхностного слоя. Однако он не формирует на рабочей поверхности изделия углубленные участки (лунки), способствующие удержанию смазки при эксплуатации изделия.

Известен также способ обработки [4 - прототип], который включает пластическое деформирование деталей из железоуглеродистых сплавов инструментом с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью переменного электрического поля и последующее химическое или электрохимическое травление неупрочненных зон поверхностного слоя на глубину образования масляных карманов для удержания специальных смазок.

Такой способ позволяет получить регулярный микрорельеф поверхности с заранее заданными параметрами. Однако данный способ не отличается высокой стабильностью, он трудоемкий и практически не применим для крупногабаритных изделий, например для обработки поверхностей направляющих станин металлорежущих станков.

Достигаемый технический результат по заявленному изобретению - дальнейшее повышение качества, стабильное формирование специфического направленного регулярного микрорельефа поверхностного слоя на изделии путем исключения из технологического процесса операций химического или электрохимического травления и распространение способа для обработки крупных изделий.

Указанный технический результат по заявленному способу достигается за счет того, что используют станок с компьютерной программой, на котором поэтапно выполняют сначала механическое воздействие на обрабатываемую поверхность путем построчного непрерывного вибрационного накатывания соответствующих участков поверхностного слоя детали первым инструментом со сферическим рабочим профилем с наложением на него дополнительного синусоидального колебательного перемещения с амплитудой и шагом, обеспечивающими деформирование поверхности детали на глубину образования масляных карманов, а затем энергетическим или электромеханическим воздействием другим инструментом осуществляют упрочнение охватывающей масляные карманы поверхности детали с созданием фрагментов белого слоя на упрочненной поверхности, образующих геометрически правильную сетку упрочненных треков и структуру направленного регулярного микрорельефа поверхностного слоя. Причем упрочнение поверхности, охватывающей карманы, осуществляют концентрированными потоками энергии лазера.

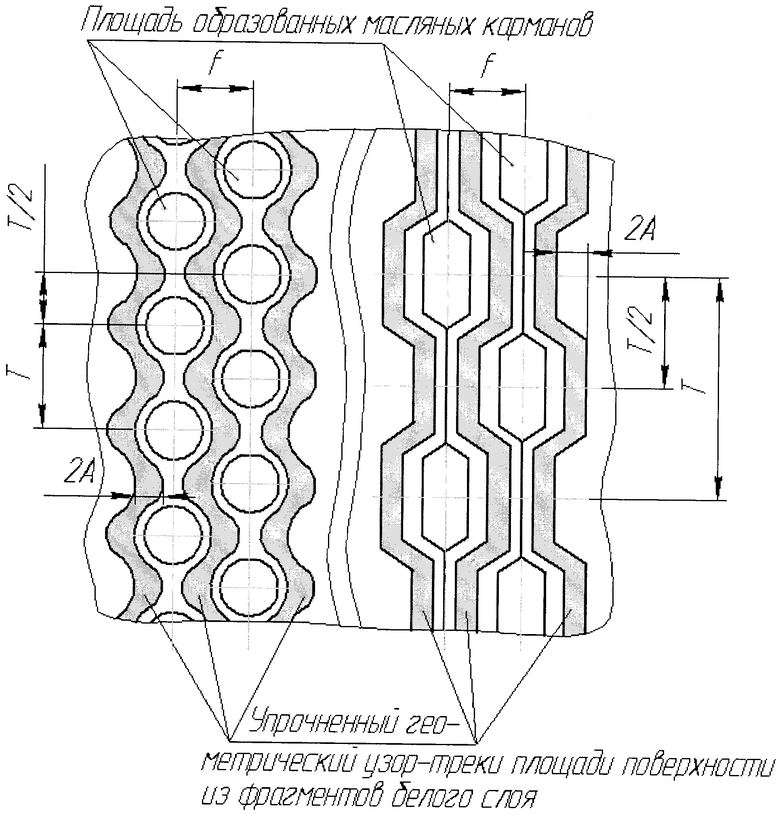

На чертеже схематично изображен фрагмент упрочненной поверхности с направленным регулярным микрорельефом и наличием соответствующих карманов для смазки, образованных по предлагаемому способу.

Способ осуществляется следующим образом (поясняется в варианте применения вибрационного накатывания и электромеханического упрочнения). В процессе упрочнения поверхности детали из серого чугуна СЧ-20, например, плоской поверхности направляющих станины токарного станка мод. 1Е61ПМ, установленной на столе продольно - фрезерного станка с системой ЧПУ, при совмещении известных средств по программе первоначально выполняют построчное с интервалом f (см. чертеж) непрерывное вибрационное накатывание (смоделированное предварительно на компьютере станка) зон поверхностного слоя плоской направляющей инструментом (индентором) со сферической рабочей поверхностью. На инструмент при этом дополнительно накладывают вдоль оси инструмента синусоидальные колебательные перемещения с амплитудой 2А и шагом Т, обеспечивая деформирование поверхности направляющей на глубину образования масляных карманов. Далее на станке осуществляют переналадку - замену инструментальной головки и выполняют электромеханическое упрочнение поверхности, охватывающей образованные на предыдущей операции масляные карманы, причем поверхностный слой карманов (их накатанная площадь) на данной операции самоотпускается, а на остальной обрабатываемой поверхности детали создается из фрагментов белого слоя геометрически правильная сетка упрочненных треков (упрочненный поверностный слой высокопрочной структуры мелкодисперсного мартенсита) и структура направленного регулярного микрорельефа поверхностного слоя.

Возможны в комбинации другие варианты, когда, например, вибрационное накатывание поверхности направляющих для образования карманов выполняют с заданным шагом и амплитудой без соединительных протоков между карманами, а вместо электромеханического упрочнения используют лазерный луч, управляемый по программе.

Таким образом на поверхности, упрочненной по предлагаемому способу с заранее запрограммированными свойствами, более качественно и стабильно создается заданный регулярный микрорельеф из треков упрочненного поверхностного слоя и формируются масляные карманы, способствующие надежному удержанию смазки в сопряжении, улучшению динамических характеристик при работе пары трения, повышению ее износоустойчивости, а также повышению рабочих нагрузок.

Приведенное выше описание способа (вариантов его исполнения) подтверждает возможность его осуществления, так как при этом используются средства, известные на дату создания данного изобретения. Кроме того, показано, что совокупность признаков, характеризующих сущность изобретения, является достаточной для решения поставленной задачи.

Литература

1. Аскинази Б.М. Упрочнение и восстановление деталей электромеханической обработкой. - Л.: Машиностроение. - 1989. - 184 с.

2. Багмутов В.П., Паршев С.Н., Дудкина Н.Г., Захаров И.Н. Электромеханическая обработка: технологические и физические основы, свойства, реализация. - Новосибирск: Наука. - 2003. - 318 с.

3. Патент РФ №2271919, Бюл. №8 от 20.03.06.

4. Патент РФ №2203173.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СМАЗОЧНЫХ КАРМАНОВ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2010 |

|

RU2458776C2 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2203173C2 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2221686C1 |

| ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2004 |

|

RU2271919C2 |

| Инструмент для чистовой и упрочняющей обработки деталей | 1977 |

|

SU704771A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ НАПРАВЛЯЮЩИХ СТАНИНЫ ТОКАРНОГО СТАНКА | 2011 |

|

RU2475342C2 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2197557C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2247173C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ РОТОРНОГО ГЕНЕРАТОРА МЕХАНИЧЕСКИХ ИМПУЛЬСОВ | 2008 |

|

RU2366558C1 |

Изобретение относится к поверхностно - упрочняющей обработке деталей из железоуглеродистых сплавов с получением регулярного микрорельефа и профильных карманов для удержания смазки. Осуществляют механическое воздействие на обрабатываемую поверхность путем построчного непрерывного вибрационного накатывания соответствующих участков поверхностного слоя детали первым инструментом со сферическим рабочим профилем. На первый инструмент накладывают дополнительное синусоидальное колебательное перемещение с амплитудой и шагом, обеспечивающими деформирование поверхности детали на глубину образования масляных карманов. Затем энергетическим или электромеханическим воздействием другим инструментом осуществляют упрочнение охватывающей масляные карманы поверхности детали. При этом создают фрагменты белого слоя на упрочненной поверхности, образующие геометрически правильную сетку упрочненных треков и структуру направленного регулярного микрорельефа поверхностного слоя. В результате повышается качество и износоустойчивость упрочненной поверхности. 1 з.п. ф-лы, 1 ил.

1. Способ упрочнения поверхности деталей из железоуглеродистых сплавов с получением направленного микрорельефа и карманов на поверхности для удержания смазки, включающий механическое воздействие и энергетическое или электромеханическое воздействие сменными рабочими инструментами на обрабатываемую поверхность, отличающийся тем, что используют станок с компьютерной программой, на котором поэтапно выполняют сначала механическое воздействие на обрабатываемую поверхность путем построчного непрерывного вибрационного накатывания соответствующих участков поверхностного слоя детали первым инструментом со сферическим рабочим профилем с наложением на него дополнительного синусоидального колебательного перемещения с амплитудой и шагом, обеспечивающими деформирование поверхности детали на глубину образования масляных карманов, а затем энергетическим или электромеханическим воздействием другим инструментом осуществляют упрочнение охватывающей масляные карманы поверхности детали с созданием фрагментов белого слоя на упрочненной поверхности, образующих геометрически правильную сетку упрочненных треков и структуру направленного регулярного микрорельефа поверхностного слоя.

2. Способ по п.1, отличающийся тем, что упрочнение поверхности, охватывающей карманы, осуществляют концентрированными потоками энергии лазера.

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2203173C2 |

| Устройство для упрочнения и образования регулярного микрорельефа | 1989 |

|

SU1787749A1 |

| ИНТЕГРАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2233217C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛИ | 1995 |

|

RU2095225C1 |

| WO 9630159 A1, 03.10.1996. | |||

Авторы

Даты

2010-03-27—Публикация

2008-02-11—Подача