Изобретение относится к получению композиционных смесей, приготавливаемых, преимущественно, из измельченного растительного сырья и минеральных вяжущих, и может быть использовано для изготовления древесно-композиционных материалов путем прессования сырьевых смесей, полученных из отходов производства химической и металлургической промышленности.

Известен способ получения композиционных строительных материалов, заключающийся в затворении каустического магнезита раствором хлорида магния, в качестве которого используют MgCl2•6H2O, получаемый из рапы, сгущенной испарением озерной воды, или как отход производства КСl из карналлита (MgCl2•KCl•6H2O). Дозировка двух этих компонентов - каустического магнезита и хлорида магния - составляет 62-67% MgO и 33-38% MgCl2•6H2O. (Химическая технология вяжущих материалов / Под ред. В.В. Тимишева. М.: Высшая школа, 1980, с. 54-59). Магнезиальные вяжущие, полученные таким образом, могут быть использованы для изготовления ксилолита, фибролита, термоизоляционных материалов, штукатурных растворов, искусственного мрамора, оснований под "чистые полы", искусственных жерновов, точильных и литографических камней, для производства строительных деталей и ряда других изделий.

Реализация известного способа в широком промышленном масштабе ограничивается дефицитностью исходных компонентов (MgO, MgCl2), их высокой стоимостью и ограниченностью сырьевой базы.

Известна сырьевая смесь для изготовления строительных изделий - ксилолитовых блоков и способ их изготовления. Сырьевая смесь включает, мас.ч: каустический магнезит - 1,0-1,5; хлормагниевый рассол - 1,4-1,9; заполнитель, в качестве которого используют древесный опил - 2,8-3,2; полиорганосилоксан - 0,01-0,03; каолин - 0,04-0,08 и ультрамарин - 0,03-0,07. (Патент RU 2062763, С 04 В 28/30, 1996 г.). Способ изготовления сырьевой смеси включает приготовление смеси смешиванием каустического магнезита, измельченного древесного заполнителя, который предварительно смешивают с каолином, с последующим введением полиорганосилоксана, водного раствора хлористого магния карналлитового производства и ультрамарина, прессование полученной сырьевой смеси осуществляют при комнатной температуре, подсушивают сформованное изделие до схватывания вяжущего, чередуют вымачивание и высушивание до уменьшения массы изделия на 22-23% от первоначального и выхода солей до 70-72% от их исходного состояния.

Известный способ получения строительных изделий позволяет значительно снизить энергозатраты за счет исключения горячего прессования, однако процесс формирования готового изделия требует многоступенчатого высушивания и вымачивания до определенных параметров влажности и содержания солей, при этом получаемые изделия характеризуются высокой пористостью при высокой удельной плотности, высокими показателями водопоглощения.

Известен также способ изготовления комплектов строительных деталей малоэтажных строений, включающий измельчение наполнителя, подготовку пресс-массы, смешивание наполнителя с вяжущим, формирование порций пресс-массы, их подачу в узел прессования, прессование в непрерывную заготовку и разделение ее на детали, при этом вяжущее перед смешиванием нагревают, при смешивании удаляют парогазовую смесь, перед формированием порции пресс-массы прогревают, а узел прессования нагревают, после разделения непрерывной заготовки на детали выполняют их влагозащиту. (Патент RU 2038204, МПК В 27 N 3/02, 1995 г. ). В качестве минерального вяжущего используют магнезитовый каустический порошок, обожженные магниевые руды, смесь магнийи кальцийсодержащих руд, в качестве наполнителя используют предварительно подготовленное и высушенное до определенной влажности растительное сырье - калиброванную щепу, древесный опил, однолетние растения, отжимки от дубильных экстрактов, влагозащиту осуществляют смесью обожженной глины и олифы.

При реализации известного способа требуется специальный постоянный прогрев узла подготовки пресс-массы, узла подготовки вяжущего, узла прессования, при этом нагрев ведут до достаточно высоких температур температура минерального вяжущего достигает 200 800o, температура узла подготовки пресс-массы от 100 до 275oС, температура горячего прессования - 180-200oС. Таким образом, известный способ требует высоких энергозатрат, значительных капитальных вложений, сложен в эксплуатации, не обеспечивает равномерной пропитки измельченного древесного сырья минерализатором. При изменении состава композиции известный способ имеет ограниченные технологические возможности.

Наиболее близким к предлагаемому является состав для производства конструкционного строительного бруса, содержащий древесные отходы 40-50 мас.%, шлам карналлитовых хлораторов 40-50 мас.%, магнезит каустический не более 10 мас. %, вода - остальное. (Патент РФ 2151156, С 08 L 97/02, 2000 г.). Способ изготовления композиционных материалов из известного состава заключается в смешивании предварительно измельченного наполнителя с измельченным твердым шламом карналлитовых хлораторов, используемого в качестве минерального магнийсодержащего вяжущего, с получением пресс-массы, полученную пресс-массу дозируют для формирования заготовок деталей с последующим их горячим прессованием с получением готовых изделий.

Известный композиционный состав не обеспечивает получение качественных брусьев - высокие показатели водопоглощения, набухаемости, низкая морозостойкость. Кроме того, использование в составе смеси в качестве связующего каустического магнезита предполагает организацию специального промышленного участка по переработке исходного магнезита в каустический магнезит.

Задача изобретения - упрощение и удешевление процесса получения строительных элементов на минеральном вяжущем за счет расширения сырьевой базы, при одновременном увеличении прочностных показателей готовой продукции.

Поставленная задача решается тем, что, в отличие от известного, в заявляемом изобретении в качестве смеси минерализатора и затворителя используют смесь шлама карналлитовых хлораторов со сгущенной пульпой от гидрохлорирования суспензии серпентинитовых отходов асбестового производства. В качестве наполнителя используют инертный наполнитель, например измельченный наполнитель растительного происхождения, полиметаллические шламы и отходы энергетических производств, например золы ТЭЦ. Способ получения композиционных материалов заключается в смешивании инертного наполнителя с предварительно измельченными шламами карналлитовых хлораторов с последующим введением сгущенной пульпы от гидрохлорирования отходов процесса переработки серпентенитового сырья, совместного их смешения с получением пресс-массы. Сгущенная пульпа от гидрохлорирования отходов процесса переработки серпентинитового сырья содержит 0,2-0,5 мас.ч. твердой фазы на 1,0 мас.ч. водной фазы, при этом водная фаза содержит 150-300 г/дм3 хлорида магния, а рН доведен до 4-10, при следующем соотношении компонентов, мас.%:

Измельченный инертный наполнитель - 35-40

Измельченный шлам карналлитовых хлораторов - 40-45

Указанная сгущенная пульпа - 15-25

Для реализации вышеназванного способа готовят сырьевую смесь, которая содержит измельченный инертный наполнитель, измельченный шлам карналлитовых хлораторов, затворитель и воду, при этом, в отличие от известного способа, в качестве затворителя и воды используют сгущенную пульпу от гидрохлорирования отходов процесса переработки серпентенитового сырья, содержащую 0,2-0,5 мас. ч твердой фазы на 1,0 маc.ч. водной фазы, при этом водная фаза содержит 150-350 г/дм3 хлорида магния, а рН доведен до 4-10, при следующем соотношении компонентов состава, мас.%:

Измельченный инертный наполнитель - 35-40

Измельченный шлам карналлитовых хлораторов - 40-45

Указанная сгущенная пульпа - 15-25

В качестве измельченного инертного наполнителя используют наполнитель растительного происхождения, например древесный опил, древесная стружка, высушенные однолетние растения, нейтрализованный и высушенный гидролизный лигнин, минеральный наполнитель, например отходы теплоэнергетических установок, в частности зола ТЭЦ, полиметаллические шламы и другие известные отходы крупнотоннажных производств.

В качестве магнийсодержащего вяжущего используют измельченные шламы карналлитовых хлораторов, которые образуются в хлораторах на второй стадии переработки карналлита электролитическим способом. Образующийся шлам из хлораторов поступает в отвалы в виде монолитного куска глыбы и содержит, %: MgCl2 26-32; MgO 30-62; CaO 1,5-2,0; КСl 12,5-18,0; NaCl 2,5-3,0; нерастворимый осадок - остальное (содержит FeO до 13%, Аl2O3 до 30%, SiO2 до 57%). Шлам карналлитовых хлораторов перед введением в композицию сырьевой смеси измельчают известными способами до дисперсности менее 200 мкм. После помола шлам становится пригодным для использования в качестве вяжущего без дополнительной подготовки.

Заявляемый состав и способ его получения связаны между собой единым изобретательским замыслом, приводят к достижению одного технического результата, что соответствует требованию единства изобретения.

Заявляемый состав и способ его получения обеспечивают возможность проведения горячего прессования даже при температурах, не превышающих 150oС, без ухудшения основных физико-механических характеристик. Введение в качестве затворителя указанной сгущенной пульпы от гидрохлорирования отходов серпентенитового сырья позволяет не только расширить сырьевую базу, но и повысить прочностные характеристики целевых изделий.

Предлагаемый состав для изготовления композиционных материалов может быть получен из известных в промышленности отходов крупнотоннажных производств, производства металлического магния из карналлита электролитическим способом, производства асбеста. Используемые отходы однозначно идентифицируются специалистами этих отраслей промышленности. Способ получения заявляемого состава может быть реализован на стандартном серийно выпускаемом оборудовании с использованием известных приемов их комплектации в технологическую линию. Все вышеизложенное позволяет сделать вывод о соответствии заявляемого решения критерию "промышленная применимость".

Предлагаемый способ реализуют следующим образом.

Компоненты смеси пресс-массы готовят следующим образом. Магнийсодержащий шлам - шлам карналлитовых хлораторов измельчают известными способами, например дроблением с последующим помолом до достижения дисперсности менее 200 мкм. Измельченный шлам исследуют на содержание активных компонентов - MgCl2 и MgO и используют в качестве магнийсодержащего вяжущего. Предварительно измельченный инертный наполнитель подсушивают до относительной влажности не более 45% и через бункер-дозатор подают в реактор-смеситель в заданном количестве. Туда же вводят измельченный шлам карналлитового производства в заданном количестве и перемешивают с наполнителем. Сгущенную пульпу от гидрохлорирования суспензии серпентенитового сырья в заявляемом количестве вводят в реактор-смеситель, смешение ведут в течение 1-2-х мин. Указанные ингредиенты пресс-массы присутствуют в композиции при следующем соотношении компонентов, мас.ч:

Измельченный инертный наполнитель - 35-40

Измельченный шлам карналлитовых хлораторов - 40-45

Сгущенная пульпа от гидрохлорирования отходов процесса переработки серпентенитового сырья - 15-25

Деталь изготавливают из расчетной дозы пресс-массы путем прессования в экструзионном прессе, представляющем собой горизонтально расположенный пресс с подвижным пуансоном (плунжером) и неподвижной матрицей открытого типа (стволом), снабженной на конце боковыми прижимами и отрезным станком. Использование заявляемого соотношения позволяет провести процесс прессования при давлении, не превышающем 80-100 атм, и температуре, не превышающей 150oС. Процесс формования готовых изделий можно условно разделить на следующие стадии: начало прогрева, при котором процесс идет с интенсивным парообразованием и быстрым распространением тепла внутрь по сечению заготовки, начинается процесс образования магнезиальных цементов; стабилизация прогрева, при котором интенсивность проникновения тепла внутрь изделия резко снижается, идет перекристаллизация минерального вяжущего в зависимости от содержания влаги и температуры в каждой точке процесса образования цементного камня; завершение процесса формирования изделия, при котором заканчивается процессы перекристаллизации. Заготовка из камеры формирования экструзионного пресса поступает в камеру стабилизации, в которой происходит стабилизация геометрических и прочностных параметров готового изделия. Незначительный избыток влаги 10-12% постепенно испаряется через оставшиеся поры до влажности 6-8%, отпускаются внутренние напряжения, заготовка набирает прочностные характеристики до заданных параметров.

Примеры конкретного выполнения.

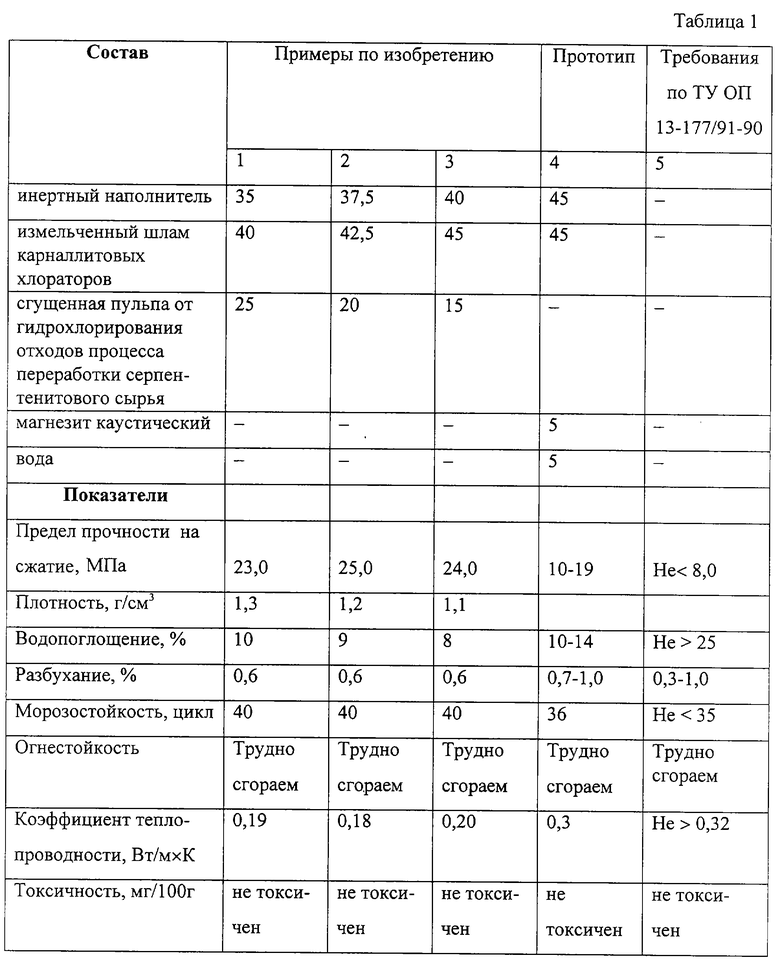

Измельченный инертный наполнитель, в качестве которого используют древесные отходы, в частности гидролизный лигнин, или древесный опил, или золу ТЭЦ, подают в комбинированную сушилку, подсушивание материала ведут до заданной влажности, не превышающей W=45%, определяют относительную влажность и через разгрузочное устройство подают в бункер -дозатор наполнителя. При достижении заданной массы высушенного материала в бункер-дозатор наполнителя через блок АСУ поступает команда на отключение комбинированной сушилки. В реактор-смеситель подают измельченный инертный наполнитель в количестве 35, 37,5 и 40 мас.% (примеры 1, 2 и 3 таблицы) и предварительно измельченный до размера 0,05-1 мм шлам карналлитовых хлораторов в количестве 40, 42,5 и 45 мас. % (примеры 1, 2 и 3 таблицы) следующего состава, мас.%: MgCl2 - 26, MgO - 31, KCl, NaCl, СаСl2 - 24, остальное - хлориды и оксиды других металлов. Включают привод перемешивающего механизма, после чего подают сгущенную суспензию от гидрохлорирования суспензии серпентенитового сырья в количестве 15, 20 и 25 мас.% (примеры 1-3 таблицы). В реакторе-смесителе компоненты пресс-массы перемешиваются двумя лопастными мешалками и двумя разгрузочно-смесовыми шнеками. По завершении процесса перемешивания, разгрузочно-смесовые шнеки реверсивно переключаются на разгрузочный ход, выгружают готовую пресс-массу на транспортер и подают на узел раздачи, где пресс-массу распределяют на объемные дозы и подают в камеры формирования экструзионных прессов. Готовые строительные элементы, например стеновые панели, раскраивают делительной пилой на типоразмеры, охлаждают в естественных условиях и складируют.

Как видно из представленных данных, использование заявляемого способа и состава для изготовления строительных деталей с несущими свойствами позволяет добиться существенного повышения прочности на сжатие (в 2,5 раза) и улучшения показателей теплопроводности. Процесс формирования свойств готового изделия зависит от способа приготовления пресс-массы. На свойства готовой продукции влияет не только состав и соотношение компонентов, но и степень ее однородности. Точность дозировки водной пульпы, участвующей в реакции образования магнезиального цемента, существенно влияет на прочностные характеристики готового изделия. Соотношение активных компонентов в сгущенной пульпе от гидрохлорирования серпентенитового сырья также влияет на процесс образования необходимой структуры, и как следствие - на основные характеристики готового изделия.

Заявляемый состав и способ позволят реализовать легко автоматизируемое непрерывное управляемое экологически привлекательное производство строительных деталей с несущими свойствами, например для малоэтажного домостроения, стабильных по физико-механическим свойствам и геометрическим размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ КОМПОЗИЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2162828C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2185349C1 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163542C1 |

| СОСТАВ КОМПОЗИЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199503C2 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183599C2 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛИРУЮЩИХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163541C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081087C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2155240C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2230703C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПАЗОГРЕБНЕВЫХ ПЛИТ | 1998 |

|

RU2158249C2 |

Изобретение относится к получению композиционных смесей, приготавливаемых из измельченного наполнителя, минеральных вяжущих, и может быть использовано для изготовления строительных композиционных материалов путем прессования сырьевых смесей. Технический результат - улучшение экологической ситуации за счет использования техногенных отходов производства металлического магния, улучшение физико-механических свойств готовых изделий. Сущность изобретения: измельченный наполнитель, измельченный шлам карналлитовых хлораторов смешивают с затворителем - сгущенной пульпой от гидрохлорирования отходов процесса переработки серпентенитового сырья при следующем соотношении компонентов, мас.%: измельченный инертный наполнитель - 35-40; измельченный шлам карналлитовых хлораторов - 40-45; сгущенная пульпа от гидрохлорирования отходов процесса переработки серпентенитового сырья - 15-25. Сгущенная пульпа от гидрохлорирования отходов процесса переработки серпентенитового сырья содержит 0,2-0,5 мас.ч. твердой фазы на 1,0 мас.ч. водной фазы, при этом водная фаза содержит 150-350 г/дм3 хлорида магния при рН 4-10. Шлам карналлитовых хлораторов содержит, мас.%: MgCl2 - 26-32; MgO - 30-62; СаО - 1,5-2,0; КСl - 12,5-18,0; NaCl - 2,5-3,0; нерастворимый осадок - остальное с дисперсностью 0,05-1,0 мм. В качестве измельченного инертного наполнителя используют наполнитель растительного происхождения, или отходы теплоэнергетических установок, или полиметаллические шламы. 2 с. и 4 з.п. ф-лы, 1 табл.

Измельченный инертный наполнитель - 35 - 40

Измельченный шлам карналлитовых хлораторов - 40 - 45

Указанная сгущенная пульпа - 15 - 25

2. Способ по п.1, отличающийся тем, что шлам карналлитовых хлораторов содержит, мас.%: MgCl2 - 26-32; MgO - 30-62; СаО - 1,5-2,0; КСl - 12,5-18,0; NaCl - 2,5-3,0; нерастворимый осадок - остальное, а измельчение ведут до дисперсности 0,05-1,0 мм.

Измельченный инертный наполнитель - 35 - 40

Измельченный шлам карналлитовых хлораторов - 40 - 45

Указанная сгущенная пульпа - 15 - 25

5. Состав по п.4, отличающийся тем, что шлам карналлитовых хлораторов содержит, мас.%: MgCl2 - 26-32; MgO - 30-62; СаО - 1,5-2,0; КСl - 12,5-18,0; NaCl - 2,5-3,0; нерастворимый осадок - остальное, с дисперсностью 0,05-1 мм.

| КОМПОЗИЦИОННЫЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРЕССОВАННОГО БРУСА | 1999 |

|

RU2151156C1 |

| Шпаклевка | 1987 |

|

SU1433934A1 |

| Способ изготовления раствора из гидравлического серпентинитового цемента | 1950 |

|

SU94912A2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2014307C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090535C1 |

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы из древесно-цементной композиции | |||

| - Л.: Стройиздат, 1990, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

2003-04-27—Публикация

2001-03-30—Подача