Изобретение относится к области окускования мелкодисперсных и мелкозернистых материалов с получением рудных и угольных брикетов и может быть использовано в металлургии черных и цветных металлов, коксохимической промышленности, рудодобывающей и рудоперерабатывающей отраслях и при утилизации различных техногенных образований для вовлечения в передел вторичных сырьевых ресурсов.

Известен способ получения брикетов из железорудных концентратов и ряда руд цветной металлургии, включающий приготовление смеси из мелкозернистого рудного материала и связующего - с использованием в качестве связующего аморфных кварцевых добавок, брикетирование смеси при давлении прессования 300 кг/см2 (30 МПа), упрочнение брикетов гидротермальной обработкой при избыточном давлении 8-16 кгс/см2 (78,4-156,8 Н) в течение 8 часов [Менковский М. А. , Равич Б.М., Окладников В.П. Связующие вещества в процессах окускования горных пород. - М., 1977].

Способ длителен, сложен, трудоемок и имеет ограниченное применение.

Известен способ получения брикетов из флюоритовых руд, включающий приготовление смеси из холодного мелкозернистого рудного материала и холодного связующего, в качестве которого используется жидкое стекло, брикетирование смеси без нагревания под давлением 200-500 кг/см2 (20-50 МПа), обжиг брикетов при температуре 150-300oС и последующее охлаждение брикетов [Равич Б. М. Брикетирование в цветной и черной металлургии. - М., 1975].

Способ взят в качестве прототипа.

Недостатком известного решения является невысокая прочность полученных брикетов после их формирования, приводящая к необходимости дополнительно обрабатывать их при высокой температуре, что значительно удорожает и усложняет процесс.

Задачей предлагаемого изобретения является устранение указанных недостатков.

Задача решается за счет того, что в способе получения брикетов, включающем смешение мелкозернистого полидисперсного материала с жидким стеклом и брикетирование смеси под давлением, на смешение подают нагретый мелкозернистый полидисперсный материал и нагретое или не нагретое жидкое стекло, после смешения смесь перед брикетированием перемешивают в условиях, обеспечивающих испарение влаги с поверхности смеси и охлаждение ее до заданной температуры.

Задача решается также за счет того, что на смешение подают мелкозернистый полидисперсный материал, нагретый предпочтительно до температуры не выше 95oС.

Задача решается также за счет того, что на смешение подают жидкое стекло, нагретое до температуры предпочтительно не выше 90oС.

Задача решается также за счет того, что смешение мелкозернистого полидисперсного материала и жидкого стекла ведут при температуре 50-90oС.

Задача решается также за счет того, что смесь при перемешивании охлаждают до температуры не ниже 40oС.

Задача решается также за счет того, что охлаждение смеси и испарение влаги с ее поверхности ведут путем одновременной подачи и прососа воздуха или газа при перемешивании смеси.

Задача решается также за счет того, что охлаждение смеси и испарение влаги с ее поверхности ведут путем подачи и прососа над смесью при ее перемешивании воздуха или газа с температурой меньшей, чем температура смеси.

Задача решается также за счет того, что охлаждение смеси ведут косвенным теплообменом.

Задача решается также за счет того, что процесс смешения, перемешивания с охлаждением смеси и испарением влаги с ее поверхности и брикетирование ведут непрерывно.

Нагрев мелкозернистого полидисперсного материала или направление на брикетирование уже нагретого материала перед смешением его с жидким стеклом позволяет более эффективно провести смешение, обеспечить более высокую гомогенизацию брикетируемой смеси, так как при этом жидкое стекло более равномерно распределяется на частицах нагретого полидисперсного материала, поскольку вязкость жидкого стекла снижается, а нагретая поверхность частиц обеспечивает лучшие условия ее смачиваемости.

Мелкозернистый полидисперсный материал целесообразно нагревать до температуры не выше 95oС во избежание разложения жидкого стекла.

Смешение не нагретого исходного мелкозернистого полидисперсного материала с не нагретым жидким стеклом даже с последующим нагревом смеси не позволяет получить такой эффект, который достигается при смешении нагретых материалов.

В зависимости от свойств используемого для брикетирования жидкого стекла последнее подают на смешение либо не нагретым (при температуре окружающей среды, но не ниже 0oС), либо нагретым до температуры предпочтительно не выше 90oС.

Авторы предполагаемого изобретения, используя в качестве связующего жидкое стекло различных производств, установили, что нагрев жидкого стекла, получаемого автоклавным способом из силикат-глыбы (Салаватский стекольный завод), и жидкого стекла, полученного щелочным методом из кварцевого песка (Березниковский содовый завод), позволяет увеличить прочность брикетов, в то время как нагрев жидкого стекла, полученного автоклавным способом из силикат-глыбы (Ирбитский стекольный завод) и щелочным методом из кварцевого песка (Стерлитамакский содовый завод), приводит к получению непрочных брикетов, однако введение этого жидкого стекла не нагретым (при температуре окружающей среды, но не ниже 0oС) позволяет получить прочные брикеты.

Пригодность жидкого стекла для использования в нагретом или не нагретом состоянии определяется экспериментальным путем.

Температурные режимы смешения изменяются в указанных выше пределах (50-90oС) в зависимости от свойств материала, предназначенного для брикетирования и свойств жидкого стекла (плотность, модуль, щелочность и т.д.) При нагреве жидкого стекла температуру не следует поднимать выше 90oС, чтобы избежать испарения воды из жидкого стекла и его преждевременное отвердение.

Охлаждение смеси мелкозернистого полидисперсного материала с жидким стеклом перед брикетированием и отвод паров воды из перемешиваемой смеси, т.е. ее подсушка, позволяют повысить вязкость жидкого стекла, нанесенного на поверхность брикетируемого материала при смешении, привести его в состояние проявления одной из важнейших реологических особенностей - тикстропии, позволяющей обеспечить приобретение максимальной липкости, обусловливающей надежную аутогезию и при этом достичь необходимой для формирования брикета пластичности.

Смесь брикетируемого материала с жидким стеклом перед подачей на брикетирование охлаждают до температуры не ниже 40oС, в противном случае может начаться ускоренная структуризация жидкого стекла, оно потеряет свои вязколипкостные свойства, что приведет к ухудшению качества брикетов.

Предельная температура охлаждения смеси зависит от теплофизических и поверхностных свойств материала, предназначенного для брикетирования, и свойств жидкого стекла. Эта температура устанавливается опытным путем.

Перемешивание нагретой смеси (брикетируемого материала с жидким стеклом) перед подачей ее на брикетирование позволяет увеличить контакт (всей смеси полидисперсной массы материала) с воздухом, что приведет, за счет испарения влаги с поверхности смеси к равномерному охлаждению и подсушке.

Охлаждение смеси и ее подсушка осуществляется не только естественным путем при ее перемешивании, но также за счет регулируемых подачи и прососа над перемешиваемым материалом воздуха или газа. Это позволяет вести процесс в закрытых аппаратах и снизить выбросы пыли и вредных компонентов в окружающую среду.

Пропускание над брикетируемой смесью воздуха или газа позволяет охладить смесь и эвакуировать влагу, испаряющуюся с поверхности частиц материала.

При необходимости охлаждение смеси проводят косвенным путем, через стенку в перемешивающем аппарате.

Регулирование скорости перемешивания и (или) скорости пропускания газа или воздуха над смесью в процессе ее перемешивания позволяет поддерживать заданный температурный режим. Температурный режим устанавливается опытным путем в зависимости от свойств брикетируемого материала и свойств жидкого стекла. О правильности выбранного режима судят по показателям качества получаемых брикетов.

Изобретение иллюстрируется следующим примером.

Пример.

Нагретый полидисперсный хромитовый концентрат крупностью <7 мм, влажностью 0,7 мас.% и жидкое стекло подают в скоростной двухшнековый смеситель. Жидкое стекло подают в количестве 6-10% от массы хромитового концентрата. Время смешения составляет 270 с.

Выходящая из смесителя смесь хромитового концентрата с жидким стеклом в непрерывном потоке поступает в охладитель, также представляющий собой скоростной двухшнековый аппарат, где при перемешивании смеси через этот аппарат над материалом просасывается воздух. Время нахождения смеси в охладительном аппарате составляет 240 с.

Охлажденная смесь в непрерывном потоке поступает в приемную воронку брикетного пресса и подвергается прессованию при давлении 330-410 кН (~330-410 кг/см2).

Объем получаемых брикетов ~ 21-22 см3, плотность ~3,4 г/см3.

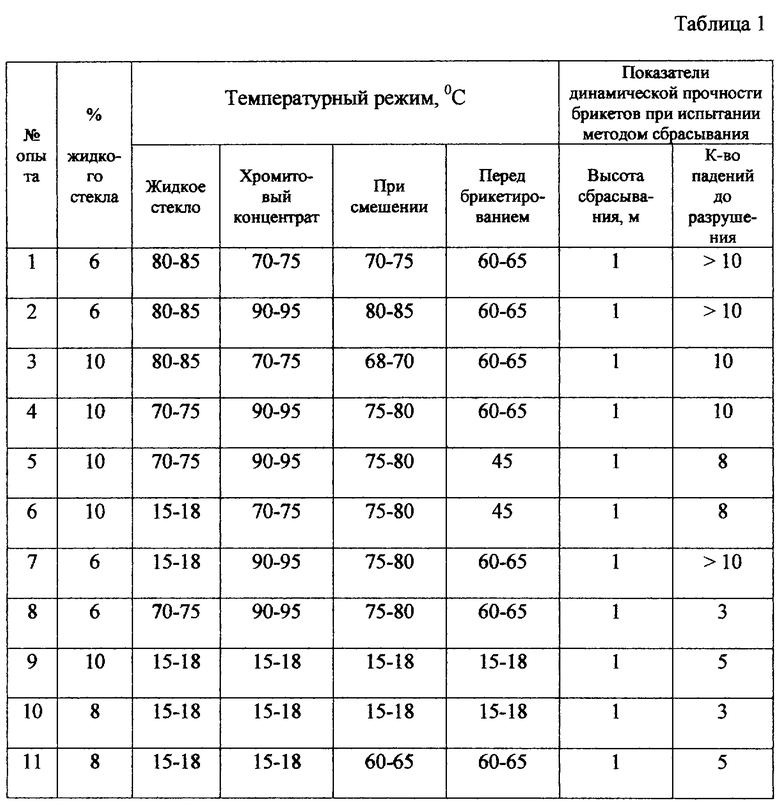

Температурные режимы и показатели динамической прочности брикетов приведены в табл.1 (опыты 1-8).

Данные по прочности брикетов, полученных из хромитового концентрата известным способом - смешением не нагретого концентрата и не нагретого жидкого стекла и брикетированием не нагретой смеси, приведены в табл.1 (опыты 9, 10).

В табл. 1 (опыт 11) приведены данные по прочности брикетов, полученных смешением не нагретого концентрата и не нагретого жидкого стекла, с последующим нагревом смеси и брикетированием нагретой смеси.

В опытах 1-5, 9, 11 использовано жидкое стекло, полученное автоклавным способом из силикат-глыбы (Салаватский стекольный завод), плотность жидкого стекла при 18-20oС составляла 1,35 г/см3.

В опытах 6-8, 10 использовано жидкое стекло, полученное щелочным способом из песка (Стерлитамакский содовый завод), плотность жидкого стекла при 18-20oС составляла 1,42 г/см3.

В опытах 1-8, 11 температура при смешении материала с жидким стеклом обеспечивалась косвенным теплообменом через стенку в смесительном аппарате.

Данные опытов 1-4, в которых использовался нагретый хромитовый концентрат и нагретое жидкое стекло Салаватского стекольного завода, подтвердили возможность получения прочных брикетов, выдерживающих без разрушения 10 и более падений с высоты 1 м.

Из данных опытов 4, 5 следует, что снижение температуры смеси перед брикетированием ниже 40oС нецелесообразно, т.к. уже при температуре смеси 45oС (опыт 5) получают брикеты с прочностью несколько меньшей, чем при температуре 60-65oС (опыт 4). Число падений брикетов без разрушения с высоты 1 м составляет при температуре смеси 60-65oС (опыт 4) - 10, а при температуре 45oС - 8 падений (опыт 5).

Данные опытов 7, 8, где использовался нагретый хромитовый концентрат и жидкое стекло Стерлитамакского содового завода - в опыте 7 не нагретое (t= 15-18oС), в опыте 8 нагретое (t=70-75oС), показали, что при применении не нагретого жидкого стекла (опыт 7) получают прочные брикеты (число падений без разрушения >10), в то время как при применении этого же жидкого стекла нагретым, получают непрочные брикеты (число падений без разрушения составляет 3).

Прочность брикетов, получаемых по известному способу-прототипу с использованием не нагретого хромитового концентрата и не нагретого жидкого стекла, брикетированием не нагретой смеси (опыт 9, 10), низкая - брикеты выдерживают не более 5 падений с высоты 1 м.

Данные, приведенные в табл. 1 (опыт 11), также показали, что смешение не нагретого концентрата и не нагретого жидкого стекла с последующим нагревом смеси и ее брикетированием не позволяет получить брикеты с прочностью, равной или превышающей прочность брикетов, полученных по предлагаемому способу.

Предлагаемый способ получения брикетов из нагретого хромитового концентрата с использованием в качестве связующего нагретого или не нагретого жидкого стекла (в зависимости от свойств жидкого стекла и условий его получения) позволяет при расходе последнего не более 10% получить брикеты с прочностью, превышающей прочность брикетов, полученных по известному способу, в 2-3 раза.

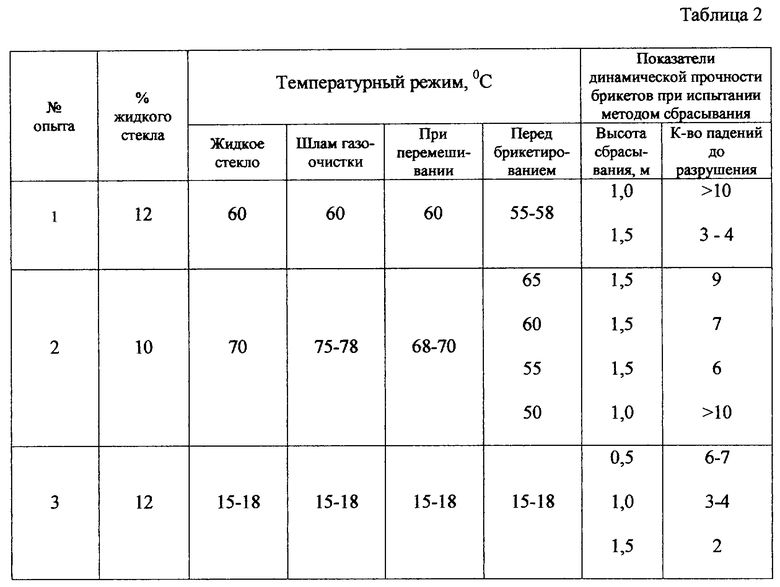

В табл.2 приведены результаты проверки предлагаемого (опыт 1, 2) и известного (опыт 3) способов при брикетировании полидисперсных железосодержащих шламов газоочистных сооружений металлургического производства, крупностью <5,0 мм, с плотностью насыпной массы 1,65 г/см3, влажностью 0,55 мас.%, с использованием в качестве связующего жидкого стекла, полученного из силикат-глыбы Соловатского стекольного завода, плотность жидкого стекла при 18oС составляла 1,31 г/см3.

Проверка предлагаемого способа при брикетировании железосодержащих шламов (табл.2, опыт 1, 2) показала, что прочность брикетов из шлама также в 2-3 раза превышает прочность брикетов, полученных известным способом (табл.2, опыт 3), как и при получении брикетов из хромитового концентрата.

При получении брикетов по предлагаемому способу не требуется их термическая обработка после наложения прессующего давления, так как их прочность позволяет выдерживать разрушающие воздействия перепадов конвейерных трактов. Кроме того, проходит упрочнение (структуризация) брикетов при их охлаждении в естественных условиях. В течение 3-4 часов прочность брикетов, как динамическая (определяемая методом сбрасывания), так и статическая (определяемая методом наложения давления на брикет, сжатием) возрастает в несколько раз. Брикеты выдерживают разрушающие воздействия при погрузке из бункерных складов в железнодорожные вагоны и транспортирование по железной дороге.

Предлагаемый способ был проверен на опытно-промышленной установке при получении брикетов из различных материалов - шламов газоочистных сооружений, колошниковой пыли, окалины прокатных производств, отсевов металлургического кокса и нефтекокса, мелких углей, песка и других.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ РУД И КОНЦЕНТРАТОВ ЧЕРНЫХ МЕТАЛЛОВ | 2011 |

|

RU2484151C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2010 |

|

RU2441925C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ В ВИДЕ ОКАЛИНЫ ДЛЯ ПЛАВКИ | 2006 |

|

RU2321647C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2497958C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ ГЕТЕРОЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2209198C2 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

Изобретение относится к области окускования мелкозернистого полидисперсного материала с получением брикетов. Способ предусматривает смешение мелкозернистого полидисперсного материала с жидким стеклом при температуре 50-90oС и брикетирование смеси под давлением. На смешение подают нагретый мелкозернистый полидисперсный материал и нагретое или не нагретое жидкое стекло. После смешения смесь перед брикетированием перемешивают в условиях, обеспечивающих испарение влаги с поверхности и охлаждение ее косвенным теплообменом до температуры не ниже 40oС. Процесс смешения, перемешивания с охлаждением смеси и испарением влаги с ее поверхности и брикетирование ведут непрерывно. Изобретение позволит повысить прочность получаемых брикетов. 8 з.п. ф-лы, 2 табл.

| РАВИЧ Б.М | |||

| Брикетирование в цветной и черной металлургии | |||

| - М.: Металлургия, 1975, с.93-99 | |||

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| Лодочка для вытягивания стекла в виде ленты | 1940 |

|

SU62278A1 |

| Электронный прибор | 1940 |

|

SU63938A1 |

Авторы

Даты

2003-04-27—Публикация

2001-05-21—Подача