Изобретение относится к области черной металлургии, конкретно к подготовке материалов для выплавки чугуна и стали. Изобретение обеспечивает увеличение прочностных характеристик брикетов, снижение их стоимости и расширение области утилизации прокатной окалины с высоким маслосодержанием, лежащей в отвалах и в виде маслоокалиносодержащего шлама.

Брикет для выплавки чугуна и стали, состоящий из замасленной прокатной окалины, чистой прокатной окалины и жидкого стекла, отличающийся тем, что замасленная прокатная окалина содержит до 12% минерального масла, причем соотношение замасленной и чистой прокатной окалины в зависимости от содержания минерального масла в замасленной прокатной окалине составляет от 1:1,02 до 1:12 при следующем соотношении компонентов, мас.%:

При этом общее содержание масла в брикете не должно превышать 1%.

Известен брикет для металлургического производства (Пат. РФ №2183679), содержащий окисленный железосодержащий материал, и/или карбюризатор в виде кокса, и/или коксовой пыли, и/или боя графитовых электродов, жидкое стекло, где в качестве окисленного железосодержащего материала используется чистая (без масла) прокатная окалина при следующем содержании компонентов, мас.%:

К недостаткам данного изделия можно также отнести низкое содержание железа в брикете, что снижает экономичность процесса выплавки металла. Поскольку при создании брикета используется только чистая прокатная окалина, становится неосуществимой утилизация замасленной окалины в металлургическом процессе. Содержание жидкого стекла является высоким, что приводит к падению прочности брикета вследствие возникновения значительных усадочных напряжений при высыхании. Кроме того, высока стоимость брикета из-за дороговизны жидкого стекла.

Известен брикет для основного сталеплавильного процесса

(А.с. №1401064).

Брикет имеет следующий состав, мас.%:

Перед брикетированием формовочную смесь нагревают до 170-180°С, а брикетирование ведут с усилием 160-170 кг/см2 при температуре смеси 140-150°С. Недостаток данного брикета - производство его весьма энергоемко из-за нагрева до 170-180°С с целью размягчения каменноугольного пека, сопровождается обильным дымовыделением, что увеличивает экологическую нагрузку. Содержание минерального масла в замасленной прокатной окалине в количестве 2-4% в результате прессования брикета снижается, но до отметки, превышающей 1%, что делает его непригодным для проведения плавки в чугуно- и сталеплавильных металлургических агрегатах (содержание масла в железосодержащей шихте для металлургического переплава не должно превышать 1%). Кроме того, пек в качестве связующего не обеспечивает как достаточной прочности брикета, необходимой при завалке в металлургический агрегат, так и высокотемпературной прочности, т.к. быстро выгорает, приводя к разрушению брикета.

Наиболее близким к заявленному брикету для выплавки чугуна и стали является брикет, изготовляемый по способу брикетирования железосодержащих отходов в виде окалины для плавки (Пат. РФ №2321647). Им является брикет для выплавки чугуна и стали, состоящий из замасленной прокатной окалины, чистой прокатной окалины и жидкого стекла.

Недостатками данного технического решения являются:

- прочностные и механические свойства брикетов низкие;

- большая трудоемкость процесса брикетирования, связанная с его многооперационностью (размол окалины, приготовление известково-силикатной суспензии, перемешивание, гранулирование, сушка, дальнейшая подготовка углеродсодержащего компонента, связующего на основе керамзита и соды, отвердителя на основе жидкого стекла);

- изготовление брикетов очень энергоемко, т.к. предполагает сушку при температуре 200-250°С после гранулирования при операции предварительной подготовки смеси чистой и замасленной прокатной окалины и сушку после прессования при 150°С. Расход жидкого стекла при подготовке замасленной прокатной окалины и изготовлении отверждающего раствора велик. Все это приводит к удорожанию стоимости брикета;

- регулирование маслосодержания в брикете (по техническим нормам не более 1%) при подготовке замасленной прокатной окалины происходит с помощью добавления изготовленной в определенной пропорции известково-силикатной суспензии, использование которой эффективно только при малом, не более 4%, содержании минерального масла в замасленной прокатной окалине;

- низкое содержание окислов железа в брикете, что снижает экономичность процесса выплавки металла.

Техническая задача, решаемая изобретением, заключается в увеличении прочностных характеристик брикетов, снижении стоимости брикета и расширении области утилизации прокатной окалины с высоким маслосодержанием.

Поставленная задача решается за счет того, что в брикете для производства чугуна и стали, состоящем из замасленной прокатной окалины, чистой прокатной окалины и жидкого стекла, согласно изобретению замасленная прокатная окалина содержит минерального масла до 12%, причем соотношение замасленной и чистой прокатной окалины в зависимости от замасленности прокатной окалины составляет от 1:1,02 до 1:12 при следующем соотношении компонентов, мас.%:

Использование замасленной окалины с содержанием минерального масла до 12% позволяет значительно расширить область утилизируемой замасленной окалины, т.е. использовать как исходное сырье железосодержащий шлам из вторичных отстойников прокатных цехов, из отвалов. Использование окалины с большей замасленностью не является целесообразным, поскольку становится невозможной утилизация замасленной окалины из-за слишком малого содержания ее в брикете.

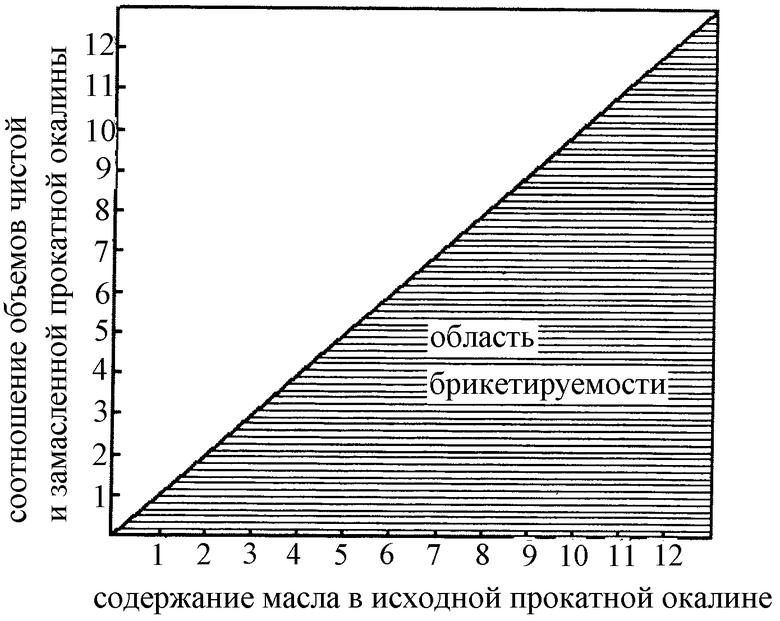

Соблюдение в брикете соотношений между замасленной прокатной окалиной количеством 7,6÷49,0% и чистой прокатной окалиной количеством 50,0-91,4% в пропорции от 1:1,02 до 1:12 позволяет повысить общее содержание в нем железа, что делает процесс выплавки более экономичным, а также регулировать содержание масла в брикете путем соблюдения определенных пропорций при смешивании замасленной и чистой окалины (от 1:1,02 до 1:12). При таком соотношении появляется возможность утилизировать в брикете замасленную прокатную окалину с замасленностью до 12%, не превышая ее общую допустимую норму в брикете в 1%.

Содержание в брикете жидкого стекла в количестве 1-2 мас.%, т.е. значительно меньше, чем используется в составе по прототипу, приводит к увеличению как ударной прочности брикета, так и его высокотемпературной прочности под нагрузкой. Процесс твердения с применением в качестве связки жидкого стекла связан с испарением воды, увеличением степени коллоидности SiO2, его коагуляции, уплотнения и естественной карбонизации, связанной с ускорением гидролиза силиката натрия [Утилизация вторичных материальных ресурсов в металлургии, М., 1994 г.]. Жидкое стекло, действующее в роли пептизатора в период смешивания формовочной смеси, значительно улучшает его распределение между частицами окалины, увеличивается контактная поверхность в общем объеме, что позволяет при затвердевании достигать положительных показателей прочности при малых расходах связующего. Эти процессы позволяют применить для формирования брикета технологически более простой и энергетически незатратный метод холодного брикетирования. Превышение же содержания жидкого стекла свыше 2% ведет к снижению сырой (низкотемпературной) прочности брикета и появлению нежелательного технологического сбоя в виде налипания на пуансоны.

Одновременно при таком количестве жидкого стекла достигаются наивысшие показатели механической прочности брикетов, т.к. обеспечены минимальные толщины клеевых слоев (максимальный ориентационный эффект, минимальные послеусадочные напряжения, мало дефектов) [Елишевич А.Г. Брикетирование полезных ископаемых, Киев, Одесса, 1990].

Брикет по прототипу изготовляли следующим образом. Замасленную прокатную окалину с содержанием 3,5% минерального масла предварительно обрабатывали силикатно-известковым раствором, содержащим известь в количестве 1,0 мас.% на 1 мас.% масла, которую добавляли к водному раствору жидкого стекла плотностью 1150 кг/м3 при их соотношении 1:2. Затем сушили и гранулировали подготовленную замасленную окалину при температуре 250°С. Следующей операцией изготовления брикета было смешивание чистой прокатной окалины и подготовленной замасленной прокатной окалины (70%) с измельченным углеродсодержащим материалом (коксовая пыль, угольные отсевы, бой графитовых электродов - 15%) и связующим (18%) в виде спеченного и измельченного керамзита, пищевой соды, кальцинированной соды, кремнефтористого натрия, наполнителя в виде керамзитовой пыли и жидкого стекла плотностью 1450 кг/м3. После этого смесь брикетировали и сушили при температуре 120°С.

Для изготовления брикетов по предлагаемой технологии использовали замасленную прокатную окалину, взятую из вторичных отстойников прокатных цехов Первоуральского новотрубного завода и из его шламоотвалов. Замасленная прокатная окалина соответствовала свойствам, указанным таблице 1.

Смешивание замасленной и чистой прокатной окалины производилось в механическом смесителе, куда дозированно подавалось и жидкое стекло (ГОСТ 13078-81). Брикетирование смеси проводили на гидропрессе при следующем режиме:

- усилие прессования - 20-30 т·с,

- выдержка при прессовании - 0,15-0,3 с,

- масса брикета - 150-160 г.

Размер брикетов в виде шайбы с цилиндрическим пояском составлял: диаметр - 50 мм, высота - 30-35 мм. Сушка осуществлялась на воздухе при комнатной температуре в течение 3 суток. Компонентный состав брикетов, изготовленных по известному и по предлагаемому рецепту, приведен в таблице 2.

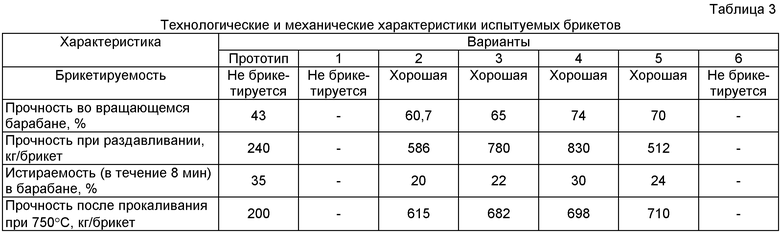

Результаты сравнительных испытаний физико-химических и механических свойств предлагаемых брикетов и брикетов, изготовленных по прототипу, проведенных лабораторно на базе ИТЦ «Челябинский металлургический комбинат», согласно ГОСТ 15137-77 «Руды железные и марганцевые, агломераты и окатыши. Метод определения прочности во вращающемся барабане», ГОСТ 24765-81 «Окатыши железорудные. Метод определения прочности на сжатие», по нормативно-технической документации, утвержденной на предприятии, представлены в таблице 3.

Анализ представленных данных говорит о том, что предлагаемый состав брикета позволяет улучшить по сравнению с прототипом его физико-механические свойства:

- прочность во вращающемся барабане возрастает на 41-72%;

- прочность при раздавливании возрастает в 2,13÷3,45 раза;

- истираемость (в течение 8 мин) в барабане уменьшается на 17÷75%;

- прочность после прокаливания при 800°С увеличивается в 1,59÷1,83 раза.

В случае, когда замасленность прокатной окалины превышает 12%, а соответственно, изменяется и соотношение утилизируемой замасленной прокатной окалины и чистой прокатной окалины в сторону увеличения объема последней, утилизация становится экономически нецелесообразной.

Превышение содержания жидкого стекла свыше 2% приводит к потере брикетируемости смеси. Кроме того, использование предлагаемого состава брикета позволяет применять метод холодного брикетирования при комнатной температуре, что значительно снижает энергозатратность процесса. Рекомендуемые соотношения объемов чистой прокатной окалины и замасленной прокатной окалины в зависимости от содержания масла в последней приведены на чертеже.

Варианты

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ В ВИДЕ ОКАЛИНЫ ДЛЯ ПЛАВКИ | 2006 |

|

RU2321647C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ БЕЗОБЖИГОВОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ЗАМАСЛЕННУЮ ОКАЛИНУ | 2000 |

|

RU2292405C2 |

| БРИКЕТ ДЛЯ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2330898C2 |

| Способ компактирования мелкодисперсных железосодержащих материалов для металлургического передела | 2024 |

|

RU2834776C1 |

| СПОСОБ ПОДГОТОВКИ ЗАМАСЛЕННЫХ ШИХТОВЫХ МАТЕРИАЛОВ В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 2002 |

|

RU2217511C1 |

| СПОСОБ ПОДГОТОВКИ ЗАМАСЛЕННЫХ И НЕЗАМАСЛЕННЫХ ШИХТОВЫХ МАТЕРИАЛОВ В ВИДЕ ОФЛЮСОВАННЫХ БРИКЕТОВ К ПЛАВКЕ | 2009 |

|

RU2429302C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

Изобретение относится к черной металлургии, в частности к подготовке шихтовых материалов для выплавки чугуна и стали. Брикет содержит 7,6-49% замасленной прокатной окалины, 50-91,4% чистой прокатной окалины и 1-2% жидкого стекла в качестве связующего. Замасленная окалина содержит до 12% минерального масла. Соотношение замасленной и чистой окалины в зависимости от содержания минерального масла в замасленной окалине составляет от 1:1,02 до 1:12 при содержании масла в брикете не выше 1%. Обеспечивается увеличение прочности брикетов и возможность утилизации прокатной окалины с высоким маслосодержанием. 1 ил., 3 табл.

Брикет для выплавки чугуна и стали, состоящий из замасленной прокатной окалины, чистой прокатной окалины и жидкого стекла, отличающийся тем, что замасленная прокатная окалина содержит до 12% минерального масла, причем соотношение замасленной и чистой прокатной окалины в зависимости от содержания минерального масла в замасленной окалине составляет от 1:1,02 до 1:12 при содержании масла в брикете не выше 1%, при следующем соотношении компонентов, мас.%:

| СПОСОБ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ В ВИДЕ ОКАЛИНЫ ДЛЯ ПЛАВКИ | 2006 |

|

RU2321647C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| Брикет для основного сталеплавильного процесса и способ производства брикета | 1986 |

|

SU1401064A1 |

| Шихта для утилизации замасленной окалины при агломерации | 1986 |

|

SU1407979A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2086676C1 |

| US 6451084 В1, 17.09.2002 | |||

| DE 4101584 А, 23.07.1992 | |||

| DE 19520651 А1, 12.12.1996. | |||

Авторы

Даты

2012-02-10—Публикация

2010-03-31—Подача