Настоящее изобретение относится к устройству для зажима обрабатываемой детали в определенном положении в рабочей зоне станка, содержащему зажимной патрон, приспособленный для закрепления в рабочей зоне станка, держатель обрабатываемой детали, приспособленный для закрепления к зажимному патрону и прижатия к нему, и прижимной механизм для прижатия держателя обрабатываемой детали к зажимному патрону.

Такое устройство, хорошо известное на данном уровне техники, в первую очередь служит для зажима обрабатываемой детали, подвергаемой механической обработке, в рабочей зоне станка с очень большой точностью. Особенно важно, чтобы обеспечивалось также повторение точности. Другими словами, обрабатываемая деталь, помещенная на держатель обрабатываемой детали, должна быть зажата последовательно много раз в зажимном патроне, приспособленном к держателю обрабатываемой детали, и таким образом всегда будет иметь точно определенное положение по направлению оси X, по направлению оси Y, по направлению оси Z и также относительно угловой ориентации вокруг оси Z, например, в обстоятельствах, если держатель обрабатываемой детали, несущий обрабатываемую деталь, подвергаемую механической обработке, должен быть зажат в различных станках, в которых последовательно выполняют различные операции по механической обработке и каждый из которых оборудован идентичным зажимным патроном, или также на измерительных и испытательных станциях, оборудованных такими же зажимными патронами.

В Европейском патенте 0255042 описано устройство для зажима обрабатываемой детали в определенном положении в рабочей зоне станка, содержащее зажимной патрон, выполненный с возможностью закрепления в рабочей зоне станка, держатель обрабатываемой детали, выполненный с возможностью крепления и прижатия к зажимному патрону, и прижимной механизм для прижатия держателя обрабатываемой детали к зажимному патрону, выполненный с возможностью перевода из положения высвобождения в положение зажима и наоборот. Прижимной механизм в положении зажима служит для крепления держателя обрабатываемой детали к зажимному патрону для сохранения определенного положения. Зажимной патрон и держатель обрабатываемой детали содержат первые и вторые элементы установки в заданное положение соответственно, служащие для определения положения держателя обрабатываемой детали относительно зажимного патрона по трем осям координат, каждая из которых проходит перпендикулярно двум остальным, а также относительно угловой ориентации.

Указанными элементами служат две пары устанавливающих в заданное положение регулировочных планок, выступающих над поверхностью зажимного патрона, оборудованных контактными поверхностями для ориентации держателя обрабатываемой детали по направлениям осей Х и Y, и четыре штифта, выступающих над поверхностью зажимного патрона и обеспечивающих определение положения держателя обрабатываемой детали по оси Z. Держатель обрабатываемой детали включает плоскую поверхность, приспособленную для опирания на вышеуказанные штифты, выполненные на зажимном патроне. На поверхности обрабатываемой детали выполнены две пары канавок, расположение которых соответствует одной из регулировочных планок. Канавки снабжены упругими ребрами, предназначенными для опоры на контактные поверхности регулировочных планок. Прижимной механизм осуществлен тем, что держатель обрабатываемой детали имеет центральное отверстие для размещения работающего на растяжение болта, посредством которого передается усилие прижатия, требуемое для сохранения определенного расположения между держателем обрабатываемой детали и зажимным патроном.

Однако известное устройство не способно оказывать сопротивление высоким опрокидывающим моментам или крутящим силам, возникающим, в частности, в случае операции резания, или если механически обрабатываемая деталь относительно велика.

Таким образом, техническим результатом настоящего изобретения является создание устройства для зажима обрабатываемой детали в определенном положении в рабочей зоне станка, в котором держатель обрабатываемой детали прижат к зажимному патрону, и таким образом механически обрабатываемая деталь имеет значительно повышенное сопротивление опрокидывающим моментам и крутящим силам, одновременно предотвращается опасность перемещения держателя обрабатываемой детали и обрабатываемой детали относительно зажимного патрона благодаря поддержанию очень высокой точности расположения держателя обрабатываемой детали относительно зажимного патрона, в особенности также в случаях повторения зажимов, как было объяснено выше.

Этот технический результат достигается тем, что устройство для зажима обрабатываемой детали в определенном положении в рабочей зоне станка содержит зажимной патрон, выполненный с возможностью закрепления в рабочей зоне станка, держатель обрабатываемой детали, выполненный с возможностью крепления и прижатия к зажимному патрону, и прижимной механизм для прижатия держателя обрабатываемой детали к зажимному патрону, выполненный с возможностью перевода из положения высвобождения в положение зажима и наоборот, при этом указанный прижимной механизм в положении зажима служит для крепления держателя обрабатываемой детали к зажимному патрону для сохранения определенного положения, а зажимной патрон и держатель обрабатываемой детали содержат первые и вторые элементы установки в заданное положение, соответственно, служащие для определения положения держателя обрабатываемой детали относительно зажимного патрона по трем осям координат, каждая из которых проходит перпендикулярно двум остальным, а также относительно угловой ориентации. Согласно изобретению прижимной механизм содержит множество прижимных средств, каждое из которых имеет направление действия вдоль линейной траектории, каждая из которых расположена поверх или рядом с воображаемой цилиндрической поверхностью, пересекающей первые и вторые элементы установки в заданное положение.

В связи с тем, что предусмотрено множество индивидуальных прижимных средств, расположенных в основном, например, по кругу, прижимающие силы действуют точно в их местоположениях, где они могут развить максимальный эффект, т. е. на участке первых и вторых элементов установки в заданное положение. В результате этого длина рычагов, существенная для возникновения опрокидывающегося момента и крутящего момента, равна нулю или, по меньшей мере, чрезвычайно мала. Этим фактом объясняется высокое сопротивление устройства в соответствии с изобретением непредвиденным изменениям положения, вызываемым опрокидывающими и крутящими моментами, возникающими под действием тяжелой нагрузки.

Для дополнительного увеличения требуемого высокого сопротивления непредвиденным изменениям положения, вызываемым опрокидывающими и крутящими моментами, возникающими под действием тяжелой нагрузки, в предпочтительном варианте исполнения изобретения предусмотрено, что вышеупомянутые направления действия прижимных средств расположены снаружи от воображаемой цилиндрической поверхности, пересекающей первые и вторые элементы установки в заданное положение. Это может быть реализовано, например, посредством зажимного патрона, выполненного в виде цилиндра, и держателя обрабатываемой детали, выполненного в виде полого цилиндра. Прижимные средства могут быть выполнены в виде прижимных шариков, равномерно распределенных по периферии зажимного патрона, а на внутренней цилиндрической поверхности держателя обрабатываемой детали может быть выполнена круговая канавка для взаимодействия с прижимными шариками.

В зажимном патроне может быть выполнена круговая камера, прижимной механизм может быть выполнен в виде круговой гильзы, смонтированной в круговой камере с возможностью осевого перемещения под действием пружин, при этом прижимные шарики могут быть оперты на круговую гильзу, служащую для их вдавливания в круговую канавку держателя обрабатываемой детали при упомянутом осевом перемещении.

Круговая гильза может быть установлена с возможностью перемещения под действием пневматических или гидравлических сил из рабочего положения вдавливания прижимных шариков в круговую канавку держателя обрабатываемой детали в опорное положение их высвобождения.

В круговой гильзе может быть выполнена периферическая канавка, служащая для размещения в ней прижимных шариков при опорном положении круговой гильзы.

В зажимном патроне могут быть выполнены радиальные отверстия, равномерно распределенные по его периферии и служащие для размещения в них прижимных шариков. Количество прижимных шариков может составлять двенадцать.

Круговая канавка в сечении может быть выполнена V-образной.

Осевое положение круговой канавки может быть определено из условия захода в нее прижимных шариков при свободном расположении держателя обрабатываемой детали на зажимном патроне, при этом плоскость симметрии круговой канавки может быть расположена немного выше центров прижимных шариков, размещенных в радиальных отверстиях.

Зажимной патрон может быть выполнен в виде цилиндра, а держатель обрабатываемой детали - в виде полого цилиндра и кольцевой пластины, закрывающей его с одного торца из условия возможности закрепления зажимного патрона в держателе обрабатываемой детали при нахождении устройства в положении зажима.

Зажимной патрон и держатель обрабатываемой детали могут иметь центральное отверстие для приема удлиненных обрабатываемых деталей.

Далее конструктивное исполнение устройства в соответствии с изобретением будет описано со ссылками на прилагаемые чертежи, на которых изображено следующее:

фиг.1 изображает перспективный вид зажимного патрона;

фиг.2 - вид сверху зажимного патрона, показанного на фиг.1;

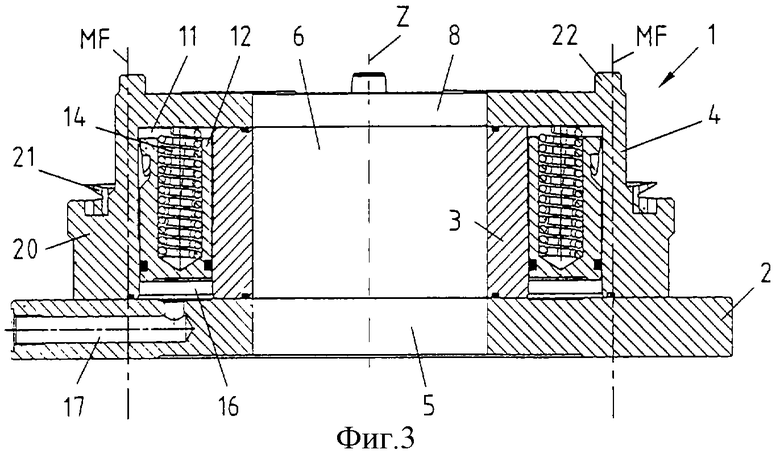

фиг.3 - вид в сечении зажимного патрона по линии III-III на фиг.2;

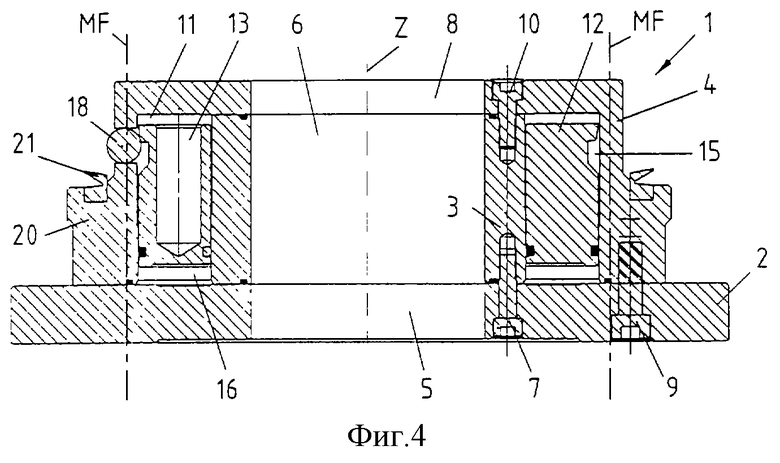

фиг.4 - вид в сечении зажимного патрона по линии IV-IV на фиг.2;

фиг.5 - вид в сечении зажимного патрона по линии V-V на фиг.2;

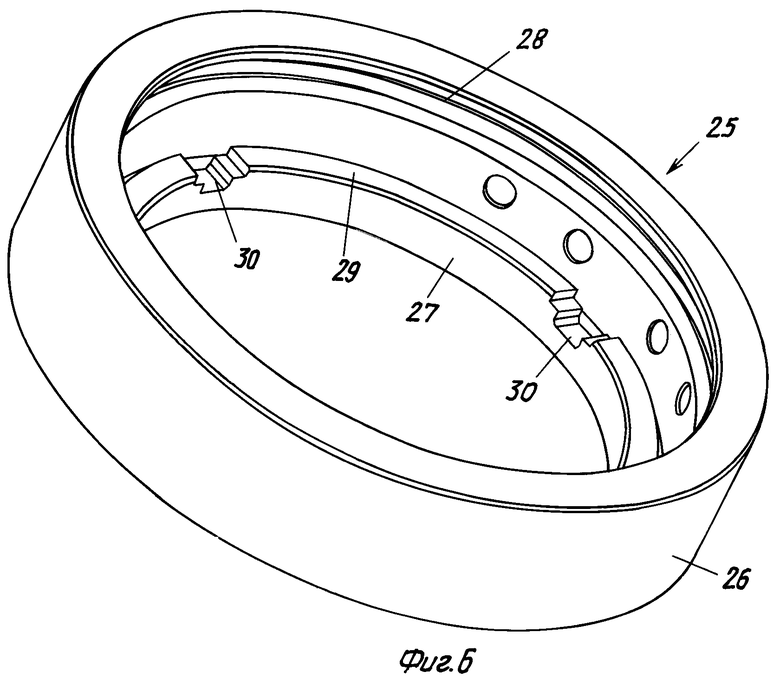

фиг.6 - перспективный вид держателя обрабатываемой детали;

фиг.7 - вид снизу держателя обрабатываемой детали, показанной на фиг.6;

фиг.8 - вид в сечении держателя обрабатываемой детали по линии VIII-VIII на фиг.7;

фиг. 9 - схематический частичный вид в разрезе центрального отверстия и центрирующего штифта в увеличенном масштабе.

Устройство для зажима обрабатываемой детали в определенном положении в рабочей зоне станка содержит, с одной стороны, зажимной патрон 1, показанный на фиг. 1-5, и, с другой стороны, держатель 25 обрабатываемой детали, показанный на фиг.6-8. В то время как зажимной патрон, по существу, приспособлен к тому, чтобы он был закреплен в рабочей зоне станка (не показано), держатель 25 обрабатываемой детали служит для того, чтобы в него вставлялась и удерживалась обрабатываемая деталь, подлежащая механической обработке. Необходимо подчеркнуть, что используемое в данном описании выражение "обрабатываемая деталь" необходимо понимать в общем смысле, в частности обрабатываемая деталь может представлять собой инструмент, подлежащий механической обработке, например электрод для устройства электроэрозионной обработки.

Как можно увидеть, в частности, на фиг.3-5, зажимной патрон 1 в основном содержит три части, то есть основную часть или основной элемент 2, промежуточную часть 3 и головную часть 4. В варианте исполнения, показанном на чертежах, основной элемент 2 имеет форму круглого диска или плоской детали, в которой выполнено центральное отверстие 5; назначение этого отверстия будет дополнительно объяснено далее. Промежуточная часть 3 снабжена центральным отверстием 6, имеющим тот же диаметр, что и отверстие 5, и имеющим форму цилиндрического или трубчатого элемента. Она соединена с основным элементом 2 посредством винтов 7. В конце концов головная часть 4 также имеет центральное отверстие 8 того же диаметра, что и отверстие 5, 6. Она имеет, по существу, форму горшка или шляпы, внутренний диаметр которого больше, чем наружный диаметр промежуточной части 3. Головная часть, с одной стороны, соединена с основным элементом 2 посредством винтов 9 и, с другой стороны, соединена с промежуточной частью 3 посредством винтов 10. Посредством вышеуказанной конструкции крайне жесткий и устойчивый на изгиб корпус зажимного патрона выполнен так, что кроме того, он может быть легко разобран, например, с целью ремонта.

Благодаря тому факту, что внутренний диаметр головной части 4 больше, чем наружный диаметр промежуточной части 3, создается круговая камера 11 между этими двумя частями 3 и 4. Круговую камеру 11 уплотняют посредством подходящих уплотнительных элементов, показанных на чертежах (фиг.3-5), но подробно не описанных. Внутрь этой круговой камеры 11 вставляют круговую гильзу 12 таким образом, что она может перемещаться вдоль центральной оси Z зажимного патрона 1. Круговая гильза 12 снабжена глухими отверстиями 13, равномерно распределенными вдоль ее периферии и приспособленными для приема растягивающих или зажимающих пружин 14. Пружины 14 опираются на нижнюю поверхность головной части 4 и смещают круговую гильзу 12 вниз. Более того, круговая гильза 12 снабжена наружной периферической канавкой 15. Нижняя боковая стенка этой канавки 15 наклонена наружу вниз. Эта канавка 15 служит для того, чтобы в нее частично заходили прижимные шарики 18.

Под круговой гильзой 12 расположена полая круговая камера 16, соединяющаяся с соединительным отверстием 17, выполненным в основном элементе 2. Посредством этого соединительного отверстия 17 круговая камера 16 может быть заполнена сжатым воздухом, действующим на круговую гильзу 12 и двигающим последнюю вверх против давления пружин 14.

Головная часть 4 снабжена множеством радиально проходящих отверстий 19, имеющих диаметр, который, по существу, соответствует диаметру прижимных шариков 18, и служащих для того, чтобы в них заходили эти прижимные шарики 18. Уровень высоты этих отверстий 19 и уровень высоты периферической канавки 15 находится в таком соотношении, что прижимные шарики 18, вставленные в отверстия 19, могут входить в периферическую канавку 15, если круговая гильза 12 под действием сжатого воздуха в круговой камере 16 и против усилия пружин 14 перемещается в ее самое верхнее положение. Таким образом, прижимные шарики 18 могут заходить в периферическую канавку 15 до такой степени, что прижимные шарики 18 не выступают выше наружной периферии головной части 4.

В конце концов головная часть 4 снабжена наружным периферическим буртиком 20. В верхнюю поверхность этого буртика 20 вставлен уплотнительный элемент 21.

Верхняя поверхность 24 головной части 4 снабжена четырьмя выступающими центрирующими штифтами 22, которые имеют, по существу, призматическую форму и расположены равномерно распределенными вдоль участка кромки верхней поверхности 24 головной части 4. Два расположенных напротив центрирующих штифта 22 определяют удлинение по оси X, в то время как остальные два расположенных напротив центрирующих штифта 22 определяют удлинение по оси Y, проходящей перпендикулярно оси X. Точка пересечения оси Х и оси Y определяет ось Z (фиг.3-5), проходящую перпендикулярно как оси X, так и оси Y. Как будет дополнительно объяснено позже, по меньшей мере, две периферические, расположенные напротив, боковые поверхности центрирующих штифтов 22 слегка наклонены по отношению к оси Z.

Более того, верхняя поверхность 24 головной части 4 снабжена четырьмя плоскими частями 23 поверхности, каждая из которых проходит в данном конструктивном исполнении радиально между двумя примыкающими центрирующими штифтами 22. Части 23 поверхности слегка выступают над верхней поверхностью 24 головной части 4. Эти части 23 поверхности служат осями координат Z, как будет дополнительно объяснено ниже.

Конструкция держателя 25 обрабатываемой детали показана на фиг.6-8. Как можно увидеть в особенности на фиг.6 и 8, сплошной держатель 25 обрабатываемой детали содержит периферическую часть 26, имеющую, по существу, цилиндрическую или трубчатую форму, а также верхнюю часть в форме кольца 27. Внутренний диаметр периферической части 26, по существу, соответствует наружному диаметру головной части 4 зажимного патрона 1, конечно с небольшим зазором, так что держатель 25 обрабатываемой детали может быть надет на зажимной патрон 1.

Во внутренней стенке периферической части 26 держателя 25 обрабатываемой детали выполнена круговая канавка 28, две боковые стенки которой проходят конически одна от другой, если смотреть по направлению к внутренней стороне периферической части 26. Другими словами, круговая канавка 28 имеет, по существу, поперечное сечение в форме буквы V. Осевое положение круговой канавки 28, т.е. уровень высоты по отношению к оси Z, определяется тем, что прижимные шарики 18, схематически показанные на фиг.8, могут заходить в канавку 28, если держатель 25 обрабатываемой детали свободно лежит на зажимном патроне 1. В этом положении прижимные шарики 18 слегка смещены в осевом направлении вниз по отношению к простирающейся в осевом направлении плоскости симметрии S-S круговой канавки 28. Другими словами, если держатель 25 обрабатываемой детали свободно лежит на зажимном патроне 1, вышеуказанная плоскость симметрии S-S круговой канавки 28 расположена немного выше центров прижимных шариков 18, вставленных в отверстии 19 промежуточной части 3 зажимного патрона 1.

Верхняя часть 27 держателя 25 обрабатываемой детали снабжена буртиком в форме кольца 29, выступающим по направлению к внутренней стороне периферической части 26. Таким образом, средний диаметр этого буртика 29, по существу, соответствует диаметру круга, вдоль которого расположены четыре центрирующих штифта 22, выполненные на головной части 4 зажимного патрона 1. Передняя поверхность этого буртика 29, который выступает по направлению к внутренней стороне периферической части 26 держателя 25 обрабатываемой детали, слегка отшлифована как плоскость и служит осью координат Z держателя 25 обрабатываемой детали. Она приспособлена для взаимодействия с вышеуказанными частями 23 плоской поверхности, расположенными на верхней поверхности 24 головной части 4 зажимного патрона 1. Более того, вышеуказанная передняя поверхность снабжена четырьмя выемками 30, равномерно распределенными вдоль периферии этой передней поверхности. Точная конструкция этих выемок будет дополнительно описана ниже. В любом случае эти четыре выемки 30 приспособлены для взаимодействия с четырьмя центрирующими штифтами 22, выполненными на верхней поверхности 24 головной части 4 зажимного патрона 1.

Хотя четыре центрирующих штифта 22 и четыре выемки 30, взаимодействующие между собой, показаны и описаны в настоящем варианте выполнения, понятно, что возможно также использовать три, шесть, восемь или большее число, входящее в математическое подмножество зацепления Хирта, центрирующих штифтов 22 и выемок 30 с целью обеспечения установки в заданное положение держателя 25 обрабатываемой детали по отношению к зажимному патрону 1 по направлению осей Х и Y, так же как относительно угловой ориентации.

На фиг.9 показан схематический частичный вид в разрезе центрирующей выемки 30 и центрирующего штифта 22 в увеличенном масштабе. Выемка 30 выполнена как двухступенчатая канавка и содержит два буртика 31а и 31b. Как отмечено ранее, центрирующие штифты 22 являются слегка коническими вследствие того, что, по меньшей мере, две периферические, расположенные напротив, боковые поверхности центрирующих штифтов 22 слегка наклонены по отношению к оси Z. На практике угол наклона может находиться в пределах между 3 и 9o. Кромки 32а, 32b буртиков 31а и 31b, выступающие по направлению к внутренней стороне канавки 30, предназначены для определения положения держателя обрабатываемой детали 25 по отношению к зажимному патрону 1 в направлении осей Х и Y, так же как относительно угловой ориентации. Таким образом, расстояние между этими кромками 32а, 32b несколько меньше, чем ширина конического центрирующего штифта 22, входящего в зацепление с выемкой 30, измеренная между точками или линиями контакта двух расположенных напротив боковых поверхностей штифта 22, когда обрабатываемая деталь крепко зажата в зажимном патроне 1.

Взаимные размеры держателя 25 обрабатываемой детали и зажимного патрона 1 выбираются так, чтобы привести к следующему результату.

Если держатель 25 обрабатываемой детали свободно лежит на зажимном патроне 1, центрирующие штифты 22 входят в зацепление с соответствующими центрирующими выемками 30, посредством чего боковые поверхности 22а центрирующих штифтов 22 вступают в линейный контакт с кромками 32а, 32b соответственно буртиков 31а, 31b соответственно. При этих условиях плоская шлифованная торцевая поверхность буртика 29 держателя 25 обрабатываемой детали, служащая осью координат Z держателя 25, еще не примыкает к частям плоской поверхности 23, которыми снабжена головная часть 4 зажимного патрона 1, выступающим несколько выше его верхней поверхности и служащим осью координат Z зажимного патрона 1. В этом положении возникает небольшой зазор между торцевой поверхностью буртика 29 и поверхностью частей 23 с шириной в несколько сотых миллиметра. С другой стороны, особое значение имеет тот факт, что положение держателя 25 обрабатываемой детали по отношению к зажимному патрону 1 по направлению осей Х и Y, так же как относительно угловой ориентации, окончательно определено.

Как было указано выше, осевое положение круговой канавки 28 в держателе 25 обрабатываемой детали определяется таким образом, что прижимные шарики 18 зажимного патрона 1 могут заходить в канавку 28, если держатель 25 обрабатываемой детали свободно лежит на зажимном патроне 1, причем плоскость симметрии S-S круговой канавки 28 расположена немного выше центров зажимных шариков 18, вставленных в радиально простирающиеся отверстия 19 промежуточной части 3 зажимного патрона 1. С другой стороны, для обеспечения того, чтобы держатель 25 обрабатываемой детали свободно лежал на зажимном патроне 1, прижимные шарики 18 зажимного патрона 1 должны находиться во втянутом положении. Это достигается (фиг.3-5) путем подачи сжатого воздуха в круговую камеру 16 под круговой гильзой 12, в результате чего круговая гильза 12 должна совершать движение вверх против давления пружин 14. Таким образом, периферическая канавка 15, выполненная в круговой гильзе 12, движется в положение, когда она находится на одной линии с прижимными шариками 18, так что последние могут заходить в канавку 15 и не выступают над поверхностью промежуточной части 3 зажимного патрона 1.

Когда держатель 25 обрабатываемой детали свободно лежит на зажимном патроне 1 и окончательно установлен в заданном положении по отношению к направлению осей Х и Y, так же как относительно его угловой ориентации, избыточное давление в круговой камере 16 прекращается, результатом чего является то, что круговая гильза 12 движется вниз под влиянием силы давления пружин 14. Таким образом, прижимные шарики 18 заходят в круговую канавку 28 держателя 25 обрабатываемой детали. В связи с вышеуказанным слегка асимметричным опорным положением между прижимными шариками 18 и круговой канавкой 28 и благодаря тому, что круговая канавка 28 имеет V-образную конструкцию, как видно на чертеже в поперечном сечении, держатель 25 обрабатываемой детали прижимается к зажимному патрону 1 на практике с силой в диапазоне между 2000 и 3000 Н. Под действием этой прижимающей силы, действующей в направлении оси Z, буртики 31а, 31b соответственно упруго деформируются на участке их кромок 32а, 32b соответственно, в частности, до такого значения, что торцевая поверхность буртика 29 держателя 25 обрабатываемой детали примыкает к слегка приподнятым частям 23 поверхности головной части 4 зажимного патрона 1. Результатом этого является то, что держатель 25 обрабатываемой детали точно установлен в заданное положение по отношению к зажимному патрону 1, так же как в направлении оси Z.

Из этих объяснений очевидно, что прижимающая сила, действующая параллельно направлению оси Z, передается посредством прижимных шариков 18 держателю 25 обрабатываемой детали для прижатия последнего к зажимному патрону 1, в частности, в настоящем варианте выполнения по двенадцати местам, равномерно распределенным вдоль периферии промежуточной части 3 зажимного патрона 1. Другими словами, вся прижимающая сила, действующая на держатель 25 обрабатываемой детали, представляет собой сумму двенадцати индивидуальных компонентов прижимающей силы, каждый из которых передается одним из двенадцати прижимных шариков 18. Таким образом, линии воздействия этих компонентов прижимающей силы расположены на цилиндрической поверхности MF (фиг.2-5 и 8), которая проходит в зависимости от выбранного размера зажимного патрона 1 и держателя 25 обрабатываемой детали, а также в зависимости от точного расположения центрирующих штифтов 22, выемок 30 и торцевой поверхности буртика 29 через элементы 22, 30, 29, т.е. пересекает эти элементы или проходит непосредственно рядом с этими элементами, предпочтительно слегка наружу от них. Таким образом, обеспечивается действие прижимающей силы точно в тех местах, где она действительно требуется, и, следовательно, изгибающие усилия, присутствующие в держателях обрабатываемой детали по известному уровню техники, сильно уменьшаются и полностью предотвращаются соответственно. Более того, опрокидывающие моменты, возникающие во время механической обработки обрабатываемой детали, значительно больше амортизируются, чем в случае держателя обрабатываемой детали по известному уровню техники с центральным зажимным устройством.

Понятно, что круговая гильза 12 может приводиться в действие вместо сжатого воздуха также гидравлически.

Окончательная форма выемок 30 держателя 25 обрабатываемой детали предпочтительно выполняется путем пластической деформации, например путем штампования. Таким образом, очень высокая точность может быть достигнута даже при серийном производстве. Массивные центрирующие штифты 22, имеющие слегка наклоненные боковые поверхности, обеспечивают во взаимодействии с выемками 30 то, что могут быть переданы даже высокие крутящие моменты.

В стабильность и жесткость системы зажимной патрон/держатель обрабатываемой детали в положении зажима вносит свой вклад также то обстоятельство, что держатель обрабатываемой детали, включающий его центрирующие элементы в направлениях осей X, Y и Z и угловой ориентации, представляет собой одну сплошную конструкцию. Посредством формы держателя 25 обрабатываемой детали, по существу, в виде горшка или шляпы существенные части и элементы зажимного патрона 1 охватываются тогда, когда система находится в работе, посредством чего конкретно центрирующие элементы 22, 23, 30 хорошо защищены от загрязнения. Такая защита улучшается путем наличия уплотнительного элемента 21 (фиг. 3-5), расположенного на верхней стороне буртика 20, на котором расположена нижняя торцевая поверхность периферической части 26 держателя 25 обрабатываемой детали.

Наличие центральных отверстий 5, 6, 8 соответственно в основном элементе 2, в промежуточной части 3, в головной части 4 соответственно в связи с конструкцией, по существу, кольцевой формы держателя 25 обрабатываемой детали обеспечивает также зажим и механическую обработку удлиненных механических деталей. Например, лопасти турбин или роторы турбин могут быть помещены в вышеуказанные отверстия для механической обработки так называемого "пихтового дерева" лопастей турбин.

Если можно обойтись без вышеуказанных центральных отверстий зажимной системы в соответствии с настоящим изобретением, возможно предусмотреть дополнительный центральный прижимной механизм для дополнительного увеличения прижимающей силы, оказывающей давление на держатель обрабатываемой детали, или обеспечить дополнительную независимую зажимную систему, известную по данному уровню техники, например, для того, чтобы зажимать маленькие обрабатываемые детали.

Изобретение может быть использовано на металлорежущих станках. Устройство содержит зажимной патрон, смонтированный в рабочей зоне станка, и держатель обрабатываемой детали, который может быть надет на зажимной патрон и прижат к нему. Первые элементы установки в заданное положение, выполненные на зажимном патроне, и вторые элементы установки в заданное положение, выполненные на держателе обрабатываемой детали, взаимодействуют таким образом, чтобы определить положение держателя обрабатываемой детали по трем осям координат, каждая из которых проходит перпендикулярно остальным, а также относительно угловой ориентации. Прижимной механизм закрепляет держатель обрабатываемой детали к зажимному патрону в вышеуказанном определенном положении. Прижимной механизм содержит множество прижимных средств, каждое из которых имеет линейное направление действия, причем все эти линейные направления действия расположены поверх или рядом с воображаемой цилиндрической поверхностью, пересекающей первые и вторые элементы установки в заданное положение. Изобретение позволяет повысить точность зажима обрабатываемых деталей. 12 з.п. ф-лы, 9 ил.

| ТГХКЙПССКАЯб»БЛЙОГ?{КАЗАТВОР | 0 |

|

SU255042A1 |

| ПНЕВМАТИЧЕСКИЙ ГИДРОПЛАСТОВЫЙ ПАТРОН | 1992 |

|

RU2104127C1 |

| US 3386315, 04.06.1968. | |||

Авторы

Даты

2003-05-10—Публикация

2000-07-13—Подача