Данное изобретение касается устройства и способов обеспечения постоянных в размерах адсорбирующих изделий, которые содержат волокна целлюлозы и, в частности, касается изделий такого типа, сжатых в цилиндрические тампоны, имеющие округленный или полусферический кончик. Изобретение обеспечивает способы и устройство для производства постоянных в размерах, имеющих гладкую поверхность тампонов с полусферическим кончиком, имеющих гладкую поверхность.

Адсорбирующие цилиндрические тампоны сейчас широко используют для нескольких целей в области медицины и стоматологии, но прежде всего их используют в области женской гигиены в качестве менструальных тампонов. В последней области имеется два основных типа тампонов: тампоны, вводимые пальцами, и тампоны, вводимые с помощью аппликатора. Оба типа обычно выполняют посредством сгибания или сворачивания рыхло связанной и по существу прямоугольной полоски адсорбирующего материала, обычно волокнистого и ячеистого по своей природе, в заготовку, а затем сжатие заготовки в изделие цилиндрической формы. В случае пальцевых тампонов изделие затем обертывают и упаковывают, а в случае аппликаторных тампонов изделие сначала вводят в аппликатор, а затем обертывают и упаковывают.

В обоих случаях желательно, чтобы тампон поддерживал свою конечную сжатую форму и имел полусферический кончик с гладкой наружной поверхностью, при этом облегчается и удаление из аппликатора, и/или упаковывание, и введение во влагалище. С этой целью уровень техники дает различные предложения для обеспечения устойчивой формы кончика и гладкости его поверхности в виде купола. В патенте США 4081884, например, предложено сжимать заготовку тампона сначала радиально, а затем аксиально и при аксиальном сжатии нагревать, чтобы придать устойчивую конфигурацию сжатому изделию. Аксиальное сжатие прикладывают в такой степени, чтобы длина аксиально сжатого тампона составляла около 90-98% желаемой длины тампона в конечном состоянии. Благодаря способу термофиксации, описанному в этом патенте, тампон "вырастает" ненамного, то есть всего на 2-10% от конечной длины. Этот способ действительно обеспечивает относительно устойчивый в размерах тампон, однако для требуемой стадии нагревания нужно дорогое оборудование, и, в частности, этот способ трудно осуществим при больших скоростях производства (более полутора тысяч тампонов в минуту), требуемых для коммерческого применения.

В данной области также предлагалось выполнять тампон с гладким передним или вводимым концом, и, в частности, выполнять его кончик сужающимся, куполообразным или полусферическим для облегчения введения. Такое предложение можно найти в патенте США 3738364, в котором описан пресс-шток, имеющий выемку для придания сужающейся формы заготовке тампона. Позднее в Европейской заявке 94/102244.4, поданной 14 февраля 1994 г., была описана заготовка тампона, которую аксиально сжимают в цилиндре между двумя пресс-штоками, причем пресс-шток для вводимого конца имеет купол в виде выемки для придания полусферической формы вводимому концу тампона. Такая система, как было обнаружено, хорошо функционирует при небольшой степени аксиального сжатия. С другой стороны, как будет описано здесь более подробно, и таким системам присущи недостатки. Это особенно справедливо при стремлении обеспечить стабильность размеров без стадии термофиксации и, в то же время, при попытке обеспечить вводимый конец в виде купола.

Данное изобретение поэтому касается обеспечения улучшенного устройства и способа сжатия цилиндрической заготовки в тампон, который будет иметь постоянные размеры и вводимый конец в виде купола. А именно, изобретение предусматривает введение цилиндрической заготовки в цилиндрическую камеру для аксиального сжатия, причем камера имеет вводимый конец, противоположный конец извлечения и цилиндрические боковые стенки между ними. Конец извлечения камеры открыт и приспособлен для подачи цилиндрической заготовки в камеру и для приема возвратно-поступательного сжимающего пресс-штока. Сжимающий пресс-шток установлен с возможностью аксиального возвратно-поступательного движения в камере и приложения аксиального сжимающего усилия к концу извлечения введенной в камеру цилиндрической заготовки. Вводимый конец камеры представляет собой неподвижную закрытую стенку для вводимого конца цилиндрической заготовки, когда она помещена в камеру. После подачи заготовки в камеру и введения аксиально сжимающего пресс-штока в направлении вводимого конца для аксиального сжатия заготовки между ними, вводимый конец заготовки прижимается к закрытой внутренней поверхности вводимого конца камеры и принимает форму этой внутренней поверхности; предпочтительно в виде купола с гладкой поверхностью, например, полусферической формы.

Согласно данному изобретению устойчивость формы достигается не как в уровне техники посредством незначительного сжатия и восстановления формы в связи с термофиксацией, а посредством стадии сильного аксиального сжатия. В стадии аксиального сжатия в варианте выполнения данного изобретения заготовка сжимается от ее первоначальной длины до длины, составляющей от около 15 до 30% от ее первоначальной длины. Заготовке затем позволяют восстанавливать форму в конечный сжатый тампон с восстановленной длиной, составляющей от около 50 до 80% от первоначальной длины заготовки. Длину заготовки выбирают такой, чтобы получить конечный тампон, имеющий желаемую конечную длину, например, около 45 мм.

Было обнаружено, что высокая степень аксиального сжатия приводит к образованию тампона стабильных размеров без необходимости термофиксации. Хотя точные причины удивительной стабильности тампона не полностью изучены, полагают, что она является следствием образования круговых складок на цилиндрической поверхности заготовки на стадии сжатия. Эти складки стремятся загнуться на цилиндрическую поверхность. Когда их раскрытию что-то препятствует, как в случае, когда конечный тампон упакован и/или помещен в аппликатор, эти складки препятствуют аксиальному расширению. Однако было обнаружено, что высокая степень сжатия в совокупности с традиционным способом и устройством образования купола не приводят к гладкой поверхности вводимого конца в виде купола. Соответственно, закрытый вводимый конец камеры сжатия по изобретению выполнен особым образом для обеспечения такой гладкой поверхности. В частности, закрытая торцевая стенка камеры содержит сквозной канал. Канал, в основном, коаксиален камере и имеет периферию у стенки вводимого конца меньшего диаметра, чем диаметр цилиндрической камеры сжатия. Канал приспособлен для приема возвратно-поступательного выталкивающего штока, имеющего поверхность, обращенную в камеру. Этот шток может быть установлен в его первом положении с толкающей поверхностью, переходящей в стенку вводимого конца. Кроме того, пресс-шток может быть аксиально выведен из такого первого положения через канал и через камеру сжатия для выталкивания аксиально сжатой заготовки. Когда пресс-шток установлен в первом положении, его поверхность и стенка вводимого конца камеры сжатия вместе образуют гладкую куполообразную поверхность, чтобы придать гладкую куполообразную форму вводимому концу заготовки, когда заготовка сжимается под действием пресс-штока. Гладкая куполообразная поверхность может быть обеспечена посредством того, что пресс-шток плотно подогнан к каналу по его периферии так, чтобы по существу не было промежутка между периферией канала и поверхностью пресс-штока. Форма купола может быть придана посредством обработки стенки вводимого конца с пресс-штоком на месте, таким образом, чтобы получить сплошную гладкую куполообразную поверхность. Поскольку пресс-шток плотно подогнан к каналу, то на вводимом конце тампона не образуется гребней, несмотря на высокую степень аксиального сжатия. Несмотря на плотную посадку пресс-штока в канале, поскольку периферия канала имеет меньший диаметр, чем камера и, следовательно, радиально отстоит от боковых стенок камеры, пресс-шток имеет достаточный зазор для перемещения через камеру и для выталкивания тампона без помех со стороны стенок камеры.

Краткое описание чертежей.

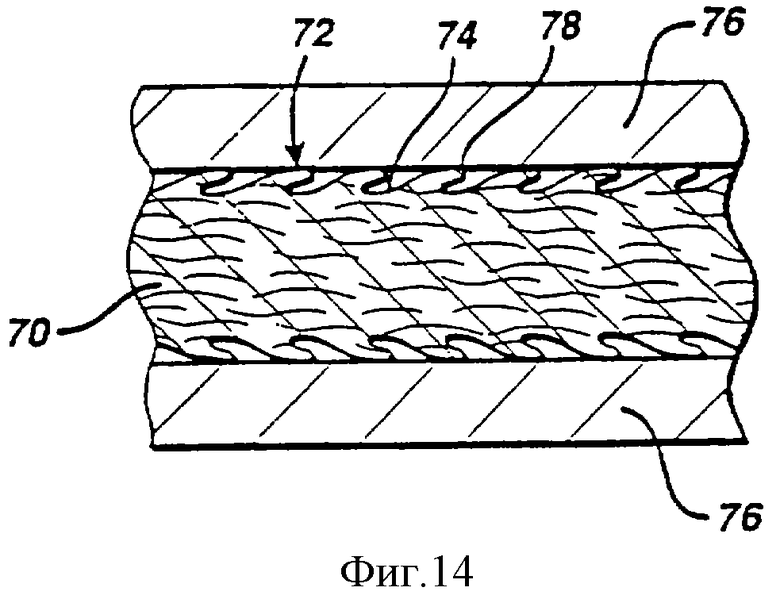

Фиг. 1 изображает вид в перспективе куполообразного тампона по изобретению, имеющего, по существу, полусферический вводимый конец,

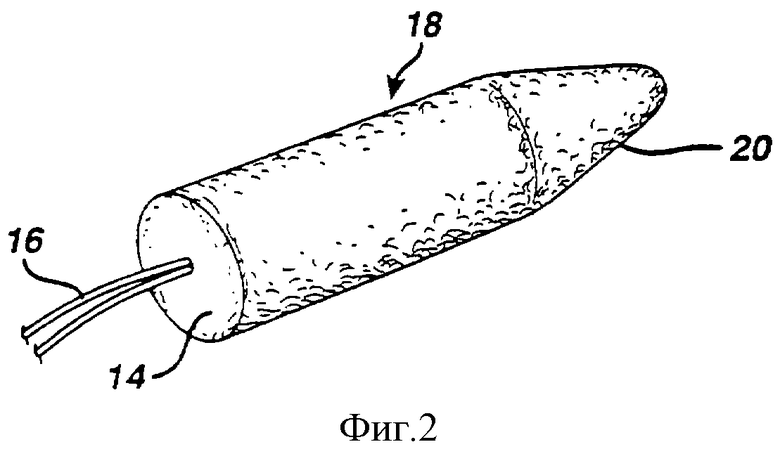

фиг.2 - вид в перспективе куполообразного тампона по изобретению, имеющего, в общем, сужающийся конец,

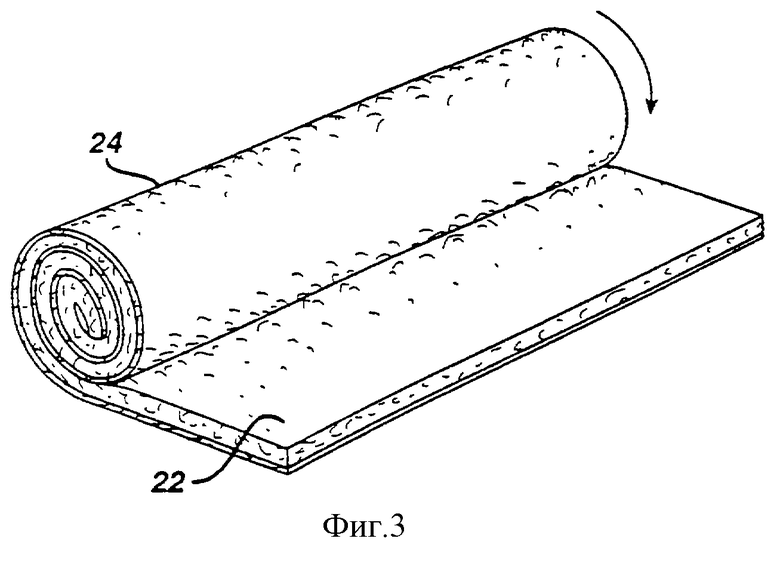

фиг.3 - схематичный вид в перспективе способа производства заготовки для сжатия по изобретению,

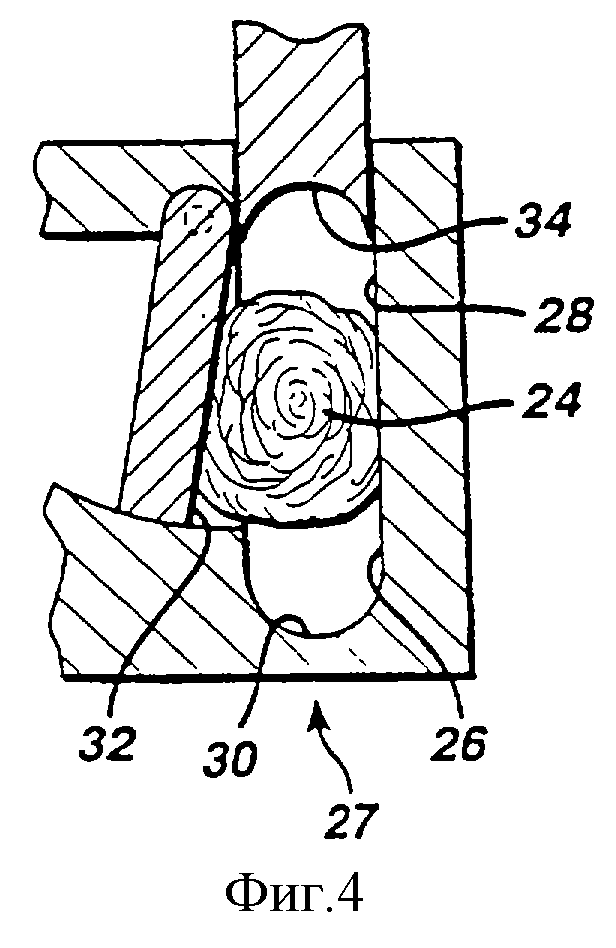

фиг. 4 - схематичный вид сбоку в сечении, показывающий первую стадию способа радиального сжатия заготовки,

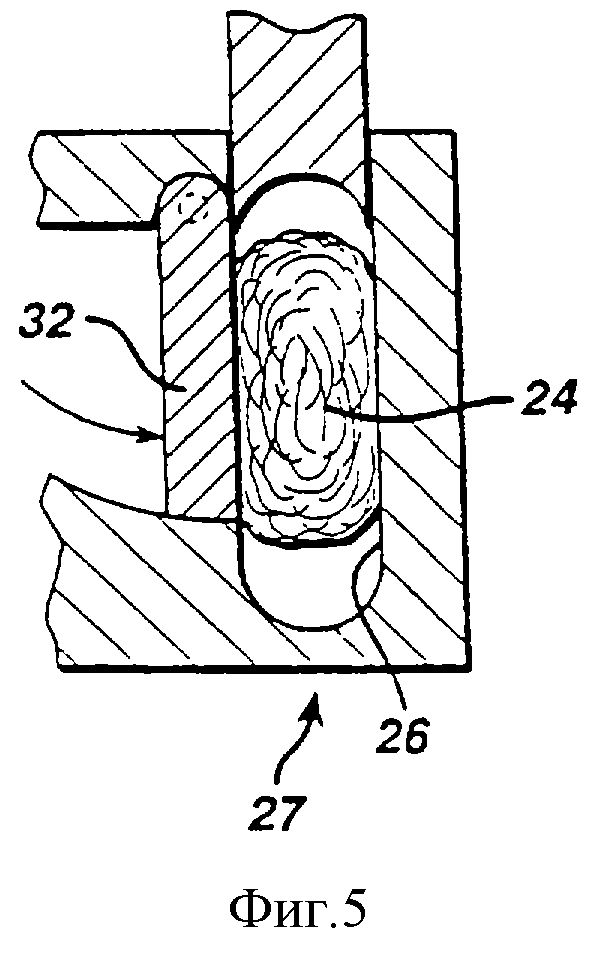

фиг. 5 - схематичный вид сбоку в сечении, показывающий вторую стадию способа радиального сжатия заготовки,

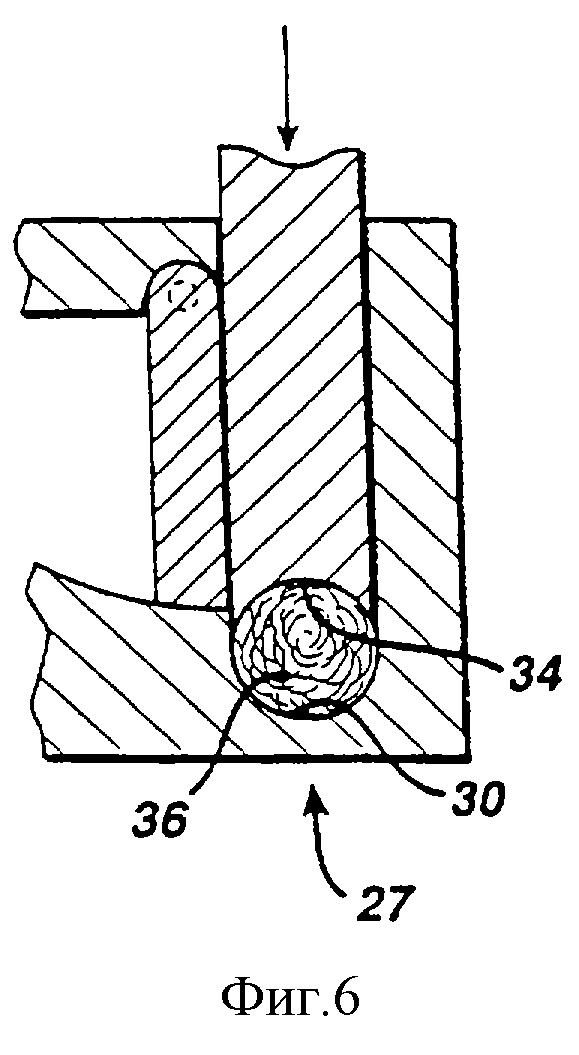

фиг. 6 - схематичный вид сбоку в сечении, показывающий третью стадию способа радиального сжатия заготовки,

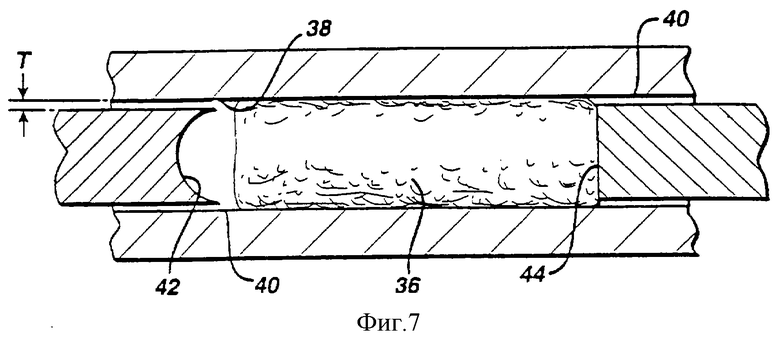

фиг.7 - схематичный вид в продольном сечении, показывающий первую стадию способа аксиального сжатия и образования купола на заготовке тампона, используя частично предшествующий уровень техники,

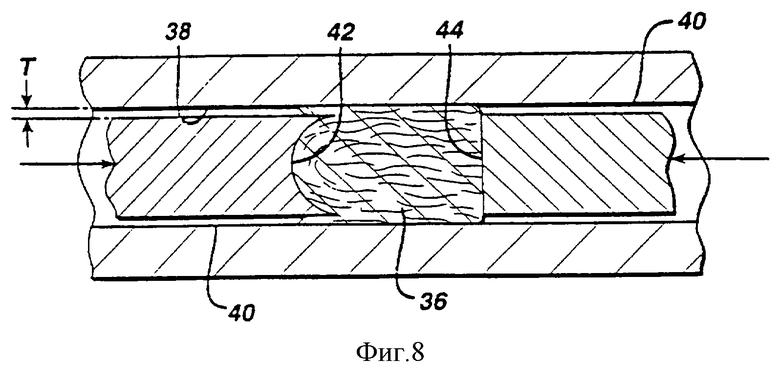

фиг.8 - схематичный вид в продольном сечении, показывающий вторую стадию способа аксиального сжатия и образования купола на заготовке тампона, используя частично предшествующий уровень техники,

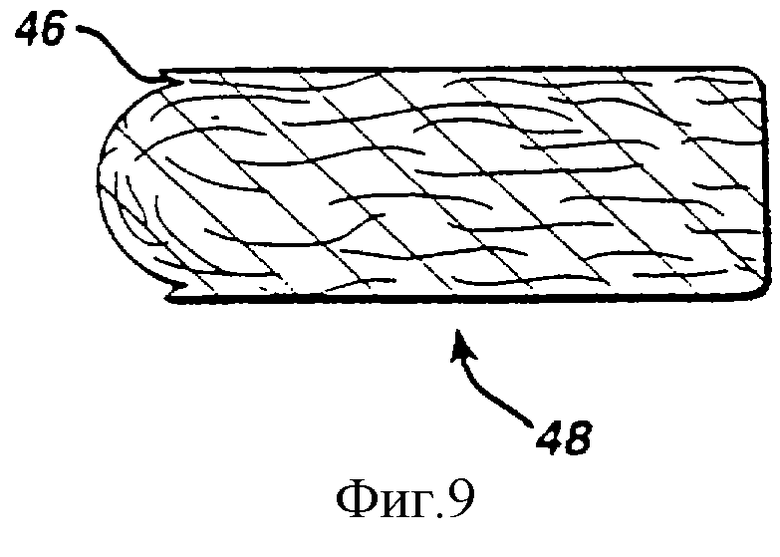

фиг.9 - сжатый тампон, полученный способом по Фиг.7 и 8,

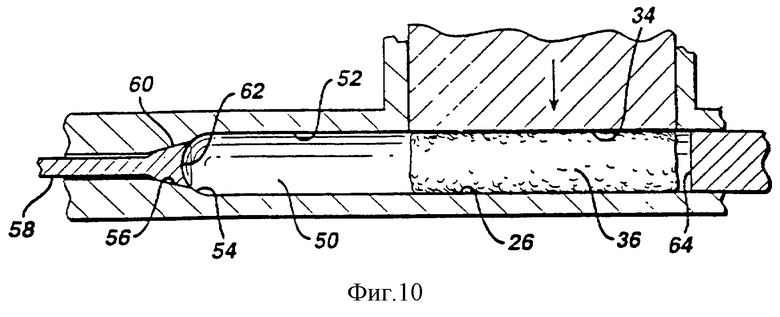

фиг. 10 - схематичный вид в продольном сечении устройства, показывающий первую стадию способа, использующего изобретение для аксиального сжатия и образования купола на заготовке тампона,

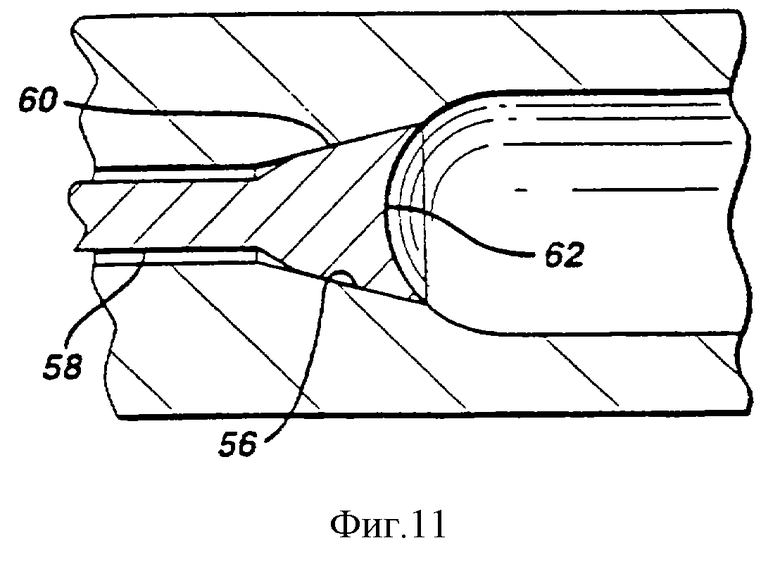

фиг. 11 - увеличенный частичный вид вводимого конца устройства, показанного на Фиг.10,

фиг.12 - схематичный вид в продольном сечении, показывающий вторую стадию способа по изобретению,

фиг.13 - схематичный вид в продольном сечении, показывающий третью стадию способа по изобретению,

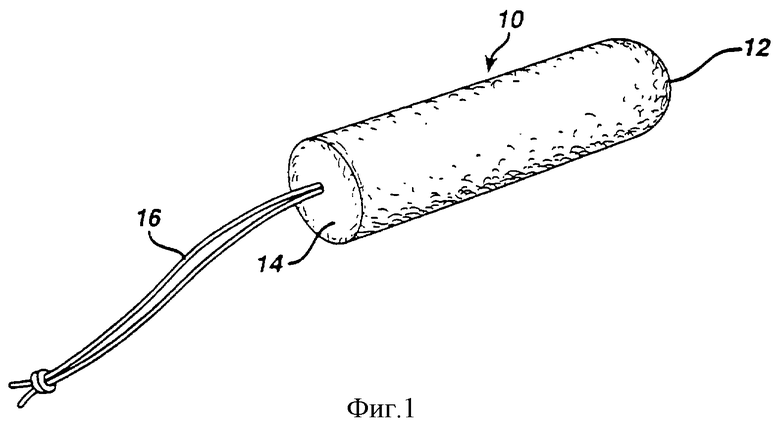

фиг.14 - схематичный, частичный вид в сечении аксиально сжатой заготовки со складками, охваченной цилиндрическими стенками.

На Фиг. 1 показан тампон 10 с куполообразным концом в его конечной желаемой форме, демонстрирующей гладкий полусферический вводимый конец 12 и задний конец 14 или конец извлечения. Нить 16 для извлечения прикреплена к концу извлечения тампона 14 для его удаления после использования. На Фиг.2 показано альтернативное выполнение тампона 18, характеризующееся гладким сужающимся концом введения 20. Будет понятно, что описание далее будет главным образом сконцентрировано на варианте выполнения тампона, показанном на Фиг. 1, но будет в равной степени пригодно для такого тампона, который показан на Фиг.2, а также для других таких вариантов формы и пропорций.

На Фиг. 3 схематично показан один способ подготовки несжатой заготовки для производства тампона, показанного на Фиг.1 и 2. Прямоугольное полотно 22 адсорбирующего материала сворачивается в форму спирали для образования, по существу, цилиндрической заготовки 24. Полотно 22 может содержать любой из нескольких адсорбирующих материалов или их комбинации. Обычно, однако, такое полотно содержит волокнистые целлюлозные материалы и, в частности, целлюлозные волокна, например, из древесной пульпы, хлопка или вискозы. Другие материалы, как волокнистые, так и неволокнистые (например, гранулированные, порошкообразные, пенообразные и т. п.) могут быть включены для увеличения адсорбирующей способности или обеспечения других функций, таких как устранение запаха или противомикробное действие. Когда адсорбирующий материал является волокнистым, прямоугольные полотна из этих волокон будут в общем сохранять достаточную целостность для образования из них заготовок. Такие полотна будут иметь, например, плотность от около 0,04 до около 0,07 г/см3. С другой стороны, если эти материалы находятся в форме порошка, они могут комбинироваться с волокнами для образования полотна или могут удерживаться вместе посредством связующих веществ и т.п. Одной из возможностей, например, является образование нетканого материала из комбинации волокон и порошков и использование этого материала в качестве абсорбента. Далее будет понятно, что полотно, свернутое в спиральную заготовку, является не единственной формой исходной заготовки, используемой по изобретению. Например, адсорбирующий материал может быть обернут, по существу, цилиндрическим мешком из проницаемого для жидкости нетканого материала и может использоваться также в этой форме. Кроме того, заготовка может быть снабжена покрытием из пленки с отверстиями или из тканых или нетканых волокон, таких как полиэфирные, полиэтиленовые, полипропиленовые, вискозные и т.п.

Независимо от материалов конструкции или способов получения заготовки, заготовка имеет длину, превышающую желаемую длину конечного тампона и диаметр, превышающий желаемый диаметр конечного тампона. Предпочтительно, сначала ее сжимают радиально. Несколько способов такого радиального сжатия заготовки известно в данной области. Например, во всех патентах США 2798260, 3422496, 3845520 и 4081884 описано радиальное сжатие. На Фиг.4-6 схематично показано радиальное сжатие, используемое согласно данному изобретению. На этих чертежах свернутая заготовка 24 показана в виде сбоку в сечении. На Фиг.4 заготовка введена в камеру 26 радиального сжатия устройства 27 для производства тампонов. Камера 26 имеет длину (от плоскости чертежа) меньше, по меньшей мере, продольной длины заготовки 24. В открытом положении, показанном на Фиг. 4, камера содержит неподвижную плоскую боковую стенку 28 и неподвижную вогнутую внутрь торцевую стенку 30, поворотную плоскую боковую стенку 32 и возвратно-поступательную вогнутую внутрь торцевую стенку 34. Как показано на Фиг. 5, после введения заготовки 24 в камеру 26 поворотная плоская стенка 32 вращается против заготовки, чтобы быть параллельной противоположной плоской боковой стенке 26 и обеспечить первое радиальное сжатие заготовке. Затем, как показано на фиг. 6, возвратно-поступательная вогнутая внутрь торцевая стенка 34 движется к неподвижной вогнутой внутрь торцевой стенке 30 для дальнейшего радиального сжатия заготовки между ними и придания ей цилиндрической формы.

Радиально сжатая заготовка 36 затем перемещается к камере аксиального сжатия. Как упомянуто выше, аксиальное сжатие и устройство для осуществления такого сжатия известны в данной области и показаны, например, в патентах США 3738364 и 4081884.

Фиг. 7-9 схематично представляют такие способы и устройства уровня техники. Ссылаясь на Фиг.7, камера 38 аксиального сжатия уровня техники показана в виде камеры, имеющей цилиндрическую форму, образованную неподвижной боковой стенкой 40 и возвратно-поступательной стенкой 42 вводимого конца и возвратно-поступательной торцевой стенкой 44 извлечения. Обращенная внутрь поверхность стенки 42 вводимого конца снабжена сферической выемкой для обеспечения куполообразного кончика вводимого конца тампона. По существу, радиально сжатая заготовка 36 может быть перемещена от камеры 26 радиального сжатия и в камеру аксиального сжатия посредством аксиального выравнивания двух камер и проталкивания радиально сжатой заготовки 36 из камеры радиального сжатия в камеру аксиального сжатия. Это проталкивание может быть выполнено, например, посредством использования возвратно-поступательной торцевой стенки 44 извлечения, которую можно использовать для выталкивания заготовки через камеру радиального сжатия и в камеру аксиального сжатия. Альтернативно могут использоваться другие проталкивающие средства (не показаны), и, в сущности, промежуточное перемещение или перенос камеры может использоваться при перемещении или переносе радиально сжатой заготовки к камере аксиального сжатия.

Независимо от средств перемещения, на Фиг.7 показана радиально сжатая заготовка 36, находящаяся в камере аксиального сжатия уровня техники перед любым аксиальным сжатием. Ссылаясь на Фиг.8, аксиальное сжатие выполняется посредством подталкивания возвратно-поступательных торцевых стенок друг к другу, таким образом сжимая заготовку 36 между ними и придавая вводимому концу заготовки полусферическую куполообразную форму. Сжатие может быть выполнено посредством перемещения обоих возвратно-поступательных концов или, вместо этого, посредством прикрепления одного конца, например вводимого конца, и перемещения другого конца к прикрепленному концу. После завершения сжатия стенка введения движется возвратно-поступательно для выталкивания конечного тампона.

Описанные выше способы и устройство аксиального сжатия были вполне удовлетворительны для обеспечения куполообразных тампонов, когда, как выполнено в способах патента США 4081684, применяют только относительно умеренное сжатие. Например, в вышеупомянутом патенте сдавливание достаточно для сжатия заготовки тампона до длины около 90-98% от конечной желаемой длины тампона. Для предотвращения "вырастания" и для стабилизации длины тампона, при использовании такого умеренного сжатия, необходимо также применять термофиксацию, но такой способ оказался коммерчески невыгодным.

Согласно настоящему изобретению аксиальное сжатие используют для обеспечения постоянной длины конечного тампона без необходимости стадии термофиксации. Это выполняется, как описано здесь, посредством более сильного аксиального сжатия, чем предлагалось до сих пор. В частности, заготовку сдавливают от ее начальной длины до длины около 15-30% от исходной длины. Таким образом, рост ограничен примерно 65% исходной длины заготовки. Длину исходной заготовки конечно выбирают так, чтобы достигнуть желаемой длины после этого сильного сжатия и процесса повторного роста. Например, для производства тампона длиной 45 мм аксиальное сжатие осуществляют на заготовке длиной 70 мм, аксиально сжатой до 16 мм (23% от длины исходной заготовки) и затем позволяют тампону "вырасти" до 45 мм (64% от длины исходной заготовки).

Оказалось, что способы и устройства уровня техники, показанные на Фиг.7 и 8, непригодны для способов по данному изобретению. Особенно, ссылаясь на Фиг.7 и 8, должно быть отмечено, что для того, чтобы торцевые стенки 42 и 44 двигались возвратно-поступательно, необходимо обеспечить промежуток или допуск (показан как размер Т) между боковыми стенками 40 и торцевыми стенками 42 и 44. При аксиальном сжатии заготовки в средних условиях это не оказалось неблагоприятным фактором в процессе. С другой стороны, при использовании данного изобретения и сжатии при строгих условиях, определенных здесь, обнаружили, что способы и устройства уровня техники приводят к катастрофическим результатам. При строгих условиях сжатия волокна заготовки вдавливают в промежутки, производящие изделие, показанное на Фиг.9. В отличие от желаемой гладкой поверхности около куполообразного конца конечного тампона образован круглый гребень 46, что очевидно является совершенно неудовлетворительным результатом.

Обратимся теперь к Фиг.10-13, показывающим способ и устройство для использования данного изобретения и для преодоления вышеупомянутых недостатков уровня техники. На Фиг.10 показана радиально сжатая заготовка 36 в продольном сечении, когда она находится в камере 26 радиального сжатия сразу за торцевой стенкой 34, и движется возвратно-поступательно (в направлении, указанном стрелкой) для завершения радиального сжатия. Непосредственно смежно камере 26 радиального сжатия и аксиально выравненно с ней имеется камера 50 для аксиального сжатия. Камера 50 для аксиального сжатия состоит из цилиндрических боковых стенок 52 и неподвижной стенки 54 вводимого конца. Как лучше видно на Фиг.11, стенку 54 вводимого конца подвергают механической обработке или, иначе, обрабатывают для обеспечения обращенной внутрь вогнутой полусферической формы так, чтобы придать форму полусферического купола вводимому концу конечного тампона. Канал 56 обеспечен через торцевую стенку 54 и коаксиален камере 50 для аксиального сжатия, но имеет меньший диаметр, чем камера 50. В канал 56 установлен возвратно-поступательный выталкивающий шток 58, имеющий головку 60. Обращенную внутрь поверхность 62 головки 60 штока подвергают механической обработке или, иначе, обрабатывают для представления вместе со стенкой 54 вводимого конца гладкой, обращенной внутрь вогнутой полусферической поверхности для образования заготовки 36 куполообразного тампона. Головка штока плотно подогнана по периферии канала 56 у вводимого конца 54.

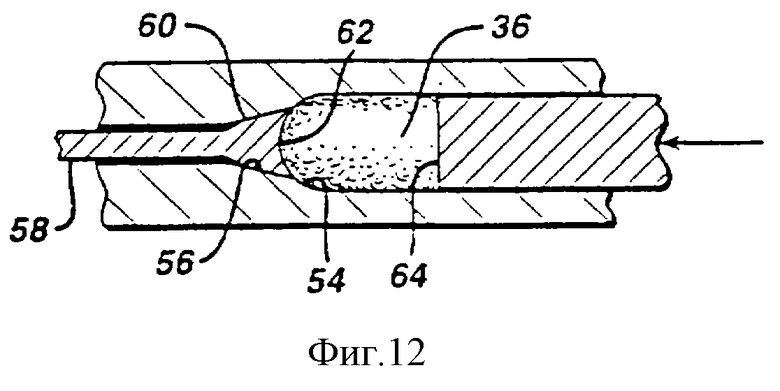

Возвратно-поступательный шток 64 конца извлечения выполнен коаксиально обеим камерам сжатия 36 и 50. В действии возвратно-поступательный шток 64 конца извлечения движется против конца извлечения радиально сжатой заготовки 36 для подталкивания заготовки 36 коаксиально из камеры радиального сжатия 26 и в камеру аксиального сжатия 50. Как показано на Фиг.12, шток 64 затем дополнительно или непрерывно движется возвратно-поступательно к вводимому концу 54 камеры 50 для аксиального сжатия заготовки 36. Желательно придать полусферическую куполообразную форму вводимому концу заготовки посредством вогнутой внутрь поверхности полусферической формы, содержащей обращенные внутрь поверхности вводимого конца 54 и поверхность 62 головки 60 выталкивающего штока. Поскольку, по существу, нет промежутка между поверхностью 62 и периферией канала 56 у торцевой стенки 54, ни одно из волокон заготовки не может быть отделено для образования нежелательного гребня, обнаруженного в уровне техники, это так, несмотря на сильное сжатие, прикладываемое к заготовке согласно настоящим учениям.

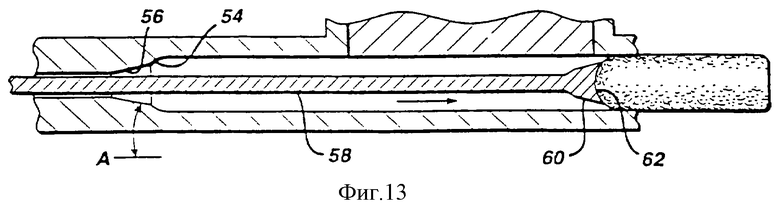

Как показано на Фиг.13, несмотря на отсутствие промежутка выталкивающий шток теперь может двигаться возвратно-поступательно гладко к концу извлечения аксиальной камеры для выталкивания аксиально сжатого тампона. Необходимости в промежутке у концевой стенки избегают в первую очередь тем, что толкающая головка и, конечно, основной стержень штока имеет существенно меньший диаметр, чем камера для аксиального сжатия, и поэтому не испытывает никакого трущего сопротивления, когда пресс-шток свободно возвратно-поступательно движется через камеру аксиального сжатия, а на показанном примере через камеру радиального сжатия. Гладкое прохождение плотно подогнанной головки пресс-штока, кроме того, облегчается посредством обеспечения канала 56 и штока 60 с сужением, то есть с диаметром, уменьшающимся аксиально в направлении от введения в стенку 54.

Таким образом, пресс-шток образует, по существу, только линию контакта с концевой стенкой по периферии канала точно перед возвратно-поступательным выталкивающим штоком 58.

После этого не существует никакого трущего контакта, таким образом, по существу устраняют необходимость промежутка. Дополнительным преимуществом сужения является то, что шток будет, таким образом, поддерживаться для сопротивления усилиям стадии сильного сжатия по изобретению. Благодаря сужению составляющие усилия приложены к боковым стенкам канала дополнительно к сопротивлению штока. Сужение должно быть таким, чтобы обеспечить внутренний угол (угол А на Фиг.13), составляющий, по меньшей мере, 10o.

Диаметр поверхности 62 толкающей головки 60 значительно меньше, чем диаметр камеры 50 и должен быть только достаточно большим, чтобы обеспечить стабильное выталкивание аксиально сжатой заготовки без ее повреждения.

Предпочтительно такой диаметр составляет около 40-95% от диаметра камеры и еще более предпочтительно около 70-90%. Если диаметр слишком велик, в дополнение к созданию трения суженную головку пресс-штока потребуется сделать слишком острой, исходя из ее геометрии, и на самом ее конце создавать непрочный ножевой край по ее периферии. Если диаметр слишком мал, головка будет нестабильна и может также повредить тампон.

На Фиг.14 показан схематичный, частичный вид в сечении аксиально сжатой заготовки 70. Согласно изобретению аксиально сжатая заготовка 70 сжималась до такой степени, чтобы на цилиндрической поверхности сжатого бланка образовались круговые складки 72. Эти складки образованы посредством трения между ограничивающими стенками 76 и заготовкой, когда стенки 76 представляют собой стенки камеры сжатия. Кроме того, аксиальное сжатие прикладывают в такой степени, чтобы складки 72 загибались вверх к смежному участку 74 цилиндрической стенки заготовки в направлении к концу извлечения заготовки. Полагают, что эта конфигурация обеспечит стабильность в аксиальном направлении. Предполагают, что это происходит, когда такой сжатый тампон со складками помещают в ограничивающие стенки упаковочных материалов или в аппликатор тампона. Для описания этого предположения стенки 76 на Фиг.14 можно рассматривать как ограничивающие стенки. По-видимому для того, чтобы тампон "вырос" аксиально, складкам необходимо раскрыться, и, следовательно, складкам 78 необходимо подниматься в радиальном направлении от участков 74 цилиндрической стенки тампона. Также следует, что с небольшой препятствующей силой ограничивающие стенки 76 предотвращают этот подъем складок и, следовательно, предотвращают рост тампона в аксиальном направлении.

Вышеупомянутое описание представлено, чтобы помочь полному и неограниченному пониманию изобретения, раскрытого здесь. Поскольку множество версий и вариантов выполнения изобретения может быть выполнено без отклонения от его смысла и объема, изобретение ограничено прилагаемой ниже формулой.

Изобретение относится к медицине. Цилиндрическую заготовку радиально сжимают и затем подают в цилиндрическую камеру аксиального сжатия. Заготовку затем подвергают сильному аксиальному сжатию. Закрытый вводимый конец камеры сжатия имеет сквозной канал. Канал обычно коаксиален и приспособлен для приема возвратно-поступательного выталкивающего штока, имеющего толкающую поверхность, обращенную в камеру. Когда шток установлен в первом положении, толкающая поверхность и стенка вводимого конца камеры сжатия вместе образуют гладкую куполообразную форму. Диаметр периферии канала меньше, чем диаметр камеры и, следовательно, радиально отстоит от боковых стенок камеры, а шток имеет достаточный зазор для перемещения через камеру и для выталкивания тампона без помех со стороны стенок камеры. Технический результат - получение тампона стабильных размеров с гладкой поверхностью. 3 с. и 5 з.п.ф-лы, 14 ил.

6. Способ по п. 5, в котором сжатие прикладывают в такой степени, что заготовка аксиально сжимается от около 15% до около 30% от ее длины до сжатия.

| US 3738364 А, 12.06.1973 | |||

| US 5041080 А, 20.08.1991 | |||

| US 5185010 А, 09.02.1993 | |||

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГИГИЕНИЧЕСКОГО ТАМПОНА | 1991 |

|

RU2067438C1 |

Авторы

Даты

2003-05-20—Публикация

1998-03-25—Подача