Изобретение относится к производству бетона, железобетонных изделий и конструкций, а именно к способам, предусматривающим воздействие на процесс формирования структуры бетона и на свойства изделий из бетона, и может найти применение в промышленности строительных материалов и в строительстве.

Как известно, технологический процесс производства бетонных изделий включает в себя следующие основные операции: затворение (приготовление бетонной смеси), формование изделия и твердение, в том числе, в процессе тепловлажностной обработки [Баженов Ю.М., Комар А.Г. Технология бетонных и железобетонных изделий. - М.: Стройиздат, 1984 г., стр. 150, 153, 355].

Сокращение времени твердения бетона может быть достигнуто за счет ускорения процесса гидратации цемента. Однако известные технологические приемы [X. Тейлор, Химия цемента. - М.: Мир, 1996, стр. 317], ускоряющие раннюю стадию гидратации и, тем самым, увеличивающие начальную прочность, такие как повышение температуры и введение определенных добавок, имеют тенденцию уменьшать позднюю прочность. Кроме того, они энергоемки и не всегда экологически чисты.

Известно, что на процесс изготовления бетонных и железобетонных изделий сильное влияние может оказывать воздействие полей. Так воздействие магнитного поля, напряженностью 3000 - 4800 Э, на стадии затворения и формования приводит к образованию сплошного первоначального каркаса с большим сопротивление миграции влаги через материал, ускорению процесса твердения и созданию однородной мелкокристаллической структуры цементного камня [Романовский С. Г. Процесс термической обработки влажных материалов. - М.: Энергия, 1976, 154-164].

Известен способ изготовления полимербетонных изделий, в котором на стадии тепловлажностной обработки используют импульсное электромагнитное поле, с напряженностью 2,7 - 1 кВ/см при скважности импульсов 300-1000 или электромагнитное поле СВЧ - 2500-15000 МГц [авт. св. СССР 349657, МКИ С 04 В 25/02, опубл. 18.09.72].

Описанные выше способы-аналоги ускоряют твердение бетона, однако они энергоемки и создают повышенную опасность.

В качестве прототипа принят способ изготовления изделий из минерального вяжущего, в том числе бетона [патент РФ 2163583, МКИ С 04 В 40/02, опубл. 27.02.2001], при осуществлении которого на стадии тепловлажностной обработки и естественного твердения смеси осуществляют воздействие электромагнитным полем частотой, лежащей в диапазоне 0,5-15 МГц при мощности 0,3-20 Вт/м3 изделия.

Прототип позволяет сократить продолжительность изотермической выдержки. Однако, как показали испытания, 75% прочность достигается лишь на 12 сутки, и такая скорость нарастания прочности недостаточна, особенно при монолитном строительстве. Кроме того, из-за нестабильности химического состава исходного сырья - партий портландцемента, поступающего с различных карьеров, требуется предварительное исследование частотной зависимости скорости твердения цемента каждой партии для получения максимального снижения длительности тепловой обработки по способу-прототипу. Это крайне ограничивает применимость способа-прототипа в производстве.

В основу изобретения поставлена техническая задача - повышение скорости набора прочности бетонного изделия, а также повышение стабильности результата, вне зависимости от исходного сырья.

Поставленная задача решается тем, что в способе изготовления бетонных изделий, при котором как минимум на одной из стадий изготовления осуществляют воздействие электромагнитным полем, новым, согласно изобретению является то, что импульсное поле создают непрерывно следующими пакетами электрических видеоимпульсов, при этом длительность пакета составляет 2•10-4 - 2•10-3 сек, скважность импульсов в пакете изменяется в диапазоне 10-100, а удельная мощность составляет 0,01-0,1 Вт/м3 изделия.

Предпочтительное значение скважности импульсов в пакете - 20-60.

Воздействие электромагнитного поля эффективно на стадии твердения изделия.

Дополнительная задача - повышение эксплуатационных характеристик изделий, достигается при воздействии импульсным электромагнитным полем на стадиях и затворения бетонной смеси и формования изделия.

Наилучший результат достигается при воздействии импульсным электромагнитным полем на стадиях и затворения бетонной смеси и формования и твердения изделия.

При реализации способа скважность импульсов в пакете может линейно нарастать, линейно снижаться, пилообразно изменяться, или изменяться по другому приемлемому закону.

Изобретение иллюстрируется фигурами, на которых представлено:

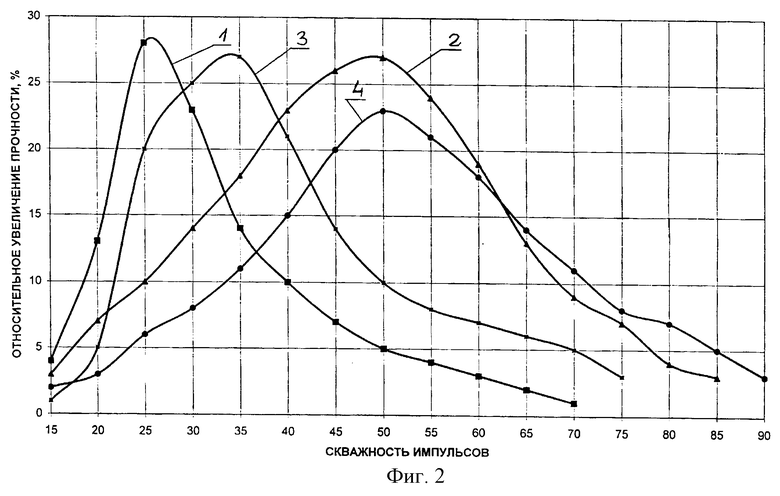

- фиг. 1. - зависимость относительной прочности бетона от времени при естественном твердении;

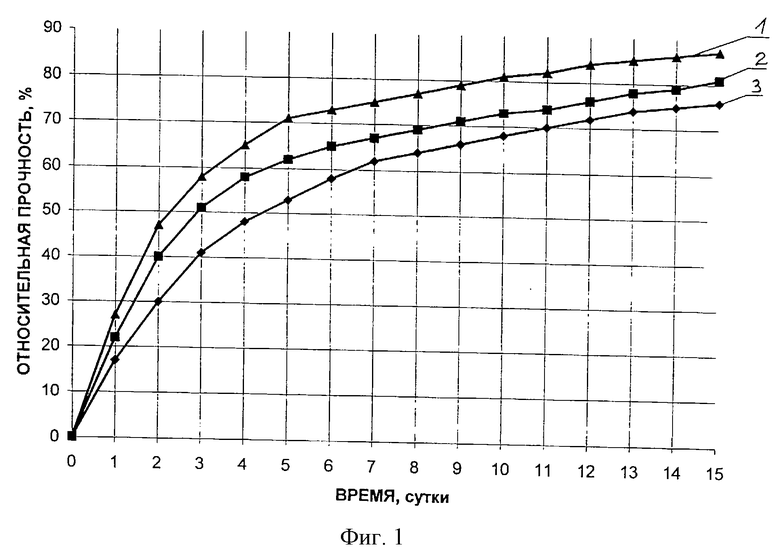

- фиг. 2 - зависимость относительного увеличения прочности бетона от скважности импульсов для бетона М-200 на основе различных цементов.

Способ поясняется следующими примерами.

Пример 1. Железобетонные плиты из бетона марки М-200 были изготовлены из одного замеса бетонной смеси на основе портландцемента 400 согласно следующей технологии.

После замеса бетонной смеси и формования изделий их подвергали естественному твердению при температуре окружающего воздуха 10oС при одновременном воздействии импульсным электромагнитным полем, создаваемым непрерывно следующими пакетами электрических видеоимпульсов. Длительность пакета -1•10-3 c, скважность импульсов в пакете линейно изменяется в диапазоне 20-60, удельная мощность - 0,05 Вт/м3 изделия.

Для обеспечения непрерывного контроля кинетики твердения и повышения точности измерений достигнутой прочности контроль прочности проводили по твердости бетона. Твердость определяли по диаметру отпечатка на поверхности изделия, получаемого ударным вдавливанием шарика в бетон. Периодичность контроля 12 часов. Для повышения достоверности полученного результата по окончании каждого временного интервала проводилось не менее 10 замеров твердости, после чего выполняли статистическую обработку и полученный результат относили к расчетной прочности бетона. На фиг.1 кривая 1 отображает скорость нарастания относительной прочности бетона во времени.

Для сопоставления полученных результатов с результатами по способу-прототипу были изготовлены аналогичные плиты из того же замеса бетона. В процессе естественного твердения плиты были подвергнуты воздействию электромагнитного излучения с частотой 1,5 МГц и удельной мощностью 5 Вт/м3 изделия (параметры выбраны из условий оптимизации режимов для данного исходного сырья). Исследование кинетики твердения проводилось аналогично описанному выше. Кривая 2 на фиг.1 характеризует скорость нарастания относительной прочности бетона для плит, изготовленных согласно способу-прототипу.

Кроме того, была исследована кинетика естественного твердения плит из того же замеса бетонной смеси, которые не подвергались воздействию электромагнитного поля (контрольные экземпляры). Результат испытаний отражен на кривой 3 фиг.1.

Как видно из данных, представленных на фиг.1 отпускная прочность изделий, составляющая 75% от расчетной, достигается:

- в контроле - за 14-15 суток,

- по способу-прототипу - за 12 суток,

- по заявляемому способу - за 7 суток.

Пример 2. Известно, что свойства исходного сырья (цемента) существенно влияют на процесс гидратации, а следовательно, на кинетику твердения бетона. Были проведены сравнительные исследования увеличения прочности бетона в зависимости от скважности импульсов при заданном времени твердения бетонов на основе различного сырья.

Из бетона марки М-200 на основе портландцемента 300 двух поставок одного завода и бетона марки М-200 на основе портландцемента 400 по одной поставке с двух заводов были изготовлены образцы размером 10•10•10 см, которые в процессе твердения подвергали тепловлажностной обработке в пропарочных камерах:

- нагрев до 70oС - 1,5 час,

- изотермическая выдержка -1,5 час.

Процесс тепловлажностной обработки сопровождали воздействием на образцы импульсного электромагнитного поля с заданной скважностью в диапазоне 10-100 и удельной мощностью 0,05 Вт/м3 изделия. Длительность пакета 1• 10-3 с.

Также были изготовлены контрольные образцы на основе вышеуказанных цементов, не подвергавшиеся в процессе аналогичной тепловой обработки воздействию электромагнитного поля.

Отношение среднего значения увеличения прочности на сжатие бетона, подвергнутого обработке импульсным электромагнитным полем, создаваемым видеоимпульсами к прочности контрольных образцов, как функция скважности, представлено на фиг.2, где

- кривая 1 соответствует образцам из портландцемента 400 одного завода,

- кривая 2 соответствует образцам из портландцемента 400 второго завода,

- кривые 3 и 4 соответствуют образцам из портландцемента 300 одного завода - две поставки.

Полученные результаты показывают, что для каждой кривой (различное исходное сырье) существует диапазон величины скважности импульсов, при котором воздействие поля наиболее эффективно (зона максимума кривой). При этом смещение максимумов кривых, указывает на то, что ускорение твердения бетона (увеличение прочности за фиксированное время изотермической выдержки) зависит от марки портландцемента (цемент 400 - кривые 1 и 2 и цемент 300 - кривые 3 и 4), его химического состава (кривые 1, 2 - цемент 400 различных заводов) и степени активности (кривые 3, 4 - цемент 300 различных поставок одного завода).

Кроме того испытания выявили диапазон изменения скважности 10-100, в котором возможно достижение эффекта и диапазон изменения скважности - 20-60, в котором достигается максимум эффекта.

Указанный пример является иллюстрацией того, что для получения максимального результата при обработке изделий электромагнитным полем с фиксированной скважностью, необходимо, как и в прототипе, проведение исследований кинетики твердения для каждой партии цемента, что неприемлемо для производства.

Однако заявляемый способ предусматривает воздействие на изделие полем, создаваемым пакетами импульсов с изменяющейся скважностью. Ниже приведен пример, подтверждающий эффективность такого технологического приема.

Пример 3. Образцы из бетона марки М-200 из Примера 2 на основе портландцемента 400 поставки различных заводов (фиг.2 - кривые 1, 2) после формования и предварительного выдерживания в течение 4 часов подвергали тепловой обработке в пропарочных камерах согласно режиму:

- нагрев до 85oС - 3 час,

- изотермическая выдержка - 3 час.

Одновременно осуществляли воздействие импульсным электромагнитным полем, возбуждаемым непрерывно следующими пакетами видеоимпульсов. Длительность пакета 2•10-4 - 2•10-3 секунды, скважность импульсов в пакете линейно изменяется в диапазоне 20-60 при удельной мощности 0,01-0,1 Вт/м3 изделия.

Из тех же цементов были изготовлены образцы, подвергнутые аналогичной тепловой обработке без воздействия поля (контрольные образцы).

Сравнение результатов испытания на сжатие показало, что образцы, изготовленные по заявляемой технологии, имеют в пределах разброса данных одинаковые значения прочности. При этом абсолютное увеличение прочности в сравнении с контрольными образцами составляет в ≈25% и не зависит от характеристик исходного сырья.

Требуемая отпускная прочность, равная 75% проектной, достигается за 3 часа изотермической выдержки, в то время как для образцов изготовленных, без воздействия электромагнитного поля (по стандартной технологии) указанный показатель достигается за 8 час.

Пример 4. Образцы были изготовлены по следующей технологии.

Цемент марки 400 затворяли водой и формовали в конические оправки, отвечающие требованиям ГОСТ 310.3-76. В процессе изготовления образцов вплоть до момента начала схватывания осуществляли воздействие импульсным электромагнитным полем на режимах, описанных в Примере 1. С момента начала схватывания воздействие полем прекращали и полученные образцы вместе с контрольными (при изготовлении которых не применялось воздействие поля), подвергали естественному твердению при комнатной температуре в течение 15 суток. Затем методом ртутной порозиметрии исследовали поровую структуру затвердевшего цементного теста. Полученные результаты показывают, что интегральный объем микропор в 1,2 раза меньше, а суммарная удельная поверхность мезопор в 4 раза меньше для образцов, подвергнутых импульсной электромагнитной обработке, чем контрольных.

Таким образом, импульсная электромагнитная обработка на стадиях затворения и формования значительно повышает плотность цементного камня.

Пример 5. Образцы размером 10•10•10 см из бетона марки М-200 на основе портландцемента марки 300 были изготовлены по следующей технологии.

В процессе приготовления бетонной смеси, формования образцов, предварительной выдержке в течение 4-х часов и последующей тепловлажностной обработки в пропарочной камере при температуре 85oС, образцы подвергали воздействию электромагнитного поля с параметрами, описанными в Примере 1. Продолжительность изотермической выдержки - 4 час. Контрольные образцы были изготовлены по технологии без применения электромагнитного поля при продолжительности изотермической выдержки - 8 час. Те и другие образцы были испытаны на морозоустойчивость при многократном замораживании и оттаивании согласно методике, описанной ГОСТ 10060.2-95. Среднее значение потери прочности контрольных образцов составляют 2%. В образцах, подвергнутых обработке импульсным электромагнитным полем, потери прочности не обнаружено. Более того, средняя прочность этих образцов до испытания 21,8 МПа, после многократного замораживания она составляет 23,6 МПа.

Следует отметить, что для удовлетворения повышенным требованиям по морозоустойчивости без применения импульсного электромагнитного поля требуется увеличение продолжительности предварительной выдержки до 5-8 часов.

Пример 6. Плиты перекрытий из бетона марки М-200 были изготовлены по следующей технологии.

В процессе приготовления бетонной смеси, формования плит, предварительной выдержки и последующей тепловлажностной обработки в пропарочной камере при температуре 85oС, плиты подвергали воздействию электромагнитного поля с параметрами, описанными в целом, в Примере 1. При этом, в зависимости от количества изделий в камере, удельная мощность составляла 0,01-0,1 Вт/м3 изделия.

Для подтверждения эффективности заявляемой технологии были проведены исследования качества плит при форсировании технологических циклов.

В первой серии опытов предварительную выдержку изменяли в следующих пределах - 4, 3, 2, 1 час.

Во второй серии опытов, после предварительной выдержки в течение 2-х часов, нагрев изделий до 85oС осуществляли с изменением скорости нагрева от 20oС в час (рекомендуемая скорость для подвижных бетонных смесей) до 70oС в час с шагом 10oС в час. Таким образом, уменьшали время нагрева с 3 час (рекомендуемое время) до 45 мин. Цикл тепловлажностной обработки завершался 4 часовой изотермической выдержкой и охлаждением в камере в течение 2 час.

Обследование поверхности плит показало, что при сокращении времени предварительной выдержки с 4-х до 1 часа (первая серия опытов) и при всех режимах нагрева (вторая серия опытов), включая наиболее жесткие - 70oС в час, отсутствуют вспучивания и осыпания участков поверхности, а также трещины, включая волосяные, обычно наблюдаемые при нарушении технологии тепловлажностной обработки изделий.

Экспериментально установлено, что воздействие электромагнитного поля позволяет осуществлять тепловлажностную обработку на форсированных режимах без ущерба качества изделий. При этом возможно дополнительное сокращение продолжительности технологического цикла как минимум на 3 часа, из них 2 часа - на этапе предварительной выдержки, и на 1 час - на стадии нагрева.

Таким образом, использование предлагаемого способа, при котором заданное импульсное электромагнитное поле воздействует только на стадии твердения, приводит к повышению скорости набора прочности бетонного изделия, а также стабилизирует результат, вне зависимости от исходного сырья.

Дополнительно, воздействие заданного электромагнитного поля на стадиях затворения, и формования и твердения значительно повышает плотность цементного камня, повышает морозоустойчивость изделий, т.е. повышает их качество и еще больше сокращает продолжительность технологического цикла.

Кроме того, использование предлагаемого способа позволяет производить обработку при удельной мощности 0,01-0,1 Вт/м3 изделия, что существенно ниже удельной мощности в прототипе (0,3-20 Вт/м3). Замеры напряженности электромагнитного поля и плотности магнитного потока в производственных условиях показали, что интенсивность неионизирующих излучений ниже предельно допустимых уровней, предусмотренных действующими СанПиН.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2131856C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2000 |

|

RU2163583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МАЛЫХ АРХИТЕКТУРНЫХ ФОРМ | 2001 |

|

RU2188755C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| ОБЛИЦОВОЧНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ КАМЕНЬ | 2010 |

|

RU2478040C2 |

| ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БЕТОНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2548623C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА НА ОСНОВЕ ЦЕМЕНТА | 2015 |

|

RU2612173C1 |

Изобретение относится к промышленности строительных материалов, а именно к производству бетонных и железобетонных изделий. В процессе изготовления бетонных изделий, как минимум на одной из стадий, на изделие осуществляют воздействие электромагнитным полем. Импульсное поле создают непрерывно следующими пакетами электрических видеоимпульсов, при этом длительность пакета составляет 2•10-4 - 2•10-3 с, скважность импульсов в пакете изменяется в диапазоне 10-100, а удельная мощность составляет 0,01-0,1 Вт/м3 изделия. Технический результат - увеличение скорости набора прочности изделием. 4 з.п. ф-лы, 2 ил.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2000 |

|

RU2163583C1 |

| RU 2058971 C1, 27.04.1996 | |||

| МОНОИМПУЛЬСНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2080989C1 |

| Способ изготовления бетонных и железобетонных изделий | 1991 |

|

SU1815259A1 |

| DE 3642802 A1, 30.06.1988. | |||

Авторы

Даты

2003-05-20—Публикация

2001-11-01—Подача