Изобретение относится к прикладной физике и химии и может быть использовано для управления процессом твердения минеральных вяжущих материалов в производстве сборных бетонных и железобетонных конструкций, заливочных смесей для установки машин и аппаратов, а также при изготовлении изделий из гипса, включая повязки медицинского назначения.

К минеральным вяжущим материалам (МВМ) относятся порошкообразные продукты, образующие при смешивании с водой пластичную массу, затвердевающую в прочное камневидное тело: известь, гипс, цемент и др. (Кузнецова Т.В., Кудряшов И.В., Тимашев В.В. Физическая химия вяжущих материалов. - М.: Высш.шк, 1989. - С.6).

Конструкции на основе МВМ получают формованием целевого изделия и его последующим твердением в естественных условиях.

Процесс твердения МВМ включает следующие стадии:

1) гидратацию (химическая реакция между вяжущим материалом и водой);

2) коллоидацию (топохимическая реакция образования гидратов коллоидных размеров);

3) кристаллизацию.

Прочность целевого изделия зависит главным образом от скорости образования кристаллов и межкристаллических контактов (там же, с. 340), а длительность твердения - от конкретного состава минерального вяжущего материала и температуры окружающей среды (Справочник по производству сборных железобетонных изделий/ Под ред. К.В.Михайлова и А.А.Фоломеева. - М.: Стройиздат, 1982. - С.214- 215).

С целью уменьшения длительности получения целевого продукта процесс твердения активируют путем нагрева формуемого материала под действием насыщенного водяного пара, горячего воздуха или паровоздушной смеси, а также с помощью электрического обогрева при программном управлении температурой и влажностью под контролем прочности твердеющего материала. По достижении требуемой прочности (не менее 50% от проектной) изделие отпускают потребителю (там же, с. 214-228; 255; Руководство по тепловой обработке бетонных и железобетонных изделий. - М.: 1974, ГОСТ 18105.0-80 "Бетоны..."; P- 54-74 - Рекомендации по назначению отпускной прочности бетона железобетонных и бетонных изделий; WO 9722763 A1, PCT/US 96/19601, E 04 В 1/16, 1997).

Другое направление развития способов управления твердением МВМ заключается в активировании структурообразования целевого продукта на стадии гидратации путем регулирования удельной поверхности МВМ, например, с помощью ударно-истирающего аппарата (Фосфогипс и его использование/ В.В.Иваницкий, П.В.Классен, А.А.Новиков и др. - М.: Химия, 1990. - С. 206-207).

Третье направление предусматривает воздействие на верхний слой твердеющего МВМ виброкатком с частотой вибрации 10-200 Гц. В частности, при таком уплотнении бетонной плиты достигаются максимальная плотность и равномерное распределение крупного заполнителя (щебня) по всей толщине плиты (US 5643509 A, E 04 В 1/16, 1997; US 5709824, E 04 В 1/16, 1998).

Известно также активирование твердения МВМ на стадии кристаллизации путем внесения катализатора твердения (SU 1189830, 1985) или кристаллической затравки. Например, для управления процессом твердения изделий из цемента в качестве кристаллической затравки используют безводный сульфоалюминат кальция, белитоалюминатный шлам и др. (Кузнецова Т.В. и др. Указанная работа c. 356).

Наиболее близким к заявляемому является способ управления процессом твердения МВМ, предусматривающий активирование образования кристаллов с помощью электромагнитного поля, создаваемого током промышленной частоты 50 Гц при мощности излучателя 60 кВт. Данный способ применим только к управлению процессом твердения изделий из МВМ, дополнительно содержащего ферромагнитную арматуру или заключенного в ферромагнитную опалубку (например, для железобетонных изделий), поскольку ферромагнитные арматура и опалубка под воздействием указанного электромагнитного поля нагреваются за счет перемагничивания и вихревых токов. Температурным режимом управляют изменением напряженности магнитного поля. Это позволяет ускорить процесс твердения в 2,5 раза по сравнению с другими аналогами (Романовский С.Г. Процессы термической обработки и сушки в электромагнитных установках. - Минск: Наука и техника, 1969. - С.280-281).

Однако длительность твердения целевого изделия в прототипном способе, как и в других аналогах, все же остается значительной. Кроме того, прототипный способ, как видно из его описания, принципиально неприемлем для управления твердением изделий из МВМ, в конструкции которых не содержатся ферромагнитные элементы.

Целью предлагаемого способа является уменьшение длительности твердения МВМ, а решаемая техническая задача заключается в обеспечении управляемости процессом твердения МВМ в отсутствии ферромагнитных включений.

Решение указанной технической задачи заключается в том, что в способе управления процессом твердения МВМ, предусматривающем активирование образования в нем кристаллов с помощью электромагнитного излучения, используют электромагнитное излучение с частотой от 0,5 до 15 МГц на стадиях тепловлажностной обработки и естественного твердения при мощности электромагнитного излучения от 0,3 до 20 Вт/м3 твердеющего материала.

В оптимальном режиме частоту электромагнитного излучения устанавливают из расчета минимальной длительности достижения заданной прочности целевого изделия.

При технической реализации способа конкретное значение частоты электромагнитного излучения можно установить из анализа предварительно отснятых характеристик зависимости прочности целевого изделия от длительности управляемого процесса при различном значении частоты излучения.

Используемое в предлагаемом способе электромагнитное облучение кристаллизующихся материалов в радиочастотном диапазоне известно из патентов группы авторов предлагаемого способа (RU 2137572, В 22 D 27/02, 1999; заявка RU 99114559, приор. 13.07.1999, A 61 C 13/01, 13/14, 13/15, 22.12.1999). Однако в известных источниках этот признак имеет назначением улучшение структуры (RU 2137572) или повышение степени полимеризации целевого продукта для снижения его токсичности (заявка RU 99114559). В настоящем же способе данный признак впервые применен по иному назначению, а именно для сокращения длительности твердения МВМ. При этом функциональный аналог RU 2137572 касается управления процессом кристаллизации из расплава или раствора, осуществляемого воздействием на участок образования кристаллов электромагнитным излучением в диапазоне частот, соответствующих спектру поглощения кластеров жидкой фазы. Непосредственное использование этого аналога для управления процессом твердения МВМ невозможно из-за многокомпонентности его состава, поскольку в этом случае нельзя определить состав кластеров жидкой фазы и рассчитать режим электромагнитного излучения. Кроме того, в новом способе оптимальный режим определяют из условия минимальной длительности твердения, а в функциональных аналогах - из анализа микроструктуры или степени полимеризации целевого продукта.

Таким образом, принцип действия предлагаемого способа основан на впервые установленном авторами неизвестном ранее явлении ускорения процесса твердения МВМ под действием слабого электромагнитного излучения.

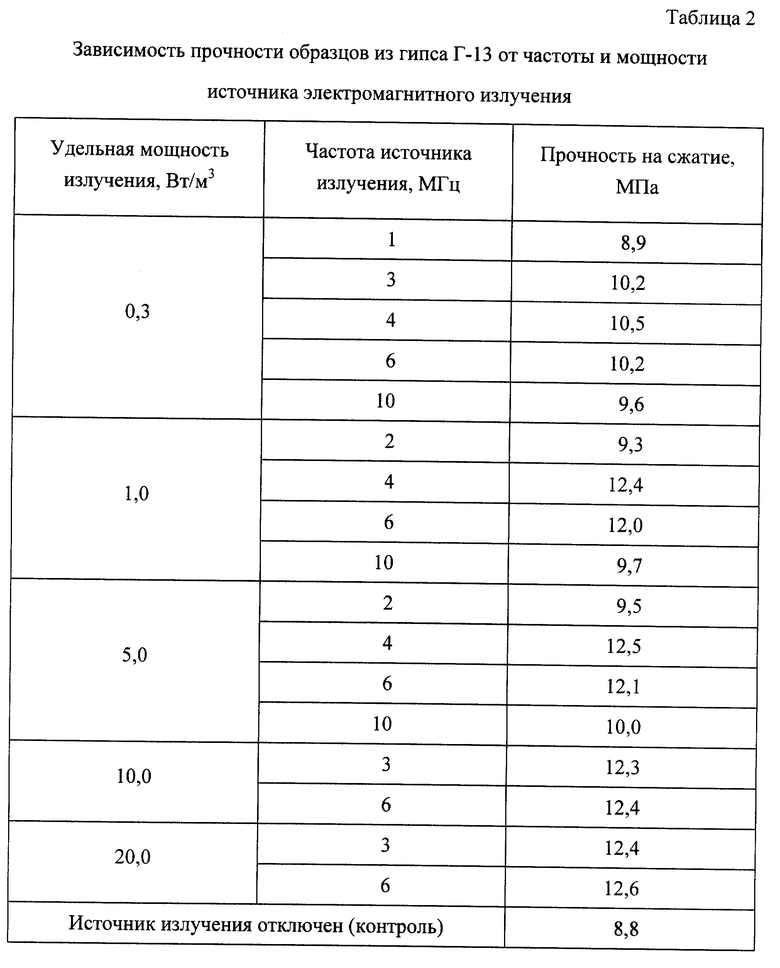

На фиг. 1 приведены графики кинетики твердения портландцемента марки 400 к примеру 1.

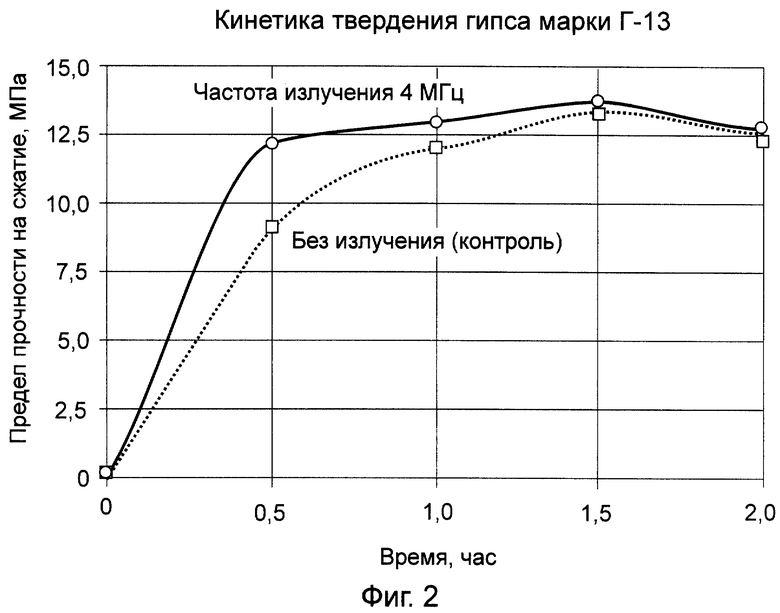

На фиг. 2 приведены графики кинетики твердения гипса Г-13 к примеру 2.

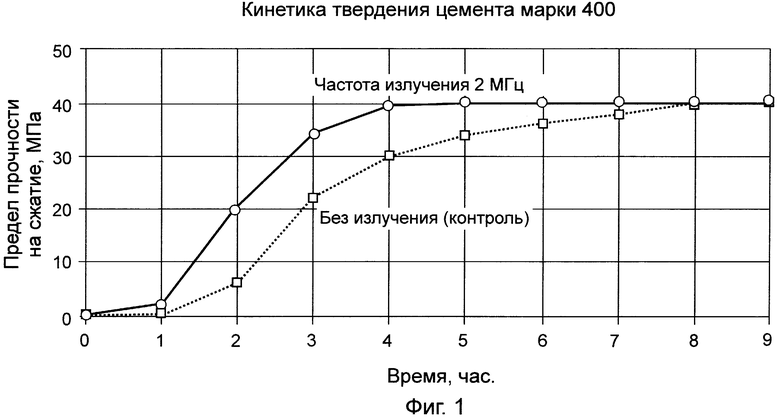

На фиг. 3 приведены графики кинетики твердения бетона М-200 в зависимости от частоты электромагнитного излучения к примеру 3.

В табл. 1 представлена зависимость прочности образцов из портландцемента марки 400 от частоты и мощности электромагнитного излучения к примеру 1.

В табл. 2 представлена зависимость прочности образцов из гипса Г-13 от частоты и мощности электромагнитного излучения к примеру 2.

Способ поясняется следующими примерами.

Пример 1. Портландцемент марки 400 смешивают с водой в массовом соотношении 10:4 и вносят в металлические формы с кубическими ячейками объемом 27 см3.

В первой серии испытаний образцы выдерживают при 95oC и 100% влажности в течение 3,5 ч для получения цементного камня в результате происходящего твердения. Процесс проводят под управлением электромагнитного излучения в радиочастотном диапазоне 0,5-15 МГц с удельной мощностью 0,3-20 Вт/м3, действующего на твердеющие образцы, а также без него (контроль). Определяют прочность на сжатие полученных образцов. Средние значения прочности по данным трех параллельных испытаний каждого режима приведены в табл. 1. Как видно из таблицы, все образцы, полученные под управлением электромагнитного излучения, имеют прочность от 24,8 до 34,6 МПа, что превышает прочность образцов, полученных без излучения (24,5 МПа в контроле). При этом максимальная прочность (34±1 МПа) достигается при частоте 2 МГц и мощности излучения 1 Вт/м3 и более, причем увеличение мощности свыше 10 Вт/м3 на прочность целевого изделия практически не влияет. Поэтому из соображений улучшения условий труда и состояния техники безопасности, а также экономии электроэнергии целесообразно ограничить мощность излучения из расчета 10 Вт/м3.

Во второй серии испытаний исследуют кинетику твердения цемента под управлением электромагнитного излучения частотой 2 МГц и мощностью 2 Вт/м3 при температуре 95oC, влажности 100%. Контроль - твердение при тех же условиях в отсутствии электромагнитного излучения.

Результаты приведены на графике фиг. 1. Как видно из графика, максимальное (установившееся) значение твердости цементного камня составляет 40 МПа и достигается при воздействии электромагнитного излучения через 4 ч, а в его отсутствии - через 9 ч твердения. Таким образом, в данном примере электромагнитное излучение уменьшает длительность процесса твердения более чем в 2 раза.

Пример 2. Гипс марки Г-13 смешивают с водой в массовом соотношении 10:3. Испытания проводят при комнатной температуре при 50% влажности.

В первой серии испытаний прочность получаемых образцов определяют через 0,5 ч твердения под управлением действующего на них электромагнитного излучения мощностью от 0,3 до 10 Вт/м3 и без него (контроль). Результаты приведены в табл.2. Как видно из таблицы, все образцы, полученные под управлением электромагнитного излучения, имеют прочность в пределах от 8,9 до 12,6 МПа, что превышает прочность образцов, полученных без излучения (8,8 МПа). При этом образцы с высокой прочностью (12,0-12,6 МПа) получают при частоте от 3 до 6 МГц и мощности излучения не менее 1 Вт/м3.

Во второй серии испытаний исследуют кинетику твердения гипса под действием электромагнитного излучения частотой 4 МГц и мощностью 5 Вт/м3.

Результаты приведены на графике фиг.2. Как видно из графика, установившееся значение твердости гипса составляет 13 МПа и достигается при действии электромагнитного излучения через 0,5 часа, а в его отсутствии - через 1,0 час твердения. Таким образом, в данном примере электромагнитное излучение сокращает длительность процесса твердения в 2 раза.

Пример 3. Образцы размером 10х10х10 см из бетона марки М-200, приготовленного на основе портландцемента марки 400, с осадкой конуса 1-2 см получают путем выдерживания в металлических формах в течение 4 ч при нормальных условиях с последующей обработкой в пропарочной камере (температура 80oC, влажность 100%) и естественным твердением в присутствии электромагнитного излучения из расчета 5 Вт/м3 на стадиях тепловлажностной обработки и естественного твердения и без излучения.

Частоту электромагнитного излучения в соответствующих партиях образцов устанавливают равной 0,5, 1,0, 1,5, 10 и 15 МГц. Контролируют прочность образцов на сжатие в динамике их твердения. Результаты представлены на фиг.3 в виде графиков. Как видно из графиков, излучение частотой от 1 до 10 МГц является оптимальным в отношении быстроты твердения. При этом минимальной длительностью достижения проектной (максимальной) и отпускной (75% от проектной) обладает режим излучения с частотой 1,5 МГц, обеспечивающий достижение отпускной прочности бетона (150 МПа) через 2 ч после выхода процесса тепловлажностной обработки на изотерму (общая длительность процесса - 9 ч). В отсутствии излучения отпускная прочность достигается через 5 ч после выхода тепловлажностной обработки на изотерму (общая длительность процесса в контроле - 12 ч).

Использование предлагаемого способа по сравнению с прототипом позволяет сократить длительность процесса твердения МВМ не менее чем в 2 раза. Применительно к технологии, предусматривающей тепловлажностную обработку изделий на основе МВМ, широко распространенной в производстве строительных конструкций (пример 3), достигнутый технический результат имеет следствием сокращение на 50% длительности изотермической стадии тепловлажностной обработки с соответствующей экономией энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ | 2001 |

|

RU2193946C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ | 1998 |

|

RU2137572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЗИСА СТОМАТОЛОГИЧЕСКОГО ПРОТЕЗА | 1999 |

|

RU2155556C1 |

| УСТРОЙСТВО ДЛЯ ФОНОВОГО УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ НА ПРОЦЕСС ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2014 |

|

RU2562354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2204476C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА НА ОСНОВЕ ЦЕМЕНТА | 2015 |

|

RU2612173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2004 |

|

RU2256608C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2000 |

|

RU2196748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 2010 |

|

RU2433975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ БЕЗОПАСНОГО СТРОИТЕЛЬНОГО РАСТВОРА | 2005 |

|

RU2286318C1 |

Изобретение относится к прикладной физике и химии и может быть использовано для управления процессом твердения минеральных вяжущих материалов (МВМ) в производстве сборных бетонных и железобетонных конструкций, заливочных смесей для установки машин и аппаратов, а также при изготовлении изделий из гипса. Способ предусматривает активирование образования в твердеющем МВМ кристаллов с помощью электромагнитного излучения (ЭМИ). Для обеспечения управляемости процессом твердения по критерию быстродействия на твердеющий МВМ воздействуют ЭМИ с частотой от 0,5 до 15 МГц на стадиях тепловлажностной обработки и естественного твердения. Длительность твердения регулируют изменением частоты ЭМИ. Для осуществления способа используют источник ЭМИ мощностью от 0,3 до 20 Вт/м3 МВМ. Технический результат - сокращение длительности процесса твердения МВМ не менее чем в 2 раза. 3 ил., 2 табл.

Способ управления процессом твердения минерального вяжущего материала, включающий активирование образования в нем кристаллов с помощью электромагнитного излучения, отличающийся тем, что электромагнитное излучение осуществляют с частотой от 0,5 до 15 МГц на стадиях тепловлажностой обработки и естественного твердения при мощности электромагнитного излучения от 0,3 до 20 Вт/м3 твердеющего материала.

| РОМАНОВСКИЙ С.Г | |||

| Процессы термической обработки и сушки в электромагнитных установках | |||

| - Минск: Наука и техника, 1969, с.280, 281 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННЫХ ИЗДЕЛИЙ | 0 |

|

SU349657A1 |

| 1971 |

|

SU414116A1 | |

| СТРЕЛА ЛЕСОЗАГОТОВИТЕЛЬНОЙ МАШИНЫ | 0 |

|

SU353935A1 |

| Способ изготовления железобетонных изделий | 1973 |

|

SU477147A1 |

| Способ изготовления железобетонных изделий | 1973 |

|

SU480683A1 |

| Способ изготовления асбестоцементных изделий | 1978 |

|

SU704796A1 |

| RU 2004525 C1, 15.12.1993 | |||

| СПОСОБ ОБРАБОТКИ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2085547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 1991 |

|

RU2016886C1 |

| DE 3642802 A1, 30.06.1988. | |||

Авторы

Даты

2001-02-27—Публикация

2000-06-30—Подача