Изобретение относится к изготовлению оптических изделий, например глазных линз, посредством формования, в частности к использованию способа непрерывного формования посредством экструзии-прессования для изготовления пластиковых линз, в случае которого расплав полимера подают от экструдера или плавильного устройства к группе пресс-форм, подвергаемых последовательной обработке, формуют линзы посредством прессования форм, после чего линзы отделяют от форм, а формы возвращают для повторного выполнения стадии процесса, заключающейся в подаче расплава.

Предпосылки для создания изобретения

Формование термопластичных и термоотверждаемых полимеров путем непосредственного прессования для изготовления пластиковых оптических изделий, например линз, известно на протяжении многих лет. В процессе формования прессованием, главным образом, используют уплотненный порошок или предварительно сформированный материал, при этом изделие формируют путем подачи материала в форму, закрытия формы и прессования формы при повышенной температуре. Форма обычно состоит из нижней части и верхней части, составляющих такую форму или комплект матриц. При проведении процесса формования для изготовления термопластичных линз материал и форму нагревают до заданной температуры для размягчения материала и в течение заданного времени прилагают к форме силу сжатия для обеспечения заданного размера полости, при этом излишний материал выдавливается из формы. Затем форму остужают и открывают, и из формы удаляют изделие. Однако этот способ непривлекателен с коммерческой точки зрения из-за длительного временного цикла, низкой энергетической эффективности и невысокой экономической выгоды по сравнению с процессом формования посредством инжекции под давлением. Процесс формования путем непосредственной инжекции под давлением в общем представляет собой более быстрый и более эффективный способ формования термопластичных материалов.

Однако при формовании таких оптических изделий, как рассеивающая линза с оптической силой Rx, традиционный способ формования путем инжекции под давлением приводит к ряду серьезных функциональных проблем. Линзы такого типа имеют поперечное сечение, в котором центр тоньше, чем край, и этот отличительный признак приводит к весьма значительным затруднениям при формовании путем непосредственной инжекции под давлением, особенно в том случае, когда расплав имеет высокую вязкость. В общем, расплав, вводимый в форму, стремится вначале заполнить кромочную часть формы вследствие меньшего сопротивления в утолщенной части полости формы, а после значительного заполнения кромочной зоны расплав сам по себе перенаправляется к более тонкой центральной зоне полости формы. Форма, используемая в процессе формования путем инжекции под давлением, должна быть относительно холодной из-за необходимости уменьшения временного цикла, причем когда расплав сходится в центральной зоне, часто образуется линия соединения. Это явление представляется особенно серьезным в том случае, когда выполняют формование линзы с меньшей толщиной центральной части, которая имеет больший объем вследствие меньшего веса. Кроме того, формование инжекцией под давлением обычно предполагает ориентацию создаваемых напряжений и двойное лучепреломление. Недостаточность уплотняющей силы, используемой при технологии холодного формования путем инжекции под давлением, часто приводит к неравномерной усадке, связанной с предварительным освобождением линзы, и вызывает появление штрихов на поверхности линзы. В отношении изделий, которые должны быть приемлемыми для оптического использования, проблемы этого типа должны быть устранены.

Чтобы решить некоторые из вышеупомянутых проблем, разработана технология формования посредством инжекции под давлением-прессованием, приведенная в патентах США 4008031, 4091057, 4254065, 4364878, 4409169, 4442061, 4519763, 4540534, 4627809, 4707321, 4828769 и в Европейском патенте 0130769, которые представлены здесь в качестве ссылочных материалов. В общем, дозу расплава подают в отдельную форму, используя машину, предназначенную для формования посредством литья под давлением. После этого форму закрывают для приложения к расплаву сжимающего усилия и уплотняют формовочную полость посредством гидравлического зажатия, либо вспомогательного компонента, такого как пружина. Синхронизация стадий инжекции под давлением и прессования, величина дозы расплава и управление температурой формы представляют собой критичные рабочие факторы. Во многих случаях для получения достаточной силы уплотнения должна быть использована технология горячего ведения процесса.

Даже если имеются разные варианты технологии формования путем инжекдии под давлением-прессования, они более или менее схожи друг с другом, причем эта технология имеет определенные недостатки. Так, при выполнении процесса часто получается продукт, имеющий некоторые напряжения, а вследствие значительной разности температур формы и расплава возможно двойное лучепреломление. Кроме того, время цикла часто бывает весьма продолжительным, поскольку заполнение формы представляет собой медленный процесс, причем в случае некоторых усовершенствованных способов форма при каждом цикле должна быть нагрета и охлаждена. Использование технологии горячего ведения процесса увеличивает время, в течение которого материал подвергается влиянию высоких температур, при этом на теплочувствительный материал может быть оказано неблагоприятное воздействие. Также весьма высока стоимость формы, а система управления координацией стадий инжекции и прессования является критичной и часто бывает весьма сложной и дорогостоящей.

Многие полимерные материалы смешиваются в экструдере посредством добавления в экструдер полимера в форме гранул и присадок. Некоторые специальные оптические материалы, например тиоуретановые и уретановые полимеры и/или сополимеры получают в реакционном экструдере путем добавления в экструдер полимерных реагирующих веществ. При осуществлении формования изделия гранулы также могут быть нагреты в формовочной машине и приведены в размягченное или расплавленное состояние для облегчения процесса формования. Однако обычно пластиковые материалы склонны к распаду при высоких температурах и/или в процессе длительного нагрева. Также обычно имеет место прямая взаимосвязь между оптическими и механическими свойствами полимерных линз, и тем, насколько долго плавится полимер, особенно в случае теплочувствительных материалов. Обычно материалы, формируемые в оптические изделия, должны иметь по возможности короткое термическое изменение по времени, поскольку в ином случае в результате может произойти повышенное пожелтение, окисление полимера и ухудшение механических свойств. Кроме того, с точки зрения эффективности энергии повторный нагрев пластиковых гранул до расплавленного состояния нельзя считать приемлемым ни экономически, ни в отношении воздействия на окружающую среду. Одна из трудностей использования расплава непосредственно из экструдера как источника подачи к формовочной машине заключается в том, что экструзия, как правило, представляет собой непрерывный процесс, а все обычные способы формования путем инжекции под давлением, формования путем инжекции под давлением-прессования и формования путем прессования представляют собой периодические или прерывистые процессы. Осуществление связи непрерывного экструдера с формовочной машиной периодического или прерывистого действия представляет собой серьезную проблему, которая в этой отрасли не решена.

Принимая во внимание проблемы и недостатки известного уровня техники, цель настоящего изобретения заключается в обеспечении способа формования полимеров, особенно термопластичных материалов, с получением таких изделий как Rx линзы, используя экструдер или другое устройство для образования расплава полимера и для прессования расплава в форме, для получения оптических изделий без дефектов, неприемлемых с коммерческой точки зрения, таких как риски, напряжения, двойное лучепреломление и следы от предварительного освобождения.

Другая цель настоящего изобретения заключается в обеспечении способа, который эффективен в отношении использования энергии и обеспечивает уменьшенное время термообработки, за счет чего используют вытесненный расплав, полученный непосредственно в процессе работы реакционного экструдера, для формирования оптического изделия без дополнительной стадии изготовления гранул и последующего плавления гранул для формирования изделия.

Еще одна цель изобретения заключается в обеспечении способа использования гранулированных термопластичных материалов для изготовления оптических изделий.

Еще одна цель настоящего изобретения заключается в создании способа, посредством которого экструдер или реакционный экструдер и прямое прессование комплекта матриц, состоящего по меньшей мере из двух матриц, последовательно используют для изготовления оптических изделий, таких как линзы.

Еще одна цель изобретения заключается в обеспечении устройства для изготовления оптических изделий, таких как линзы.

Согласно еще одной цели изобретения также обеспечиваются оптические изделия, изготавливаемые с использованием способа и устройства согласно изобретению.

Другие цели и преимущества изобретения частично будут очевидны из описания.

Содержание изобретения

Это изобретение согласно одному из его аспектов относится к процессу формования посредством экструзии-прессования, который представляет собой ряд последовательных стадий, содержащих экструзию или стадию плавления для образования расплава из полимерного материала, при этом расплав формируют в оптическое изделие посредством подачи расплава в последовательно обрабатываемые формы, прессования заполненных форм и отделения оптического изделия от формы, после чего форму возвращают для ее повторного использования, для формирования дополнительных оптических изделий. Согласно другому аспекту изобретение включает в себя способ формования, предназначенный для формования как теплочувствительных термопластичных оптических материалов, так и традиционных термопластичных оптических материалов. Материалы включают в себя оптические термопластичные тиоуретановые-уретановые сополимеры (которые описаны в патенте США 5679756), полистирол, акриловые полимеры, поликарбонат и SAN (сополимер стирола и акрилонитрила), но их количество перечисленными материалами не ограничено. Квалифицированные специалисты в этой отрасли смогут оценить, что при экструзии (в расплаве) может быть использовано небольшое количество структурообразующего агента (агентов) и отформованное изделие не будет полностью повторно плавким. Используемый здесь термин термопластик включает в себя такие полимеры, которые содержат небольшое количество структурообразующих агентов.

Согласно еще одному аспекту изобретения обеспечен способ получения оптического изделия, содержащий следующие этапы:

образование расплава оптического полимерного материала;

обеспечение нижней матрицы от устройства для подачи нижних матриц, при этом нижняя матрица представляет собой часть комплекта матриц, содержащего нижнюю матрицу и верхнюю матрицу;

подачу части расплава к верхней поверхности нижней матрицы;

обеспечение верхней матрицы от устройства для подачи верхних матриц и размещение верхней матрицы на верхней части нижней матрицы, содержащей расплав, с формированием при этом комплекта матриц, содержащего расплав;

прессование комплекта матриц, содержащего расплав, с формированием при этом оптического изделия;

удаление оптического изделия из комплекта матриц;

повторение вышеупомянутых стадий до тех пор, пока не будет изготовлено желаемое количество оптических изделий.

Экструдер, используемый при ведении процесса, может представлять собой экструдер с двумя шнеками, находящимися в зацеплении, либо не находящимися в зацеплении друг с другом, или сочетание двухшнекового и одношнекового экструдера, или одношнековый экструдер, или какой-либо иной приемлемый экструдер. Расплав, образованный экструдером или иным плавильным устройством, подают к нижней матрице комплекта формовочных матриц, и при осуществлении способа нижнюю матрицу перемещают в несущем устройстве челночного типа. Затем верхнюю матрицу комплекта размещают на верхней части заполненной нижней матрицы, при этом формируют комплект матриц, содержащий полимер и находящийся в челночном несущем устройстве, которое затем размещают под прессом. Комплект матриц, содержащий полимер, подвергают прессованию с использованием заданного давления, составляющего 10-2000 ПСИ (0,703-140,6 кгс/см2). Толщина сформированного оптического изделия обычно определяется предварительно установленным полостным зазором между верхней матрицей и нижней матрицей. Комплект матриц не имеет механического соединения с экструдером и предпочтительно может быть отделен от челночного несущего устройства и пресса. Поверхность матрицы может быть предварительно обработана освобождающим агентом.

Отдельные нижняя и верхняя матрицы матричного комплекта и челночное несущее устройство предпочтительно нагревают, причем более предпочтительно, до температуры, большей Tg полимера и меньшей температуры распада полимера. Температура комплекта матриц и челночного устройства предпочтительно находится между значением, на 20oС превышающим Tg, и значением, на 10oС меньшим температуры распада полимера. Повышенная температура комплекта матриц, используемая согласно этому способу, а предпочтительно также и повышенная температура несущего устройства для матриц, представляет собой важный отличительный признак изобретения, который при сравнении противоположен способу формования путем инжекции под давлением, а также формования путем инжекции под давлением-прессования, при которых форма по существу холодная, когда в нее принудительно вводят расплав. Установлено, что повышенная температура комплекта матриц позволяет полимеру более эффективно копировать отличительные признаки поверхности матрицы, а также позволяет получить приемлемые с коммерческой точки зрения оптические изделия.

После того как комплект матриц спрессован до обеспечения заданного положения и ширины зазора полости, сжатое положение удерживается в течение эффективного времени, с тем чтобы произошло отверждение полимера, например в течение 2-30 с. Затем матричный комплект удаляют из пресса, а после этого удаляют и челночное несущее устройство. Челночное несущее устройство возвращают к стадии подачи нижних матриц, а нижнюю матрицу подают к несущему устройству. Комплект матриц с находящейся в них отформованной деталью обычно подвергают последующей обработке, например выдерживают при температуре, которая на 2-80oС выше Tg материала и ниже температуры распада оптического изделия. В течение последующей обработки матричный комплект предпочтительно закрыт. Количество различных последующих обработок может быть выполнено в соответствии со свойствами материала. Комплект матриц может быть закрыт, а температура матрицы сохраняется путем нагрева для обеспечения отжига изделия, для исключения каких-либо напряжений и двойного лучепреломления без деформации изделия. С другой точки зрения температура может быть постепенно понижена до значения ниже Tg, например до комнатной температуры, и комплект матриц открывается для освобождения отформованного изделия.

Согласно еще одному аспекту изобретения способ особенно полезен для использования с реакционной экструзионной системой, особенно в случае теплочувствительного полимера, получаемого посредством такой системы. Например, мономеры и/или преполимеры полимеризуют в реакционном экструдере и осуществляют непрерывное вытеснение расплава полимера. Вытесненный расплав формуют непосредственным образом вместо его изготовления в виде гранул, которые должны быть поданы в формовочную машину, например в машину для формования путем инжекции под давлением, и повторно нагреты для формования изделия. Формовочный процесс согласно изобретению посредством экструзии-прессования эффективен в энергетическом отношении и обеспечивает получение изделия, обладающего улучшенными оптическими свойствами.

Согласно еще одному аспекту изобретения при выполнении способа используется гранулированный полимерный материал, например полистирол, полиметилметакрилат, поликарбонат, сополимер стирола и акрилонитрила и т.д. Полимер плавят и расплав выдавливают для выполнения последующего процесса формования прессованием согласно изобретению так, как описано выше. Те же самые из вышеуказанных стадий, исключающие какие-либо напряжения и двойное лучепреломление, а также предотвращающие деформацию при проведении процесса формования, также могут быть выполнены с использованием гранулированных материалов при проведении процесса формования согласно изобретению.

Согласно еще одному аспекту изобретения обеспечивается устройство для формования оптических изделий, содержащее:

средство плавления для формирования расплава оптического полимерного материала;

средство подачи нижних матриц для подачи нижней матрицы, для получения части расплава;

средство подачи расплава для подвода расплава к верхней поверхности нижней матрицы;

средство подачи верхних матриц, предназначенное для подачи верхней матрицы и ее размещения на верхней части нижней матрицы, содержащей расплав, с формованием при этом комплекта матриц, содержащего расплав;

средства прессования для прессования комплекта матриц, содержащего расплав, для образования оптического изделия;

отделяющее средство для отделения образованного оптического изделия от верхней матрицы и нижней матрицы;

средство рециркуляции для перемещения нижней матрицы и верхней матрицы к соответствующим средствам для их подачи.

Экономические преимущества процесса экструзии-прессования для получения линз повышаются, поскольку форма изделия, изготовленного посредством этого процесса, относительно проста и обладает геометрической симметрией. Могут быть использованы и предпочтительны недорогие матрицы, например стеклянные матрицы, образующие нижнюю матрицу и верхнюю матрицу, составляющие комплект матриц. Это важно, поскольку при введении процесса последовательно используется большое количество комплектов матриц вместо только одной формы, как это происходит при типичном прерывистом процессе, например в процессе формования путем инжекции под давлением или формования путем инжекпии под давлением-прессования. Стеклянные матрицы пригодны для использования в рассматриваемом способе, поскольку при осуществлении способа используют относительно высокие температуры и относительно низкое давление формования. Возможность использования стеклянных матриц представляет собой важный отличительный признак изобретения, поскольку поверхность стеклянной матрицы легче позволяет получить оптический класс гладкости, чем поверхность металлической матрицы.

При ведении процесса может быть использован любой приемлемый пресс, а производительность процесса высока из-за последовательной работы большого количества комплектов матриц.

Краткое описание фигур

Отличительные признаки изобретения, которые можно считать обладающими новизной, а также элементы, характерные для изобретения, конкретно указаны в прилагаемых пунктах формулы изобретения. Фигуры приведены только в целях иллюстрации, при этом они не изображены в масштабе. Однако само изобретение как в отношении устройства, так и способа работы можно наилучшим образом понять, если обратиться к приведенному далее подробному описанию при его рассмотрении совместно с прилагаемыми фигурами, где на фиг.1 представлена схема способа согласно изобретению, используемого для изготовления оптических линз; на фиг.2 - маршрутная карта способа согласно изобретению, используемого для изготовления оптических линз.

Способ (способы) осуществления изобретения

При описании предпочтительного варианта осуществления настоящего изобретения будут сделаны ссылки на фиг.1-2, на которых одинаковые позиции относятся к сходным отличительным признакам изобретения. Фигуры согласно изобретению необязательно приводить в масштабе.

Экструдеры, используемые в этом изобретении, могут представлять собой экструдеры любого типа, например экструдеры с двумя входящими в зацепление или не входящими в зацепление шнеками, либо сочетание двухшнекового и одношнекового экструдера, или одношнековый экструдер. Экструдер может быть определен как устройство, в котором полимер нагревают и пластифицируют, при этом часть расплава используют для заполнения формы, причем обычно путем принудительной подачи расплава через отверстие устройства. Отношение длины/диаметра (L/D) экструдера может быть доведено до 140 или более в зависимости от материала, подлежащего обработке. В системе с реакционной экструзией предпочтителен экструдер с двумя шнеками, при этом предпочтительно соотношение длины/диаметра, составляющее от 32 до 140, а более предпочтительно соотношение от 36 до 100, что зависит от различных реакционных систем. Для пластифицируемых полимерных материалов могут быть использованы экструдеры как с двумя шнеками, так и с одним шнеком, при этом предпочтительно соотношение длины/диаметра, составляющее от 20 до 80, а более предпочтительно от 20 до 56. Также может быть использован нагреватель для образования расплава и подачи расплава к форме обычными средствами таким же образом, как и из экструдера.

Предпочтителен экструдер, имеющий от одного до пяти подводящих отверстий и от одного до пяти вентиляционных отверстий. Температуру и скорость шнеков экструдера задают в нормальном рабочем диапазоне параметров процесса экструзии материала, чтобы получить расплав с вязкостью, обычно находящейся в диапазоне 1000-300000 сантипуаз или более в зависимости от материала. Для фильтрации расплава на экструдер обычно устанавливают фильтрующее загрузочное устройство. Расплав выдавливают так, чтобы свести к минимуму появление в нем воздушных пузырей, полостей или видимых посторонних включений.

Представленный на фиг.1 процесс формования посредством экструзии-прессования в общем обозначен позицией 10. Челночное несущее устройство для матриц, в общем обозначенное позицией 28, предпочтительно нагревают до температуры, находящейся между значением на 20oС выше Тg и на 10oС ниже температуры распада полимера, подлежащего обработке. Показаны челночные несущие устройства 28а, 28b, 28с, 28d, 28f и 28h, используемые при ведении процесса и последовательно вводимые в процесс по ходу его выполнения. При этом, когда несущее устройство 28h принимает нижнюю матрицу 12 от средства 11, предназначенного для подачи нижних матриц, предыдущее в последовательности несущее устройство 28g получает дозу 19 расплава. Челночное несущее устройство 28h для матриц загружается от держателя 11 нижней матрицей 12 матричного комплекта, который содержит нижнюю матрицу 12 и верхнюю матрицу 21. Нижнюю матрицу 12 предпочтительно нагревают до температуры, находящейся между значениями на 20oС выше температуры стеклования Tg и на 10oС ниже температуры распада материала, подлежащего обработке. Для того, чтобы нижняя матрица 12 была расположена надлежащим образом, используют вертикальную механическую направляющую 14, находящуюся на основании 13 челночного устройства 28, при этом нижняя матрица 12 скользит вдоль направляющей 14 в положение нахождения у верхней части основания. Челночное несущее устройство 28h с находящейся на нем нижней матрицей 12 перемещают посредством транспортера 15. Предыдущее несущее устройство 29g показано расположенным под отверстием экструдера 16, с тем чтобы забирать от вытесняемого материала 17 дозу 19 расплава (несжатую нить расплава). Когда определено, что несжатая нить расплава (вытесняемого материала) 17 имеет заданную величину, ее отрезают автоматическим режущим устройством 18 с получением при этом заданного количества расплава (дозы 19 расплава). Время выпуска расплава из экструдера в нижнюю матрицу находится в диапазоне 1-20 с, а предпочтительно 1-10 с. Для улучшения свойств полимеров, например для уменьшения возможности окисления полимеров и т.д., предпочтительно более короткое время. Затем челночное несущее устройство 28g посредством транспортера 15 будет перемещено в следующее положение. Предыдущее несущее устройство 28f показано с верхней матрицей 21, полученной от держателя 20 верхних матриц и помещенной на верхнюю часть дозы 19 расплава посредством скольжения этой верхней матрицы по механической направляющей 14. Верхняя матрица 21 также предпочтительно находится при температуре между значениями на 20oС выше Tg и на 10oС ниже температуры распада материала, подлежащего обработке.

Затем челночное несущее устройство 28f с нижней и верхней матрицами, заполненными дозой 19 расплава, перемещают к посту 23. Предыдущее несущее устройство 28е показано находящимся под гидравлическим прессом 22, при этом давление от головной части пресса прилагается посредством контакта пресса с верхней матрицей 21. Давление может находиться в диапазоне от 10 до 2000 фунтов на квадратный дюйм (0,703-140,6 кгс/см2) или более. Предпочтительное давление составляет 10-1000 фунтов на квадратный дюйм (0,703-70,3 кгс/см2). Наиболее предпочтительное давление составляет 10-500 фунтов на квадратный дюйм (0,703-35,15 кгс/см2), при этом ширина зазора между матричными половинами определяет толщину изготавливаемого изделия. Зазор контролируют механическим инструментом, вводимым в промежуток, который позволяет измерить ширину зазора у кромки матрицы, или посредством оптического устройства, например лазерного микрометра, который обеспечивает электрическую остановку пресса, как только верхняя матрица 21 будет прижата до заданного положения. Для введения величины зазора или других данных в систему управления 27 может быть использовано чувствительное средство 28е. Для согласования производительности экструдера и количества челночных несущих устройств и матричных комплектов можно использовать более одного пресса.

После того как матричный комплект спрессован для достижения заданного положения и удерживается в спрессованном положении примерно в течение 2-30 с, челночное несущее устройство 28е, содержащее матричный комплект с образованным изделием, должно быть перемещено ко второму транспортеру 25. Показано предыдущее несущее устройство 28d, при этом матричный комплект, содержащий полимер и в целом обозначенный позицией 30, удален из упомянутого челночного несущего устройства 28d. После этого челночное несущее устройство 28d перемещают по третьему транспортеру 29 совместно с несущими устройствами 28с, 28b и 28а для повторного использования в начале процесса.

Содержащий полимер матричный комплект 30 поддерживается при температуре, на 2-80oС превышающей Tg материала, в течение последующей обработки на этапе 26. В течение последующей обработки матричный комплект предпочтительно удерживают в закрытом состоянии. В соответствии со свойствами полимера и/или требованиями, предъявляемыми к изделию, может быть проведено определенное количество различных последующих обработок. Например, содержащий полимер матричный комплект 30 может удерживаться в закрытом состоянии, при этом температура матриц поддерживается посредством нагрева матричного комплекта для облегчения отжига образованного изделия, чтобы завершить полимеризацию или исключить какие-либо напряжения и двойное лучепреломление без изменения формы изделия. Также может быть обеспечена возможность постепенного охлаждения матричного комплекта, содержащего полимер, после чего матричный комплект открывают для освобождения образованного изделия. Оптическое изделие (линзы) 24 удаляют из матричного комплекта, после чего нижнюю матрицу 12 и верхнюю матрицу 21 перемещают к соответствующим держателям 11 и 20.

Согласно важному отличительному признаку изобретения экструдером 16 управляют для подачи дозы 19 расплава к большому количеству челночных несущих устройств, последовательно продвигающихся в ходе ведения процесса без прерывания, за исключением отрезания выдавливаемой нити 17 расплава. Расплав предпочтительно сосредотачивают на поверхности нижней матрицы таким образом, что контактная зона расплава и матрицы в начале подачи по возможности мала, при этом зона расплава постепенно увеличивается по поверхности матрицы без внесения в зону контакта оценимых пустот или пузырей. Для обеспечения такого вида течения контур вытеснительного сопла и форма матричного отверстия экструдера предпочтительно образуют падающую по вертикали нить 17 расплава, имеющую круглое поперечное сечение и закругленную сторону с нижнего конца, образуемую действием на нить силы тяжести расплава. Температурой и поперечным сечением нити расплава специально управляют для придания нити расплава такой формы. Концевая нижняя часть расплава будет первой соприкасаться с поверхностью нижней матрицы. Когда нить расплава оседает, чтобы покрыть поверхность нижней матрицы, зона контакта между нитью расплава и поверхностью матрицы увеличивается за счет распространения в наружном направлении по поверхности матрицы, при этом внутрь контактной зоны не привносятся полости или воздушные пузыри. Расстояние, на которое выдавливаемый материал (нить расплава) перемещается перед соприкосновением с поверхностью матрицы, обычно составляет порядка 2-6 дюймов (50,8-152,4 мм), а предпочтительно 3-5 дюймов (76,2-127 мм). На верхнюю часть дозы 19 расплава налагают (размещают на ней) верхнюю матрицу, и когда к верхней матрице прилагают силу прессования, зона контакта между расплавом и поверхностью матрицы непрерывно увеличивается за счет распространения расплава наружу к краям нижней матрицы и верхней матрицы. Посредством использования этого способа удается избежать появления пузырьков и полостей. Увеличение пути прессования полезно для повышения качества отформованного изделия, причем предпочтительный отличительный признак согласно изобретению также заключается в том, что поперечное сечение нити расплава круглое, а диаметр круга должен быть по возможности наибольшим при условии, что количество расплава, подаваемое в форму, лишь слегка больше количества, необходимого для изготовления изделия. Избыточное количество расплава приблизительно составляет от 1 до 10% веса изделия, но может быть и больше в зависимости от используемого полимера и т.д. Оборванные концы нити расплава могут быть холоднее остальной его части. Когда расплав подают в матрицу, концы нити предпочтительно располагают ближе к кромке матрицы, как часть, идущую в отходы, поскольку в ином случае это может привести к получению дефектов. Концы также могут быть использованы для формования ручки линзы, которая полезна при выполняемом далее процессе нанесения покрытия и при последующем удалении после нанесения покрытия.

Защитная среда в виде атмосферы азота или иного инертного газа при необходимости может быть использована в ходе ведения процесса, для защиты полимера от воздействия кислорода и влаги.

Система управления 27 получает входные/выходные данные 11а, 15а, 16a, 18a, 20а, 22а, 25а, 26а, 28a'-28h' и 29а, и использует эти данные для управления процессом. Например, данные 28h обычно свидетельствуют о том, что нижняя матрица 12 надлежащим образом расположена в челночном несущем устройстве 28h, а также указывают температуру челночного несущего устройства 28h и нижней матрицы 12. Входные данные 11а обычно указывают, находятся ли нижние матрицы 12 в держателе 11.

Если обратиться к фиг.2, то на ней представлен способ согласно изобретению с указанием работ, выполняемых применительно к последовательным комплектам матриц. На стадии 100 устанавливают большое количество нижних матриц, а на стадии 102 устанавливают большое количество челночных несущих устройств. На стадии 104 одну нижнюю матрицу перемещают к челночному несущему устройству. На стадии 106 дозу расплава из экструдера подают к поверхности нижней матрицы, расположенной в челночном несущем устройстве. Затем на стадии 108 верхнюю матрицу перемещают к расплаву/к нижней матрице, находящейся на челночном несущем устройстве, с формированием при этом на стадии 108 комплекта матриц, между которыми находится расплав. На стадии 112 комплект матриц, содержащий расплав, подвергают прессованию. После этого на стадии 114 комплект матриц, содержащий расплав, охлаждают и комплект матриц с расплавом (теперь с отвержденным изделием) отделяют на стадии 116 от челночного несущего устройства. Несущее устройство, отделенное на стадии 116, возвращают на стадию 102, где челночные несущие устройства устанавливают для дальнейшего использования. Затем на стадии 118 отделенный матричный комплект, содержащий изделие, подвергают последующей обработке. После выполнения последующей обработки нижнюю матрицу и верхнюю матрицу на стадии 120 отделяют от образованной линзы. Затем на стадии 122 изготовленные линзы складируют. Отделенную нижнюю матрицу возвращают на стадию 100, а отделенную верхнюю матрицу возвращают на стадию 110. Указанную последовательность повторяют для каждого из идущих друг за другом комплектов матриц, подвергаемых обработке по способу согласно изобретению, до тех пор, пока не будут изготовлены все линзы, что определено стадией 124. Если изготовлены все линзы, то на стадии 126 процесс прекращают. Если должно быть изготовлено большее количество линз, то на стадии 128 процесс продолжают.

Ниже различные варианты осуществления настоящего изобретения будут представлены со ссылкой на приведенные характерные примеры. Однако очевидно, что такие примеры представлены лишь в иллюстративных целях и настоящее изобретение никак не ограничено ими.

Пример 1.

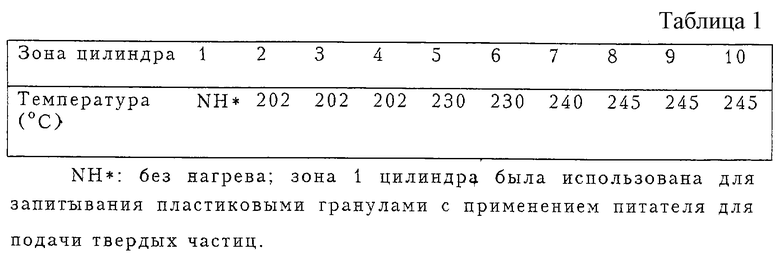

Линзы из полистирола, имеющие заданную отрицательную оптическую силу, были отформованы с применением процесса формования экструзией-прессованием согласно изобретению. Для формования выдавливаемого расплава были использованы гранулы Chevron Polystyrene MC3700. В качестве экструдера был использован экструдер с двумя шнеками противоположного вращения, входящими в зацепление друг с другом, при этом отношение длины к диаметру составляло для экструдера 40:1. Зона 8 цилиндра представляла собой зону, обеспечивающую потерю летучести. В цилиндре экструдера была установлена следующая температура (см. табл.1).

Выпускная головка представляла собой головку для получения нити размером 1/2 дюйма (12,7 мм). Контролируемая температура вытесняемого материала в виде нити составляла 245oС. Скорость шнека составляла 150 об/мин при крутящем моменте порядка 25%. Температура расплава составляла 245-250oС. Температура несущего устройства челночного типа и матрицы составляла 160oС. Расход расплава из экструдера составлял 14 фунтов в час (6,35 кг/ч). Время подачи дозы расплава к челночному несущему устройству на поверхность нижней матрицы составляло порядка 8 с. Расстояние между концом падающего по вертикали расплавленного выдавливаемого материала и верхней частью нижней матрицы составляло порядка 3 дюймов (76,2 мм). Были использованы стеклянные верхняя и нижняя матрицы диаметром 80 мм. Матрицы были очищены в дистиллированной воде и осушены в печи при температуре 100oС в течение 3 ч. Давление, которое развивал пресс, составляло 25 фунтов на квадратный дюйм (1,76 кгс/см2). Толщина линзы контролировалась механической проставкой, которая обеспечивала остановку движения головной части пресса вниз, когда достигалось заданное положение. Период удержания матрицы в конечном сжатом состоянии составлял 6 с. Комплект матриц, сдержавший образованную линзу, был снят с челночного несущего устройства и выдерживался при комнатной температуре с целью его охлаждения. Примерно через 10 мин линзу вынимали из комплекта стеклянных матриц. Характерные особенности поверхности стеклянной матрицы прекрасно копировались на поверхностях отформованной линзы. При воздействии поляризатора отсутствовали напряжения, вызывающие двойное лучепреломление. Поверхность линзы обладала прекрасным оптическим качеством с отсутствием рисок и линий сдвига. Оптическое качество линз было приемлемым с коммерческой точки зрения.

Пример 2.

Акриловые линзы, имеющие заданную отрицательную оптическую силу, были отформованы посредством использования процесса формования экструзией-прессованием согласно изобретению. Для формирования вытесняемого расплава были использованы гранулы AtoHass North America Plexiglas DR-101 (полиметилметакрилат). В качестве экструдера был использован экструдер Leistritz ZSE-27 с двумя шнеками противоположного вращения, входящими в зацепление друг с другом, при этом отношение длины к диаметру составляло для экструдера 40: 1. Зона 8 цилиндра представляла собой зону, обеспечивающую потерю летучести. В цилиндре экструдера была установлена следующая температура (см. табл.2).

Выпускная головка экструдера была предназначена для круглой нити диаметром 1/2 дюйма (12,7 мм). Контролируемая температура вытесняемого материала расплава составляла 260oС. Скорость шнека составляла 150 об/мин при крутящем моменте порядка 47%. Температура расплава составляла 258oС. Температура несущего устройства челночного типа и комплекта матриц составляла 230oС. Расход, обеспечиваемый экструдером, составлял 14 фунтов в час (6,35 кг/ч). Время подачи дозы расплава к челночному несущему устройству на поверхность нижней матрицы составляло 8 с. Расстояние между концом падающего по вертикали вытесняемого материала расплава и верхней частью нижней матрицы составляло порядка 4 дюймов (101,6 мм). Были использованы комплекты, состоящие из стеклянных верхней и нижней матриц диаметром 80 мм. Давление, которое развивал пресс, составляло порядка 30 фунтов на квадратный дюйм (2,11 кгс/см2). Период удержания матрицы в сжатом состоянии составлял 6 с. Комплект матриц, содержавший образованную линзу, был снят с челночного несущего устройства и выдерживался при комнатной температуре с целью его охлаждения. Примерно через 10 мин линзу вынимали из стеклянной матрицы. Характерные особенности поверхности стеклянной матрицы прекрасно копировались на поверхностях отформованной линзы. При воздействии поляризатора отсутствовали напряжения, вызывающие двойное лучепреломление. Поверхность линзы обладала прекрасным оптическим качеством с отсутствием рисок и линий сдвига. Линзы были приемлемы в коммерческом отношении.

Пример 3.

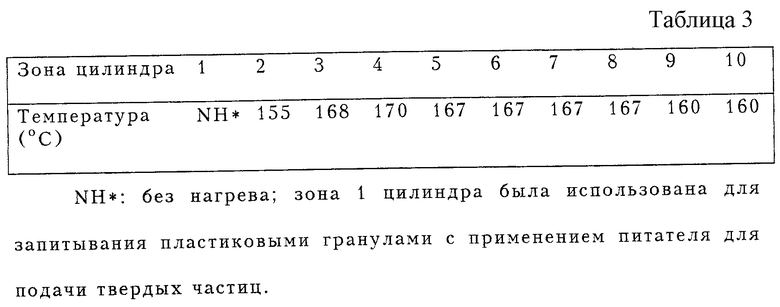

Линзы из тиоуретанового-уретанового сополимера, имеющие заданную отрицательную оптическую силу, были отформованы с использованием процесса формования экструзией-прессованием. Для формирования сополимера был использован процесс вытеснения с применением реакционного аппарата, раскрытый в патенте США 5679756. В качестве экструдера был использован экструдер Leistritz ZSE-27 с двумя шнеками противоположного вращения, входящими в зацепление друг с другом, при этом отношение длины к диаметру составляло для экструдера 40: 1. Зона 8 цилиндра представляла собой зону, обеспечивающую потерю летучести. В цилиндре экструдера была установлена следующая температура (см. табл.3).

Подача к основному питающему отверстию осуществлялась от статического смесительного предварительного реактора. Предварительный реактор создавал 5,7 фунта/час (2,585 кг/ч) тиоуретанового полимера, который непрерывно подавался к основному питающему отверстию в зоне 1 цилиндра. Мономерную жидкость в виде 4,4' - дифенилметандиизоцианата подавали с расходом 1,84 фунта/час (0,833 кг/ч) в экструдер 9 зоне 3 цилиндра через инжектор, используя дозирующий насос, изготавливаемый Eldex. Диоловый мономер (циклогександиметанол) подавался с расходом 0,94 фунта/час (0,425 кг/ч) в экструдер в зоне 4 цилиндра через инжектор, используя дозирующий шестеренный насос Cole Рагmег. В экструдере мономеры и полимер вступали в реакцию. Выпускная головка экструдера была предназначена для круглой нити размером 1/2 (12,7 мм). Контролируемая температура составляла 160oС. Скорость шнека составляла 190 об/мин при крутящем моменте порядка 33%. Температура расплава составляла 180oС. Температура матриц на челночном несущем устройстве составляла 160oС. Полный расход, обеспечиваемый экструдером, составлял 8,5 фунта/час (3,85 кг/ч). Время подачи дозы расплава к поверхности нижней матрицы, находящейся на челночном несущем устройстве, составляло 10 с. Расстояние между концом падавшего по вертикали вытесняемого материала расплава и верхней частью нижней матрицы составляло порядка 3 дюймов (76,2 мм). Были использованы комплекты, состоящие из стеклянных нижней и верхней матриц диаметром 80 мм, при этом поверхности стеклянных матриц были подвергнуты предварительной обработке дихлородиметилсилановым поверхностно-активным веществом. Стеклянные матрицы вначале были очищены и высушены. Давление, которое создавал пресс, составляло порядка 20 фунтов на квадратный дюйм (1,4 кгс/см2). Период удержания матрицы в конечном сжатом состоянии составлял 6 с.

Комплект матриц, содержавший линзу, снимали с челночного несущего устройства и устанавливали в печь в атмосфере азота при температуре 125oС для проведения отжига в течение 24 ч. После этого комплект матриц, содержавший линзу, в течение 10 мин был охлажден при комнатной температуре и линзу вынимали из комплекта стеклянных матриц. При воздействии поляризатора отсутствовали напряжения, вызывающие двойное лучепреломление. Поверхность линзы обладала хорошим оптическим качеством с отсутствием рисок и линий сдвига. После отжига ударная вязкость линзы была значительно повышена. Линза, изготовленная с использованием способа согласно изобретению и имеющая толщину в центральной части, равную 1 мм, проходила испытания на динамическое воздействие согласно промышленному стандарту ANSI87.1-1989, 15.5.2, а также испытания на динамическое воздействие при ношении согласно стандарту FDA 21CFR 801.410. Линзы были приемлемы с коммерческой точки зрения.

Хотя настоящее изобретение описано применительно к характерному предпочтительному варианту его осуществления, в свете приведенного выше описания для квалифицированных специалистов в этой отрасли будут очевидны многие модификации и изменения изобретения. При этом предполагается, что прилагаемые пункты формулы изобретения будут охватывать любые такие модификации и изменения, не выходящие за пределы фактического объема изобретения и соответствующие его существу.

Итак в описанном изобретении заявлено то, что указано ниже.

Предложенные способ и устройство относятся к химической промышленности и используются для изготовления оптических изделий, например глазных линз, посредством формования. Способ содержит следующие этапы. Сначала получают расплав из оптического полимерного материала в плавильном устройстве и подают его из устройства в виде несжатой нити. Обеспечивают нижнюю матрицу посредством устройства для подачи нижних матриц, при этом нижняя матрица представляет собой часть комплекта матриц, содержащего нижнюю матрицу и верхнюю матрицу. Далее получают и подают заданную дозу расплава в виде несжатой нити к верхней поверхности нижней матрицы. Обеспечивают верхнюю матрицу посредством устройства для подачи верхних матриц и располагают верхнюю матрицу на верхней части нижней матрицы, содержащей дозу несжатого расплава, с формированием при этом комплекта матриц, содержащего расплав. Прессуют его и формируют оптическое изделие. Далее удаляют оптическое изделие из комплекта матриц. Повторяют вышеупомянутые этапы, пока не будет изготовлено желаемое количество оптических изделий. Кроме этого, предлагается устройство, реализующее указанный выше способ изготовления оптических изделий. Данный способ и устройство позволяют эффективно использовать электроэнергию и обеспечивают уменьшение время термообработки. 2 с. и 24 з.п. ф-лы, 3 табл., 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ СЛИВ | 2009 |

|

RU2390264C1 |

| US 4786444 А, 22.11.1988 | |||

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ КАМНЕЙ В ОРГАНИЗМЕ ЧЕЛОВЕКА | 1991 |

|

RU2040213C1 |

| СПОСОБ ФОРМОВАНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ, НАПРИМЕР ЛИНЗ | 0 |

|

SU386776A1 |

Авторы

Даты

2003-05-20—Публикация

1999-01-12—Подача