Изобретение относится к области производства ультратонких синтетических волокон (микроволокон), в частности композиционных волокон матрично-фибриллярного типа, которые находят широкое применение: для изготовления натуроподобной кожи, предназначенной для изготовления обуви, одежды, тканей и трикотажа.

Одним из способов получения ультратонких волокон является получение композиционного волокна матрично-фибриллярного типа с последующим удалением матрицы [1] . Этот способ будет тем экономичнее, чем больше фибриллярного компонента возможно ввести в исходную смесь полимеров.

Известен способ получения волокна матрично-фибриллярной структуры, при котором волокно формуют из смесей, содержащих 20% фибриллярной структуры [2,3] . В этом случае способ неэкономичен, т. к. 80% материала (матрица) необходимо удалить при получении изделий на основе этого волокна.

Известен [4] способ получения матрично-фибриллярного волокна из смесей, содержащих 50% матричного полимера, которым является поливиниловый спирт. Недостатком этого способа является низкая термостойкость поливинилового спирта, что ограничивает температуру формования и как следствие исключает применение в качестве фибриллярных компонентов полимеров с высокой температурой плавления, таких как полиэтилентерефталат (ПЭТФ), который обеспечивает высокое качество фибрилл. Кроме того, скорость формования заявляемых смесей составляет всего 450 м/мин, достигаемая прочность пучка фибрилл после удаления матрицы - 2,5 г/д (22,5 сН/текс).

Известно [5] получение композиционных волокон матрично-фибриллярной структуры из смесей полиэтилентерефталата и полиэтилена (ПЭ), содержащих до 50% ПЭТФ (фибриллярный компонент), при этом устойчивого формования такой смеси добиваются за счет введения в систему до 0,5% ε-капролактама. Формование смеси осуществляют со скоростью намотки до 500 м/мин.

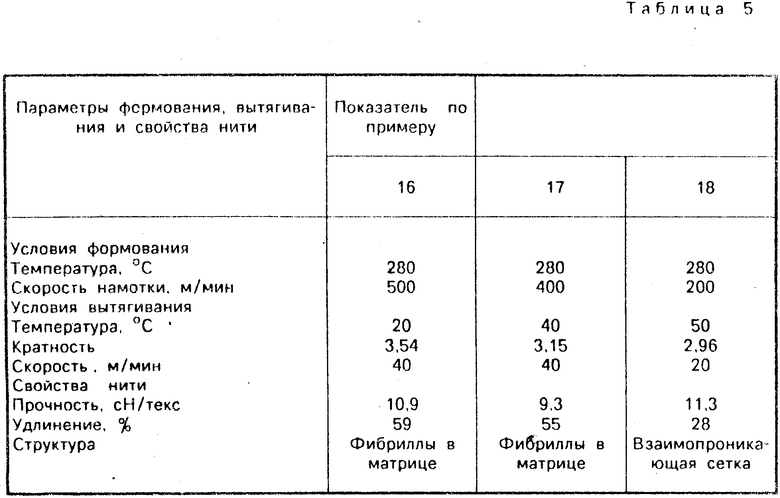

Недостатком этого способа является невысокие скорости формования, которые понижаются с увеличением содержания фибриллярного компонента. При увеличении содержания ПЭТФ до 60% сформованное волокно не имеет матрично-фибриллярной структуры, скорость его формования составляет всего 200 м/мин, способность к вытягиванию уменьшается (кратность вытягивания всего 2,96 вместо 3,54 и 3,15 для смесей, содержащих соответственно 40 и 50% ПЭТФ). Достигаемый уровень прочности композиционного волокна невелик (9-11 сН/текс).

Композиционные волокна согласно заявляемого способа получают путем формования смеси двух полимеров, один из которых - полиэтилентерефталат, а второй - волокнообразующий - фибриллы в присутствии добавки-диспергатора с последующим охлаждением свежесформованного волокна и термоориентационным вытягиванием. При этом в качестве добавки-диспергатора используют олигомеры этилена (ОЛЭ) со средней степенью полимеризации 15-50 в количестве 2-6 мас. % от общей массы смеси первого компонента и ОЛЭ, которую вводят перед или при приготовлении смеси полимеров, а в качестве второго - волокнообразующего компонента используют полиэтилентерефталат или поликапроамид (ПКА). ОЛЭ вводят в процесс либо в чистом виде, либо в составе полиэтилена высокого давления.

Совокупность существенных признаков заявляемого изобретения позволяет повысить содержание фибриллярного компонента в композиционном волокне до 65% с сохранением им матрично-фибриллярной структуры при формовании смеси ПЭТФ или ПКА с ПЭ, повысить скорость формования и физико-механические показатели получаемых волокон.

Для получения композиционных волокон используют ПЭТФ по ТУ-6-06-С9-83 и ПЭ (высокого давления) по ГОСТ 16337-77 и ТУ 6-05-05-211-81.

Используемые в изобретении олигомеры получают экстракцией их н-гексаном из полиэтилена высокого давления. Экстракцию осуществляют в аппарате Сокслета при температуре 67оС в течение 7 ч. Раствор олигомеров концентрируют отгонкой основной массы растворителя, оставшиеся олигомеры высушивают при температуре 50оС. Степень полимеризации олигомеров определяют методом эбулиоскопии с использованием раствора олигомеров в н-гексане.

Поликапроамид используют с ηотн. = = 2,6-3,2; полиэтилентерефталат используют с вязкостью удельной (в трикрезоле) ηуд. = 0,29-0,31.

Олигомеры вводят в смесь двух полимеров в чистом виде, полученным по приведенной методике, либо в составе полиэтилена высокого давления, в котором они присутствуют. Их вводят на стадии приготовления смеси полимеров или перед этой стадией.

Способ получения композиционных волокон согласно заявляемого изобретения осуществляют следующим образом.

Для получения матрично-фибриллярного волокна из заявляемых смесей могут быть использованы две схемы:

по первой схеме гранулы ПЭТФ или ПКА и ПЭ, содержащего заявляемое количество олигомеров или гранулы ПЭТФ (ПКА), ПЭ и ОЛЭ смешивают, расплавляют в экструдере при 230-280оС и формуют. Для лучшей гомогенизации можно после экструдера использовать динамический и статический смесители;

по второй схеме гранулы ПЭТФ или ПКА, ПЭ и ОЛЭ плавят отдельно, расплавы смешивают в динамическом смесителе и формуют. Сформованную нить наматывают со скоростью 360-1000 м/мин. Далее ее термовытягивают на штапельном агрегате при температуре 75-95оС с кратностью вытягивания от 25 до 4.

У готовой нити определяют физико-механические показатели (прочность, удлинение), структуру готовой нити и прочность пучка фибрилл.

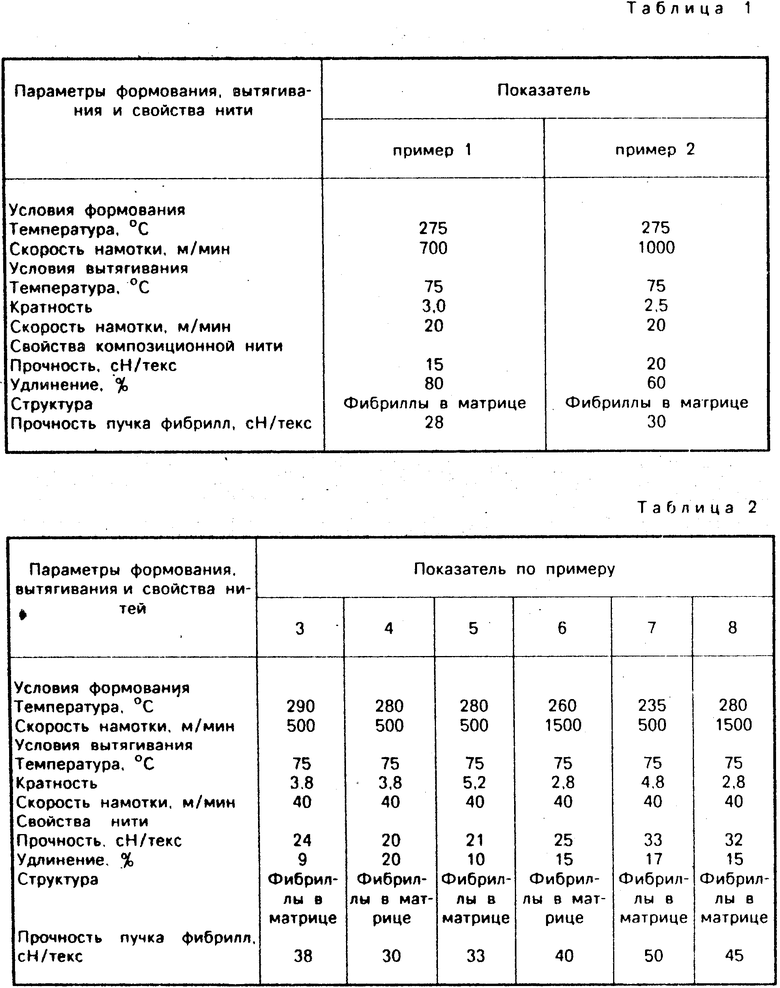

П р и м е р 1-2. Гранулы ПЭТФ, ПЭ и порошок олигомеров со средней степенью полимеризации (СП) = 50 в количестве 2,0% от суммы общей массы первого компонента и добавки смешивают при соотношении ПЭТФ: ПЭ + ОЛЭ = 40 : 60, расплавляют в экструдере и формуют через фильеру на 36 отверстий диаметром 0,28 мм. Сформованную нить вытягивают. Условия формования, вытягивания и свойства полученной нити приведены в табл. 1.

П р и м е р 3-8. Гранулы ПЭТФ и ПЭ + 4,0% ОЛЭ со средней степенью полимеризации 30 смешивают в соотношениях ПЭТФ: ПЭ + 4,0% ОЛЭ = 30 : 70 (пример 3), 40 : 60 (пример 4), 50 : 50 (примеры 5 и 6), 60 : 40 (пример 7), 65 : 35 (пример 8), расплавляют в экструдере и формуют через фильеру на 36 отверстий диаметром 0,28 мм. Условия формования, вытягивания и свойства полученных нитей приведены в табл. 2.

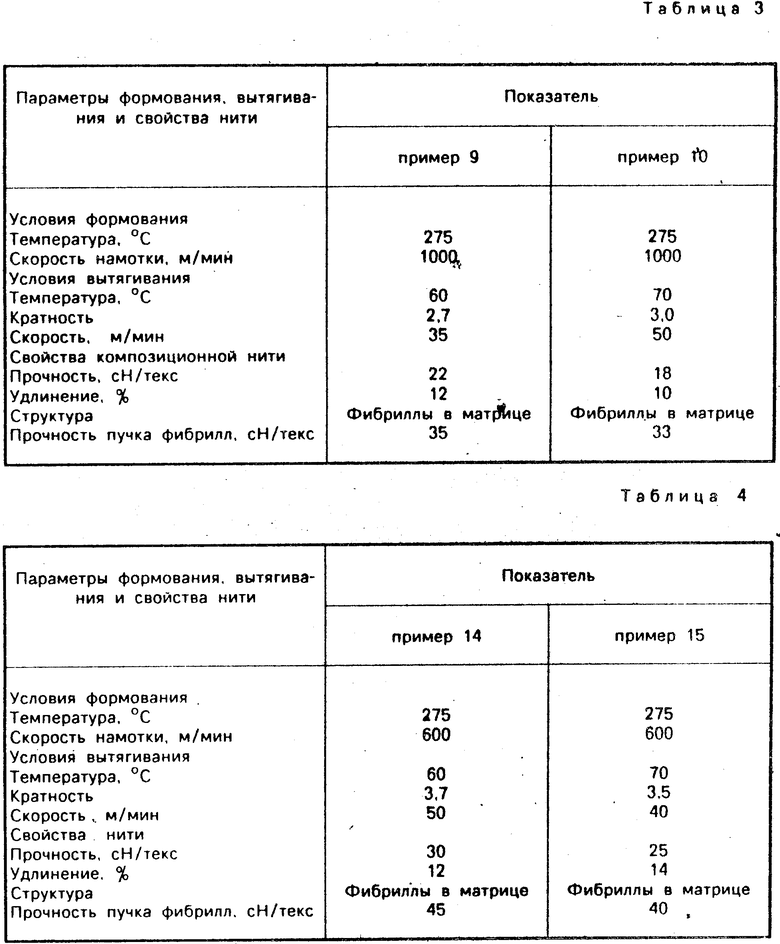

П р и м е р 9-10. Гранулы ПКА и ПЭ + 4,0% ОЛЭ со средней степенью полимеризации 30 смешивают в соотношении 50 : 50 (пример 9) и 60 : 40 (пример 10), расплавляют в экструдере и формуют через фильеру на 140 отверстий диаметром 0,28 мм. Условия формования, вытягивания и свойства полученных нитей даны в табл. 3.

П р и м е р 11. Гранулы ПЭТФ и ПЭ, содержащего 4,0% ОЛЭ со СП 20 смешивают в соотношении 50: 50, расплавляют в экструдере, расплав дополнительно гомогенизируют в статическом и динамическом смесителе, смесь формуют через фильеру на 140 отверстий диаметром 0,28 мм при температуре 275оС, скорость намотки 1000 м/мин. Волокно вытягивают на штапельном агрегате при 60оС в 2,1 раза. Полученная нить имеет прочность 33,3 сН/текс, удлинение 38% при матрично-фибриллярной структуре. Прочность пучка фибрилл после удаления матрицы - 48 сН/текс.

П р и м е р 12. Аналогичен примеру 11, но плавление полимеров осуществляют раздельно, а далее расплавы проходят статический и динамический смеситель и формуют.

Нить после вытягивания в 2,0 раза при 60оС имеет прочность 30,7 сН/текс, удлинение 47% , структура-фибриллы в матрице.

Прочность пучка фибрилл после удаления матрицы 45 сН/текс.

П р и м е р ы 14-15. Гранулы ПЭТФ и ПЭ, содержащего 6,0% ОЛЭ со СП 15 в соотношении 50 : 50 (пример 14) и 60 : 40 (пример 15) смешивают, расплавляют в экструдере и формуют через фильеру на 140 отверстий с диаметром 0,28 мм.

Условия формования, вытягивания и свойства нитей представлены в табл. 4.

П р и м е р ы 16-18 (по прототипу). Гранулы ПЭТФ и ПЭ с добавлением 0,2 мас. % , ε-капролактама смешивают в соотношении 40 : 60 (пример 16), 50 : 50 (пример 17), 60 : 40 (пример 18), расплавляют в автоклаве с мешалкой и формуют через фильеру с диаметром отверстия 2 мм, полученную нить вытягивают. Условия формования и вытягивания, а также свойства вытянутых нитей приведены в табл. 5.

Таким образом, в известном способе матрично-фибриллярную структуру волокна можно обеспечить только при содержании фибриллярного компонента не более 50% . В способе согласно изобретения введение ОЛЭ позволяет получить дисперсию ПЭТФ или ПКА в ПЭ, которая хорошо формуется на скоростях до 1500 м/мин с расширением границы обращения фаз до содержания в смеси 65% ПЭТФ или ПКА. Использование для диспергирования ОЛЭ одинаковой с матричным полимером природы позволяет избежать внесения в систему соединений новой химической природы и связанной с этим возможности непредвиденных химических реакций, что усложняет систему и условия формования. Кроме того, ОЛЭ способствуют более быстрому растворению матричного полимера при его удалении. Сформованные волокна имеют хорошую способность к вытягиванию, после вытягивания удельная прочность их возрастает до 15-33 сН/текс. Если из таких волокон удалить матричный полимер, то удельная прочность пучка фибрилл возрастает до 28-50 сН/текс. Физико-механические показатели волокна, полученного по прототипу, значительно ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ РАСПЛАВА ПОЛИМЕРА С НАПОЛНИТЕЛЕМ | 1991 |

|

RU2011698C1 |

| Способ получения текстурированной композиционной нити матрично-фибриллярной структуры | 1987 |

|

SU1509430A1 |

| Способ получения синтетических ультратонких волокон | 1975 |

|

SU705013A1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОЙ КОМБИНИРОВАННОЙ ОБЪЕМНОЙ НИТИ | 1991 |

|

RU2011705C1 |

| Полиэтилентерефталатная нить и способ её получения | 2020 |

|

RU2734673C1 |

| Волокнистый материал | 2022 |

|

RU2796113C1 |

| Способ получения комплексных нитей из расплава полимера | 1988 |

|

SU1807106A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИГНИНСОДЕРЖАЩЕГО ПРЕДШЕСТВЕННИКА ВОЛОКОН, А ТАКЖЕ УГЛЕРОДНЫХ ВОЛОКОН | 2012 |

|

RU2625306C2 |

Использование: получение ультратонких волокон матрично-фибриллярного типа для изготовления натуроподобной кожи, одежды, тканей, трикотажа. Сущность изобретения: приготавливают смесь полимеров - полиэтилена-матрицы, волокнообразующего - фибриллы и олигомера этилена со средней степенью полимеризации 15 - 50 в качестве 2 - 6% от общей массы матрицы и олигомера. 2 з. п. ф-лы, 5 табл.

Авторы

Даты

1994-04-30—Публикация

1992-07-01—Подача