Изобретение относится к дорожному строительству, а именно к технологии приготовления литой асфальтобетонной смеси на основе композиции состоящей из мелкодисперсного нефтяного кокса и минеральных материалов модифицированных вакуумным остатком процесса висбрекинга, пластифицируемые синтетическим воском или полимерно-битумным связующим, и может быть использовано для устройства покрытий автомобильных дорог общего пользования, тоннелей, мостовых сооружений ямочного ремонта при эксплуатации дорожных покрытий.

Литой асфальтобетон используется для создания самых разных дорожных покрытий, обладает набором уникальных преимуществ. После охлаждения смесь самостоятельно приобретает хорошую плотность, без необходимости в утрамбовке, что существенно сокращает расходы в процессе укладки и ускоряет, но не смотря на значительные качественные и технологические преимущества литого асфальтобетона он не находит широкого применения в дорожном строительстве из-за высокой себестоимости.

При создании литых асфальтобетонных смесей ключевую роль играет вяжущее вещество, состоящее из битума и порошковых минеральных добавок. Именно вяжущее обеспечивает простоту процесса укладки и естественное уплотнение покрытия по мере его остывания.

Вяжущее вещество покрытий из литых асфальтобетонных смесей содержит повышенную долю битума (от 7.5% до 11%) и минерального порошка (до 38%). Такая высокая концентрация обеспечивает формирование плотной непористой структуры итогового продукта.

Минеральный порошок считается главным наполнительным компонентом, который составляет структуру асфальтобетона. Именно с его помощью битум из объемного состояния переводится в пленочное покрытие. Именно минеральный порошок увеличивает прочность литого асфальта и его вязкость.

Смесь битума и минерального порошка принято называть асфальтовяжущее вещество. В ней пропорции каждого компонента составляют: битум - 11%, минеральный порошок - 25%. Это стандартная рецептура.

Минеральный порошок производят из различных природных каменных материалов, а также из доменных шлаков, методом размалывания. Чаще всего его готовят из известкового камня или доломита. В соответствии с требованиями ГОСТ Р 54401-2020 НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ «Дороги автомобильные общего пользования СМЕСИ ЛИТЫЕ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ ГОРЯЧИЕ И АСФАЛЬТОБЕТОН ЛИТОЙ минеральный порошок, входящий в состав смесей, должен соответствовать требованиям ГОСТ 32761. Для приготовления смесей применяют минеральный порошок марок МП-1 и МП-2 по ГОСТ 32761.

Сегодня не все производители литого асфальтобетона используют минеральный порошок из выше обозначенных материалов. Многие предпочитают использовать местное сырье из некарбонатных горных пород, а также из твердых и порошковых отходов промышленного производства (золы-уноса и золошлаковые смеси тепловых электростанций, пыль), по ГОСТ 32761, тем самым снижая себестоимость готовой композитной смеси.

Но составляя рецептуру, необходимо учитывать характеристики добавляемых порошков, которые можно изготавливать из золы, шлака и прочих отходов разного производства.

Получаемая при смешивании литая асфальтобетонная смесь должна соответствовать определенным характеристикам по основным показателям:

- глубина вдавливания штампа;

- зерновой состав и содержание вяжущего.

и по дополнительным показателям:

- содержание воздушных пустот;

- предел прочности на растяжение при изгибе;

- предельная относительная деформация растяжения;

- истираемость;

- удобоукладываемость.

Одним из способов улучшения свойств литой асфальтобетонной смеси является активация минерального порошка, в результате чего минеральная гидрофильная поверхность превращается в гидрофобную и условия взаимодействия с битумом улучшаются. Высокое качество активированных, минеральных порошков обеспечивает возможность приготовления асфальтобетонов с повышенной плотностью, прочностью, водостойкостью и морозостойкостью, а в некоторых случаях - с повышенной сдвигоустойчивостью и трещиностойкостью.

В настоящее время существует множество разработок в области создания эффективных модификаторов минерального порошка и минеральных материалов для получения асфальтобетонных и литых асфальтобетонных смесей, в том числе и защищенных патентами Российской Федерации.

Известна асфальтобетонная смесь, включающая нефтяной битум, углерод-содержащий порошок и крупный минеральный заполнитель с целью экономии битума, снижения водонасыщения и повышения водостойкости, содержит в качестве углеводород содержащего минерального порошка отход производства нефтяного кокса - молотую смесь при следующем соотношении компонентов, масс. %: нефтяной битум 3,8-4,3; отход производства нефтяного кокса - молотая мелочь 5,7-12,4; крупный минеральный заполнитель - остальное (А.С. SU №1735331).

К недостаткам следует отнести то, что кокс обладает повышенной пористостью, адсорбционной способностью и битумоемкостью, поэтому использование коксовой мелочи приводит к увеличению расхода битума, а не к экономии. Кроме того, выпускаемые в настоящее время дорожные битумы не обеспечивают адгезию битума с минеральным порошком и минеральными компонентами без применения специальных адгезионных добавок, что приводит к удорожанию смеси.

Известен нано-структурирующий модификатор для асфальтобетона (патент RU №2412126), который содержит в качестве органической основы битум или мазут и дополнительно равномерно диспергированные в ней углеродные нано-трубки, технический углерод и органо-глину при следующем соотношении компонентов, масс. %: углеродные нано-трубки 0,2-10 технический углерод 10-20 органо-глина 1-20 битум или мазут остальное. Модификатор асфальтобетона состоит из органической составляющей, в качестве которой выступает технический углерод, минеральной части (органо-глина) и адгезионной добавки (углеродные нано-трубки). Все компоненты модификатора (углеродные нанотрубки, технический углерод, органоглины) диспергируются в расплаве битума или мазута. Диспергирование осуществляется в ультразвуковой ванне в течение 10 минут при температуре 180°С.

Недостатком способа является трудность совмещения при температуре 160°С порошка с битумом в промышленных масштабах.

Известен активированный минеральный порошок для асфальтобетонных смесей (патент RU №2439017). Используемые в составе минерального порошка отходы полусухой очистки дымовых газов, образующихся при сжигании твердых бытовых отходов (ТБО), за счет уникальных структурных свойств позволяют получить активированный порошок, при следующем соотношении компонентов, мас. %: отходы полусухой очистки дымовых газов 40,00-99,00 гидрофобизирующая кремнийорганическая жидкость 0,10-20,0 битум остальное до 100.

Недостатком этого способа производства активированного минерального порошка является трудность получения однородной композиции, а значит, и нестабильное качество асфальтобетона при промышленном производстве. Асфальтобетон на предлагаемом активированном порошке имеет слишком большую прочность при 0°С, что говорит о его плохой морозостойкости.

Известно изобретение (патент RU №2753763), согласно которому, способ осуществляют путем введения в битум модификатора, в качестве которого используют прокаленный мелкодисперсный кокс. Причем количество мелкодисперсного кокса в композиции составляет 7-14 мас. % от массы битума.

Недостатком изобретения является то, что прокаленный кокс является сырьем для анодной массы, дорогим и дефицитным. При содержании в битумной композиции до 14% мелкодисперсного прокаленного кокса, что составляет 0,7% от массы асфальтобетонной смеси, он никак не может заменить минеральный порошок в асфальтобетонной смеси, где потребность его составляет от 4 до 12%, а тем более литой асфальтобетонной смеси, где потребность его доходит до 38%. Кроме того, при хранении битумной композиции необходимо дополнительное оборудование для периодического перемешивания ее с целью недопущения расслоения.

Известен способ приготовления литой асфальтобетонной смеси (патент RU2197445), который заключается в перемешивании предварительно разогретых минеральных каменных материалов, битума и серы до однородной массы. Согласно изобретению, сера может находиться в порошкообразном или жидком состоянии. При этом серу смешивают с разогретыми до температуры 160-180°С минеральными каменными материалами в количестве 3-6% от массы минеральных материалов. После перемешивания полученной массы до однородного состояния вводят разогретый до 140-160°С нефтяной битум в количестве 5-8% от массы минеральных материалов, вновь перемешивают компоненты. Полученный в результате литой асфальтобетон характеризуется повышенной адгезией, теплоустойчивостью, водостойкостью при сохранении подвижности. При этом время приготовления смеси сокращается в 2 раза.

Недостатки: в твердом виде сера - горючее вещество, серная пыль взрывоопасна, а жидкая сера токсична. Образующиеся при производстве асфальтобетона, переливе и хранении жидкой серы пары серы и сероводорода взрывоопасны и могут вызвать отравление. Согласно методических рекомендации СОЮЗДОРНИИ использование серы в качестве добавки в асфальтобетонные смеси допускается в условиях строительства дорожных покрытий вне населенных пунктов.

Известна литая полимер асфальтобетонная смесь, приготовленная по способу, описанному в патенте RU 2341480, используемая для устройства покрытия, обладающего некоторой трещиностойкостью в зимний период и сдвигоустойчивостью и прочностью в условиях летней эксплуатации. Указанная смесь содержит минеральные компоненты - щебень, песок, минеральный порошок и полимерно-битумный компонент следующего состава, мас. %: битум «БНД90/130» -; стирол-бутадиен-стирольный блок-сополимер - 9-13. В целом полимер асфальтобетонная смесь содержит щебень в количестве 8-12 мас. %, песок в количестве 49-61 мас. %, минеральный порошок в количестве 19-26 мас. % и указанный полимерно-битумный компонент в количестве 9-15 мас. %. Согласно способу в асфальтосмеситель циклического действия помещают перечисленные компоненты и перемешивают их при температуре 180°С в течение 2,5 минут. После перемешивания смесь загружают в передвижной Кохер, поднимают температуру до 210°С и транспортируют к месту укладки. Укладку производят при рабочей температуре смеси 180-210°С. Максимальное время нахождения смеси в Кохере при рабочей температуре - не более 48 часов. При этом смесь периодически перемешивают для предотвращения расслаивания и местного перегрева.

Покрытие, полученное из указанной асфальтобетонной смеси, обладает достаточно высокой прочностью, сдвигоустойчивостью и водонепроницаемостью. Кроме того, указанная смесь обладает высокой подвижностью при температуре укладки и способна после распределения в полотне дорожного покрытия сама выравниваться и после остывания естественным образом формироваться в эластичный монолит повышенной плотности.

Однако необходимо отметить, что для того, чтобы обеспечить высокую подвижность полимер асфальтобетонной смеси на основе такого высоковязкого полимерно-битумного компонента, ее температура должна быть не ниже 220°С, что приведет к старению и деструкции входящего в его состав полимера. Кроме того, при указанном содержании полимера имеет место значительное удорожание полимер асфальтобетонной смеси, что практически исключает ее широкое применение в России.

По назначению, по технической сущности, по наличию сходных существенных признаков данное изобретение выбрано в качестве ближайшего аналога предлагаемой литой асфальтобетонной смеси и литой полимер асфальтобетонной смеси

Технической задачей, на которую направлено настоящее изобретение, является создание альтернативной битумно-минеральной композиции на основе мелкодисперсного кокса, модифицированного нефтяным вяжущим, воском или полимер-битумом для получения недорогой эффективной литой асфальтобетонной смеси с улучшенными теплотехническими свойствами, подвижностью и экологически безопасной.

Указанная цель достигается тем, что в способе получения литой асфальтобетонной смеси, включающей нагрев минеральных материалов и мелкодисперсного кокса, перемешивание в стационарном смесителе до полного обволакивания с нагретым нефтяным связующим, введение пластифицирующего компонента или полимерно-битумного вяжущего, в качестве минерального порошка используется мелкодисперсный нефтяной кокс, в качестве модификатора мелкодисперсного кокса и минеральных материалов используют связующее - остаток висбрекинга с температурой размягчения по КиШ 55° С, а в качестве пластификатора-синтетический воск с температурой плавления не ниже 60°С или - полимер-битум(ПБВ200) и воск, при следующем соотношении компонентов, %:от массы: минеральные материалы 68-75% мелкодисперсный кокс 25-32%; модифицирующее связующее - остаток висбрекинга 12-14% сверх масс; пластификатор воск синтетический 1-2% или полимер-битум - 3,0% и воск 0,5-1%. сверх масс. По заявленному способу литую асфальтобетонную смесь готовят в две стадии. На первой стадии готовят минеральную углеродно-битумную композицию, а именно: - нагретые до 230°С минеральные материалы перемешивают с разогретым до 100°С мелкодисперсным коксом в течение 20 секунд, в приготовленную сухую смесь вводят модифицирующее связующее - остаток висбрекинга и перемешивают в течение 60-90 секунд до полного обволакивания связующим минеральных зерен. На второй стадии в полученную минеральную углеродно-битумную композицию с температурой 200°С вводят пластификатор - воск синтетический или полимер-битум и затем воск, предварительно разогретые до 170°С, перемешивают в течение 30 секунд до однородной текучей массы. Готовая литая асфальтобетонная смесь на выходе из стационарного смесителя имеет температуру 190-195°С, выгружается в передвижной Кохер и транспортируют к месту укладки. "Укладку производят при рабочей температуре смеси 180-190°С. Максимальное время нахождения смеси в Кохере при рабочей температуре - не более 48 часов. При этом температуру смеси поддерживают в интервале 180-200°С и периодически перемешивают для предотвращения расслаивания и местного перегрева.

Способ-прототип патент (RU 2341480) и предлагаемый способ получения литой асфальтобетонной смеси реализованы на примерах №1-7.

Характеристика исходных материалов для приготовления минеральной углеродно-битумной композиции и обоснование применяемых компонентов и технологии получения литой асфальтобетонной и литой полимер асфальтобетонной смеси.

В качестве исходных минеральных материалов при изготовлении литой асфальтобетонной смеси использовался песок и щебень изверженных горных пород с зерновым составом, отвечающие прототипу и ГОСТ Р 54401-2020. В качестве связующего, при изготовлении литой асфальтобетонной смеси использовался вакуумный остаток процесса висбрекинга.

В качестве пластификатора при изготовлении литой асфальтобетонной смеси использовался синтетический воск или ПБВ- 200 по ГОСТ52056-2003.

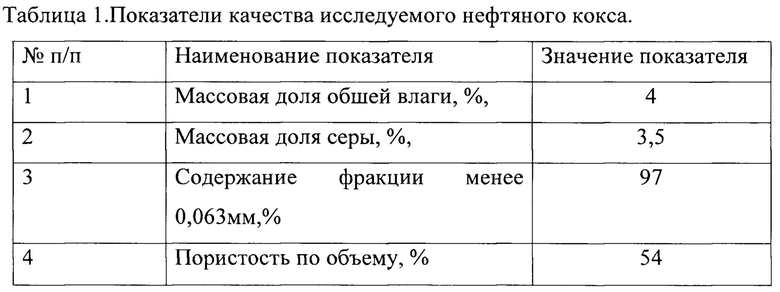

Характеристика мелкодисперсного нефтяного кокса (углерод-нефтяного происхождения) с зерновым составом отвечающий требованиям ГОСТ 32761 для минерального порошка.

На нефтеперерабатывающих предприятиях накапливается большое количество тонкодисперсных отходов кокса с размерами частиц от нескольких микронов до 6 мм, так называемая коксовая мелочь, которая пока не находит квалифицированного применения и требует дополнительных затрат на ее утилизацию. Проблема утилизации коксовой мелочи, а особенно ее пылевидной фракции остается актуальной и по экологическим соображениям.

Нефтяные коксы (углерод-нефтяного происхождения) представляют собой пористую твердую неплавкую и нерастворимую массу от темно-серого до черного цвета. Обладают высокой адсорбционной способностью. Состоят из высоко-конденсированных высоко-ароматизированных полициклических углеводородов с небольшим содержанием водорода, а также других органических соединений.

С позиции закона сродства структур материалов мелкодисперсный кокс по своему химическому составу близок к химическому составу битума. Однако по пористости и битумоемкости не отвечает требованию ГОСТ 32761 на не активированный минеральный порошок марки МП-3 из твердых и порошковых отходов промышленного производства. Поэтому в предлагаемом изобретении при создании минеральной углеродно-битумной композиции активированию или модификации подвергается не битум, а мелкодисперсный кокс при этом модификатором выступает специально подобранное органическое вяжущее- остаток висбрекинга, обеспечивающее 100% сцепление с мелкодисперсным коксом и минеральными материалами. Обладая высокой адсорбционной поверхностью мелкодисперсный кокс при контакте с битумом изменяет его групповой химический состав, в результате чего вязкость свободного битума возрастает, возрастает и теплостойкость, а вот подвижность литой асфальтобетонной смеси снижается, что отрицательно сказывается на удобоукладываемости смеси при низких температурах. С целью устранения этого отрицательного фактора предлагается на второй стадии приготовления литой смеси использовать пластифицирующий компонент синтетический воск.

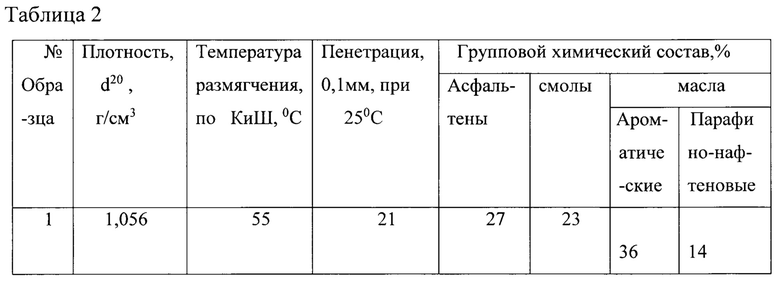

Характеристика битумного остатка процесса висбрекинга

Остаток висбрекинга, изготовленный по определенной технологической схеме и режиме работы установки, с температурой размягчения до 55°С, имеет благоприятный химический состав, который обеспечивает 100% сцепление с минеральным материалом основных пород и не менее 80% с кислыми породами. Остаток висбрекинга обладает уникальными физико-химическими свойствами для ориентировочного слоя битумной пленки на поверхности минерального материала и достижения поставленной задачи по повышению адгезии с минеральным материалом и теплостойкости асфальтобетона. Это объясняется тем, что остаток висбрекинга, кроме повышенного содержания асфальтенов, в сравнении с окисленными дорожными битумами, содержит малостабильные, непредельные углеводороды и минимально необходимое количество ароматических и парафинонафтеновых углеводородов для смачивания и абсорбции. Комплекс вышеперечисленных отдельных физико-химических свойств остатка висбрекинга имеет преимущество над окисленным дорожным битумом и позволяет достигать хорошего сцепления остатка висбрекинга с минеральным порошком - мелкодисперсным коксом, щебнем, песком и в течение 10-15 секунд их контакта на этапе смешивания.

Физико-химические свойства остатка висбрекинга представлены в таблице №2

Однако вакуумный остаток процесса висбрекинга имеет существенный недостаток, а именно, показатель старения остатка висбрекинга превышает показатель старения и требования ГОСТ на битумы марки БНД. В связи с чем предлагается для защиты поверхности асфальтобетона использовать синтетический воск.

Воск инертен по отношению к озону и не подвергается изменениям во времени. В настоящее время является общепризнанным, что защитные действия восков основано на образовании ими на поверхности сплошной пленки, предохраняющей битум от непосредственного контакта с атмосферным озоном. Пленка формируется в результате миграции воска из асфальтобетона и кристаллизации на поверхности покрытия. Защитные действия воска основываются на том, что он обладает более плотной кристаллической структурой, являющейся малопроницаемой по отношению к озону и тем самым снижающий диффузию озона внутрь покрытия и старение вяжущего.

Кроме тог, воск является пластификатором, снижающий вязкость битума (остатка висбрекинга) на 20-25% при температуре выше его температуре плавления, что является немаловажным показателем для достижения подвижности и удобоукладываемости смеси при низких температурах воздуха.

Ключевые характеристики воска: высокая термостойкость, температура плавления и затвердевания, низкая вязкость и высокий уровень твердости, отличная химическая стойкость, отличная смазка для шнека Кохера.

Осуществление изобретения и детальное описание примеров №1-№7 с подтверждением возможности достижения технического результата.

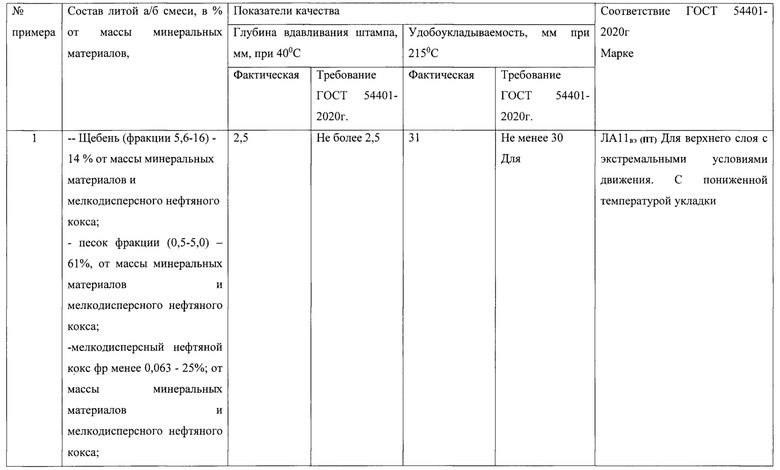

Пример 1 по предлагаемому способу с зерновым составом, отвечающим требованию ГОСТ 54401-2020 г. марки ЛА11

- Щебень (фракции 5,6-16) - 14% от массы минеральных материалов и мелкодисперсного нефтяного кокса;

- песок фракции (0,5-5,0) - 61%, от массы минеральных материалов и мелкодисперсного нефтяного кокса;

- мелкодисперсный нефтяной кокс фр менее 0,063 - 25%; от массы минеральных материалов и мелкодисперсного нефтяного кокса;

- остаток висбрекинга с температурой размягчения по КиШ 55°С - 13,0% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса;

- воск синтетический -1,5% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса

На первой стадии, нагретые до 230°С минеральные материалы, перемешивают с разогретым до 100°С мелкодисперсным коксом в течение 20 секунд, в приготовленную сухую смесь вводят модифицирующее связующее - остаток висбрекинга в количестве 13,0% от массы минеральных материалов и мелкодисперсного кокса, перемешивают в течение 60-90 секунд до полного обволакивания связующим минеральных зерен. На второй стадии в полученную минеральную углеродно-битумную композицию с температурой 200°С вводят предварительно разогретый до 170°С пластификатор воск - 1.5% от массы минеральных материалов и мелкодисперсного кокса и перемешивают в течение 30 секунд до однородной текучей массы. Готовая литая асфальтобетонная смесь на выходе имеет температуру 200-210°С, выгружается в передвижной Кохер и транспортируется к месту укладки. "Укладку производят при рабочей температуре смеси не ниже 160°С. Максимальное время нахождения смеси в Кохере при рабочей температуре - не более 48 часов для полимерасфальтобетонной смеси не более 15 часов. При этом температуру смеси поддерживают в интервале 200-210°С и периодически перемешивают для предотвращения расслаивания и местного перегрева.

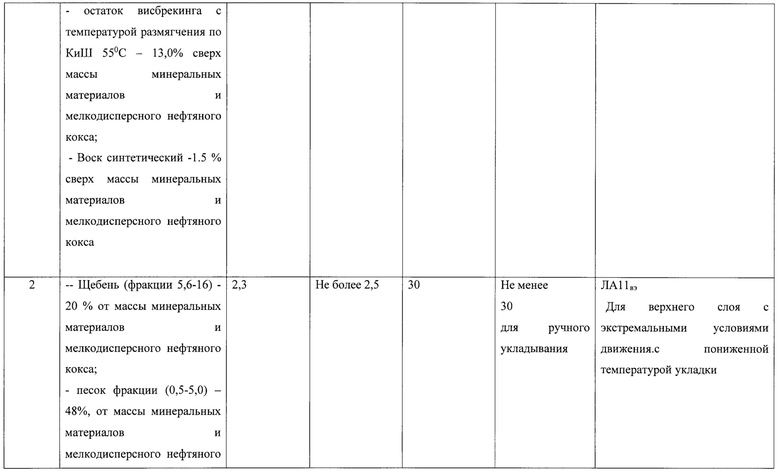

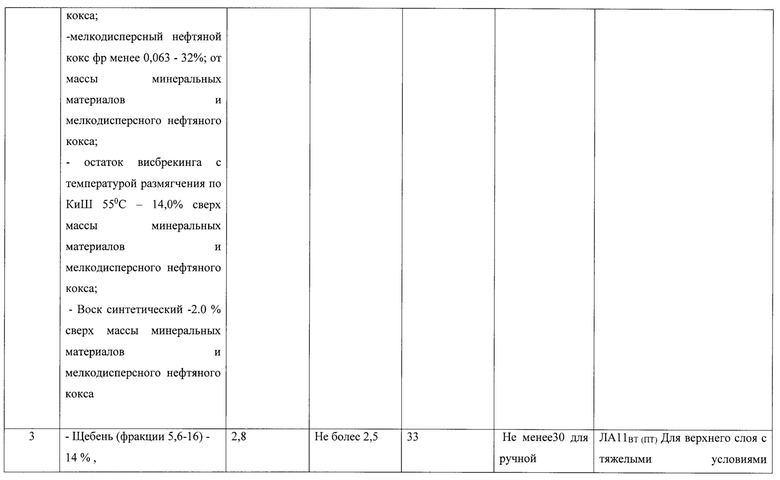

Пример 2 по предлагаемому способу с зерновым составом, отвечающим требованию ГОСТ 54401-2020 г. марки ЛА11

- Щебень (фракции 5,6-16) - 20% от массы минеральных материалов и мелкодисперсного нефтяного кокса;

- песок фракции (0,5-5,0) - 48%, от массы минеральных материалов и мелкодисперсного нефтяного кокса;

- мелкодисперсный нефтяной кокс фр. менее 0,063 - 32%; от массы минеральных материалов и мелкодисперсного нефтяного кокса;

- остаток висбрекинга с температурой размягчения по КиШ 55°С - 14,0% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса;

- Воск синтетический -2.0% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса

На первой стадии нагретые до 230°С минеральные материалы перемешивают с разогретым до 100°С мелкодисперсным коксом в течение 20 секунд, в приготовленную сухую смесь вводят модифицирующее связующее - остаток висбрекинга в количестве 14,0% от массы минеральных материалов и мелкодисперсного кокса, перемешивают в течение 60-90 секунд до полного обволакивания связующим минеральных зерен. На второй стадии в полученную минеральную углеродно-битумную композицию с температурой 200°С вводят предварительно разогретый до 170°С пластификатор воск - 2.0% от массы минеральных материалов и мелкодисперсного кокса и перемешивают в течение 30 секунд до однородной текучей массы. Готовая литая асфальтобетонная смесь на выходе имеет температуру 200-210°, выгружается в передвижной Кохер и транспортируется к месту укладки. "Укладку производят при рабочей температуре смеси не ниже 160°С. Максимальное время нахождения смеси в Кохере при рабочей температуре - не более 48 часов При этом, температуру смеси поддерживают в интервале 200-210°С и периодически перемешивают для предотвращения расслаивания и местного перегрева.

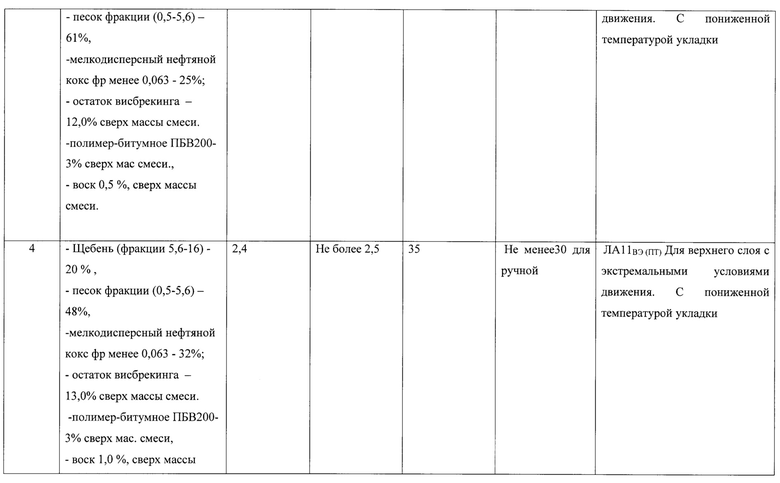

Пример 3 По предлагаемому способу приготовили литую полимер асфальтобетонную смесь с зерновым составом, отвечающим прототипу, следующего состава, % масс:

- щебень в количестве 14% от массы минеральных материалов и мелкодисперсного кокса

- песок 61%. от массы минеральных материалов и мелкодисперсного кокса %,

; - мелкодисперсный нефтяной кокс - 25% от массы минеральных материалов и мелкодисперсного кокса.

- остаток висбрекинга-11% сверх массы минеральных материалов и мелкодисперсного кокса

- полимер-битумное вяжущее ПБ200- 3% сверх, массы минеральных материалов и мелкодисперсного кокса;

- воск синтетический 0,5% сверх массы минеральных материалов и мелкодисперсного кокса;

По предлагаемому способу литую полимер асфальтобетонную смесь для устройства дорожного покрытия приготавливают следующим образом. В асфальтосмеситель циклического действия на первой стадии, нагретые до 230°С минеральные материалы перемешивают с разогретым до 100°С мелкодисперсным коксом в течение 20 секунд, в приготовленную сухую смесь вводят модифицирующее связующее - остаток висбрекинга в количестве 11,0% от массы минеральных материалов и мелкодисперсного нефтяного кокса и перемешивают в течение 60-90 секунд до полного обволакивания связующим минеральных зерен. На второй стадии в полученную минеральную углеродно-битумную композицию с температурой 200°С вводят предварительно разогретый до 180°С ПБВ200 в количестве -3.0% от массы минеральных материалов и мелкодисперсного углерода и перемешивают в течение 30 секунд до однородной текучей массы, затем добавляют воск в количестве 0,5% и перемешивают в течение 20 секунд. Готовая литая полимер асфальтобетонная смесь с температурой 190-200°С. выгружается в Кохер, и транспортируют к месту укладки. Укладку производят при рабочей температуре смеси 180-190°С. Максимальное время нахождения смеси в Кохере при рабочей температуре - не более 24 часа. При этом температуру смеси. поддерживают в интервале 180-200°С и периодически перемешивают для предотвращения расслаивания и местного перегрева.

Пример 4 По предлагаемому способу приготовили литую полимер-асфальтобетонную смесь по зерновому составу отвечающая требованию ГОСТ54401-2020 г марки ЛА11 следующего состава, %:

- щебень (фракции 5,6-11,2) - 20% от массы минеральных материалов, и мелкодисперсного кокса

- песок фракции (0,063-5,6) - 48%, от массы минеральных материалов и мелкодисперсного кокса

- мелкодисперсный нефтяной кокс фр (0,0-0,063) - 32% от массы минеральных материалов и мелкодисперсного кокса

- остаток висбрекинга с температурой размягчения по КиШ 55°С - 13,0% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса;

- полимер-битумное вяжущее (ПБВ 200) -3% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса;

- воск синтетический -1% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса;

По предлагаемому способу литую полимер асфальтобетонную смесь для устройства дорожного покрытия приготавливают следующим образом. В асфальтосмеситель циклического действия на первой стадии нагретые до 230°С минеральные материалы перемешивают с разогретым до 100°С мелкодисперсным нефтяным коксом в течение 20 секунд, в приготовленную сухую смесь вводят модифицирующее связующее -остаток висбрекинга в количестве 13,0% от массы минеральных материалов и мелкодисперсного кокса и перемешивают в течение 60-90 секунд до полного обволакивания связующим минеральных зерен. На второй стадии в полученную минеральную углеродно-битумную композицию с температурой 200°С вводят предварительно разогретый до 180°С ПБВ200 в количестве - 3.0% от массы минеральных материалов и мелкодисперсного нефтяного кокса, затем воск - 1,0% и перемешивают в течение 30 секунд до однородной текучей массы. Готовая литая полимер асфальтобетонная смесь с температурой 190-200°С, выгружается в Кохер и транспортируется к месту укладки. Укладку производят при рабочей температуре смеси не ниже 180°С. Максимальное время нахождения смеси в Кохере при рабочей температуре - не более 24 часа. При этом температуру смеси поддерживают в интервале 180-200°С и периодически перемешивают для предотвращения расслаивания и местного перегрева.

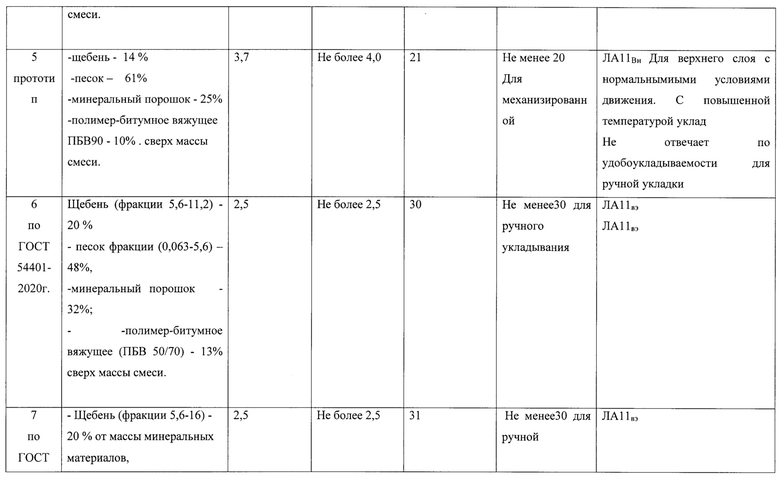

Пример 5 По способу прототипу (патент RU 2341480). приготовили литую полимер-асфальтобетонную смесь следующего состава, % масс.

- щебень в количестве 14% от массы смеси;

- песок 61% масс смеси. %,

; - минеральный порошок - 25% масс смеси

- полимер-битумное вяжущее ПБВ90 - 10% сверх массы смеси.

Литую асфальтобетонную смесь для устройства дорожного покрытия тротуара моста приготавливают следующим образом. В асфальтосмеситель циклического действия помещают перечисленные компоненты и перемешивают их при температуре 180°С в течение 2,5 минут. После перемешивания смесь загружают в Кохер, поднимают температуру до 210°С и транспортируют к месту укладки. "Укладку производят при рабочей температуре смеси 200-210°С. Максимальное время нахождения смеси в Кохере при рабочей температуре - не более 15 часов. При этом смесь периодически перемешивают для предотвращения расслаивания и местного перегрева.

Пример 6 По ГОСТ 54401-2020 г. с зерновым составом, отвечающим требовании) марки ЛАП приготовили литую полимер-асфальтобетонную смесь:

- Щебень (фракции 5,6-11,2) - 20% от массы минеральных материалов,

- песок фракции (0,063-5,6) - 48%, от массы минеральных материалов

- минеральный порошок фр (0,0-0,063) - 32% от массы минеральных материалов;

- полимер-битумное вяжущее (ПБВ 50/70) - 13% сверх массы минеральных материалов.

По ГОСТ 54401-2020 г. с зерновым составом, отвечающим требованию марки ЛА11, литую полимер асфальтобетонную смесь для устройства дорожного покрытия приготавливают следующим образом. В асфальтосмеситель циклического действия нагретые до 230°С минеральные материалы перемешивают с разогретым до 100°С минеральным порошком в течение 20 секунд, в приготовленную сухую смесь вводят полимер-битумное вяжущее в количестве 13,0% сверх массы минеральных материалов и перемешивают в течение 60-90 секунд до полного обволакивания связующим минеральных зерен. Готовая литая полимер асфальтобетонная смесь с температурой 210-220°С выгружается в Кохер и транспортируют к месту укладки. "Укладку производят при рабочей температуре смеси не ниже 200°С. Максимальное время нахождения смеси в Кохере при рабочей температуре - не более 15 часов. При этом температуру смеси поддерживают в интервале 210-220°С и периодически перемешивают для предотвращения расслаивания и местного перегрева.

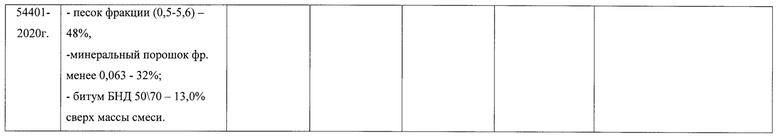

Пример 7 По ГОСТ 54401-2020 г. приготовили литую асфальтобетонную смесь с зерновым составом, отвечающая требованию марки ЛА11

- Щебень (фракции 5,6-16) - 20% от массы минеральных материалов,

- песок фракции (0,5-5,0) - 48%, от массы минеральных материалов

- минеральный порошок фр. менее 0,063-32%; от массы минеральных материалов

- битум БНД 50/70 - 13,0% сверх массы минеральных материалов;

Нагретые до 230°С минеральные материалы перемешивают с разогретым до 100°С минеральным порошком в течение 20 секунд, в приготовленную сухую смесь вводят битум в количестве 13,0% от массы минеральных материалов и перемешивают в течение 60-90 секунд до полного обволакивания связующим минеральных зерен. Готовая литая асфальтобетонная смесь на выходе имеет температуру 200-210°С, выгружается в передвижной Кохер и транспортируется к месту укладки. Укладку производят при рабочей температуре смеси не ниже 180°С. Максимальное время нахождения смеси в Кохере при рабочей температуре -не более 15 часов. При этом температуру смеси поддерживают в интервале 200-210°С и периодически перемешивают для предотвращения расслаивания и местного перегрева.

Отобранные из смесей образцы литого асфальтобетона и литого полимерасфальтобетона, приготовленные по предлагаемому способу, по известному способу(прототипу) и по ГОСТ 54401-2020 г. подвергли испытаниям.

Результаты испытаний приведены в таблице №3

таблице №3

Полученные результаты испытания образов литой асфальтобетонной смеси и литой полимер асфальтобетонной смеси свидетельствуют о том, что:

1 - физико-механические показатели качества литой асфальтобетонной смеси и полимер асфальтобетонной смеси, приготовленной по инновационной технологии (пример №1-4) с содержанием мелкодисперсного кокса - 25% и 32%, остатка висбрекинга, 12% и 14%, воска от 0,5% до 2,0% не уступают литой асфальтобетонной и полимер асфальтобетонной смеси (пример 6, 7) приготовленной по ГОСТ 54401-2020 г, и превосходят полимер-асфальтобетонную смесь (пример 5), приготовленную по способу патента взятого в качестве прототипа (патент RU 2341480, МПК: С04В 26/26).

2 - подвижность литой асфальтобетонной смеси, приготовленной с синтетическим воском сохраняется в пределах 30 мм при температуре укладки 180°С в течение 48 часов.

Таким образом, как видно из представленных данных, заявленный способ изготовления литых асфальтобетонных смесей и литых полимер асфальтобетонных смесей с применением мелкодисперсного кокса до 32%, (от массы минеральных материалов), вакуумного остатка процесса висбрекинга в количестве до 14% и воска в количестве до 2% (сверх массы минеральных материалов и мелкодисперсного кокса) обеспечивает получение литых асфальтобетонных смесей с высокими теплотехническими показателями качества и подвижностью отвечающие требованиям ГОСТ 544001-2020 г и экологической безопасности для устройства покрытий автомобильных дорог общего пользования, мостовых сооружений, тоннелей, а также для производства ямочного ремонта.

Кроме того, заявленный способ позволяет расширить сырьевую базу за счет использования дешевых остаточных продуктов нефтепереработки и снизит себестоимость литой асфальтобетонной смеси и полимер-асфальтобетонной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРАСФАЛЬТОБЕТОННОЙ СМЕСИ | 2020 |

|

RU2749771C1 |

| ПЛОТНАЯ ВИБРОЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2504523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2822176C1 |

| Способ получения горячей асфальтобетонной смеси | 2018 |

|

RU2693170C1 |

| ЛИТОЙ АРМИРОВАННЫЙ ФИБРОАСФАЛЬТОБЕТОН | 2014 |

|

RU2564707C1 |

| ЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ УСТРОЙСТВА ПОКРЫТИЯ ПРОЕЗЖЕЙ ЧАСТИ МОСТА | 2007 |

|

RU2341479C1 |

| ЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ УСТРОЙСТВА ПОКРЫТИЯ ТРОТУАРА МОСТА | 2007 |

|

RU2341480C1 |

| Модификатор асфальтобетонной смеси и способ его получения | 2020 |

|

RU2748791C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2153477C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2572129C1 |

Изобретение относится к дорожному строительству, а именно к технологии приготовления литой асфальтобетонной смеси на основе композиции, состоящей из минеральных материалов, мелкодисперсного кокса, вяжущего - остатка процесса висбрекинга, пластификатора синтетического воска или полимера битумного вяжущего и синтетического воска, и может быть использовано для устройства покрытий автомобильных дорог общего пользования, тоннелей, мостовых сооружений ямочного ремонта при эксплуатации дорожных покрытий. Описан способ получения литой асфальтобетонной смеси, включающий нагрев минеральных материалов и минерального порошка, перемешивание в асфальтосмесителе циклического действия с нагретым вяжущим с последующей выгрузкой в передвижной бункер, при этом в указанном способе смесь готовят в две стадии, где на первой стадии нагретые до 230°С минеральные материалы перемешивают с разогретым до 100°С минеральным порошком, в приготовленную сухую смесь вводят модифицирующее вяжущее и перемешивают до полного обволакивания связующим минеральных зерен, далее на второй стадии в полученную минеральную углеродно-битумную композицию с температурой 200°С, в случае получения литой асфальтобетонной смеси, вводят синтетический воск, предварительно разогретый до 170°С, и перемешивают до получения однородной текучей массы, а в случае получения литой полимерасфальтобетонной смеси вводят сначала полимербитум, перемешивают до однородной массы и затем синтетический воск, при этом в составе литой асфальтобетонной смеси и литой полимерасфальтобетонной смеси в качестве минерального порошка используют мелкодисперсный нефтяной кокс, в качестве модификатора мелкодисперсного кокса и минеральных компонентов используют вяжущее - остаток процесса висбрекинга с температурой размягчения по КиШ 55°С, а синтетический воск с температурой плавления не ниже 60°С или полимербитум и синтетический воск используют в качестве пластифицирующего компонента, при следующем соотношении компонентов, %: мелкодисперсный кокс 25-32% мас.; минеральные материалы - 68-75% мас.; остаток висбрекинга - 12-14% сверх массы минеральных материалов и мелкодисперсного кокса; синтетический воск - 1-2% сверх массы минеральных материалов и мелкодисперсного кокса или полимербитум в количестве 3,0% и синтетический воск 0,5-1% сверх массы минеральных материалов и мелкодисперсного кокса. Технический результат - повышение адгезии органического вяжущего с минеральной частью литой асфальтобетонной смеси, увеличение теплоустойчивости литого асфальтобетона и полимерасфальтобетона, технологической подвижности, снижение старения, температуры приготовления и себестоимости, расширение сырьевой базы, утилизация малоликвидных продуктов нефтепереработки. 7 пр., 3 табл.

Способ получения литой асфальтобетонной смеси, включающий нагрев минеральных материалов и минерального порошка, перемешивание в асфальтосмесителе циклического действия с нагретым вяжущим с последующей выгрузкой в передвижной бункер, отличающийся тем, что смесь готовят в две стадии, где на первой стадии нагретые до 230°С минеральные материалы перемешивают с разогретым до 100°С минеральным порошком, в приготовленную сухую смесь вводят модифицирующее вяжущее и перемешивают до полного обволакивания связующим минеральных зерен, далее на второй стадии в полученную минеральную углеродно-битумную композицию с температурой 200°С, в случае получения литой асфальтобетонной смеси, вводят синтетический воск, предварительно разогретый до 170°С, и перемешивают до получения однородной текучей массы, а в случае получения литой полимерасфальтобетонной смеси вводят сперва полимербитум, перемешивают до однородной массы и затем синтетический воск, при этом в составе литой асфальтобетонной смеси и литой полимерасфальтобетонной смеси в качестве минерального порошка используют мелкодисперсный нефтяной кокс, в качестве модификатора мелкодисперсного кокса и минеральных компонентов используют вяжущее - остаток процесса висбрекинга с температурой размягчения по КиШ 55°С, а синтетический воск с температурой плавления не ниже 60°С или полимербитум и синтетический воск используют в качестве пластифицирующего компонента, при следующем соотношении компонентов, %:

- мелкодисперсный кокс 25-32% мас.,

- минеральные материалы - 68-75% мас.,

- остаток висбрекинга - 12-14% сверх массы минеральных материалов и мелкодисперсного кокса,

- синтетический воск - 1-2% сверх массы минеральных материалов и мелкодисперсного кокса или полимербитум в количестве 3,0% и синтетический воск 0,5-1% сверх массы минеральных материалов и мелкодисперсного кокса.

| US 20220056273 A1, 24.02.2022 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРАСФАЛЬТОБЕТОННОЙ СМЕСИ | 2020 |

|

RU2749771C1 |

| Модификатор асфальтобетонной смеси и способ его получения | 2020 |

|

RU2748791C1 |

| Нефтяной кокс для асфальтобетонной смеси | 2020 |

|

RU2754902C1 |

| Способ получения горячей асфальтобетонной смеси | 2018 |

|

RU2693170C1 |

| Асфальтобетонная смесь | 1989 |

|

SU1735331A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2197445C1 |

Авторы

Даты

2023-10-31—Публикация

2023-01-10—Подача