Изобретение относится к композиции для получения жестких изоциануратуретановых пенопластов и может быть использовано для изготовления покрытий и изделий с повышенной огнестойкостью, относящихся к группе горючести Г2 по ГОСТ 30244-94, применяемых в строительстве, машиностроении, судостроении, холодильной технике, энергетике.

Известна композиция для получения жесткого пенополиуретана, содержащая полиэфир, кремнийорганический пеностабилизатор, вспенивающий агент, трихлорэтилфосфат, гидроокись алюминия, третичный амин, катализатор - раствор карбоксилата щелочного металла в гликоле и полиизоцианат (патент RU N 2128676, кл. С 08 G 18/16, 18/30, С 08 L 75/04, 1999). В данной композиции для снижения горючести используется в том числе гидроокись алюминия, которая вводится в гидроксилсодержащий компонент в виде порошка, не растворимого в гидроксилсодержащем компоненте.

К недостаткам указанной композиции относится повышенный абразивный износ дозирующих и смесительных устройств, что резко снижает срок службы оборудования. Кроме того, при изготовлении указанной композиции увеличиваются энергозатраты ввиду необходимости непрерывного перемешивания смеси для предотвращения оседания гидроокиси алюминия и ее равномерного распределения по объему гидроксилсодержащего компонента.

Известны катализаторы тримеризации изоцианатов: алкоголяты, феноляты и карбоксилаты щелочных металлов, а также гидроокиси щелочных металлов (патенты US 5691440, 1997, US 5714565, 1998). Смесь третичного амина и раствора карбоксилата щелочного металла в гликоле описана в патенте RU 2128676, 1999.

Недостатками пенопластов, получаемых с их использованием, являются хрупкость и горючесть на уровне группы Г3.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения изоциануратуретанового пенопласта, заключающийся в смешении продукта взаимодействия таллового масла с триэтаноламином, вспенивающего агента, поверхностно-активного вещества и катализатора тримеризации с избытком полиизоцианата, который выбран в качестве прототипа. В качестве поверхностно-активного вещества используют кремнийорганические соединения или калиевую соль ди-(алкилполиэтиленгликоль)эфира фосфорной кислоты, а в качестве катализатора тримеризации используют 30% раствор ацетата калия в этиленгликоле (патент RU 2034858, кл. С 08 G 18/08, 1995). Получаемые этим способом пенопласты имеют высокие физико-механические характеристики.

К недостаткам указанного прототипа относится использование продукта на основе таллового масла (100 мас.ч. на 230-390 мас.ч. полиизоцианата), что не позволяет получать пенопласты со стабильными физико-механическими характеристиками из-за высокой зависимости качественного и количественного состава таллового масла от пород перерабатываемой древесины, места произрастания древесины, времени ее заготовки способа транспортировки и технологических параметров варки целлюлозы, побочным продуктом которой и является талловое масло.

Кроме того, использование продукта взаимодействия таллового масла и триэтаноламина в указанных в патенте количествах позволяет получать пенопласты, относящиеся к группам горючести Г3 и Г4, что существенно ограничивает область их применения.

Техническим результатом предлагаемого изобретения является повышение огнестойкости пенопласта до группы горючести Г2 при сохранении физико-механических характеристик.

Сущность изобретения заключается в том, что композиция для получения жесткого изоциануратуретанового пенопласта включает трихлорэтилфосфат, калиевую соль ди-(алкилполиэтиленгликолевого)эфира фосфорной кислоты, галогенуглеводород, катализатор тримеризации и изоцианатсодержащий компонент, причем в качестве катализатора тримеризации применяется раствор калиевой соли резорцина в гликоле при массовом соотношении 1,0:3,0-4,5 соответственно, где в качестве гликоля используется этиленгликоль или диэтиленгликоль при следующем соотношении компонентов, мас.ч.:

Трихлорэтилфосфат - 24,0 - 29,0

Калиевая соль ди-(алкилполиэтиленгликолевого)эфира фосфорной кислоты - 0,7 - 0,9

Галогенуглеводород - 6,0 - 9,0

Указанный раствор калиевой соли резорцина в гликоле в качестве катализатора тримеризации - 1,0 - 1,9

Изоцианатсодержащий компонент - 45,0 - 55,0

В композиции используется калиевая соль ди-(алкилполиэтиленгликолевого)эфира фосфорной кислоты общей формулы

где R - алкильная группа с С6-С10, а n в среднем равно 6 Предпочтительно используется Оксифос Б по ТУ 6-02-1177-92, или Оксифос Б-1 по ТУ 6-02-1336-86, или Фосфенокс Н-6Б по ТУ 6-00-04691277-217-97.

В качестве галогенуглеводорода композиция содержит хладоны (смесь хладонов) с температурой кипения 20-40oС, предпочтительно хладон 11 (трихлорфторметан) и хладон 113 (трихлор-трифторэтан).

Катализатор тримеризации содержит 1,0 мас.ч. моно-калиевой соли резорцина (1,3-диоксибензола), либо ди-калиевой соли резорцина, либо их смеси и 3,0-4,5 мас.ч. этиленгликоля либо диэтиленгликоля.

В качестве изоцианатсодержащего компонента композиция содержит полиизоцианат или дифенилметандиизоцианат.

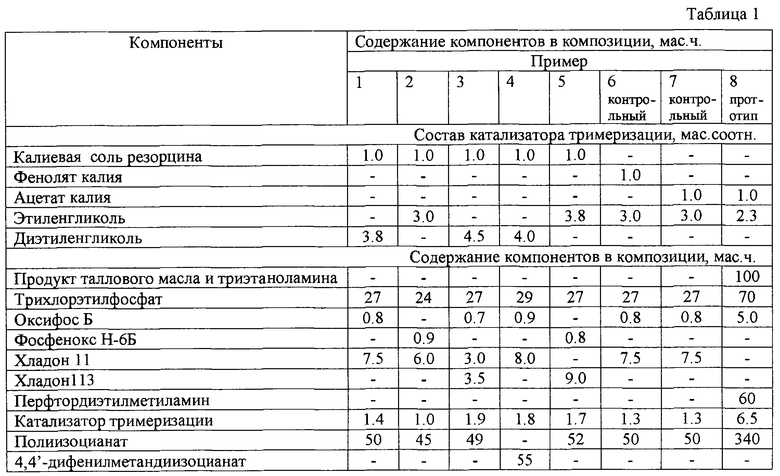

Пример 1.

Катализатор тримеризации состоит из смеси моно- и ди-калиевой соли резорцина при их массовом соотношении 1,0:1,0 в диэтиленгликоле, при массовом соотношении калиевой соли резорцина и диэтиленгликоля 1,0:3,8.

Композиция содержит 27 мас.ч. трихлорэтилфосфата, 0,8 мас.ч. Оксифоса Б, 7,5 мас.ч. хладона 11, 1,4 мас.ч. катализатора тримеризации, перемешанных до полного усреднения и 50 мас.ч. полиизоцианата.

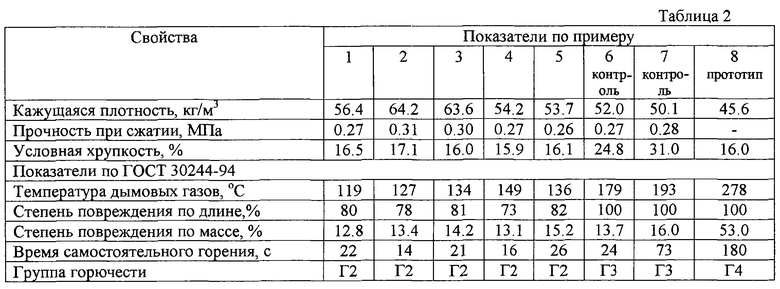

Полученный закрытопористый пенопласт имеет следующие физико-механические характеристики:

Кажущаяся плотность, кг/м3 - 56,4

Прочность на сжатие при 10% линейной деформации, МПа - 0,27

Условная хрупкость, % - 16,5

Для того, чтобы материал относился к группе горючести Г2 по ГОСТ 30244-94 необходимо, чтобы были выдержаны следующие параметры при огневых испытаниях:

Температура дымовых газов, oС, не более - 235

Степень повреждения по длине, %, не более - 85

Степень повреждения по массе, %, не более (для групп Г2 и Г3) - 50

Время самостоятельного горения, с, не более - 30

Пенопласт по примеру 1 после огневых испытаний дал следующие результаты:

Температура дымовых газов, oС - 119

Степень повреждения по длине, % - 80

Степень повреждения по массе, % - 12,8

Время самостоятельного горения, с, - 22

На основании испытаний делается вывод, что материал относится к группе горючести Г2.

Пример 2

Композиция аналогична примеру 1 с использованием компонентов, указанных в таблице 1. В качестве калиевой соли резорцина используется смесь моно- и ди-калиевой соли при их массовом соотношении 1,0:2,0.

Пример 3.

Композиция аналогична примеру 1 с использованием компонентов, указанных в таблице 1. В качестве калиевой соли резорцина используется смесь моно- и ди-калиевой соли при их массовом соотношении 2,0:1,0.

Пример 4.

Композиция аналогична примеру 1 с использованием компонентов, указанных в таблице 1. В качестве калиевой соли резорцина используется моно-калиевая соль.

Пример 5.

Композиция аналогична примеру 1 с использованием компонентов, указанных в таблице 1. В качестве калиевой соли резорцина используется ди-калиевая соль.

Пример 6 (контрольный).

В качестве катализатора тримеризации используется раствор фенолята калия в этиленгликоле при их массовом соотношении 1,0:3,0.

Полученный пенопласт отличается более высокой условной хрупкостью, чем в примерах 1-5, относится к группе горючести Г3 из-за параметра "степень повреждения по длине", который составляет 100%.

Пример 7 (контрольный).

В качестве катализатора тримеризации используется раствор ацетата калия в этиленгликоле при их массовом соотношении 1,0:3,0.

Хрупкость полученного пенопласта выше, чем в примерах 1-5 и контрольном примере 6. Он относится к группе горючести Г3 из-за параметров "степень повреждения по длине", который составляет 100%, и "время самостоятельного горения", которое равно 73 с.

Пример 8 (прототип).

Полученный пенопласт относится к группе горючести Г4, т.к. параметр "степень повреждения по массе" превышает 50%.

Заявленная композиция позволяет существенно снизить горючесть пенопласта (с Г4 у прототипа до Г2 у заявляемой композиции), при сохранении высокого уровня физико-механических характеристик, которые близки к прототипу.

Таблица 2 также поясняет предлагаемое изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 2001 |

|

RU2203293C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПОЛИИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОМАТЕРИАЛА | 1997 |

|

RU2133759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1990 |

|

RU2034858C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1984 |

|

SU1286603A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1994 |

|

RU2076115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИИЗОЦИАНУРАТА ПОВЫШЕННОЙ ОГНЕСТОЙКОСТИ | 2020 |

|

RU2733510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1996 |

|

RU2128676C1 |

Изобретение относится к композициям для получения жестких изоциануратуретановых пенопластов. Раскрывается композиция для получения жесткого изоциануратуретанового пенопласта, включающая 24,0-29,0 мас.ч. трихлорэтилфосфата, 0,7-0,9 мас. ч. калиевой соли ди-(алкилполиэтиленгликолевого)эфира фосфорной кислоты, 6,0-9,0 мас.ч. галогенуглеводорода, 1,0-1,9 мас.ч. катализатора тримеризации и 45,0-55,0 мас.ч. изоцианатсодержащего компонента, причем в качестве катализатора тримеризации она содержит раствор калиевой соли резорцина в гликоле при массовом соотношении 1,0:3,0-4,5 соответственно, где в качестве гликоля используется этиленгликоль или диэтиленгликоль. Изобретение позволяет повысить огнестойкость полученного пенопласта при сохранении физико-механических характеристик. 2 табл.

Композиция для получения жесткого изоциануратуретанового пенопласта, включающая трихлорэтилфосфат, калиевую соль ди-(алкилполиэтиленгликолевого)эфира фосфорной кислоты, галогенуглеводород, катализатор тримеризации и изоцианатсодержащий компонент, отличающаяся тем, что в качестве катализатора тримеризации она содержит раствор калиевой соли резорцина в гликоле при массовом соотношении 1,0: 3,0-4,5 соответственно, где в качестве гликоля содержит этиленгликоль или диэтиленгликоль, при следующем соотношении компонентов, мас. ч. :

Трихлорэтилфосфат - 24,0-29,0

Калиевая соль ди-(алкилполиэтиленгликолевого)эфира фосфорной кислоты - 0,7-0,9

Галогенуглеводород - 6,0-9,0

Указанный раствор калиевой соли резорцина в гликоле в качестве катализатора тримеризации - 1,0-1,9

Изоцианатсодержащий компонент - 45,0-55,0

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1990 |

|

RU2034858C1 |

| УСТРОЙСТВО ВВОДА ПОДВОДНОГО БУРОВОГО ИНСТРУМЕНТА В ОПОРНУЮ ПЛИТУ | 1994 |

|

RU2064567C1 |

Авторы

Даты

2003-05-20—Публикация

2001-02-19—Подача