Изобретение относится к химии полимеров, а именно к способам получения полиизоциануратсодержащих пенопластов (ППЦУ), обладающих высокой степенью огнестойкости в сочетании с высоким уровнем физико-механических свойств для применения в строительстве, судостроении, изоляции холодильных помещений, трубопроводами и т.д.

Целью изобретения является увеличение адгезии пенопласта к подложке при одновременном достижении ускорения его отверждения и снижения хрупкости.

Поставленная цель достигается тем, что в предлагаемом способе получения полиизоциануратсодержащих пенопластов путем взаимодействия избытка полиизоцианата (ПИЦ) с гидроксилсодержащим компонентом в присутствии вспенивающего агента, пеностабилизатора, целевых добавок и каталитической системы (КС), включающей карбоксислат щелочного металла, в качестве каталитической системы используют смесь карбоновой кислоты, третичного амина, полиоксиалкиленэтилендиамина или полиоксиалкилендиэтилентриамина и карбоксилата щелочного металла при следующем соотношении ингредиентов, моль: Карбоновая кислота 0,5-2,5 Третичный амин 0,2-1,0

Полиоксиалкиленэтилен-

диамин или полиоксиал- килендиэтилентриамин 0,5-2,0 Карбонат щелочного металла 1,0 в количестве 4,0-8,0 мас. на 100 мас.ч. полиизоцианата.

При этом в качестве основного катализатора применяют преимущественно карбоксилаты калия, натрия или их смеси в присутствии соединений с простой эфирной связью в цепи, выбранных из групп этилен- или пропиленгликолей, их диметиловых эфиров (глимов), циклических краун-эфиров или криптатов, линейных или разветвленных ди- и полифункциональных простых олигоэфиров на основе окиси этилена и/или окиси пропилена, блоксополимеров окисей алкиленов с полисилоксанами и т.д. Указанные соединения могут служить одновременно растворителями основного катализатора или вводиться в состав каталитической системы отдельно.

КС по данному изобретению может быть получена путем предварительного смешения всех ингредиентов КС в необходимом соотношении при температуре 10-60оС. Отдельные ее составляющие в интересах технологии могут быть выведены в состав полиольного компонента. Кроме того, КС может быть получена путем введения ее ингредиентов непосредственно перед вспениванием в композицию для получения пенопласта.

Карбоксилаты щелочных металлов вводятся при этом преимущественно в виде растворов в гликолях, других полифункциональных спиртах, полиэфирах (как простых, так и сложных).

КС, используемая по данному изобретению, имеет новый, нигде не описанный ранее состав. Нами было обнаружено, что использование такой КС позволяет получать ППЦУ с повышенной адгезионной прочностью сцепления с субстратом (преимущественно металлом) при одновременном достижении высокой скорости его отверждения и пониженной хрупкости, что позволяет реализовать переработку такого рода пенопластов в качестве изделия (например, сэндвич-панели) по непрерывной и стендовой технологии.

Для получения основного катализатора по данному способу могут быть использованы любые карбоксилаты щелочных металлов м-карбоновых кислот, в том числе моно-, ди- и полифункциональных, а также элементсодержащих. Возможно также использование для этих целей сложных полиэфиров или других соединений с концевыми СОО-Ме-группами, где Ме щелочной металл.

Преимущественным является использование солей К, Na и монокарбоновых кислот С1-С8.

В качестве соединений с простой эфирной связью могут быть использованы гликоли (диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль и т.д.), их диметиловые эфиры (глимы), циклические краун-эфиры (например, дибензо-18-краун-6 и др.), а также любые олигоэфиры на основе окиси этилена и/или окиси пропилена, в том числе элементсодержащие (N, P, Cl, Si и т.д.). Преимущественным является использование ди- и полиолов с мол.м. 200-10000. Такие продукты могут служить одновременно растворителями для КС, а также модифицирующими гидроксилсодержащими агентами, ПАВ, целевыми добавками.

В качестве третичных аминов используются любые соединения, содержащие третичный азот в цепи, в том числе арил-, алкилзамещенные (диметилциклогексиламин, диметилбензиламин и др. ), гидроксилсодержащие (диметилэтаноламин, триэтаноламин и др.), соединения с несколькими атомами третичного азота в цепи (тетраметилэтилендиамин, пентаметилдипропилентриамин и др. ), циклические амины (например, диазабициклооктан и его производные), соединения типа оснований Манниха (например, диалкиламиноалкилзамещенные фенолы и др.), диалкил(алканол)аминоалкилзамещенные триазины или циклогидротриазины.

Указанные амины могут использоваться индивидуально или в смеси друг с другом.

Преимущественным является использование диметилэтаноламина, диметилциклогексиламина, диметилбензиламина и т.д.

По предлагаемому способу в качестве полиоксиалкиленэтилендиамина и полиоксиалкилендиэтилентриамина используют продукты оксиэтилирования и оксипропилирования этилендиамина и диэтилентриамина с мол. 220-600.

В качестве карбоновых кислот используют преимущественно монокарбоновые низшие кислоты с числом углеродных атомов в цепи 1-8 (муравьиная, уксусная, пропионовая, 2-этилгексановая, октановая), оксикарбоновые кислоты (молочная, винная), аминокарбоновые кислоты (γ-диметиламинопропионовая кислота), кислые эфиры дикарбоновых кислот и гликолей (монооксиэтиленоксид фталевой кислоты и т.д.).

В качестве полиизоцицаната (ПИЦ) для получения пенопласта могут быть использованы любые ди- и полиизоцианаты, а также NCO-содержащие аддукты на их основе (предполимеры на основе изоцианатов и любых, реакционных по отношению к ним соединений, амидов, имидов и т.д.).

Преимущественным является использование "сырых" (МДИ-группа) полиизоцианатов, представляющих собой сложную смесь дифенилметандиизоцианата (МДИ), его высших гомологов и продуктов превращения с функциональностью 2,2-3,2, а также предполимеров на основе МДИ и модифицированных (например, поликарбодиимидом) МДИ. Например, полиизоцианаты марки Б (СССР), Syprasec DNR Syprasee VM 90H (Англия), Desmodur 44V (ФРГ), Millionate MR 100 (Япония) и т.д.

В качестве модифицированного гидроксилсодержащего компонента могут быть использованы любые традиционные (при получении ППУ) простые и/или сложные полиэфиры, низкомолекулярные гликоли или любые другие гидроксилсодержащие продукты, индивидуально или в смеси друг с другом.

Например, применяют сложные полиэфиры с мол.м. 200-3000, при получении которых в качестве кислотного компонента используют адипиновую, себациновую, олеиновую и другие кислоты, фталевый и другие ангидриды, талловое масло, отходы диметил-(или полиэтилен)терефталата и так далее, в качестве спиртового компонента при этом используют ди- и полифункциональные мономерные соединения (гликоли, триолы, тетролы, триэтаноламин и др.), а также олигомерные гидроксилсодержащие соединения.

Примерами простых полиэфиров для этой цели могут служить продукты окисалкилирования гликолей, глицерина, триметилолпропана пентаэритрита, ксилата, сахарозы, сорбита, аммиака и так далее (на основе окиси пропилена, окиси этилена или их стат- и/или блоксополимеров) с мол.м. 200-6000 и функциональностью 2-8.

В качестве вспенивающих агентов при получении пенопласта по предлагаемому способу используют преимущественно традиционные низкокипящие F-, Cl- углеводороды (Хладон-11, Хладон-12, Хладон-113 и др.) или СО2, выделяющийся при различных реакциях изоцианатов (с водой, кислотой и т.д.).

В качестве пеностабилизатора при этом могут быть использованы Si-содержащие пеностабилизаторы (блоксополимеры полидиметилсилоксанов и олигомеров окисей алкиленов), а также ПАВ органического типа.

В качестве целевых добавок при получении пенопластов по предлагаемому методу могут быть использованы аддитивные и/или реактивные антипирены (например, галоидалкилфосфаты, Р-, Cl-, Br-содержащие полиэфиры и т.д.), наполнители (органического и неорганического типов), другие реактивные по отношению к изоцианату соединения (например, с СООН-, NH2-эпоксидными, ангидридными и другими группами).

Согласно предлагаемому способу могут быть получены ППЦУ с изоцианатным индексом 200-600.

Процесс получения ППЦУ осуществляют при этом путем смешения всех ингредиентов композиции вручную или с помощью традиционного для переработки ППУ оборудования. Для удобства реализации различных технологий преимущественным является использование 2-, 3- или 4-компонентных композиций, в состав которых КСС готовится и вводится отдельно или в составе различных вариантов компонентов (например, частично или полностью с полиэфирных компонентом и т. д.).

После смешения композиция вспенивается по принципу "свободного вспенивания" (в открытой форме, полости) или формирования (заливка в закрытую форму, на непрерывно движущийся транспортер и т.д.).

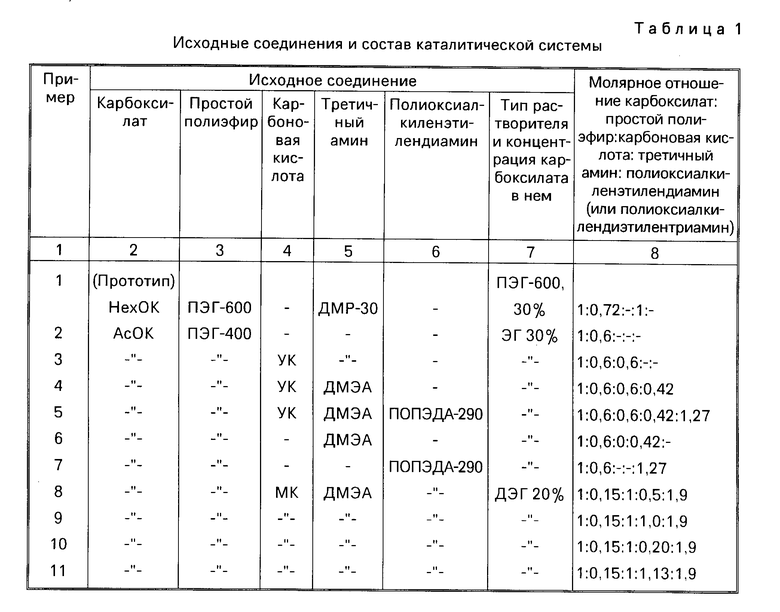

П р и м е р ы 1-28 относятся к получению каталитической системы.

КС получают путем смешения гликолевого раствора карбоксилата щелочного металла на механической мешалке со следующими ингредиентами в последовательности: сначала полиоксиалкиленэтилендиамин или полиоксиалкилендиэтилентриамин, предварительно нагретый до Т 40-60оС, затем третичный амин и последнее монокарбоновая кислота, которая вводится небольшими порциями при термостатировании смеси при Т 20-25оС.

Условные обозначения:

Form ОК формиат калия,

AcОК ацетат калия,

НехОК-2 этилгексоат калия,

ЭК этиленгликоль,

ДЭГ диэтиленгликоль,

ДПГ пропиленгликоль,

ПЭГ-400 полиэтиленгликоль с мол.м. 400,

ПЭГ-600 полиэтиленгликоль с мол.м. 600,

Л 1502-2-70 лапрол-блоксополимер окиси этилена и окиси пропилена с содержанием окиси этилена 70%

18-К-6 циклический полиэфир 18-краун-6,

ПСПЭО блоксополимер полисилоксан-полиэтиленоксид с мол.м. 3500, содержащие этиленоксидных групп 60%

МК муравьиная кислота,

УК уксусная кислота,

ЭГК 2-этилгексановая кислота,

ДМЭА диметилэтаноламин,

ДМЦГА диметилциклогексиламин,

ТЭА триэтиламин,

ДМР-30 2,4,6-три-(диметиламинометил)фенил,

ПОПДЭТА-290 полиоксипропиленэтилендиамин с мол.м. 290,

ПОПДЭТА-380 полиоксипропилендиэтилентриамин с мол.м. 380,

ПОПЭДА-500 полиоксипропиленэтилендиамин с мол.м. 500.

П р и м е р ы 29-35. Относятся к получению пенопласта. Готовят гидроксилсодержащий компонент А следующего состава (путем перемешивания на механической мешалке), мас.ч.

Сложный полиэфир на

основе ангидрида фтале-

вой кислоты, таллового

масла, пропиленгликоля и

глицерина (гидроксиль- ное число 130 мг КОН/г 15,0 Три-β-хлорэтилфосфат 10,0 Этиленгликоль 2,0

Кремнийорганический пеностабилизатор (КЭП-2) 1,5 Трихлорфторметан 12,0

В компонент А замешивают необходимое количество каталитической системы из примеров 1-7. Затем в приготовленный компонент А вводят 100,0 мас.ч. полиизоцианата (сырой МДИ, содержание NCO-групп 30,5%). Смесь перемешивают в течение 10 с на механической мешалке с числом оборотов 3000 в минуту.

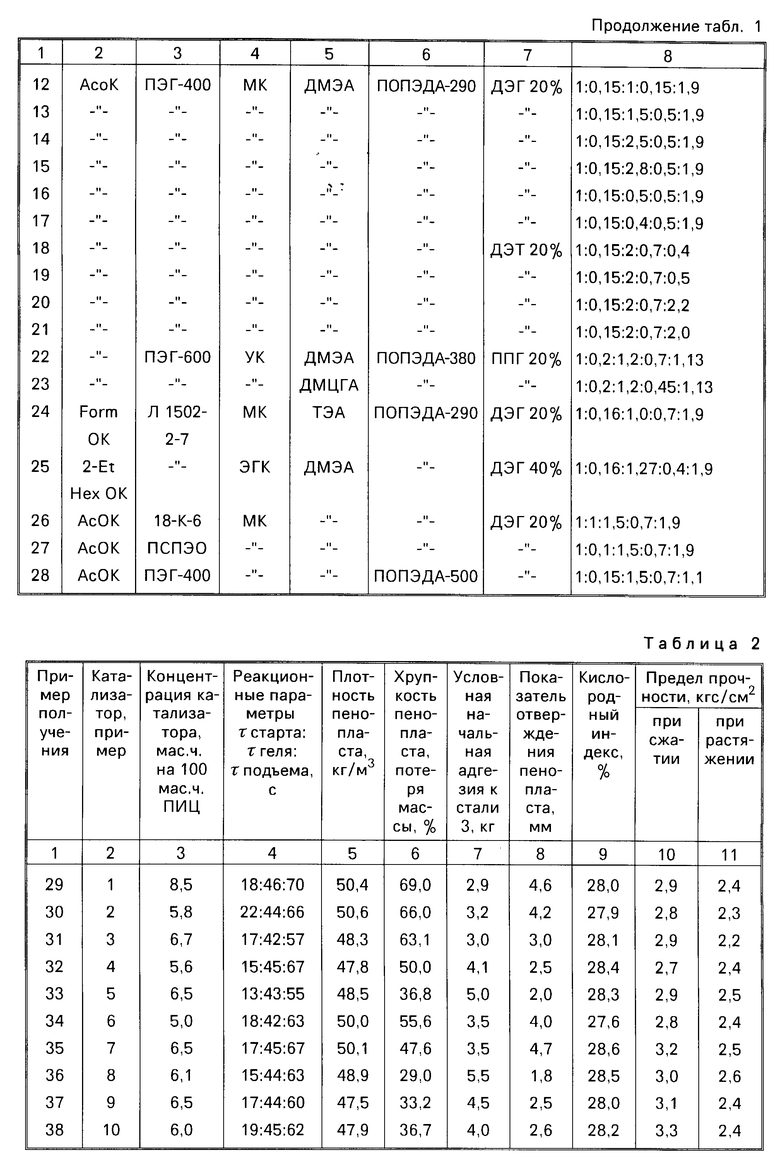

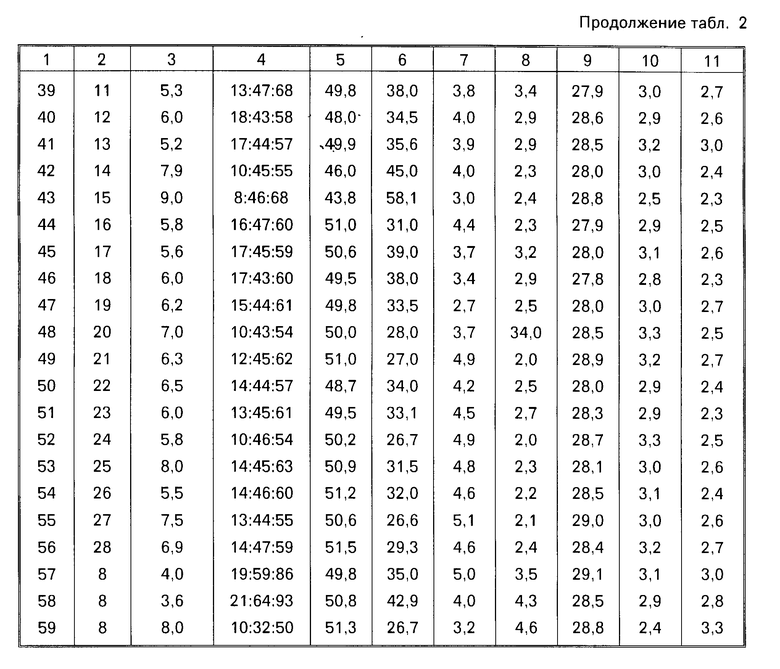

Свойства получаемых пенопластов представлены в табл.2 (нестандартные методы определения свойств пенопластов описаны в приложении).

Согласно этим результатам пенопласт, полученный по прототипу (см. пример 29), имеет низкое отверждение, высокую хрупкость и недостаточную начальную адгезию.

Использование карбоксилата в сочетании с ПЭО дает удовлетворительное отверждение и начальную адгезию, однако хрупкость его очень велика (см. пример 30).

Введение кислоты приводит только к повышению отверждения пенопласста (см. пример 31).

Совместное использование кислоты и третичного амина улучшает уже не только отверждение, но и наличную начальную адгезию и хрупкость пенопласта (см. пример 31). Использование в составе каталитической системы только третичного амина или ПОПЭДА-290 (примеры 34 и 35) улучшает только хрупкость пенопласта, а ПОПЭДА-290 даже несколько ухудшает отверждение.

Отсутствие ПОПЭДА-290 в системе (см. пример 32) не позволяет достичь высоких значений показателей. Введение всех необходимых ингредиентов в каталитическую систему согласно изобретению (см. пример 33) обеспечивает максимальное отверждение и начальную адгезию пенопласта к металлу и минимальную хрупкость пенопласта.

П р и м е р ы 36-49 иллюстрируют получение пенопласта по формуле изобретения в соответствии с областью концентрационных ограничений по составу каталитической системы.

Готовят компонент А следующего состава, мас.ч.

Сложный полиэфир на

основе адипиновой кислоты,

глицерина или диэтиленгли-

коля (гидроксисльное число 56 мг КОН/г) 15,0 Диэтиленгликоль 4,0 Три-(β-хлорэтил)фосфат 15,0

Кремнийорганический пеностабилизатор КЭП-2 2,0 Трихлорфторметан 10,0

Вводят каталитическую систему в соответствии с табл.1. в компонент А. В каждую смесь добавляют 100,0 мас.ч. полиизоцианата (содержащие NCO-групп 29,9% ) и перемешивают, как в примере 29-35. Свойства пенопластсов представлены в табл.2.

П р и м е р ы 37-41, 43-46 и 48 показывают, что применение каталитических систем (примеры 11, 12, 15, 17, 18 и 20) определенной концентрационной области не приводит к положительным результатам по сравнению с прототипом.

П р и м е р 50. Готовят компонент А следующего состава, мас.ч. Сложный полиэфир на основе ангидрида фтале- вой кислоты, дипропилен- гликоля, таллового масла, триметилолпропана (гидрок- сильное число 200 мг КОН/г) 12,0

Простой полиэфир на основе

глицерина и окиси пропи-

лена (гидроксильное число 36 мг КОН/г) 10,0 Дипропиленгликоль 3,5

Кремнийорганический пеностабилизатор MN-4205 1,5 Три-(β-хлорпропил)фосфат 10,0 Трихлорфторметан 12,0 Катализатор по примеру 22 6,5

Процесс вспенивания осуществляют, как в примерах 29-35, при смешивании с 100,0 мас.ч. полиизоцианата (содержание NCO-групп 30,6%). Свойства полученного пенопласта представлены в табл.2.

П р и м е р 51. Готовят компонент А следующего состава, мас.ч. Простой полиэфир на основе глицерина и окиси пропилена (гидроксильное число 380 мг КОН/г) 12,0 Простой полиэфир на основе глицерина и окиси пропилена (гидроксильное число 36 мг КОН/г) 6,0 Сложный полиэфир на основе адипиновой кислоты и диэтиленгликоля (гидро- ксильное число 300 мг КОН/г) 5,0 Катализатор по примеру 23 6,0 Кремнийорганический пеностабилизатор MN-4205 1,5 Три-(β-хлорпропил)фосфат 12,0 Трихлорфторметан 12,0

Процесс вспенивания осуществляют, как в примерах 29-35, при смешивании с 100 мас.ч. полиизоцианата (содержание NCO-групп 30,6%).

П р и м е р 52. Готовят компонент А следующего состава, мас.ч. Простой полиэфир на основе ксилата и окиси пропилена (гидроксильное число 400 мг КОН/г) 10,0 Простой полиэфир на основе глицерина и окиси пропилена (гидроксильное число 320 мг КОН/г) 5,0 Диэтиленгликоль 2,0 Три-(β-хлорэтил)фосфат 12,0

Кремнийорганический пеностабилизатор КЭП-2 1,5 Катализатор по примеру 24 5,8 Трихлорфторметан 10,0

Процесс вспенивания осуществляют, как в примерах 29-35, при смешении с 100 мас.ч. полиизоцианата (содержание NCO-групп 31,2%).

П р и м е р 53. Готовят компонент А следующего состава, мас.ч. Сложный полиэфир на основе адипиновой кислоты и диэтиленгликоля (гидро- ксильное число 305 мг КОН/г) 10,0 Простой полиэфир на основе этиленгликоля и окиси пропи- лена (гидроксильное число 225 мг КОН/г) 7,5 Диэтиленгликоль 2,0 Катализатор по примеру 25 8,0 Три-(β-хлорэтил)фосфат 12,0 Кремнийорганический пеностабилизатор КЭП-2 2,0 Трихлорфторметан 10,0

Процесс вспенивания осуществляют, как в примерах 29-35, при смешении со 100,0 мас.ч. полиизоцианата (содержание NCO-групп 30,4%).

П р и м е р 54. Готовят компонент А следующего состава, мас.ч. Простой полиэфир на основе толуилендиамина и окиси пропилена (гидро- ксильное число 400 мг КОН/г) 10,0 Сложный полиэфир на основе адипиновой кислоты, ангидрида фталевой кислоты, таллового масла, триметилол- пропана (гидроксильное число 420 мг КОН/г) 5,0 Диэтиленгликоль 2,0 Три-(β-хлорэтил)фосфат Кремнийорганический пеностабилизатор КЭП-2 2,0 Трихлорфторметан 12,0 Катализатор по примеру 26 5,5

Вспенивание осуществляют при смешении с 100,0 мас.ч. полиизоцианата (содержание NCO-групп 30,2%).

П р и м е р 55. Готовят компонент А следующего состава, мас.ч. Сложный полиэфир на основе ангидрида фталевой кислоты и диэтиленгликоля (гидроксильное число 280 мг КОН/г) 12,0 Простой полиэфир на основе глицерина и окиси пропилена (гидроксильное число 36 мг КОН/г) 8,0 Диэтиленгликоль 4,0 Три-(β-хлорэтил)фосфат 12,0 Трихлорфторметан 10,0 Катализатор по примеру 27.

Процесс вспенивания осуществляют, как в примерах 28-33, при смешении с 100 мас.ч. полиизоцианата (содержание NCO-групп 30,2%).

П р и м е р 56. Готовят компонент А следующего состава, мас.ч. Простой эфир на основе ксилата и окиси пропилена (гидроксильное число 410 мг КОН/г) 15,0 Диэтиленгликоль 3,0 Три-(β-хлорпропил)фосфат 12,0 Кремнийорганический пеностабилизатор КЭП-2 2,0 Трихлорфторметан 12,0 Катализатор по примеру 28 6,9

Процесс вспенивания осуществляют как в примерах 28-33, при смешивании с 100,0 мас.ч. полиизоцианата (содержание NCO-групп 31,0%).

П р и м е р ы 57-59 иллюстрируют получение пенопласта по формуле изобретения в соответствии с областью ограничения по концентрации каталитической системы.

Композицию по примеру 36 вспенивают с использованием разных количеств катализатора из примера 8. Результаты представлены в табл.2.

Использование предлагаемого способа по сравнению с известными способами обеспечивает одновременно получение ППЦУ с относительно низкой хрупкостью, высокой начальной адгезией и отверждением. Это позволяет использовать ППЦУ в процессах получения сэндвич-панелей и в других областях техники, где осуществление технологических процессов возможно лишь при достижении определенного уровня указанных свойств пенопласта.

ППЦУ изоляция предназначена для замены ППУ-изоляции, менее эффективной по огнестойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1989 |

|

SU1811183A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ИЛИ ПЕНОПОЛИИЗОЦИАНУРАТА | 1993 |

|

RU2048482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2026313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1994 |

|

RU2076115C1 |

| ЗАЛИВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ПРЕДИЗОЛИРОВАННЫХ ТРУБ | 2013 |

|

RU2517755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ТЕРМОФОРМУЕМОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

SU1824877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1990 |

|

SU1832694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

| Способ получения интегрального полужесткого пенополиуретана | 1989 |

|

SU1781238A1 |

Изобретение относится к синтезу полиизоциануратсодержащего пенопласта (ПИП) и может быть использовано в различных областях промышленности. Изобретение позволяет повысить адгезию ПИП к субстрату при одновременном снижении хрупкости за счет использования в качестве катализатора смеси карбоновой кислоты с третичным амином, полиоксиалкиленэтилендиамином или полиоксиалкилендиэтилентриамином, карбоксилатом щелочного металла и простым полиэфиром на основе окиси алкилена при молярном соотношении (0,5 - 2,5) : (0,2 - 1,0) : (0,5 - 2,0) : 1 : (0,1 - 1,0) соответственно. Каталитическую смесь при осуществлении способа используют в количестве 4,0 - 8,0 мас.ч. на 100 мас.ч. полиизоцианата. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА путем взаимодействия избытка полиизоцианата с гидроксилсодержащим компонентом в присутствии вспенивающего агента, пеностабилизатора и катализатора, отличающийся тем, что, с целью увеличения его начальной адгезии к субстрату при одновременном снижении хрупкости, в качестве катализатора используют смесь карбоновой кислоты с третичным амином, полиоксиалкиленэтилендиамином или полиоксиалкилендиэтилентриамином, карбоксилатом щелочного металла и с простым полиэфиром на основе окиси алкилена при молярном соотношении (0,5 - 2,5) : (0,2 - 1,0) : (0,5 - 2,0) : 1,0 : (0,1 - 1,0) соответственно в количестве 4,0 - 8,0 мас. ч. в расчете на 100 мас. ч. полиизоцианата.

| Способ получения дивинилнитрильных каучуков | 1970 |

|

SU366722A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР N 617925, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США N 4410641, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Патент США N 3954447, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Патент США N 4212917, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1996-03-20—Публикация

1988-04-04—Подача