Изобретение относится к верхнему строению железнодорожного пути, а именно к устройствам для крепления рельсов к железобетонным шпалам.

Известен закладной узел железобетонной шпалы, содержащий пару вкладышей, используемых для формования верхней и нижней частей канала, между которыми зафиксирован закладной элемент (см. Информационный листок П4 (1240) "Железобетонные шпалы с закладными пластмассовыми элементами", СПб., ДЦНТИ Октябрьской железной дороги, 1999 г.). Перед установкой в форму закладной узел предварительно собирают, то есть соединяют вкладыши, устанавливая между ними закладной элемент, после чего собранные закладные узлы устанавливают в форму.

Недостатком известного закладного узла является невозможность обеспечения надежной электроизоляции закладного элемента и шпалы, что обусловлено протеканием бетонного раствора через зазор между торцами вкладышей и закладным элементом (шайбой). Зазор образуется, как правило, в результате усадки материала (пластмасса), что приводит к искажению прямолинейности стенок вкладышей.

Наиболее близким к изобретению является закладной узел железобетонной шпалы (см. патент РФ 2169226, Е 01 В 9/14, 20.06.2001), содержащий первый и второй вкладыши, выполненные с возможностью соединения между собой контактирующими друг с другом фланцами, между которыми зафиксирован закладной элемент, при этом первый вкладыш выполнен с противолежащими упорными выступами, охватывающими выступы закладного элемента, фланец первого вкладыша выполнен с ребрами, расположенными по его периметру с возможностью охвата фланца второго вкладыша. Одно из ребер фланца первого вкладыша связано с другим фланцем гибкой перемычкой или один из фланцев на противоположных сторонах выполнен с элементами фиксации относительно противолежащих ребер другого фланца.

Существенным недостатком закладного узла - прототипа является невозможность обеспечения надежной электроизоляции между закладным элементом и шпалой, что обусловлено протеканием бетонного раствора через зазор между фланцами вкладышей. Зазор образуется, как правило, в результате усадки материала (пластмасса), что приводит к искажению прямолинейности стенок фланцев. Другим недостатком устройства является предъявление жестких требований к точности изготовления закладных элементов (шайб). Шайбы, изготовленные по высоте на верхних предельных отклонениях, оказываются неприменимы в известном закладном узле, так как при их использовании зазор между фланцами и протекание раствора увеличивается.

Задача, на решение которой направлено изобретение, заключается в создании закладного узла, обеспечивающего надежную электроизоляцию закладного элемента и шпалы, и повышении его технологичности.

Указанный технический результат достигается тем, что в закладном узле железобетонной шпалы, содержащем первый и второй полые вкладыши, выполненные с возможностью соединения между собой контактирующими друг с другом фланцами, между которыми зафиксирован закладной элемент с отверстием для прохода крепежного болта, при этом первый вкладыш выполнен в виде прямоугольной усеченной пирамиды с соответствующим каналом для прохода крепежного болта и противолежащими упорными выступами, охватывающими выступы закладного элемента, фланец первого вкладыша выполнен с ребрами, расположенными по его периметру с возможностью охвата фланца второго вкладыша, согласно изобретению стороны фланцев выполнены выпуклыми, фланец второго вкладыша выполнен с наклонными ребрами, расположенными по его периметру и направленными от закладного элемента к торцу, с возможностью вхождения с натягом во фланец первого вкладыша.

При этом сопряженные наружные и внутренние поверхности ребер друг с другом выполнены криволинейными, а второй фланец выполнен с направляющей фаской по его периметру.

Также согласно изобретению высота ребер фланца первого вкладыша больше высоты ребер фланца второго вкладыша на величину, превышающую толщину закладного элемента на 2-3 мм.

Второй вкладыш может быть выполнен в виде усеченного конуса или в виде прямоугольной усеченной пирамиды с соответствующим каналом для прохода крепежного болта, развернутым в плане относительно канала первого вкладыша на 90o. Второй вкладыш может быть выполнен также в виде прямоугольной усеченной пирамиды с донышком, в котором выполнено технологическое отверстие.

Также согласно изобретению стенки второго вкладыша выполнены выпуклыми и размеры его канала на 2-4 мм больше соответствующих размеров крепежного болта.

Выполнение сторон фланцев обоих вкладышей выпуклыми позволяет исключить зазоры между сопрягаемыми поверхностями и, тем самым, исключить протекание через них раствора. Вместе с тем, процесс сборки и демонтажа закладного узла при таком соединении вкладышей упрощается. Выполнение фланца второго вкладыша с направляющей фаской и наклонными ребрами, расположенными по его периметру, направленными от закладного элемента к торцу, обеспечивает возможность его вхождения с натягом во фланец первого вкладыша, что позволяет исключить самопроизвольную разборку закладного узла в процессе транспортировки и хранения.

Выполнение сопряженных поверхностей ребер друг с другом криволинейными, радиусом, большим толщины ребра не менее чем в 2 раза, исключает усадку при изготовлении деталей, обеспечивает плотное соприкосновение ребер друг с другом, что исключает протекание раствора между фланцами изделия. Выполнение ребер первого фланца высотой, большей высоты ребер второго фланца, на величину, превышающую толщину закладного элемента на 2-3 мм, позволяет снять ограничения по точности изготовления закладных элементов (шайб) и исключить зазор между сопрягаемыми фланцами при использовании шайб, изготовленных по высоте на верхних предельных отклонениях.

Второй вкладыш может быть выполнен либо в виде усеченного конуса, либо в виде прямоугольной усеченной пирамиды.

Выполнение второго вкладыша в виде усеченного конуса позволяет осуществить центрирование закладного узла в форме перед изготовлением шпалы, что повышает технологичность изделия.

Выполнение второго вкладыша в виде прямоугольной усеченной пирамиды с соответствующим каналом для прохода крепежного болта, развернутым в плане относительно канала первого вкладыша на 90o, позволяет осуществить замену крепежного болта, пришедшего в негодность, например из-за резьбы, без демонтажа шпальной решетки. При замене болта достаточно срезать гайку, а бракованный болт протолкнуть вниз новым крепежным болтом. Выполнение размеров канала на 2-4 мм большими соответствующих размеров головки крепежного болта обеспечивает свободное прохождение бракованного болта через канал.

Второй вкладыш может быть выполнен в виде прямоугольной усеченной пирамиды с донышком, в котором выполнено технологическое отверстие. Наличие технологического отверстия позволяет осуществить центрирование закладного узла в форме перед изготовлением шпалы, что повышает технологичность изделия. Для увеличения жесткости стенки второго вкладыша выполнены выпуклыми.

Изобретение поясняется с помощью чертежей, где

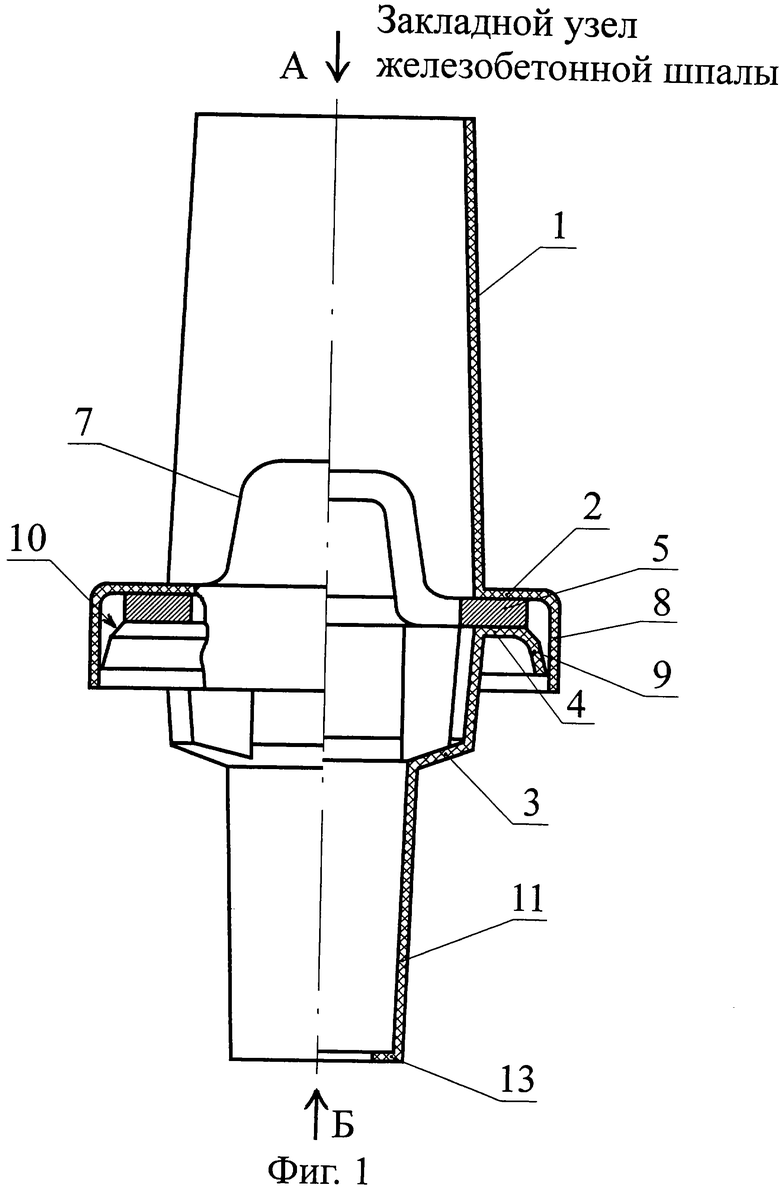

на фиг.1 показан общий вид закладного узла железобетонной шпалы;

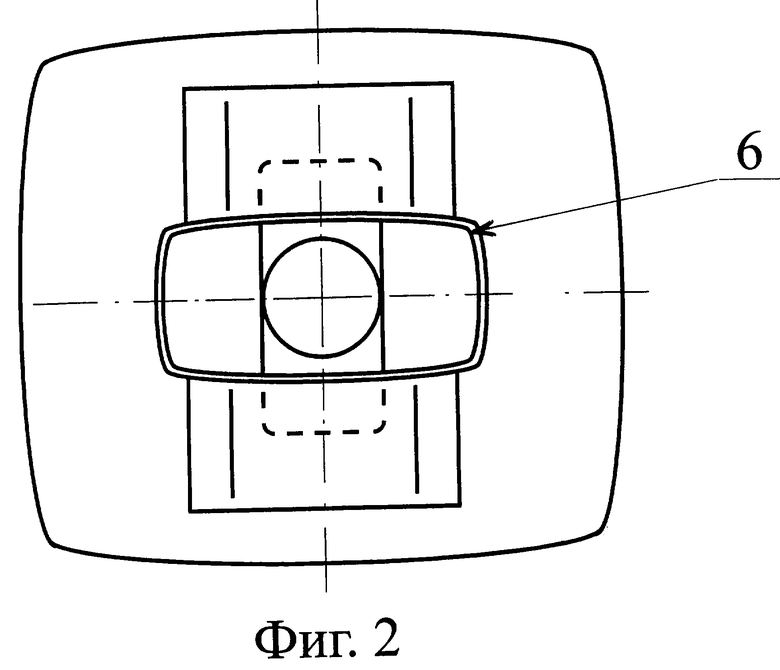

на фиг.2 - вид сверху (по стрелке А на фиг.1);

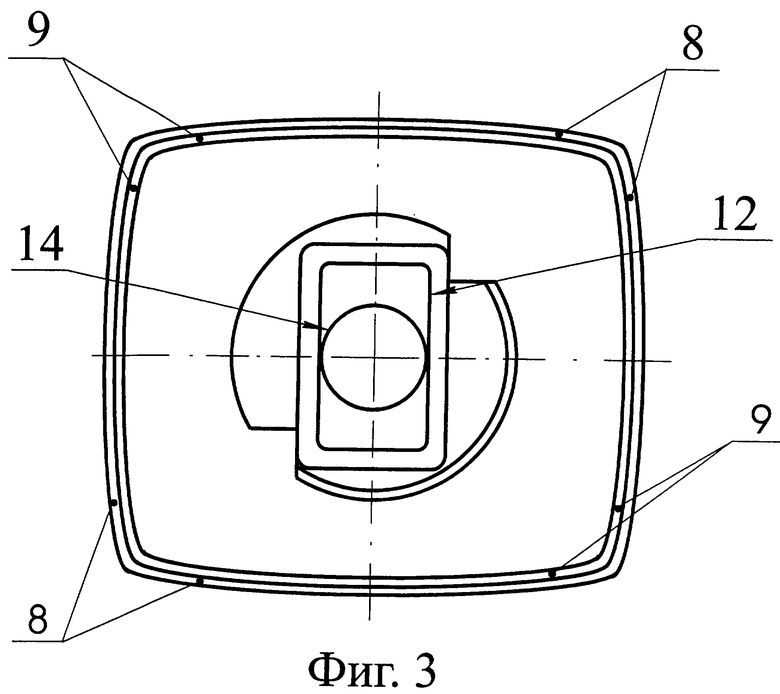

на фиг.3 - вид снизу (по стрелке Б на фиг.1).

Закладной узел содержит первый вкладыш 1 с фланцем 2, второй вкладыш 3 с фланцем 4 и закладной элемент 5, жестко зафиксированный между ними. Вкладыш 1 выполнен в виде прямоугольной усеченной пирамиды 6 с соответствующим каналом для прохода крепежного болта и противолежащими упорными выступами 7, охватывающими выступы закладного элемента 5. Фланец 2 вкладыша 1 выполнен с ребрами 8, расположенными по его периметру, с возможностью охвата фланца 4. Фланец 4 вкладыша 3 выполнен с наклонными ребрами 9, расположенными по его периметру и направленными от закладного элемента 5 к торцу вкладыша 3, с возможностью вхождения с натягом во фланец 2. Фланец 4 выполнен с направляющей фаской 10 по его периметру. Стороны фланцев 2 и 4 выполнены выпуклыми (см. фиг. 3). Вкладыш 3 может быть выполнен в виде усеченного конуса (не показан) или в виде прямоугольной усеченной пирамиды 11 с соответствующим каналом 12 для прохода крепежного болта, развернутым в плане относительно канала первого вкладыша 1 на 90o, и донышком 13 (или без него). В донышке 13 имеется технологическое отверстие 14. Сопряженные наружные и внутренние поверхности ребер 8 и 9 друг с другом выполнены криволинейными, радиусом, большим толщины ребра в 2-3 раза. Высота ребер 8 фланца 2 больше высоты ребер 9 фланца 4 на величину, превышающую толщину закладного элемента 5 на 2-3 мм.

Устройство используют следующим образом.

При изготовлении шпалы используют закладной узел, содержащий полые вкладыши 1 и 3, с зафиксированным между ними закладным элементом 5. При использовании второго вкладыша 3 в виде усеченного конуса или в виде прямоугольной усеченной пирамиды с донышком 13, в котором выполнено технологическое отверстие 14, осуществляется центрирование закладного узла в форме перед изготовлением шпалы. Благодаря тому, что стороны фланцев 2, 4 выполнены выпуклыми, сопряженные поверхности ребер друг с другом выполнены криволинейными, обеспечивается плотное соприкосновение фланцев друг с другом и исключается протекание раствора между фланцами, чем обеспечивается надежная электроизоляция закладного элемента 5. Внутренние размеры вкладышей 1, 3 обеспечивают свободное прохождение через него элементов крепления шпалы к рельсу (головки крепежного болта - не показан) при изготовлении рельсошпальной решетки. Замена крепежного болта, пришедшего в негодность, например, из-за резьбы осуществляется без демонтажа шпальной решетки благодаря тому, что канал второго вкладыша 3 для прохода крепежного болта развернут в плане относительно канала первого вкладыша 1 на 90o. При замене болта достаточно срезать гайку, а бракованный болт протолкнуть вниз новым крепежным болтом. Выполнение размеров канала на 2-4 мм большими соответствующих размеров головки крепежного болта обеспечивает свободное прохождение бракованного болта через канал. Для закрепления рельсов применение специального инструмента не требуется.

Использование предлагаемого устройства позволяет обеспечить надежную электроизоляцию закладного элемента и повысить технологичность изготовления закладного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛАДНОЙ УЗЕЛ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ | 2003 |

|

RU2264495C2 |

| ЗАКЛАДНОЙ УЗЕЛ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ (ВАРИАНТЫ) | 2000 |

|

RU2169226C1 |

| ПОЛЫЙ ВКЛАДЫШ ДЛЯ ЗАКЛАДНОГО УЗЛА ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ | 2002 |

|

RU2199619C1 |

| ЗАКЛАДНОЙ УЗЕЛ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ | 1996 |

|

RU2121028C1 |

| Соединение рельсового скрепления с основанием рельсового пути | 2021 |

|

RU2767115C1 |

| ТРЕХМЕРНАЯ ФЕРМЕННАЯ СТРУКТУРА БАШЕННОГО ТИПА | 2007 |

|

RU2347048C1 |

| ПУСТОТООБРАЗУЮЩИЙ ЭЛЕМЕНТ ЗАКЛАДНОГО УЗЛА ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И БРУСЬЕВ | 2013 |

|

RU2527874C1 |

| Вкладыш для закрепления закладного болта | 1983 |

|

SU1116106A1 |

| ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2462657C2 |

| УЗЕЛ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КАРКАСА ЗДАНИЯ | 1998 |

|

RU2143038C1 |

Изобретение относится к области верхнего строения железнодорожного пути, а именно к устройствам для крепления рельсов к железобетонным шпалам. Закладной узел железобетонной шпалы содержит первый и второй полые вкладыши, которые выполнены с возможностью соединения между собой контактирующими друг с другом фланцами. Между вкладышами зафиксирован закладной элемент с отверстием для прохода крепежного болта. При этом первый вкладыш выполнен в виде прямоугольной усеченной пирамиды с соответствующим каналом для прохода крепежного болта и противолежащими упорными выступами, охватывающими выступы закладного элемента. Фланец первого вкладыша выполнен с ребрами, расположенными по его периметру с возможностью охвата фланца второго вкладыша, при этом стороны фланцев выполнены выпуклыми, а фланец второго вкладыша выполнен с наклонными ребрами, расположенными по его периметру и направленными от закладного элемента к торцу вкладыша, с возможностью вхождения с натягом во фланец второго вкладыша. Достигаемый технический результат: обеспечение надежной электроизоляции закладного элемента и повышение технологичности изготовления закладного узла. 8 з.п.ф-лы, 3 ил.

| ЗАКЛАДНОЙ УЗЕЛ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ (ВАРИАНТЫ) | 2000 |

|

RU2169226C1 |

| ЗАКЛАДНОЙ УЗЕЛ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ | 1996 |

|

RU2121028C1 |

| НЕРАЗДЕЛЬНОЕ БЕСПОДКЛАДОЧНОЕ СКРЕПЛЕНИЕ РЕЛЬСОВ ДЛЯ ЖЕЛЕЗОБЕТОННОГО ПОДРЕЛЬСОВОГО ОСНОВАНИЯ | 0 |

|

SU211559A1 |

| Рельсовое скрепление | 1986 |

|

SU1472547A1 |

| DE 19919506, 30.11.2000. | |||

Авторы

Даты

2003-05-20—Публикация

2001-10-25—Подача