Изобретение относится к области приготовления и подачи углеводородного топлива, поступающего в газотурбинный двигатель (ГТД).

Известен способ приготовления жидкого топлива для авиационных газотурбинных двигателей, заключающийся в том, что топливо, содержащее растворенный газ, такой как воздух, вводится в камеру с помощью распылителей под давлением топлива, при этом в камере создается пониженное давление путем непрерывного отсоса из камеры, Дегазированное топливо удаляется из камеры через выходное отверстие, предусмотренное в днище камеры (см. заявку Франции 2312279 А1, МПК 7 В 01 D 19/00, опубл. 28,01.1977 г.).

Однако данный способ не обеспечивает обезвоживание жидкого топлива, что не может позволить использовать его при низкой внешней температуре без выделения кристаллов льда, что в свою очередь снижает надежность первого запуска двигателя после длительного хранения.

Известен также способ приготовления жидкого авиационного топлива, заключающийся в его дезоксигенации (удалении кислорода) и осуществляемый при помощи инертного газа, например азота, при этом отгонку легких фракций из топлива проводят при пониженном давлении (см. заявку Франции 2310789 А1, МПК 7 В 01 D 19/00, опубл. 14.01.1977 г.). Однако и данный способ не обеспечивает обезвоживание жидкого топлива и не позволяет по той же причине использовать его при низкой температуре.

Задачей изобретения является улучшение качества топлива для длительного хранения авиационного ГТД и обеспечение его использования при низких температурах без выделения кристаллов льда, снижающих надежность запуска двигателя.

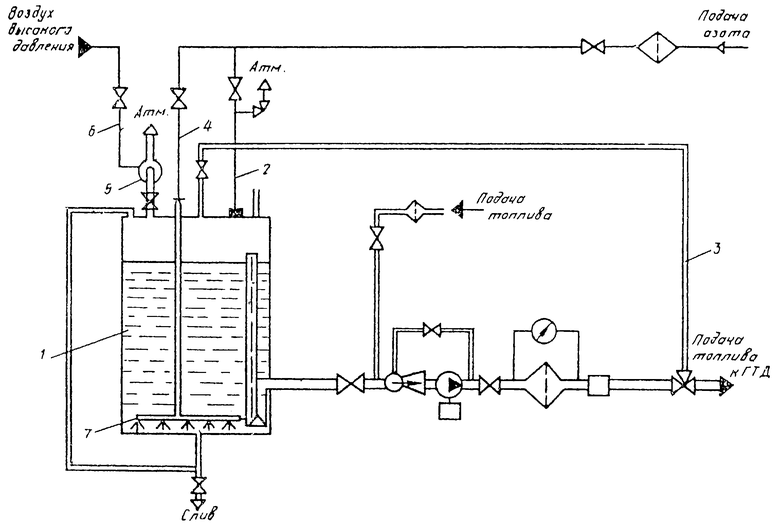

Указанный технический результат достигается за счет того, что в способ приготовления углеводородного топлива для длительного хранения газотурбинного двигателя включают смешение его с газообразным азотом и вакуумирование полости над зеркалом топлива в баке, при этом перенасыщение топлива газообразным азотом производят до содержания в нем азота 20...32 об.% с избыточным давлением над зеркалом топлива 0,8÷1,4 атм. с последующей подачей газообразного азота через слой топлива при одновременном вакуумировании полости бака над зеркалом топлива с преимущественным давлением 100...20 мм рт. ст. абс. в течение 0,9...1 часа. На чертеже представлено устройство, реализующее данный способ.

Заявляемый способ реализуется следующим образом.

Бак 1 объемом 0,8÷1 м3 заполняется топливом РТ ГОСТ 10227-85 на 75-80%. В полость над топливом подается азот (ТУ -6-21-27-77) по линии 2 с остаточным содержанием кислорода 0,5 об.% и давлением 0,8-1,4 ати и выдерживается при этом в течение 5-6 ч при периодическом перемешивании топлива насосом производительностью 3,5-4 м3/ч по контуру 3. За этот период времени топливо перенасыщается азотом до содержания в нем растворенного азота 20-32 об.%. Содержание азота в топливе определяют хроматографическим методом по ГОСТ 22566-77. Способ отбора топлива на анализ медицинским шприцем с объемом 100 мл.

В баке 1 закрывают линию 2 подачи азота и открывают линии 4 подачи азота в коллектора с производительностью 12-16 м /ч и линии 5 и 6 вакуумирования полости бака над топливом с помощью эжектора высокого давления в атмосферу. Подачу азота в коллектор 7 с давлением 0,8÷1,4 ати и вакуумирование полости бака с давлением 100-20 мм рт. ст. абс. производят в течение 0,9-1 ч. Анализ содержания воды производят по ГОСТу 8287-57 на пробе, отбираемой в закрытую емкость 250 см3.

Анализ содержания азота и кислорода производят согласно соответствующей методике.

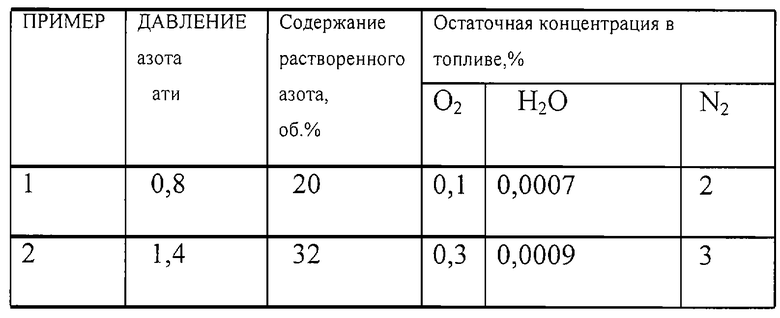

Результаты анализов двух партий приведены в таблице.

Пузырьки газообразного азота способствуют процессу десорбции газов (азота, кислорода) и паров воды из топлива вследствие резкого падения давления над зеркалом топлива, т.е. происходит процесс "холодного кипения".

Растворенные в топливе газообразные вещества (азот, кислород, пары воды) под действием пузырьковых образований из азотного коллектора и пониженного давления над зеркалом топлива выделяются сначала в пузырьковые образования азота, затем из бака в атмосферу. Причем этот процесс обезвоживания, обескислороживания и дегазации наиболее эффективный (по экспериментальным данным) и позволяет довести содержание в топливе до 0,1-0,3% кислорода, 0,0007-0,009% воды и 2-3% азота и, что наиболее существенно, этот способ позволяет осушать топливо от растворенной воды до остаточных величин растворенной воды, позволяющей безопасно, т.е. без выделения кристаллов льда, эксплуатировать топливные системы ГТД при предельно низких температурах (-50oС) окружающей среды.

Расчетная величина содержания в топливе воды колеблется в пределах 0,0005-0,0009% в зависимости от удельного веса топлива, в данном случае эта величина составляет 0,0007-0,0009%. Нижний предел остаточного содержания азота в топливе при -50oС составляет около 5 об.%.

Таким образом, требования, предъявляемые к топливорегулирующей аппаратуре ГТД для длительного хранения в наиболее низких температурных условиях (-50oС), данным способом выполняются полностью, в отличие от известных решений. Для сравнения эффективности данного решения приведены данные по известному способу. Как указано выше, при -50oС в топливе, приготовленном по известному способу, выделяется свободная вода в (г) в виде кристаллов льда, приводящая к отказу топливной аппаратуры ГТД, для наиболее распространенных объемов систем в 0,5 л и 5 л соответственно составляет 0,15-0,35 и 1,5-3,5.

Как видно, такое количество выделившейся воды (0,15-0,35; 1,5-3,5) г недопустимо и поэтому приводит к отказу.

Количество выделившегося азота в (л) при -50oС составит

0,5•(10-5)%=0,025 г;

5•(10-5)%=0,25 л.

Такое количество выделившегося азота (0,025-0,25) л в топливной системе также недопустимо и тоже может привести к отказу.

Таким образом, эффективность данного способа заключается в том, что с наименьшими затратами газообразного азота и времени на азотирование, т.е. перенасыщение топлива азотом и созданием в объеме топлива газовых (азотных) пузырьков с целью выделения из топлива растворенной воды, кислорода и одновременного создания разряжения над зеркалом топлива, с целью выделения из топлива азота, обеспечивается получение топлива с наименьшими показателями по растворению в топливе воды, кислорода и азота.

Наиболее существенным преимуществом является практически "полное обезвоживание" топлива, что позволяет использовать топливо в топливной системе ГТД при самых низких температурах внешней среды без выделения кристаллов льда.

Все указанное позволяет полностью отменить операцию по вымораживанию топлива и увеличить время хранения топлива за счет низкого содержания растворенных воды и кислорода, а также увеличить надежность первого запуска после длительного хранения ГТД из-за минимально возможного количества растворенного азота.

Эффективность предложенного способа по сравнению с известным заключается в том, что предложенный способ позволяет оперативно и качественно подготовить топливо для проведения всех видов испытания ГТД, консервацию ГТД на длительное хранение, причем топливо при этом имеет наименьшие показатели растворенных в нем кислорода и азота и особенно воды, отличается от известных способов в отрасли и получено в промышленных масштабах.

См. приведенную таблицу.

Способ относится к области приготовления и подачи углеводородного топлива, поступающего в газотурбинный двигатель. Приготовление топлива ведут перенасыщением его газообразным азотом до содержания азота в нем 20...32 об. %, с избыточным давлением над зеркалом топлива в баке 0,8-1,4 ати, с последующей подачей газообразного азота через слой топлива при одновременном вакуумировании полости бака над зеркалом топлива. В данном способе достигается остаточное содержание в топливе кислорода 0,1-0,3%, воды 0,0007-0,0009% и азота 2-3%, что позволяет использовать его при низкой внешней температуре без выделения кристаллов льда, а также увеличить время хранения топлива и надежность первого запуска после длительного хранения. 1 ил., 1 табл.

Способ приготовления углеводородного топлива для длительного хранения газотурбинного двигателя, включающий смешение его с газообразным азотом и вакуумирование полости над зеркалом топлива в баке, при этом перенасыщение топлива газообразным азотом производят до содержания в нем азота 20. . . 32 об. %, с избыточным давлением над зеркалом топлива 0,8-1,4 ати, с последующей подачей газообразного азота через слой топлива при одновременном вакуумировании полости бака над зеркалом топлива с давлением 100. . . 20 мм рт. ст. абс. в течение 0,9. . . 1 ч.

| НАПОРНАЯ ТРУБА | 2002 |

|

RU2310789C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| Аппарат для получения горючей смеси под высоким давлением для работы газовых турбин | 1925 |

|

SU7429A1 |

| ТУРБИНА, ДЕЙСТВУЮЩАЯ СМЕСЬЮ ПРОДУКТОВ ГОРЕНИЯ И ПАРА | 1932 |

|

SU30517A1 |

| Трубчатый дизель-молот | 1987 |

|

SU1470867A1 |

| US 4735052 A, 05.04.1988. | |||

Авторы

Даты

2003-05-20—Публикация

2002-06-06—Подача