Область техники, к которой относится изобретение

Настоящее изобретение относится к напорной трубе с повышенным сопротивлением длительному действию давления, состоящей из полипропиленовой композиции.

Известный уровень техники

Полимерные материалы часто используют для труб, предназначенных для различных целей, таких как транспортировка жидких материалов, т.е. транспортировка жидкостей и газов, например воды или природного газа, в течение которой жидкость может находиться при повышенном давлении. Кроме того, транспортировка жидкостей может происходить при различных температурах, обычно лежащих в температурном интервале от примерно 0°С до примерно 70°С. Такие трубы предпочтительно изготавливают из полиолефинов, обычно полиэтилена или полипропилена.

Вследствие сопутствующих высоких температур трубы для горячей воды из полимерных материалов представляют особенно проблемный тип полимерных труб. Полимерные трубы для горячей воды должны не только отвечать требованиям, необходимым для других обычных полимерных труб, таких как трубы для холодной воды, но, кроме того, они должны выдерживать напряжение, связанное с горячей водой. Температуры горячей воды в трубах для горячей воды, обычно используемых для прокладки водопроводных и тепловых линий, лежат в интервале 30-70°С, что означает, что трубы должны выдерживать более высокие температуры, чем указанные, для безопасного длительного использования. Пиковые температуры могут быть такими высокими, как 100°С.

Согласно проекту стандарта prEN 12202 полипропиленовая труба для горячей воды должна отвечать требованию по меньшей мере 1000 ч до разрушения при 95°С и давлении 3,5 МПа, если это статистический сополимер.

Патент Австрии АТ 404294 В раскрывает напорную трубу, которая состоит из гомополимера полипропилена, который включает преимущественно гексагональную β-форму полипропилена с агентом зародышеобразования на основе амида. Упомянутые трубы обладают повышенным сопротивлением быстрому разрастанию трещин.

Опубликованная патентная заявка Японии JP 05-170932 раскрывает полипропиленовые трубы для водоснабжения. Раскрыто, что добавлением некоторых антиоксидантов к различным типам полипропилена можно повысить срок службы упомянутых труб.

Ни один из упомянутых документов не раскрывает полипропиленовых труб с повышенным сопротивлением длительному действию давления.

Задача изобретения

Поэтому задачей настоящего изобретения является разработка напорных труб с повышенным сопротивлением длительному действию давления, которые состоят из полипропиленовой композиции.

Упомянутая задача решается путем использования полипропиленовой композиции, которая состоит из сополимера пропилена, который включает

73,0-99,0 мас.% пропилена и

от 1 до 20 мас.% одного или нескольких С4-С8 α-олефинов и/или до 7 мас.% этилена,

причем сополимер пропилена по меньшей мере частично кристаллизован в β-модификации.

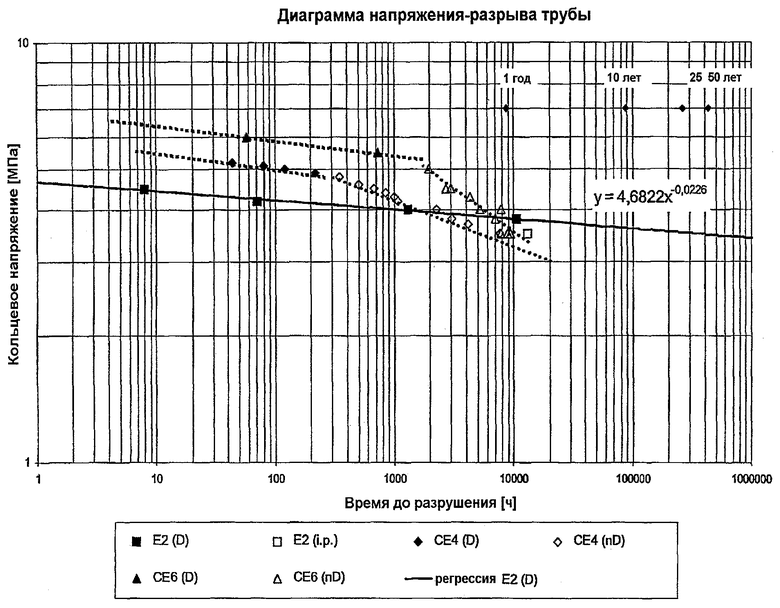

Сопротивление длительному действию давления в данном описании означает позднее достижение точки загиба при испытании трубы согласно методу ISO 1167:1996(Е). Позднее означает, что достижение точки загиба сдвигается в область значительно более высоких времен разрушения по сравнению с обычными полипропиленовыми трубами. Позднее достижение точки загиба также обычно включает в себя то, что наклон линии регрессии, связывающей точки пластического разрушения, на диаграмме log-log более плоский по сравнению с известными техническими решениями.

Описания пластического разрушения, хрупкого разрушения и точки загиба (при заданной температуре): Пластическое разрушение определяется как макроскопически видимая деформация геометрии трубы, например разорванный пузырь. Хрупкое разрушение или утечка, которые оба далее по тексту названы как непластическое (н.п.), определяется как разрушение, которое не приводит к видимой деформации геометрии трубы, например трещины, разрывы. Разрушение в виде утечки обычно имеет такую небольшую трещину, что она требует визуального определения проникновения воды через стенку трубы. Хрупкие разрушения определяют за счет потери давления в устройствах для опрессовки труб. Точка загиба при заданной температуре определяется как пересечение линии регрессии, представляющей пластическое разрушение, и линии регрессии, представляющей непластическое разрушение.

Для того чтобы рассчитать срок службы трубы при более длительном времени, трубы необходимо испытать под давлением при различных температурах согласно ISO 1167. Результаты испытаний под давлением при более высоких температурах, например 110°С или 95°С, позволяют экстраполировать срок службы трубы до более низких температур. Методика экстраполяции подробно описана в стандарте ISO ТР 9080 (1992), обычно называемом стандартным методом экстраполяции (SEM) (СМЭ). Этот метод расчета, который разработан для пластмассовых труб, удовлетворяет регрессионной линии во всех точках пластического разрушения при заданной температуре испытания и второй регрессионной линии в точках непластического разрушения при этой заданной температуре. Линии непластического разрушения всегда более крутые, чем линии пластического разрушения. Метод расчета основан на сочетании набора данных по разрушению, когда при заданной температуре трубы испытывают при различных уровнях напряжения с получением различных времен разрушения. Результаты измерений для всех труб, которые все еще остаются "в работе", т.е. не наблюдается никакого разрушения трубы, а время испытания при заданной температуре и напряжение известны, также могут быть добавлены к набору данных. Это особенно важно для труб, находящихся в условиях испытания в течение более продолжительных промежутков времени. Экстраполяция пределов времени также определяется в этом стандарте, например, когда результаты испытания доступны при 95°С в течение промежутка времени до одного года, эти результаты испытания позволяют экстраполирование до 55°С (т.е. 95 минут 40) за 50 лет. Экстраполирование к 50 годам уместно для строительных труб, но также уместно и экстраполирование к более коротким временным промежуткам, таким как от 10 до 20 лет, например для труб, используемых в промышленных целях. Наклоны прямых непластического разрушения более крутые (т.е. более отрицательны), чем наклоны для пластического разрушения (когда используют ту же диаграмму log (времени разрушения) от log (кольцевого напряжения), что и на чертеже). Поскольку точка, в которой происходит загиб, существенно влияет на экстраполированное напряжение при заданной температуре, обычно выбранной в интервале между 30-70°С, с экстраполированными значениями срока службы от 10 до 50 лет, то желательно, чтобы точка загиба появлялась при более длительном времени. Притязания по настоящему изобретению состоят в том, что точка загиба при заданной температуре нового продукта сдвинута в область более длительного времени по сравнению с известными техническими решениями.

Также возможно, когда испытание трубы проводят при повышенных температурах, таких как 95°С, что точка загиба не наблюдается в течение времени исследования 1 год, что в действительности является особенно предпочтительным поведением. В этом случае можно использовать только пластические разрушения для экстраполяции более длительных времен.

Наклон регрессионной линии точек пластического разрушения имеет большое влияние на экстраполированные времена службы. Поэтому желательно, чтобы упомянутый наклон при заданной температуре был как можно больше, т.е. линия регрессии должна быть как можно более "плоской" ("широкой", так как в формате чертежа наклоны имеют отрицательное значение). Часть настоящего изобретения состоит в том, что линия экстраполяции, связывающая точки пластического разрушения при заданной температуре, является более пологой, чем при существующих решениях.

Неожиданно было установлено, что напорные трубы, которые состоят из вышерассмотренной композиции, обладают значительно более высокими эксплуатационными свойствами, когда речь идет о сопротивлении длительному действию потока давления.

Полипропиленовая композиция настоящего изобретения представляет собой композицию сополимера пропилена с этиленом и/или α-олефином.

Такой полипропиленовый сополимер представляет собой сополимер, который содержит от 73,0 до 99,0 мас.%, предпочтительно - 83,0-99,0 мас.%, более предпочтительно - 85,5-97,0 мас.%, пропилена и от 1 до 20 мас.%, предпочтительно - 1,0-12,0 мас.%, более предпочтительно - 3,0-10,0 мас.%, одного или нескольких С4-С8 α-олефинов и/или до 7,0 мас.%, предпочтительно - до 5,0 мас.% и более предпочтительно - до 4,5 мас.%, этилена.

С4-С8 α-олефин предпочтительно выбран из числа таких соединений, как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. Особенно предпочтительным является 1-бутен.

Процесс полимеризации для производства полипропиленового сополимера может представлять непрерывный процесс или периодический процесс, предусматривающий использование известных способов и протекающий в жидкой фазе, необязательно в присутствии инертного разбавителя, в газовой фазе или смешанными газо-жидкостными методами. Способ предпочтительно осуществляют в присутствии стереоспецифической системы Циглера-Натта или металлоценовой каталитической системы. Сополимер включает полипропиленовые сополимеры с мономодальным, а также полипропиленовые сополимеры с бимодальным или мультимодальным молекулярно-весовым распределением.

"Модальность" полимера относится к форме кривой его молекулярно-весового распределения, т.е. внешнему виду графика весовой фракции полимера в зависимости от его молекулярного веса. Если полимер получают в процессе последовательных стадий с использованием реакторов, соединенных последовательно, и разными условиями в каждом реакторе, то каждая из различных фракций, образующихся в различных реакторах, будет иметь свое собственное молекулярно-весовое распределение. Когда к кривым молекулярно-весового распределения для этих фракций и кривой молекулярно-весового распределения для всего образующегося полимерного продукта применяют принцип суперпозиции, то на кривой видны два или несколько максимумов или по меньшей мере она четко расширяется по сравнению с кривыми для отдельных фракций. Молекулярно-весовое распределение такого полимерного продукта, образованного на двух или нескольких последовательных стадиях, называется бимодальным или мультимодальным, в зависимости от числа стадий.

Согласно дополнительному варианту осуществления трубопровод состоит из пропиленового сополимера, который включает

83,0-99,0% пропилена,

от 1 до 12 мас.% одного или нескольких С4-С8 α-олефинов и/или до 5,0 мас.% этилена.

Трубы из указанных полипропиленовых композиций проявляют улучшенное сопротивление длительному действию давления.

Согласно настоящему изобретению полипропиленовая композиция имеет MFR от 0,1 до 10 г/10 мин при 230°С/2,16 кг. Предпочтительные величины MFR составляют от 0,1 до 5, более предпочтительно - от 0,1 до 2 и наиболее предпочтительные величины MFR составляют ниже 1 г/10 мин при 230°С/2,16 кг.

Согласно еще одному дополнительному варианту осуществления настоящего изобретения пропиленовый сополимер представляет собой статистический сополимер.

Для труб согласно изобретению выгодно, когда количество β-кристалличности полипропиленового сополимера (определяемой методом ДСК с использованием второй величины тепла) составляет по меньшей мере 50%, предпочтительно - по меньшей мере 60%, более предпочтительно - по меньшей мере 70% и наиболее предпочтительно - по меньшей мере 80%.

Согласно преимущественному варианту осуществления изобретения пропиленовый сополимер включает β-зародышеобразующий агент, которым предпочтительно является любой один или смеси смешанных кристаллов 5,12-дигидрохино(2,3-b)акридин-7,14-диона с хино(2,3-b)акридин-6,7,13,14(5Н,12Н)тетроном, N,N'-дициклогексил-2,6-нафталиндикарбоксамидом и солями дикарбоновых кислот, содержащих по меньшей мере 7 атомов углерода, с металлами II группы периодической таблицы.

Предпочтительная композиция включает пропиленовый сополимер, который состоит из

89,0-96,0 мас.% пропилена,

от 3 до 10 мас.% бутена и до

1,0 мас.% этилена.

Еще одной задачей настоящего изобретения является создание нового пути получения полипропиленовых напорных труб с пониженной зависимостью измеренных времен разрушения от приложенной кольцевой нагрузки.

Вышеуказанная задача решается за счет использования полипропиленовой композиции, включающей пропиленовый сополимер, который состоит из 73,0-99,0 мас.% пропилена,

от 1 до 20 мас.% одного или нескольких С4-С8 α-олефинов и/или до 7 мас.% этилена,

где пропиленовый сополимер по меньшей мере частично кристаллизован в β-модификации, для производства напорных труб, чья зависимость времени разрушения от кольцевого напряжения при 95°С перед точкой загиба соответствует уравнению следующего типа:

LOG (кольцевое напряжение)=(наклон)*LOG (время разрушения)+(константа),

где (наклон) ≥ -0,0300, когда разрушение является пластическим и когда испытание осуществляют по ISO 1167:1996(Е).

Все известные полипропиленовые трубы, которые относятся к существующему уровню техники, характеризуются значительно более крутым наклоном, т.е. более отрицательными значениями (наклона), в области пластического разрушения, когда их испытывают согласно вышеуказанным условиям.

В вышеприведенном уравнении понятие (константа) зависит от химического состава испытываемого полимера, например от того, является ли он гомо- или сополимером. Величина (константы) как таковой не дает никакого указания на сопротивление труб действию давления.

Еще одной задачей настоящего изобретения является создание полипропиленовых напорных труб с повышенным сопротивлением длительному действию давления, т.е. замедленному наступлению точки загиба на зависимости времени разрушения от кольцевого напряжения.

Вышеназванная задача решена путем использования полипропиленовой композиции, включающей пропиленовый сополимер, состоящий из

73,0-99,0 мас.% пропилена,

от 1 до 20 мас.% одного или нескольких С4-С8 α-олефинов и/или до 7 мас.% этилена,

где пропиленовый сополимер по меньшей мере частично кристаллизован в β-модификации, для производства напорных труб, чья зависимость времени разрушения от кольцевого напряжения при 95°С перед точкой загиба удовлетворяет следующему уравнению:

LOG (кольцевое напряжение)=(наклон)*LOG (время разрушения)+(константа),

и где точка загиба не наступает в промежутке времени до 1500 ч при испытании согласно ISO 1167:1996(Е).

Все известные трубы из полипропиленового статистического сополимера, которые составляют известный уровень техники, имеют точку загиба не более чем 1500 ч, при испытании под давлением при 95°С согласно ISO 1167:1996(Е). На дату подачи настоящей заявки (ноябрь 2001) наблюдали только пластическое разрушение, а непластическое разрушение не зафиксировано при 95 и 70°С на трубах согласно изобретению, при этом некоторые трубы находились в условиях испытания более чем 10000 ч. Соответственно, никакой точки загиба не наблюдали.

Согласно варианту осуществления настоящего изобретения пропиленовый сополимер включает

90,0-94,0 мас.% пропилена и

от 6 до 10 мас.% 1-бутена,

где (наклон) ≥ -0,0250.

Трубы для повышенных давлений из вышеуказанных композиций на основе сополимеров пропилен/1-бутен имеют очень плоский наклон в области их пластического разрушения.

Согласно дополнительному варианту осуществления настоящего изобретения пропиленовый сополимер включает

89,4-95,9 мас.% пропилена,

от 4 до 10 мас.% 1-бутена и

от 0,1 до 0,6 мас.% этилена,

где (наклон) ≥ -0,0250.

Напорные трубы из композиций, включающих тройные сополимеры пропилена, 1-бутена и небольшие количества этилена, также имеют очень благоприятные плоские наклоны в области их пластического разрушения.

Согласно еще одному варианту осуществления настоящего изобретения пропиленовый сополимер включает

95-97 мас.% пропилена и

от 3 до 5 мас.% этилена,

где (наклон) ≥ -0,0220.

Напорные трубы из вышеуказанных композиций, включающих сополимеры пропилен/этилен, также имеют очень благоприятные плоские наклоны в области их пластического разрушения.

Определение β-зародышеобразующего агента

В качестве β-зародышеобразующего агента может быть использован любой зародышеобразующий агент, который подходит для индуцирования кристаллизации полипропиленовых гомо- и сополимеров в гексагональной или псевдогексагональной модификации. Смеси таких зародышеобразующих агентов также могут быть использованы.

Подходящими типами β-зародышеобразующих агентов являются

- соединения производных дикарбоновой кислоты типа диамида из С5-С8-циклоалкилмоноаминов или С6-С12-ароматических моноаминов и С5-С8-алифатических, С5-С8-циклоалифатических или С6-С12-ароматических дикарбоновых кислот, например

- такие соединения N,N'-ди-С5-С8-циклоалкил-2,6-нафталиндикарбоксамида, как

N,N'-дициклогексил-2,6-нафталиндикарбоксамид и

N,N'-дициклооктил-2,6-нафталиндикарбоксамид,

- такие соединения N,N'-ди-С5-С8-циклоалкил-4,4-бифенилдикарбоксамида, как

N,N'-дициклогексил-4,4-бифенилдикарбоксамид и

N,N'-дициклопентил-4,4-бифенилдикарбоксамид,

- такие соединения N,N'- ди-С5-С8-циклоалкилтерефтальамида, как

N,N'-дициклогексилтерефтальамид и N,N'-дициклопентилтерефтальамид,

- такие соединения N,N'-ди-С5-С8-циклоалкил-1,4-циклогександикарбоксамида, как

N,N'-дициклогексил-1,4-циклогександикарбоксамид и

N,N'-дициклогексил-1,4-циклопентандикарбоксамид,

- соединения производного диамина типа диамида из С5-С8-циклоалкилмонокарбоновых кислот или С6-С12-ароматических монокарбоновых кислот и С5-С8-циклоалифатических или С6-С12-ароматических диаминов, например

- такие соединения N,N'-С6-С12-арилен-бис-бензамида, как

N,N'-п-фенилен-бис-бензамид и N,N'-1,5-нафталин-бис-бензамид,

- такие соединения N,N'-С5-С8-циклоалкил-бис-бензамида, как

N,N'-1,4-циклопентан-бис-бензамид и N,N'-1,4-циклогексан-бис-бензамид,

- такие соединения N,N'-п-С6-С12-арилен-бис-С5-С8-циклоалкилкарбоксамида, как

N,N'-1,5-нафталин-бис-циклогексанкарбоксамид и

N,N'-1,4-фенилен-бис-циклогексанкарбоксамид, и

- такие соединения N,N'-С5-С8-циклоалкил-бис-циклогексанкарбоксамида, как

N,N'-1,4-циклопентан-бис-циклогексанкарбоксамид и

N,N'-1,4-циклогексан-бис-циклогексанкарбоксамид,

- соединения производного аминокислоты типа диамида из реакции амидирования С5-С8-алкила, С5-С8-циклоалкил- или С6-С12-ариламинокислот, хлорангидридов С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ароматических монокарбоновых кислот и С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ароматических моноаминов, например

- N-фенил-5-(N-бензоиламино)пентанамид и

N-циклогексил-4-(N-циклогексилкарбониламино)бензамид.

Дополнительными целесообразными β-зародышеобразующими агентами являются

- соединения типа хинакридона, например

хинакридон, диметилхинакридон и диметоксихинакридон,

- соединения типа хинакридохинона, например

хинакридонхинон, смешанный кристаллический 5,12-дигидро(2,3b)акридин-7,14-дион с хино(2,3b)акридин-6,7,13,14-(5Н,12Н)тетроном и диметоксихинакридонхиноном, и

- соединения типа дигидрохинакридона, например

дигидрохинакридон, диметоксидигидрохинакридон и

дибензодигидрохинакридон.

Еще дополнительными подходящими β-зародышеобразующими агентами являются

- соли металлов дикарбоновых кислот из группы IIa периодической системы, например кальциевая соль пимелиновой кислоты и кальциевая соль субериновой кислоты; и

- смеси дикарбоновых кислот и солей металлов группы IIa периодической системы.

Также дополнительными подходящими β-зародышеобразующими агентами являются

- соли металлов IIa группы периодической системы и имидокислот формулы

где х=1-4; R=Н, -СООН, C1-C12-алкил, C5-C8-циклоалкил или C6-C12-арил, и Y=C1-C12 алкил, C5-C8 циклоалкил или C6-C12арилзамещенные двухвалентные C6-C12 ароматические фрагменты, например

кальциевые соли фталоилглицина, гексагидрофталоилглицина, N-фталоилаланина и/или N-4-метилфталоилглицина.

Предпочтительными β-зародышеобразующими агентами являются любой один или смеси N,N'-дициклогексил-2,6-нафталиндикарбоксамидов, β-зародышеобразующие агенты согласно ЕР 177961 и согласно ЕР 682066.

Пропиленовый сополимер, который по меньшей мере частично кристаллизован в β-модификации, предпочтительно получают смешением в расплаве смолы на основе пропиленового сополимера с 0,0001-2/0 мас.% в расчете на используемый пропиленовый сополимер β-зародышеобразующими агентами при температурах от 175 до 250°С, охлаждением и кристаллизацией расплава методами, которые характеризуют существующий уровень техники в данной области.

Определение трубы

Использованный в настоящем описании термин "труба" подразумевает трубы в более узком смысле, а также дополнительные детали, такие как фитинги, клапаны и все детали, которые обычно необходимы, например, для системы перекачивания по трубам горячей воды.

Трубы согласно настоящему изобретению также охватывают одно- и многослойные трубы, где, например, один или несколько слоев представляют металлический слой и могут включать адгезионный слой. Возможны также трубы других конструкций, например гофрированные трубы.

Пропиленовые композиции, использованные для труб согласно изобретению, могут содержать обычные вспомогательные материалы, например, до 40 мас.% наполнителей, и/или от 0,01 до 2,5 мас.% стабилизаторов, и/или от 0,01 до 1 мас.% технологических добавок, от 0,1 до 1 мас.% антистатиков, от 0,2 до 3 мас.% пигментов и усиливающих агентов, например стекловолокна, в каждом случае в расчете на массу использованной пропиленовой композиции.

Для настоящего изобретения окрашивание пропиленовой композиции является весьма уместным, однако некоторые пигменты, например пигменты, которые являются высокоактивными α-зародышеобразующими агентами, не могут быть использованы.

Производство труб

Трубы согласно изобретению получают сначала пластицированием пропиленового полимера в экструдере при температурах в интервале от 200 до 250°С, а затем шприцеванием его через кольцевой мундштук и охлаждением.

Экструдерами для производства труб могут быть одношнековые экструдеры с отношением L/D от 20 до 40, двушнековые экструдеры или последовательно соединенные экструдеры, включающие гомогенизирующие экструдеры (одношнековые или двушнековые). Необязательно между экструдером и кольцевой экструзионной головкой может быть дополнительно использован насос для расплава и/или статический смеситель. Возможно использование экструзионных головок кольцевой формы с диаметрами в интервале от приблизительно 16 до 2000 мм и даже больше.

Расплав, проходящий через экструдер, сначала распределяется по кольцевому поперечному сечению через конически расположенные отверстия, а затем поступает в зазор между сердечником и мундштуком через спиральный распределитель или сито. Если необходимо, ограничительные кольца или другие конструкционные элементы, обеспечивающие равномерность потока расплава, могут быть дополнительно установлены перед выходом из экструзионной головки.

После выхода из кольцевого мундштука экструзионной головки труба попадает на калибрующий сердечник, обычно с сопутствующим охлаждением трубы охлаждающим воздухом и/или охлаждающей водой, необязательно также с внутренним водным охлаждением.

Экспериментальная часть - получение полимерной композиции

Основная смола I

Сополимер пропен-1-бутен получают полимеризацией в непрерывно работающей полимеризационной системе с использованием пропена, 1-бутена, каталитического соединения С и сокатализаторов (триэтилалюминий (ТЭАl), донор электронов (CMDMS).

Каталитическое соединение С

В качестве каталитического соединения С используют коммерчески доступный катализатор Циглера-Натта (катализатор на основе хлорида титана, нанесенного на MgCl2), подходящий для производства полипропиленовых сополимеров в суспензии мономера.

Полимеризация

Полимеризацию осуществляют непрерывно в реакторе форполимеризации и основном полимеризационном реакторе. Температуры, давления, сырьевой поток катализатор-мономер-водород на отдельных стадиях полимеризации, а также концентрацию полимера в основном реакторе поддерживают постоянными. Молекулярную массу сополимера регулируют добавлением газообразного водорода. Концентрацию водорода в смеси жидких мономеров непрерывно измеряют газовой хроматографией. Соответствующие технологические параметры и результаты аналитических исследований образующегося полимера представлены в таблице 1.

Первую полимеризационную стадию осуществляют в небольшом реакторе (снабженном мешалкой и системой охлаждения), где избыток жидкой смеси мономерных пропена и 1-бутена форполимеризуют в течение 9 минут при 20°С. Поэтому каталитическое соединение С, смешанное с сокаталитическими соединениями триэтилалюминием (ТЭА) и циклогексилметилдиметоксисиланом (CMDMS) в качестве внешних доноров электронов, непрерывно подают в установку форполимеризации.

Форполимер (продукт А) непрерывно отводят из установки форполимеризации и подают в систему основного реактора (снабженного мешалкой и системой охлаждения), где в условиях избытка жидкой смеси мономерных пропена и 1-бутена образуется конечный сополимер (В). Далее смесь мономеров (пропен/1-бутен) и водорода (регулятора молекулярной массы) непрерывно подают в основной реактор. Концентрацию полимера поддерживают постоянной на уровне 517 г/л. Часть содержимого реактора (полимер-/избыток мономера) непрерывно отводят из реактора и подают в дегазатор для отделения образующегося сополимера (В) от смеси непрореагировавших мономеров испарением.

Выделенный сополимер (В) (основная смола I) подвергают обработке паром для удаления непрореагировавших мономеров и летучих веществ, а затем сушат.

Основная смола II

Сополимер пропен-1-бутен получают полимеризацией в непрерывно работающей полимеризационной системе с использованием пропена, 1-бутена, каталитического соединения F и сокатализаторов (триэтилалюминий (ТЭА), донор электронов (DCPDMS)).

Каталитическое соединение F

В качестве каталитического соединения F используют коммерчески доступный катализатор Циглера-Натта (катализатор на основе хлорида титана, нанесенного на MgCl2), подходящий для производства полипропиленовых сополимеров в суспензии мономера.

Полимеризация

Полимеризацию осуществляют непрерывно в реакторе форполимеризации и основном полимеризационном реакторе. Температуры, давления, сырьевой поток катализатор-мономер-водород на отдельных стадиях полимеризации, а также концентрацию полимера в основном реакторе поддерживают постоянными. Молекулярную массу сополимера регулируют добавлением газообразного водорода. Концентрацию водорода в смеси жидких мономеров непрерывно измеряют газовой хроматографией. Соответствующие технологические параметры и результаты аналитических исследований образующегося полимера представлены в таблице 1.

Первую полимеризационную стадию осуществляют в небольшом реакторе (снабженном мешалкой и системой охлаждения), где избыток пропена и 1-бутена форполимеризуют в течение 9 минут при 20°С. Каталитическое соединение F, смешанное с сокаталитическими соединениями триэтилалюминием (ТЭА) и дициклопентилдиметоксисиланом (DCPDMS) в качестве внешнего донора электронов, непрерывно подают в установку форполимеризации.

Форполимер (продукт D) непрерывно отводят из установки форполимеризации и подают в систему основного реактора (снабженного мешалкой и системой охлаждения), где в условиях избытка жидкой смеси мономерных пропена и 1-бутена образуется конечный сополимер (Е). Далее смесь мономеров (пропен/этен) и водорода (регулятора молекулярной массы) непрерывно подают в основной реактор. Концентрацию полимера поддерживают постоянной на уровне 513 г/л. Часть содержимого реактора (полимер-/избыток мономера) непрерывно отводят из реактора и подают в дегазатор для разделения образующегося сополимера (Е) и смеси непрореагировавших мономеров испарением.

Выделенный сополимер (Е), основную смолу II, подвергают обработке паром для удаления непрореагировавших мономеров и летучих веществ, а затем сушат.

Основная смола III

Тройной сополимер пропен-этен-1-бутен получают полимеризацией в непрерывно работающей полимеризационной системе с использованием пропена, этена, 1-бутена, каталитического соединения J и сокатализаторов (триэтилалюминий (ТЭАl), донор электронов (CMDMS).

Каталитическое соединение J

В качестве каталитического соединения J используют коммерчески доступный катализатор Циглера-Натта (катализатор на основе хлорида титана, нанесенного на MgCl2), подходящий для производства полипропиленовых тройных сополимеров в суспензии мономеров.

Полимеризация

Полимеризацию осуществляют непрерывно в реакторе форполимеризации и основном полимеризационном реакторе. Температуру, давления, сырьевой поток катализатор-мономер-водород на отдельных стадиях полимеризации, а также концентрацию полимера в основном реакторе поддерживают постоянными. Молекулярную массу тройного сополимера регулируют добавлением газообразного водорода. Концентрацию водорода в смеси жидких мономеров непрерывно измеряют газовой хроматографией. Соответствующие технологические параметры и результаты аналитических исследований образующегося полимера представлены в таблицах 1 и 2.

Первую полимеризационную стадию осуществляют в небольшом реакторе (снабженном мешалкой и системой охлаждения), где избыток жидкой смеси мономерных пропена и 1-бутена форполимеризуют в течение 9 минут при 20°С. Поэтому каталитическое соединение J, смешанное с сокаталитическими соединениями триэтилалюминием (ТЭАl) и циклогексилметилдиметоксисиланом (CMDMS) в качестве внешнего донора электронов, непрерывно подают в установку форполимеризации.

Форполимер (продукт К) непрерывно отводят из установки форполимеризации и подают в систему основного реактора (снабженного мешалкой и системой охлаждения), где в условиях избытка жидкой смеси мономерных пропена и 1-бутена при добавлении этена образуется конечный тройной сополимер (L). Далее смесь мономеров (пропен/1-бутен/этен) и водорода (регулятора молекулярной массы) непрерывно подают в основной реактор. Концентрацию полимера поддерживают постоянной на уровне 542 г/л. Часть содержимого реактора (полимер-/избыток мономера) непрерывно отводят из реактора и подают в дегазатор для отделения образующегося тройного сополимера (L) от смеси непрореагировавших мономеров испарением.

Выделенный тройной сополимер (L), основную смолу III, подвергают обработке паром для удаления непрореагировавших мономеров и летучих веществ, а затем сушат.

Пример 1 (изобретение)

Порошкообразный сополимер пропен-1-бутен (основная смола I) смешивают с 0,07% стеарата кальция, 0,25% пентаэритритол-тетракис(3,5-ди-трет-бутил-4-гидроксифенил)пропионата, 0,1% трис(2,4-дитрет-бутилфенил)фосфита, 0,25% 3,3',3',5,5',5'-гекса-трет-бутил-а,а',a'-(мезитилен-2,4,6-триил)три-п-крезола и 2% маточной смеси А и гранулируют на обычной линии смешения.

Пример 2 (изобретение)

Порошкообразный сополимер пропен-1-бутен (основная смола II) смешивают с 0,07% стеарата кальция, 0,25% пентаэритритол-тетракис(3,5-ди-трет-бутил-4-гидроксифенил)пропионата, 0,1% трис(2,4-дитрет-бутилфенил)фосфита, 0,25% 3,3',3',5,5',5'-гекса-трет-бутил-а,а',a'-(мезитилен-2,4,6-триил)три-п-крезола и 2% маточной смеси А и гранулируют на обычной линии смешения.

Пример 3 (изобретение)

Порошкообразный тройной сополимер пропен-этен-1-бутен (основная смола III) смешивают с 0,07% стеарата кальция, 0,25% пентаэритритол-тетракис(3,5-ди-трет-бутил-4-гидроксифенил)пропионата, 0,1% трис(2,4-дитрет-бутилфенил)фосфита, 0,25% 3,3',3',5,5',5'-гекса-трет-бутил-а,а',a'-(мезитилен-2,4,6-триил)три-п-крезола и 2% маточной смеси А и гранулируют на обычной линии смешения.

Пример 4 (изобретение)

Порошкообразный тройной сополимер пропен-этен-1-бутен (основная смола III) смешивают с 0,07% стеарата кальция, 0,25% пентаэритритол-тетракис(3,5-ди-трет-бутил-4-гидроксифенил)пропионата, 0,1% трис(2,4-дитрет-бутилфенил)фосфита, 0,25% 3,3',3',5,5',5'-гекса-трет-бутил-а,а',a'-(мезитилен-2,4,6-триил)три-п-крезола и 0,1% пимелата кальция и гранулируют на обычной линии смешения.

Пример 5 (изобретение)

Коммерчески доступный сополимер пропен-этен Borealis RA130E смешивают с 0,5% диоктадецил 3,3'-тиодипропионата и 2% маточной смеси А и гранулируют на обычной линии смешения.

Сравнительный пример 1

Порошкообразный сополимер пропен-1-бутен (основная смола I) смешивают с 0,07% стеарата кальция, 0,25% пентаэритритол-тетракис(3,5-дитрет-бутил-4-гидроксифенил)пропионата, 0,1% трис(2,4-дитрет-бутилфенил)фосфита, 0,25% 3,3',3',5,5',5'-гекса-трет-бутил-а,а',a'-(мезитилен-2,4,6-триил)три-п-крезола и гранулируют на обычной линии смешения.

Сравнительный пример 2

Порошкообразный сополимер пропен-1-бутен (основная смола II) смешивают с 0,07% стеарата кальция, 0,25% пентаэритритол-тетракис(3,5-ди-трет-бутил-4-гидроксифенил)пропионата, 0,1% трис(2,4-дитрет-бутилфенил)фосфита, 0,25% 3,3',3',5,5',5'-гекса-трет-бутил-а,а',a'-(мезитилен-2,4,6-триил)три-п-крезола и гранулируют на обычной линии смешения.

Сравнительный пример 3

Порошкообразный тройной сополимер пропен-этен-1-бутен (основная смола III) смешивают с 0,07% стеарата кальция, 0,25% пентаэритритол-тетракис(3,5-ди-трет-бутил-4-гидроксифенил)пропионата, 0,1% трис(2,4-дитрет-бутилфенил)фосфита, 0,25% 3,3',3',5,5',5'-гекса-трет-бутил-а,а',a'-(мезитилен-2,4,6-триил)три-п-крезола и гранулируют на обычной линии смешения.

Сравнительный пример 4

В качестве сравнительного примера 4 используют коммерчески доступный сополимер пропен-этен (Borealis RA130E).

Сравнительный пример 5

В качестве сравнительного примера 5 используют коммерчески доступный гомополимер пропена (Borealis ВЕ60-7032).

Маточная смесь А

Маточная смесь А - коммерчески доступный продукт на основе полипропилена и содержащий хинакридоновый пигмент "Chinquasia gold" в качестве β-зародышеобразующего агента.

Пимелат кальция

Осуществляют взаимодействие 1 моль пимелиновой кислоты и 1 моль карбоната кальция в смеси этанола и воды при 60-80°С. Образующийся пимелат кальция отфильтровывают и сушат.

Описание методов измерения

Определение β-кристалличности

β-кристалличность определяют дифференциальной сканирующей калориметрией (ДСК). ДСК осуществляют согласно ISO 3146 (часть 3) метод С2 со скоростью сканирования 10°С/мин. Количество β-модификации рассчитывают по второй величине тепла по следующему уравнению

β-площадь/(α-площадь + β-площадь)

Поскольку термодинамическая нестабильная β-модификация начинает переходить в более стабильную α-модификацию при температурах выше 150°С, часть β-модификации изменяется в процессе нагрева при ДСК-измерении. Поэтому количество β-ПП, определенное ДСК, ниже по сравнению с измеренным согласно методу Tutner-Jones WAXS (A.Turner-Jones et al., Makromol. Chem. 75 (1964) 134). "Вторая величина тепла" означает, что образец нагревают согласно ISO 3146 (часть 3) метод С2 первый раз, а затем охлаждают до комнатной температуры со скоростью 20°С/мин. Затем образец нагревают во второй раз также согласно ISO 3146 (часть 3) метод С2. Эта вторая величина тепла необходима для измерений и расчетов.

Во время "первого нагрева" тепловая предыстория образца, обуславливающая наличие различных кристаллических структур, которые обычно образуются в различных технологических условиях и/или способах, разрушается. Используя вторую величину тепла для определения β-кристалличности, можно сравнивать образцы независимо от путей первоначального получения образцов.

РКФ (XCS)

Растворимые в ксилоле фракции определяют при 23°С согласно методу ISO 6427. Растворимые в ксилоле фракции определяют как процент по массе, который остается в растворе после растворения образца полимера в горячем ксилоле и охлаждения раствора до 23°С.

MFR

Скорости течения расплавов измеряют при нагрузке 2,16 кг при 230°С. Скорость течения расплава представляет то количество полимера в граммах, которое испытательный прибор, стандартизованный по DIN 53 735, экструдирует в течение 10 минут при температуре 230°С под нагрузкой массой 2,16 кг.

Испытание на изгиб

Испытание на изгиб осуществляют согласно методу ISO 178 с использованием образцов для испытаний, полученных литьем под давлением, как описано в EN ISO 1873-2 (80 х 10 х 4 мм).

Ударная вязкость по Шарпи

Ударную вязкость по Шарпи с надрезом определяют согласно методу ISO 179/1еА при 23°С с использованием образцов для испытаний, полученных литьем под давлением, как описано в EN ISO 1873-2 (80 х 10 х 4 мм).

Испытание на кольцевое напряжение

Испытания на кольцевое напряжение осуществляют согласно методу ISO 1167:1996(Е). Для лучшего сравнения, а также по практическим соображениям (доступность данных) в настоящей заявке использованы только данные при 95°С.

Сравнительные примеры СЕ4 и СЕ5 показывают и пластическое, и непластическое разрушение при 95°С. Регрессионная линия через точки непластического разрушения, построенная в log/log координатах, как пояснено ранее, круче, чем построенная по точкам пластического разрушения (для каждого примера) в log/log координатах. Поэтому все сравнительные примеры СЕ4 и СЕ5 имеют точку загиба. С другой стороны, примеры Е1-Е4 согласно изобретению не имеют никаких точек непластического разрушения, все точки разрушения, включая точки "ip - испытание продолжается", лежат на прямой линии. Испытание продолжается более чем один год (например, 12000 и 13000 часов), и только точки пластического разрушения могут быть использованы для экстраполяции и получения экстраполированного срока службы при 50°С.

Самые длительные точки загиба при 95°С для существующего уровня техники в данной области находятся при следующих временах: СЕ1<1151 ч (нП); СЕ2<866 ч (нП); СЕ3<1022 ч (нП); СЕ4: между 220 ч (П) и 684 ч (нП); СЕ5: между 726 ч (П) и 1939 ч (нП).

Примеры согласно изобретению (от Е1 до Е4) не показывают точек загиба при временах >5885 ч (П) для Е1; >10558 ч (П) для Е2; >5269 ч (П) для Е3 и >5217 ч (П) для Е4 и при временах >12000 ч и >13000 ч все трубы находятся в рабочем состоянии. Только одна прямая существует для Е1-Е4, таким образом, более высокий уровень напряжения будет достигнут при экстраполяции при более низких температурах до 10-50 лет.

При сравнении наклонов СЕ1 к СЕ5 видно, что они имеют более крутой угол наклона, чем угол наклона Е1 к Е4 в области пластического разрушения.

Е3 и Е4, два тройных сополимера этен-пропен-бутен с бета-зародышеобразователями, при сравнении с СЕ3, тройным сополимером без бета-зародышеобразователя из той же основной смолы, показывают, что то же явление, как то - значительно более длительное время до точки загиба или отсутствие таковой и более пологая линия пластического разрушения, также наблюдается для тройных сополимеров этен-пропен-бутен.

Е1 и Е2, два сополимера пропен-бутен с бета-зародышеобразователем, при сравнении с СЕ1 и СЕ2, сополимерами пропен-бутен без бета-зародышеобразователя на основе той же основной смолы, показывают, что то же явление, как то - более длительное время до точки загиба или отсутствие таковой и более пологая прямая для пластического разрушения, также наблюдается для сополимеров пропен-бутен.

Е5, сополимер этен-пропен с бета-зародышеобразователем, при сравнении с СЕ4, сополимером этен-пропен без бета-зародышеобразователя на основе той же основной смолы, показывает, что то же явление, как то - более длительное время до точки загиба или отсутствие таковой и более пологая прямая для пластического разрушения, также наблюдается для сополимеров этен-пропен.

Диаграмма на чертеже представляет логарифмическое изображение данных для сравнительных примеров СЕ4 и СЕ5 и примера согласно изобретению Е2. Линии, построенные по точкам для СЕ4 и СЕ5, проведены от руки. Однако ясно видно, что для каждого набора данных, за исключением Е2, существует четкая точка загиба на пересечении соответствующих регрессионных линий пластического и непластического разрушения. Также ясно видно, что наклоны регрессионных линий для СЕ4 и СЕ5 в области пластического разрушения более крутые, чем наклон регрессионной прямой для Е2. Ряд точек в непластической зоне СЕ4 и СЕ5 отличается от ряда данных, представленных в таблице 2. Однако это не изменяет времени появления точки загиба или наклона регрессионной линии в пластической области.

Регрессионная линия, проведенная через точки пластического разрушения Е2, точно рассчитана, а уравнение регрессионной линии (которая в действительности является полиноминальной регрессионной кривой, которая выглядит как прямая линия в двойных логарифмических координатах) дано на чертеже. Экспонента в этом уравнении представляет то, что названо (наклоном).

Единственная точка, которая обозначена как Е2 (ip), которая означает, что труба все еще находится в режиме испытания, не включена в регрессионный анализ. Эта точка будет медленно перемещаться в правую часть диаграммы по мере увеличения времени, и она либо представит первую точку непластического разрушения этой серии данных (после более 13000 часов), либо будет дополнительной точкой пластического разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОЛЬНЫЙ СОПОЛИМЕР ПРОПИЛЕН-ГЕКСЕНА, ПОЛУЧЕННЫЙ ПРИ ПОМОЩИ КАТАЛИЗАТОРА ЦИГЛЕРА-НАТТА | 2009 |

|

RU2471813C2 |

| ТРУБЫ, СОДЕРЖАЩИЕ БЕТА-НУКЛЕИРОВАННЫЕ СОПОЛИМЕРЫ ПРОПИЛЕНА | 2008 |

|

RU2434886C2 |

| B-НУКЛЕИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2441890C2 |

| БЕТА-НУКЛЕИРОВАННЫЙ ПРОПИЛЕНОВЫЙ СОПОЛИМЕР | 2008 |

|

RU2451698C2 |

| МНОГОСЛОЙНАЯ ТРУБА ИЗ ПОЛИОЛЕФИНОВ | 2002 |

|

RU2280805C2 |

| ПОЛИПРОПИЛЕНОВАЯ ТРУБА | 2002 |

|

RU2299220C2 |

| СТАЛЬНЫЕ ТРУБЫ С ПОКРЫТИЕМ ИЗ ПОЛИОЛЕФИНА | 2002 |

|

RU2279352C2 |

| ПОЛИПРОПИЛЕНОВАЯ СМЕСЬ ДЛЯ ТРУБ | 2012 |

|

RU2560723C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРИЕНТИРОВАННОЙ ПЛЕНКИ С УЛУЧШЕННЫМИ БАРЬЕРНЫМИ СВОЙСТВАМИ ПО ОТНОШЕНИЮ К КИСЛОРОДУ | 2017 |

|

RU2736502C1 |

| ПРОМЫШЛЕННАЯ СЕТЬ ТРУБОПРОВОДОВ ИЗ ПОЛИОЛЕФИНОВ | 2002 |

|

RU2282092C2 |

Изобретение относится к напорной трубе из полипропиленовой композиции, предназначенной для транспортировки жидкостей и газов, например воды или природного газа, в течение которой жидкость может находиться при повышенном давлении. Напорная труба с повышенным сопротивлением длительному действию давления состоит из полипропиленовой композиции частично кристаллизованного в β-модификации статистического пропиленового сополимера, содержащего 73,0-99,0 мас.% пропилена и 1-20 мас.% одного или нескольких C4-C8 α-олефинов и/или до 7,0 мас.% этилена. Трубы согласно изобретению обладают значительно более высокими эксплуатационными свойствами, с пониженной зависимостью измеренных времен разрушения от приложенной кольцевой нагрузки. 4 н. и 9 з.п. ф-лы, 1 ил., 2 табл.

где пропиленовый статистический сополимер, по меньшей мере, частично кристаллизован в β-модификации.

от 1 до 12 мас.% одного или нескольких C4-C8 α-олефинов и/или до 5,0 мас.% этилена.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ УЛУЧШЕНИЯ КОММУТАЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА | 0 |

|

SU177961A1 |

| RU 97113698 A1, 27.06.1999 | |||

| JP 05170932 A, 09.04.1993 | |||

| Устройство для удаления из воды нерастворимых жидкостей | 1978 |

|

SU791609A1 |

| DE 3319515 A, 29.11.1984 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2007-11-20—Публикация

2002-11-06—Подача