Изобретение относится к области авиационного двигателестроения и может быть использовано при создании камер сгорания газотурбинных двигателей.

Известна камера сгорания газотурбинного двигателя, содержащая корпус с закрепленным в нем штуцером и трубку для подачи топлива, закрепленную входным концом в штуцере (см. патент Великобритании 829132, МПК F 23 F 3/00, 24.02.1960).

В данной камере сгорания наблюдается растрескивание трубки в месте заделки в штуцере, что снижает надежность конструкции.

Задачей изобретения является повышение надежности работы камеры сгорания за счет снижения напряжений.

Указанный технический результат достигается тем, что камера сгорания содержит корпус с закрепленным в нем штуцером и трубку для подачи топлива, закрепленную входным концом в штуцере. В штуцере за местом закрепления трубки по ходу топлива выполнена кольцевая полость, в которой установлены фиксирующие кольца и размещенная между ними демпфирующая втулка. Второе по ходу топлива кольцо расположено от входного сечения кольцевой полости на расстоянии не меньше двух диаметров трубки. Кольцевая полость выполнена с уступом в выходной части, первое по ходу топлива кольцо установлено с упором в данный уступ, при этом оба кольца установлены с натягом в штуцере и с зазором относительно трубки. Демпфирующая втулка изготовлена из упругого материала и установлена с натягом в местах контакта со штуцером и трубкой.

На наружной поверхности штуцера в зоне входного сечения кольцевой полости выполнено глухое радиальное отверстие, а напротив него в корпусе камеры сгорания - паз, при этом в отверстии с зазором относительно паза закреплен фиксирующий цилиндрический стержень, причем диаметры отверстия и стержня равны половине диаметра трубки, а глубина отверстия выполнена с размером от 0,4 до 0,6 диаметра трубки.

Изобретение поясняется чертежами.

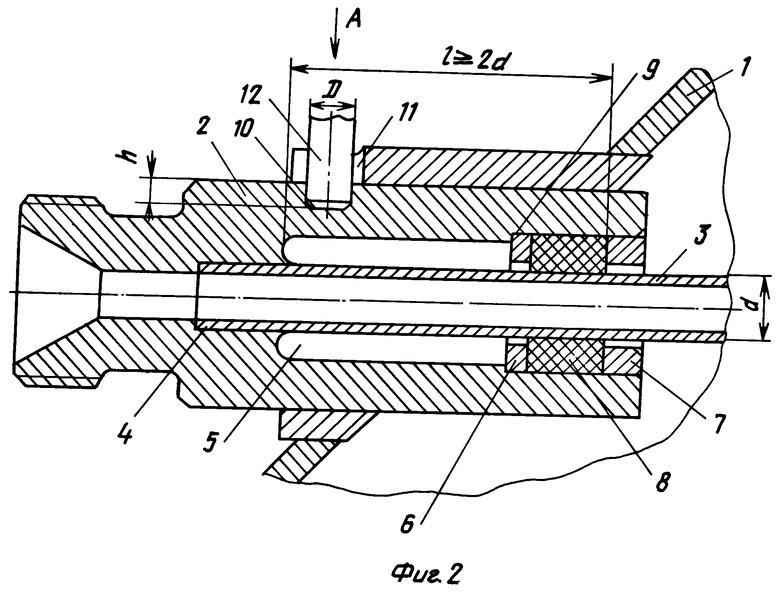

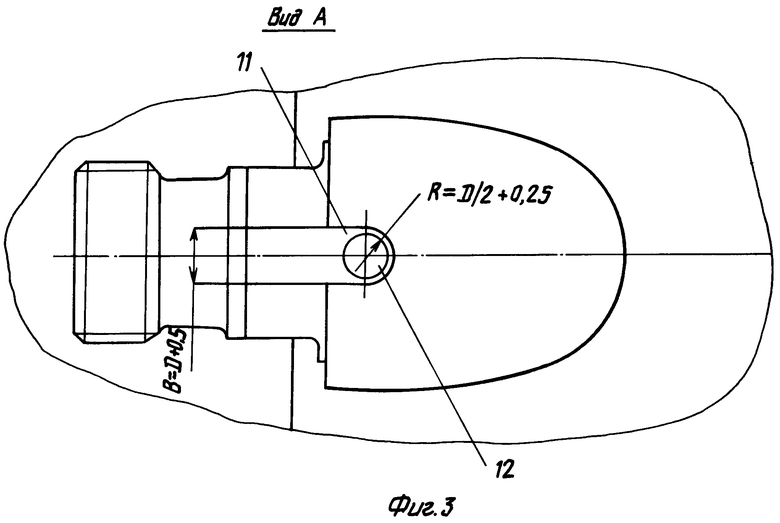

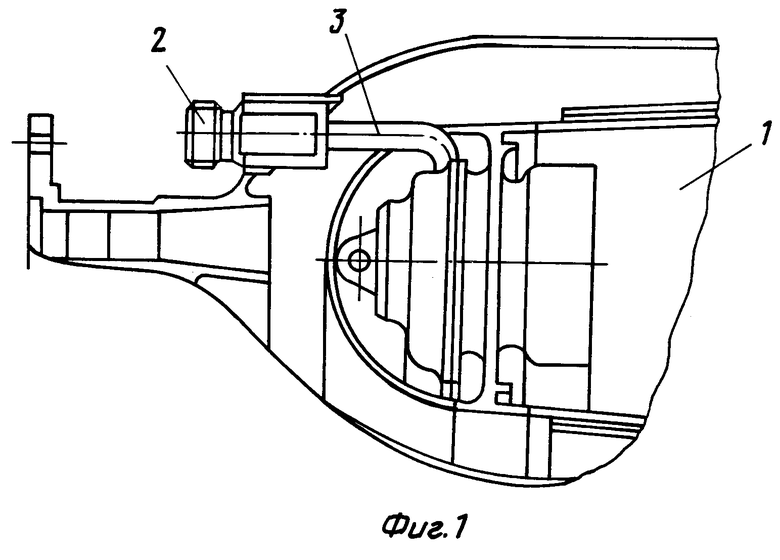

На фиг. 1 представлен общий вид корпуса камеры сгорания со штуцером и трубкой для подачи топлива; на фиг.2 - продольный разрез штуцера совместно с трубкой, а на фиг.3 - вид А фиг.2.

Камера сгорания газотурбинного двигателя содержит корпус 1 с закрепленным в нем штуцером 2 и трубку 3 для подачи топлива, закрепленную входным концом 4 в штуцере 2. В штуцере 2 за местом закрепления трубки 3 по ходу топлива выполнена кольцевая полость 5, в которой установлены фиксирующие кольца 6, 7 и размещенная между ними демпфирующая втулка 8, причем второе по ходу топлива кольцо 7 расположено от входного сечения кольцевой полости 5 на расстоянии 1, не меньше двух диаметров трубки 3 (т.е. 1≥2d). Кольцевая полость 5 выполнена с уступом 9 в выходной части. Первое по ходу топлива кольцо 6 установлено с упором в данный уступ 9, при этом оба кольца 6, 7 установлены с натягом в штуцере 2 и с зазором относительно трубки 3. Демпфирующая втулка 8 изготовлена из упругого материала и установлена с натягом в местах контакта со штуцером 2 и трубкой 3. На наружной поверхности штуцера 2 в зоне входного сечения кольцевой полости 5 выполнено глухое радиальное отверстие 10 диаметром D, а напротив него в корпусе 1 камеры сгорания - паз 11, при этом в отверстии 10 с зазором относительно паза 11, например, равным 0,25 мм, закреплен фиксирующий цилиндрический стержень (палец) 12, причем диаметры отверстия D и стержня 12 равны половине диаметра d трубки 3, а глубина h отверстия 10 выполнена с размером от 0,4 до 0,6 диаметра d трубки 3.

При работе камеры сгорания авиационного газотурбинного двигателя топливо к форсункам (на чертеже не показаны) поступает через штуцер 2 по трубке 3, при этом закрепление трубки 3 в штуцере 2 во входной его части и фиксация в выходной части посредством демпфирующей втулки 8, установленной между двумя фиксирующими кольцами 6 и 7, позволяет уменьшить напряжения в месте заделки трубки 3 и избежать ее разрушения.

Установка в отверстии 10 фиксирующего стержня 12 предохраняет штуцер от его скручивания, что позволяет снизить уровень напряжений при сборке.

При работе камеры сгорания авиационного газотурбинного двигателя топливный коллектор испытывает значительные тепловые перегрузки, что, как правило, приводит к трещинам в местах заделки трубки 3. Для предотвращения возможности возникновения трещин перемещение трубки 3 относительно штуцера 2 ограничивают демпфирующей втулкой 8 и фиксирующими кольцами 6, 7.

При этом, как показывают расчеты и эксперименты, при изменении величины l/d от 1 до 2 происходит резкое падение напряжения в заделке независимо от величины деформации трубки 3 и начального диаметра трубки d. При увеличении l/d от 2 до 3.5 падение напряжения заметно уменьшается и при дальнейшем росте l/d становится несущественным. При сохранении l/d<1 при испытании камеры трубка 3 разрушалась.

Демпфирующая трубка 8 может быть изготовлена из упругого материала, например из прессованных спиралей тонкой проволоки. Втулка 8 устанавливается с натягом как в месте контакта с трубкой 3, так и в месте контакта со штуцером 2. Такое выполнение камеры сгорания позволяет повысить надежность ее работы.

Изобретение может быть использовано как в основных камерах сгорания газотурбинных двигателей, так и в форсажных камерах сгорания.

Камера сгорания газотурбинного двигателя содержит корпус с закрепленным в нем штуцером и трубку для подачи топлива, закрепленную входным концом в штуцере. В штуцере за местом закрепления трубки по ходу топлива выполнена кольцевая полость, в которой установлены фиксирующие кольца и размещенная между ними демпфирующая втулка. Второе по ходу топлива кольцо расположено от входного сечения кольцевой полости на расстоянии не меньше двух диаметров трубки. Кольцевая полость выполнена с уступом в выходной части. Первое по ходу топлива кольцо установлено с упором в данный уступ. Оба кольца установлены с натягом в штуцере и с зазором относительно трубки. Демпфирующая втулка изготовлена из упругого материала и установлена с натягом в местах контакта со штуцером и трубкой. На наружной поверхности штуцера в зоне входного сечения кольцевой полости выполнено глухое радиальное отверстие, а напротив него в корпусе камеры сгорания - паз. В отверстии с зазором относительно паза закреплен фиксирующий цилиндрический стержень. Диаметры отверстия и стержня равны половине диаметра трубки, а глубина отверстия выполнена с размером 0,4-0,6 диаметра трубки. Изобретение позволяет повысить надежность работы камеры сгорания за счет снижения напряжений. 2 з.п. ф-лы, 3 ил.

| Примесеулавливатель | 1979 |

|

SU829132A1 |

| Способ нейтрализации гидролизатов растительного сырья | 1974 |

|

SU523935A1 |

| ЕР 0628728 A1, 14.12.1994 | |||

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1990 |

|

SU1753783A1 |

| 0 |

|

SU288453A1 | |

| ДИФФУЗОР КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1981 |

|

SU1032866A1 |

| КАРБЮРАТОР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2044913C1 |

Авторы

Даты

2003-06-10—Публикация

2002-02-14—Подача