Изобретение относится к поглощающим изделиям, таким как гигиенические прокладки, прокладки для трусов, изделия для больных, страдающих недержанием и т. п. , и, в частности, относится к отдельно завернутому поглощающему изделию, в котором это изделие прикреплено с возможностью отсоединения к отрывной ленте и сложено и запечатано так, что формируется пакет. Этот пакет заворачивается и складывается так, что формируется сложенный пакет, предназначенный для хранения и перевозки поглощающего изделия. Настоящее изобретение, кроме того, относится к способу заворачивания и складывания отдельно завернутого поглощающего изделия вышеупомянутого типа и к устройству, предназначенному для воплощения этого способа.

Хорошо известны поглощающие изделия, предназначенные для впитывания и удержания выделений тела, таких, как моча, менструальные жидкости, кровь и т.д. Типичными из этих поглощающих изделий являются гигиенические прокладки, прокладки для трусов, изделия, предназначенные для больных, страдающих недержанием и т. п. Проблемы, возникающие в данной области техники, будут описаны, прежде всего, со ссылкой на гигиенические прокладки, но следует понимать, что прокладкам для трусов, изделиям для больных, страдающих недержанием, и другим поглощающим изделиям также присущи некоторые или все эти проблемы.

В настоящее время используются два типа гигиенических прокладок, прокладки без крылышек или без петелек, которые в общем имеют прямоугольную форму, и прокладки с крылышками или петельками, которые имеют крылышки или петельки (в дальнейшем "крылышки"), которые выступают по сторонам за пределы поперечных краев впитывающей основы прокладки в центральный ее части по длине. Обычная гигиеническая прокладка любого типа содержит впитывающую сердцевину, заключенную или помещенную внутри оболочки или покрытия, которое включает верхний лист, который также упоминается как "покрытие", и задний лист, который также упоминается как "барьер". Верхний лист выполнен таким образом, что он обращен к пользователю и является проницаемым для жидкости с тем, чтобы позволить проход жидкости во впитывающую сердцевину, где жидкость удерживается. Задний лист является непроницаемым для жидкости. Полоска клея, предназначенная для прикрепления к предмету одежды, наносится на внешнюю поверхность заднего листа, что позволяет закреплять прокладку с возможностью освобождения или отсоединения на нижнем белье пользователя. В случае прокладки с крылышками или петельками дополнительные полоски или участки клея располагаются на задней поверхности крылышек, что позволяет закреплять эти крылышки на нижнем белье пользователя. Клеящие полоски могут быть перенесены на прокладки с помощью нанесения клея на отрывные полоски, и этот клей затем переносится на прокладки, когда отрывная полоска присоединяется к заднему листу или барьеру. Отрывная полоска защищает клей от загрязнения до момента подготовки прокладки к использованию, когда пользователь удаляет отрывные полоски.

Отдельно завернутые гигиенические прокладки являются предпочтительными по целому ряду причин. Например, они являются компактными (например, их можно удобно переносить в кармане или сумочке пользователя), они предотвращают гигиенические прокладки и вкладыши от загрязнения или повреждения до использования, и использованные прокладки могут выбрасываться с использованием свертков или других материалов обертки. Отдельно завернутые гигиенические прокладки описаны, например, в американском патенте 3973567 авторов Сринивасан и др. (Srinivasan et al.) (патент Сринивасана); в американском патенте 4556146 авторов Свонсон и др. (Swanson et al.) (патент Свонсона); и в американском патенте 5413568 авторов Роач и др.(Rоасh et al.) (патент Роача). Во всех этих патентах описывается гигиеническая прокладка, имеющая часть заднего листа, которая приклеена к прокладке или отрывной ленте, которая также формирует, по меньшей мере, часть обертки прокладки. В патентах Сринивасана и Свонсона описаны отдельно завернутые одноразовые гигиенические прокладки без крылышек или петелек, в то время как в патенте Роача описана отдельно завернутая гигиеническая прокладка с крылышками или петельками.

Обычные отдельно завернутые гигиенические прокладки, такие как прокладки, описанные в патентах Сринивасана, Свонсона и Роача, имеют ряд недостатков и неудобств. Например, их относительно трудно открыть. В случае патента Свонсона прокладка помещается в обертку таким образом, что она обращена к ней задней частью так, что формируются продольные и поперечные отвороты, окружающие прокладку. Затем прокладка и прикрепленная к ней обертка вместе складываются три раза. Боковые кромки продольных отворотов затем соединяются с возможностью легкого их разрыва вдоль всей длины для защиты прокладки от загрязнения. Эти соединения должны разрываться при разворачивании комплекта. Такая необходимость разрыва соединения затрудняет разворачивание. Кроме того, обертка плохо приспособлена для того, чтобы помещать в нее использованную прокладку, потому, что она не намного больше, чем сама прокладка.

Прокладкам с петельками или крылышками также присущи недостатки при разворачивании. Например, в патенте Роача описана прокладка с петельками или крылышками, которая имеет задний лист, который присоединен с возможностью отсоединения к обертке аналогично тому, как задний лист прокладки Свонсона прикреплен к соответствующей обертке. Однако концы крылышек выходят за пределы поперечных кромок обертки. Выступающие крылышки складываются продольно поверх верхнего листа тела прокладки так, что крылышки совмещаются и располагаются в непосредственной близости к верхнему листу прокладки, так что их концы обращены к продольной центральной линии прокладки и так, что их клеящие участки или полоски поворачиваются по направлению вверх. Крылышки должны закрываться, по меньшей мере, одной или, возможно, двумя отдельными и специально предназначенными для этого кусочками освобождаемой подкладки, необходимыми для того, чтобы защитить клеящие участки крылышек. Дополнительно освобождаемая подкладка (подкладки) должна отдельно удаляться пользователем перед использованием прокладки. Этот дополнительный этап является в лучшем случае неудобным и также представляет пользователю, по меньшей мере, дополнительный материал отходов, который надо выбрасывать. Кроме того, из-за того, что обертка не является существенно более широкой, чем тело прокладки, для пользователя достаточно трудно использовать обертку для помещения в нее использованной прокладки.

Другая проблема, связанная с обычными, отдельно завернутыми гигиеническими прокладками, состоит в том, что их производство затруднено, поскольку заворачивание и складывание требуют применения отдельных процессов и устройств и/или из-за того, что операции заворачивания и складывания не могут выполняться в поточной линии. Заворачивание и складывание вместо этого выполняются с использованием относительно больших и сложных барабанных, валковых конфигураций с использованием ударных лопастей, которые требуют применения, по меньшей мере, одного или обычно нескольких изменений направления перемещения прокладки во время процессов заворачивания и складывания. Примеры типичных процессов, обладающих этими недостатками, можно найти в американском патенте 3635462 автора Джоа (Joa); в американском патенте 4701156 автора Ларсонье (Larsonneur); и в американском патенте 5176615 автора Манш (Munsch).

Поэтому в основу настоящего изобретения положена задача, прежде всего, улучшения отдельно завернутого поглощающего изделия, которое является компактным и простым для разворачивания.

Другой задачей настоящего изобретения является создание впитывающего изделия, которое соответствует первой основной цели настоящего изобретения и которое в полностью завернутом состоянии является гигиеническим, но тем не менее легко разворачивается.

Еще одной задачей настоящего изобретения является создание отдельно завернутого впитывающего изделия, которое соответствует, по меньшей мере, первой основной цели и для которого не требуется применения отдельной отрываемой ленточки, а также обертки.

Еще одной задачей настоящего изобретения является создание отдельно завернутого впитывающего изделия, которое соответствует, по меньшей мере, первой основной цели и которое можно легко выбрасывать, используя обертку, в которой оно продается.

В соответствии с первым аспектом настоящего изобретения эти задачи решены с помощью отдельно завернутого поглощающего изделия, включающего пакет, которое содержит поглощающее изделие и обертку. Поглощающее изделие имеет первую и вторую расположенные напротив друг к другу поверхности и обертку, которая имеет поверхность, на которую помещается указанное поглощающее изделие, и на которой закрепляется, по меньшей мере, часть первой поверхности поглощающего изделия с возможностью отсоединения так, что формируется комплект. Этот комплект имеет продольную центральную линию, боковую центральную линию и периметр. Периметр формируется из пары расположенных напротив друг друга поперечных кромок, расположенных на противоположных сторонах продольной центральной линии, и пары расположенных напротив друг друга продольных концов, расположенных на противоположных сторонах от поперечной центральной линии. Поперечные кромки завернуты на вторую поверхность впитывающего изделия и закреплены так, чтобы формируется пакет.

Предпочтительно для полного запечатывания пакета каждый из пары расположенных друг напротив друга продольных концов пакета запечатывать при заворачивании обертки.

Настоящее изобретение относится как к поглощающим изделиям с крылышками, таким как гигиенические прокладки с крылышками и т.п., так и к поглощающим изделиям без крылышек или без петелек, таким как гигиенические прокладки без крылышек, прокладки для трусов и т.п.

Другой задачей настоящего изобретения является формирование пакета, который отвечал бы одной или большему количеству вышеприведенных задач и который складывался бы, скручивался бы или был бы такой конструкции, которая позволяла осуществлять с ним другие манипуляции для формирования сложенного пакета. Было бы предпочтительно, чтобы эта упаковка включала бы центральную часть и первый и второй продольные отвороты. Первый продольный отворот накладывается и располагается вблизи к центральной части, и второй продольный отворот располагается вблизи к первому продольному отвороту. Второй продольный отворот предпочтительно прикрепляется с возможностью отсоединения к первому продольному отвороту.

Другая принципиальная задача настоящего изобретения состоит в формировании отдельно завернутой гигиенической прокладки с крылышками, для которой не требуются применять отдельные отрывные полоски для крылышек прокладки.

В соответствии с другим аспектом настоящего изобретения эта задача решена с помощью формирования комплекта из поглощающего изделия и обертки. Поглощающее изделие имеет первую и вторую основные расположенные друг напротив друга поверхности, а также включает впитывающую основу, имеющую расположенные друг напротив друга боковые кромки, и включает пару крылышек, выступающих по бокам наружу от расположенных друг напротив друга боковых кромок. По меньшей мере, часть первой поверхности поглощающего изделия прикреплена с возможностью отсоединения к поверхности обертки, на которую помещается изделие так, что формируется комплект. Для защиты клея крылышек, предназначенного для присоединения к одежде, при одновременном устранении необходимости применения отдельной отрывной полоски на крылышках, часть первой поверхности, которая прикрепляется к обертке, включает, по меньшей мере, часть впитывающей основы и, по меньшей мере, часть каждого из крылышек.

Предпочтительно этот комплект заворачивается для формирования пакета и затем складывается для формирования комплекта, как описано выше, в отношении первой основной цели.

Другой основной задачей настоящего изобретения является создание относительно простого и целесообразного способа заворачивания и складывания комплекта, сформированного из поглощающего изделия и обертки, к которой указанное поглощающее изделие прикреплено с возможностью отсоединения.

Предпочтительно этот комплект имеет продольную центральную линию и периметр, который сформирован из пары расположенных друг напротив друга по бокам боковых отворотов, расположенных на противоположных сторонах от продольной центральной линии, и пары расположенных друг напротив друга продольных концов. Этот комплект завернут и сложен для формирования сложенного пакета путем складывания продольных отворотов вдоль длины на вторую поверхность поглощающего изделия для формирования пакета и затем складывания пакета поперечно для формирования сложенного пакета. Этап складывания пакета поперечно предпочтительно содержит складывание первого продольного отворота пакета в центральной части пакета так, что первый продольный отворот помещается в непосредственной близости к центральной части, затем второй продольный отворот складывается поверх первого продольного отворота так, что второй продольный отворот совмещается и помещается в непосредственной близости к первому продольному отвороту. Первый и второй продольные отвороты затем соединяются друг с другом с возможностью отсоединения.

Другой задачей настоящего изобретения является создание способа, который отвечал бы второй основной задаче настоящего изобретения и с помощью которого поглощающие изделия заворачиваются и складываются в поточной технологической линии.

В соответствии с еще одним аспектом настоящего изобретения эта задача решена с помощью перемещения первого толкателя, совершающего возвратно-поступательные движения в пакет в месте, расположенном в непосредственной близости к поперечной линии складывания, соединяющей центральную часть с первым продольным отворотом, и с помощью перемещения второго толкателя, совершающего возвратно-поступательные движения в пакет в место, расположенное в непосредственной близости к поперечной линии складывания, соединяющей центральную часть со вторым продольным отворотом.

Другой задачей настоящего изобретения является улучшение способа складывания пакета втрое для формирования сложенного пакета.

В соответствии с другим аспектом настоящего изобретения эта задача решается с помощью подачи пакета вдоль пути перемещения, и по мере того, как пакет передвигается вдоль пути перемещения, вращения складывающего втрое механизма, находящегося в контакте с пакетом, при одновременном перемещении этого складывающего втрое механизма, по меньшей мере, в общем вдоль пути перемещения. Это одновременное вращение и перемещение загибает первый продольный отворот пакета на центральную часть пакета так, что первый продольный отворот совмещается с центральной частью в непосредственной близости к ней и загибает первый продольный отворот и центральную часть пакета вокруг второго продольного отворота пакета так, что второй продольный отворот совмещается и помещается в непосредственной близости к первому продольному отвороту. Второй продольный отворот затем соединяется с первым продольным отворотом так, что формируется сложенный пакет.

Этап складывания первого продольного отворота по отношению к центральной части предпочтительно содержит установку первого продольного отворота на сгибающую пластину складывающего втрое механизма, при одновременном размещении сгибающей шпильки складывающего втрое механизма в непосредственной близости к поперечной линии складывания, соединяющей центральную часть с первым продольным отворотом, и вращения складывающего втрое механизма так, что первый продольный отворот передвигается со сгибающей пластиной так, что он складывается вокруг сгибающей шпильки и центральной части. Этап складывания первого продольного отворота и центральной части второго продольного отворота вокруг второго продольного отворота предпочтительно содержит вращение складывающего втрое механизма так, что первый продольный отворот и центральная часть передвигаются вместе со сгибающей шпилькой так, что они складываются вокруг сгибающей пластины и второго продольного отворота. Сгибающая пластина и сгибающая шпилька предпочтительно вытаскиваются из сложенного пакета во время или после операции складывания с помощью перемещения складывающего втрое механизма в поперечном направлении по отношению к пути перемещения по мере того, как складывающий втрое механизм перемещается, по меньшей мере, в общем вдоль пути перемещения.

Еще одной основной задачей настоящего изобретения является создание улучшенной системы заворачивания и складывания отдельно завернутых поглощающих изделий.

В соответствии с еще одним аспектом настоящего изобретения эта задач решена с помощью первого конвейера, который приспособлен для подачи комплектов, состоящих из обертки и поглощающего изделия, закрепленного на обертке в систему, второго конвейера, который приспособлен для подачи полученных сложенных пакетов из системы, а также узлов первого и второго толкателей. Первый узел толкателя содержит толкатель, совершающий возвратно-поступательные движения в вертикальной плоскости, который приспособлен для приема комплектов с первого конвейера и для частичного их складывания. Второй узел толкателя представляет собой толкатель, совершающий возвратно-поступательные движения в горизонтальной плоскости и расположен на расстоянии по вертикали по отношению к первому конвейеру и к первому толкателю, при этом приспособлен для приема комплектов с первого толкателя и для дальнейшего заворачивания комплектов и для формирования сложенных пакетов.

Предпочтительно первый и второй толкатели выполнены с прорезями, которые позволяют наносить клей на комплекты без помехи со стороны первого и второго толкателей.

Другие элементы системы предпочтительно включают: 1) устройство для формирования пакета, которое закрепляет с возможностью отсоединения поглощающее изделие на непрерывном листе материала обертки для формирования пакетов; 2) устройство продольного складывания, которое размещено после указанного формирователя пакета и которое складывает непрерывный лист в продольном направлении для формирования завернутых пакетов, при этом поперечные кромки непрерывного листа располагаются в поперечном направлении внутри по отношению к поперечным кромкам пакетов; 3) резак, который размещен между устройством продольного складывания и первым конвейером и который разрезает непрерывный лист между пакетами.

Еще одной задачей настоящего изобретения является создание улучшенной системы для формирования сложенных пакетов с помощью складывания пакета в поточной линии.

В соответствии с другим аспектом настоящего изобретения эта система содержит опорную структуру для пакетов, которая определяет путь перемещения пакета в системе, и складывающий втрое механизм, имеющий возможность вращения и который имеет возможность передвижения по отношению к пути перемещения. Складывающий втрое механизм приспособлен для захвата и складывания пакета втрое по мере продвижения пакета вдоль пути перемещения.

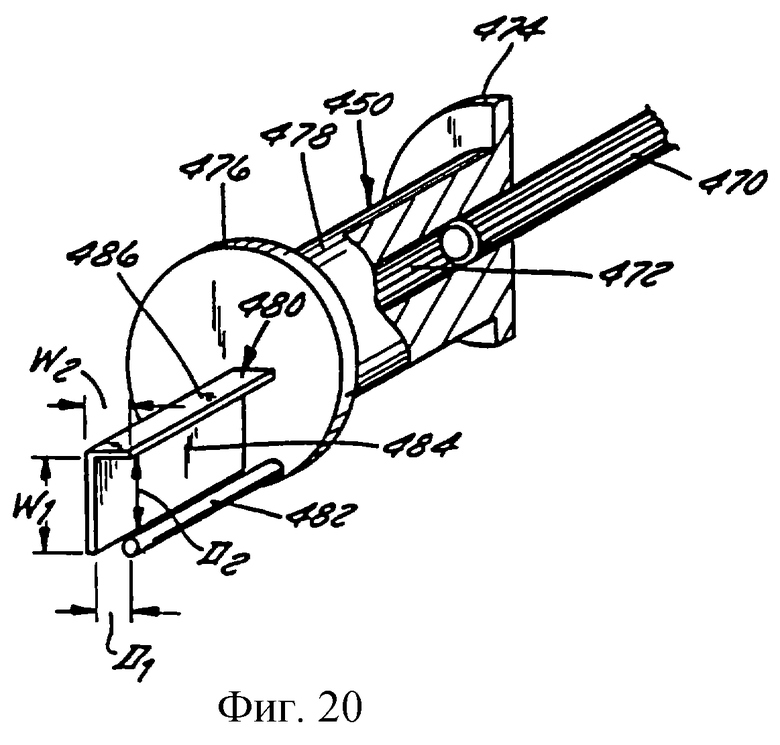

Предпочтительно этот складывающий втрое механизм включает первый и второй расположенные на расстоянии друг от друга сгибающие элементы, которые приспособлены для захвата расположенных взаимно напротив друг друга основных поверхностей пакета. Первый и второй сгибающие элементы могут, например, содержать сгибающую пластину L-образной формы и цилиндрическую сгибающую шпильку соответственно, которые установлены на вращающейся поверхности держателя, на которой установлены первый и второй складывающие элементы. Вращающаяся поверхность держателя предпочтительно содержит шпиндель, имеющий торцевую поверхность, на которой установлены первый и второй сгибающие элементы.

Другие задачи, особенности и преимущества настоящего изобретения станут очевидными для специалистов в данной области техники из следующего раздела под названием "Подробное описание предпочтительного варианта воплощения" и из прилагаемых фиг.1-24. Следует понимать, однако, что "Подробное описание.. . " и конкретные фигуры, хотя и описывают предпочтительные варианты воплощения настоящего изобретения, приведены только для иллюстрации, а не для ограничения прав Заявителя. Большое количество изменений и модификаций могут быть сделаны в объеме настоящего изобретения без изменения его сущности, и настоящее изобретение включает все такие модификации.

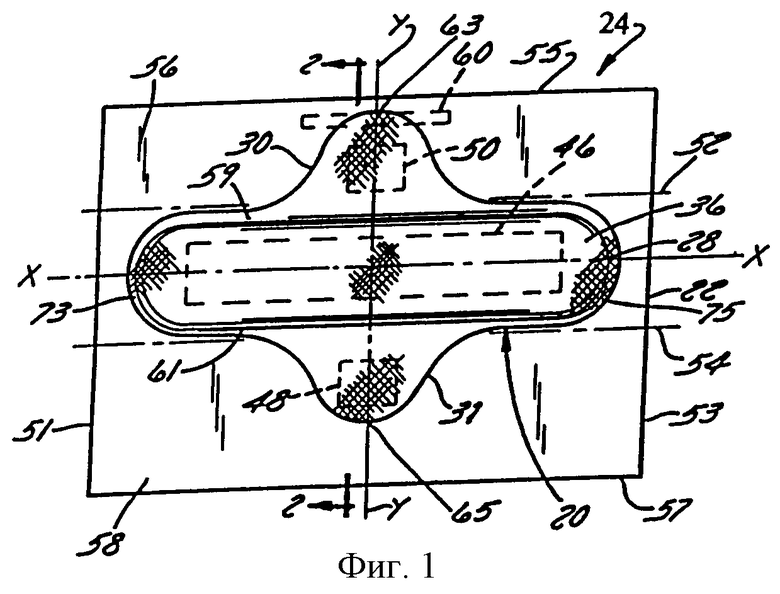

Фиг. 1 изображает комплект, сконструированный в соответствии с первым предпочтительным вариантом воплощения настоящего изобретения и сформированный из поглощающего изделия и обертки, вид сверху;

фиг. 2 представляет собой поперечное сечение по линии 2-2 на фиг.1 комплекта с покомпонентным представлением;

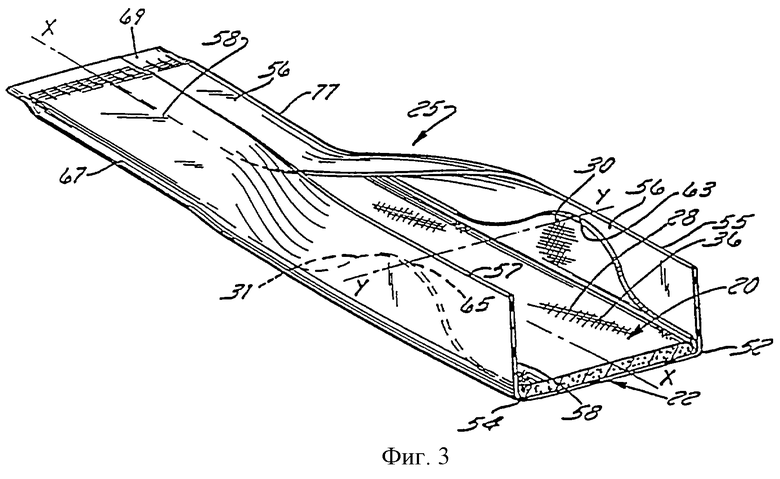

фиг. 3 представляет собой перспективный вид комплекта из поглощающего изделия и обертки, показанного на фиг.1, и показывает поглощающее изделие в частично завернутом состоянии;

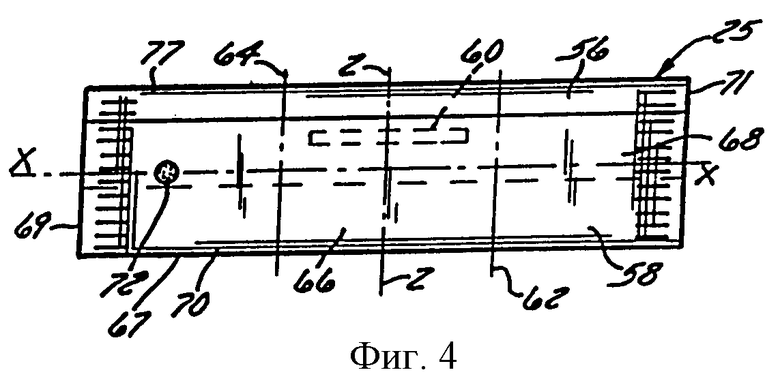

фиг.4 представляет собой вид сверху комбинации из поглощающего изделия и обертки, изображенной на фиг.1 и изображает комплект в состоянии, при котором он полностью завернут так, что формируется пакет;

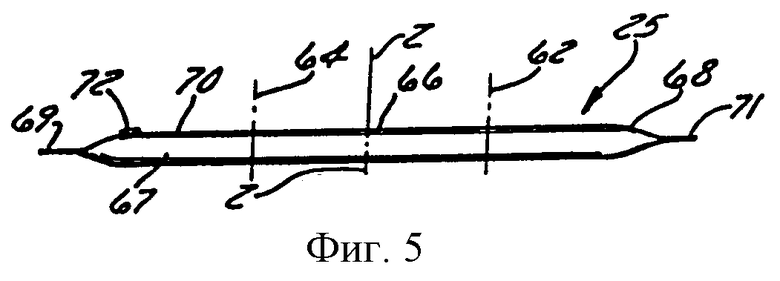

фиг.5 изображает пакет, изображенный на фиг.4, вид сбоку;

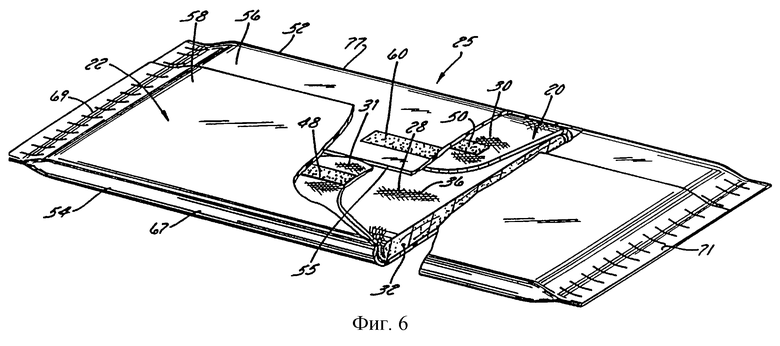

фиг. 6 изображает пакет, представленный на фиг.4 и на фиг.5, вид в перспективе с частичным разрезом;

фиг. 7 представляет собой вид в перспективе сложенного пакета, сформированного с помощью складывания пакета, изображенного на фиг.4-6;

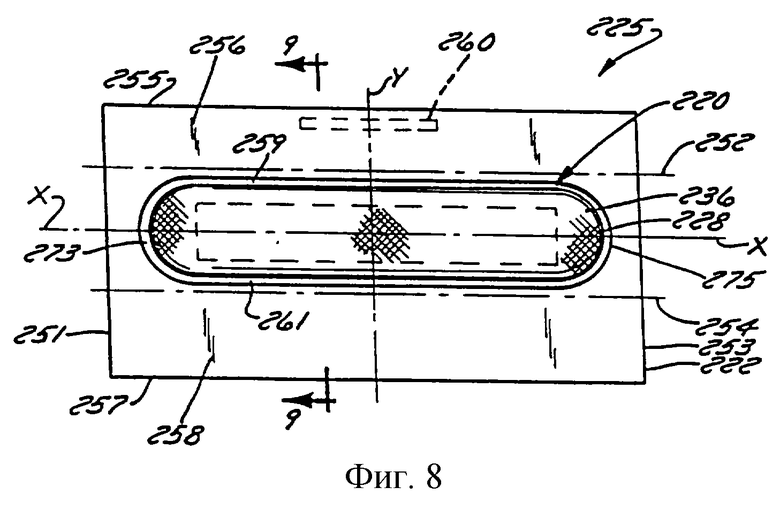

фиг.8 представляет собой вид сверху комплекта, составленного в соответствии со вторым предпочтительным вариантом воплощения настоящего изобретения и сформированного из поглощающего изделия и обертки;

фиг. 9 представляет вид сбоку с частичным покомпонентным представлением поперечного сечения, в общем, по линии 9-9, показанной на фиг.8.

фиг. 10 представляет собой вид в перспективе комбинации из поглощающего изделия и обертки, изображенной на фиг.8, и изображает это поглощающее изделие в частично завернутом состоянии;

фиг. 11 представляет собой частичный схематический вид в перспективе первой системы заворачивание/складывание для комбинирования поглощающего изделия и обертки, предназначенной для формирования комплекта, заворачивания комплекта в пакет, и затем формирования пакета в сложенный пакет;

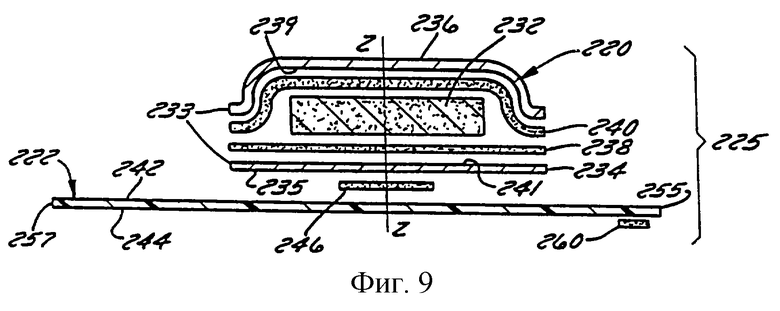

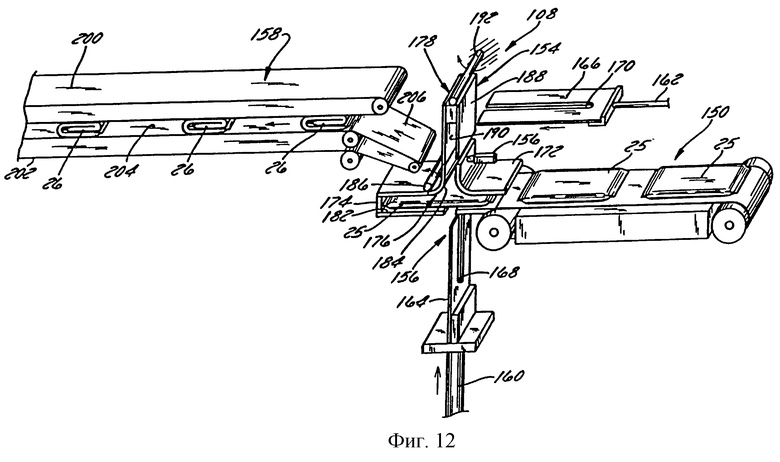

фиг.12 представляет собой частичный схематический вид в перспективе, изображающий двухэтапный заворачивающий агрегат системы, изображенной на фиг. 11, и иллюстрирует первый этап последовательности операций, при котором пакет устанавливается для складывания в сложенный пакет с помощью двухэтапного складывающего агрегата;

фиг. 13 соответствует фиг. 12, за исключением того, что она изображает двухэтапный складывающий агрегат, установленный на втором этапе последовательности операций, с цилиндром, который передвигается в верхнее положение, в котором первый толкатель, совершающий возвратно-поступательное движение, двухэтапного складывающего агрегата складывает первый продольный отворот сложенного пакета вокруг центральной части сложенного пакета;

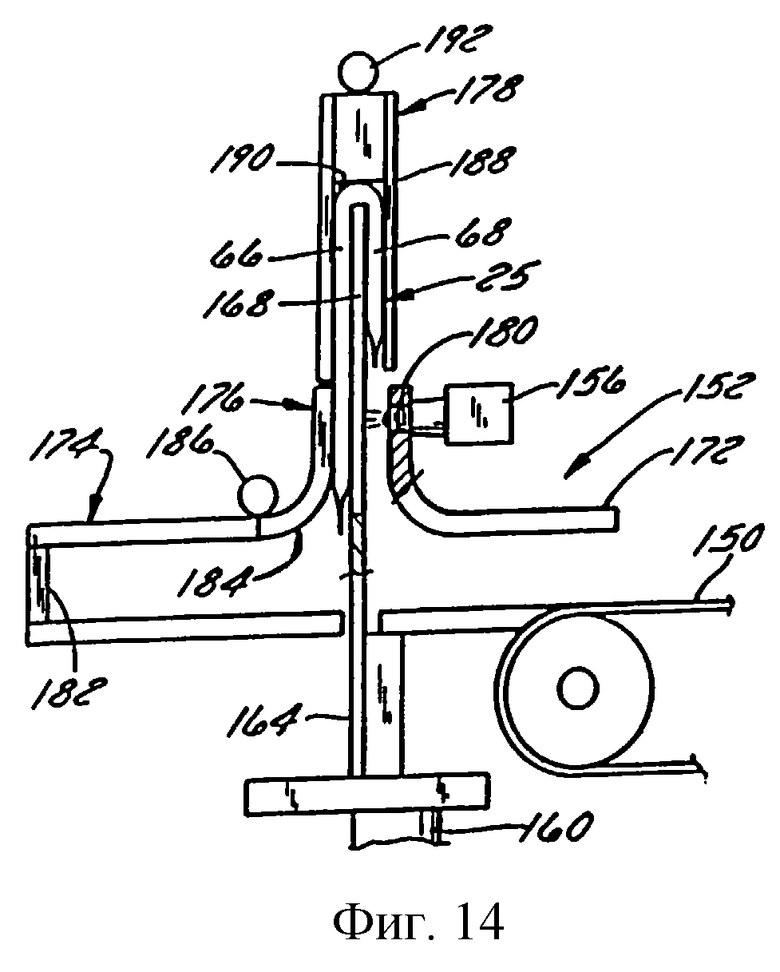

фиг. 14 представляет собой вид сбоку с частичным разрезом части двухэтапного складывающего агрегата, изображенного на фиг.12 и фиг.13, и изображает нанесение клея на сложенный пакет;

фиг. 15 соответствует фиг.12 и 13 и изображает двухэтапный складывающий агрегат в последовательности операций, при которой второй продольный отворот сложенного пакета складывается поверх первого продольного отворота;

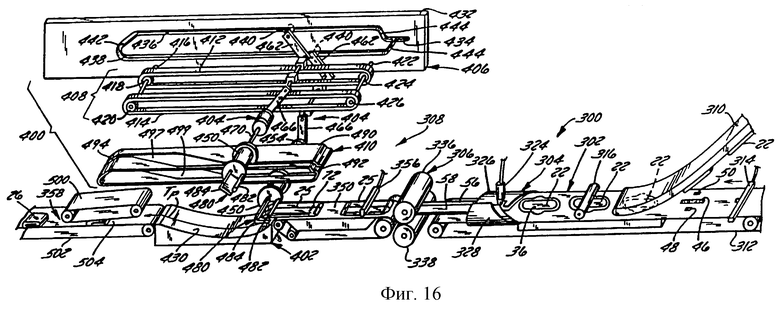

фиг.16 представляет собой частичный схематический перспективный вид второй заворачивающей/складывающей системы, предназначенной для комбинирования поглощающего изделия и обертки для формирования комплекта, складывания комплекта в пакет, и затем формирования из пакета сложенного пакета;

фиг. 17 представляет вид сверху складывающей втрое системы заворачивающей/складывающей системы, изображенной на фиг.16, и изображает перемещение пакета, который должен быть сложен по направлению к складывающей втрое системе;

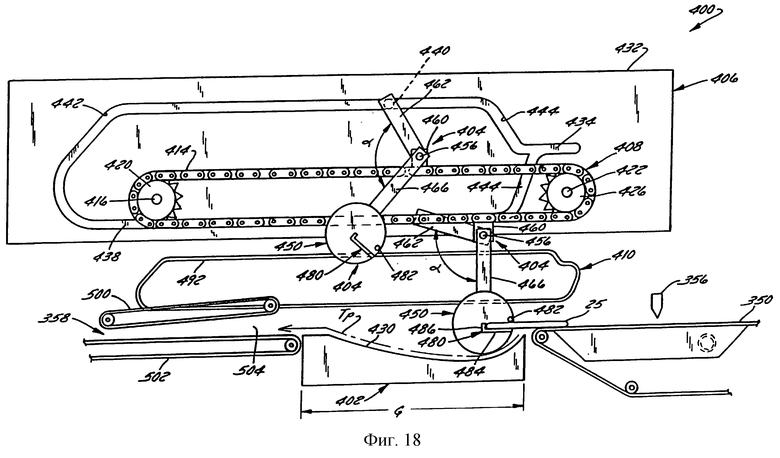

фиг. 18 изображает сечение по линии 18-18 на фиг.17 и иллюстрирует прием пакета, который должен быть сложен складывающим втрое механизмом складывающей втрое системы по фиг.17;

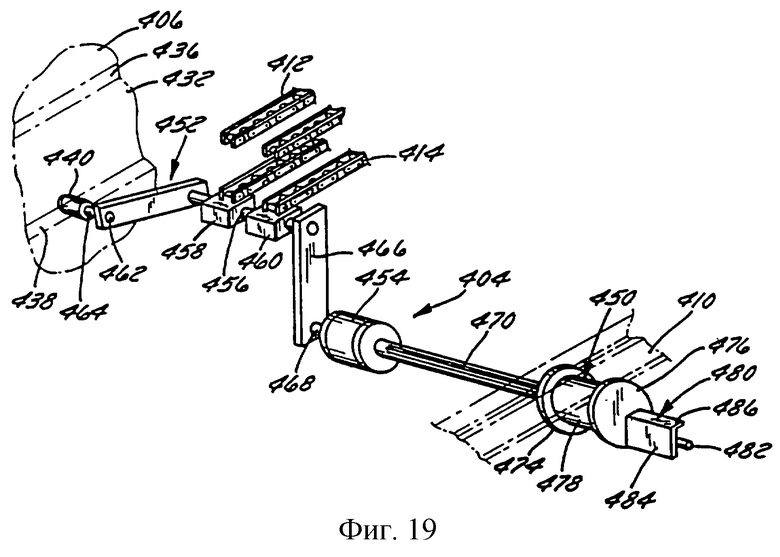

фиг. 19 изображает вид в перспективе складывающего втрое механизма складывающей втрое системы, изображенной на фиг.16-18, и остальных взаимодействующих компонентов складывающей втрое системы;

фиг. 20 изображает вид в перспективе катушки складывающего втрое механизма, изображенного на фиг. 19, и взаимодействующую часть шлицевой установочной оси для катушки;

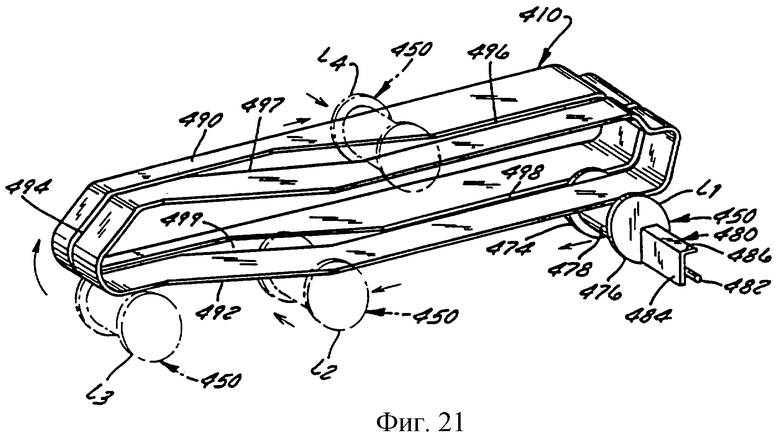

фиг. 21 изображает вид в перспективе направляющей дорожки складывающей втрое системы, изображенной на фиг.16-18, и иллюстрирует движение катушки одного из складывающих втрое механизмов вокруг направляющей дорожки;

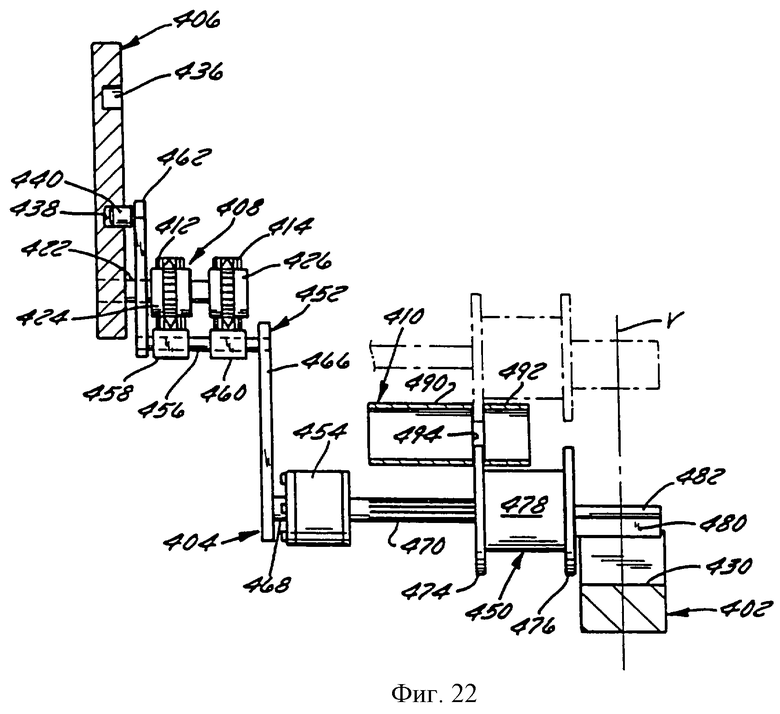

фиг. 22 представляет собой сечение по линии 22-22, показанной на фиг.17, и изображает один из складывающих втрое механизмов складывающей втрое системы в положении, в котором складывающий втрое механизм может складывать пакет в сложенный пакет;

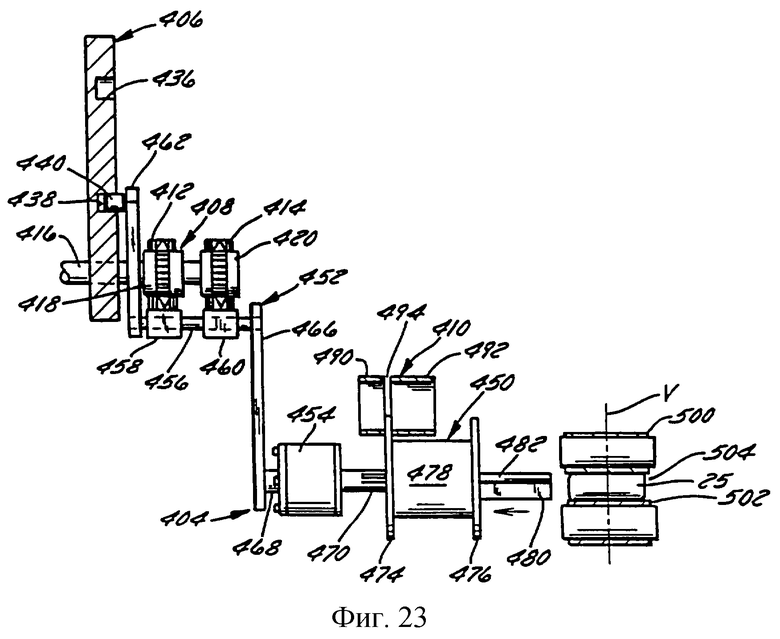

фиг. 23 представляет собой сечение по линии 23-23, показанной на фиг.17, и изображает катушку одного из складывающих втрое механизмов складывающей втрое системы в положении, при котором она способна передвигаться через систему, складывающую втрое, без влияния на перемещение других пакетов через систему, складывающую втрое.

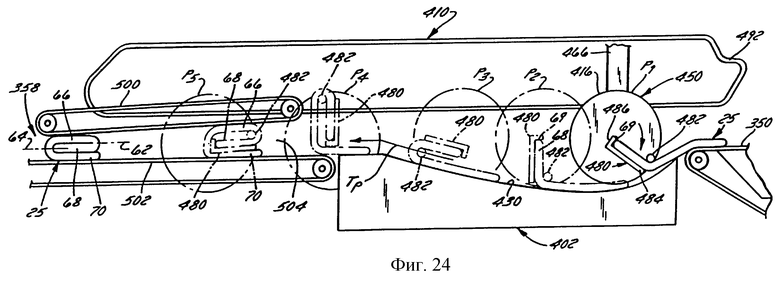

фиг.24 представляет собой частичный схематический вид сбоку складывающей втрое системы, изображенной на фиг.17 и фиг.18, и изображает катушку одного из складывающих втрое механизмов в различных положениях так, что она иллюстрирует операцию складывания втрое.

Настоящее изобретение направлено на создание отдельно завернутого поглощающего изделия такого, как гигиеническая прокладка, прокладка для трусов, устройство для больных, страдающих недержанием, и т.п., которое является простым, компактным, гигиеническим и легким для разворачивания при использовании и для выбрасывания после использования. Поглощающее изделие не требует применения отдельных отрывных полосок или подкладок и/или пакетов, поскольку оно имеет отсоединяемую обертку, которая служит как обертка, а так же как упаковка. По существу весь задний лист или барьер поглощающего изделия непосредственно обращен к верхней поверхности обертки и прикреплен к нему с помощью отсоединяемого клея для формирования комбинации или комплекта. В случае поглощающего изделия с крылышками или петельками эта конфигурация устраняет необходимость использования одной или большего количества отрывных полосок, предназначенных для крылышек или петелек. Этот комплект заворачивается для формирования пакета и предотвращает загрязнение изделия благодаря продольному складыванию боковых отворотов обертки. Завернутый пакет затем складывается втрое поперечно для формирования е-образного сложенного пакета. Заворачивание и складывание может выполняться с помощью процесса, организованного в поточной линии, в котором используется простое оборудование и в котором не требуется изменения направления движения прокладки на противоположное. Эти пакеты предпочтительно складываются с помощью складывающего втрое механизма, который вращается по мере перемещения, по меньшей мере, в общем вдоль пути передвижения пакета.

Настоящее изобретение применимо для различных отдельно завернутых поглощающих изделий, включающих гигиенические прокладки, прокладки для трусов, изделий для больных, страдающих недержанием, и т.п. Оно в особенности хорошо применимо в гигиенических прокладках, предназначенных для впитывания и удержания менструальных выделений. Настоящее изобретение поэтому будет описано, прежде всего, в отношении гигиенических прокладок, но следует понимать, что оно также относится к другим поглощающим изделиям.

На фиг.1-3 изображена гигиеническая прокладка 20, которая с помощью клея присоединена с возможностью отсоединения к обертке 22 так, что формируется комплект 24. Комплект 24 складывается и запечатывается так, что формируется пакет 25, который лучше всего виден на фиг.4-6, а завернутый пакет затем складывается втрое для формирования в общем е-образного пакета 26, который лучше всего виден на фиг.7. Рассмотрим вначале фиг.1, на которой гигиеническая прокладка 20, выполненная в соответствии с данным вариантом воплощения изобретения, представляет собой изделие с крылышками или петельками, имеющее впитывающую основу 28 и пару расположенных по бокам и друг напротив друга крылышек или петелек 30 и 31, которые для простоты называются "крылышки". Каждое из крылышек 30 и 31 по сторонам по направлению наружу от продольной центральной части соответствует одной из боковых кромок впитывающей основы 28. Как хорошо известно в данной области техники, крылышки 30 и 31 сформированы так, что их можно закреплять с возможностью отсоединения к внешней поверхности нижнего белья пользователя.

На фиг.2 гигиеническая прокладка 20 включает впитывающую сердцевину 32 и обертку 33, окружающую впитывающую сердцевину 32. Впитывающая сердцевина 32 может быть сформирована из любого подходящего впитывающего материала, такого как пульпа, целлюлозная вата, воздушный войлок, из слоев бумажных салфеток, сверхпоглощающих материалов или их комбинаций. Обертка 33 включает непроницаемый для жидкости задний лист или барьер 34, который располагается ниже впитывающей сердцевины 32 и проницаемый для жидкости верхний лист или покрытие 36, которое располагается поверх впитывающей сердцевины 32. Верхний лист 36 сформирован таким образом, что он обращен к телу пользователя и функционирует так, что позволяет жидкостям проходить через него для удержания их во впитывающей сердцевине 32. Задний лист 34 имеет заднюю поверхность 35, которая сформирована таким образом, чтобы ее можно было закреплять с возможностью отсоединения на обертке 22 с помощью трех приклеивающихся к одежде полосок или участков 46, 48 и 50. Полоски 46, 48 и 50, приклеивающиеся к одежде, могут быть сформированы из любого подходящего клея и предпочтительно сформированы из клея, чувствительного к давлению такого типа, который широко известен в данной области техники. Следует отметить, что одна или две широких клеящихся полосок могут использоваться вместо трех, более узких клеящих полосок 46, 48 и 50. Когда обертка 22 удаляется с прокладки 20, полоски 46, 48 и 50, приклеивающиеся к одежде, остаются на прокладке 20 и функционируют так, что они прикрепляют и удерживают прокладку 20 в требуемом положении на внутренней поверхности нижнего белья пользователя. Верхний лист 36 прикрепляется к заднему листу 34 с помощью конструкционного клея 38, помещенного на внутренней поверхности 39 верхнего листа 36 и конструкционного клея 40 слоя, обращенного к телу, на внутренней или передней поверхности 41 заднего листа 34. Этот конструкционный клей 40 может быть заменен, если необходимо, тепловым соединением или другой, известной специалистам в данной области техники технологией, такой как соединение ультразвуком.

Гигиеническая прокладка 20 по существу является обычной прокладкой. Однако ее положение по отношению к обертке 22 и сложенному пакету 26, формируемому с помощью заворачивания и складывания комплекта 24 (см. фиг.7), состоящему из комбинации из прокладки 20 и обертки 22, не являются таковыми. Поясним теперь это взаимное расположение.

Как видно на фиг.2, отделяемая обертка 22 предположительно может быть выполнена с применением многосоставной или многокомпонентной конструкции, но предпочтительно содержит одиночный лист, который служит одновременно как обертка и как отделяемая отрывная лента. Обертка 22 может быть сформирована из любого подходящего термопластика, такого как полиэтилен или полипропилен, причем полиэтилен является предпочтительным. Обертка 22 имеет первую и вторую, расположенные напротив друг друга основные поверхности 42, 44 соответственно, причем первая или ориентированная внутрь поверхность 42 предпочтительно, покрыта подходящим материалом, облегчающим отрыв, для облегчения отделения от клеящих полосок 46, 48 и 50. Клеящие полоски 46, 48 и 50 могут иметь разные конфигурации при условии, что они закрепляют как впитывающую основу 28, так и крылышки 30 и 31 на обертке 22. Клеящие полоски 46, 48 и 50 позволяют выполнить закрепление впитывающей основы 28 и крылышек 30 и 31 также и на нижнем белье пользователя после того, как прокладка 20 будет оторвана и отделена от обертки 22. Эти три клеящие полоски 46, 48 и 50 представляют собой относительно длинные узкие полоски. Первая или средняя полоска 46 сориентирована вдоль продольной центральной линии Х - Х впитывающей основы 28 (фиг.1) и проходит вдоль существенной части продольной длины прокладки 20. Например, полоски 46, 48 и 50 клея могут проходить на расстоянии от приблизительно 50% до приблизительно 99% всей длины прокладки 20. Вторая и третья полоски 48 и 50 соответственно расположены под в общем центральной частью соответствующих крылышек 30 и 31. Важно отметить, что вторая и третья полоски 48 и 50 клея служат для закрепления крылышек 30 и 31 на обертке 22. Это устраняет необходимость складывать крылышки 30 и 31 назад поверх впитывающей основы 28 и обеспечивать защиту полосок 48 и 50 клея с помощью отдельной отрывной полоски.

Рассмотрим снова фиг.1, на которой отделяемая обертка 22 имеет периметр, определенный парой продольных концов 51 и 53, расположенных на противоположных сторонах поперечной центральной линии Y - Y, и парой поперечных кромок 55 и 57, расположенных на противоположных сторонах относительно продольной центральной линии Х - Х. Предпочтительно поперечные кромки 55 и 57 обертки 22 выступают по направлению наружу за пределы соответствующих поперечных боковых каемок гигиенической прокладки 20 так, что между наиболее удаленными поперечными концами 63 и 65 крылышек 30 и 31 и кромками обертки 22 формируются поперечные промежутки. Поперечные кромки 55 и 57 обертки 22 предпочтительно выступают на расстоянии приблизительно от 1,5 дюйма до 2,5 дюйма (3,81-6,35 см), и еще более предпочтительно на расстоянии приблизительно 2,0 дюйма (5,08 см), за пределы соответствующих поперечных кромок 59 и 61 впитывающей основы 28. Поперечные кромки 55 и 57 обертки 22 также проходят на расстоянии от приблизительно 0,25 дюйма до 0,75 дюйма (0,64-1,91 см), и еще более предпочтительно на расстоянии приблизительно 0,5 дюйма (1,27 см), за пределы концов 63 и 65 крылышек 30 и 31. Продольные концы 51 и 53 обертки 22 аналогично выступают за пределы продольных концов 73 и 75 прокладки 20. Эта конфигурация не только облегчает закрепление прокладки 20 на обертке 22, но также и обеспечивает то, что достаточное количество материала обертки будет в наличии для обеспечения возможности выбрасывания в ней использованной прокладки 20.

Комбинация прокладки 20, которая закреплена с возможностью отделения на обертке 22, складывается и запечатывается так, что формируется пакет 25 (фиг. 3-6). Пакет 25 затем складывается для формирования гигиенического, компактного и простого в обращении и простого при разворачивании сложенного пакета 26 (см. фиг.7).

Конкретно на фиг.3 обертка 22 складывается продольно вокруг прокладки 20 вдоль двух проходящих продольно линий 52 и 54 складывания так, что боковой отворот 56 и боковой отворот 58 выступают в поперечном направлении от противоположно расположенных поперечных кромок 55 и 57 обертки 22. Боковые отвороты 56 и 58 устанавливаются на верхнем листе 36 прокладки 20 после складывания, как видно в левой половине фиг.3. Такое заворачивание защищает поперечные кромки 67 и 77 прокладки 20 от загрязнения и устраняет необходимость запечатывать края пакета 25, благодаря чему облегчается производство и также облегчается использование до такой степени, что нет необходимости разрывать шов, проходящий вдоль длины пакета 25 при разворачивании прокладки 20. Предпочтительно продольные линии 52 и 54 складывания выбираются такой же длины, как и продольные края или кромки 59 и 61 впитывающей основы 28, и расположены так, что боковой отворот 58 перекрывает другой боковой отворот 56 вблизи к продольной центральной линии Х - Х пакета 25, как видно на фиг.4, благодаря чему верхний лист прокладки 36 полностью закрывается. Боковые отвороты 56 и 58 могут быть закреплены друг на друге с помощью клея 60 в форме одной или большего количества клеящих точек или полосок (см. фиг.2 и 4) для облегчения последующего складывания и для формирования более компактного пакета 25. Однако нет необходимости наносить клеящую полоску 60 вдоль всей длины перекрытия даже в тех случаях, когда используется клеящая полоска 60.

Концы 69 и 71 пакета 25 также предпочтительно запечатываются, как это показано на фиг.4-6, чтобы полностью завернуть прокладку. Завернутый пакет 25 складывается в поперечном направлении (то есть параллельно поперечной центральной линии Y-Y на фиг.4 и 5) относительно поперечно проходящих линий 62 и 64 складывания для формирования сложенного пакета 26 (фиг.7), имеющего центральную часть 66 и первый и второй продольные отвороты 68 и 70. Первый отворот 68 располагается вблизи и ниже центральной части 66, и второй отворот 70 располагается вблизи и ниже первого отворота 68, как показано на фиг. 7, для формирования в общем е-образного сложенного пакета. Второй отворот 70 прикреплен с возможностью отрыва к первому отвороту 68, чтобы предохранить сложенный пакет 26 от случайного разворачивания. Прикрепление может быть выполнено с использованием клея 72 (который лучше всего видно на фиг. 4 и 5), который наносится в виде точек или полоски клеящей ленты, проходящей от внешнего конца 69 второго отворота 70 к внутреннему концу первого отворота 68 по направлению к линии 62 складывания. Как показано, прикрепление выполняется путем нанесения пятнышка 72 клея (ниже "участок"), которое выполняется с помощью клея, чувствительного к давлению, располагаемого между первым и вторым отворотами 68 и 70 в месте вблизи к внешнему концу 69 второго отворота 70.

Законченный завернутый и сложенный пакет 26 в полной степени удовлетворяет санитарным условиям, поскольку прокладка 20, по существу, полностью герметизирована от воздействия окружающей среды. Сложенный пакет 26 также можно быстро и легко открыть, развернув его путем простого оттягивания второго отворота 70 от первого отворота 68, с преодолением относительно небольшого сопротивления легко разделяемого клеящего участка 72. Боковые отвороты 58 и 56 затем разворачиваются с преодолением относительно слабого сопротивления легко разделяемой клеящей полоски 60. Прокладку 20 теперь можно вынуть из обертки 22 простым захватом одного конца прокладки 20 путем оттягивания ее в продольном направлении по отношению к обертке 22. Нет необходимости прикасаться к какой-либо санитарной части прокладки 20. Нет также необходимости удалять отдельные отрывные ленты, которые в другом случае потребовались бы для того, чтобы закрыть клеящие полоски 48 и 50, расположенные на крылышках 30 и 31. Прокладка 20 теперь готова к прикреплению к нижнему белью. После использования прокладка 20 может удобно выбрасываться с помощью простого заворачивания ее в обертку 22. Это заворачивание и последующее выбрасывание облегчается с помощью того, что обертка 22 выполнена по существу больших размеров, чем прокладка 20, как в продольном, так и в поперечном направлениях. Также нет необходимости открывать отдельный пакет, чтобы вытащить прокладку для использования или заталкивать использованную прокладку в отдельно, заранее сформированную упаковку, при ее выбрасывании. Разворачивание и выбрасывание таким образом существенно облегчаются по сравнению со многими изделиями известного уровня техники.

Настоящее изобретение также применимо к поглощающим изделиям, не имеющим крылышек, таким как гигиеническая прокладка 220 без крылышек, изображенная на фиг. 8. Прокладка 220 закрепляется с возможностью отсоединения с помощью клея на обертке 222 таким образом, что формируется комплект 224. Комплект 224 складывается и запечатывается так, что формируется пакет 225, который лучше всего видно на фиг.10, и завернутый пакет затем складывается втрое, чтобы сформировался по существу е-образный сложенный пакет.

На фиг. 8 можно видеть, что гигиеническая прокладка 220 этого варианта воплощения имеет впитывающую основу 228, которая в общем имеет прямоугольную форму и которая имеет пару расположенных друг напротив друга поперечных кромок 259 и 261, и пару расположенных друг напротив друга продольных концов 273 и 275. Термин "в общем прямоугольный", используемый здесь, следует понимать как охватывающий овальную форму, форму песочных часов, и т.п., кроме того, что он охватывает действительно прямоугольную форму. Освобождаемая обертка 222 имеет первую или принимающую изделие поверхность 242, вторую поверхность 244 (которая лучше всего видна на фиг.9), и периметр, определяемый расположенными друг напротив друга продольными концами 251 и 253, которые расположены на противоположных сторонах по отношению к поперечной центральной линии Y - Y, и расположенными друг напротив друга поперечными кромками 255 и 257, которые расположены на противоположных сторонах по отношению к продольной центральной линии Х - Х. Предпочтительно поперечные кромки 255 и 257 обертки 222 выступают на расстояние приблизительно от 1,5 дюйма до 2,5 дюйма (3,81-6,35 см), и еще более предпочтительно на расстояние приблизительно 2,0 дюйма (5,08 см), за пределы соответствующих поперечных кромок 259 и 261 основного впитывающего тела 228. Как было описано выше по отношению к первому варианту воплощения, такая конфигурация не только облегчает закрепление прокладки 220 на обертке 222, но также обеспечивает то, что обертка будет иметь достаточное количество материала для того, чтобы ее можно было использовать для выбрасывания использованной прокладки 220, завернутой в обертку.

Как можно снова видеть на фиг.9, гигиеническая прокладка 220 включает впитывающую сердцевину 232 и конверт 233, который окружает впитывающую сердцевину 232. Конверт 233 включает непроницаемый для жидкости задний лист или барьер 234, который располагается ниже впитывающей сердцевины 232 и проницаемый для жидкости верхний лист или покрытие 236, которое расположено поверх впитывающей сердцевины 232. Верхний лист 236 сформирован таким образом, что он обращен к телу пользователя и функционирует таким образом, что позволяет жидкостям проходить через него для удержания их во впитывающей сердцевине 232. Задний лист 234 имеет заднюю поверхность 235, которая сформирована таким образом, чтобы ее можно было закреплять с возможностью отсоединения с первой поверхностью 242, принимающей изделие, обертки 222 с помощью клея 246 присоединения к одежде, который может иметь форму отдельной полоски, как показано, или которая может быть заменена двумя или большим количеством отдельных полосок или участков. Верхний лист 236 скрепляется с задним листом 234 с помощью конструкционного клея 238, помещаемого на внутренней поверхности 239 верхнего листа 236, и слоя, размещаемого со стороны тела, конструкционного клея 240 на внутренней или передней поверхности 241 заднего листа 238. Также, как и в отношении варианта воплощения, изображенного на фиг.1-7, этот конструкционный клей 240 можно заменить тепловой связью, если требуется, или выполнить соединение с помощью других технологий присоединения, известных специалистам в данной области техники, таких, как ультразвуковое соединение.

Как и в первом варианте воплощения, комплект 224 заворачивается так, что формируется пакет, который может дополнительно складываться для формирования сложенного пакета. На фиг.10 пакет 225 формируется путем складывания обертки 222 в продольном направлении вокруг прокладки 220 вдоль двух продольно проходящих линий 252 и 254 складывания соответственно так, что боковой отворот 256 и боковой отворот 258 располагаются поперечно от противоположно расположенных поперечных кромок 255 и 257 обертки 222. Боковые отвороты 256 и 258 накладываются на верхний лист 236 прокладки 220 после складывания, как видно на левой половине фиг.10. Как было описано выше в отношении первого варианта воплощения, такая обертка защищает боковые кромки 267 и 277 прокладки 220 от загрязнения и устраняет необходимость запечатывать кромки пакета 225, благодаря чему упрощается производство и также упрощается использование в связи с тем, что при этом нет необходимости разрывать соединяющую линию, проходящую по всей длине пакета 225 при разворачивании прокладки 220. Предпочтительно продольные линии 252 и 254 сгиба имеют такую же длину, как и продольные края или кромки 259 и 261 прокладки 220, и располагаются таким образом, что боковой отворот 258 накладывается с перекрытием на отворот 256 другой стороны в непосредственной близости к продольной центральной линии Х - Х пакета 225, благодаря чему верхний лист 236 прокладки полностью закрывается. Боковые отвороты 256 и 258 могут закрепляться друг на друге с помощью клея 260, нанесенного в форме одной или большего количества клеящих точек или полосок (см. фиг.9), для облегчения последующего складывания и для формирования более компактного пакета 225. Концы 269 и 271 пакета 225 также предпочтительно запечатываются, чтобы полностью закрыть прокладку, как показано в отношении конца 269 на левой половине фиг.10.

Пакет 225 предпочтительно складывается продольно для формирования е-образного сложенного пакета. Такой сложенный пакет идентичен по своему виду сложенному пакету 26 в соответствии с первым вариантом воплощения и соответственно нет необходимости в его подробном описании.

Вышеописанные отдельно завернутые гигиенические прокладки 20 или 220, а также аналогично сконструированные поглощающие изделия могут бы завернуты и сложены с помощью различных процессов, включая процесс ручной обработки. Предпочтительно, однако, чтобы заворачивание и складывание производились автоматически с помощью процесса в виде поточной линии, в которой не требуется прерывание перемещения комплекта или его резкого изменения направления движения. Пример процесса, взятого из практики, будет подробно описан далее в отношении гигиенической прокладки 20 с крылышками по первому варианту воплощения, при этом следует понимать, что тот же самый или фактически такой же процесс и устройство могут использоваться для заворачивания и складывания гигиенической прокладки 220 без крылышек по второму варианту воплощения, а также других, отдельно завернутых поглощающих изделий, таких как прокладки для трусов, изделия для больных, страдающих недержанием, и т.п.

На фиг.11-15 изображен первый вариант воплощения заворачивающей/складывающей системы 100, которая формирует комплект 24 из гигиенических прокладок 20 и оберток 22, заворачивает комплект 24 так, что формируются пакеты 25, и складывает пакеты 25 в сложенные пакеты 26. Все три операции выполняются в процессе, выполняемом в поточной линии, без прерывания перемещения комплекта и без изменения направления его движения. Вначале рассмотрим фиг.11, на которой система 100 включает следующие основные компоненты: устройство для формирования комплекта 102, устройство 104 продольного складывания, запечатывающий и разрезающий механизм 106, и двухэтапное складывающее устройство 108. Другие компоненты, кроме двухэтапного складывающего устройства 108, являются идентичными или аналогичными таким же или аналогичным компонентам, используемым в аналогичных процессах, известных специалистам в данной области техники. Поэтому эти компоненты будут описаны только кратко и, прежде всего, на примере их функционирования.

Устройство для формирования комплекта 102 принимает предварительно сформированные прокладки 20 и непрерывный лист материала 22' обертки и наносит три полоски 46,48 и 50 для приклеивания к одежде на непрерывный лист материала 22' обертки, для того, чтобы сформировать комплекты 24, края которых соединены друг с другом. Прокладки 20 затем располагаются на непрерывном листе материала 22' обертки, и два элемента 22' и 20 соединяются вместе с помощью клея 46, 48 и 50 для приклеивания к одежде. На фиг.11 прокладки 20 и непрерывный лист материала 22' обертки подаются на устройство для формирования комплекта 102 сверху и снизу, соответственно, с помощью первого и второго конвейеров 110 и 112. Первый конвейер 110 может представлять собой вакуумный конвейер 110, имеющий направленную вниз подающую поверхность. Второй конвейер 112 может представлять собой ленточный конвейер с роликовым приводом, расположенный ниже конца разгрузки первого конвейера 110 и имеющий подающую поверхность, направленную вверх. Стандартный аппликаторр 114 клея наносит первую, вторую и третью полоски 46, 48 и 50 для приклеивания к одежде на непрерывный лист материала 22' обертки по мере поступления непрерывного листа материала 22' обертки в формирователь комплекта 102 с помощью второго конвейера 112. В качестве альтернативы полоски 46, 48 и 50 для приклеивания могут наноситься на прокладки 20. Скорости конвейеров 110 и 112 координируются известным способом так, что первая, вторая и третья полоски 46, 48 и 50 для приклеивания к одежде наносятся в требуемом месте расположения соответствующей прокладки 20. Формирование комплекта завершается с помощью обычного прижимного ролика 116, который прижимает прокладки 20 на непрерывный лист материала 22' обертки, чтобы зафиксировать чувствительные к давлению полоски 46, 48 и 50 для приклеивания к одежде. Следует понимать, что направление устройства формирования комплекта 102 может быть обратным так, что прокладки 20 будут подаваться на указанный формирователь 102 снизу, а непрерывный лист материала 22' обертки будет подаваться на формирователь 102 сверху. В этом случае вакуумный конвейер 110 может быть заменен на обычный ленточный конвейер или аналогичное устройство.

Далее на фиг.11 можно видеть, что комплект продольного складывания 104 формируется путем складывания боковых отворотов 56 и 58 непрерывного листа материала обертки 22' поверх верхнего листа 36 прокладки. В изображенном и предпочтительном варианте воплощения комплект 104 продольного складывания включает аппликатор 124 клея и складывающий лемех, расположенный поверх части разгрузки конвейера 112. Лемех включает пару изогнутых отклоняющих пластин 126 и 128 лемеха, которые зацепляют и складывают продольные расположенные друг напротив друга кромки непрерывного листа материала 22' обертки. В частности, по мере того, как непрерывный лист материала 22' обертки подается влево, как показано на фигурах, отклоняющие пластины 126 и 128 лемеха захватывают боковые кромки непрерывного листа материала 22' обертки, формируя боковые отвороты 56 и 58, и складывают их в продольном направлении вдоль линий 52 и 54 сгиба по фиг.2 и 4 так, что создается пакет, описанный выше. Отклоняющие пластины 126 и 128 лемеха разнесены в направлении подачи листа так, что два отворота 56 и 58 складываются, не мешая друг другу, то есть они складываются один поверх другого так, что формируется шов в непосредственной близости к продольной центральной линии Х -Х сборок 24 (фиг.3). Аппликатор 124 клея наносит вышеописанные легко отделяемые полоски 60 клея на область перехлеста или область шва первого отворота 56, и второй или расположенный напротив отворот 58 прижимается второй отклоняющей пластиной 128 лемеха так, что создается запечатывающий контакт с этими полосками 60 клея. Как отмечено выше, эти полоски клея не являются критичными для обертки комплекта и могут быть заменены лентой или тепловым соединением.

Совместно с отклоняющими пластинами 126 и 128 лемеха могут использоваться трехмерные вакуумные конвейеры. Такие конвейеры будут следовать контуру отклоняющих пластин 126 и 128 лемеха так, что боковые отвороты 56 и 58 проходят между конвейерами и отклоняющими пластинами 126 и 128 лемеха, направляясь конвейерами. Такие конвейеры могут усложнить процесс, но могут улучшить надежность процесса и позволить выполнять сборку с большей производительностью. Использование трехмерных вакуумных конвейеров совместно с устройствами для складывания хорошо известно специалистам в данной области и подробное описание конвейеров, пригодных для этого процесса, поэтому будет опущено для краткости изложения.

Далее на фиг.11 изделие, выходящее из устройства 104 продольного складывания, состоит из непрерывной цепочки пакетов 25, соединенных друг с другом концами. Запечатывающий и разрезающий узел 106 затем разрезает непрерывный лист материала 22' обертки между расположенным рядом друг с другом пакетами так, что формируются отдельные пакеты 25, и запечатывает концы 69 и 71 этих пакетов 25, чтобы полностью закрыть прокладки 20 внутри пакетов 25 подобно сосискам. Запечатывающие и разрезающие узлы, пригодные для этих целей, хорошо известны специалистам в данной области техники. Обычно такой узел включает пару расположенных на некотором расстоянии друг от друга нагретых запечатывающих/разрезающих роликов 136, 138. Нижний ролик 138 имеет множество расположенных на расстоянии друг от друга по окружности "обжимов", каждый из которых имеет проходящее вдоль оси центральное устройство нанесения клея. По мере того, как каждый из обжимов вращается, находясь в контакте с непрерывным листом материала 22' обертки, непрерывный лист материала 22' обертки разрезается обжимом, и устройство нанесения соединяет тепловым способом или другим способом запечатывает концы 69 и 71, разделенных теперь и расположенных рядом друг с другом пакетов 25, по мере того, как обжим и уплотнительный ролик 136 сжимают запечатанные концы 69 и 71 пакета. При этом формируются отдельно завернутые и запечатанные пакеты 25.

Следует отметить, что если прокладки 20 подаются в заворачивающую/складывающую систему 100 снизу, а не сверху, расположенную далее по ходу процесса, то часть изображенного конвейера 112 следует заменить вакуумным слоем, расположенным над пакетами 25, и комплект 104 продольного складывания следует поместить под вакуумной коробкой.

Далее на фиг.11 переворачивающий механизм 140 расположен далее по ходу потока от запечатывающего и разрезающего узла 106, предназначенного для переворачивания вновь сформированных пакетов 25 так, что они подаются в двухэтапный складывающий агрегат 108 таким образом, что их швы будут перевернуты вниз. Изображенный переворачивающий механизм 140 имеет форму изогнутой пластины, помещенной непосредственно далее по потоку от запечатывающих и разрезающих роликов 136 и 138. Пакеты 25 переворачиваются по мере того, как они скользят по вогнутой поверхности пластины, и затем они помещаются в перевернутом положении на расположенный далее по потоку загрузочный конвейер 150 двухэтапного складывающего агрегата 108. Переворачивающий механизм 140 может быть заменен перекрученными ремнями известной конструкции или может представлять собой любой другой подходящий механизм, способный переворачивать пакеты 25 на 180o. Переворачивающий механизм 140 также может быть исключен, если направление конвейеров 110 и 112 для прокладок 20 и непрерывный лист материала 22' обертки будут повернуты, как описано выше, или если направление двухэтапного складывающего агрегата 108 будет повернуто, как описано ниже.

Двухэтапный складывающий агрегат 108 складывает втрое пакеты 25 для формирования законченной е-образной формы сложенного пакета 26. Далее, как это показано на фиг.11, двухэтапный складывающий агрегат 108 включает первый или загрузочный конвейер 150, первый и второй узел толкателей 152 и 154, аппликатор 156 клея и второй или разгрузочный конвейер 158.

Загрузочный конвейер 150 перемещает отдельно завернутые, но еще не сложенные пакеты 25 в узлы толкателей 152 и 154 толкателей так, что они располагаются на некотором расстоянии друг от друга. Скорость конвейера 150 контролируется на соответствие скорости узлов 152 и 154 толкателей.

Далее, как можно видеть на фиг.11, узлы 152 и 154 толкателей совершают возвратно-поступательные движения в вертикальном и горизонтальном направлениях соответственно с тем, чтобы складывать комплекты 24 в сложенные пакеты 26.

Возвратно-поступательные движения узлов толкателей 152 и 154 могут выполняться с помощью кулачков, гидравлических цилиндров или т.п. В предпочтительном варианте воплощения их возвратно-поступательные движения выполняются с помощью соответствующих пневматических цилиндров 160 и 162. Каждый узел 152 или 154 толкателя имеет плоскую пластину толкателя 164 или 166, присоединенную к концу стержня соответствующего цилиндра 160 или 162. Каждая пластина 164 или 166 толкателя должна иметь, по меньшей мере, такую же ширину, как ширина пакета 25. На свободном конце каждой из пластин 164,166 толкателя формируется продольные щели 168, 170, предназначение которых станет очевидным из нижеследующего описания. Направляющая кромка каждой из пластин 164 и 166 толкателя предпочтительно выполнена клиновидной или имеет некоторый радиус закругления, чтобы уменьшить давление, прилагаемое на пакеты 25 во время операции толкания и для предотвращения разрезания или разделения комплектов. Пластины 164, 166 толкателя также должны быть сформированы из материала с низким трением и/или обработаны силиконом или другим уменьшающим трение веществом для облегчения складывания комплекта.

Направляющие устанавливаются в двухэтапный складывающий агрегат 108 для направления движения пакетов 25 через узлы 152 и 154 толкателей и для участия в операции складывания. Эти направляющие включают первую и вторую стационарные направляющие 172 и 174 и первую и вторую поворотные направляющие 176 и 178. Первая стационарная направляющая 172 содержит изогнутую пластину, которая имеет горизонтальное плечо, расположенное на некотором расстоянии поверх выпускного конца загрузочного конвейера 150 и вертикальное плечо, которое проходит по направлению вверх от разгрузочного конца загрузочного конвейера 150. Вторая стационарная направляющая 174 содержит С-образную раму, представляющую углубление 182 (фиг.12-15), которое обращено к разгрузочному концу загрузочного конвейера 150 с коротким разрывом между ними достаточной величины, чтобы в него могла входить пластина 164 толкателя. Направляющие кромки подаваемых пакетов входят в углубление 182 с тем, чтобы предотвратить проскок ими узла 152 толкателя. Первая поворотная направляющая 176 содержит изогнутую пластину 184, которая расположена на некотором расстоянии от первой стационарной направляющей 172 таким образом, что между ними формируется принимающий комплект промежуток. Пластина 184, как можно видеть на фигуре, изгибается по направлению вверх и влево и поворачивается вместе с поворотной шпилькой 186 из в общем вертикальной ориентации (фиг.11 и 12) в положение, в котором ее верхний конец располагается в непосредственной близости ко входу разгрузочного конвейера 158 (фиг.15). Вторая поворотная направляющая 178 имеет С-образную раму 188, в которой выполнено углубление 190 (фиг. 12-13 и 15) и которая поворачивается вместе с поворотной шпилькой 192 из по существу вертикальной ориентации (фиг.11 и 12) в положение, в котором ее нижний конец располагается в непосредственной близости ко входу разгрузочного конвейера 158 (фиг.15).

Как лучше всего видно на фиг.14, аппликатор 156 клея устанавливается на поперечной центральной части вертикального плеча первой стационарной направляющей 172 так, что он может выдавливать клей через отверстие 180 в направляющей 172, через щель 168 пластины 164 толкателя на пакет 25, который переносится пластиной 164 толкателя. Однако этот апликатор 156 может быть заменен на устройство нанесения ленты или на некоторые другие подходящие структуры.

Далее на фиг.11 разгрузочный конвейер 158 сформирован в виде пары расположенных на некотором расстоянии друг от друга непрерывных ленточных конвейеров 200 и 202. Конвейеры 200 и 202 переносят сложенные пакеты 26 от узлов 152 и 154 толкателей, одновременно сжимая сложенные пакеты 26 в зажиме 204, который сформирован между двумя конвейерами 200 и 202, с тем, чтобы уменьшить их общую толщину и прижать приклеенные отвороты 68 и 70 каждого сложенного пакета 26 с образованием герметично закрытого соединения в местах расположения клеящих участков 72. Нижний конвейер 202 включает наклоненную по направлению вверх входную секцию 206, в которую поступают сложенные пакеты 26 из узла 154 толкателя и которая подает сложенные пакеты 26 в зажим 204.

Сложенные пакеты 26 формируются в двухэтапном складывающем агрегате 108 следующим образом: на фиг. 12 видно, как пакеты 25 подаются в двухэтапный складывающий агрегат 108 из загрузочного конвейера 150 так, что их продольные швы (сформированные накладывающимися друг на друга частями боковых отворотов 56 и 58) расположены по направлению вниз. По мере того, как пакет 25 входит в двухэтапный складывающий агрегат 108, пластина 164 толкателя первого узла 152 толкателя перемещается по направлению вверх с помощью пневматического цилиндра 160 таким образом, что она захватывает пакет 25 вблизи к поперечной линии 62 сгиба. Продолжающееся движение по направлению вверх пластины 164 толкателя поднимает пакет 25 с плоскости загрузочного конвейера 150 так, что пакет 25 проталкивается между изогнутыми направляющими 172 и 176, как показано на фиг.13, с помощью чего частично сгибается первый продольный отворот 68 в центральной части 66. В этот момент включается аппликаторр 156 клея, как показано на фиг.14, чтобы напылить участок 72 клея (фиг. 4 и 5) через щель 168 в первой пластине 164 толкателя на конец второго продольного отворота 70. Продолжающееся движение по направлению вверх первой пластины 164 толкателя заталкивает часть пакета 25, содержащую соединенные центральную часть 66 и первый продольный отворот 68, в углубление 190 второй поворотной направляющей 178, как показано на фиг.13 и 14. Перемещение частично сложенного пакета 25, имеющего теперь U-образную форму, в углубление 190 дополнительно складывает первый продольный отворот 68 поверх центральной части 66 и первой пластины 164 толкателя.

Затем движение первого узла 152 толкателя выполняется в обратном направлении для извлечения первой пластины 164 толкателя из углубления 190, и второй узел 154 толкателя вытягивается, чтобы переместить вторую пластину 166 толкателя по направлению ко второй поворотной направляющей 178. Контакт типа биметалл между пластиной 166 толкателя и направляющей 178 может быть устранен с помощью механического соединения поворотной шпильки 192 с узлом 154 толкателя с помощью поворотного соединения кулачка или аналогичного механизма (не показан). Направляющая 178 при этом будет поворачиваться без контакта с пластиной 166 толкателя.

По мере того, как пластина 166 толкателя продолжает вытягиваться, она движется вдоль направляющей 178 и входит в контакт с пакетом 25 в месте, расположенном вблизи к поперечной линии 64 сгиба между центральной частью 66 и вторым отворотом 70, как показано на фиг.15. Продолжающееся движение пластины 166 толкателя выталкивает пакет 25 из углубления 190 в направлении разгрузочного конвейера 158. Во время этого движения второй продольный отворот 70 пакета 25 входит в соединение с первой поворотной направляющей 176 и начинает складываться вокруг первого продольного отворота 68 (таким образом, формируется сложенный пакет 26), при этом вынуждая направляющую 176 поворачиваться в положение, изображенное на фиг. 15. Щель 170 во второй пластине 166 толкателя в этот момент совмещается с клеящим участком 72 на втором отвороте 70 так, что пластина 166 толкателя не загрязняет клеящий участок 72. Дальнейшее движение пластины толкателя выталкивает сложенный пакет 26 на наклонную по направлению вверх входную секцию 206 нижней ленты 202 разгрузочного конвейера 158 так, что второй продольный отворот 70 сложенного пакета 26 дополнительно изгибается поверх первого продольного отворота 68. Разгрузочный конвейер 158 затем переносит сложенный пакет 26 от второго узла 154 толкателя в зону 204 зажима, где сложенный пакет 26 сжимается с тем, чтобы сформовать с компактными размерами и для фиксации клеящего участка 72, чувствительного к давлению. Разгрузочный конвейер 158 затем переносит готовые сложенные пакеты 26 из системы 100 для дальнейших действий, таких как упаковка в картонные коробки или ящики.

На фиг.16-24 изображена заворачивающая/складывающая система 300, которая сконструирована в соответствии с другим вариантом воплощения настоящего изобретения и которая формирует комплекты 24 из гигиенических прокладок 20 и оберток 22, заворачивает указанные комплекты 24 для формирования пакетов 25, и три раза складывает в поперечном направлении пакеты 25 так, что формируются е-образные сложенные пакеты 26. Как и в варианте воплощения, изображенном на фиг. 11-15, все три операции выполняются в процессе в поточной линии, без прерывания перемещения комплекта и без изменения направления его перемещения на противоположное.

Рассмотрим сначала фиг.16, на которой заворачивающая/складывающая система 300 включает следующие основные компоненты: устройство для формирования комплекта 302, устройство продольного складывания 304, запечатывающий и разрезающий механизм 306 и складывающую втрое систему 308. Другие компоненты, кроме складывающей втрое системы 308, являются идентичными или аналогичными компонентам или аналогичным компонентам по варианту воплощения, изображенному на фиг.11 -15, и будут описаны только кратко и, прежде всего, на примере их функционирования.

Далее на фиг.16 устройство для формирования комплекта 302 принимает предварительно сформированные прокладки 20 и непрерывный лист материала 22' обертки и накладывает полоски для приклеивания к одежде на непрерывный лист материала 22' обертки для формирования комплектов 24, соединенных один с другим. Прокладка 20 затем располагается на непрерывном листе материала 22' обертки, и два элемента 22' и 20 скрепляются вместе с помощью клея 46, 48 и 50 для приклеивания к одежде. Прокладки 20 и непрерывный лист материала 22' обертки подаются в формирователь комплектов 302 сверху и снизу соответственно с помощью первого и второго конвейеров 310 и 312. Первый конвейер 310 может представлять собой вакуумный конвейер 310, имеющий направленную вниз подающую поверхность. Второй конвейер 312 может представлять собой ленточный конвейер с роликовым приводом, расположенный ниже разгрузочного конца первого конвейера 310 и имеющий расположенную по направлению вверх подающую поверхность. Стандартный аппликатор 314 клея наносит первую, вторую и третью полоски 46, 48 и 50 клея для приклеивания к одежде на непрерывный лист материала 22' обертки по мере того, как непрерывный лист материала 22' обертки подается в устройство для формирования комплектов 302 с помощью второго конвейера 312. В качестве альтернативы полоски 46, 48 и 50 для приклеивания могут наноситься на прокладки 20. Скорости конвейеров 310 и 312 координируются известным способом так, что первая, вторая и третья полоски 46, 48 и 50 для приклеивания к одежде устанавливаются в надлежащих местах соответствующих прокладок 20. Формирование комплектов завершается с помощью обычного прижимного ролика 316, который прижимает прокладки 20 к непрерывному листу материала 22' обертки с тем, чтобы зафиксировать чувствительные к давлению полоски 46, 48 и 50 для приклеивания к одежде. Как описано выше в отношении варианта воплощения, изображенного на фиг.11-15, ориентация формирователя комплектов 302 может быть противоположной так, что прокладки 20 подаются в указанный формирователь 302 снизу и так, что непрерывный лист материала 22' обертки будет подаваться в формирователь комплектов 302 сверху. В этом случае вакуумный конвейер 310 будет заменен на обычный ленточный конвейер и т.п.

Далее на фиг. 16 устройство 304 продольного складывания складывает боковые отвороты 56 и 58 непрерывного листа материала 22' обертки поверх верхнего листа 36 прокладок. Устройство для продольного складывания 304 включает аппликатор 324 нанесения клея и складывающий лемех, расположенный поверх разгрузочной части конвейера 312. Лемех включает пару изогнутых отклоняющих пластин 326 и 328 лемеха, которые захватывают и складывают поперечно расположенные друг напротив друга кромки непрерывного листа материала 22' обертки. А именно по мере того, как непрерывный лист материала 22' обертки подается по направлению влево, как изображено на фигурах, отклоняющие пластины 326 и 328 лемеха захватывают боковые кромки непрерывного листа материала 22' обертки, формируя боковые отвороты 56 и 58 и складывая их в продольном направлении вдоль линий 52 и 54 сгиба, как можно видеть на фиг.2 и 4, для создания пакета 25, как описано выше. Отклоняющие пластины 326 и 328 лемеха расположены на некотором расстоянии друг от друга в направлении перемещения листа так, что два боковых отворота 56 и 58 складываются, не мешая друг другу, то есть так, что они складываются один на другой, формируя шов в непосредственной близости к продольной центральной Х - Х сборок 24 (фиг. 3). Аппликатор 324 нанесения клея наносит вышеописанные легко отделяемые полоски 60 клея на перекрывающуюся область или область шва первого отворота 56, и расположенный напротив второй отворот 58 прижимается второй отклоняющей пластиной 328 лемеха, создавая герметизирующий контакт с клеящими полосками 60. Трехмерные вакуумные конвейеры могут использоваться совместно с отклоняющими пластинами 326 и 328 лемеха. Эти конвейеры будут следовать контуру отклоняющих пластин 326 и 328 лемеха так, что боковые отвороты 56 и 58 будут передвигаться между конвейерами и отклоняющими пластинами 326 и 328 лемеха, направляясь конвейерами. Такие конвейеры усложняют процесс, но улучшают надежность процесса и позволяют получить большую производительность.

Далее на фиг.16 изделие, выходящее из устройства 304 продольного складывания, состоит из непрерывной последовательности пакетов 25, присоединенных один к другому своими концами. Запечатывающие и разрезающие механизмы 306 затем разрезают непрерывный лист материала 22' обертки между расположенными рядом друг с другом пакетами для формирования отдельных пакетов 25 и запечатывают концы 69 и 71 этих пакетов 25 для того, чтобы полностью закрыть прокладки 20 в пакетах 25, как сосиски. Запечатывающий и разрезающий механизмы 304 включает пару расположенных на некотором расстоянии друг от друга верхнего и нижнего запечатывающего/разрезающего роликов 336, 338. Нижний ролик 338 имеет множество расположенных на некотором расстоянии друг от друга по окружности "обжимов", каждый из которых имеет проходящие вдоль оси центральные аппликаторы клея. По мере того, как каждый из обжимов вращается в контакте с непрерывным листом материала 22' обертки, непрерывный лист материала 22' обертки разрезается обжимом, при этом устройство нанесения клея создает тепловое соединение или другим способом запечатывает концы 69 и 71 разделенных теперь и расположенных рядом друг с другом пакетов 25, в то время как обжим и уплотнительный ролик 336 сжимают запечатанные концы 69 и 71 пакета. При этом формируются отдельно завернутые и запечатанные пакеты 25.

Как и в варианте воплощения, изображенном на фиг.11-15, если прокладки 20 подаются в систему 300 снизу, а не сверху, расположенная далее по ходу процесса часть изображенного конвейера 312 должна быть заменена вакуумным слоем, расположенным поверх пакетов 25, и устройство 304 продольного складывания будет помещена ниже вакуумной коробки.

Складывающая втрое система 308 складывает втрое пакет 25 для формирования законченных е-образных сложенных пакетов 26. Далее на фиг.16 складывающая втрое система 308 включает первый или загрузочный конвейер 350 и включенную в поточную линию складывающий втрое узел 400 и второй или разгрузочный конвейер 358.

Далее на фиг. 16 загрузочный конвейер 350 и разгрузочный конвейер 358 передают отдельно завернутые, но еще не сложенные пакеты 25, во включенную в поточную линию складывающего втрое узла 400 и передают сложенные сложенные пакеты 26 во включенное в поточную линию складывающее втрое устройство. Скорости конвейеров 350 и 358 контролируются таким образом, чтобы они соответствовали скорости включенной в поточную линию складывающему втрое устройству 400. Аппликатор 356 клея располагается поверх загрузочного конвейера 350 так, что он может напылять полоску или участок 72 клея на каждый из пакетов 25 для последующего соединения первого и второго продольных отворотов 68 и 70 друг с другом. Разгрузочный конвейер 358 сформирован из пары расположенных на некотором расстоянии друг от друга непрерывных ленточных конвейеров 500 и 502. Ленточные конвейеры 500 и 502 переносят сложенные пакеты 26 от включенной в поточную линию складывающего втрое устройства 400, одновременно сжимая сложенные пакеты 26 в зажиме 504, который сформирован между ними для уменьшения толщины каждого из сложенных пакетов, и для прижима склеенных продольных отворотов 68 и 70 каждого из сложенных пакетов 26 так, что образуется герметизирующее соединение в месте нанесения клеящего участка 72.

Далее на фиг.16 расположено включенное в в поточную линию складывающее втрое устройство 400, сконструированное таким образом, что оно складывает завернутые пакеты 25, формируя е-образные сложенные пакеты 26 по мере того, как пакеты 25 проходят через включенное в поточную линию складывающее втрое устройство 400 без прекращения подачи пакета или изменения направление его передвижения на противоположное. Включенное в поточную линию складывающее втрое устройство 400 включает структуру 402 держателя, которая определяет путь Тр перемещения для переноса пакетов 25 через включенное в поточную линию складывающее втрое устройство 400 и дополнительно включает множество складывающих втрое механизмов 404. Складывающие втрое механизмы 404 совместно удерживаются общей направляющей опорной дорожкой 406 и перемещаются, по меньшей мере, в общем параллельно пути переноса Тр с помощью замкнутого приводного элемента 408, и при этом направляются в своем движении, в общем вдоль пути Тр переноса с помощью направляющей дорожки 410. Каждый из складывающих втрое механизмов 404 по мере его передвижения, в общем вдоль пути Тр перемещения вращается с помощью замкнутых приводных элементов 408 так, что они складывают соответствующие пакеты 25 в е-образные сложенные пакеты 26.

На фиг.17 путь Тр перемещения проходит в вертикальной плоскости V, и каждый из складывающих втрое механизмов 404 расположен, по меньшей мере, в общем поперек по отношению к плоскости V. Опорная дорожка 406, замкнутый приводной элемент 408 и направляющая дорожка 410 проходят, по меньшей мере, в общем параллельно вертикальной плоскости V и в поперечном направлении по отношению к оси А вращения шпинделей 450 складывающих втрое механизмов 404. Направляющая дорожка 410 расположена между вертикальной плоскостью V и замкнутым приводящим элементом 408, и замкнутый приводящий элемент 408 расположен между направляющей дорожкой 410 и опорной дорожкой 406. По меньшей мере, два складывающих втрое механизма 404 располагаются на некотором расстоянии продольно вдоль непрерывного приводящего элемента 408 так, что за каждый оборот замкнутого приводящего элемента 408 может складываться более чем один пакет 25.

Далее на фиг.17 замкнутый приводящий элемент 408 может содержать любую структуру, способную перемещать по пути в виде непрерывной петли отдельные складывающие втрое механизмы 404 вокруг расположенного в поточной линии складывающего втрое устройства 400. В изображенном варианте воплощения замкнутый приводящий элемент 408 содержит пару расположенных на некотором расстоянии друг от друга замкнутых цепей 412 и 414. Цепи 412 и 414 приводятся на одном конце с помощью общей приводной оси 416 и соответствующих приводных звездочек 418 и 420 и поддерживаются на другом конце с помощью промежуточным вала 422 и соответствующих промежуточных звездочек 424 и 426.

На фиг. 18 поддерживающая пакет структура 402 имеет продольный зазор G между загрузочным конвейером 350 и разгрузочным конвейером 358 так, что она поддерживает пакеты 25 по мере того, как они передаются и складываются складывающим втрое механизмами 404. Поддерживающая структура 402 включает верхнюю изогнутую поверхность 430, вдоль которой скользят пакеты 25 и которая предпочтительно покрыта веществом, уменьшающим трение, таким как покрытие, наносимое плазменным напылением. Эта поверхность изогнута в вертикальной плоскости V так, что она позволяет выполнять вращение рабочих компонентов складывающих втрое механизмов 404 во время складывания пакета. Кривизна поверхности 430 будет зависеть частично от требуемого расположения поперечных линий 62 и 64 сгиба (фиг.4 и 5) вдоль продольной длины пакета 25. Чем более явно выражена кривизна, тем короче центральная продольная часть 66 сложенного пакета 26 и длиннее первый и второй продольные отвороты 68 и 70. Профиль изображенной поверхности 430, когда он применяется совместно с изображенным складывающим втрое механизмом 404 (как лучше всего видно на фиг. 19), приводит к формированию сложенного пакета, в котором каждый продольный отворот 68 и 70 имеет длину, которая составляет приблизительно 25-30% продольной длины пакета 25.

Далее на фиг. 18 опорная дорожка 406 может содержать любую структуру, способную поддерживать складывающий втрое механизм 404 и которая выполняет изменение подъема складывающих втрое механизмов 404 по мере их вращения вокруг складывающего втрое агрегата 400 с замкнутым приводным элементом 408. В изображенном варианте воплощения опорная дорожка 406 содержит металлическую пластину 432, имеющую щель или канал 434, сформированный в нем, который разделен на сегменты так, что формируются верхняя и нижняя части 436 и 438 (фиг. 19) и в котором передвигаются поддерживающие ролики 440 (фиг.18 и 19) складывающего втрое механизма 404. Ролик 440 каждого из складывающих втрое механизмов 404 передвигается в нижней части 438 щели во время операции складывания пакета и затем во время обратного движения складывающего втрое механизма передвигается вверх в наклонную часть 442 щели 434 так, что поднимает складывающий втрое механизм 404 над путем Тр переноса. Складывающий втрое механизм 404 затем возвращается в верхнюю часть 436 (фиг.16) щели и затем передвигается через в общем боковую Y-образную часть 444 щели 434 (фиг.18), которая соединяет верхнюю и нижнюю части 436 и 438, благодаря чему складывающий втрое механизм 404 опускается в путь Тр перемещения для приема другого пакета 25, который будет складываться втрое.

В частности, на фиг.19 можно видеть, что каждый из складывающих втрое механизмов 404 содержит шпиндель 450, на котором установлена рабочая компонента складывающего втрое механизма 404; соединительный узел 452, который поддерживает и приводит в движение шпиндель 450; и двигатель 454, который поддерживается на соединительном узле 452 и который приводит шпиндель 450 во вращение, одновременно позволяя выполнять движение шпинделя 450 в поперечном направлении по отношению к соединительному узлу 452. Соединительный узел 452 включает горизонтальную поддерживающую шпильку 456, которая проходит через блоки 458 и 460, которые, в свою очередь, прикреплены к приводным цепям 412 и 414. Один конец поддерживающей шпильки 456 соединен с вышеупомянутым роликом 440 держателя с помощью первого рычага 462, верхний конец которого шарнирно соединен с опорной осью 464 для опорного ролика 440 и нижний конец шарнирно соединен со шпилькой 456 держателя. Другой конец шпильки 456 держателя поддерживает двигатель 454 через второй рычаг 466, имеющий верхний край, соединенный с возможностью вращения со шпилькой 456 и нижний конец которого зафиксирован на рычаге 468 держателя для двигателя 454. Благодаря конфигурации опорной дорожки 406 и направляющей дорожки 410, угол между рычагами 462 (фиг.18) и 466 остается постоянным по мере того, как складывающий втрое механизм 404 вращается вокруг включенной в поточную линию складывающего втрое устройства 400 с помощью замкнутого приводного элемента 408.