Настоящее изобретение относится к способу печати на подложках.

Хорошо известна печать на материалах с использованием различных рисунков и цветов. Некоторые из этих материалов используют для изготовления украшений одежды, оконных штор, покрытий мебели, багажных крышек и т.п. Поскольку такие материалы при эксплуатации испытывают интенсивное воздействие, такое как растяжение, стирка, мойка и т.п., их выполняют из относительно прочного и долговечного материала, существенно не изнашиваемого в течение длительного времени.

К счастью, для печати типографской краской на этих прочных и долговечных материалах, их относительные толщина и/или плотность подходят для осуществления того способа печати, которым на них печатают цветные рисунки, узоры или т. п. В частности, здесь отсутствует проблема просачивания нанесенной типографской краски через материал, поскольку краска на этих материалах поглощается в пределах толщины самого материала.

Однако, при печати на материалах с пониженным удельным весом, т.е. материалах, обладающих уменьшенной толщиной и/или плотностью, начинают возникать серьезные проблемы. Поскольку материалы с низким удельным весом относительно тонки и по своей природе включают большое количество маленьких пор или меньшее количество больших пор, то любая типографская краска или краски, нанесенные при печати на такой материал, будут просачиваться через него, т.е. "пробивать" материал. При просачивании краски возникает проблема нарастания краски, например, на печатном цилиндре печатного устройства. Такое нарастание краски на печатном цилиндре ведет к плохому качеству печати на материале, просачиванию краски к изнанке материала и ухудшению эффективности рабочего цикла вследствие затрат времени на удаление наростов краски из печатного устройства.

Эта проблема становится еще более серьезной при высоких скоростях работы печатного оборудования с сопутствующим им ускорению нарастания краски, следовательно, увеличением времени, уходящего на остановку оборудования для удаления наростов краски. По мере увеличения времени остановок оборудования, возрастают потери материала и типографской краски, которые связаны с пуском оборудования.

Одна из попыток решения проблемы нарастания краски заключалась в использовании ракелей на печатном валке или т.п. Хотя ракели и удаляют наросты краски во время работы оборудования, следствием их применения является преждевременный износ поверхности цилиндра или валка, по которым движется материал. Это, в свою очередь, ведет к увеличению затрат, связанных с заменой преждевременно изношенного оборудования.

Другая попытка устранения нароста краски заключалась в использовании дополнительного слоя материала между изделием и печатными валками. Этот слой предназначен для собирания или поглощения просочившейся краски и ее отведения. Однако, это удорожает печать, так как либо этот слой должен заменяться на новый слой, либо его надо очищать от краски перед его повторным прохождением через печатное устройство.

Известен способ печати на подложке, заключающийся в непрерывном перемещении подложки с первой и второй печатными поверхностями к печатной станции, и печати в печатной станции, первого рисунка на первой печатной поверхности и второго рисунка на второй печатной поверхности (патент Франции N 2246, 393). Однако этому способу также присущи вышеуказанные недостатки предшествующего уровня техники.

Поэтому в основу создания настоящего изобретения положена задача разработки способа печати на подложке, предотвращающего просачивание краски через материал с одновременным предотвращением недостатков известных попыток сделать это.

Данная задача решается посредством способа печати на подложке, заключающегося в непрерывном перемещении подложки с первой и второй печатными поверхностями к печатной станции, и печати в печатной станции, первого рисунка на первой печатной поверхности и второго рисунка на второй печатной поверхности, в котором, согласно изобретению, перед печатью первого рисунка подложку складывают для образования ее лицевой поверхностью первой и второй печатных поверхностей и для образования ее внутренней поверхностью, противоположной лицевой поверхности подложки, первой и второй внутренних поверхностей, а после печати первого рисунка переворачивают первую и вторую печатные поверхности для печати второго рисунка.

Предпочтительно, сложение подложки включает сложение подложки вдвое и выравнивание ее боковых кромок.

Целесообразно, чтобы подложку развертывали после нанесения на нее печати.

Желательно, чтобы развернутую подложку разрезали.

Возможно, чтобы собирали типографскую краску, просочившуюся с одной из первой и второй печатных поверхностей на внутреннюю поверхность другой из первой и второй поверхностей.

Полезно, чтобы совмещали первый и второй рисунки.

Предпочтительно подложку сушат и охлаждают.

Целесообразно, чтобы печать осуществляли способами флексографической печати, ротационной глубокой печати, или краскоструйной печати.

Желательно, чтобы использовали подложку, имеющую удельный вес, равный или меньший, чем около 20 г/м2.

Возможно, чтобы осуществляли радиационное отверждение подложки.

Упомянутые и другие признаки, аспекты и преимущества настоящего изобретения будут более очевидными, а само изобретение более понятным из нижеследующего описания с ссылкой на приложенные чертежи, на которых:

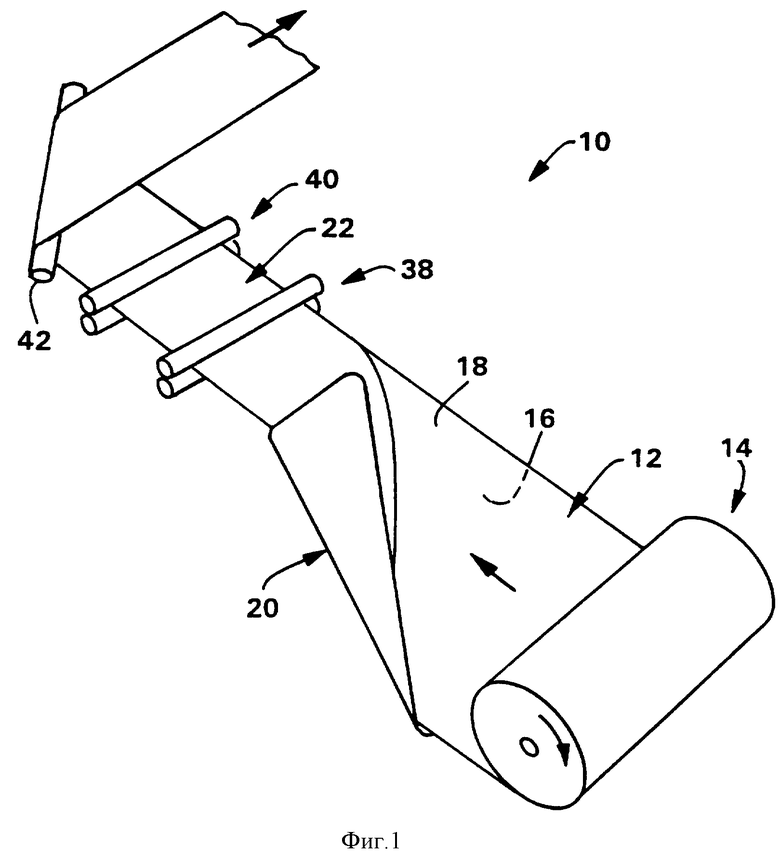

на фиг. 1 показана сложенная пополам непрерывно движущаяся подложка;

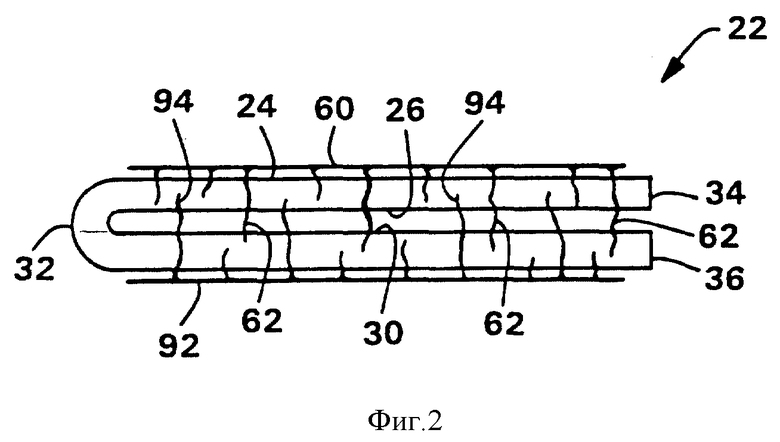

на фиг. 2 - поперечное сечение сложенной подложки по фиг. 1;

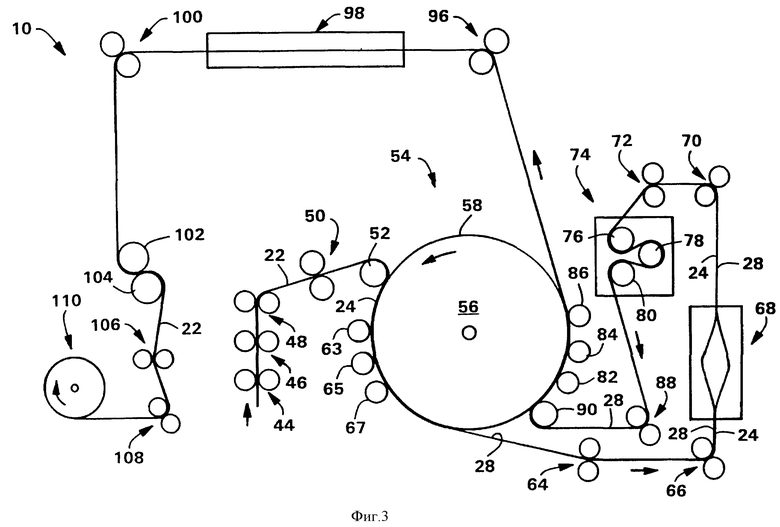

на фиг. 3 - схема устройства, работающего в соответствии с принципами настоящего изобретения;

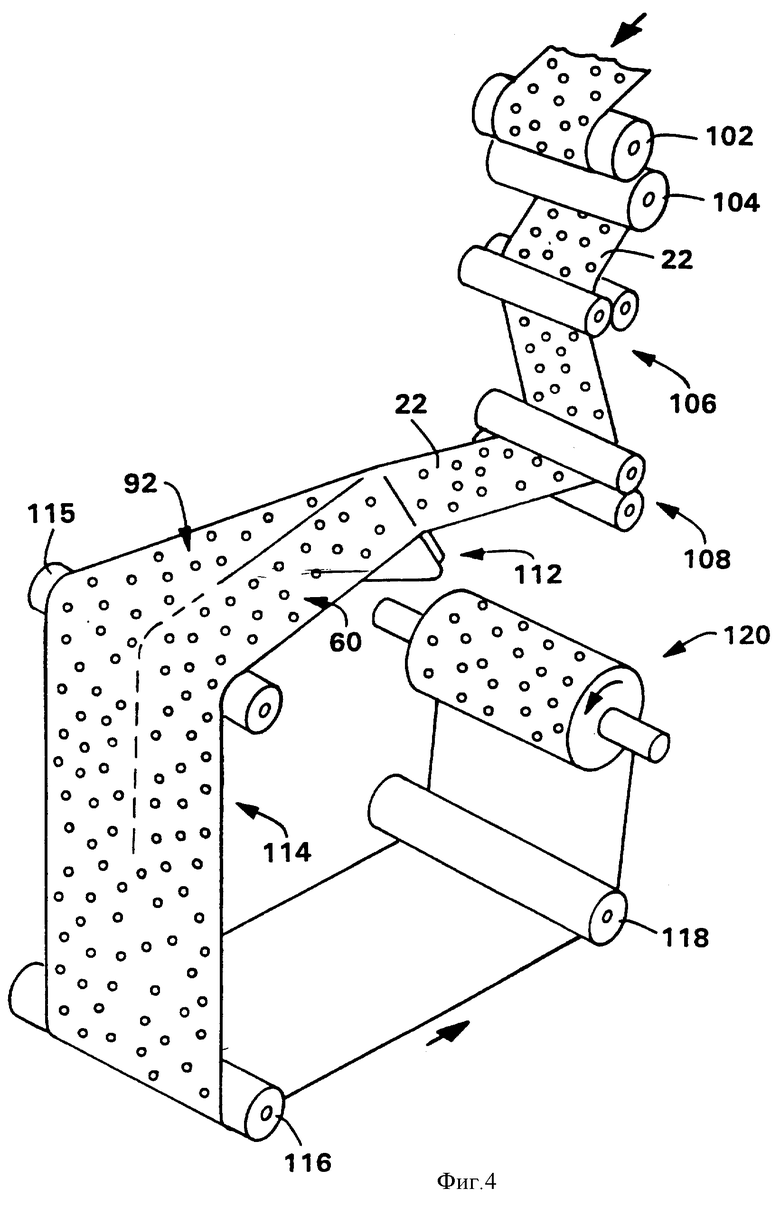

на фиг. 4 - устройство для развертывания сложенной подложки с нанесенной печатью, и

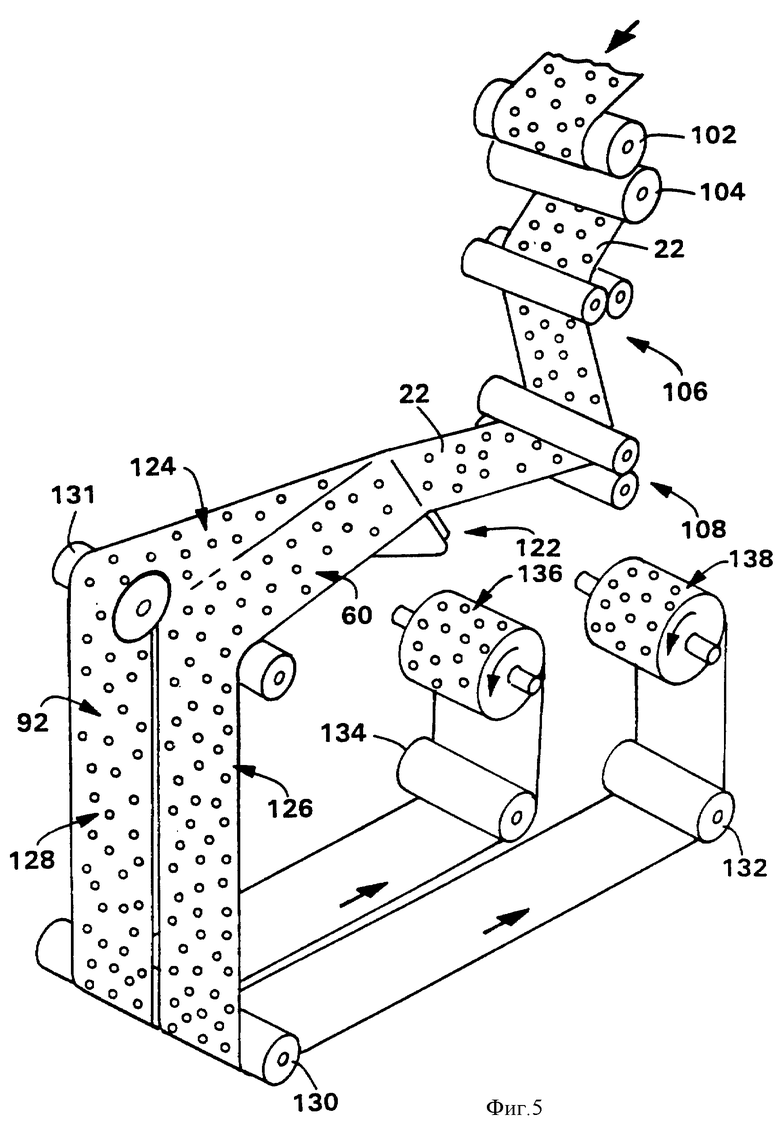

на фиг. 5 - устройство для разрезания развернутой подложки с нанесенной печатью.

При осуществлении многих известных способов печати на подложке часть краски, нанесенной на подложку, может проходить через нее и осаждаться на поверхности, например, печатного цилиндра. Здесь это явление обозначено термином "пробой или просачивание" и оно ведет к нарастанию краски на печатном цилиндре. Указанные просачивание и наросты красок ведут к ухудшению качества печати на подложке, проходу краски к изнанке подложки и снижению эффективности работы оборудования вследствие потерь времени, требуемого на удаление нароста. Кроме того, просачивание краски через подложку ведет к нежелательным графическим искажениям на подложке, таким как смазывание цветов, нечеткость рисунка, несовмещение изображения или т.п. Такие нежелательные искажения изображения неприятны потребителю и говорят ему о плохом качестве изделия и работы.

На фиг. 1 - 3 показано устройство 10, которое может работать, в соответствии с принципами настоящего изобретения, с целью нанесения печати на непрерывно движущуюся подложку 12 с низким удельным весом способом двусторонней печати, благодаря которому устраняется нарастание краски на печатном цилиндре. Термин "подложка" охватывает такие материалы как тканое и нетканое полотна, пористые пленки, проницаемые пленки, бумагу или составные материалы, содержащие комбинацию упомянутых материалов, причем этот термин не ограничивается этими материалами. Термин "низкий удельный вес" относится к подложке, которая по своей природе предрасположена к просачиванию через нее типографской краски, вызывающему ее наросты на печатных элементах устройства. Нетканая подложка рассматривается как подложка с низким удельным весом, когда ее удельный вес равен или меньше 20 грамм на квадратный метр (20 г/м2). Нетканая подложка с удельным весом большим около 20 г/м2 будет рассматриваться как подложка, имеющая высокий удельный вес.

Используемый здесь термин "рисунок" охватывает любой тип дизайна, метки, марки, фигуры идентификационного кода, графики, слова, изображения или т.п., при этом не ограничивается ими.

Настоящее изобретение предусматривает, желательно, использование флексографической печати, которая позволяет недорого и эффективно при высокой скорости и высоком качестве наносить печать на подложку. Способ печати согласно настоящему изобретению пригоден для печати на подложках с низким удельным весом, таких как нетканые полотна с низким удельным весом, обладающих значительной мягкостью. Флексография - это технология печати, предусматривающая использование эластичного вспученного каучука или фотополимерных пластин для нанесения рисунка на данную подложку. Эластичные пластины переносят обычно низковязкую типографскую краску непосредственно на подложку. Примерами соответствующих низковязких типографских красок являются краски, содержащие некаталитическую блочную уретановую смолу и растворительную смесь, содержащую до около 50% по объему ацетата до около 75% по объему гликолевого эфира. Растворительная смесь может также содержать до около 10% по объему спирта.

Соответствующие ацетаты включают этилацетат, н-пропилацетат, н-бутилацетат, изопропилацетат, изобутилацетат, бутилацетат и их смеси.

Соответствующие гликолевые эфиры включают этиленгликольмонопропиловый эфир, этиленгликольмонобутиловый эфир, диэтиленгликольмонометиловый эфир, диэтиленгликольмонопропиловый эфир, пропиленгликольмонометиловый эфир и их смеси.

Соответствующие спирты включают этиловый спирт, изопропиловый спирт, н-пропиловый спирт и их смеси.

Более подробное описание типографских красок, пригодных для использования в настоящем изобретении, содержится в заявке на патент США N 08/171 309, поданной 20 декабря 1993 г., которая включена в данное описание в качестве ссылки.

Для осуществления настоящего изобретения могут, желательно, использоваться различные машины для флексографической печати, две конструкции которых включают центральный печатный цилиндр и набор валков, соответственно.

Типы пластин, которые могут быть использованы во флексографической печати включают пластины, тождественные пластинам марок DuPont Cyrel® HL, PQS, HOS, PLS и LP, которые могут быть получены в промышленном масштабе от фирмы E. I. DuPont de Nemours and Company, Inc., г. Уилмингтон, штат Делавэр, США. Другие соответствующие пластины могут быть получены в промышленном масштабе от фирмы BASF, г. Клифтон, штат Нью-Джерси, США и от фирмы W.R. Groce and Company, г. Атланта, штат Джорджия, США.

Хотя в настоящем изобретении желательно использовать флексографическую печать, рассмотрено также применение других печатных устройств или их комбинаций. Такие другие печатные устройства выполняют трафаретную печать, ротационную глубокую печать, где используется гравированный печатный валок, и краскоструйную печать, где сопла выдувают капли типографской краски, которые селективно отражаются электростатическим зарядом, образуя требуемый рисунок на подложке. Желательно, чтобы краски, используемые в таких устройствах имели вязкость, равную или меньшую около 10 сантипуаз (10,2•10-2 кгс•с/м2).

Способ двусторонней печати на сложенной подложке, согласно настоящему изобретению, представляет собой способ, с помощью которого непрерывно осуществляется печать на подложках низкого удельного веса. Один из признаков настоящего изобретения заключается в том, что при осуществлении двусторонней печати используется только одна подложка, которая одновременно служит в качестве его собственного "дублирующего" материала, благодаря чему, по существу, устраняется нарастание краски на печатное устройство. Путем устранения наростов краски настоящее изобретение улучшает качество напечатанного рисунка и снижает стоимость производства изделий с печатью.

Показанное на фиг. 1 печатающее устройство 10 обеспечивает непрерывное перемещение подложки 12 во всю ее ширину, т.е. не в сложенном состоянии, с рулона 14. Подложка 12 включает печатную поверхность 16 и противоположную внутреннюю поверхность 18. С рулона 14 подложка 12 перемещается к сгибателю 20, который складывает подложку 12 вдвое и образует, таким образом, сложенную подложку 22, ширина которой в два раза меньше ширины подложки 12.

На фиг. 2 видно, что сложенная подложка 22 содержит первую печатную поверхность 24, первую внутреннюю поверхность 26, вторую печатную поверхность 28 и вторую внутреннюю поверхность 30. При сложении подложки 12 образуется также согнутый участок 32, первая боковая кромка 34 и вторая боковая кромка 36, которые могут быть выровнены по отношению друг к другу сгибателем 20.

Как показано на фиг. 1 и 3, после сгибателя 20 сложенная вдвое уменьшенная по ширине подложка 22 проходит через пары направляющих валков 38 и 40 (фиг. 1) к поворачивающему стержню 42, который меняет направление движения подложки 22, направляя ее к трем парам направляющих валков 44, 46, 48 (фиг. 3). После валков 48 подложка 22 перемещается к направляющей секции 50, которая обеспечивает требуемое боковое выравнивание подложки 22 по отношению к станции 54 печати и, особенно, по отношению к вращающемуся центральному печатному цилиндру 56. Прижимной валок 52 удерживает подложку 22 в контакте с наружной периферийной поверхностью 58 вращающегося центрального печатного цилиндра 56.

После прижимного валка 52 подложка 22 транспортируется центральным печатным цилиндром 56, который может вращаться любым известным в технике способом, к передним печатным цилиндрам 63, 65, 67, которые краской печатают на первой поверхности 24 (фиг. 2 - 3) подложки первый рисунок 60 (фиг. 2). Как показано на фиг. 3, в то время, как первая поверхность 24 подложки уже имеет отпечатанный на ней первый рисунок 60, вторая печатная поверхность 28 находится в контакте с поверхностью 58 центрального печатного цилиндра 56.

Как видно, главным образом, из фиг. 2, при печати первого рисунка 60 на первой поверхности 24, некоторая часть краски будет продолжать проходить через первую внутреннюю поверхность 26 подложки. Эта часть краски будет затем контактировать со второй внутренней поверхностью 30, собираясь на ней или поглощаясь ею. Краска, прошедшая через первую внутреннюю поверхность 26 и попавшая на вторую внутреннюю поверхность 30, названа здесь пробоем 62 краски. Хотя на фиг. 2 первая и вторая внутренние поверхности 26 и 30, соответственно, показаны на расстоянии друг от друга, фактически они находятся в контакте друг с другом. Такое дистанционное расположение этих поверхностей показано на фиг. 2 в иллюстративных и пояснительных целях.

Хотя на фиг. 3 показаны три передних печатных цилиндра 63, 65, 67 для печати желаемого рисунка на первой поверхности 24 подложки, может быть использовано большее или меньшее количество печатных цилиндров. После прохождения передних печатных цилиндров 63, 65, 67 подложка 22 проходит через направляющие валки 64, 66, которые направляют его к станции 68 поворота, где подложка 22 переворачивается для расположения второй поверхности 28 в положение последующей печати. После станции 68 поворота подложка 22 проходит через направляющие валки 70 и 72, которые направляют ее в секцию 74 валковой коррекции подложки. Одна такая секция 74 может быть в промышленном масштабе получена от фирмы Hurletron Inc., г. Данвилл, штат Иллинойс, США. Назначение направляющих валков здесь, как и везде, - поддерживать требуемую скорость перемещения и натяжение подложки 22 и поддерживать требуемую траекторию движения подложки 22 через устройство 10.

Секция 74 валковой коррекции и ряды корректирующих валков 76, 78, 80 совмещают любое просачивание краски рисунка 60 через первую внутреннюю поверхность 26 с последующим просачиванием краски рисунка, подлежащего печати, задними печатными цилиндрами 82, 84, 86 на второй печатной поверхности 28. Работа и функции корректирующих валковых секций 74 хорошо известны в технике печати.

Из секции 74 подложка 22 продолжает двигаться через направляющие валки 88 и затем проходит к прижимному валку 90, который прижимает подложку 22 к поверхности 58 центрального печатного цилиндра 56.

Далее, задние печатные цилиндры 82, 84, 86 наносят второй рисунок 92 (фиг. 2) на вторую печатную поверхность 28. Любая краска, которая просачивается через вторую внутреннюю поверхность 30, собирается на первой внутренней поверхности 26 или поглощается ею. Такая краска, прошедшая через вторую внутреннюю поверхность 30 названа здесь вторым пробоем 94 краски (фиг. 2).

Таким образом, как выше описано, краска, прошедшая через подложку 22 при печати, собирается или поглощается другой сложенной половиной подложки. Таким образом, в отличие от известных, описанных выше способов печати, в настоящем случае устраняется нарастание краски на поверхности 58 центрального печатного цилиндра 56. Как указывалось ранее, это является важным фактором, способствующим поддержанию высокого качества печати и сводящим до минимума затраты на печать.

После прохода через станцию 54 печати подложка 22 продолжает двигаться через направляющие валки 96 к каналу 98. В этом канале подложка 22 подвергается действию высокой температуры и воздушного потока для сушки самой подложки и нанесенной на нее краски.

Альтернативно, канал 98 может представлять собой узел радиационного отверждения, используемый для красок, отверждаемых таким способом. Примерами способов радиационного отверждения являются ультрафиолетовое излучение, направленное излучение электронов, инфракрасное излучение или т.п.

После прохождения канала подложка 22 продолжает проходить через направляющие валки 100 к паре охлаждающих валков 102, 104, которые охлаждают подложку до окружающей температуры.

Затем подложка 22 проходит через направляющие валки 106 и 108 и наматывается в рулон 110 для последующей транспортировки и обработки.

В зависимости от краски, используемой для печати рисунка и материала подложки 22, пробой 62, 94 краски (фиг. 2) может или не может быть видимым невооруженным глазом. Если, например, пробой 62 будет визуально наблюдаться на второй печатной поверхности 28, секция 74 коррекции (фиг. З) будет совмещать пробой при печати второго рисунка 92 задними почетными цилиндрами 82, 84, 86 (фиг. 3). Геометрия одного рисунка по его цвету или цветам согласовывается с геометрией другого рисунка напечатанного другим комплектом печатных цилиндров. С помощью указанного совмещения рисунков сохраняется чистота и резкость рисунков и устраняются тени изображения на неотпечатанных участках.

Настоящее изобретение позволяет устройству 10 работать в диапазоне оптимальных скоростей, желательно в пределах между приблизительно от 2,5 до 10,2 м/с (приблизительно от 500 до 2000 футов в минуту) в течение продолжительного времени, так как устройство не останавливается для удаления наростов краски. Далее, настоящее изобретение позволяет получить оптимальное значение натяжения подложки, поскольку сложенная подложка менее растяжима, чем несложенная. Желаемый диапазон значений натяжения составляет приблизительно от 0,14 до 2,6 N на линейный сантиметр (приблизительно от 0,08 до 1,5 фунта на линейный дюйм), где N - ньютон, равен 0,102 кгс. Натяжение может регулироваться подвижными, прыгающими валками с электропневматическим приводом или преобразовательными валками с обратной связью с устройствами регулирования скорости, хорошо известными в технике (не показаны).

На фиг. 4 показаны альтернативные устройство и способ намотки подложки 22 с нанесенной печатью. После прохождения подложкой 22 направляющих валков 108 подложка 22 направляется к разгибателю 112, который развертывает сложенную подложку 22 в несложенное состояние, т.е. подложка 114 в полную ширину, с отпечатанными первым и вторым рисунками 60, 92, соответственно. Затем подложка 114 проходит по направляющим валкам 115, 116 и 118 и наматывается по всей ширине в рулон 120.

На фиг. 5 показаны другое устройство и способ, согласно которому подложка 22 проходит через направляющие валки 108 к разгибателю 122, который развертывает ее, после чего подложка 22 перемещается к вращающемуся ножу 124, который разрезает ее на стержне 131. Затем первая разрезанная подложка 126 проходит по направляющему валку 130 и направляющему валку 132 для намотки в первый рулон 138. Подобным образом, вторая разрезанная подложка 128 проходит по направляющему валку 130 и направляющему валку 134 для намотки во второй рулон 136.

Как указывалось выше, подложка может включать тканое или нетканое полотно и, предпочтительно, представлять собой полотно на основе полиолефина. Полотна на основе полиолефина могут включать (не ограничиваясь этими материалами) тканые материалы, нетканые материалы, трикотажные и пористые пленки, в которых применяются полимеры на основе полиолефинов. Примерами таких полиолефинов являются полипропилен и полиэтилен, включающий полиэтилен низкой и высокой плотности, а также линейный полиэтилен низкой плотности. Следует понимать, однако, что настоящее изобретение не ограничивается указанными типами полиолефинов и охватывает все типы полимеров, сополимеров и натуральных волокон. В случаях применения тканого материала эти материалы могут быть превращены в непрерывные волокна, которые, в свою очередь ткутся в ткань. В случаях применения нетканых материалов волокна могут быть длинными, обычно, непрерывными волокнами, такими как формованные волокна или они могут быть более короткими волокнами штапельной длины, широко используемыми в кардных полотнах. Требуемое полотно может быть также выполнено из выдуваемых в расплавленном состоянии волокон. Такие полимеры или сополимеры могут также экструдироваться, отливаться или выдуваться в пленки. Другие нетканые материалы, пригодные для использования в настоящем изобретении, включают полотна из волокон воздушного способа прядения, мокрого способа прядения, способа прядения из раствора, и т.п.

Используемые, в соответствии с настоящим изобретением, волокна могут быть "неизвитыми" волокнами в том смысле, что они содержат везде ту же общую полимерную или сополимерную композицию. Волокна могут быть также многополимерными или многокомпонентными волокнами, такими как двухкомпонентные волокна, в которых, по меньшей мере, один компонент является полиолефином, такими как волокно с полиолефиновой оболочкой и полипропиленовым ядром или с полиэтиленовой оболочкой и полиэфирным ядром. Кроме волокон типа "оболочка-ядро" для изобретения подходят волокна с поперечными сечениями типа "бок о бок", "море с островами" и эксцентричные конфигурации волокон. Кроме этого, могут использоваться волокна с некруглыми поперечными сечениями, такими как сечения в виде "Y" и "X".

Волокна и/или полотна могут содержать другие компоненты и/или иначе могут быть обработаны. Например, при получении волокон или полотен могут применяться клеи, воска, модификаторы текучести, вещества для улучшения технологических свойств и другие добавки. Кроме этого, в волокна с целью изменения их цвета могут добавляться пигменты, а для придания волокнам или полотнам эластичности в их композиции могут вводиться другие добавки. Наконец, для получения нетканых или тканых полотен, пригодных для использования в настоящем изобретении, могут формироваться смеси разных волокон так же, как и смеси неизвитых и двухкомпонентных волокон.

Подложка с нанесенной печатью может использоваться самостоятельно или в многослойной форме, такой как ламинат, состоящий из одной или более пленок и/или тканых, и/или нетканых слоев. Примеры таких многослойных форм включают ламинаты типа пленка/нетканый слой или ламинаты типа нетканый слой/нетканый слой, такие как трехслойные ламинаты типа формованный слой/выдувной слой из расплава/формованный слой. Путем использования таких многослойных форм ламинату может придаваться множество различных свойств, включая газопроницаемость и/или влагонепроницаемость.

При получении нетканого полотна, такого как полотна из полиолефиновых волокон, размер волокна и удельный вес материала могут меняться в зависимости от назначения. В средствах личной гигиены и в медицинских изделиях типичные размеры волокна составляют приблизительно от 0,01 до 1,1 текс (от 0,1 до 10 денье).

Хотя настоящее изобретение было описано на примере варианта его предпочтительного осуществления, понятно, что оно может быть модифицировано. Настоящая заявка предназначена для защиты любых изменений, эквивалентов, применений или модификаций изобретения в соответствии с его общими принципами, включая такие отклонения от изобретения, которые появляются или могут появиться посредством деятельности среднего в данной области техники специалиста, и те отклонения, которые находятся в пределах объема патентных притязаний прилагаемых пунктов формулы.

Изобретение относится к печати на подложке с низким удельным весом. Способ заключается в том, что подложку складывают с образованием двух печатных поверхностей. Затем сложенная поверхность проходит через станцию печати, где на одну ее печатную поверхность краской наносят рисунок, после чего подложку переворачивают и на ее вторую печатную поверхность наносят второй рисунок. Любое количество краски, прошедшее через одну из печатных поверхностей, собирается на другой поверхности подложки с нанесенной печатью. Указанные признаки позволяют предотвратить просачивание краски через материал. 11 з.п. ф-лы, 5 ил.

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2003 |

|

RU2246393C1 |

| ФУНГИЦИД | 0 |

|

SU379069A1 |

| DE 4211638 A1, 14.10.93 | |||

| Печатно-лакировальная линия | 1981 |

|

SU1020255A1 |

Авторы

Даты

1999-09-10—Публикация

1995-11-20—Подача