Изобретение относится к объемным машинам и может быть использовано в качестве гидромоторов и гидронасосов, а также для измерения расхода жидкостей или газов.

Известна роликолопастная гидромашина, содержащая рабочую камеру, включающую корпусные детали, в расточках которых размещены с образованием большой и малой межроликовых камер ротор с лопастями и ролики-разделители, соединенные друг с другом посредством синхронизирующих шестерен, причем в корпусных деталях выполнены каналы подвода и отвода рабочей среды (RU 2109141 С1, 20.04.1998. F 01 C 1/14).

Выполнение целиковых корпусных деталей не позволяет достичь высоких уровней рабочего давления, высоких КПД и надежности, малого уровня утечек, малой материалоемкости, т.к. при изменениях давления и температуры происходит нежелательная деформация этих силовых деталей, что приводит к ухудшению технических характеристик машины в целом. Кроме того, в этих машинах отсутствуют элементы, защищающие от перегрузок.

Технической задачей изобретения является устранение указанных выше недостатков, а именно снижение металлоемкости (массы изделия на 1 кВт мощности), уменьшение гидравлических потерь, повышение КПД и надежности, устранение нежелательных деформаций силовых деталей, снижение шума и вибрации, предохранение от перегрузок.

Поставленная задача достигается тем, что в роликолопастной машине, содержащей рабочую камеру, включающую корпусные детали, в расточках которых размещены с образованием большой и малой межроликовых камер ротор с лопастями и ролики-разделители, соединенные друг с другом посредством синхронизирующих шестерен, причем в корпусных деталях выполнены каналы подвода и отвода рабочей среды, рабочая камера снабжена бандажом, охватывающим ее по периферии, выполненным в виде распределительного узла с каналами подвода и отвода рабочей среды, которые соединены соответственно с каналами подвода и отвода, выполненными в корпусных деталях, и с каналами гидравлической или газовой разгрузки ротора и роликов-разделителей, причем распределительный узел напрессован на одну или несколько корпусных деталей или посажен по цилиндрической посадке с диаметральным зазором.

Кроме того, большие межроликовые камеры и малые межроликовые камеры могут быть соответственно соединены между собой посредством каналов, причем эти каналы могут быть выполнены в распределительном узле и корпусных деталях.

Такое выполнение позволяет получить гидромашину с высоким КПД, повысить уровень рабочего давления, надежность, упростить конструкцию и снизить ее массу, упростить технологию изготовления и предохранить конструкцию от перегрузок, а при использовании ее в качестве счетчика-расходомера позволяет получить в широком диапазоне изменения расходов высокую точность измерения и высокий уровень рабочего давления.

Далее изобретение поясняется описанием примера его выполнения и сопровождающими чертежами.

На фиг.1 изображена роликолопастная машина, поперечный и продольный разрезы.

На фиг. 2 и 3 представлены различные схемы РЛМ и приборов (дозаторов, счетчиков-расходомеров, пневмодвигателей, детандеров, компрессоров, гидронасосов, гидромоторов), а также принцип их действия, конструктивные схемы и конструктивное исполнение, а также (см. фиг.3) оптимальное расположение каналов подвода и отвода рабочей среды (жидкости и газа).

На фиг.4 представлена четырехроликовая РЛМ, выполненная по симметричной схеме.

На фиг.5 представлена РЛМ с напрессованным (или посаженным по посадке с зазором) на корпусную деталь бандажом.

На фиг.6 представлена двухроликовая РЛМ с бандажом (капсулой).

Машина содержит (фиг.1, 4-6) ротор 1 с лопастями 2. Ротор 1 установлен в корпусе 3. В корпусе 3 выполнены каналы для подвода 4 и отвода 5 рабочего тела (жидкости или газа). В корпусе 3 выполнены два или четыре цилиндрических отверстия, в которых размещены ролики-разделители 6.

Поверхности ротора 1 и корпуса 3 образуют рабочую полость 7, которую ролики-разделители 6 делят на большую 8 и малую 9 межроликовые камеры. К роликам-разделителям 6 со стороны большой межроликовой камеры 8 примыкают полости 10. Ролики-разделители 6 имеют пазы 11, необходимые для пропуска лопастей 2 ротора 1. К торцу корпуса 3 с одной или обеих сторон примыкает одна или две корпусные детали 12, выполненные в виде торцевых крышек (щек). Уплотняющие зазоры разделяют рабочую полость на полость подвода 4 и отвода 5 рабочего тела. Ролики-разделители 6 установлены на подшипниках качения или скольжения. Их вращение синхронизировано с вращением ротора 1 синхронизирующими шестернями 13 и 14 (входящими в ЗМС), расположенными сбоку и вне рабочей (измерительной) камеры машины. ЗМС с передаточным числом u обычно состоит из трех или более шестерен. Ролик 6 может быть выполнен за одно целое с шестерней 13 или через разъемное соединение, а ротор 1 связан с зубчатым колесом 14 посредством разъемного соединения. На распределительной плите 15 с каналами подвода и отвода рабочей среды (PC) 16 и 17 замыкается крутящий момент, передаваемый силовым валом 18. Каналы 19 и 20, 21 и 22 гидравлической разгрузки ротора соединяют между собой крест-накрест и соответственно симметрично и попарно большие 8 и малые 9 межроликовые камеры.

Это соединение может быть выполнено в боковой крышке 23, примыкающей к щеке 12, в которой выполнены соединительные каналы 24. В крышке 23 может быть выполнено центральное отверстие для пропускания второго выходного вала, передающего крутящий момент. С торца крышка 23 может быть поджата пробкой 25, которая снижает нежелательную осевую деформацию корпусных деталей от силовых и температурных воздействий. Рабочая камера, включающая корпусные детали 3 и 12, ротор 1 с лопастями 2 и ролики-разделители 6 с пазами 11, снабжена бандажом 26, охватывающим ее по периферии, который может быть выполнен в виде капсулы, находящейся под давлением PC, что устраняет нежелательные деформации корпусных деталей, повышает КПД, уровень рабочего давления машины, надежность, упрощает конструкцию, снижает ее массу, упрощает технологию изготовления, предохраняет от перегрузок. Каналы дренажа Т могут быть выполнены в распределительной плите 15 или пробке 25.

Межкапсульное пространство 27 между бандажом 26 и корпусными деталями может находиться под давлением Рк, величина которого ограничивается настройкой пружины 28 предохранительного клапана 29.

Полная гидравлическая разгрузка роликов-разделителей 6 осуществляется с помощью симметрично расположенных карманов 30, выполненных в корпусе 3 и соединенных между собой каналом 31, выполненным в теле ролика 6, а также карманов 32 и 33 гидростатической разгрузки в корпусе 3, соединенных соответственно посредством каналов 34 и 35, которые выполнены в теле роликов-разделителей 6, с малыми межроликовыми камерами 9 и каналами подвода 4 и отвода 5 PC.

На фиг. 2 и 3 представлены различные схемы РЛМ и приборов (дозаторов, счетчиков-расходомеров, пневмодвигателей, детандеров, компрессоров, гидронасосов, гидромоторов), а также принцип их действия, конструктивные схемы и конструктивное исполнение, а также (см. фиг.3) оптимальное расположение каналов подвода и отвода рабочей среды (жидкости и газа).

На фиг.4 представлена четырехроликовая РЛМ, выполненная по симметричной схеме, с напрессованным на корпусную деталь (корпус 3) тонкостенным цилиндрическим бандажом 36 с натягом, обеспечивающим снижение и ограничение нежелательной диаметральной деформации корпуса 3, возникающей от силовых и температурных тепловых воздействий (многослойная конструкция, известная из сопромата и пушечного дела).

Оптимальная толщина ΔD бандажного кольца обечайки находится в пределах 0,1d≤ΔD≤0,6d, где d - диаметр ролика-разделителя 6.

Осевую разгрузку ротора 1 во всех представленных конструкциях и схемах целесообразно осуществлять с помощью канавок 37 и 38, выполненных с обоих торцов ротора 1 или на торцах корпуса 3 и корпусной детали 12, причем эти канавки 37 и 38 соответственно соединяются между собой каналами 39 и 40, выполненными в теле ротора 1.

Площадь канавок 38, расположенных ближе к оси вращения ротора 1, выполняется большей, чем площадь периферийных канавок 37.

Радиальную разгрузку ротора 1 (во всех представленных конструкциях и схемах) можно осуществить с помощью одно- или многокарманной схемы, в частности 3- или 4-карманной схемы (см. виды Е-Е на фиг.6 и 4).

Соответственно карманы 41 выполняются в отверстиях под цапфы ротора 1 в корпусе 3 и корпусной детали 12.

На фиг.5 представлена РЛМ с напрессованным (или посаженным по посадке с зазором) на корпусную деталь (корпус 1) бандажом 42, в котором выполнены кольцевые каналы 43 и 44 подвода и отвода PC.

При выполнении съемного бандажа 42 по скользящей посадке уплотнение между полостями А,В высокого (или низкого) давления и полостями В и А низкого (или высокого) давления PC для уплотнения от утечек и перетечек могут устанавливаться резиновые или фторопластовые уплотнительные кольца (на фиг.5 не показаны).

Бандаж может быть выполнен литьем под давлением из легких сплавов (титановых, алюминиевых или магниевых), что снижает металлоемкость машины.

Такое выполнение позволяет подводить или снимать крутящий момент с обеих сторон машины и позволяет легко набирать многоступенчатые конструкции.

Применение бандажа 42 (в том числе из легких сплавов) предпочтительно не только по конструктивным и экономическим соображениям, но еще и потому, что его применение исключает нежелательные деформации прецизионных корпусных деталей, возникающих от натяга жестких силовых труб высокого и низкого давления, которые могут возникнуть в процессе монтажа гидро- или пневмосистемы.

Бандаж 42 выполнен в виде распределительного узла с каналами подвода 4 и отвода 5 рабочей среды, в котором малые межроликовые камеры 9 соединяются с помощью каналов 45 посредством кольцевой канавки 46, а большие межроликовые камеры 8 соединяются между собой через отверстия 47 с помощью каналов 48 посредством кольцевой канавки 49.

Разгрузка роликов-разделителей 6 осуществляется с помощью отверстий 50 и 51, соединяющих соответственно карманы 32 и 33 с каналами подвода 4 и отвода 5 рабочей среды.

На фиг. 6 представлена двухроликовая РЛМ с бандажом (капсулой) 26, который прижимается к распределительной плите 15 с помощью осевых болтов 52.

Бандаж (капсула) 26 может находиться под внутренним давлением Рк, причем зона ЗМС через отверстие 53 в корпусе 3 или через канал, выполненный на наружных поверхностях корпусных деталей (на фиг.6 не показан), соединяется с противоположной зоной с внешней стороны корпусной детали 12 (торцевой крышки-щеки). Отверстие Т служит для отвода дренажных утечек, а каналы А,В и В, А - для подвода и отвода PC (как это имеет место во всех конструкциях, представленных на фиг.1-6).

Радиальная разгрузка ротора может осуществляться так же, как и в конструкции, представленной на фиг.4 (разрез Е-Е), или с помощью 3-карманной схемы (см. разрез Е-Е, фиг. 6), в которой карманы 54 соединяются с малой межроликовой камерой 9, а карманы 55 и 56 - соответственно с каналами подвода 4 и отвода 5 рабочей среды.

При этом площади карманов 54, 55, 56 подбираются так, чтобы уравновесить усилия, действующие на ротор 1 соответственно со стороны камеры 9 и каналов 4 и 5.

Если РЛМ имеет одностороннее вращение, то возможно выполнение одного кармана 55 (или 56).

Трехлопастная РЛМ (см. фиг.2 и 3) имеет конструкцию и разгрузку ротора, аналогичную конструкции РЛМ, представленной на фиг.6.

Передаточное число U-Zл : Zп, где Zл- число лопастей, a Zп - число пазов в роликах-разделителях зубчатого механизма синхронизации вращения ротора и роликов-разделителей для различных конструктивных схем, представленных на фиг.1-6, соответственно составляет:

для схемы на фиг.1 u=6:2=3:1;

для схемы на фиг.2 соответственно u=2:1; u=3:2; u=4:2; u=6:2;

фиг.3 соответственно u=2:l; u=3:2; u=4:2=2:1;

для фиг.4 и 5 u=6:2=3:1;

для фиг.6 u=4:2=2:1.

Основные оптимальные и предпочтительные схемы (см. фиг.3) имеют следующие оптимальные значения угла развала между роликами α для схемы слева α≈90o; для схемы в середине чертежа α≈60o; для схемы справа α≈45...60o.

Для схем на фиг.1, 4, 5 оптимальные значения α≈39-41o. Машина работает следующим образом. Под действием энергии рабочего тела, подводимого по каналу 4 в рабочую полость 7 (фиг.1), ротор 1 с лопастями 2 вращается, перенося рабочее тело в канал 5. При вращении ротора 1 синхронно с ним вращаются ролики-разделители 6, при этом поочередно: один из роликов-разделителей 6 пропускает через паз 11 лопасть 2, второй, образуя с поверхностью корпуса 3 уплотняющий зазор, а с поверхностью ротора 1 - другой уплотняющий зазор, разделяет рабочую полость подвода 4 и отвода 5.

Бандажи на фиг.1-6 служат не только для увеличения уровня рабочего давления до 600 бар и более, но их применение с созданием предварительного (или при появлении рабочего давления PC) напряженного состояния корпусных деталей исключает нежелательные механические и тепловые температурные деформации, что позволяет повысить объемный и гидромеханический КПД, увеличить энергоемкость (кг•кВт-1), снизить массу машины и упростить конструкцию и технологию изготовления РЛМ.

Внутреннее давление Рк в межбандажном (межкапсульном) пространстве 27 действует положительно, сжимая диаметрально и аксиально пакет корпусных деталей 3 и 12, не давая раскрываться торцевым стыкам, и одновременно сжимая рабочую камеру, не дает возможности ей деформироваться. Давление Рк может быть равно давлению в канале 4 или канале 5 или ограничиваться предохранительным клапаном 29. Кроме того, оно прижимает детали рабочей камеры к распределительной плите 15, снижая нагрузку на стяжные болты, которые вследствие этого можно сделать меньшими по количеству или меньшего диаметра.

Такое же положительное воздействие имеет силовая пробка 25, которая усиливает воздействие от применения бандажа (капсулы), не давая возможности раскрываться стыкам при высоких давлениях PC, тем самым увеличивая как объемный, так и общий КПД машины.

Повышает КПД и применение 3- или 4-карманной схемы гидростатической разгрузки ротора, выполненной в корпусе 1 и корпусной детали 12 (щеке).

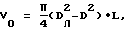

К преимуществам капсульной конструкции относится также то, что реактивный крутящий момент замыкается не на корпусных деталях (см. фиг.1), а на жесткой распределительной плите 15. Необходимо отметить, что машины (фиг. 1-6) реверсивны, т.е. направление потока PC может происходить как в прямом, так и обратном направлении. При этом объем рабочей среды, проходящей через машину за один оборот ротора 1 (рабочий объем Vo в см3•об-1) для машины одинарного действия (см. фиг.2, 6) равен:  для машины двойного действия (см. фиг.1, 3, 4, 5):

для машины двойного действия (см. фиг.1, 3, 4, 5):  a измеряемый расход Q≈V0•n,

a измеряемый расход Q≈V0•n,

где D2 Л - диаметр ротора 1 по лопастям 2, см;

D - диаметр ротора по перекрыванию, см;

L - аксиальная длина лопастей 2, см;

n - частота вращения ротора 1, об•мин-1.

При изготовлении безпульсационных РЛМ не требуется применения специальных станков, так как они могут изготавливаться на универсальных станках, в том числе на станках с ЧПУ.

Изобретение может быть использовано в качестве гидронасоса (в том числе ручного и электрофицированного насоса для фермера), для очистки пресной и соленой воды (жидкости) от вредных примесей и солей, а также для опреснения соленой и морской воды. Также изобретение может быть использовано в качестве гидромотора для следящего гидропривода, для привода хода мобильных транспортных машин, для мотор-колес, привода лебедок и т.п., а также для привода гребных винтов плавающих средств, в том числе амфибий, и воздушных винтов судов на воздушной подушке.

Они могут применяться в качестве гидронасосов и гидромоторов не только мобильных, но и для различных стационарных установок.

Весьма эффективно изобретение может быть использовано в гидравлических системах для измерения расхода и количества жидкости и газа (рабочего тела) в широком диапазоне измерения расхода, давления, температуры, вязкости и может быть использовано в качестве высокоточных широкодиапазонных образцовых метрологических средств для измерения расхода и объема рабочих тел, а также в качестве пневмодвигателей, детандеров, компрессоров, дозаторов, насос-дозаторов, ручных насосов, вакуум-насосов, насосов для холодильной и криогенной техники, двигателей Стирлинга, тепловых насосов, двигателей с внешним подводом тепла, двигателей внутреннего и внешнего сгорания, безпульсационных гидротормозов, насосов для опреснения морской воды, вискозиметров и т.д. Все детали РЛМ, в том числе корпус 3, корпусную деталь 12, ротор 1, ролики 6, распредплиту 12 и др. целесообразно изготовить из легких алюминиевых, магниевых или титановых сплавов или пластмасс (например, углепластиков и т.п.).

Вращающиеся детали, т.е. ротор 1 и ролики 6, а также корпус 3, корпусную деталь 12 целесообразно покрывать антифрикционным покрытием, например микродуговым оксидированием, никосилом, азотированием, цианированием и т.п. Ротор 1 и ролики 6 могут устанавливаться не только на подшипниках скольжения, но и на подшипниках качения, в том числе на шарикоподшипниках, с помощью которых можно устанавливать гарантированные торцевые зазоры между ротором 1, корпусом 3 и корпусной деталью 12.

В этом случае РЛМ может надежно работать не только на жидкостях, но и на газах и газожидкостных смесях.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2230194C2 |

| ГЕНЕРАТОР РАСХОДА РАБОЧЕЙ СРЕДЫ | 1997 |

|

RU2129704C1 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 1995 |

|

RU2109141C1 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2003 |

|

RU2253735C2 |

| ШЕСТЕРЕННАЯ РОЛИКОЛОПАСТНАЯ МАШИНА | 2011 |

|

RU2482280C2 |

| РОЛИКОЛОПАСТНАЯ ГИДРОМАШИНА | 1998 |

|

RU2148730C1 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2000 |

|

RU2224985C2 |

| РОЛИКОЛОПАСТНАЯ МАШИНА | 1999 |

|

RU2158852C1 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2007 |

|

RU2349882C2 |

| Ролико-лопастной расходомер | 1987 |

|

SU1663437A1 |

Изобретение может быть использовано в качестве гидромоторов и гидронасосов, а также для изменения расхода жидкостей или газов. Роликолопастная машина содержит рабочую камеру, включающую корпусные детали, в расточках которых размещены с образованием большой и малой межроликовых камер ротор с лопастями и ролики-разделители, соединенные друг с другом посредством синхронизирующих шестерен. В корпусных деталях выполнены каналы подвода и отвода рабочей среды. Рабочая камера снабжена бандажом, охватывающим ее по периферии, выполненным в виде распределительного узла с каналами подвода и отвода рабочей среды, которые соединены соответственно с каналами подвода и отвода, выполненными в корпусных деталях, и с каналами гидравлической или газовой разгрузки ротора и роликов-разделителей. Распределительный узел напрессован на одну или несколько корпусных деталей или посажен по цилиндрической посадке с диаметральным зазором. Снижается металлоемкость, уменьшаются гидравлические потери, повышается КПД и надежность. 1 з.п.ф-лы, 6 ил.

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 1995 |

|

RU2109141C1 |

| Аксиально-поршневая гидромашина | 1984 |

|

SU1180552A1 |

| МУЛЬТИПЛИКАТОР ДАВЛЕНИЯ | 1990 |

|

RU2028816C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| GB 1264827 А, 23.02.1972. | |||

Авторы

Даты

2003-05-27—Публикация

2001-05-30—Подача