Изобретение относится к объемным машинам и может быть использовано в качестве гидромоторов и гидронасосов, а также для измерения расхода жидкостей или газов.

Известна ролико-лопастная гидромашина [1], содержащая корпусные детали, в цилиндрических расточках которых с образованием больших и малых межроликовых камер на подшипниковых опорах установлен ротор с лопастями и ролики-разделители, выполненные с пазами для прохождения через них лопастей ротора. Вращение ротора и роликов-разделителей синхронизировано. Перепад давления на холостом ходу гидромашины обусловлен потерей энергии в узле синхронизации, затратой энергии на преодоление жидкостного трения в уплотняющих зазорах и в рабочей камере и частично затратами энергии на преодоление сопротивления при прохождении лопастями ротора малой межроликовой камеры и полостей, примыкающих к роликам со стороны больших межроликовых камер. Последнее обстоятельство обусловлено тем, что в момент прохождения лопастью малой межроликовой камеры и примыкающих к роликам полостей межроликовых камер между цилиндрической поверхностью корпусных деталей и поверхностью лопасти образуется зазор, через который происходит переток жидкости вследствие того, что давление в малых межроликовых камерах переменно и равно или давлению выхода или давлению входа (в зависимости от того, какой из роликов-разделителей пропускает лопасть). Величина образуемого при этом зазора определяется размером расточки (фрезеровки) корпусных деталей, т. е. радиальным размером (глубиной) малой межроликовой камеры и радиальным размером (глубиной) полости больших межроликовых камер, примыкающих к соответствующим роликам. По а. с. N 992821 размеры межроликовых камер не оговорены.

Технической задачей изобретения является устранение указанных выше недостатков, а именно снижение гидравлических потерь, повышение КПД и надежности, устранение шума и вибрации.

Поставленная задача достигается тем, что в ролико-лопастной машине, содержащей корпус, в цилиндрических расточках которого размещены с образованием большой и малой межроликовых камер ротор с лопастями и ролики-разделители, соединенные друг с другом посредством синхронизирующих шестерен, при этом радиусный размер малой межроликовой камеры выполнен в пределах:

где

Dл - диаметр по лопастям ротора:

Dn - внешний диаметр ротора;

d - диаметр ролика-разделителя.

Такое выполнение позволяет получить гидромашину с высоким КПД, при использовании ее в качестве расходомера позволяет получить в широком диапазоне изменения расходов высокую точность измерения.

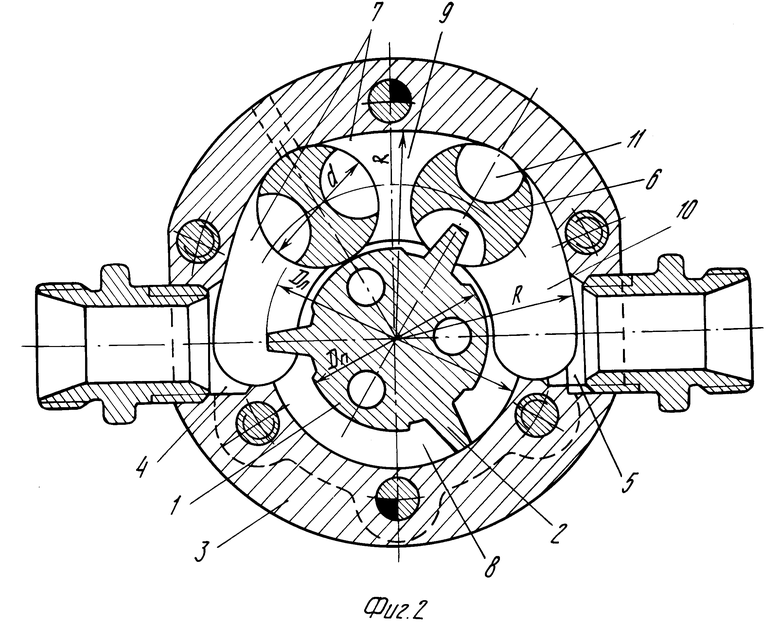

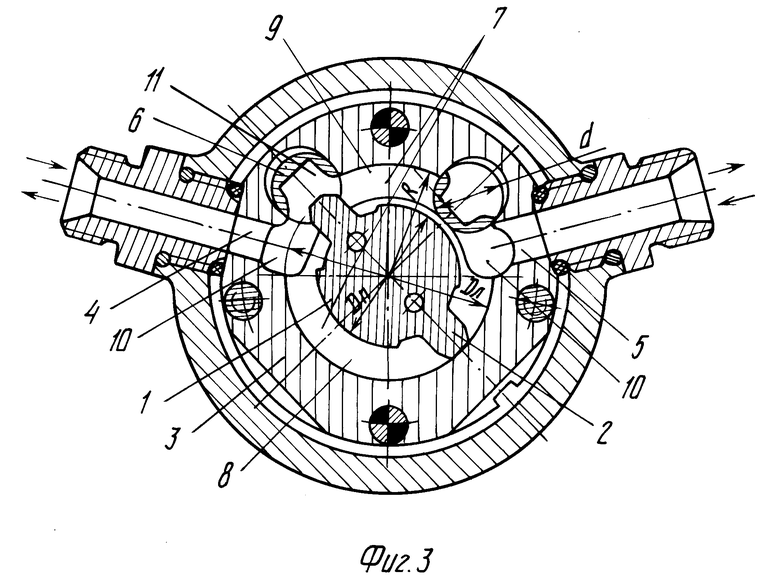

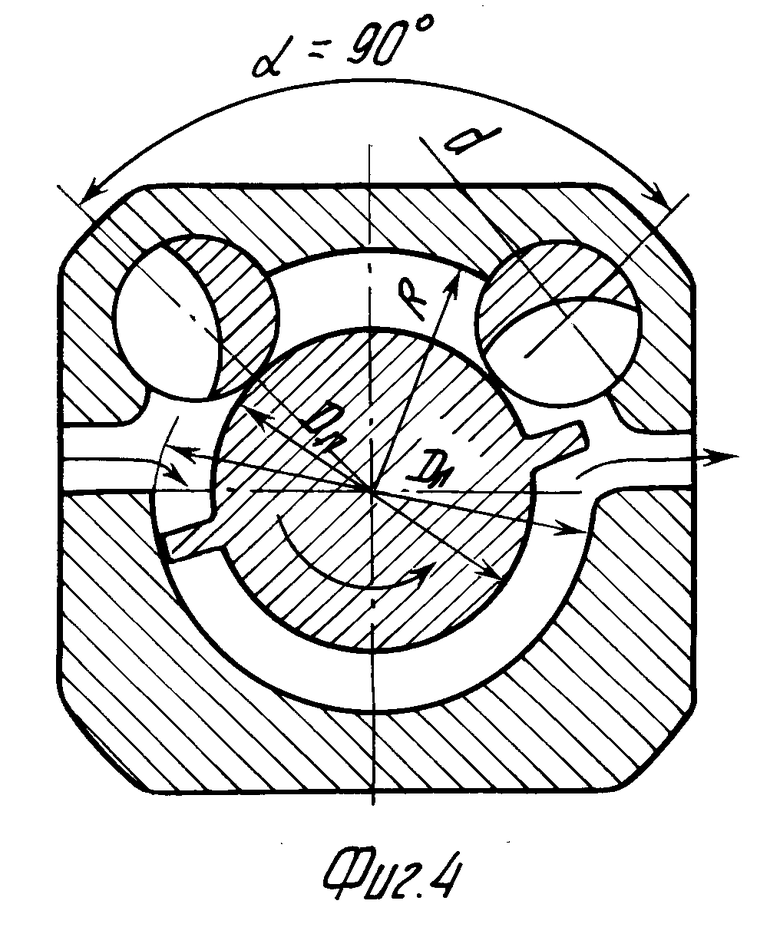

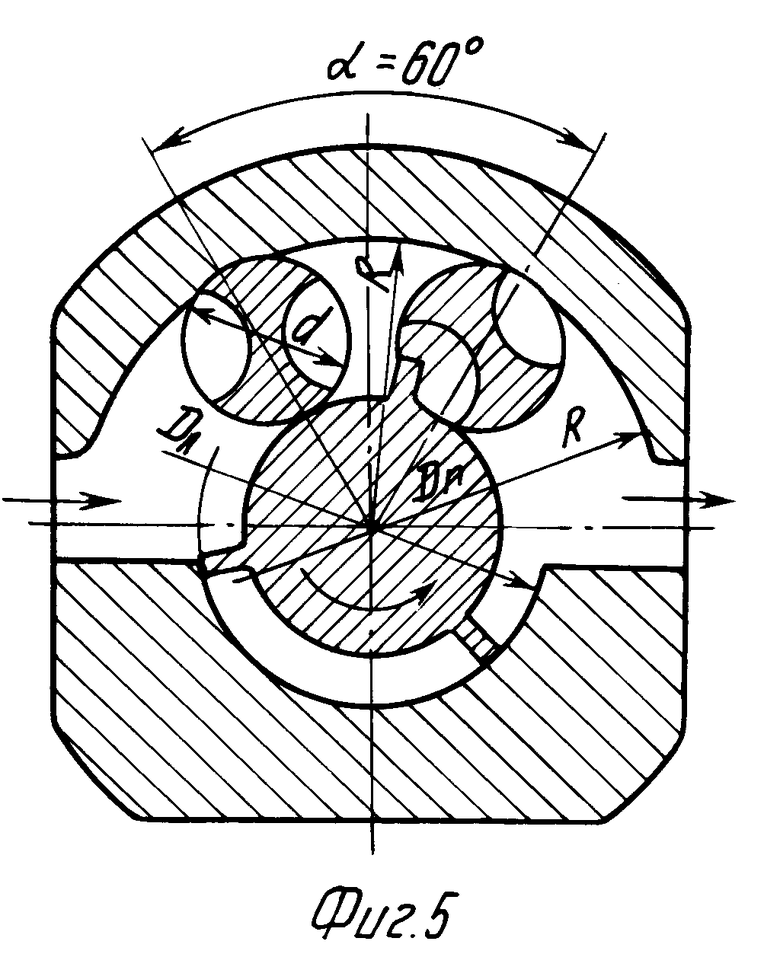

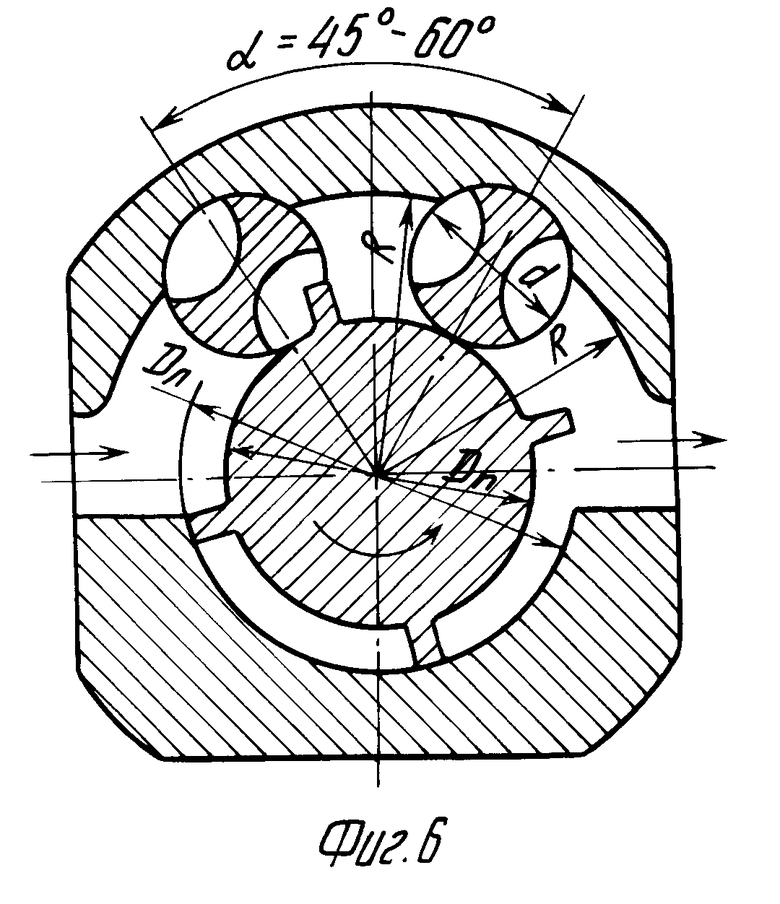

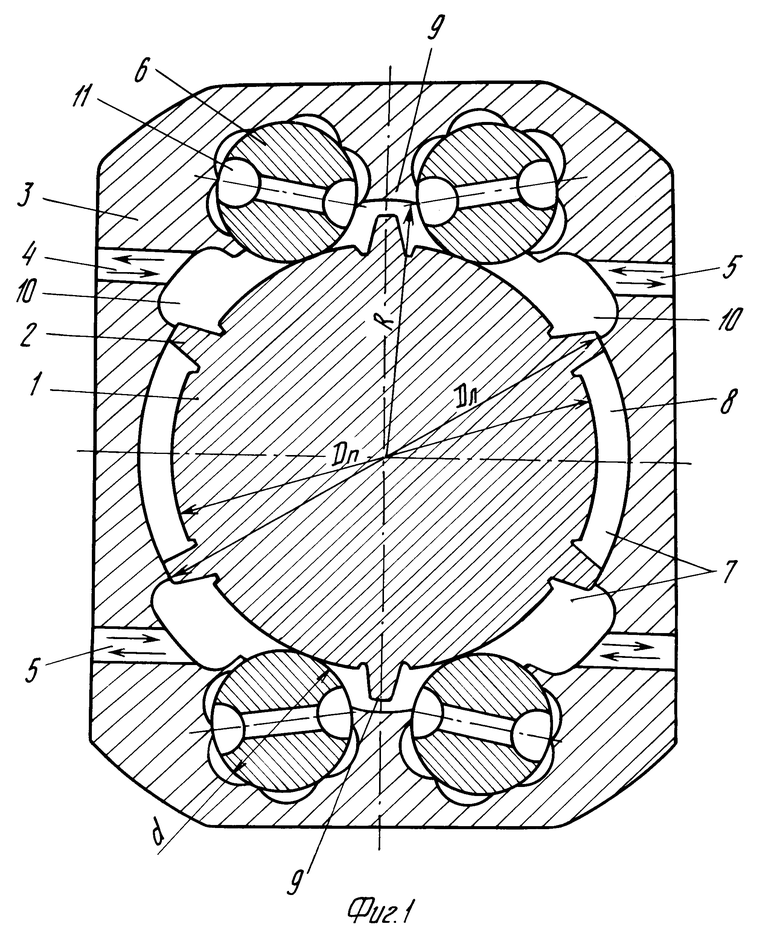

Далее изобретение поясняется описанием примера его выполнения и сопровождающими чертежами, на которых: фиг.1-6 изображает машины согласно изобретению, поперечные разрезы. Машина содержит (фиг.1-6) ротор 1 с лопастями 2. Ротор 1 установлен с уплотнительными зазорами δ в корпусе 3. В корпусе 3 выполнены каналы для подвода 4 и отвода 5 рабочего тела (жидкости или газа). В корпусе 3 выполнены два или четыре цилиндрических отверстия, в которых размещены ролики-разделители 6.

Поверхности ротора 1 и корпуса 3 образуют рабочую полость 7, которую ролики-разделители 6 делят на большую 8 и малую 9 межроликовые камеры. К роликам-разделителям 6 со стороны большой межроликовой камеры 8 примыкают полости 10. Ролики-разделители 6 имеют пазы 11, необходимые для пропуска лопастей 2 ротора 1.

Для уменьшения потерь перепада давления на расходомере (повышения КПД, увеличения точности и расширения диапазона измерения расхода) в корпусе 3 в пределах малой межроликовой камеры 9 (или части ее) и полостей 10, примыкающих к роликам 6 со стороны больших межроликовых камер 8 (или части их), сделана радиальная выборка-полость (расточка, фрезеровка) радиусом R, причем оптимальная величина радиуса R выбирается в пределах:

0,52 • Dл ≤ R < (0,5 Dn + d).

При этом нижнюю оптимальную величину Rопт = (0,52-0,6)Dл целесообразно выполнять в рабочих камерах гидромашин (гидромоторах и гидронасосах), а верхнюю величину Rопт ≈ 0,5 Dn + d - в измерительных камерах расходомеров и счетчиков количества жидкости и газа.

Поверхность роликов-разделителей 6 образует с поверхностью корпуса 3 и с поверхностью ротора 1 соответственно уплотняющие зазоры δ .

Уплотняющие зазоры δ разделяют рабочую полость на полость подвода 4 и отвода 5 рабочего тела. Ролики-разделители 6 установлены на подшипниках качения (или скольжения). Их вращение синхронизировано с вращением ротора 1 синхронизирующими шестернями (на фигурах не показанными), расположенными сбоку и вне рабочей (измерительной) камеры машины.

Передаточное число U = Zл : Zn (где Zл - число лопастей, а Zn - число пазов в роликах-разделителях) зубчатого механизма синхронизации вращения ротора и роликов-разделителей для различных конструктивных схем, представленных на фиг.1-6, соответственно составляет:

для схемы на фиг.1 U=6:2=3:1,

для схемы на фиг.2 и 5 U=3:2,

фиг.3 и 4 U=2:1,

для фиг.5 U=3:2,

на фиг.6 U=4:2.

Измерительная камера расходомера (или корпусные детали гидромашины) может быть установлена в капсулу (см.фиг.3). Капсула служит для увеличения уровня рабочего давления (до 600 бар и более).

Для гидросистем с невысоким уровнем рабочего давления возможно бескапсульное исполнение (см. фиг.1, 2, 4-6).

Машина работает следующим образом. Под действием энергии рабочего тела, подводимого по каналу 4 в рабочую полость 7 (фиг.1), ротор с лопастями 2 вращается, перенося рабочее тело в канал 5. При вращении ротора 1 синхронно с ним вращаются ролики-разделители 6, при этом поочередно: один из роликов-разделителей 6 пропускает через паз 11 лопасть 2, второй - образуя с поверхностью корпуса 3 уплотняющий зазор δ , а с поверхностью ротора 1 - другой уплотняющий зазор, разделяет рабочую полость на полость подвода 4 и отвода 5. Радиус R малой межроликовой камеры 9 и полостей 10 большой межроликовой камеры 8 с целью уменьшения перепада давления ΔP на гидромашине выбран из условия: 0,52 • Dл≤ R < 0,5 Dn + d.

Выполнение радиусом R малой межроликовой камеры 9 и полости 10 большой межроликовой камеры 6 указанной величины R обеспечивает работоспособность гидромашины при минимальном перепаде давления ΔP (или ΔPxx при работе в режимах мотора или насоса), а следовательно, при минимальных утечках (т.е. с высокой точностью) или высоким КПД. Если выполнить радиус R малой межроликовой камеры 9 и полостей 10R < 0,52 Dл, то в момент прохождения лопасти через малую межроликовую камеру 9 и полости 10 большой межроликовой камеры 8 между цилиндрической поверхностью лопасти 2 и корпусом 3 образуется малый зазор (через который происходит движение жидкости), который не служит целям уплотнения, а лишь значительно увеличивает перепад давления ΔP (или ΔPxx) на гидромашине.

При этом перепад давления на расходомере регламентирован ГОСТом и не должен превышать 0,5 • 105 Па (0,5 кгс/см2). Следовательно, указанное повышенное сопротивление в малой межроликовой камере существенно ограничивает диапазон измеряемых расходов. В то же время увеличение перепада давления способствует увеличению перетечек, а значит, снижению точности измерения (снижению КПД).

Выполнение радиуса R > (0,5 Dn + d) малой межроликовой камеры 9 и полостей 10 большой межроликовой камеры 8 нецелесообразно из конструктивных соображений (будут "прострелы").

Необходимо отметить, что гидромотор реверсивный, т.е. направление потока рабочего тела может происходить и в обратном направлении. При этом объем рабочего тела, проходящего через машину за один оборот ротора 1 (рабочий объем V0 в см3• об-1) равен:

а измеряемый расход Q = V0•n,

где

Dл - диаметр ротора 1 по лопастям 2, см;

Dn - внешний диаметр ротора, см;

l - аксиальная длина лопастей 2, см;

n - частота вращения ротора 1, об/мин.

В частности, были проведены исследования расходомеров, имеющих различные радиусы R малой межроликовой камеры 9 и полостей 10 большой межроликовой камеры 8. Проведенные исследования показали, что оптимальной является величина, приведенная в формуле изобретения.

Такое выполнение расходомера позволило за счет уменьшения ΔP уменьшить утечки, что привело к увеличению точности и расширению диапазона измеряемых расходов.

Он технически прост, технологичен, не требует градуировки для работы на различных жидкостях, не требует подстроечного звена, обеспечивает беспульсационную равномерную подачу жидкости, не требует для установки прямолинейных участков, не имеет ограничений к применению, не требует применения специальных станков, так как может изготавливаться на универсальных станках, в том числе на станках с ЧПУ.

Изобретение может быть использовано в качестве гидронасоса (в том числе ручного и электрофицированного насоса для фермера), для очистки пресной и соленой воды (жидкости) от вредных примесей и солей, а также для опреснения соленой и морской воды. Также изобретение может быть использовано в качестве гидромотора для следящего гидропривода, для привода хода мобильных транспортных машин, для мотор-колес, привода лебедок и т.п., а также для привода гребных винтов плавающих средств (в том числе амфибий) и воздушных винтов судов на воздушной подушке.

Они могут применяться в качестве гидронасосов и гидромоторов не только мобильных, но и для различных стационарных установок.

Наиболее эффективно изобретение может быть использовано в гидравлических системах для измерения расхода и количества жидкости или газа (рабочего тела) в широком диапазоне измерения расхода, давления, температуры, вязкости и может быть использовано в качестве высокоточных широкодиапазонных образцовых метрологических средств для измерения расхода и объема рабочих тел, а также в качестве насосов и гидромоторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2230194C2 |

| РОЛИКОЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2205273C2 |

| ГЕНЕРАТОР РАСХОДА РАБОЧЕЙ СРЕДЫ | 1997 |

|

RU2129704C1 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2003 |

|

RU2253735C2 |

| ШЕСТЕРЕННАЯ РОЛИКОЛОПАСТНАЯ МАШИНА | 2011 |

|

RU2482280C2 |

| Гидромашина | 1985 |

|

SU1267048A1 |

| Ролико-лопастная гидромашина | 1980 |

|

SU992821A1 |

| Ролико-лопастная гидромашина | 1981 |

|

SU1015117A1 |

| РОЛИКОЛОПАСТНАЯ ГИДРОМАШИНА | 1998 |

|

RU2148730C1 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2007 |

|

RU2349882C2 |

Ролико-лопастная машина предназначена для привода рабочих органов и хода различных гидрофицированных машин и может быть использована в качестве высокоточного широкодиапазонного расходомера и счетчиков количества жидкости и газов. Поверхности ротора 1 и корпуса 3 образуют рабочую полость 7, которую ролики-разделители 6 делят на большую 8 и малую 9 межроликовые камеры. К роликам-разделителям 6 со стороны большой межроликовой камеры 8 примыкают полости 10. Ролики-разделители 6 имеют пазы 11, необходимые для пропуска лопастей 2 ротора 1. Радиусный размер малой межроликовой камеры 9 выполнен в определенных пределах, что снижает гидравлические потери в машине, повышает КПД и надежность, устраняет шум и вибрации. 6 ил.

Ролико-лопастная машина, содержащая корпус, в расточках которого размещены с образованием большой и малой межроликовых камер ротор с лопастями и ролики-разделители, соединенные друг с другом посредством синхронизирующих шестерен, отличающаяся тем, что радиусный размер малой межроликовой камеры выполнен в пределах

0,52 Dл ≤ R ≤ (Dn / 2 + d),

где R - радиусный размер межроликовой камеры;

Dл - диаметр по лопастям ротора;

Dn - внешний диаметр ротора;

d - диаметр ролика-разделителя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 992821, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-04-20—Публикация

1995-10-11—Подача