Изобретение относится к объемным машинам и может быть использовано в качестве гидромоторов, гидронасосов и пневмомашин, а также для измерения объема и расхода жидкостей и газов.

Известен ролико-лопастной расходомер, содержащий ротор с лопастями, установленный в корпусе, в котором выполнены каналы для подвода и отвода рабочей среды, в расточках которого размещен ролик-разделитель (RU 2017071 C1, 30.07.1994, G 01 F 3/10).

Известна ролико-лопастная машина, принятая за ближайший аналог, содержащая ротор с лопастями шириной L и диаметром Dл по лопастям, установленный в корпусе, в котором выполнены каналы для подвода и отвода рабочей среды, в расточках которого размещен ролик-разделитель с наружным диаметром d и с пазом для обеспечения свободного прохождения лопастей ротора, причем ротор и ролик-разделитель, имеющие между собой угол развала α, соединены друг с другом посредством синхронизирующих шестерен (RU 2109141 C1, 11.10.1995, F 01 C 1/14).

В вышеуказанных аналоге и ближайшем аналоге не оговариваются изменение рабочего объема V0 и оптимальные соотношения между диаметром ролика-разделителя d, диаметром Dл по лопастям ротора и его шириной L и углом α развала роликов-разделителей, а также не говорится о предпочтительных величинах d, выбираемых при проектировании роликолопастных машин (РЛМ).

Технической задачей изобретения является устранение указанных выше недостатков, а именно нахождение и установление оптимальных соотношений между d, Dл, L и α для обеспечения унификации деталей РЛМ, упрощения ее конструкции и технологии изготовления, повышения КПД и надежности, снижения металлоемкости (массы изделия на 1 кВт мощности), уменьшения гидравлических и других потерь в машине или расходомере, а также расширения диапазона измерения и точности при использовании РЛМ в качестве измерительного прибора.

Поставленная задача достигается тем, что ролико-лопастная машина, в частности гидромашина, счетчик количества и расходомер, содержащая ротор с лопастями шириной L и диаметром Dл по лопастям, установленный в корпусе, в котором выполнены каналы для подвода и отвода рабочей среды, в расточках которого размещен ролик-разделитель с наружным диаметром d и с пазом для обеспечения свободного прохождения лопастей ротора, причем ротор и ролик-разделитель, имеющие между собой угол развала α, соединены друг с другом посредством синхронизирующих шестерен, согласно изобретению рабочий объем V0 изменяется за счет изменения Dл или L, или за счет одновременного изменения Dл и L, при этом параметры Dл, L и d выбираются при следующих соотношениях:

Dл=(2,5-4)d; L=(2-6)d;

а размер d выбирают из ряда предпочтительных чисел 4, 5, 8, 10, 12, 16, 20, 24, 25, 32, 42, 50, 55, 64, 72, 75, 80, 90, 100, 120, 125, 150.

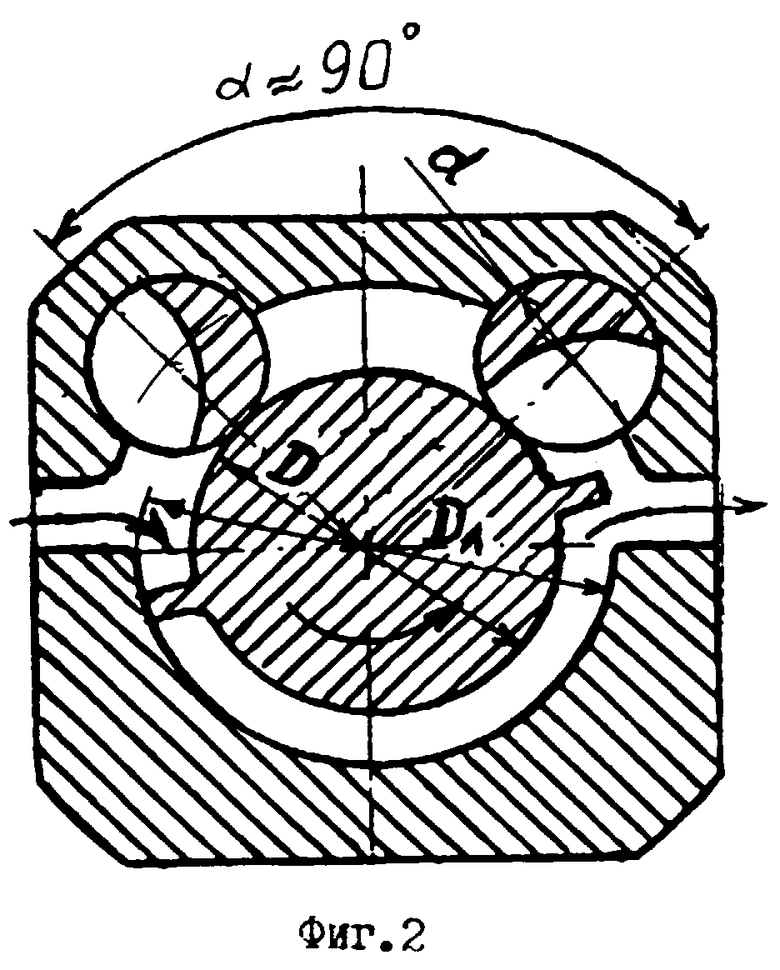

Кроме того, для двухроликовой машины с 2-лопастным ротором оптимальный угол развала αопт выбирается в пределах:

αопт=90±5°

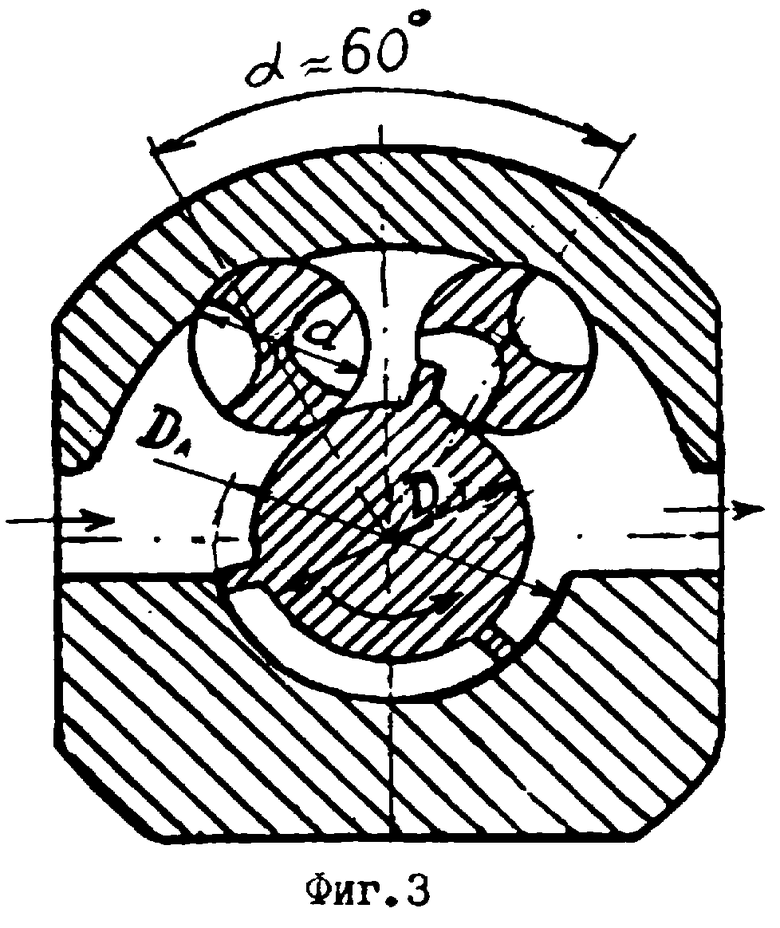

Для двухроликовой машины с 3-лопастным ротором оптимальный угол развала αопт выбирается в пределах:

αопт=60±5°

Для двухроликовой машины с 4-лопастным ротором оптимальный угол развала αопт выбирается в пределах:

Для четырехроликовой машины с 6-лопастным ротором угол развала αопт выбирается в пределах:

αопт=20±5°

Такая роторно-лопастная машина позволяет максимально обеспечить широкую унификацию деталей, упростить ее конструкцию и технологию изготовления, повысить КПД и надежность, снизить металлоемкость (массы изделия на 1 кВт мощности), уменьшить гидравлические и другие потери в машине или расходомере, а также расширить диапазон измерения и точность при использовании РЛМ в качестве измерительного прибора (расходомера).

Далее изобретение поясняется описанием примера его выполнения и сопровождающими чертежами, на которых:

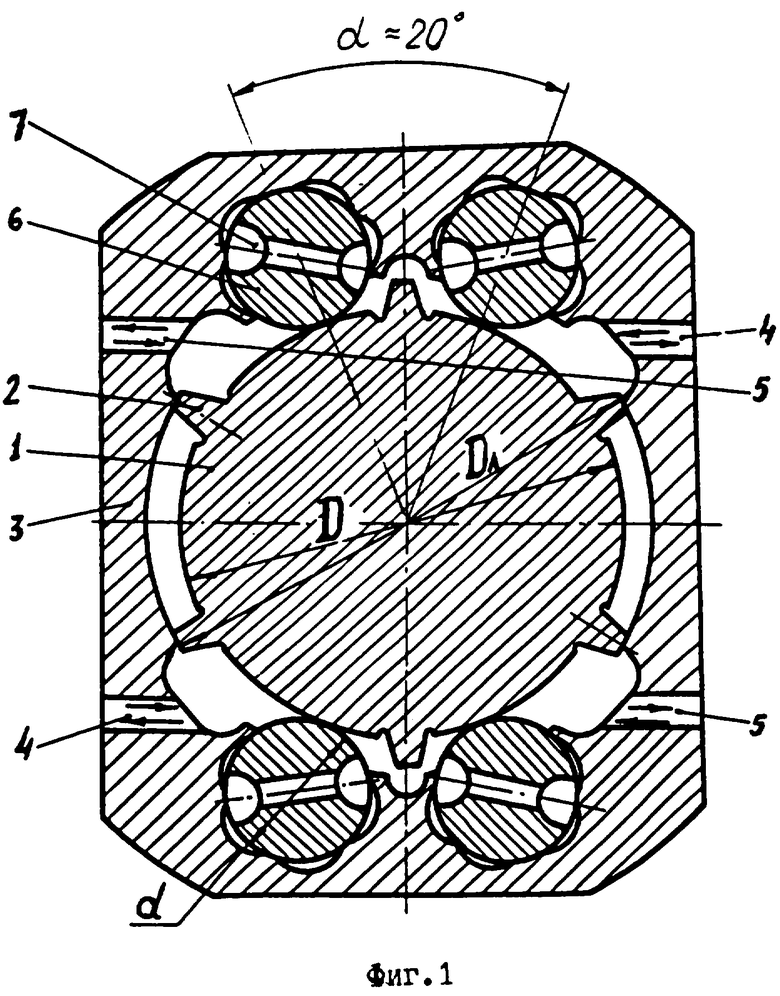

на фиг.1 изображена схема машины с углом α≈20°, поперечный разрез;

на фиг.2 изображена схема машины с углом α≈90°, поперечный разрез;

на фиг.3 изображена схема машины с углом α≈60°, поперечный разрез;

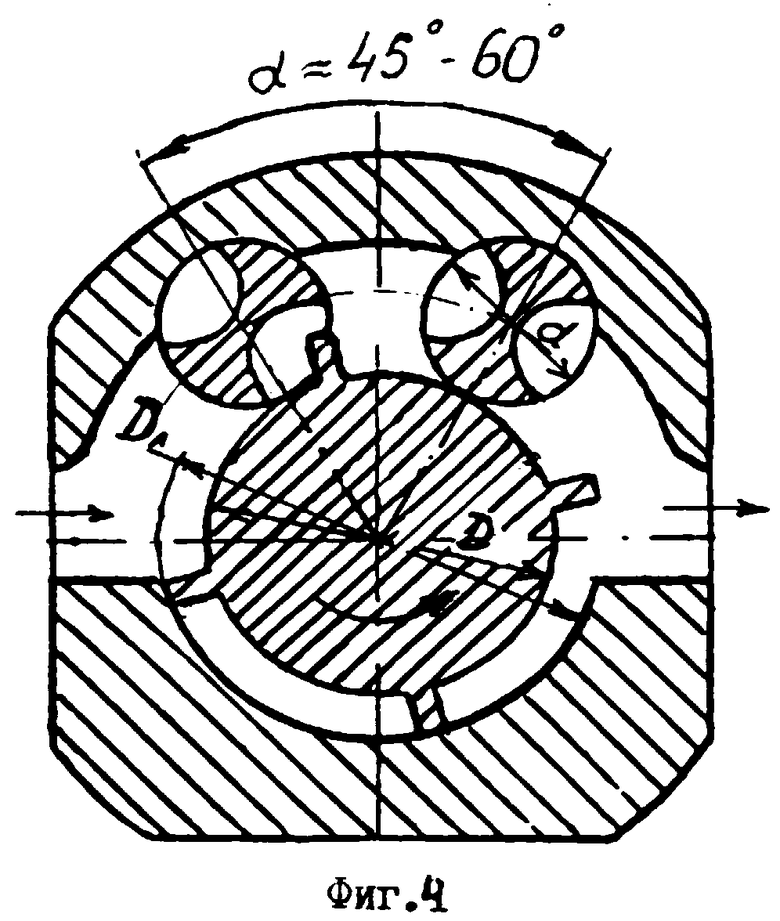

на фиг.4 изображена схема машины с углом α≈45-60°, поперечный разрез;

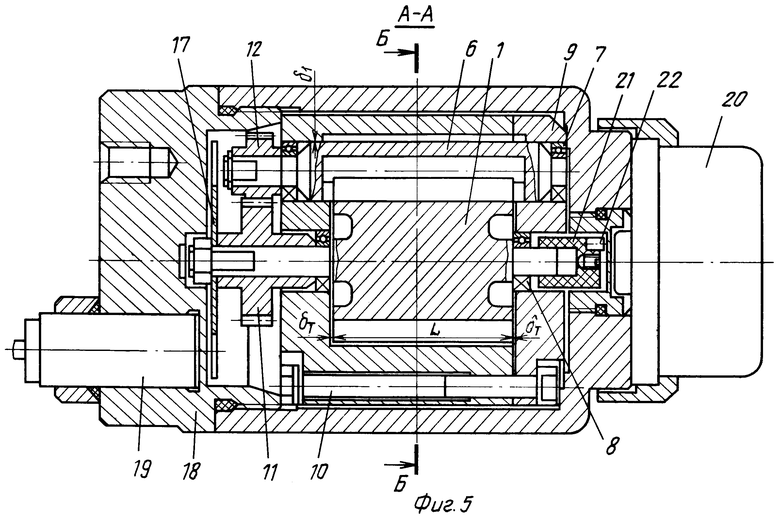

на фиг.5 изображено конструктивное исполнение 2-лопастного 2-роликового измерительного прибора (расходомера), продольный разрез;

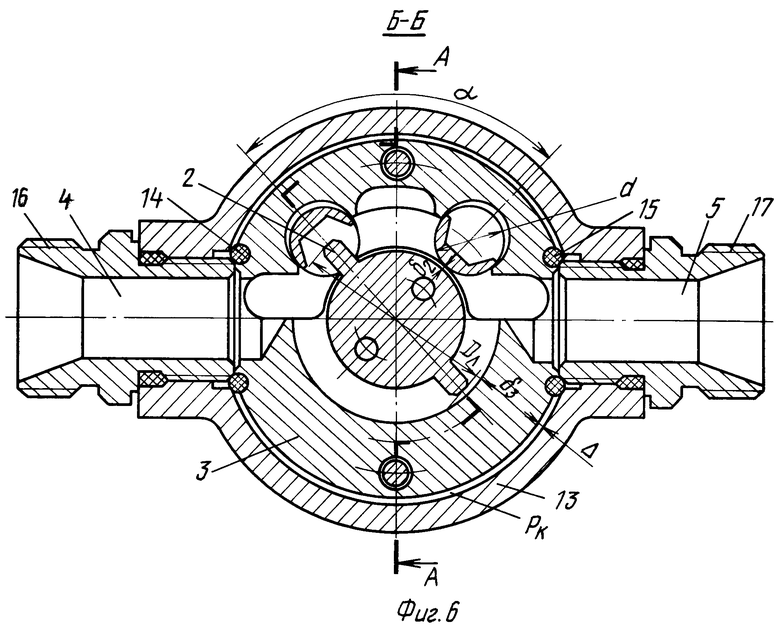

на фиг.6 изображено конструктивное исполнение 2-лопастного 2-роликового измерительного прибора (расходомера), поперечный разрез.

Ролико-лопастная машина (фиг.1, 5, 6) содержит ротор 1 с лопастями 2. Ротор 1 установлен в корпусе 3, в котором выполнены каналы для подвода 4 и отвода 5 рабочей среды (жидкости или газа). В корпусе 3 выполнены два или четыре цилиндрических отверстия, в которых размещены ролики-разделители 6 с наружным диаметром d. Ролики-разделители 6 имеют пазы 7 для обеспечения свободного прохода лопастей 2 ротора 1. Ротор 1 имеет два характерных диаметра: диаметр перекатывания D и диаметр DЛ по лопастям (фиг.1-6) и размер L вдоль оси ротора (фиг.5), равный осевой длине (ширине) ротора. Ролики-разделители 6 установлены в корпусе 3 с углом развала α (фиг.1-4, 6).

Поверхность роликов-разделителей 6 образует с поверхностью корпуса 3 и с поверхностью ротора 1 соответственно уплотняющие зазоры δ1, δ2, δ3 и торцевые зазоры δт (фиг.5, 6).

Эти уплотняющие зазоры разделяют между собой полости подвода 4 и отвода 5 рабочей среды. Ролики-разделители 6 и ротор 1 установлены на подшипниках качения (или скольжения) 8 в корпусе 3 и щеке 9. Корпус 3 и щека 9 стягиваются между собой призонными болтами 10.

Посредством запрессованных в корпус 3 и щеку 9 наружных колец шарикоподшипников 8 (или подшипников скольжения) установлены гарантированные торцевые зазоры δт.

Вращение роликов 6 синхронизировано с вращением ротора 1 синхронизирующими шестернями 11 и 12, расположенными сбоку и вне рабочей измерительной камеры машины. Этот несиловой зубчатый механизм синхронизации (ЗМС) обеспечивает синхронность вращения ротора 1 и роликов-разделителей 6.

Передаточное число u=D:d=Zл:Zn,

где Zл - число лопастей, а Zn - число пазов в роликах-разделителях ЗМС вращения ротора 1 и роликов-разделителей 6 для различных конструктивных схем, представленных на фиг.1-6 соответственно, составляет:

для схемы на фиг.1 u=6:2=3:1;

для схемы на фиг.2, 5, 6 u=2:1;

для схемы на фиг.3 u=3:2;

для схемы на фиг.4 u=4:2=2:1.

Рабочая или измерительная камера машины или расходомера или корпусные детали гидромашины могут быть установлены в капсулу 13 (см. фиг.5, 6). Капсула 13 служит для увеличения уровня рабочего давления до 600 бар и более.

Для гидросистем с невысоким уровнем рабочего давления возможно бескапсульное исполнение (см. фиг.1-4).

Между капсулой 13 и корпусом 3 имеется радиальный или диаметральный зазор Δ (фиг.6).

Уплотнительные кольца 14 и 15, выполненные из резины или фторопласта или других уплотнительных материалов, поджимаются к корпусу 3 соответственно штуцером или фланцем подвода рабочей среды 16 и штуцером отвода 17.

Достаточно также для отделения канала подвода 4 от канала 5 постановки вместо двух уплотнительных колец 14 и 15 одного кольца: либо 14, либо 15.

В случае использования РЛМ в качестве расходомера к ротору 1 прикрепляется одно- или многолепестковый диск или зубчатка 17, а в крышке 18 устанавливается датчик частоты вращения или датчик положения 19 (см. фиг.5, 6). С другой стороны расходомера может быть установлен механический счетчик 20 для отсчета объема проходящей через расходомер рабочей среды (жидкости или газа). Входной вал механического счетчика 20 может быть связан с ротором 1 непосредственно или через магнитную муфту, включающую в себя втулку 21, насаженную на вал ротора 1, в которую вставлены магниты 22.

Итак, на фиг.1-6 представлены различные схемы РЛМ и приборов (дозаторов, счетчиков, расходомеров, пневмодвигателей, детандеров, компрессоров, гидронасосов и т.п.), а также принцип их действия, конструктивные схемы, конструктивное исполнение и оптимальное расположение каналов подвода 4 и отвода 5 рабочей среды (жидкости и газа).

Машина (расходомер) работает следующим образом.

Под действием энергии рабочей среды, подводимой по каналу (каналам) 4 в рабочую полость (фиг.1, 5, 6), ротор 1 с лопастями 2 вращается, перенося рабочую среду в канал (каналы) 5. При вращении ротора 1 приводятся во вращение зубчатые колеса 11 и 12 ЗМС, которые вращают ролики-разделители 6. При этом поочередно: один из роликов-разделителей 6 пропускает через паз 7 лопасть 2, второй ролик-разделитель и ротор 1, образуя с поверхностью корпуса 3 уплотняющие зазоры δ1, δ2, δ3, δТ, разделяют рабочую полость на полость (полости) подвода 4 и отвода 5.

Применение капсулы 13 (особенно выполненной из легких материалов, например дюралюминия, пластмасс и т.п.) позволяет повысить объемный и гидромеханический КПД, увеличить энергоемкость (кг·кВт-1), снизить массу машины и ее шумовые характеристики, упростить конструкцию и технологию изготовления РЛМ, повысить точность и расширить диапазон расхода рабочей среды (PC) в режиме расходомера. Внутреннее давление Рк в межкапсульном пространстве между корпусом 3 и капсулой 13 (см. фиг.6) действует положительно, сжимая диаметрально и аксиально пакет, состоящий из корпусных деталей: корпуса 3 и щеки 9, не давая раскрываться торцевым стыкам и одновременно сжимая рабочую камеру, не дает возможности ей деформироваться. Давление Рк может быть равно давлению в канале 4 или канале 5 или ограничиваться предохранительным клапаном (на фигурах не показан). Кроме того, давление Рк снижает нагрузку на стяжные призонные болты 10, которые вследствие этого можно сделать меньшими по количеству или меньшего диаметра. К преимуществам капсульной конструкции относится также то, что реактивный крутящий момент замыкается не на корпусных деталях (см. фиг.4, 5), а на капсуле 13. Для того чтобы эластичные уплотнительные кольца 14 и 15 не выдавливались в радиальный зазор Δ между корпусом 3 и капсулой 13, величина их сжатия штуцерами фланцами 16 и 17 должна превышать допустимый перепад давления ΔР между каналами 4 и 5.

При этом, например, перепад давления на расходомере регламентирован ГОСТом и не должен превышать 0,5 105 Па (0,5 кГс

105 Па (0,5 кГс см-2), а на гидромашине - не более максимально допустимой величины перепада давления ΔРmax, регламентированный паспортом на нее. Причем для расходомера и пневмомашины размер Δ может быть существенно большим, чем для гидромашины.

см-2), а на гидромашине - не более максимально допустимой величины перепада давления ΔРmax, регламентированный паспортом на нее. Причем для расходомера и пневмомашины размер Δ может быть существенно большим, чем для гидромашины.

Если РЛМ работает в режиме расходомера, то целесообразно устанавливать (в приборе, см. фиг.5, 6) только одно уплотнительное кольцо 15 на выходном канале отвода 5 PC, а уплотнительное кольцо 14 на входном канале 4 не ставить. В этом случае давление в канале подвода 4 и давление Рк в межкапсульном пространстве будут равны и будет превышать давление в канале отвода 5.

При этом шарикоподшипники (подшипники скольжения) 8 будут защищены от попадания грязи и инородных включений, т.к. скоростной поток PC фильтруется через узкую торцевую щель (или пазы в штуцере (или фланце) 16) между штуцером (фланцем) 16 и корпусом 1, расположенную перпендикулярно направлению потока PC, что обеспечивает маловероятность попадания инородных частиц в межкапсульное пространство. Это конструктивное решение значительно увеличивает долговечность подшипников 8, а также ротора 1, корпуса 3 и роликов-разделителей 6 от истирания инородными частицами.

Отсчет объема V и расхода Q в режиме измерительного прибора (фиг.5, 6) осуществляется измерением количества m и частоты ƒ следования импульсов, созданных диском (зубчаткой) 17, при воздействии его на датчик частоты вращения или датчик положения 19, который расположен в крышке 18. Суммарный объем V рабочей среды можно также определить с помощью механического счетчика 20, связанного с ротором 1 посредством магнитной муфты, состоящей из втулки 21, в которую вставлены магниты 22, установленной на валу ротора 1. Все детали РЛМ, в том числе корпус 3, щеку 9, ротор 1, ролики 6, крышку 18, капсулу 13, шестерни 11, 12 ЗМС и др., целесообразно изготавливать из легких алюминиевых, магниевых или титановых сплавов.

Вращающиеся детали РЛМ, т.е. ротор 1 и ролики 6, а также корпус 3, щеку 9, шестерни 11, 12 ЗMC целесообразно покрывать антифрикционным покрытием, например микродуговым оксидированием, никосилом, твердым оксидированием, азотированием, цианированием и т.п. Ротор 1 и ролики-разделители 6 могут устанавливаться не только на подшипниках скольжения, но и на подшипниках качения, в том числе и в шарикоподшипниках 8, с помощью которых можно устанавливать гарантированные торцевые зазоры δТ между ротором 1, корпусом 3 и щекой 9 путем силового осевого перемещения запрессованных в корпус 1 и щеку 9 наружных колец шарикоподшипников с помощью специальной технологической оснастки. В этом случае РЛМ может надежно работать не только на жидкостях, но и на газах и газожидкостных смесях.

Необходимо отметить, что машины (фиг.1-6) реверсивны, т.е. направление потока PC может происходить как в прямом, так и обратном направлении. При этом объем PC, проходящей через машину за один оборот ротора 1 (рабочий объем V0 в см3) для машины одинарного действия (см. фиг. 2-6) равен:

а для машины двойного действия (см. фиг.1)

а измеряемый расход Q≈V0*n, см3мин-1, где Dл, D, L берутся в см,

n - частота вращения ротора 1, мин-1.

Размер d выбирается из ряда предпочтительных чисел по ГОСТу 6636-69 и в соответствии с рядом наружных диаметров подшипников качения или скольжения, выпускаемых промышленностью, и оптимальных размеров стандартного обрабатывающего и мерительного инструмента.

При изготовлении беспульсационных РЛМ не требуется применения специальных станков, так как они могут изготавливаться на универсальных станках, в том числе на станках с ЧПУ.

Многочисленными экспериментальными и теоретическими исследованиями установлено, что оптимальными соотношениями для РЛМ между d, DЛ, L и α являются величины, приведенные в формуле изобретения, а оптимальным является не способ изменения рабочего объема V0 путем варьирования только диаметром ролика-разделителя d, а способ изменения Dл, L при неизменном постоянном размере d.

Теоретически установлено и практически подтверждено, что чем выше V0 при одном и том же d и расходе Q, тем ниже относительная доля потерь перепада давления ΔPxx на холостом ходу РЛМ, тогда как абсолютная величина этих потерь (вязкостных и потерь в каналах подвода и отвода PC) примерно одинакова для машин с разными размерами Dл и L. При этом величина ΔPxx обратно пропорциональна V

где К - постоянный коэффициент, кГс·см4. Т.е. при увеличении V0 в 2 раза (при одном и том же α) за счет изменения DЛ и L относительные потери ΔPxx снижаются ≈ в 4 раза.

Большие значения Dл и L в зависимостях Dл=ƒ(d) и L=ƒ(d) согласно формуле изобретения целесообразно применять в расходомерах и машинах, работающих на газах, а средние и меньшие - в гидромашинах (насосах и моторах). Применение предлагаемого способа изменения рабочего объема V0 обеспечивает работу гидромашины при сниженном перепаде давления ΔP (или ΔPxx) в случае эксплуатации PЛM в режимах мотора или расходомера, а следовательно, при минимальных относительных утечках с более высоким КПД (или более высокой точностью в более широком диапазоне измерения объема и расхода).

Изобретение может быть использовано в качестве гидронасоса (в том числе ручного и электрофицированного насоса для фермера), для очистки пресной и соленой воды (жидкости) от вредных примесей и солей, а также для опреснения соленой и морской воды. Также изобретение может быть использовано в качестве гидромотора для следящего гидропривода, для привода хода различных мобильных транспортных машин, автомобилей, тракторов, вездеходов, для мотор-колес, привода лебедок и т.п., а также для привода гребных винтов плавающих средств (в том числе амфибий) и воздушных винтов судов на воздушной подушке, вертолетов и самолетов, гидромашин в скважинных насосах и т.д.

Они могут применяться в качестве гидронасосов и гидромоторов не только в автомобильных, но и в различных стационарных установках, а также в качестве различных машин, работающих на газе, в том числе пневмодвигателей, детандеров, компрессоров, дозаторов, насос-дозаторов, ручных насосов, вакуум-насосов.

Кроме того, РЛМ могут быть использованы в качестве насосов для холодильной и криогенной техники, двигателей Стирлинга, тепловых насосов, двигателей с внешним подводом тепла, двигателей внутреннего и внешнего сгорания, безпульсационных гидротормозов, насосов для опреснения морской воды, вискозиметров и т.д.

Наиболее эффективно изобретение может быть использовано в гидравлических и газовых системах для измерения расхода и объема жидкости или газа в широком диапазоне изменения расхода, давления, температуры, вязкости и может быть использовано в качестве высокоточных широкодиапазонных образцовых метрологических средств для измерения расхода и объема рабочих сред.

Такие эталонные расходомеры конструктивно просты, технологичны и дешевы, не требуют градуировки при работе на различных жидкостях и газах, не требуют подстроечного звена, обеспечивают беспульсационную равномерную подачу жидкости, не требуют для установки прямолинейных участков, не имеют ограничений к применению, допускают безпроливную аттестацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2205273C2 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 1995 |

|

RU2109141C1 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2003 |

|

RU2253735C2 |

| ГЕНЕРАТОР РАСХОДА РАБОЧЕЙ СРЕДЫ | 1997 |

|

RU2129704C1 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2000 |

|

RU2224985C2 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2006 |

|

RU2327957C1 |

| Ролико-лопастная гидромашина | 1980 |

|

SU992821A1 |

| РОЛИКО-ЛОПАСТНЫЙ РАСХОДОМЕР | 1991 |

|

RU2017071C1 |

| Способ измерения вязкости потокажидКОСТи | 1977 |

|

SU849051A1 |

| Ролико-лопастной расходомер | 1987 |

|

SU1663437A1 |

Ролико-лопастная машина относится к области машиностроительного гидропривода и пневмопривода и предназначена, в частности, для привода рабочих органов и хода различных гидрофицированных машин, а также для приводов различных мобильных и стационарных машин. Ролико-лопастная машина, в частности гидромашина, счетчик количества и расходомер, содержит ротор с лопастями шириной L и диаметром Dл по лопастям, установленный в корпусе, в котором выполнены каналы для подвода и отвода рабочей среды, в расточках которого размещен ролик-разделитель с наружным диаметром d и с пазом для обеспечения свободного прохождения лопастей ротора, причем ротор и ролик-разделитель, имеющие между собой угол развала α, соединены друг с другом посредством синхронизирующих шестерен. Рабочий объем V0 изменяется за счет изменения Dл или L, или за счет одновременного изменения Dл и L, при этом параметры Dл, L и d выбираются при определенных соотношениях, упрощается конструкция и технология изготовления, обеспечивается получение высокого КПД, высокой надежности и точности. 4 з.п.ф-лы, 6 ил.

DЛ=(2,5 4)d; L=(2

4)d; L=(2 6)d,

6)d,

а размер d выбирают из ряда предпочтительных чисел 4, 5, 8, 10, 12, 16, 20, 24, 25, 32, 42, 50, 55, 64, 72, 75, 80, 90, 100, 120, 125, 150.

αопт=90°±5°.

αопт=60° ±5°.

.

.

αопт=20° ±5°.

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 1995 |

|

RU2109141C1 |

| СЕМЕЙСТВО УНИФИЦИРОВАННЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2099551C1 |

| РОЛИКО-ЛОПАСТНЫЙ РАСХОДОМЕР | 1991 |

|

RU2017071C1 |

| СПОСОБ ИЗМЕНЕНИЯ ОБЪЕМА РАБОЧИХ КАМЕР В ОБЪЕМНЫХ МАШИНАХ | 1998 |

|

RU2150027C1 |

| US 3416458 A, 17.12.1968. | |||

Авторы

Даты

2004-06-10—Публикация

2001-11-08—Подача