Изобретение относится к объемным машинам и может быть использовано в качестве преобразователя гидравлической энергии в механическую (или наоборот), а также для измерения объема и расхода жидкости или газа.

Известна ролико-лопастная машина, содержащая корпус со щекой, в цилиндрической расточке которых на подшипниках качения установлен ротор с лопастями с образованием межлопастных камер, попарно соединенных между собой радиальными каналами, причем ротор кинематически связан через синхронизирующие шестерни с роликами-разделителями, размещенными в дополнительных расточках корпуса и щеки на подшипниках качения и образующими совместно с цилиндрической расточкой корпуса и ротором с лопастями полости высокого и низкого давления (SU 992821 А, 30.01.1983, F 01 С 1/14).

Радиальные каналы в роторе выравнивают давления в одноименных полостях, что приводит к уменьшению радиальных усилий на роторе и позволяет увеличить максимальное рабочее давление, которое теперь будет ограничено радиальным усилием на недостаточно разгруженных роликах-разделителях.

В данной машине использованы подшипники качения, которые уменьшают ресурс машины, усложняют конструкцию, увеличивают утечки за счет увеличения зазоров.

Известна ролико-лопастная машина, содержащая корпус и щеку, в расточках которых размещены ротор с лопастями и ролики-разделители, которые соединены друг с другом посредством синхронизирующих шестерен, причем в корпусе и щеке выполнены каналы подвода и отвода рабочей жидкости, при этом в отверстиях под посадочные места роликов и ротора выполнено не менее 3-х карманов гидравлической разгрузки (см. RU 2205273 С2, F 01 С 1/14, 27.05.2003).

Недостатком данной машины является недостаточно высокий объемный КПД.

Задачей изобретения является дополнительная гидравлическая разгрузка ротора и роликов, увеличение объемного КПД машины за счет уменьшения радиальных зазоров между роликами и корпусом и уменьшение вязкого трения на роликах и роторе за счет уменьшения площади поверхностей, движущихся друг относительно друга с малым зазором, заполненным рабочей жидкостью. Это трение уменьшает КПД машины особенно на повышенных оборотах (2-11 тыс. об/мин).

Кроме того, гидравлическая разгрузка и минимизация зазоров уменьшает пульсации скорости за счет исключения механического контакта между роликами и ротором и поверхностью корпуса и минимизирует переменные по величине утечки.

Данная задача решена в ролико-лопастной машине, содержащей корпус и щеку, в расточках которых размещены ротор с лопастями и ролики-разделители, которые соединены друг с другом посредством синхронизирующих шестерен, не менее 3-х карманов гидравлической разгрузки, при этом в корпусе и щеке выполнены каналы подвода и отвода рабочей жидкости, согласно изобретению подводы жидкости к карманам гидравлической разгрузки выполнены в виде дросселирующих щелей, образованных коническими поверхностями буртиков роликов и цилиндрическими поверхностями отверстий корпуса, причем вершины конусных поверхностей направлены к центру машины, а угол при вершине конуса (γ ) находится в пределах 2’-6’, причем конические поверхности имеют наибольший диаметр, равный диаметру ролика на длине не менее одной десятой и не более половины ширины кармана.

Кроме того, карманы гидравлической разгрузки могут быть выполнены на опорно-посадочных местах роликов-разделителей и на цапфах ротора.

Кроме того, карманы гидравлической разгрузки могут быть выполнены в отверстиях под посадочные места роликов и ротора.

Изобретение поясняется описанием примера его выполнения и сопровождающими чертежами.

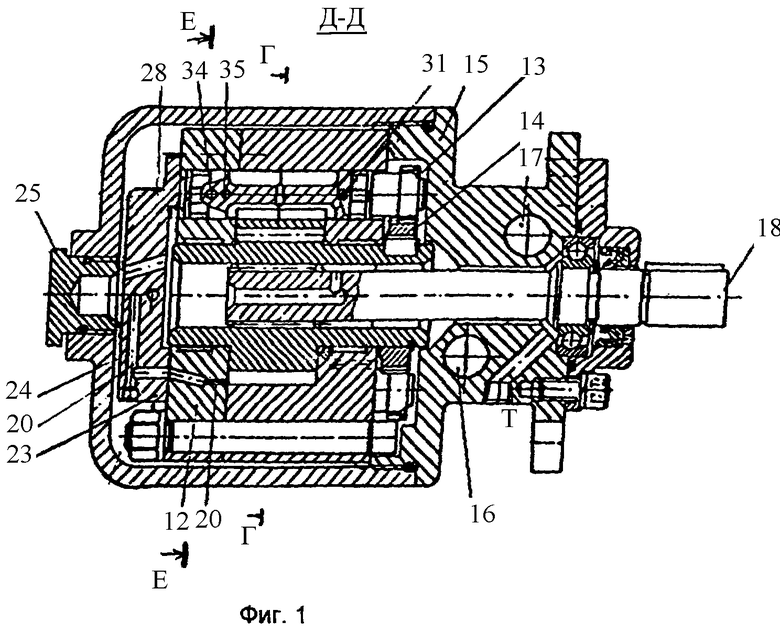

На фиг.1 изображен продольный разрез ролико-лопастной машины.

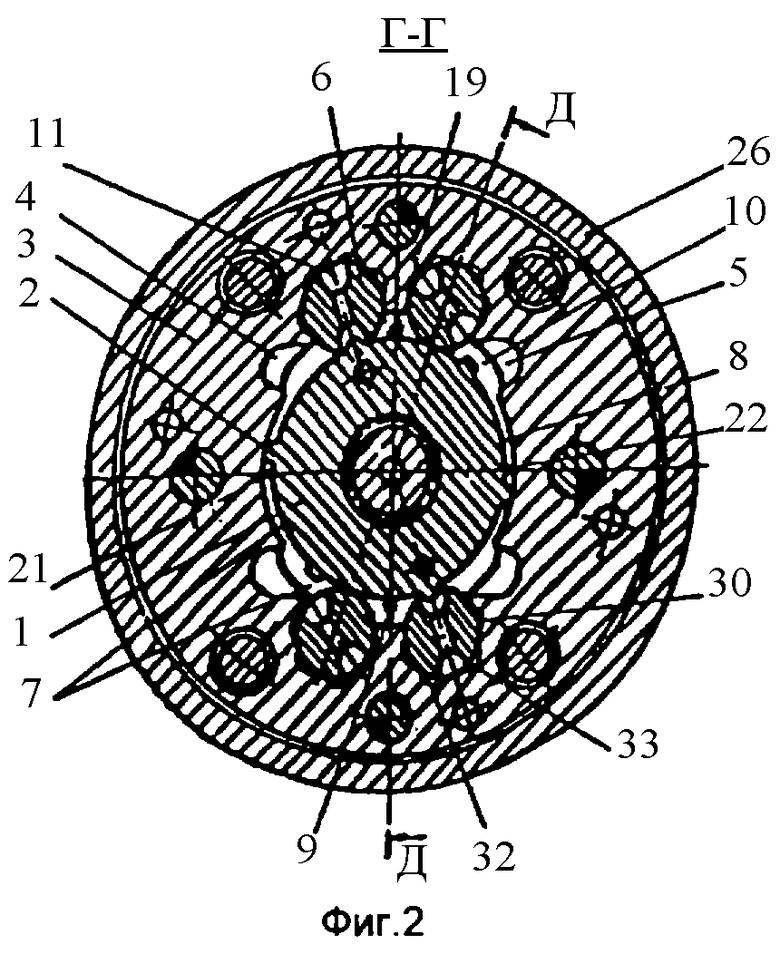

На фиг.2 изображен поперечный разрез ролико-лопастной машины.

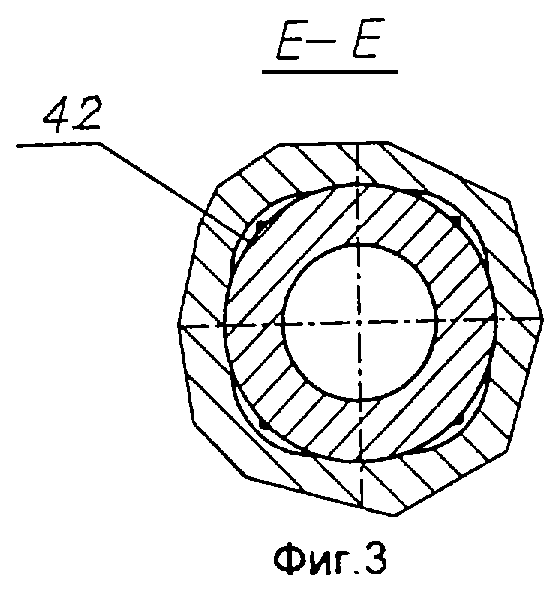

На фиг.3 изображен разрез Е-Е (вариант 1) на фиг.1.

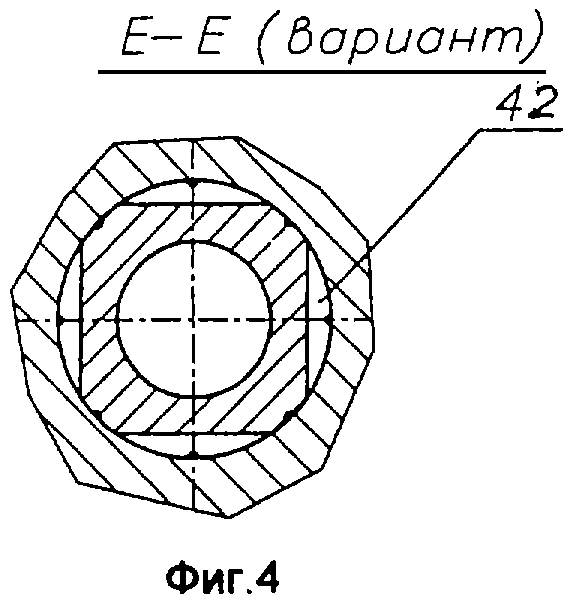

На фиг.4 изображен разрез Е-Е (вариант 2) на фиг.1.

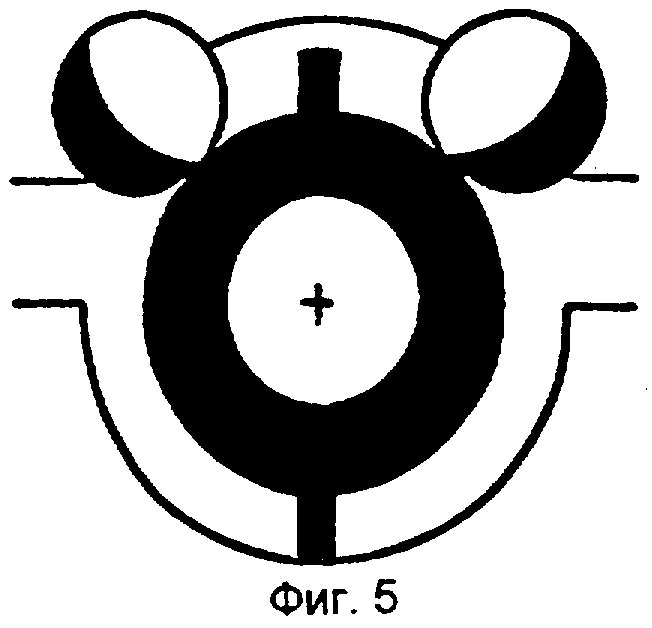

На фиг.5 изображена схема 2-лопастной машины.

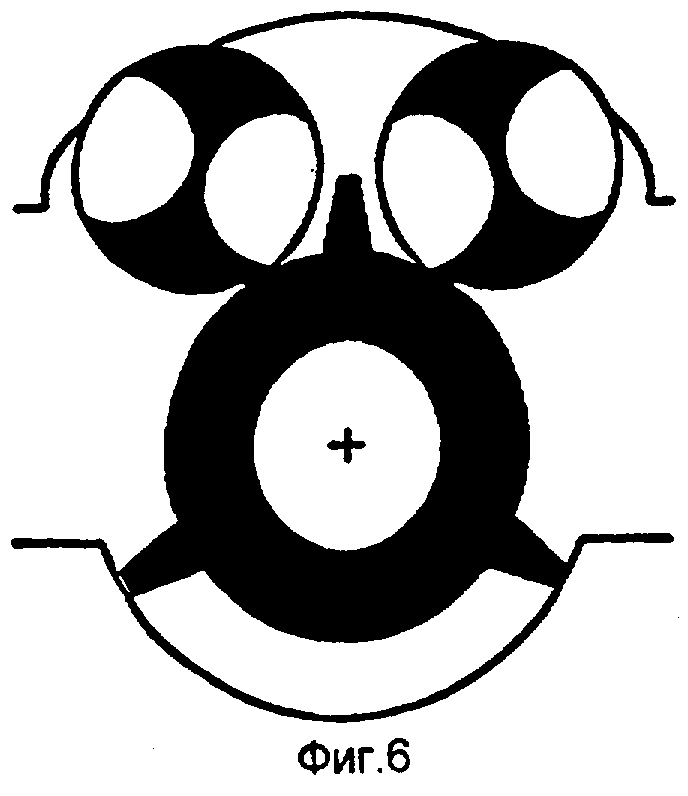

На фиг.6 изображена схема 3-лопастной машины.

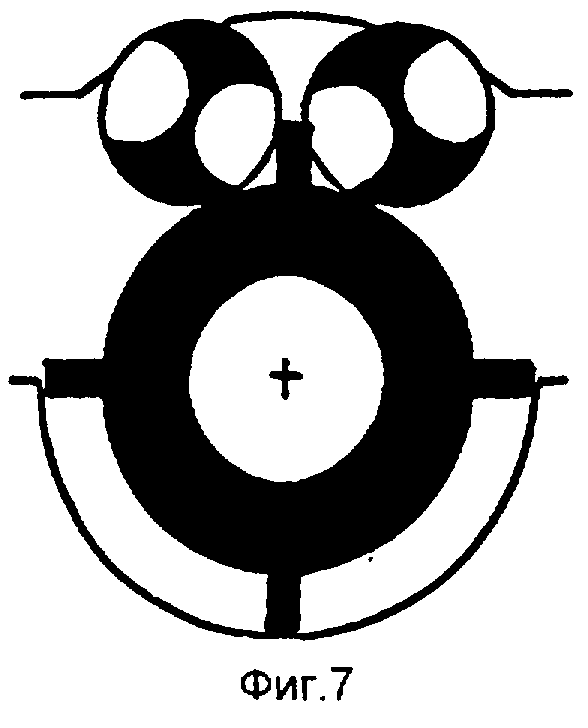

На фиг.7 изображена схема 4-лопастной машины.

На фиг.8 изображен ролик (вариант 1).

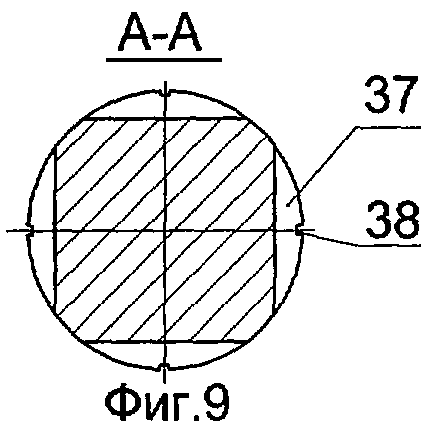

На фиг.9 изображен разрез А-А на фиг.8.

На фиг.10 изображен ролик (вариант 2).

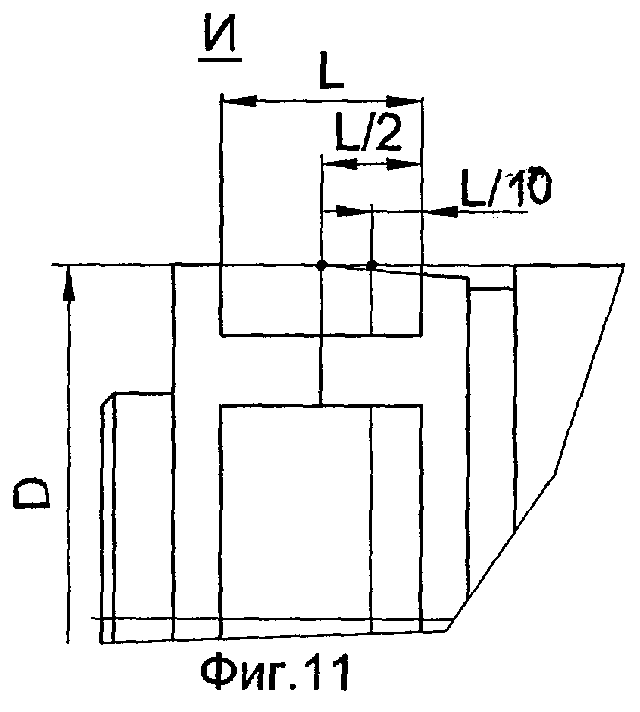

На фиг.11 изображено место И на фиг.10.

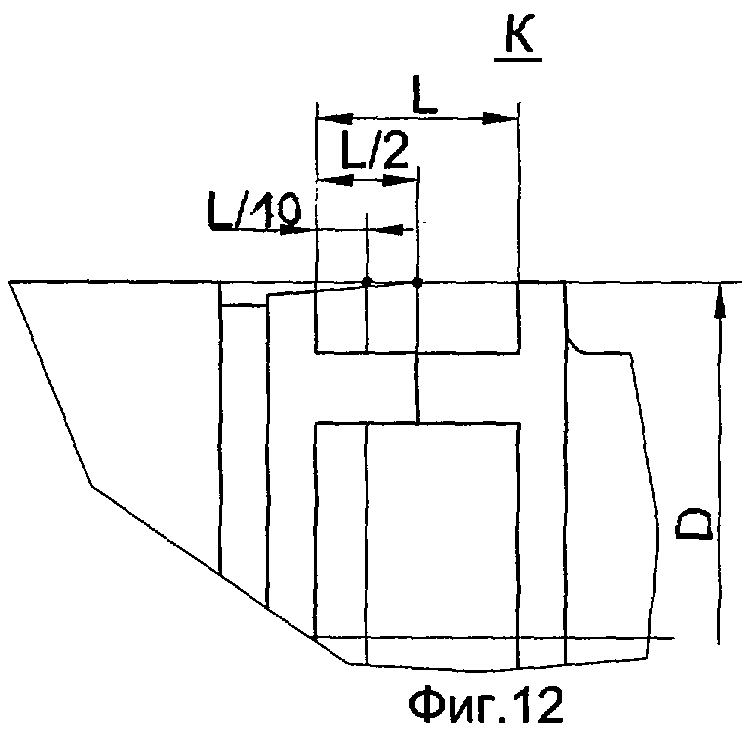

На фиг.12 изображено место К на фиг.10.

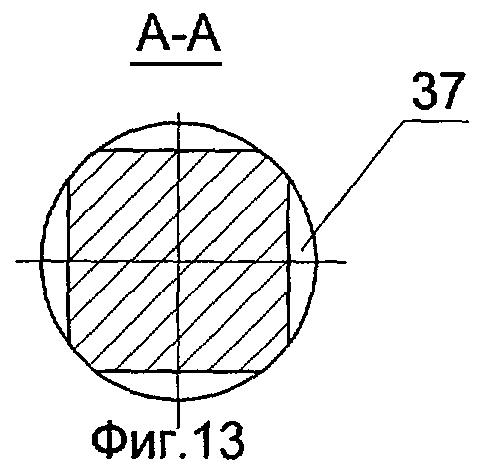

На фиг.13 изображен разрез А-А на фиг.10.

Машина (фиг.1, 2) содержит ротор 1 с лопастями 2. Ротор 1 установлен в корпусе 3. В корпусе 3 выполнены каналы для подвода 4 и отвода 5 рабочего тела (жидкости или газа). В корпусе 3 выполнены два или четыре цилиндрических отверстия, в которых размещены ролики-разделители 6.

Поверхности ротора 1 и корпуса 3 образуют рабочую полость 7, которую ролики-разделители 6 делят на большую 8 и малую 9 межроликовые камеры. К роликам-разделителям 6 со стороны большой межроликовой камеры 8 примыкают полости 10. Ролики-разделители 6 имеют пазы 11, необходимые для пропуска лопастей 2 ротора 1. К торцу корпуса 3 с одной или обеих сторон примыкает одна или две корпусные детали, выполненные в виде торцевых щек 12. Уплотняющие зазоры разделяют рабочую полость на полость подвода 4 и отвода 5 рабочего тела. Ролики-разделители 6 установлены на подшипниках скольжения. Их вращение синхронизировано с вращением ротора 1 синхронизирующими шестернями 13 и 14, входящими в зубчатый механизм синхронизации (ЗМС), расположенными сбоку и вне рабочей (измерительной) камеры машины. ЗМС с передаточным числом U обычно состоит из трех или более шестерен. Ролик 6 может быть выполнен за одно целое с шестерней 13 или через разъемное соединение, а ротор 1 связан с зубчатым колесом 14 посредством разъемного соединения. На распределительной плите 15 с каналами подвода и отвода рабочей жидкости 16 и 17 замыкается крутящий момент, передаваемый силовым валом 18. Каналы 19 и 20, 21 и 22 гидравлической разгрузки ротора соединяют между собой крест-накрест и соответственно симметрично и попарно большие 8 и малые 9 межроликовые камеры. Это соединение может быть выполнено в боковой крышке 23, примыкающей к щеке 12, в которой выполнены соединительные каналы 24. В крышке 23 может быть выполнено центральное отверстие для пропускания второго выходного вала, передающего крутящий момент. С торца крышка 23 может быть поджата пробкой 25, которая снижает нежелательную осевую деформацию корпусных деталей от силовых и температурных воздействий.

Гидравлическая разгрузка роликов-разделителей 6 осуществляется с помощью симметрично расположенных карманов 30, выполненных в корпусе 3 и соединенных между собой каналом 31, выполненным в теле ролика 6, а также симметричных карманов 32 и 33 гидростатической разгрузки в корпусе 3, соединенных соответственно посредством каналов 34 и 35, которые выполнены в теле роликов-разделителей 6, с малыми межроликовыми камерами 9 и каналами подвода 4 и отвода 5 рабочей среды. Пазы 11 в роликах 6 соединяются между собой каналами 36 для выравнивания давления.

Дополнительная радиальная разгрузка роликов-разделителей осуществляется с помощью двух- или многокамерной схемы, в частности 4 камерной. Карманы 37 выполняются с помощью фрезерования лысок непосредственно на опорно-посадочных местах роликов 13, как видно из фиг.8 и 13. Каждая их 4-х камер соединяется с кольцевой канавкой 40 дроссельной щелью 38, сделанной в буртике 39, либо в виде дросселирующих щелей, образованных коническими поверхностями 41 буртиков роликов и цилиндрическими поверхностями отверстий корпуса 3, причем вершина его направлена к центру машины. И, кроме того, эта коническая поверхность заходит за линию кармана (см. фиг.11, 12). В целом эта конструкция представляет собой гидростатический подшипник ГСП, который центрирует ротор и ролики. Возможно расположение ГСП в отверстиях под опорно-посадочное место роликов-разделителей. Однако выполнение элементов ГСП на роликах проще.

Дополнительная радиальная разгрузка ротора 1 может осуществляться так же, как и дополнительная гидроразгрузка ролика-разделителя. Карманы 42 выполняются либо в отверстиях под цапфы ротора 1 в корпусе 3 и корпусной детали 12, представленной на фиг.3 (разрез Е-Е), либо с помощью фрезерования лысок непосредственно на цапфах ротора (фиг.4) разрез Е-Е (вариант), конструкция гидростатики подобна ГСП роликов-разделителей.

Отверстие Т служит для отвода дренажных утечек, а каналы 16, 17 - для подвода и отвода рабочей жидкости (как это имеет место во всех конструкциях, представленных на фиг.1, 2, 5-7).

РЛМ, представленные на фиг.5, 6, 7, имеют конструкции и разгрузку ротора и роликов-разделителей, аналогичные конструкции РЛМ, представленной на фиг.1, 2.

Передаточное число U=Zл; Z; где Zл - число лопастей, a Z - число пазов в роликах-разделителях зубчатого механизма синхронизации (ЗМС) вращения ротора и роликов-разделителей для различных конструктивных схем, представленных на фиг.1, 2, соответственно, составляет для схемы на фиг.1, 2 U=6:2=3:1; для схемы на фиг.5-7 соответственно U=2:1; U=3:2; U=4:2.

Основные оптимальные и предпочтительные схемы (см. фиг.5-7) имеют следующие оптимальные значения углов развала между роликами α для схемы фиг.5 - α =90° ; для схемы фиг.6 - α =60° , для схемы фиг.7 - α =45° ... 60° . Для схемы на фиг.1, 2 оптимальные значения α =39° ... 41° .

Машина работает следующим образом.

Под действием энергии рабочего тела, подводимого по каналу 4 в рабочую полость 7 (фиг.2), ротор 1 с лопастями 2 вращается, перенося рабочее тело в канал 5. При вращении ротора 1 синхронно с ним вращаются ролики-разделители 6, при этом поочередно один из роликов-разделителей 6 пропускает через паз 11 лопасть 2, второй, образуя с поверхностью корпуса 3 уплотняющий зазор, а с поверхностью ротора 1 - другой уплотняющий зазор, разделяет рабочую полость на полость подвода 4 и отвода 5.

Для уменьшения шума в конструкции, представленной на фиг.1, 2, корпус помещен в капсулу 26.

Необходимо отметить, что машины (фиг.1, 2, 5-7) реверсивны, т.е. направление потока рабочей среды может происходить как в прямом, так и обратном направлении. При этом объем рабочей среды Vo, проходящей через машину за один оборот ротора 1 (рабочий объем Vo в см3·oб-1 для машины одинарного действия (см. фиг.5) равен:

для машины двойного действия (см. фиг.1, 2):

а измеряемый расход Q=V0·n,

где Dл - диаметр ротора 1 по лопастям 2, см;

D - диаметр ротора по перекатыванию, см;

L - аксиальная длина лопастей 2, см;

n - частота вращения ротора 1, об/мин.

При изготовлении безкапсульных РЛМ не требуется применения специальных станков, так как они могут изготавливаться на универсальных станках, в том числе на станках с ЧПУ.

Изобретение может быть использовано в качестве гидронасоса (в том числе ручного и электрифицированного насоса для фермера) для очистки пресной и соленой воды (жидкости) от вредных примесей и солей, а также для опреснения соленой и морской воды. Такое изобретение может быть использовано в качестве гидромотора для следящего гидропривода, для привода хода мобильных транспортных машин, для мотор-колес, привода лебедок и т.п., а также для привода гребных винтов плавающих средств, в том числе амфибий, и воздушных винтов судов на воздушной подушке.

Они могут применяться в качестве гидронасосов и гидромоторов не только мобильных, но и для различных стационарных установок.

Весьма эффективно это изобретение может быть использовано в гидравлических системах для измерения расхода и количества жидкости и газа (рабочего тела) в широком диапазоне измерения расхода, давления, температуры, вязкости и может быть использовано в качестве высокоточных широкодиапазонных образцовых метрологических средств для измерения расхода и объема рабочих тел, а также в качестве пневмодвигателей, детандеров, компрессоров, дозаторов, насос-дозаторов, ручных насосов, вакуум-насосов, насосов для холодильной и криогенной техники, двигателей Стирлинга, тепловых насосов, двигателей с внешним подводом тепла, двигателей внутреннего и внешнего сгорания, беспульсационных гидротормозов, насосов для опреснения морской воды, вискозиметров и т.д. Все детали РЛМ, в том числе корпус 3, корпусную деталь 12, ротор 1, ролики 6, распредплиту 15 и др. целесообразно изготовлять из легких алюминиевых, магниевых или титановых сплавов.

Вращающиеся детали, т.е. ротор 1 и ролики 6, а также корпус 3, корпусную деталь 12 целесообразно покрывать антифрикционным покрытием, например микродуговым оксидированием, никосилом, азотированием и т.п. Ротор 1 и ролики 6 могут устанавливаться не только на подшипниках скольжения, но и на подшипниках качения, в том числе на шарикоподшипниках, с помощью которых можно устанавливать гарантированные торцевые зазоры между ротором 1, корпусом 3 и корпусной деталью 12.

В этом случае РЛМ может надежно работать не только на жидкостях, но и на газах и газожидкостных смесях.

Вышеуказанная гидроразгрузка (или газо-пневморазгрузка) ротора может быть также применена в шестеренных, лопастных, радиально-поршневых, аксиально-поршневых и других гидро- и пневмомашинах, а также в других подобных конструкциях силовых (несиловых) вращающихся, или возвратно-поступательных валов различных машин и механизмов (редукторов, детандеров, компрессоров, буровых установок и т. д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2205273C2 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2230194C2 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 1995 |

|

RU2109141C1 |

| ГЕНЕРАТОР РАСХОДА РАБОЧЕЙ СРЕДЫ | 1997 |

|

RU2129704C1 |

| Ролико-лопастной расходомер | 1987 |

|

SU1663437A1 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2007 |

|

RU2349882C2 |

| ШЕСТЕРЕННАЯ РОЛИКОЛОПАСТНАЯ МАШИНА | 2011 |

|

RU2482280C2 |

| Ролико-лопастная гидромашина | 1980 |

|

SU992821A1 |

| РОЛИКО-ЛОПАСТНЫЙ РАСХОДОМЕР | 1991 |

|

RU2017071C1 |

| РОЛИКО-ЛОПАСТНАЯ ГИДРОМАШИНА | 2000 |

|

RU2194191C2 |

Изобретение относится к области машиностроения и может использоваться как гидропневмомотор, гидронасос, компрессор, счетчик-расходомер, датчик расхода жидкости или газа, детандер и т.п. Ролико-лопастная машина содержит корпус и щеку, в расточках которых размещены ротор с лопастями и ролики-разделители, которые соединены друг с другом посредством синхронизирующих шестерен, не менее 3-х карманов гидравлической разгрузки. В корпусе и щеке выполнены каналы подвода и отвода рабочей жидкости. Подводы жидкости к карманам гидравлической разгрузки выполнены в виде дросселирующих щелей, образованных коническими поверхностями буртиков роликов и цилиндрическими поверхностями отверстий корпуса. Вершины конусных поверхностей направлены к центру машины, а угол при вершине конуса находится в пределах 2'-6'. Конические поверхности имеют наибольший диаметр, равный диаметру ролика на длине не менее одной десятой и не более половины ширины кармана. Это позволяет повысить КПД машины, понизить наименьшую и повысить наибольшую скорости, увеличить наибольшее подводимое давление, тем самым повысив ее мощность; увеличить ее надежность и ресурс работы. 2 з.п.ф-лы, 13 ил.

6', причем конические поверхности имеют наибольший диаметр, равный диаметру ролика на длине не менее одной десятой и не более половины ширины кармана.

6', причем конические поверхности имеют наибольший диаметр, равный диаметру ролика на длине не менее одной десятой и не более половины ширины кармана.

| РОЛИКОЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2205273C2 |

| RU 2063514 С1, 10.07.1996 | |||

| Ролико-лопастная гидромашина | 1970 |

|

SU457361A1 |

| GB 1419173 A, 24.12.1975 | |||

| US 2915980 A, 08.12.1959. | |||

Авторы

Даты

2005-06-10—Публикация

2003-07-04—Подача