Изобретение относится к инструментам для обработки металлов и может быть использовано на предприятиях металлообрабатывающей промышленности для эффективной предварительной и окончательной обработки заготовок деталей машин и приборов.

Известно устройство для шлифования, представляющее собой шлифовальный круг, включающий расположенные по окружности чередующиеся секторы с различной зернистостью (SU, авторское свидетельство 595140, кл. В 24 D 5/14, 1978). В результате применения этого устройства улучшается качество обработанных деталей.

Причиной, препятствующей достижению указанного ниже технического результата при использовании известного устройства, является отсутствие возможности управления последовательным участием в резании элементов с различной зернистостью.

Известно устройство для шлифования, представляющее собой комбинированный шлифовальный круг, включающий участки с крупнозернистыми абразивными слоями, закрепленными на корпусе круга, выполненного из материала, обладающего отрицательной магнитострикцией. В корпусе выполнены секторные вырезки, в которых установлены введенные в устройство вставки из материала, обладающего положительной магнитострикцией, несущие мелкозернистый абразивный слой (SU, авторское свидетельство 1255414, кл. В 24 D 17/00,1986). Обработка заготовок таким кругом осуществляется в два этапа. На первом, этапе работают крупнозернистые элементы, образующие прерывистую рабочую поверхность круга при "утопленных" мелкозернистых элементах. На втором этапе обработка осуществляется мелкозернистыми элементами, выдвигаемыми при воздействии магнитного поля на корпус круга и вставки и также образующими прерывистую рабочую поверхность круга.

К причине, препятствующей достижению указанного ниже технического результата при использовании известного устройства шлифовального круга, относится прерывистость процесса шлифования на втором, как правило, окончательном, формирующем выходные качественные характеристики обработанных поверхностей, этапе шлифования. Прерывистость процесса шлифования в этом случае приводит к возрастанию амплитуды колебаний технологической системы, в результате чего снижается точность обработанных деталей вследствие ухудшения шероховатости и увеличения волнистости обработанных поверхностей.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для шлифования, включающее два корпуса, установленные на общей планшайбе, причем на периферийную поверхность корпуса, выполненного из материала с отрицательной магнитострикцией, нанесен крупнозернистый абразивный слой, а на периферийную поверхность корпуса, выполненного из материала с положительной магнитострикцией нанесен мелкозернистый абразивный слой (RU, патент 2153968, кл. B 24 D 5/14, 2000) и принятое за прототип.

К причине, препятствующей достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что в известном устройстве крупнозернистый абразивный слой непрерывно нанесен на периферийную поверхность круга. Шлифование непрерывной рабочей поверхностью круга на первом (предварительном) этапе цикла шлифования, выполняемое при больших глубинах резания, сопровождается повышенной теплонапряженностью процесса (Якимов А.В. Оптимизация процесса шлифования. М.: Машиностроение, 1975. - 176 с.), приводящей к образованию дефектных поверхностных слоев и участков, глубина которых достигает (40-60) мкм. Это обуславливает необходимость больших (более (40-60) мкм) припусков на окончательном этапе шлифования и соответствующее увеличение длительности этого этапа.

Сущность изобретения заключается в следующем. С целью повышения производительности шлифования комбинированными шлифовальными кругами уменьшают припуск, удаляемый на окончательном этапе шлифования, что становится возможным при осуществлении предварительного шлифования крупнозернистым слоем круга с прерывистой рабочей поверхностью.

Технический результат заявляемого изобретения заключается в повышении производительности шлифования. Указанный технический результат при осуществлении изобретения достигается тем, что как и в известном устройстве два шлифовальных круга установлены на общей планшайбе, причем на периферийную поверхность корпуса круга, выполненного из материала с отрицательной магнитострикцией, нанесен крупнозернистый абразивный слой, а на периферийную поверхность корпуса круга, выполненного из материала с положительной магнитострикцией нанесен мелкозернистый абразивный слой. Особенность заключается в том, что крупнозернистый абразивный слой выполнен прерывистым, а мелкозернистый абразивный слой - непрерывным.

Между отличительными признаками заявляемого изобретения и вышеизложенным техническим результатом существует следующая причинно-следственная связь: наличие прерывистой рабочей поверхности, образованной крупнозернистыми элементами круга, позволяет снизить теплонапряженность процесса (этапа) предварительного шлифования и, следовательно, уменьшить глубину дефектных поверхностных участков и слоев, которые должны быть удалены на втором этапе цикла шлифования, а тем самым уменьшить припуски на обработку мелкозернистыми элементами. Уменьшение припуска означает снижение машинного времени и соответствующее повышение производительности обработки.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Описываемое изобретение не основано на изменении количественных признаков, представлении таких признаков по взаимосвязи, либо изменении их вида.

Следовательно; заявленное изобретение соответствует условию "изобретательский уровень".

На чертежах представлено:

на фиг.1 - общий вид устройства для шлифования, совмещенный с разрезом;

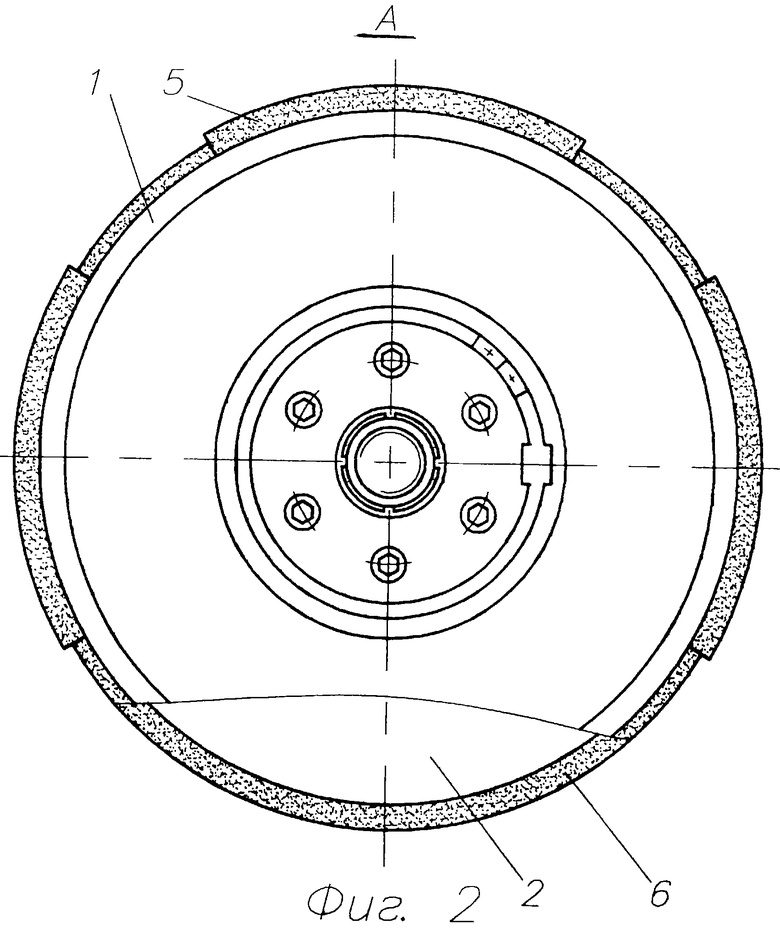

на фиг.2 - вид слева комбинированного шлифовального круга, совмещенный с местным разрезом;

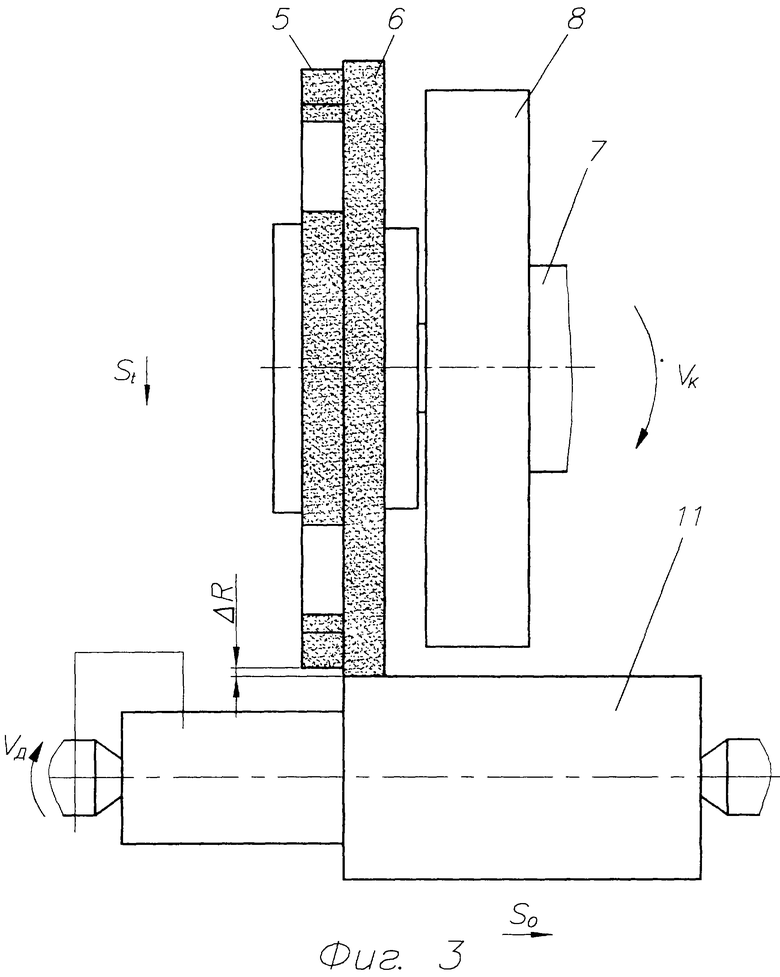

на фиг.3 - общий вид устройства при круглом наружном шлифовании заготовки мелкозернистым слоем с продольной подачей (Vк и Vд - соответственно окружные скорости кругов и заготовки; St - поперечная (радиальная) подача шлифовального круга; So - продольная подача заготовки).

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного результата заключаются в следующем. Устройство содержит два шлифовальных круга 1 и 2 (фиг.1), закрепленных на общей планшайбе 3, которая установлена на шпинделе 4. Шлифовальный круг 1 состоит из корпуса, выполненного из магнитострикционного материала, обладающего отрицательной магнитострикцией (например из никеля), на периферии которого с интервалами (прерывисто) нанесен крупнозернистый абразивный слой 5 (величина интервалов между участками крупнозернистого слоя для каждого конкретного круга определяется в зависимости от материала обрабатываемых заготовок, режима шлифования и других параметров в соответствии с методикой, изложенной в работе А.В.Якимова (см. с.2)). Корпус шлифовального круга 2 с непрерывным мелкозернистым абразивным слоем 6 на периферийной поверхности, выполнен из магнитострикционного материала, обладающего положительной магнитострикцией (например, из пермендюра К65). Магнитная система, служащая для намагничивания корпусов шлифовальных кругов 1 и 2, крепится неподвижно на шлифовальной бабке 7 и состоит из сердечника 8, выполненного из ферромагнитного материала, и намагничивающей катушки 9, изолированной от сердечника прокладкой 10.

Работа устройства осуществляется следующим образом.

При съеме основной части припуска (припуска на предварительную обработку) шлифование осуществляется кругом 1 с прерывистым крупнозернистым абразивным слоем 5 (фиг.1) на режимах, соответствующих предварительному шлифованию. Вследствие прерывистости абразивной поверхности, способствующей снижению теплонапряженности процесса шлифования, в поверхностном слое материала шлифуемой заготовки формируются сжимающие или небольшие растягивающие напряжения. Это позволяет оставить на окончательную обработку небольшой - (10-20) мкм - припуск, величина которого обусловлена лишь требованиями к точности геометрических параметров, прежде всего шероховатости шлифованных деталей. На этом этапе шлифования рабочая поверхность шлифовального круга 2 с мелкозернистым абразивным слоем расположена на некотором расстоянии от рабочей поверхности круга 1 и не касается обрабатываемой поверхности заготовки. После снятия основной части припуска вручную или по сигналу контролирующего размер шлифуемой поверхности устройства включается магнитная система, состоящая из сердечника 8 и намагничивающей катушки 9, в результате чего диаметр корпуса шлифовального круга 1 из магнитострикционного материала с отрицательной магнитострикцией уменьшается, в то же время диаметр корпуса шлифовального круга 2, изготовленного из магнитострикционного материала с положительной магнитострикцией, увеличивается. В результате оставшаяся часть припуска заготовки 11 (фиг.3) удаляется мелкозернистым непрерывным слоем 6 с режимами, соответствующими завершающему этапу - окончательному шлифованию. Величина перемещения рабочих поверхностей кругов зависит от марки магнитострикционного материала и числа ампер-витков намагничивающей катушки. Например, при изготовлении корпуса круга 1 из никеля, а корпуса 2 из пермендюра К65, расстояние ΔR между рабочими поверхностями кругов диаметром 300 мм (фиг. 3) может составить (0,008-0,012) мм. После окончания цикла шлифования магнитная система выключается, корпуса кругов 1 и 2 принимают первоначальные размеры.

Радиальная подача St шлифовального круга с непрерывным мелкозернистым слоем может осуществляться либо от привода поперечных подач шлифовального станка, либо (микроподача) за счет изменения тока в намагничивающей катушке 9.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного устройства следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении при обработке металлов резанием;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2153968C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2000 |

|

RU2183551C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2113973C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2155130C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2152869C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2153973C2 |

| ТОРЦОВЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2214901C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2147983C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2155129C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2151047C1 |

Изобретение относится к области машиностроения. Устройство содержит два корпуса, установленных на одной планшайбе. На периферийную поверхность одного из корпусов, выполненного из материала с отрицательной магнитострикцией, нанесен крупнозернистый абразивный слой. На периферийную поверхность второго, выполненного из материала с положительной магнитострикцией - мелкозернистый абразивный слой. Крупнозернистый абразивный слой выполнен прерывистым, а мелкозернистый - непрерывным. Изобретение позволяет повысить производительность шлифования. 3 ил.

Устройство для шлифования, содержащее два корпуса, установленные на одной планшайбе, причем на периферийную поверхность одного из корпусов, выполненного из материала с отрицательной магнитострикцией, нанесен крупнозернистый абразивный слой, а на периферийную поверхность второго, выполненного из материала с положительной магнитострикцией, мелкозернистый абразивный слой, отличающееся тем, что крупнозернистый абразивный слой выполнен прерывистым, а мелкозернистый - непрерывным.

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2153968C2 |

| Устройство для шлифования | 1985 |

|

SU1255414A2 |

| Шлифовальный круг | 1975 |

|

SU595140A2 |

Авторы

Даты

2003-06-10—Публикация

2001-12-18—Подача