Изобретение относится к способу получения поливинилацеталей и -кеталей гетерогенным катализом.

Поливинилацетали обычно получают гомогенной кислотно-катализируемой конденсацией поливинилового спирта и альдегида в водных средах. Альдегиды с числом атомов углерода до 4-х ограниченно смешиваются с водой, так что их реакции не связаны с поверхностью раздела фаз.

В качестве каталитически активной кислоты часто применяют соляную, серную, азотную или п-толуолсульфокислоту. Хотя применяемая кислота не расходуется и поэтому могла бы применяться в каталитических количествах, на практике требуется стехиометрическое и даже отчасти более чем стехиометрическое количество кислоты, потому что образующийся продукт включает кислоту в свои нерастворимые в реакционной среде гранулы, препятствуя ее участию в дальнейшей реакции. Такого рода способы описаны, например, в DE-B 23 65 005, DE-B 12 47 663 и DE-С 891 745.

Недостатками этих способов является также тот факт, что применяемая кислота по окончании реакции должна быть удалена, соответственно, нейтрализована. Образовавшиеся ацетали недостаточно устойчивы в кислой среде (см. также Houben-Weyl, Georg Thieme Verlag, Stuttgart, Methoden der organischen Chemie, 4. Auflage, Band E 14a/l, 1991). Поэтому полученные продукты, которые обычно выпадают в осадок из реакционной среды, выделяют просеиванием через сита, центрифугированием или другими пригодными способами и затем освобождают от остатков кислоты путем многократных промывок водой. Однако так как полученные гранулированные продукты включают остатки кислоты также и в гранулы, то обычно применяют даже последующую нейтрализацию, соответственно, подщелачивание (US-A 2 258 410), чтобы стабилизировать продукты в щелочной среде.

Этот способ создает экологические и экономические проблемы, так как образующиеся количества кислоты и соли должны быть устранены путем соответствующих обработок промывной воды. Применяемые количества кислоты различны в зависимости от способов, однако речь идет всегда о больших объемах, которые должны быть переработаны. Кроме того, необходимо удалять также соли, образующиеся в результате нейтрализации, и щелочи, которые образуются при подщелачивании и при последующем промывании.

Кроме того, эти способы требуют применения исключительно высококачественных и дорогостоящих материалов реакторов. Особенно хорошо зарекомендовал себя легированный материал с высокой коррозионной стойкостью. Сооружение такой установки требует, с одной стороны, больших капиталовложений, а с другой стороны, высоких производственных расходов требует ее эксплуатация.

Другой недостаток состоит в периодическом режиме работы, включающем порционные загрузки. Этот режим работы требует многочисленного персонала и обусловливает относительно низкий выход с единицы объема в единицу времени (загрузка установки).

Другой вариант способа, описанный, например, в US-A 2 496 480, исходит из спиртовой суспензии поливинилового спирта, которую ацеталируют. Получающийся раствор продукта, в противоположность вышеописанному способу, гомогенен, так что нерастворимые вещества легко можно удалить. Используемые для этого кислоты также растворены в растворителе. Основной недостаток этого способа состоит, помимо описанных проблем коррозии, в трудности осаждения продукта и необходимой дорогостоящей переработке растворителя.

В других способах в качестве катализаторов реакций ацеталирования с поливиниловым спиртом применяются ионообменные смолы в Н+форме (JP-B 17064-64), соответственно, ионообменные смолы, отчасти блокированные ионами щелочных металлов (DD-A 216 028). Недостатки этих способов заключаются в трудности отделения продукта от ионообменника, каждый из которых находится в твердой фазе, когда поливиниловый спирт прореагирует до желаемой, возможно более полной, степени ацеталирования. Если ацеталирование, например, проводится в трубчатом реакторе, заполненном ионообменной смолой, то в результате выпадения в осадок продукта может произойти полная закупорка аппаратуры и прекращение реакции.

Задачей изобретения является способ получения нерастворимых в воде поливинилацеталей и -кеталей, который можно осуществлять непрерывно, исключающий неизбежное образование кислотных отходов, а также позволяющий применять более дешевые коррозионно-стойкие материалы для реактора.

Поставленная задача решается тем, что кислоту, необходимую в качестве катализатора для конденсации аддуктов, фиксируют на подходящем носителе (кислота на носителе).

Предметом изобретения является, следовательно, способ получения поливинилацеталей или -кеталей путем взаимодействия поливинилового спирта с альдегидом или кетоном в присутствии катализатора, содержащего кислотные группы, химически связанные на нерастворимом в реакционной среде носителе с плоской поверхностью. Пригодные носители могут состоять из органического или неорганического материала, содержащего кислотные группы, в случае необходимости связанные через прокладку.

В качестве кислоты на носителе можно применять, например, полимерные пленки со свободными кислотными группами, в частности мембраны. Полимерные пленки, модифицированные кислотными группами, должны быть устойчивыми в условиях реакции. Полимерные пленки могут включать кислотные группы любого вида, например сульфогруппу, фосфогруппу и/или карбоксигруппу.

Согласно настоящему изобретению применяют предпочтительно катионообменные мембраны, включающие -SO3Н, -СООН, -РО3Н2, -РО3Н-, предпочтительно сульфогруппы. Материалы этого вида имеются в продаже и не нуждаются в какой-либо дальнейшей модификации. Особо предпочтительные мембраны известны как электрически заряженные барьеры или также как ионообменные мембраны. Свойства и получение таких мембран подробно описаны в связи с их применением в качестве ионообменных мембран.

Применяемые мембраны отличаются хорошей механической прочностью, а также стабильностью формы, в частности, благодаря склонности к набуханию и усадке в реакционной среде. Мембраны должны быть химически стойки в пределах рН от 1 до 14, особенно в кислой и нейтральной области рН.

В качестве органической полимерной матрицы для мембран используют гидрофобные полимеры, как полистирол, полиэтилен или полисульфоны, которые в случае необходимости могут быть сшитыми. Тогда их, например, сульфируют и продают в качестве сульфированных полистирол-дивинилбензольных мембран, сульфированных полисульфонов, сополимерных мембран полиакрилонитрила и металлилсульфоната.

Кроме того, пригодны мембраны типа "нафион" (фирмы Дюпон) или "флемион" (фирмы Асахи Гласс). При этом речь идет о перфорированных мембранах, полученных из тетрафторэтилена и мономера, содержащего сульфо- и/или карбоксигруппу. Эти мембраны применяются предпочтительно в Н+форме, в которой они имеются в продаже.

В качестве носителей с плоской поверхностью для кислотных групп используют самые разнообразные неорганические мембраны, например, на основе цеолитов и бентонитов. Такого рода носители описаны, например, в: F. Helfferich, Ion-Exchange, McGraw-Hill, London, 1962.

В качестве кислот на носителе могут применяться также плоские образования из стекла, на которых химически зафиксированы остатки с кислотными группами. Такие стекла описаны, например, в: К. Таnаbе, Solid Acids and Bases, Academic Press, New York - London, 1970, S. 45 ff. Такого рода стекла имеются в продаже, например, под торговым названием Delохаn (фирма Дегусса).

Для ацеталирования поливинилового спирта применяют предпочтительно (C1-C4)-альдегиды. Обычно длина цепи применяемых альдегидов не превышает десяти атомов углерода. Особенно пригоден н-бутиральдегид. Кеталирование осуществляется предпочтительно с помощью (С3-С10)-кетонов, в частности ацетона и циклогексанона.

В качестве поливинилового спирта применяют как частично, так и полностью смыленный спирт, предпочтительно со степенью гидролиза от 60 до 100 мольных %, а также сополимеры поливинилового спирта, например поливиниловые спирты, полученные из мономеров, содержащих сульфо- и/или карбоксигруппы. Принципиально может быть использован любой немодифицированный или модифицированный поливиниловый спирт. Степень полимеризации используемых поливиниловых спиртов находится в пределах преимущественно от 100 до 6000, наиболее предпочтительно от 150 до 500.

При получении поливинилацеталей или -кеталей могут применять также обычные эмульгаторы и стабилизаторы против окисления.

Способ согласно изобретению позволяет легко удалять из реакционной среды образующиеся поливинилацеталь или -кеталь, которые нерастворимы в воде и не требуют освобождения от кислоты. Кислота остается на носителе и может быть использована для дальнейших реакций, так как она действует каталитически и не расходуется.

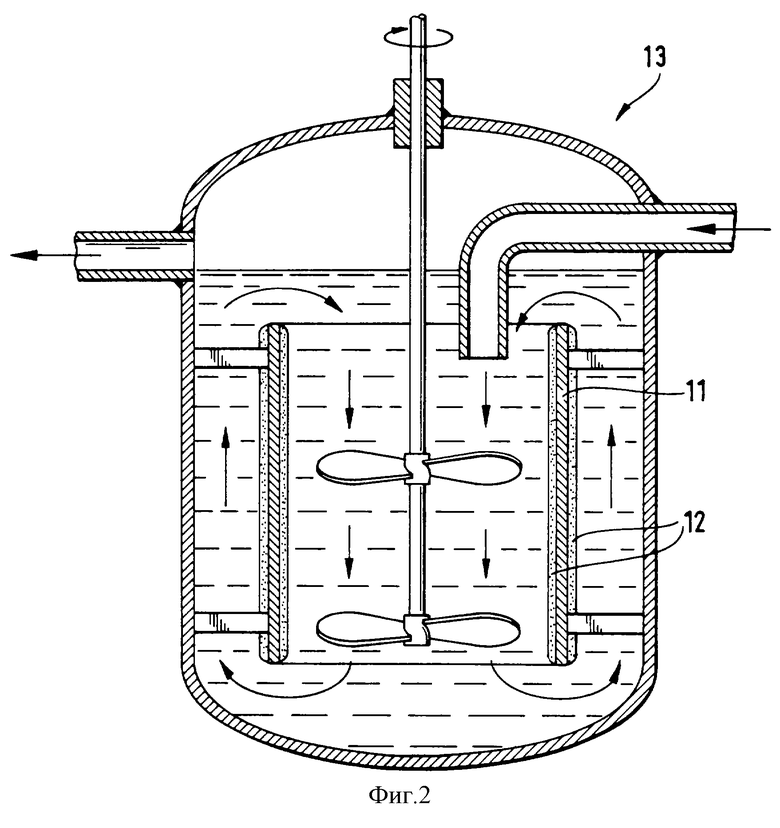

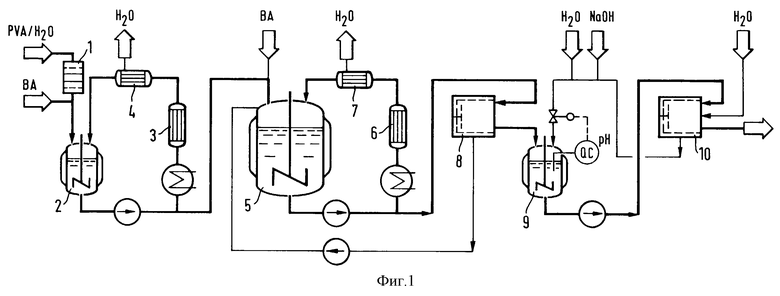

Предпочтительный непрерывный способ получения поливинилацеталя предусматривает по меньшей мере две стадии реакции (в предварительном и в главном реакторе), а также последующие стадии обработки. Схема процесса получения показана, например, на фиг.1. Реакторы 3 и 6 являются преимущественно реакторами с мешалкой или трубчатыми реакторами непрерывного типа. Реакция проходит на активных центрах соответствующего носителя с плоской поверхностью, включающего кислотные группы. Активная поверхность носителя может находиться либо в самом реакторе, либо в циркуляционном контуре. Мешалка в реакторах может быть окружена, например, направляющей трубой 11, на поверхности которой находится носитель с плоской поверхностью 12, содержащий реакционноспособные кислотные группы (фиг.2). В циркуляционном контуре может быть установлен, например, мембранный модуль из полого волокна или реактор с трубчатым кожухом, на трубках которого зафиксирована ионообменная мембрана.

В предварительный реактор непрерывно дозируют, в случае необходимости охлажденные, аддукты и смешивают посредством соответствующей мешалки. Перед подачей в предварительный реактор раствор поливинилового спирта предпочтительно освобождают от катионов посредством ионообменной смолы. При подходящих условиях, например при циркуляции, обеспечивают постоянное обтекание носителя, содержащего кислотные группы, благодаря чему образующийся продукт не может прилипать к поверхности носителя и смывается. Размеры реактора определяются желаемым средним временем обработки. Избыток воды, например в результате реакции конденсации, может быть отделен непосредственно в реакторе или в циркуляционном контуре, например, посредством мембранного модуля или какой-либо другой подходящей аппаратуры. Тем самым концентрация в реакторе обеспечивается постоянной во времени, и реакция может протекать при оптимальных условиях. Реакцию проводят при постоянной температуре благодаря охлаждению посредством рубашки или теплообменников, установленных также в циркуляционном контуре.

Реакция в предварительном реакторе проходит предпочтительно при температуре от 1 до 70oС, наиболее предпочтительно от 1 до 25oС, особенно предпочтительно от 1 до 15oС. Среднее время пребывания "τ" в предварительном реакторе составляет предпочтительно от 10 до 120 минут, наиболее предпочтительно от 20 до 40 минут. Реакцию можно проводить при давлении окружающей среды. Частично взаимодействие приводит сначала к образованию частично ацеталированного продукта. По мере увеличения конверсии (= степени ацеталирования) этот частично ацетадированный продукт выпадает в осадок из раствора. Реакционную смесь переводят затем в виде раствора или суспензии во второй реактор.

В главном реакторе взаимодействие осуществляют до желаемой степени ацеталирования. Это происходит на поверхности носителя, содержащего кислотные группы. Как и в предварительном реакторе, эта поверхность может быть предусмотрена как в самом реакторе, так и в циркуляционном контуре. При необходимости в глазном реакторе или в его циркуляционном контуре может быть предусмотрено отделение воды, например, посредством мембранного модуля или другой подходящей аппаратуры. В случае необходимости для достижения желаемой степени ацеталирования дополнительно подают альдегид в главный реактор. Термостатирование и здесь осуществляют посредством рубашки реактора или установленного в циркуляционном контуре теплообменника. Температура в главном реакторе составляет предпочтительно от 1 до 80oС, наиболее предпочтительно от 5 до 65oС, особенно предпочтительно от 10 до 50oС. Среднее время пребывания в реакторе составляет предпочтительно от 60 до 300 минут, наиболее предпочтительно от 90 до 180 минут. Реакцию можно проводить при давлении окружающей среды. Суспензию продукта после желаемого времени пребывания в реакторе направляют в соответствующий аппарат для отделения твердой фазы от жидкой, например в центрифугу, в которой твердое вещество отделяют от реакционного раствора.

Реакционный раствор, который может еще содержать растворенные аддукты, как правило, возвращают в главный реактор. Твердое вещество с целью регулирования рН водными растворами щелочи, например раствором гидроксида натрия или гидроксида калия, суспендируют в другом аппарате, например в реакторе с мешалкой или смесителе твердых веществ. Во втором аппарате отделения твердой фазы от жидкой продукт может быть дополнительно промыт. Образующаяся щелочь может быть при необходимости возвращена обратно в предыдущий аппарат суспендирования. Промытый продукт может быть затем высушен в подходящей сушилке, например ленточной сушилке, тарельчатой сушилке, лопастной сушилке, и после этого расфасован.

Особо предпочтительный способ получения поливинилбутираля разделен на 6 фаз. Схема процесса показана на фиг.1. Перед предварительным реактором помещена ионообменная колонка 1, в которой водный раствор поливинилового спирта освобождают от катионов (фаза А).

В предварительном реакторе, состоящем из реактора с мешалкой 2, реактора 3 и модуля 4, происходит первая стадия взаимодействия - частичное ацеталирование (фаза Б). Для этого в реактор 2 непрерывно подают в случае необходимости охлажденный поливиниловый спирт в виде водного раствора (PVA/H2O) и в случае необходимости охлажденный бутиральдегид (ВА) и интенсивно перемешивают. Путем перекачивания этот раствор подают в реактор 3, который представляет собой, например, реактор с трубчатым кожухом или реактор с модулем с полыми волокнами. После этого раствор проходит через модуль 4 обезвоживания, состоящий, например, из подходящего мембранного модуля. После достижения желаемого времени пребывания "τ" реакционную смесь направляют в реактор с мешалкой 5 (фаза В). Реактор 5 представляет совместно с реактором 6 и модулем 7 главный реактор. Реактор 6 и модуль 7 являются такими же или похожими на составные элементы предварительного реактора. Реакцию продолжают аналогично реакции в предварительном реакторе до желаемой степени ацеталирования, для этого при необходимости добавляют бутиральдегид (ВА). По достижении желаемого времени пребывания "τ" суспензию продукта подают в отделитель 8 твердой фазы от жидкой (фаза Г). Отделенный реакционный раствор возвращают снова в реактор 5, а твердый продукт поступает в реактор 9, в котором путем добавления щелочи и воды регулируют значение рН (фаза Д). Затем эту суспензию направляют в устройства 10 для промывки и отделения продукта (фаза Е). Промытый и отфильтрованный продукт затем сушат в сушилке, откуда он поступает на упаковку или направляют непосредственно на переработку.

Приводимые в нижеследующих примерах части и проценты, если не указано иное, относятся к весу.

ПРИМЕРЫ

Пример 1

В 2-литровый стеклянный стакан с охлаждаемыми стенками загружают поливиниловый спирт в виде 8%-ного раствора Mowiol 28-99 (91,5 г; приблизительно 2 моля) в полностью обессоленной воде и бутиральдегид (57,48 г, 0,79 моля) при 13oС внутри стакана. Раствор поливинилового спирта предварительно для удаления катионов пропускают через ионообменник. Вносят катионообменную мембрану типа "нафион" 117 (ионная фора Н+). рН раствора составляет 3. Мембрану предварительно в течение приблизительно 3-5 часов вымачивают в обессоленной воде, в результате чего она набухает. Через приблизительно 15 минут раствор мутнеет и становится молочным. Образуются мелкие хлопья, и при выключении мешалки образовавшиеся взвешенные частицы оседают на дно. Через приблизительно 120 минут реакцию можно остановить и образовавшийся продукт отфильтровать. Путем промывки 5%-ным раствором едкого натра рН доводят до приблизительно 8. После короткой промывки водой сушат в сушильном шкафу при температурах до максимально 50oС. Выход: 95 г, содержание сухого вещества 98,73%. Анализ показывает содержание поливинилового спирта 20,82% (по ДИН 53783/53240). Вязкость 5%-ного этанольного раствора, измеренная по ДИН 53015 (вискозиметр с падающим шариком Хепплера), составляет 80 мПа•с.

Пример 2

В 2-литровый стеклянный стакан с охлаждаемыми стенками загружают поливиниловый спирт в виде 9%-ного раствора Mowiol 4-98 (124,8 г; приблизительно 2,8 моля) в полностью обессоленной воде и бутиральдегид (119,57 г, 1,64 моля) при 15oС внутри стакана. Раствор поливинилового спирта предварительно освобождают от катионов на ионообменнике. Вносят мембрану типа "нафион" 117 (ионная форма Н+). рН раствора составляет 3. Мембрану предварительно в течение приблизительно 3-5 часов вымачивают в обессоленной воде, в результате чего она набухает. Через приблизительно 15-20 минут раствор мутнеет и становится молочным. Образуются мелкие хлопья, которые при выключении мешалки оседают на дно. Через приблизительно 120 минут реакцию останавливают и образовавшийся продукт отфильтровывают. Путем промывки 5%-ным раствором едкого натра рН доводят до приблизительно 8. После короткой промывки водой сушат в сушильном шкафу при температурах до максимально 50oС. Выход: 120 г, содержание сухого вещества 98,53%. Анализ показывает содержание поливинилового спирта 29,3% и ОН-число 373,8 мг КОН/г (по ДИН 53783/53240, соответственно ИСО/ДИС 4629). Вязкость 5%-ного этанольного раствора, измеренная по ДИН 53015 (вискозиметр падающего шарика Хепплера), составляет 60 мПа•с.

Пример 3

В 2-литровый стеклянный стакан с охлаждаемыми стенками загружают поливиниловый спирт в виде 10%-ного раствора Mowiо1 8-88 (124,8 г; приблизительно 2,8 моля) в полностью обессоленной воде и бутиральдегид (119,57 г, 1,64 моля) при 15oС внутри стакана. Раствор поливинилового спирта предварительно для удаления катионов пропускают через ионообменник. Вносят мембрану типа "нафион" 117 (ионная форма H+). рН раствора составляет 3. Мембрану предварительно в течение приблизительно 3-5 часов вымачивают в обессоленной воде, в результате чего она набухает. Через приблизительно 30 минут раствор мутнеет и становится молочным. Образуются мелкие хлопья, которые при выключении мешалки оседают на дно. Через приблизительно 180 минут реакцию прекращают и образовавшийся продукт отфильтровывают. После короткой промывки водой сушат в сушильном шкафу при температурах до максимально 50oС. Выход: 140 г, содержание сухого вещества 96,8%. Анализ показывает содержание поливинилового спирта 15% (по ДИН 53783/53240). Вязкость 5%-ного этанольного раствора, измеренная по ДИН 53015 (вискозиметр падающего шарика Хепплера), составляет 98 мПа•с.

В способе получения поливинилацеталей и -кеталей путем взаимодействия поливинилового спирта с альдегидом или кетоном в присутствии катализатора, содержащего кислотные группы, химически связанные на нерастворимом в реакционной среде носителе с плоской поверхностью, в качестве носителя с плоской поверхностью используют полимерную пленку, катионообменную мембрану или образование с плоской поверхностью из неорганического материала из группы цеолитов, бентонитов и стекла, при этом получают нерастворимые в воде поливинилацетали или -кетали. Процесс проводят непрерывно. Задачей является получение нерастворимых в воде поливинилацеталей и -кеталей при непрерывности процесса, исключении образования кислотных отходов. 6 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ВЫХОДА ИЗ ЗАЦЕПЛЕНИЯ УДАРНО-ТЯГОВЫХ АВТОСЦЕПОК | 1966 |

|

SU216031A1 |

| НЕСУЩАЯ КОНСТРУКЦИЯ КУЗОВА С ПОНИЖЕННОЙ КОРЫТООБРАЗНОЙ СРЕДНЕЙ ЧАСТЬЮ ПАССАЖИРСКОГО ВАГОНА | 1966 |

|

SU216028A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Химический энциклопедический словарь | |||

| - М.: Советская энциклопедия, 1983, с.320-322. | |||

Авторы

Даты

2003-06-10—Публикация

1997-04-29—Подача