Изобретение относится к области переработки отходов промышленного производства и может быть использовано для пирометаллургического получения меди.

Медьсодержащий угольный адсорбент - активированный уголь АГ-3 является отходом производства заводов синтетического каучука, где он используется для очистки медно-аммиачных растворов от тяжелых олигомеров. Отработанный адсорбент, содержащий от 9 до 17% меди, направляется на полигон, где происходит его накопление и хранение.

В процессе хранения медь переходит в форму гидроксида, который достаточно легко вымывается из угля паводковыми водами и дождевыми потоками, вызывая загрязнение почвы и водоемов рек ионами меди - одними из самых вредных для здоровья человека. Переработка медьсодержащего угля и полная ликвидация отвалов позволит резко улучшить экологическую ситуацию в регионе складирования медьсодержащего угольного адсорбента, а в случае утилизации этого отхода получить дополнительное количество металлической меди.

Существует способ извлечения меди пирометаллургическим методом из отхода производства (патент РФ 2116366, МПК 6 С 22 В 15/00), по которому медьсодержащий материал плавится и в зону плавки вводятся раскислители и рафинирующие материалы. Производится восстановление меди отходом промышленности - анодным осадком, содержащим алюминий, кремний, железо, которые и восстанавливают медь до металлической. Несмотря на то, что в данном способе используются два вида отходов, этот способ имеет тот недостаток, что увеличивает общую массу отходов на медеплавильном заводе, так как алюминий, железо и кремний будут переходить в шлак при выплавке меди в виде химических соединений.

Наиболее близким к заявляемому является способ непрерывной переработки смешанного медьсодержащего сырья (патент РФ 2081195, МПК 6 С 22 В 15/00), в котором смешанное медьсодержащее сырье шихтуют с твердым углеродсодержащим восстановителем при расходе углерода не менее 1,2 от стехиометрически необходимого, добавляют кальциевый флюс до отношения суммы оксидов кальция, натрия и калия к диоксиду кремния не менее 1:2. Шихту прокаливают при температуре 800-1100oС с последующим расплавлением полученного огарка. К недостаткам этого способа следует отнести потребность в дополнительных материалах для осуществления выплавки меди из медьсодержащего сырья, а именно углеродсодержащий материал, кальциевый флюс.

Задачей изобретения является разработка способа пирометаллургической переработки медьсодержащего сырья без привлечения дополнительных реагентов путем утилизации отхода производства синтетического каучука - медьсодержащего угольного адсорбента, получаемого при очистке медно-аммиачных растворов от тяжелых олигомеров угольным адсорбентом.

Указанный технический результат достигается тем, что в способе пирометаллургической переработки медьсодержащего сырья с использованием твердого углеродсодержащего восстановителя в качестве указанных компонентов используют медьсодержащий угольный адсорбент - отход производства синтетического каучука, получаемый после очистки медно-аммиачных растворов от тяжелых олигомеров угольным сорбентом.

Для достижения данного результата экспериментально было установлено, что при температурах, равных 1100oС и выше, происходит химическая реакция между активированным углем, который является адсорбентом, и соединением меди, которое находится на частицах угля. Эта реакция сопровождается выделением металлической меди, которая при температуре 1100oС и выше плавится и собирается в виде королька. Выход меди составляет 99,4%.

Указанный отход - медьсодержащий угольный адсорбент может быть также использован в смеси с первичным медьсодержащим сырьем - стандартно подготовленной шихтой для плавки в шахтной печи, жидкой ванне (печи Ванюкова) или отражательной печи. При этом используют стандартные технологические режимы плавки, а медьсодержащий угольный адсорбент составляет 0,01-5% от веса шихты. Так как угольный адсорбент находится в виде порошка, то возможно его предварительное брикетирование с целью уменьшения потерь меди с пылью или указанный отход на выходе колонны помещают в герметичную тару, например железные бочки, в которых и загружают на плавку.

Переработка отвального медьсодержащего адсорбента позволяет эффективно удалять соединения меди с полигонов, где производится его хранение, и получать дополнительный продукт - металлическую медь.

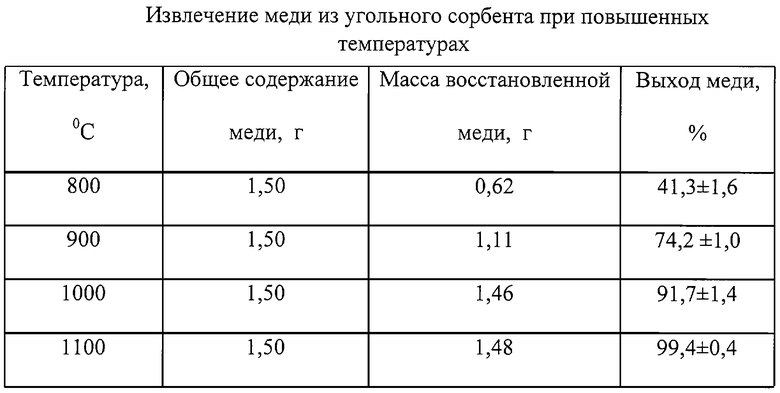

Опыты по изучению возможности выделения меди из угольного сорбента при высоких температурах проводились следующим образом.

Навеску сорбента массой 10,0 г помещали в тигель, затем нагревали в муфельной печи до заданной температуры и выдерживали в течение получаса. После охлаждения реакционной смеси ее обрабатывали разбавленной (1:5) серной кислотой для перевода в раствор невосстановленной меди. Оставшийся осадок отделяли фильтрованием и из осадка восстановленную медь растворяли концентрированной серной кислотой. Содержание меди в растворе определяли йодометрическим способом. В работе использовался отработанный сорбент с содержанием меди 0,15 г/г активированного угля. Данные о восстановлении меди активированным углем приведены в таблице.

Из таблицы следует, что при температуре 1100oС восстанавливается 99% меди. Отмечено, что при 800-900oС медь образуется в виде порошка, при 1000oС - в виде пористого комка, а образование королька меди наблюдается при 1100oС. Таким образом, этот способ позволяет извлечь медь из отработанного угольного сорбента с высоким выходом при температурах 1100oС и выше.

Использование отработанного угольного сорбента в качестве вторичного сырья не повлечет за собой дополнительные затраты на дорогостоящий компонент плавки - кокс, так как сам активированный уголь, на частицах которого нанесено соединение окисленной меди, в процессе плавки будет выступать в качестве восстановителя, причем в большом избытке (на два-три порядка) по сравнению с требуемым его количеством для восстановления нанесенной меди. Органические вещества, находящиеся на адсорбенте вследствие использования его при очистке медно-аммиачных растворов, будут подвергаться деструкции и полностью сгорать с образованием СО, СO2, Н2О при высоких температурах выплавки меди. В том случае, если отработанный адсорбент будет помещаться в герметичную тару, минуя хранение на полигонах отходов, перевозиться на медеплавильный завод и в таре загружаться в шахтную печь, что предохранит атмосферный воздух от попадания в него аммиака при улетучивании его с сорбента при хранении на открытом воздухе, то при выплавке меди аммиак будет также выступать в качестве восстановителя и по реакции СuО+NН3=Сu+N2+Н2O аммиак будет восстанавливать окисленную медь с образованием продуктов, безвредных для окружающей среды. Так как активированный уголь находится в большом избытке по отношению к меди, находящейся на частичках активированного угля, по сравнению с количеством, требуемым для химической реакции между ними, он будет также восстанавливать магнетит, присутствие которого в шихте ухудшает показатели плавки и приводит к повышенным потерям меди со шлаками.

Необходимые температуры получения меди из медьсодержащего отработанного активированного угля достигаются в шахтных печах, в жидких ваннах (печи Ванюкова), в отражательных печах.

Медьсодержащий активированный уголь совместно с первичным сырьем подается на пирометаллургическую переработку в количестве 0,01-5,0% от шихты сырья и перерабатывается в соответствии с технологическим режимом выплавки меди без ввода дополнительного количества кокса и флюсов для корректировки процесса и без внесения изменений в ход технологии плавки меди из руды. Указанное количество вводимого в шихту вторичного сырья определяется мощностью завода, на котором образуется этот отход, и регулярностью поставок и предположительно может быть доведено до 40% без внесения изменений в технологию. В связи с тем, что активированный уголь находится в сыпучем состоянии, его можно брикетировать с другим сырьем для получения меди.

Возможности такой переработки медьсодержащего отработанного активированного угля демонстрируются следующими примерами.

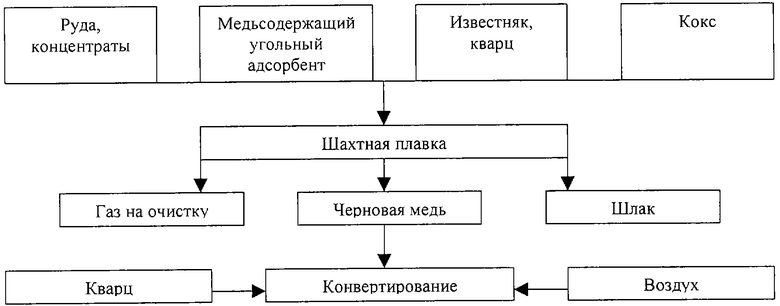

Пример 1. На Кировоградском металлургическом комбинате было проведена выплавка меди с использованием отработанного медьсодержащего угольного адсорбента в качестве вторичного сырья по схеме, приведенной на чертеже.

Адсорбент загружался в шахтную печь в количестве 1,0% от веса шихты без дополнительного расхода кокса и другого сырья. Было проведено генеральное опробование, основной задачей которого явилось составление баланса по меди с целью выявления потерь металла в случае подачи в шахтную плавку отработанного медьсодержащего угольного адсорбента. Для подготовки генерального опробования комбината была проделана большая подготовительная работа: оборудованы дополнительные взвешивающие устройства на всех переделах металлургического цеха и цеха подготовки шихты, смонтированы тензометрические вагонеточные весы, весы на мостовых кранах и транспортерные весы для взвешивания угля, разработаны методики отбора проб угольного адсорбента, таких материалов, как соров, шлаков, грубой пыли из циклонов конверторов и шахтных печей.

Генеральное опробование длилось 30 суток, было отобрано 1500 сменных проб, проведено около 7000 элементоопределений. Медь определялась атомно-абсорбционным методом в лаборатории Кировоградского медеплавильного комбината. Генеральное опробование показало, что извлечение меди в черновую медь остается на прежнем уровне, т.е. более 96%.

Пример 2. На Среднеуральском медеплавильном комбинате отработанный медьсодержащий активированный уголь загружался в печь для плавки в жидкой ванне (печь Ванюкова) в количестве 1,5% от веса шихты. Переход меди в штейн составил 98,6% против 97,4% без добавления активированного угля, что объясняется восстановлением магнетита в шлаках.

Пример 3. На Кировоградском медеплавильном комбинате отработанный медьсодержащий активированный уголь загружался для выплавки меди в отражательную печь в количестве 0,5% от веса шихты, переход меди в штейн составил 98,5% против 98,8% без добавки активированного угля.

При использовании вторичного сырья отработанного угольного адсорбента для получения меди в шахтной печи, в жидкой ванне и в отражательной печи повышенного пылеуноса и газовыделения не наблюдалось, т.е. не наблюдалось ухудшения экологической обстановки на медеплавильном комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕЙ ДОБАВКИ ДЛЯ ЛЕГИРОВАНИЯ МЕТАЛЛОВ | 2006 |

|

RU2318885C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2441081C1 |

| Способ комплексной переработки шлаков медеплавильного производства | 2023 |

|

RU2828692C1 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1994 |

|

RU2066699C1 |

| ФЛЮС ДЛЯ ВЫПЛАВКИ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ РУДНОГО И ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2168553C1 |

| СПОСОБ УТИЛИЗАЦИИ МЕДЬСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2157417C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2249055C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДНОЛИТЕЙНЫХ ШЛАКОВ | 2013 |

|

RU2555294C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ ПЫЛЕЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2785796C1 |

Изобретение относится к области переработки отходов промышленного производства и может быть использовано для пирометаллургического получения меди. Сущность изобретения заключается в том, что в способе пирометаллургической переработки медьсодержащего сырья с использованием твердого углеродсодержащего восстановителя в качестве указанных компонентов используют медьсодержащий угольный адсорбент - отход производства синтетического каучука, получаемый после очистки угольным адсорбентом медно-аммиачных растворов от тяжелых олигомеров. Указанный отход может быть также использован в смеси с первичным медьсодержащим сырьем - стандартно подготовленной шихтой для плавки в шахтной печи, печи Ванюкова или отражательной печи. В способе используют стандартные технологические режимы плавки, а медьсодержащий угольный адсорбент берут в количестве 0,01-5% от веса шихты. Способ исключает привлечение дополнительных реагентов, например кокса, т.к. отход содержит углерод в количестве, превышающем стехиометрически необходимое. Переработка отвального медьсодержащего адсорбента позволяет эффективно удалить соединения меди с полигонов, где производится его хранение, и получать дополнительный продукт - металлическую медь. 5 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СМЕШАННОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2081195C1 |

| SU 226164, 19.12.1968 | |||

| US 4072507, 07.02.1978 | |||

| US 5912401, 15.06.1999 | |||

| УСТРОЙСТВО ОБНАРУЖЕНИЯ КАСАНИЯ | 2014 |

|

RU2618929C1 |

Авторы

Даты

2003-06-10—Публикация

2001-11-28—Подача