Изобретение относится к области уплотнений вращающихся валов, газо- и паротурбинных двигателей и компрессоров, а также поршневых двигателей внутреннего сгорания и компрессоров.

Известно кольцевое уплотнение с упругими чугунными кольцами для герметизации поршня в цилиндре и вращающихся валов (ОСТ 1.11810-74 - аналог), в котором несколько уплотнительных колец установлены в расточки вала (поршня) и крышку уплотнения.

Недостатком уплотнений является низкая работоспособность, вызванная значительной механической нагрузкой контактных подвижных поверхностей.

Известно также поршневое уплотнение (патент РФ 2022146, МКИ5 F 02 F 5/00 1994г. - прототип), в котором в проточке корпуса (поршня) со стороны полости высокого давления в углубленную проточку установлено тонкое, плотно прилегающее к основному, уплотнительное кольцо, по мнению автора указанного изобретения, предотвращающее прорыв газов в донный объем основного уплотнительного кольца, исключающее наcоосное действие уплотнения.

Недостатком указанной конструкции является низкая работоспособность, обусловленная сохранением традиционного нагружения основного уплотнительного кольца.

Декларированное предотвращение прорывов газов в донный объем расточки может вызывать только "раскрытие" (разгерметизацию) основного уплотнительного кольца, т.е. исключение из работы.

Задачей, решаемой изобретением, является повышение работоспособности подвижных уплотнений внесением конструктивных изменений с различной технологичностью.

Технический результат достигается в уплотнении, содержащем разделяющий полости высокого и низкого давлений и установленный в расточку корпуса герметизатор, контактирующий одним своим элементом - уплотнителем с подвижной поверхностью и имеющий дополнительно не менее чем один уплотнительный элемент - разделитель, который сопряжением с донной частью расточки корпуса образует совместно с уплотнителем смежный и сообщенный с полостью высокого давления объем, отделенный от остальной части расточки, смежной и сообщенной дренажным каналом с полостью низкого давления; в герметизаторе, установленном в прямоугольную расточку корпуса со стороны полости высокого давления выполнена впадина, образующая гибкий профиль разделителя, сопряженный с донной частью расточки корпуса, смежной и сообщенной с полостью высокого давления; уплотнитель герметизатора выполнен L-образного профиля, впадина которого обращена в сторону полости высокого давления; в расточке корпуса со стороны полости низкого давления выполнено углубление расточки, в которое установлена удлиненная полка герметизатора; в донной части расточки корпуса со стороны полости высокого давления выполнено углубление дна расточки, в которое установлен разделитель герметизатора; на контактной поверхности уплотнителя герметизатора выполнены дренажные каналы, отделяющие ее дроссельный участок от несущего участка, а на его опорной и контактной поверхностях нанесены распределительные желоба, сообщенные дроссельными каналами с полостью высокого давления; выполнением уплотнительного элемента герметизатора - обратного клапана в виде гибкого профиля, сопряженного со стенкой расточки корпуса, в герметизаторе образована камера наддува, с которой сообщены дроссельные каналы; камера наддува уплотнена разделителем и обратным клапаном, выполненными в виде Z-образных гибких профилей, обращенных к ней впадинами и присоединенных, например, сваркой и т.п. соответственно к неконтактной поверхности уплотнителя герметизатора со стороны полости низкого давления и к неопорной поверхности уплотнителя со стороны полости высокого давления;

камера наддува герметизатора уплотнена разделителем и обратным клапаном, выполненными в виде Z-образных профилей, обращенных к камере наддува впадинами и присоединенных, например, пайкой и т.п. соответственно к стенке части расточки со стороны полости низкого давления и к стенке расточки со стороны полости высокого давления; со стороны полости высокого давления выполнены углубления в дне и в стенке расточки корпуса; в углубления в дне и стенке расточки корпуса, выполненные со стороны полости высокого давления, установлен образующий камеру наддува С-образный гибкий профиль с коммуникационными каналами, концевые впадины которого обращены к камере наддува; в углубления в дне и стенке расточки корпуса, выполненные со стороны полости высокого давления, установлен образующий камеру наддува W-образный гибкий профиль с коммуникационными каналами, концевые впадины которого обращены к камере наддува;

во впадину L-образного уплотнителя герметизатора и углубление расточки корпуса со стороны полости высокого давления установлен образующий камеру наддува W-образный гибкий профиль с коммуникационными каналами, концевые впадины которого обращены к камере наддува; во впадину L-образного уплотнителя герметизатора и углубление расточки корпуса со стороны полости высокого давления установлен образующий камеру наддува С-образный гибкий профиль с коммуникационными каналами, концевые впадины которого обращены к камере наддува; в частях С- и W-образных гибких профилей разделителей герметизаторов, размещенных в углублениях расточки корпуса, выполнено более одной впадины, обращенных к полости наддува;

герметизатор выполнен не менее чем с одним замком с зазором; гибкие профили разделителя и обратного клапана образуют перекрытие зазоров в замке; ширина дроссельного участка в зоне замка с зазором уменьшена выполнением изгиба или уширением дренажного канала на контактной поверхности уплотнителя герметизатора; ширина дроссельного участка контактной поверхности уплотнителя между зонами замка с зазором уменьшена выполнением фаски со стороны полости высокого давления; ширина дроссельного участка между зонами замка с зазором уменьшена смещением дренажного канала в сторону полости высокого давления при соответствующем увеличении ширины несущего участка и размещении в нем уширений дренажного канала в зоне замка с зазором; в расточке корпуса установлен стопор, размещенный в зазоре замка уплотнителя герметизатора; в кромках замка уплотнителя, образующих зазор, выполнены открытые дроссельные каналы, сообщающие с полостью высокого давления распределительные желоба, выполненные на опорной поверхности уплотнителя или на опорной поверхности расточки корпуса;

в стопоре в месте сопряжения его в зазоре с кромками замка уплотнителя герметизатора выполнены открытые дроссельные каналы, сообщающие полость высокого давления с распределительными желобами, нанесенными на опорной поверхности уплотнителя герметизатора или опорной поверхности расточки корпуса; в уплотнителе герметизатора, выполненного, например, из эластомера, вдоль опорной и контактной поверхностей установлены ребра жесткости, внутренние каналы которых образуют коммуникационные и дроссельные каналы, сообщающие распределительные желоба с камерой наддува; камера наддува герметизатора сообщена коммуникационным каналом корпуса с источником высокого давления.

Сущность предлагаемого изобретения поясняется чертежами фиг.1-22, изображающими:

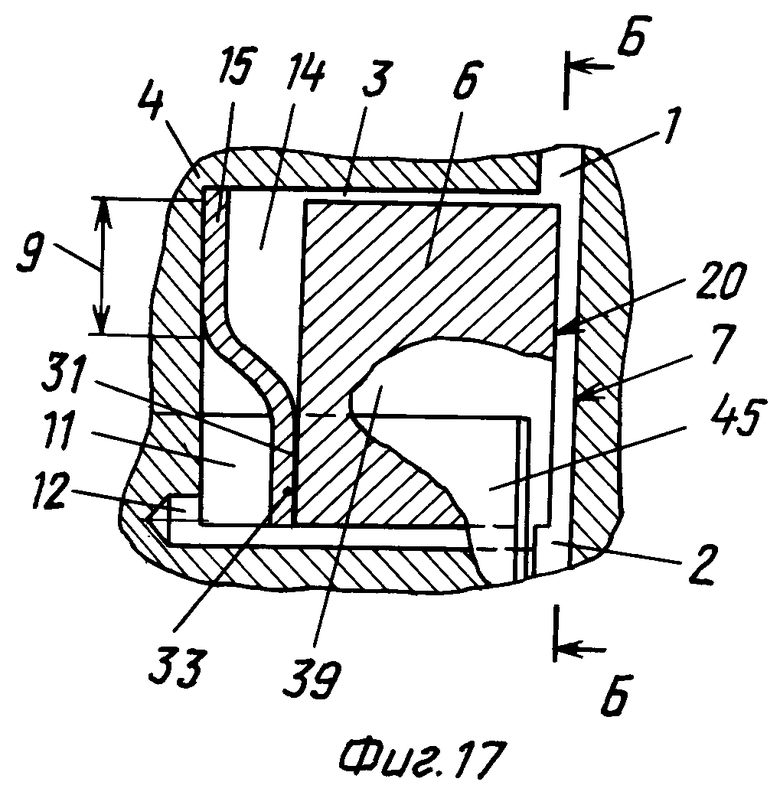

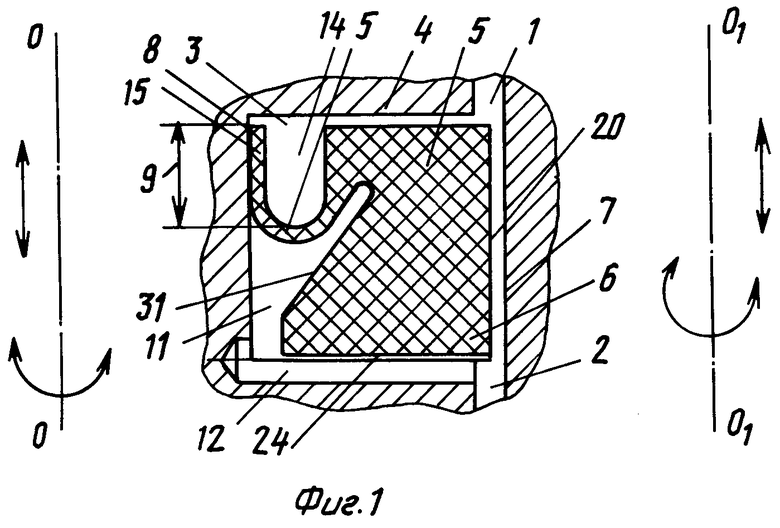

- фиг.1. Разрез уплотнения с гибким профилем разделителя герметизатора;

- фиг. 2. Разрез уплотнения с уплотнителем герметизатора с L-образным профилем;

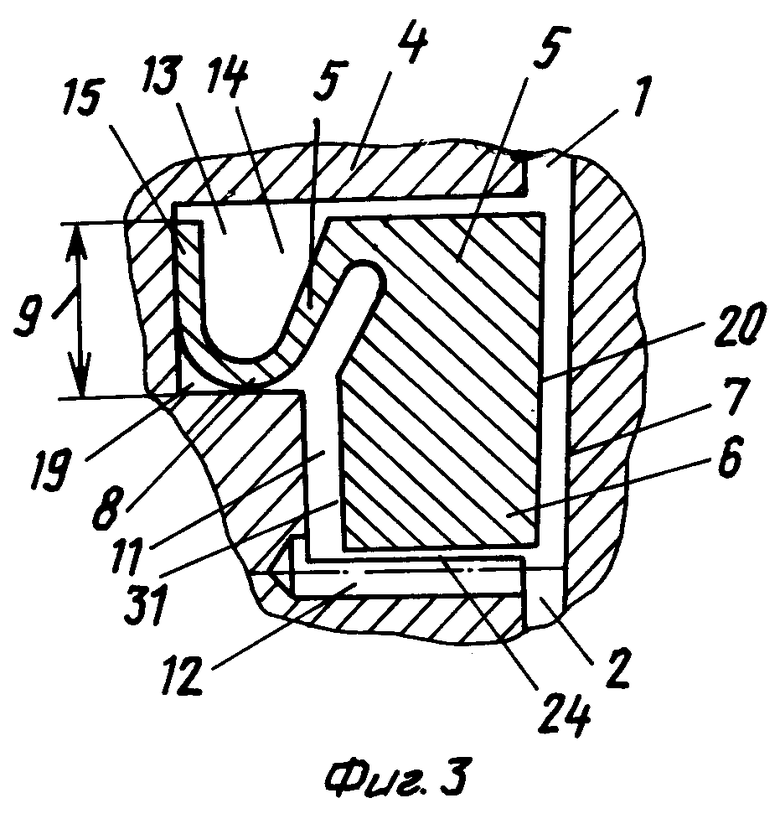

- фиг.3. Разрез уплотнения с разделителем герметизатора, установленным в углубление дна расточки корпуса;

- фиг.4. Разрез А-А на фиг.5 уплотнения с камерой наддува, разделителем и обратным клапаном герметизатора;

- фиг.5. Разрез А-А на фиг.4;

- фиг.6. Разрез уплотнения с разделителем и обратным клапаном, выполненными в виде Z-образных гибких профилей герметизатора;

- фиг.7. Разрез уплотнения с разделителем и обратным клапаном, выполненными в виде Z-образных гибких профилей, присоединенных к стенкам расточки корпуса;

- фиг.8. Разрез уплотнения с С-образным гибким профилем, образующим камеру наддува герметизатора;

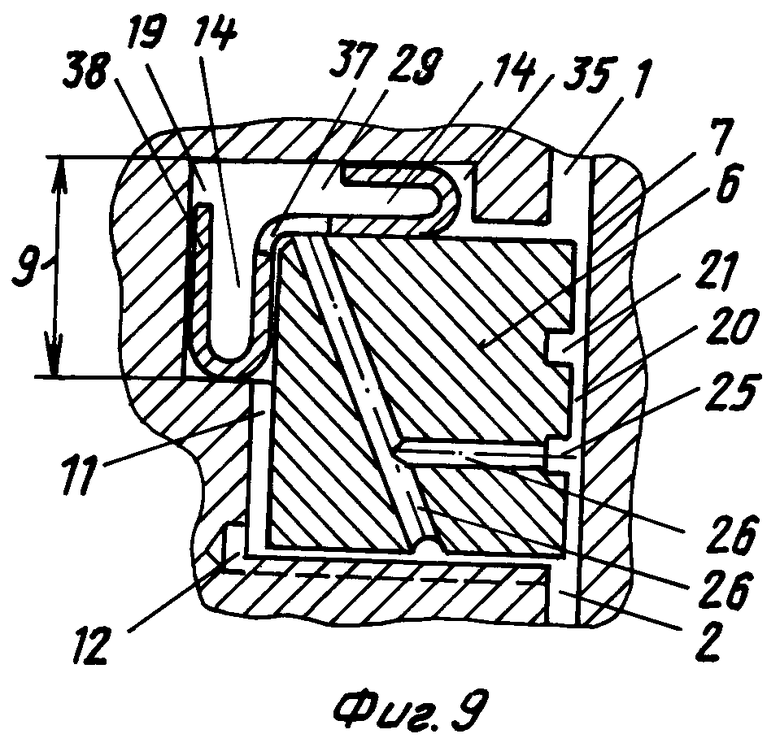

- фиг.9. Разрез уплотнения с W-образным гибким профилем, образующим камеру наддува герметизатора;

- фиг. 10. Разрез уплотнения с W-образным гибким профилем, образующим камеру наддува герметизатора с L-образным профилем уплотнителя;

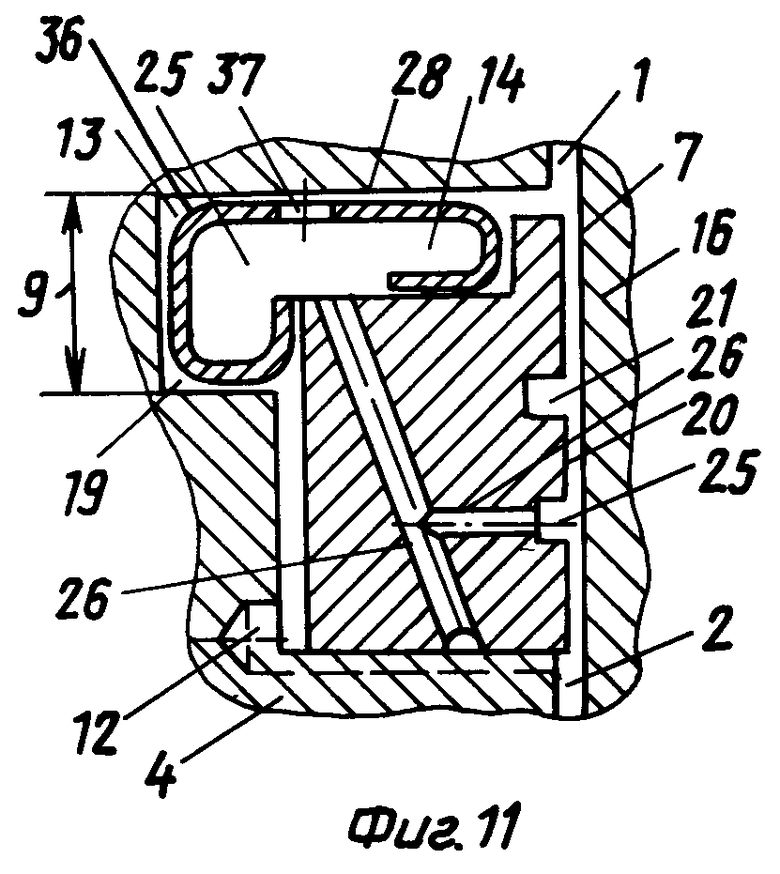

- фиг.11. Разрез уплотнения с С-образным гибким профилем, установленным во впадину герметизатора с L-образным профилем уплотнителя;

- фиг. 12. Разрез уплотнения в части С-образного гибкого профиля, размещенной в углублении расточки корпуса, выполнено более одной впадины;

- фиг. 13. Разрез уплотнения по Б-Б в зазоре замка; разрез по А-А уплотнения в зоне перекрытия зазоров в замке;

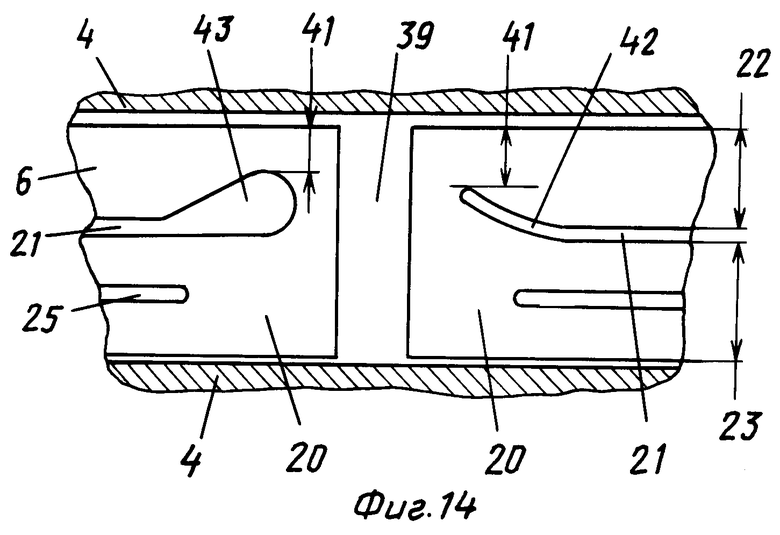

- фиг. 14. Вид в сечении В-В на фиг.13 на контактную поверхность уплотнителя герметизатора с уменьшением ширины дроссельного участка выполнением изгиба или уширения дренажного желоба;

- фиг.15. Вид на развертку контактной поверхности с фаской, уменьшающей ширину дроссельного участка между зонами замка с зазором;

- фиг. 16. Вид на развертку контактной поверхности с уширениями дренажного канала, размещенными на несущем участке;

- фиг.17. Разрез по Б-Б на фиг.13 уплотнения со стопором в зазоре замка герметизатора;

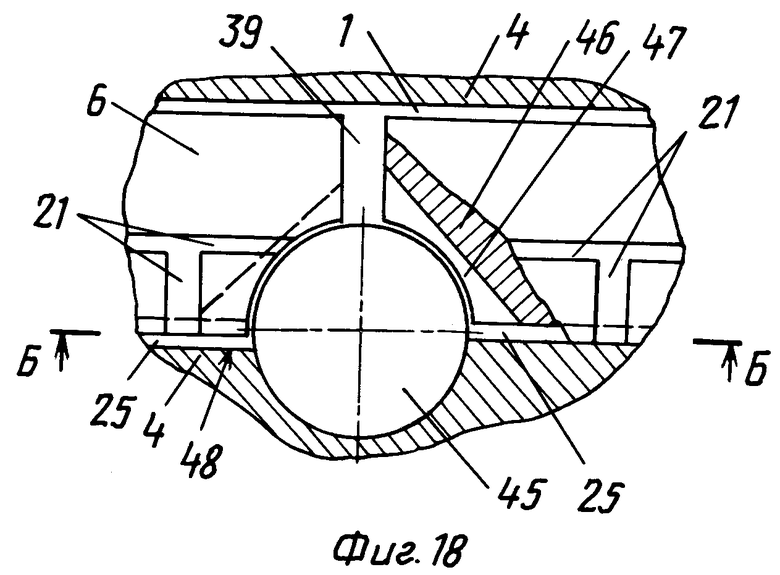

- фиг. 18. Вид в сечении Б-Б на фиг.17 на контактную поверхность и дроссельные каналы в кромках уплотнителя герметизатора со стопором в зазоре замка;

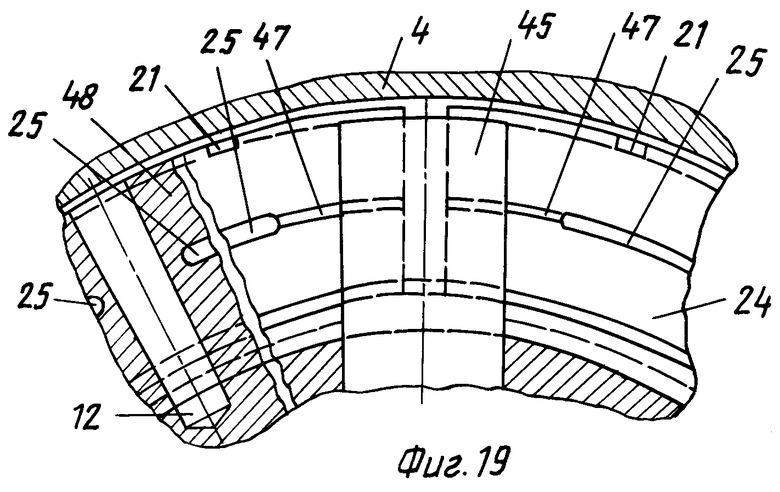

- фиг. 19. Вид в сечении Б-Б на фиг.18 на распределительные желоба, выполненные на опорной поверхности уплотнителя или опорной поверхности расточки корпуса;

- фиг. 20. Вид в сечении Б-Б на фиг.17 на контактную поверхность уплотнителя и дроссельные каналы в стопоре замка герметизатора;

- фиг.21. Вид в сечении А-А на фиг.20;

- фиг. 22. Разрез уплотнения с ребрами жесткости и камерой наддува, сообщенной с источником высокого давления.

Уплотнение содержит разделяющий полости 1, 2 высокого и низкого давлений и установленный в прямоугольную расточку 3 корпуса 4 герметизатор 5, контактирующий одним своим элементом - уплотнителем 6 - с подвижной поверхностью 7 и имеющий дополнительно не менее чем один уплотнительный элемент - разделитель 8, который coпpяжeнием с донной частью 9 прямоугольной расточки 3 корпуса 4 образует совместно с уплотнителем 6 смежный и сообщенный с полостью 1 высокого давления объем 10, отделенный от остальной части 2 расточки 3, смежной и сообщенной дренажным каналом 12 с полостью 2 низкого давления;

на фиг. 1: в герметизаторе 5, установленном в прямоугольную расточку 3 корпуса 4, со стороны полости 1 высокого давления выполнена впадина 14, образующая гибкий профиль 15 разделителя 8, сопряженный с донной частью 9 расточки 3 корпуса 4, и объем, смежный и сообщенный с полостью 1 высокого давления;

фиг. 2: уплотнитель 6 герметизатора 5 выполнен L-образного профиля 16, впадина 14 которого обращена в сторону полости 1 высокого давления; фиг.2: в расточке 13 корпуса 4 со стороны полости 2 низкого давления выполнено углубление 18 расточки, в которое установлена удлиненная полка 17 герметизатора 5;

фиг. 3: в донной части 9 расточки 13 корпуса 4 со стороны полости 1 высокого давления выполнено углубление 19 дна расточки 13, в которое установлен гибкий профиль 15 разделителя 8 герметизатора 5;

фиг. 4: на контактной поверхности 20 уплотнителя 6 герметизатора 5 выполнены дренажные каналы 21, отделяющие ее дроссельный участок 22 от несущего участка 23, а на его опорной и контактной поверхностях 24, 20 нанесены распределительные желоба 25, сообщенные дроссельными каналами 26 с полостью 1 высокого давления;

фиг. 4, 5: выполнением уплотнительного элемента герметизатора 5 - обратного клапана 27 - в виде гибкого профиля 15, образованного, например, проточкой впадины 14 и сопряженного со стенкой 28 расточки 13 корпуса 4, в герметизаторе образована камера 29 наддува, с которой сообщены дроссельные каналы 26;

фиг. 6: камера 29 наддува уплотнена разделителем 8 и обратным клапаном 27, выполненным в виде Z-образных гибких профилей 30, обращенных к ней впадинами 14 и присоединенных, например, сваркой и т.п. 33 соответственно к неконтактной поверхности 31 уплотнителя 6 герметизатора со стороны полости 2 низкого давления и к неопорной поверхности 32 уплотнителя 6 со стороны полости 1 высокого давления;

фиг. 7: камера 29 наддува герметизатора 5 уплотнена разделителем 8 и обратным клапаном 27, выполненными в виде Z-образных профилей 30, обращенных к камере 29 наддува впадинами 14 и присоединенных, например, пайкой 33 и т.п. соответственно к стенке 34 части 11 расточки 3 со стороны полости 2 низкого давления и к стенке 28 расточки 3 со стороны полости 1 высокого давления;

фиг. 8: со стороны полости 1 высокого давления выполнены углубление 19 в дне и углубление 35 в стенке 28 расточки 13 корпуса 4; фиг.8: в углубления 19, 35, выполненные в дне и стенке 28 расточки 13 корпуса 4 со стороны полости 1 высокого давления, установлен образующий камеру 29 наддува С-образный гибкий профиль 36 с коммуникационными каналами 37, концевые впадины 14 которого обращены к камере 29 наддува;

фиг. 9: в углубление 19, 35 в дне и стенке 28 расточки корпуса, выполненные со стороны полости 1 высокого давления, установлен образующий камеру 29 наддува W-образный гибкий профиль 38 с коммуникационными каналами 37, концевые впадины 14 которого обращены к камере 29 наддува;

фиг. 10: во впадину 14 L-образного уплотнителя 16 герметизатора 5 и углубление 19 дна расточки 13 корпуса со стороны полости I высокого давления установлен образующий камеру 29 наддува W-образный гибкий профиль 38 с коммуникационными каналами 37, концевые впадины 14 которого обращены к камере 29 наддува;

фиг. 11: во впадину 14 L-образного уплотнителя 16 герметизатора и углубление 19 расточки 13 корпуса 4 со стороны полости 1 высокого давления установлен образующий камеру 29 наддува С-образный гибкий профиль 36 с коммуникационными каналами 37, концевые впадины 14 которого обращены к камере 29 наддува;

фиг. 12: в частях С- и W-образных гибких профилей 36 и 38 разделителей герметизаторов, размещенных в углублениях 19 расточки 13 корпуса 4, выполнено более одной впадины 14, обращенных к полости 29 наддува;

фиг. 13: герметизатор 5 выполнен не менее чем с одним замком 39 с зазором, гибкие профили 15 разделителя 8 и обратного клапана 27 образуют перекрытие 40 зазоров в замке 39;

фиг.14: ширина 41 дроссельного участка 22 в зоне замка 39 с зазором уменьшена выполнением изгиба 42 или уширением 43 дренажного канала 21 на контактной поверхности 20 уплотнителя 6 герметизатора;

фиг. 15: ширина дроссельного участка 22 контактной поверхности 20 уплотнителя 6 между зонами замка 39 с зазором уменьшена выполнением фаски 44 со стороны полости 1 высокого давления;

фиг.16: ширина дроссельного участка между зонами замка 39 с зазором уменьшена смещением дренажного канала 21 в сторону полости 1 высокого давления при соответствующем увеличении ширины несущего участка 23 и размещении в нем уширений 43 дренажного канала 21 в зоне замка 39 с зазором;

фиг.17, 18, 19: в расточке 3 корпуса 4 установлен стопор 45, размещенный в зазоре замка 39 уплотнителя 6 герметизатора; фиг.18, 19: в кромках 46 замка 39 уплотнителя 6, образующих зазор, выполнены открытые дроссельные каналы 47, сообщающие с полостью 1 высокого давления распределительные желоба 25, выполненные на опорной поверхности 24 уплотнителя 6 или на опорной поверхности 48 расточки 3 корпуса 4 и не сообщающиеся с дренажным каналом 12;

фиг. 20, 21: в стопоре 45 в месте сопряжения его с кромками 46 замка 39 уплотнителя 6 герметизатора выполнены открытые дроссельные каналы 47, сообщающие полость 1 высокого давления с распределительными желобами 25, нанесенными на опорной поверхности 24 уплотнителя 6 герметизатора или опорной поверхности 48 расточки 3 корпуса 4;

фиг. 22: в уплотнителе 6, выполненном, например, из эластомера герметизатора 5, вдоль опорной и контактной поверхностей 24 и 20 установлены ребра 49 жесткости, внутренние каналы которых образуют коммуникационные и дроссельные каналы 37, 26, сообщающие распределительные желоба 25 с камерой 29 наддува; фиг.22: камера 29 наддува герметизатора 5 сообщена коммуникационным каналом 37 корпуса 4 с источником 50 высокого давления.

В рабочем состоянии уплотнение фиг.1 предотвращает переток рабочей среды из полости 1 высокого давления в полость 2 низкого давления через сопряжение контактной поверхности 20 уплотнителя 6 герметизатора 5, установленного в прямоугольную расточку 3 корпуса 4 с подвижной вдоль или вращающейся вокруг оси OO или оси O1O1 поверхностью 7. При этом давление рабочей среды полости 1 высокого давления, воздействуя на гибкие профили 15 (фиг.1÷15, 17, 22) разделителя 8, препятствует распространению высокого давления на донной части 9 расточки 3 из объема 10 на остальную часть 11 расточки 3 и неконтактную часть 31 уплотнится 6 герметизатора; при этом утечки рабочей среды из сопряжения гибкого профиля 15 с частью 9 расточки 3 из донного объема 11 отводятся через дренажные каналы 12 в полость 2 низкого давления.

Действие высокого давления полости 1 на участке 9 уплотнителя 6 герметизатора 5 в направлении его контактной поверхности сбалансировано действием на всю площадь контактной поверхности 20 давления, дросселирующегося в процессе перетока рабочей среды в полость 2 низкого давления через зазор с подвижной поверхностью 7, что сникает таким образом нагрузку на контактные подвижные поверхности.

В уплотнении фиг.2 выполнение уплотнителя 6 герметизатора 5 L-образного профиля 16, установленного в расточке 13 корпуса 4 удлиненной полкой 17, размещенной в углублении 18, отделенном от полости 1 высокого давления гибким профилем 15 разделителя 8, образованным проточкой впадины 14, обеспечивает увеличение опорной поверхности 24 по отношению к площади поверхности герметизатора, нагруженной высоким давлением полости 1.

В донной части 9 расточки 13 корпуса 4 уплотнения фиг.3 со стороны полости 1 высокого давления выполнено углубление 19 дна расточки 13, в которое установлен гибкий профиль 15 разделителя 8, что обеспечивает снижение механического давления на опорную поверхность 24 уплотнителя 6.

В уплотнении фиг.4, 5 рабочая среда из камеры 29 наддува с высоким давлением полости 1, удерживаемым обратным клапаном 27 с гибким профилем 15, образованным впадиной 14, поступая через коммуникационные каналы 37, 26 к распределительным желобам 25 опорной и контактной поверхностей 24 и 20 уплотнителя 6 герметизатора 5, уравновешивает действие высокого давления на герметизатор 5 со стороны полости 1 высокого давления, при этом дренажный желоб 21 предотвращает распространение высокого давления из полости I через дроссельный участок 22 в несущий участок 23.

В уплотнении фиг.6 уплотнитель 6 имеет традиционный прямоугольный профиль, а его камера 29 наддува уплотнена разделителем 8 и обратным клапаном 27, выполненными в виде Z-образных гибких профилей 30, присоединенных к уплотнителю, например, сваркой и сопряженных с донной частью 9 и стенкой 28 расточки 3 корпуса действием во впадинах 14 давления рабочей среды.

В уплотнении фиг.7 уплотнитель 6, имеющий также прямоугольный профиль, сопряжен с гибкими профилями 30 разделителя 8 и обратного клапана 27 под действием давления рабочей среды во впадинах 14, образующих камеру наддува 29 и прикрепленных к донной части 9 и стенке 28 расточки 3 корпуса со стороны полости 1 высокого давления, например, пайкой, сваркой и т.п.

В уплотнении фиг. 8 со стороны полости 1 высокого давления С-образным гибким профилем 36, установленным в углубления 19 и 35 дна и стенки расточки 13, образована камера наддува 29, которая уплотнена действием давления рабочей среды на U-образные концевые впадины 14, обращенные к камере наддува; плотность прилегания гибкого профиля к дну и стенке расточки обеспечивается коммуникационными каналами 37.

В уплотнении фиг. 9 со стороны полости 1 высокого давления W-образным гибким профилем 38, установленным в углубления 19 и 35 дна и стенки расточки, образована камера наддува 29, которая уплотнена действием давления рабочей среды на U-образные концевые впадины 14, обращенные к камере наддува 29; плотность прилегания профиля к дну и стенке расточки обеспечивается коммуникационными каналами 37.

В уплотнении фиг.10 камера наддува 29 образована W-образным гибким профилем 38, установленным во впадину L-образного уплотнителя 16 герметизатора и углубление 19 расточки корпуса со стороны полости 1 высокого давления; при этом концевые U-образные впадины 14 действием давления рабочей среды обеспечивают плотность прилегания гибкого профиля к углублению 19 дна расточки и впадины уплотнителя.

В уплотнении фиг.11 камера наддува 29 образована С-образным гибким профилем 36, установленным во впадину L-образного уплотнителя 16 герметизатора и углубление 19 расточки корпуса со стороны полости 1 высокого давления, при этом концевые U-образные впадины 14 действием давления рабочей среды обеспечивают плотность прилегания гибкого профиля к углублению 19 дна расточки и к впадине уплотнителя.

В уплотнении фиг. 12 для обеспечения больших перемещений корпуса 4 с расточкой 13 относительно подвижной поверхности в частях С- и W-образных гибких профилей разделителей герметизатора, размещенных в углублениях 19 расточки, выполнено более одной впадины 14, обращенных к полости наддува 29 и работоспособных в условиях многоциклового нагружения.

В уплотнении фиг. 13, выполненном не из эластомеров, для обеспечения герметичного сопряжения контактной подвижной поверхности 7 и контактной поверхности 20 уплотнителя 6 герметизатор выполнен не менее чем с одним замком 39 с зазором, при этом гибкие профили 15 разделителя 8 и обратного клапана 27 образуют перекрытие 40 зазоров в замке 39.

В уплотнении фиг.14 ввиду проникновения рабочей среды между контактной и подвижной поверхностями 20 и 7 из зазора замка 39, вызывающего "всплытие" в зоне замка, ширина 41 дроссельного участка в зоне замка уменьшена выполнением изгиба 42 или уширением 43 дренажного канала 21, выполненным на контактной поверхности 20 уплотнителя 6 герметизатора.

В уплотнении фиг.15 действие рабочей среды полости 1 высокого давления на уплотнитель 6 в зоне замка 39 с зазором изменено уменьшением ширины 41 дроссельного участка 22 выполнением фаски 44 со стороны полости 1 высокого давления.

В уплотнении фиг.16 для предотвращения "всплытия" действие высокого давления полости 1 на контактную поверхность 20 дроссельного участка 22 между зонами замка 39 с зазором уменьшено смещением дренажного канала 21 в сторону полости 1 высокого давления при соответствующем увеличении ширины несущего участка 23 и размещении в нем уширений 43 дренажного канала в зоне замка 39 с зазором.

В уплотнении фиг.17 для повышения технологичности изготовления в кромках замка 39 уплотнителя 6 выполнены, например, фрезерованием открытые дроссельные каналы 47, через которые рабочая среда из полости 1 высокого давления поступает в распределительные желоба 25, выполненные на опорной 24 поверхности уплотнителя 6 или на опорной поверхности 48 расточки 3 корпуса 4.

В уплотнении фиг.20, 21 рабочая среда из полости 1 высокого давления через открытые дроссельные каналы 47, выполненные для повышения технологичности в стопоре 45 в месте его сопряжения в зазоре с кромками 46 замка 39, поступает в распределительные желоба 25, выполненные на опорной поверхности 24 уплотнителя 6 или на опорной поверхности 48 расточки 3 корпуса 4.

В уплотнении фиг. 22, выполненном, например, из эластомера, уплотнительными элементами герметизатора 5: разделителем 8 и обратным клапаном 27, образована камера наддува 29, в которую при наибольшем значении в цикле поступает рабочая среда из полости 1 высокого давления или источника 50 высокого давления по коммуникационному каналу 37 в кратковременном режиме "перегрузка" или "пуск-останов", из которой далее рабочая среда через дроссельные и коммуникационные каналы 26 и 37 поступает в распределительные желоба 25 опорной и контактной поверхностей 24 и 20 герметизатора. Изгибающие усилия от действия давления на дроссельный участок контактной и опорной поверхностей воспринимаются ребрами жесткости 49, которые могут выполняться с внутренними коммуникационными и дроссельными каналами 37 и 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ | 1999 |

|

RU2182994C2 |

| ОПОРНОЕ УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2001 |

|

RU2222739C2 |

| ТОРЦЕВОЙ УПЛОТНИТЕЛЬ | 2007 |

|

RU2374534C2 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2174632C2 |

| СЕКЦИОННОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2182993C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2269047C2 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2003 |

|

RU2253052C1 |

| ОПОРНАЯ СИСТЕМА РОТОРА | 2000 |

|

RU2182977C2 |

| ШЕСТЕРЕННАЯ РОЛИКОЛОПАСТНАЯ МАШИНА | 2011 |

|

RU2482280C2 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2012 |

|

RU2496041C1 |

Изобретение относится к конструкциям уплотнений вращающихся валов газо- и паротурбинных двигателей, установок, компрессоров и нагнетателей, а также поршневых компрессоров и двигателей внутреннего сгорания. Повышение работоспособности уплотнения достигается выполнением герметизирующих элементов герметизатора, обеспечивающих постоянство бесконтактного сопряжения подвижных уплотняющих поверхностей. Описана взаимосвязь уплотнительного элемента - разделителя с расточкой корпуса и полостями низкого и высокого давления. Изобретение повышает надежность уплотнения. 24 з.п. ф-лы, 22 ил.

| ПОРШНЕВОЕ УПЛОТНЕНИЕ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2022146C1 |

| DE 3507638 А1, 18.09.1986 | |||

| DE 3802653 А1, 03.08.1989 | |||

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| SU 1293434 А2, 28.02.1987 | |||

| DE 3741020 А1, 16.06.1988. | |||

Авторы

Даты

2003-06-10—Публикация

2001-10-10—Подача