Изобретение относится к области уплотнений вращающихся валов газо- и паротурбинных двигателей, нагнетателей компрессоров, а также поршневых двигателей внутреннего сгорания и компрессоров.

Известно поршневое уплотнение, состоящее из уплотнительных упругих колец, установленных в проточку корпуса (поршня) со стороны полости высокого давления, работоспособность которых достигается образованием гидродинамического слоя смазки на стенке цилиндра (аналог) (Бурштейн Л.М. Расчет толщины масляного слоя на стенке цилиндра ДВС, Машиноведение, 1981 г., 4, с.97-103).

Недостатком гидродинамической смазки уплотнительных колец и цилиндропоршневой группы является относительно низкая работоспособность уплотнений и цилиндропоршневой группы, снижение КПД ДВС на 5-6%, а также угар смазки, загрязнение атмосферы, высокая цена смазочных масел и т.п.

Известно предложение по использованию системы газового смазывания цилиндропоршневой группы двигателей внутреннего сгорания с образованием "газовой подушки", по мнению автора, исключающей механический контакт поршня с цилиндром (патент США 5050485, НКИ 92/126 (прототип)).

Недостатком приведенной конструкции газосмазывания цилиндропоршневой группы является низкая несущая способность сдавливания слоя газа, заключенного в межкольцевом зазоре "цилиндр-юбка поршня", ограниченного кольцевыми уплотнениями по торцам поршня, не исключающими окружной переток газа.

Общим недостатком приведенных принципов смазки является раздельность восприятия радиальных сил уплотнительными кольцами и юбкой поршня.

Задачей, решаемой изобретением, является повышение работоспособности подвижных уплотнений в составе пар трения.

Изобретение решает поставленную задачу двумя вариантами, для которых описанные выше как аналог и прототип известные устройства являются одними и теми же.

Технический результат достигается в уплотнении, которое разделяет полости высокого и низкого давлений и состоит из корпуса с радиальной проточкой и опорой, а также уплотнительной втулки, установленной в радиальную проточку корпуса, перемещающейся по контактной поверхности цилиндра и имеющей по меньшей мере один разрез, выполненной Г-образного профиля, одна полка которого установлена в радиальную проточку корпуса, а через другую полку-обечайку, удлиненную в сторону полости низкого давления, через которую опора (юбка) корпуса (поршня) опирается на контактную поверхность цилиндра; при этом со стороны полости высокого давления нанесен дренажный желоб, сообщенный дренажным каналом с полостью низкого давления; кромки  образного разреза уплотнительной втулки Г-образного профиля сопрягаются по уплотняющей поверхности, пересекающейся с контактной поверхностью цилиндра и опорной поверхностью проточки корпуса;

образного разреза уплотнительной втулки Г-образного профиля сопрягаются по уплотняющей поверхности, пересекающейся с контактной поверхностью цилиндра и опорной поверхностью проточки корпуса;

уплотнительная втулка выполнена Т-образного профиля, во впадину которого со стороны полости высокого давления установлен герметизатор, сопряженный с неопорными поверхностями полки и радиальной проточки корпуса и отделяющий от полости 1 высокого давления донную часть протоки корпуса, сообщенную дренажным каналом с полостью низкого давления; кромки  образного разреза уплотнительной втулки Т-образного профиля сопрягаются по уплотняющей поверхности, пересекающейся с контактной поверхностью цилиндра и опорной поверхностью герметизатора;

образного разреза уплотнительной втулки Т-образного профиля сопрягаются по уплотняющей поверхности, пересекающейся с контактной поверхностью цилиндра и опорной поверхностью герметизатора;

на поверхность обечайки уплотнительной втулки, контактирующей с цилиндром со стороны полости низкого давления, выходят дроссельные каналы, сообщенные коммуникационными каналами с полостью высокого давления; дроссельные каналы нанесены между частями дренажного желоба на поверхности, контактирующей с цилиндром; дроссельные каналы, нанесенные между частями дренажного желоба, выполнены в виде чередующихся гребней и впадин; на поверхности обечайки уплотнительной втулки, контактирующей с цилиндром, выполнены распределительные желоба, сообщенные с дроссельными каналами;

на поверхности сопряжения обечайки уплотнительной втулки с опорой (юбкой) корпуса (поршня) выполнены распределительные желоба, сообщенные дроссельными и коммуникационными каналами с полостью высокого давления; на неопорной поверхности полки уплотнительной втулки выполнены секторные распределительные желоба, сообщенные дроссельными и коммуникационными каналами с полостью высокого давления; на неопорной поверхности полки уплотнительной втулки выполнены секторные распределительные желоба, сообщенные дроссельными каналами с полостью высокого давления; между стенкой радиальной проточки корпуса и полкой Г- или Т-образного профиля уплотнительной втулки со стороны полости высокого давления установлен образующий камеру наддува обратный клапан, выполненный в виде упругого уплотнительного кольца с каналами перепуска, контактирующего со стенкой проточки корпуса и с поверхностью полки Г-образного или Т-образного профиля уплотнительной втулки; между стенкой радиальной проточки корпуса и полкой уплотнительной втулки Г-образного или Т-образного профилей со стороны полости высокого давления установлен обратный клапан, сопряженный кромками с дном и стенками полки и радиальной проточки корпуса, выполненный в виде С-образного гибкого профиля, который выполняет функции герметизатора и обратного клапана; на контактной поверхности цилиндра выполнены секторные распределительные желоба, которые на части рабочего перемещения корпуса (поршня) сообщаются с полостью высокого давления через дроссельный канал и коммуникационный желоб, выполненный на поверхности уплотнительной втулки; дроссельный канал с раздаточным карманом выполнен в цилиндре, через который каждый распределительный желоб уплотнительной втулки сообщен, например, через фильтр и обратный клапан с источником высокого давления, по меньшей мере, на части перемещения корпуса (поршня);

на контактной поверхности обечайки уплотнительной втулки выполнен продольный коммуникационный желоб, сообщающий ее камеру наддува через раздаточный карман и дроссельный канал цилиндра с источником высокого давления, по меньшей мере, на части перемещения корпуса; на контактной с цилиндром поверхности обечайки уплотнительной втулки выполнены секторные распределительные желоба, которые уплотнены по периметру сотами, а также сообщены через состоящие из гребней и впадин сотовые дроссели и коммуникационные продольные желоба с камерой наддува; дроссельными каналами являются щели, образованные бобышками между поверхностями пластин, набранных вдоль или поперек оси цилиндра и скрепленных, например, пайкой, сваркой, клепкой и т.п. в пакет, образующий уплотнительную втулку; дроссельными каналами являются каналы "проникающей пористости", образованные между, например, нитями, проволокой или гранулами, скрепленными, соответственно, связующими, плетением, сваркой, пайкой, спеканием и т.п. образующими уплотнительную втулку; уплотнительная втулка имеет герметизирующую пропитку, направляющую проток рабочей среды через каналы "проникающей пористости" в зазоры между контакт-поверхностями цилиндра, уплотнительной втулки и опоры корпуса; уплотнительная втулка имеет покрытие, направляющее проток рабочей среды через каналы "проникающей пористости" в зазоры между контактными поверхностями и цилиндра, уплотнительной втулки и опоры корпуса; дроссельные каналы выполнены в цилиндре или его частях, сопряженных с контактной поверхностью уплотнительной втулки, в виде каналов материала с "проникающей пористостью", сообщенных с источником высокого давления через коммуникационные каналы цилиндра с фильтром и обратным клапаном; на обечайке уплотнительной втулки со стороны полости низкого давления выполнена сопряженная с контактной поверхностью цилиндра кромка-скребок, к которой примыкает маслосъемное кольцо так, что зазор между кромкой-скребком и уплотнительным кольцом сообщен дренажным каналом с полостью низкого давления; камера наддува уплотнительной втулки сообщена с источником высокого давления через коммуникационный канал корпуса с фильтром и обратным клапаном; в качестве источника высокого давления использована уплотнительная полость высокого давления.

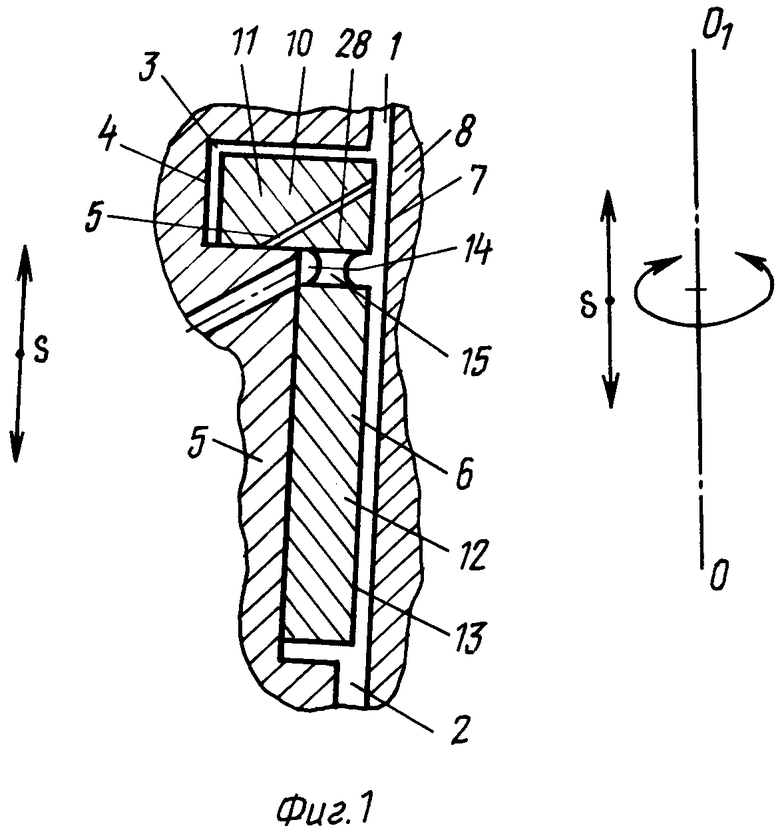

Сущность предлагаемого изобретения поясняется фиг.1-32, изображающими:

- фиг.1 - разрез уплотнения с Г-образной уплотнительной втулкой;

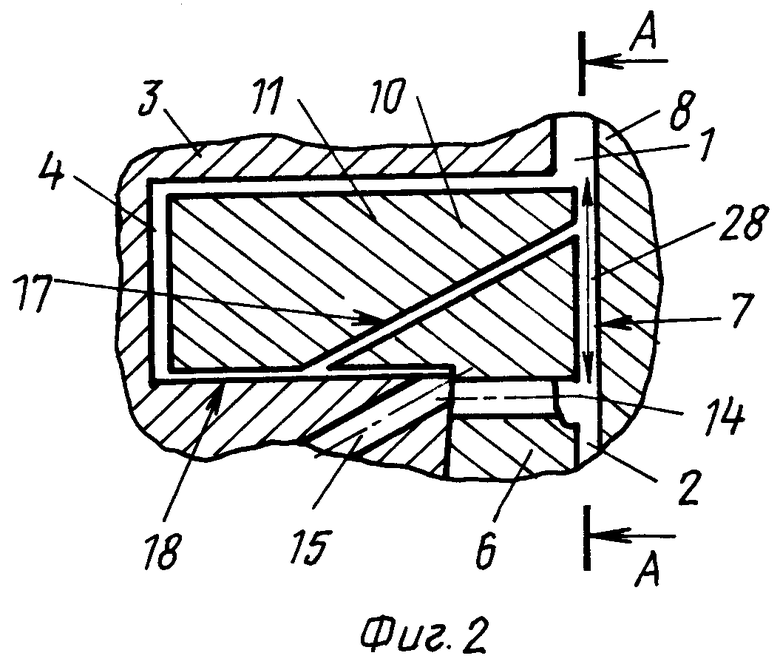

- фиг. 2 - сечение Г-образной уплотнительной втулки по  образному разрезу;

образному разрезу;

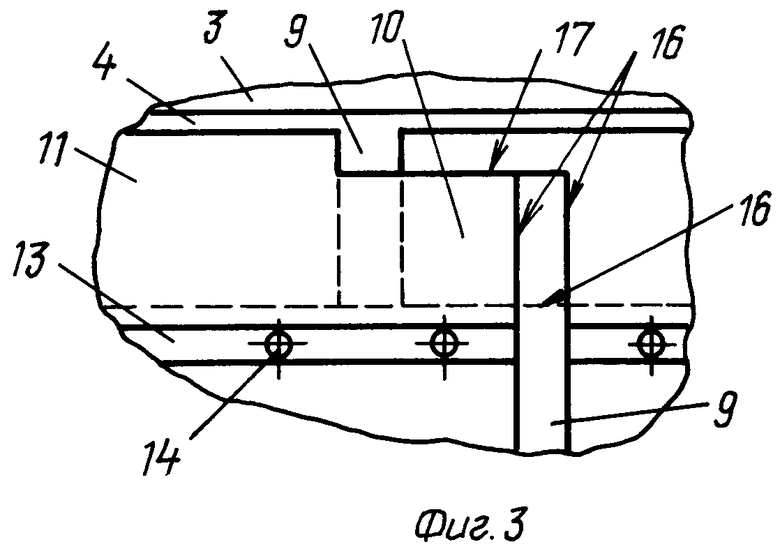

- фиг.3 - вид А-А сечения на фиг.2;

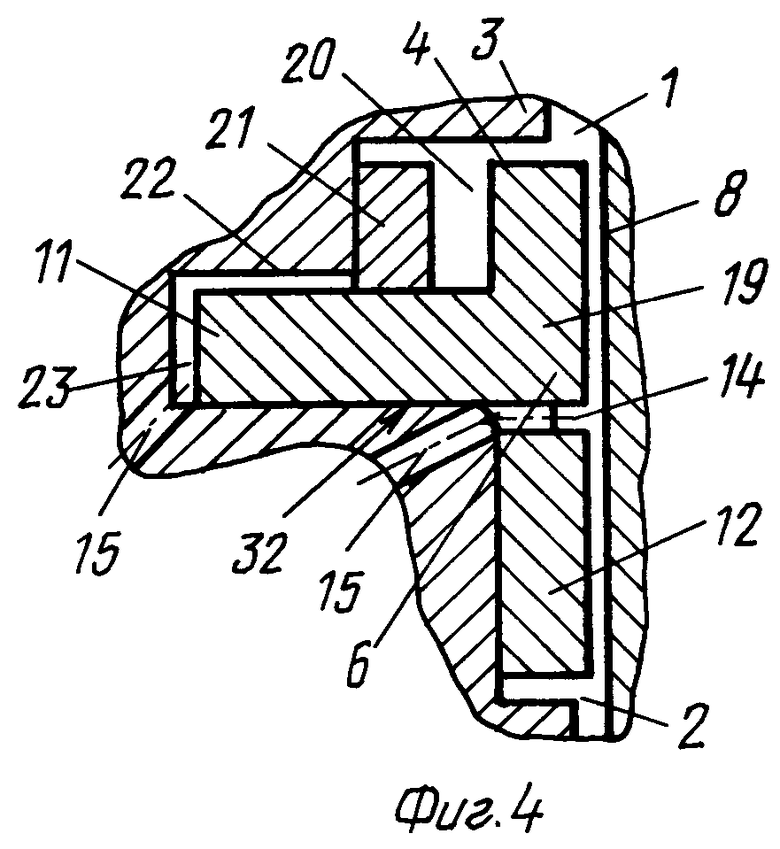

- фиг.4 - разрез уплотнения с Т-образной уплотнительной втулкой;

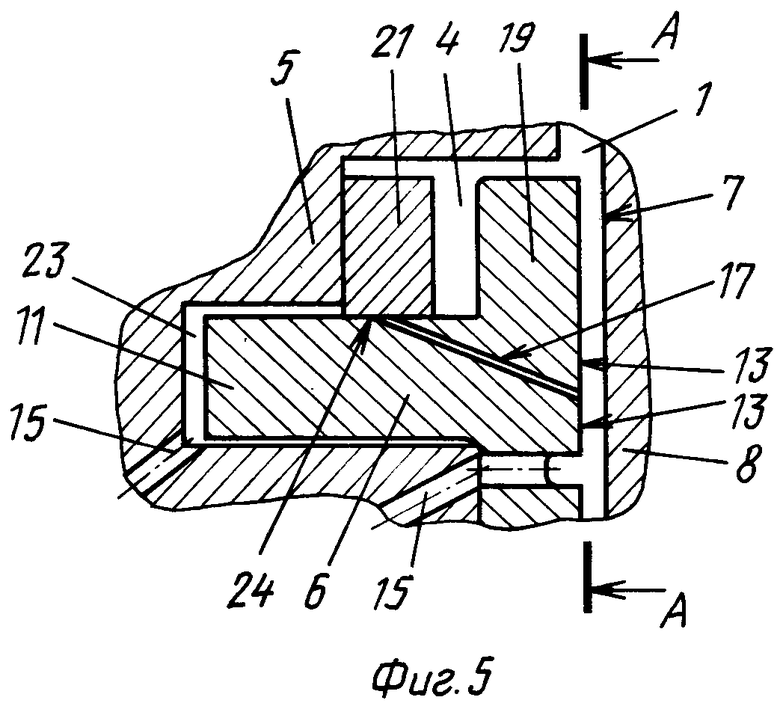

- фиг. 5 - сечение Т-образной уплотнительной втулки по  образному разрезу;

образному разрезу;

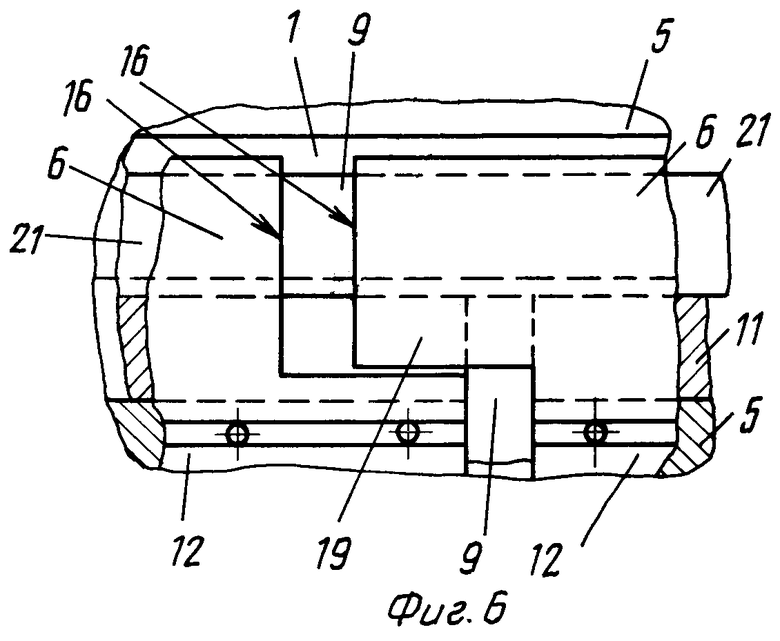

- фиг.6 - вид А-А сечения на фиг.5;

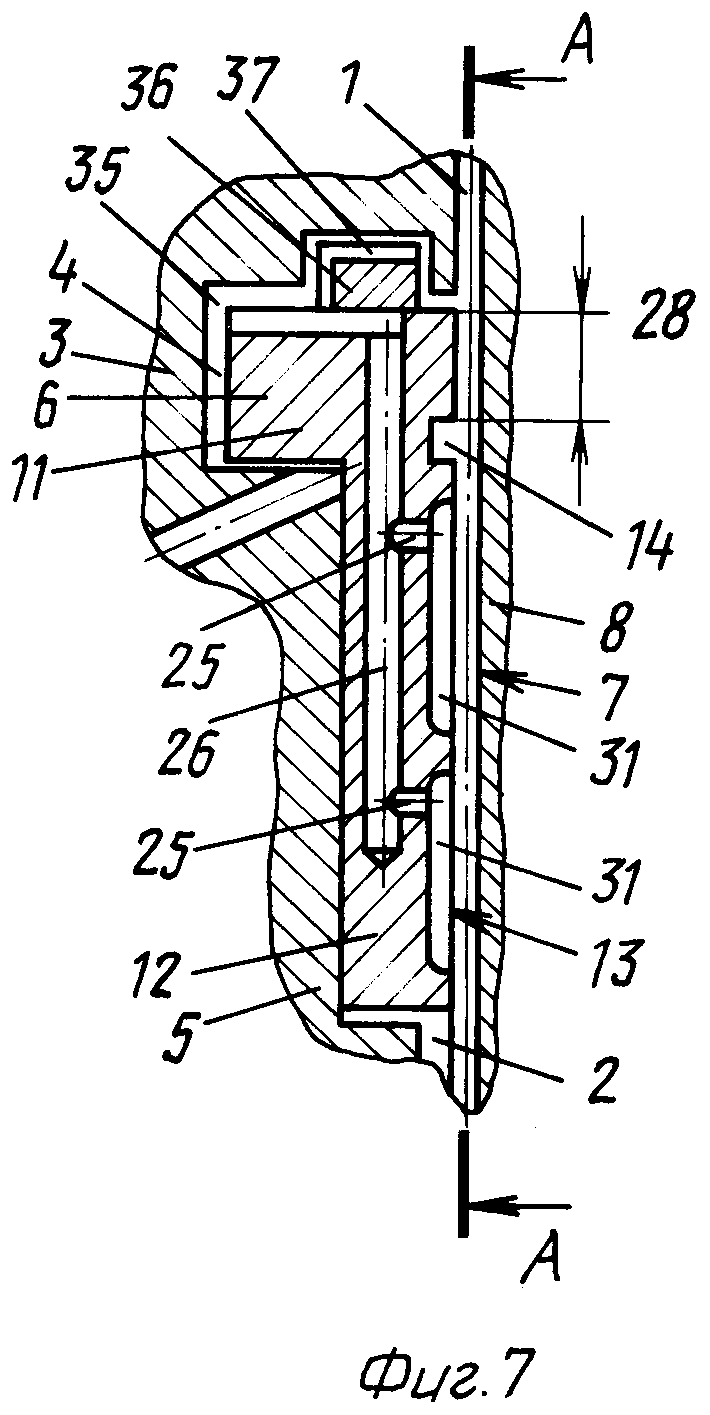

- фиг.7 - разрез уплотнения с распределительными желобами;

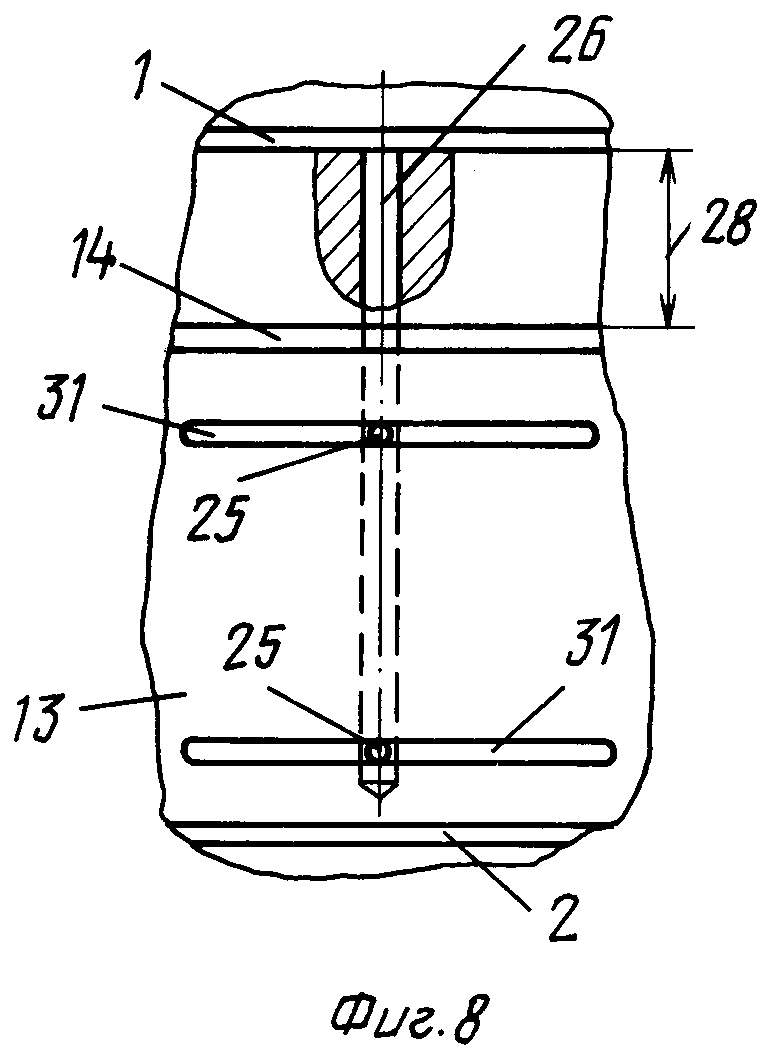

- фиг.8 - вид А-А разреза уплотнения сечения на фиг.7;

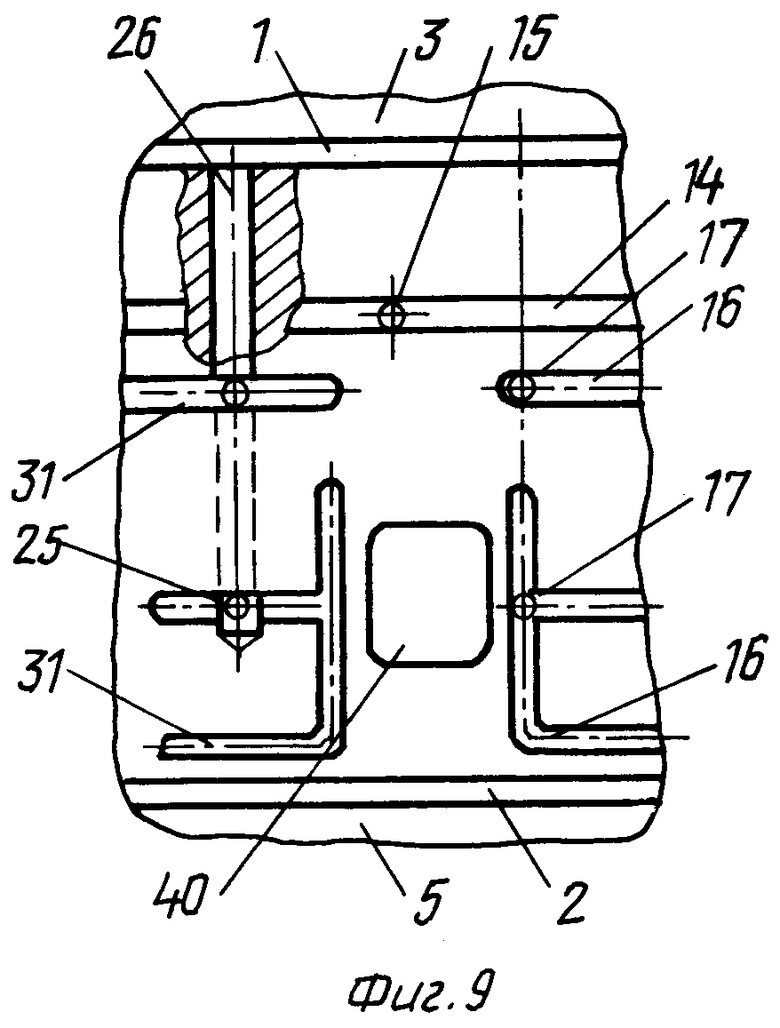

- фиг.9 - вариант вида А-А сечения на фиг.7;

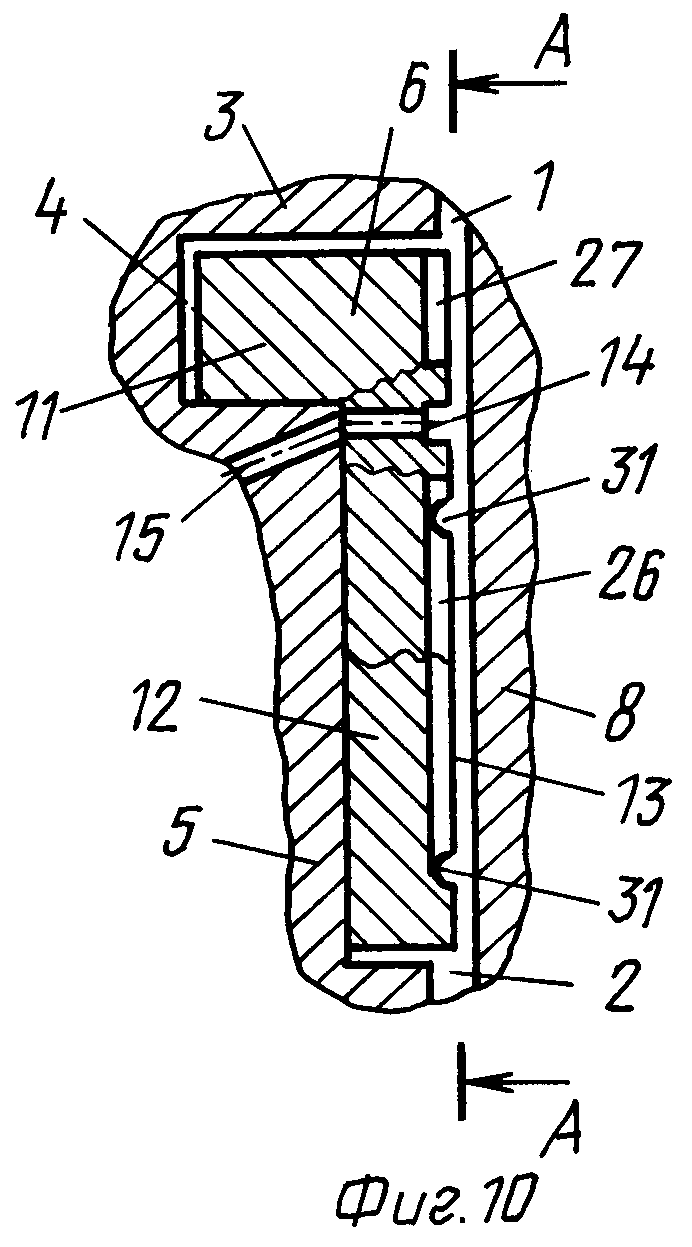

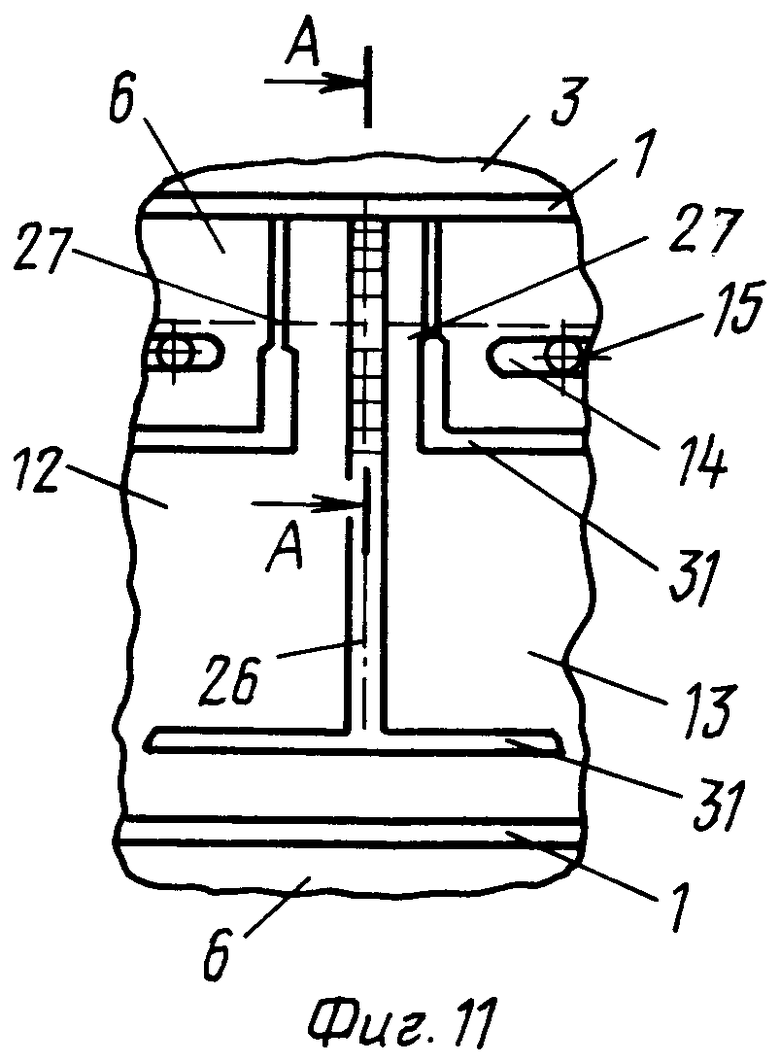

- фиг. 10 - разрез уплотнения с дросселями на контактной поверхности втулки;

- фиг.11 - вид А-А сечения на фиг.10;

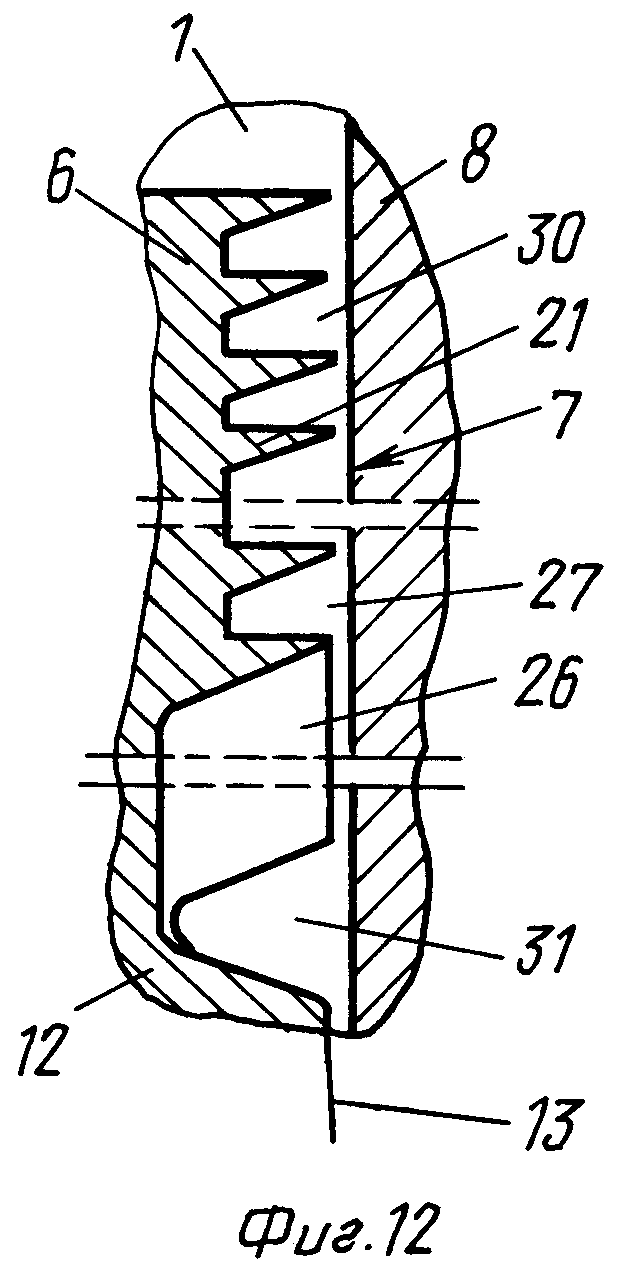

- фиг.12 - вид А-А сечения на фиг.11 - разрез дросселя;

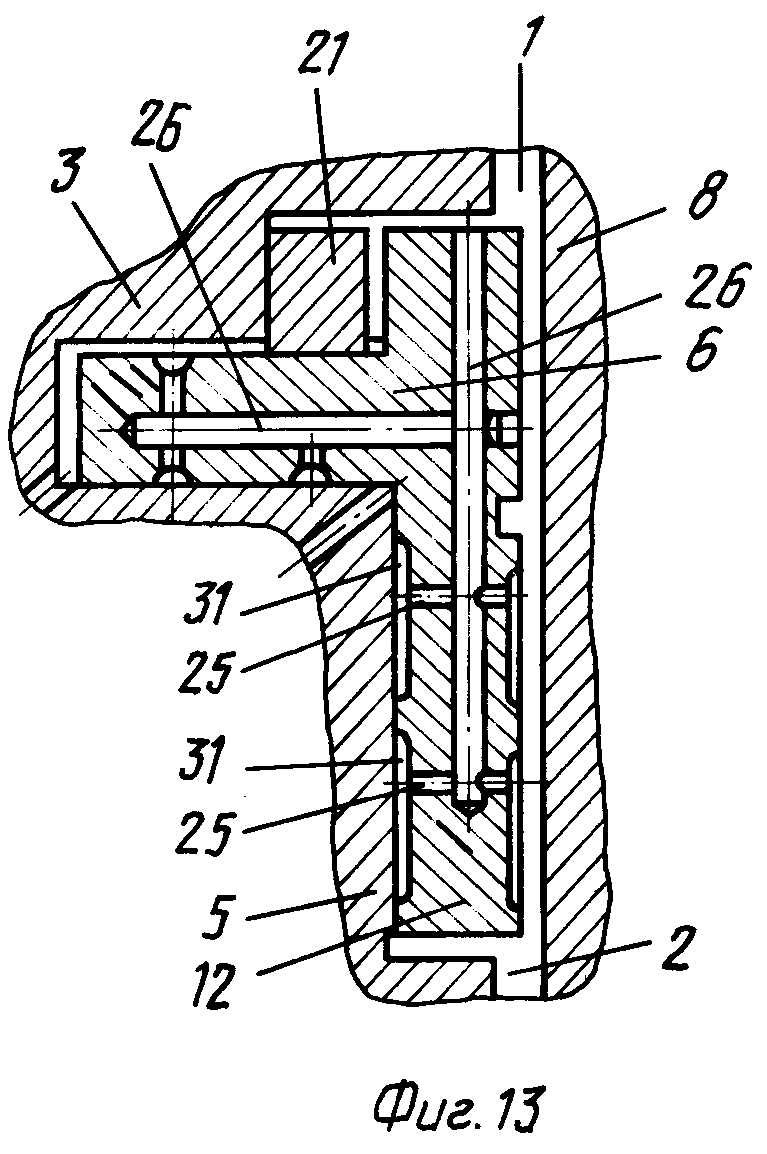

- фиг. 13 - разрез уплотнения с распределительными желобами на поверхности обечайки, сопряженной с опорой корпуса (юбкой поршня);

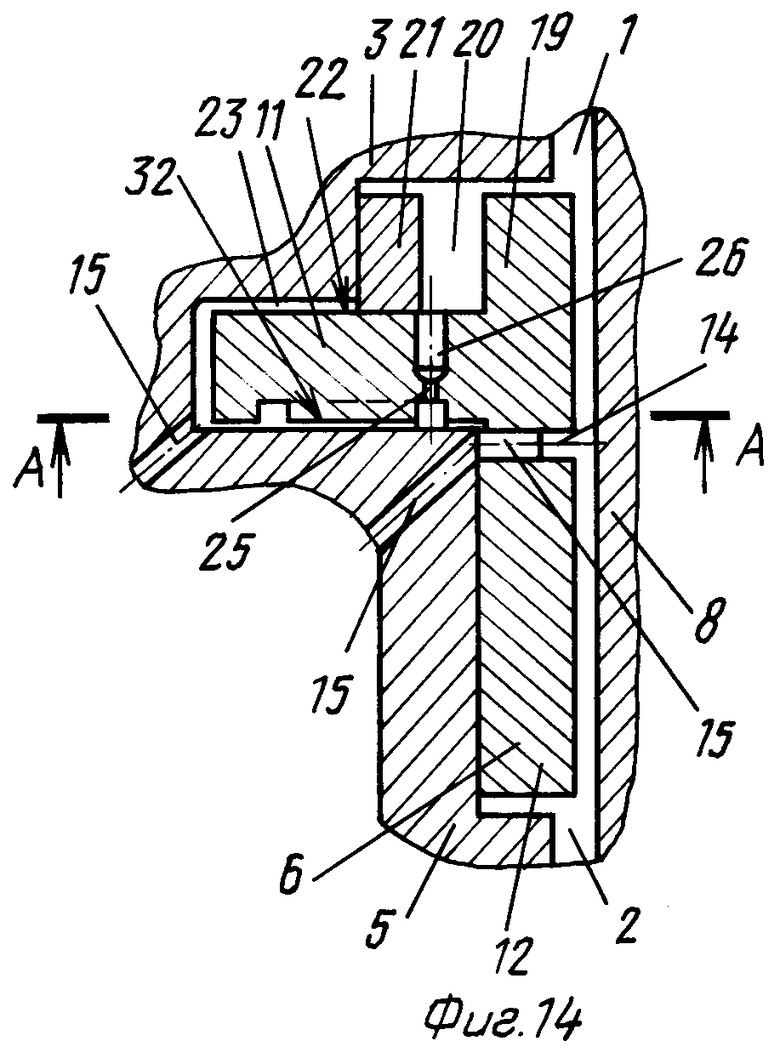

- фиг.14 - разрез уплотнения с секторными распределительными желобами на опорной поверхности кольцевой полки;

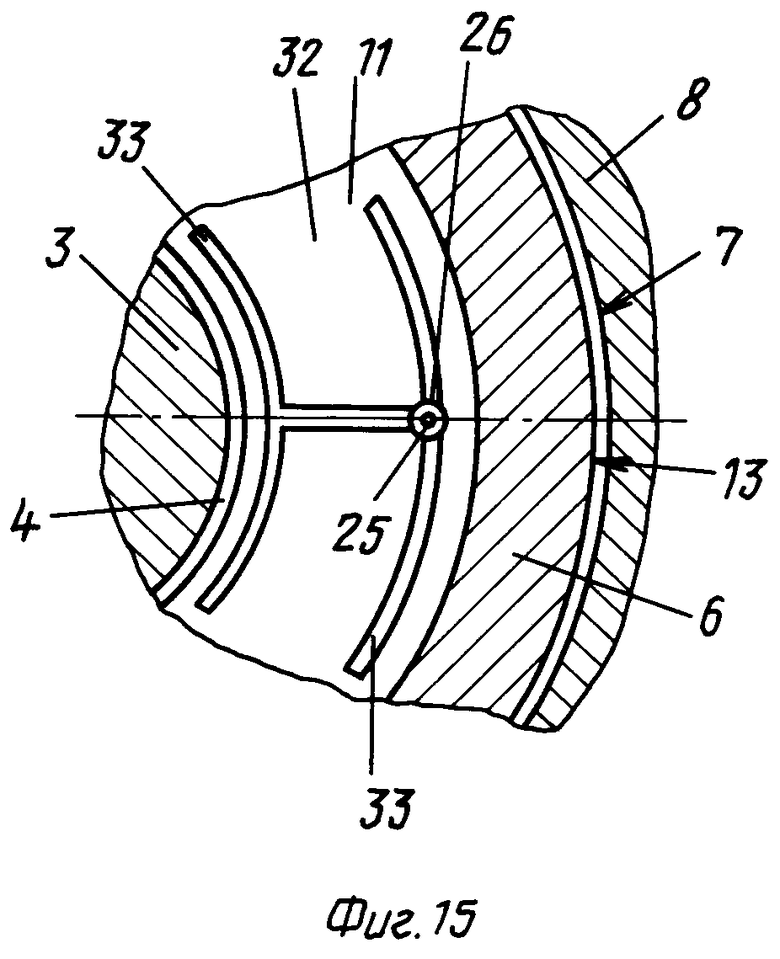

- фиг. 15 - вид А-А сечения на фиг.14 на опорную поверхность кольцевой полки;

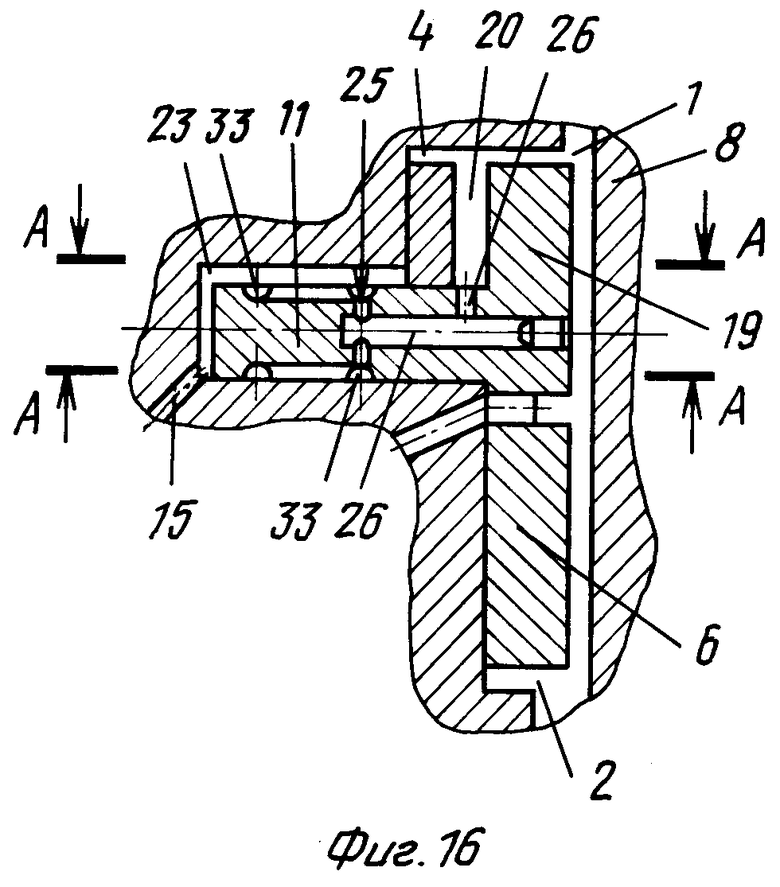

- фиг.16 - разрез уплотнения с распределительными желобами на опорной и неопорной поверхностях кольцевой полки;

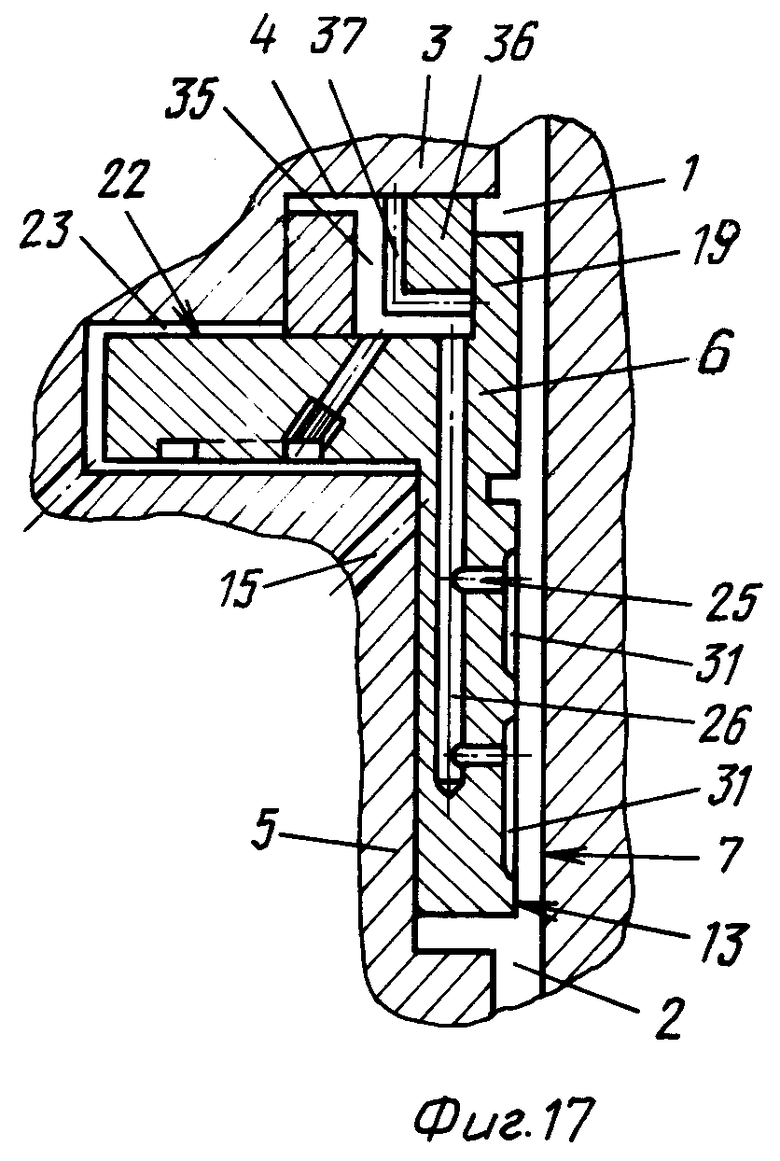

- фиг.17 - разрез уплотнения с обратным клапаном и камерой наддува;

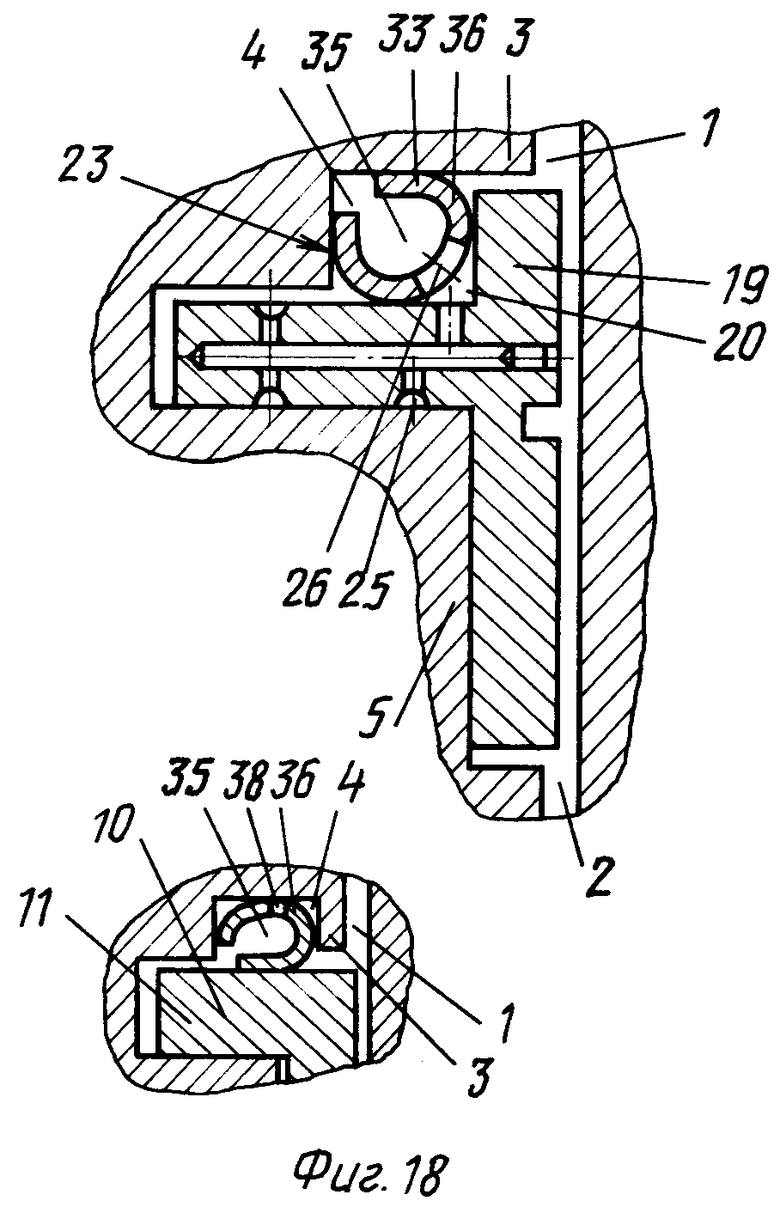

- фиг.18 - разрез уплотнения с С-образным клапаном-герметизатором;

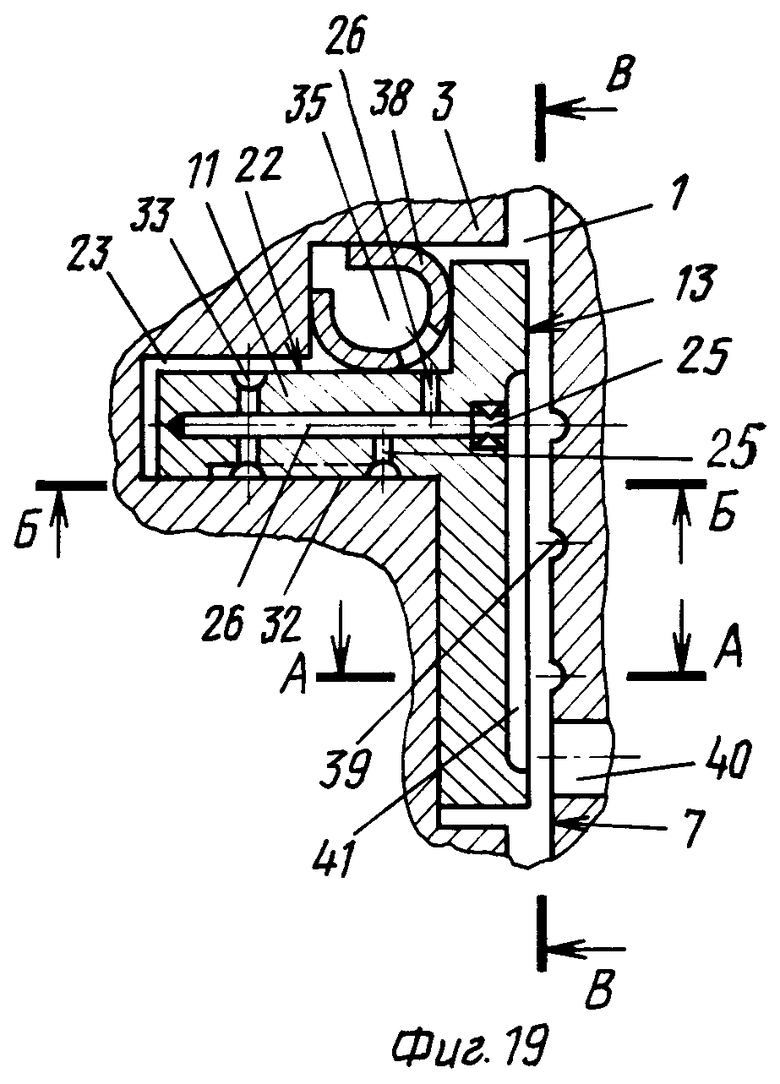

- фиг. 19 - вид Г-Г сечения на фиг.20 - разрез уплотнения с продольным коммуникационным желобом и секторными желобами на поверхности цилиндра;

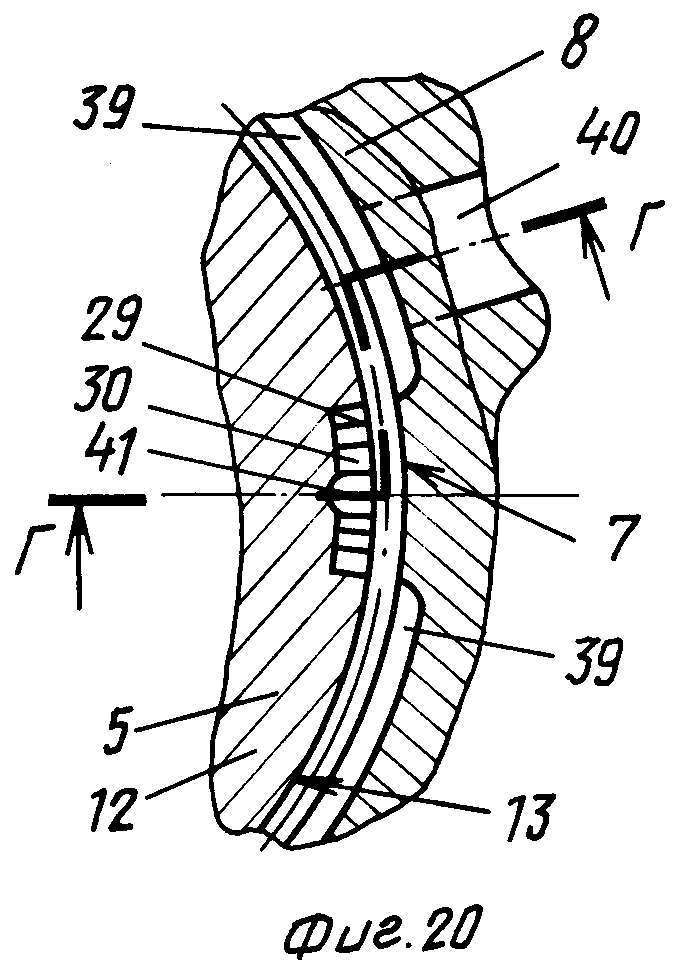

- фиг.20 - вид А-А сечения на фиг.19;

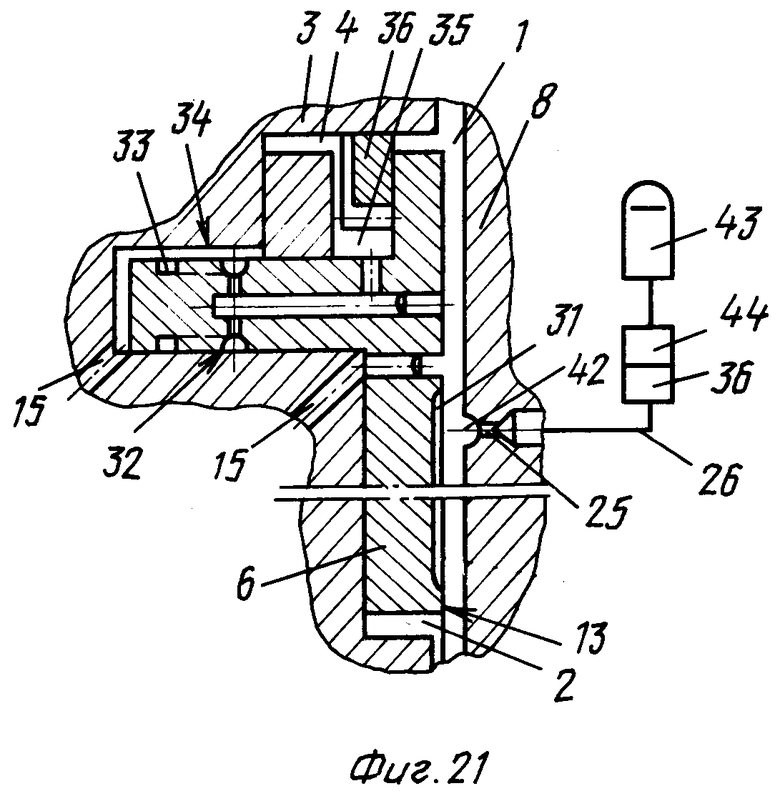

- фиг.21 - разрез уплотнения с подводом из цилиндра от источника высокого давления;

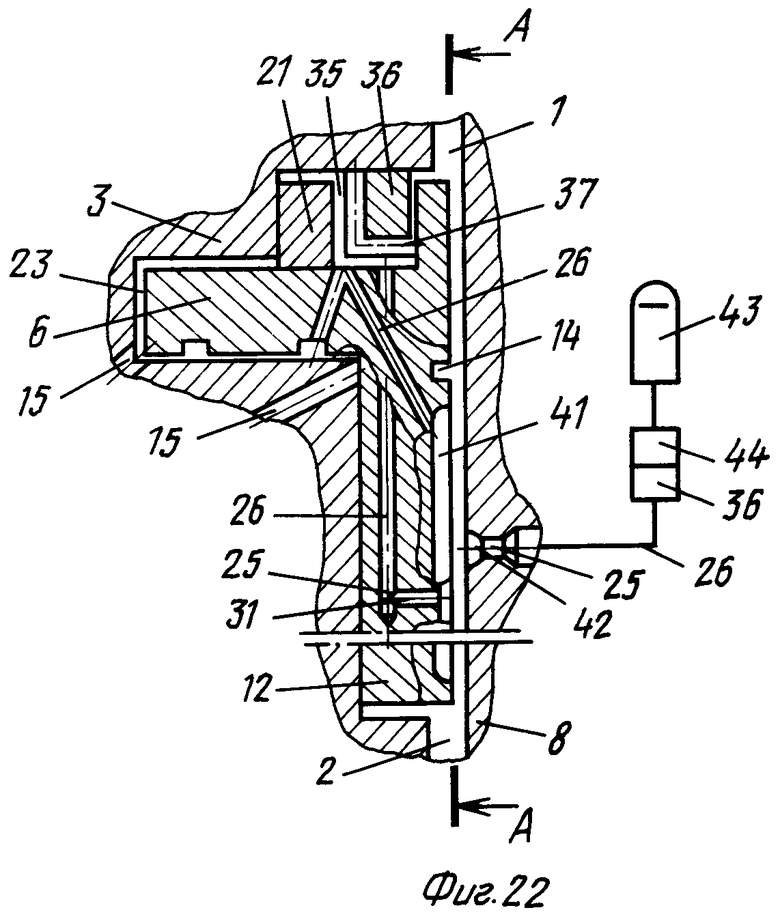

- фиг. 22 - разрез уплотнения с продольным коммуникационным желобом, сообщенным с источником высокого давления через цилиндр;

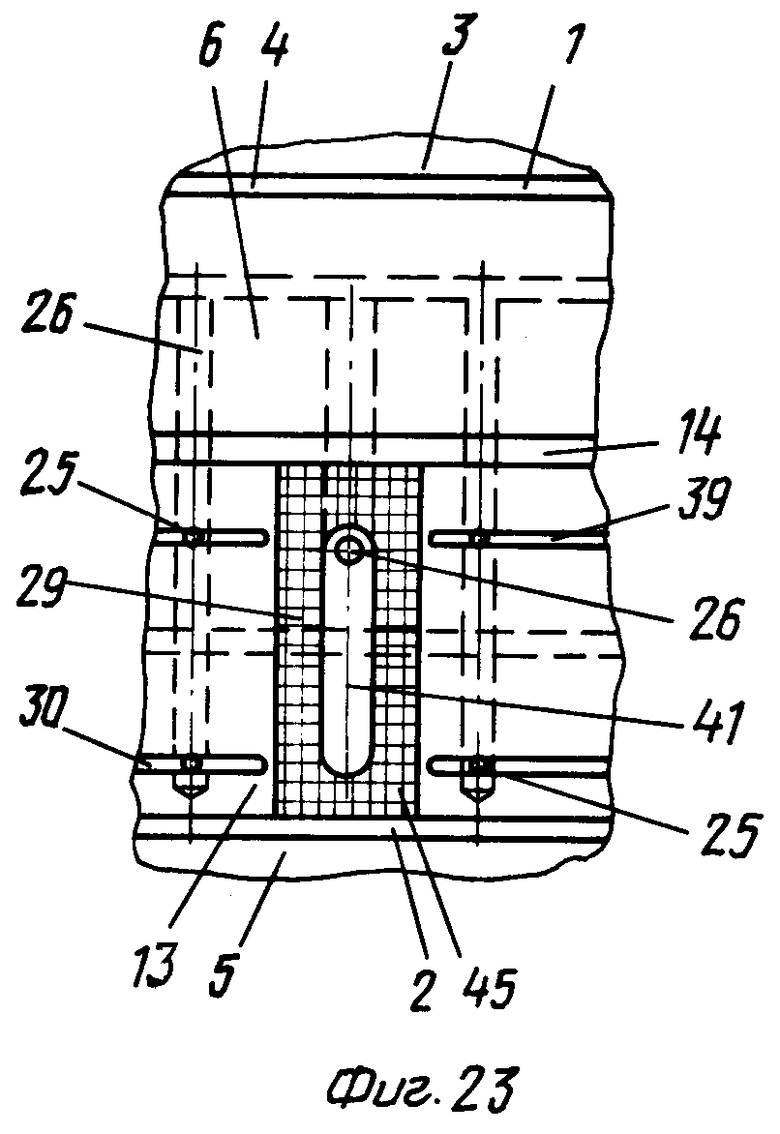

- фиг.23 - вид А-А сечения на фиг.22;

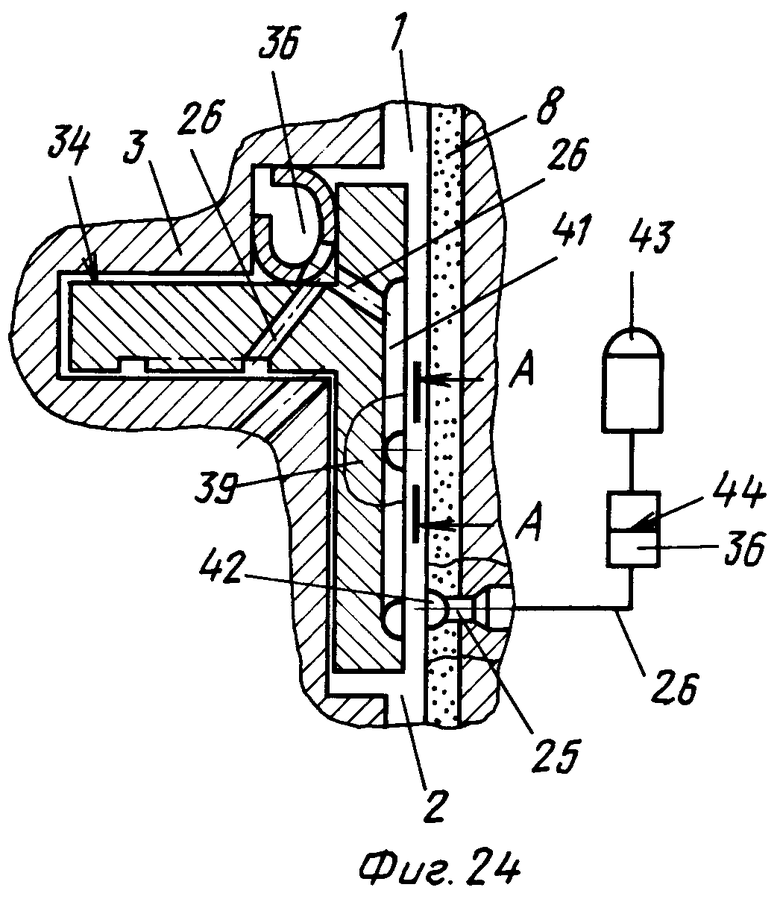

- фиг.24 - разрез уплотнения с секторными распределительными желобами и сотовым дросселем;

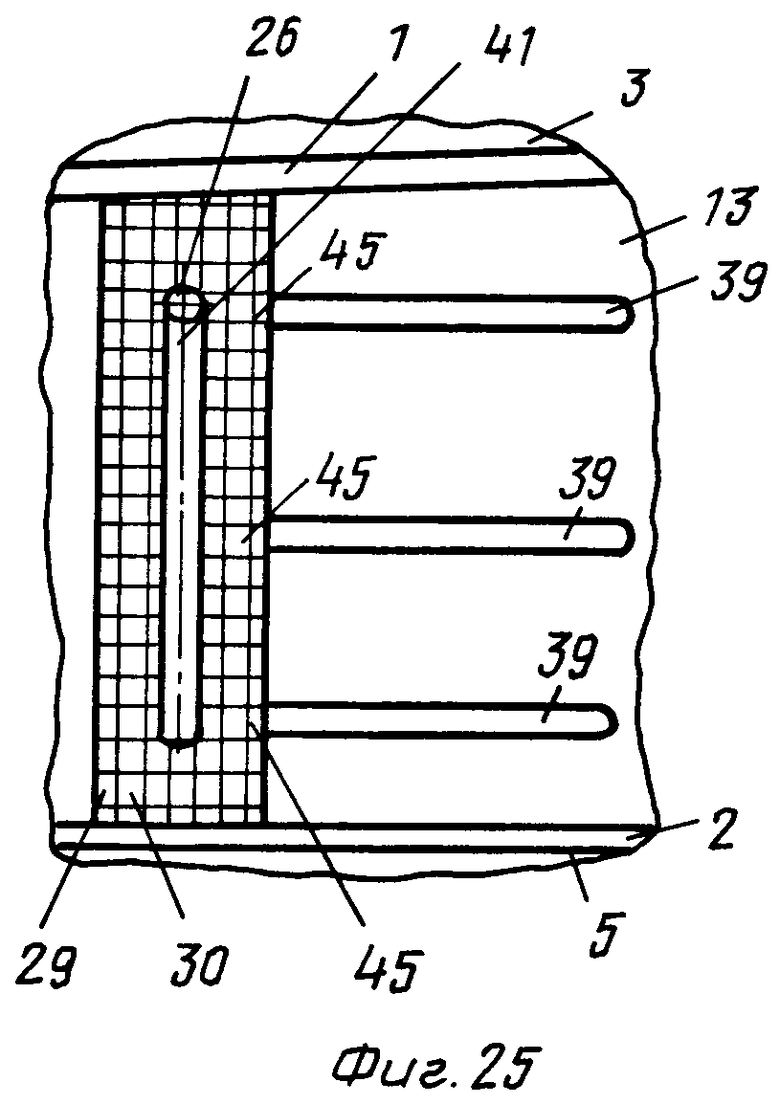

- фиг.25 - вид А-А сечения на фиг.24;

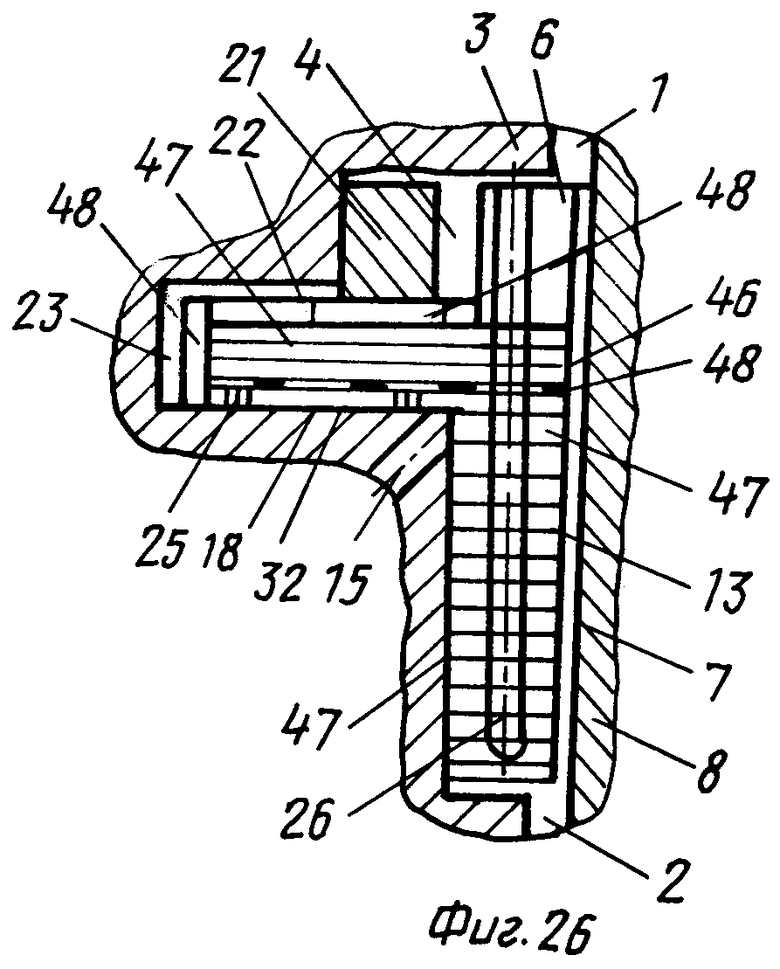

- фиг. 26 - разрез уплотнения с втулкой, набранной из пластин, установленных поперек оси цилиндра;

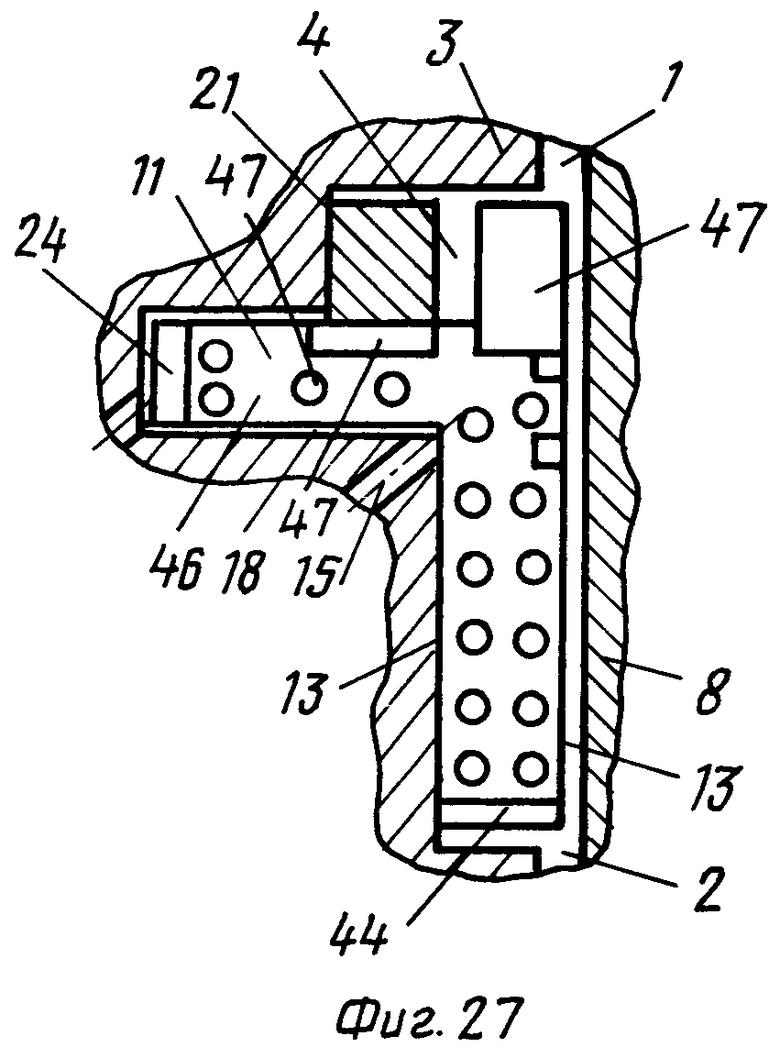

- фиг. 27 - разрез уплотнения с втулкой, набранной из пластин, установленных вдоль оси цилиндра;

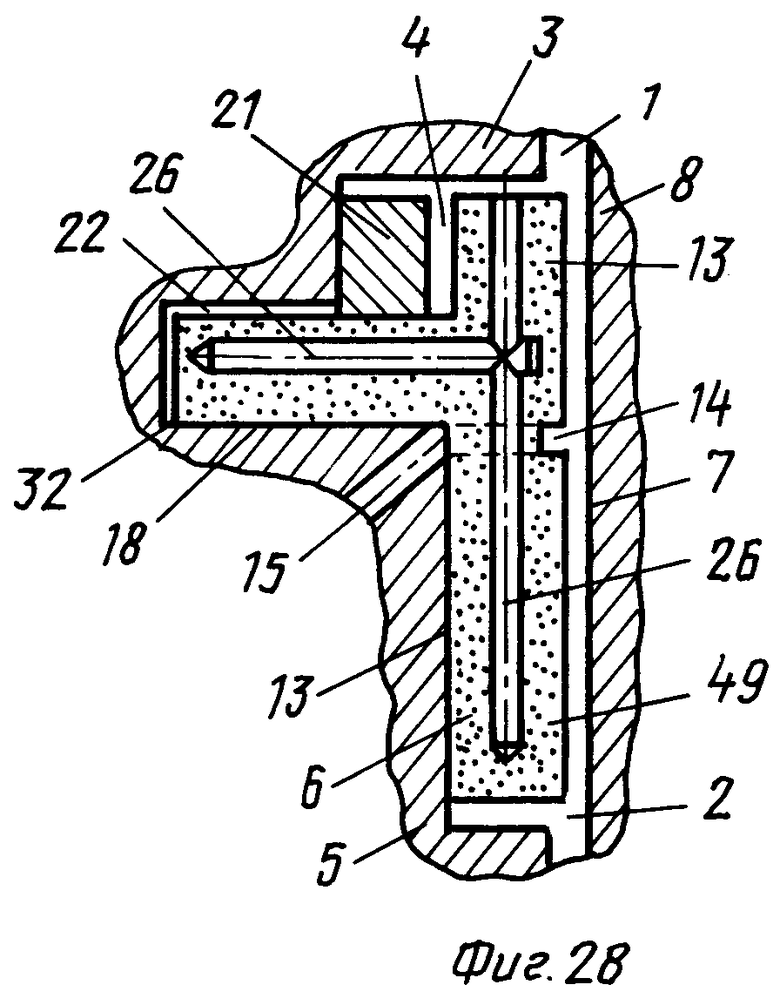

- фиг.28 - разрез уплотнения с втулкой из материала с проникающей пористостью;

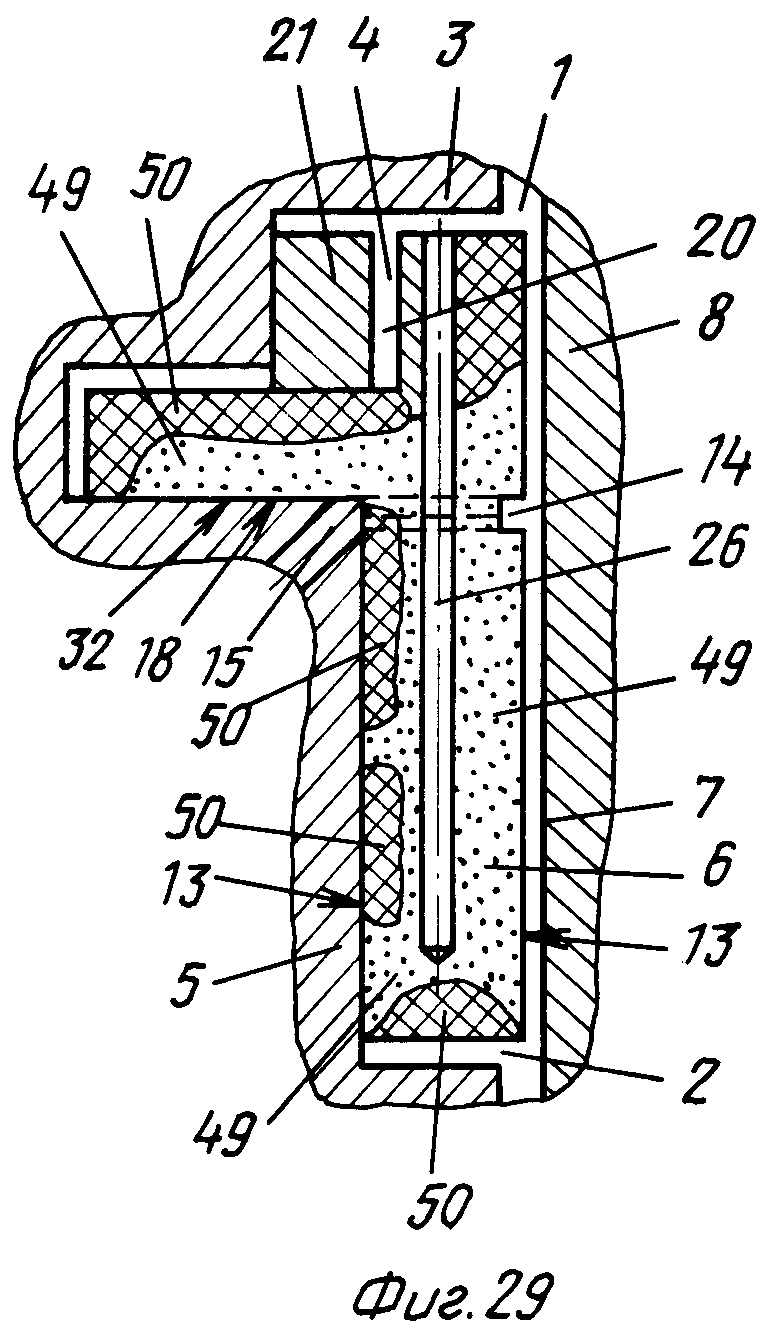

- фиг.29 - разрез уплотнения с герметизирующей пропиткой пористого материала уплотнительной втулки;

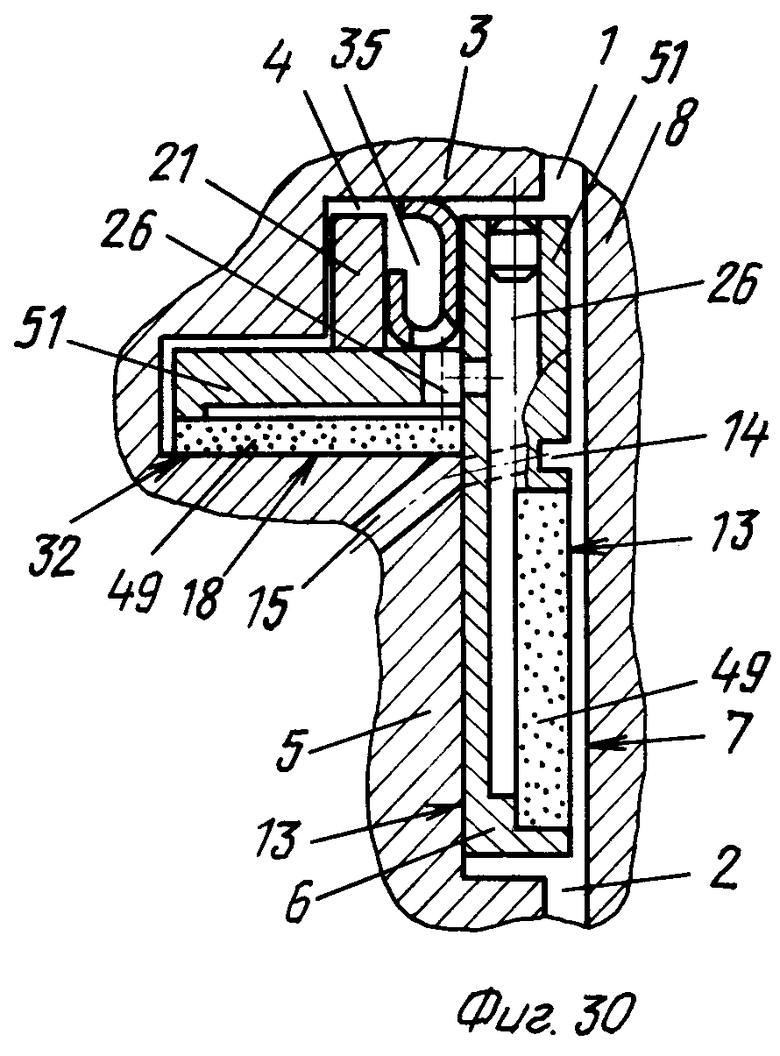

- фиг.30 - разрез уплотнения, изготовленного с покрытием материала проникающей пористости;

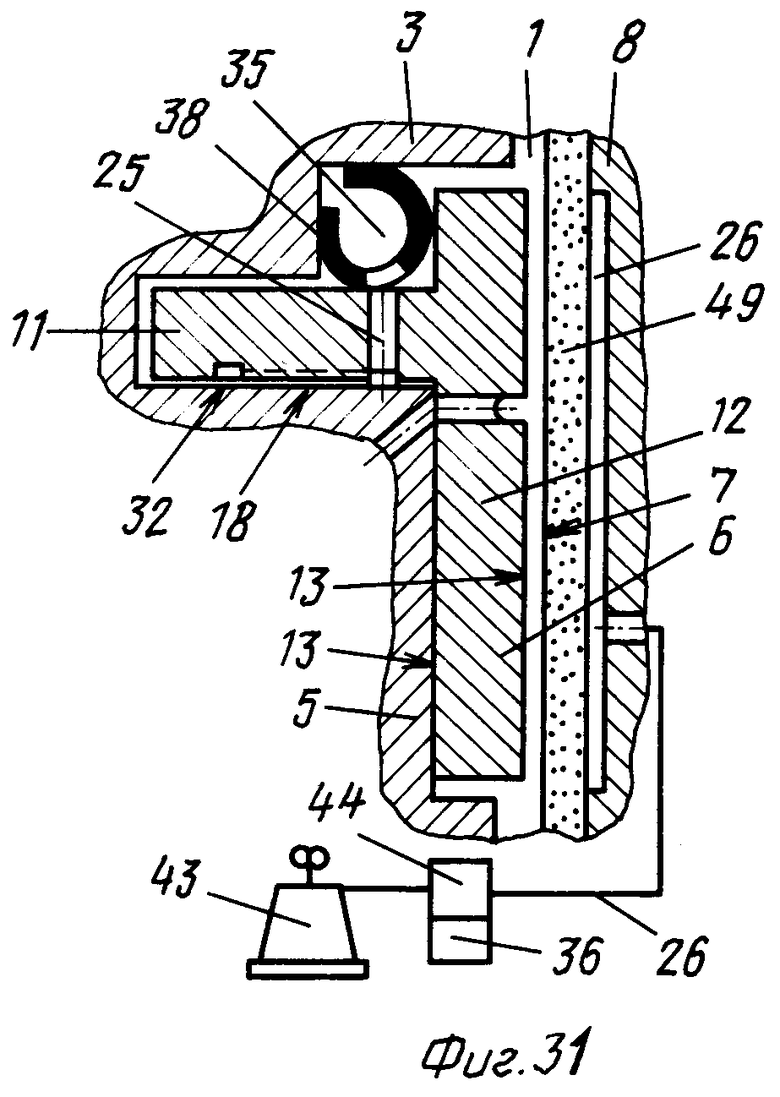

- фиг. 31 - разрез уплотнения с каналами проникающей пористости в цилиндре, сообщенными с источником высокого давления;

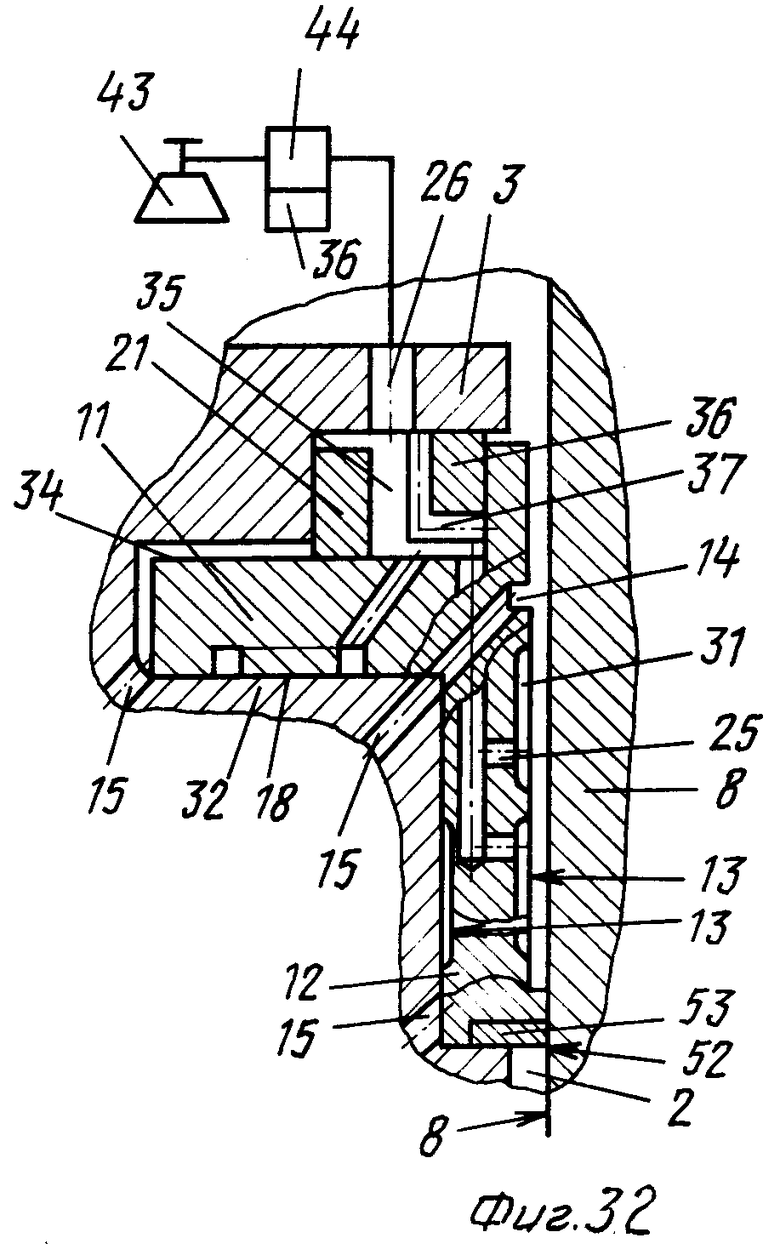

- фиг.32 - разрез уплотнения с камерой наддува корпуса, сообщенной с источником высокого давления, а также с маслосъемным кольцом.

Опорное уплотнение (фиг.1) разделяет полости высокого 1 и низкого 2 давлений и состоит из корпуса 3 с радиальной проточкой 4 и опорой 5, а также уплотнительной втулки 6, установленной в радиальную проточку корпуса, перемещающейся по контактной поверхности 7 цилиндра 8 и имеющей, по меньшей мере, один разрез 9, выполненной Г-образного профиля 10, одна полка 11 которого установлена в радиальную проточку 4 корпуса 3, а через другую полку-обечайку 12, удлиненную в сторону полости 2 низкого давления, опора (юбка) 5 корпуса (поршня) 3 опирается на контактную поверхность 7 цилиндра 8, при этом со стороны полости 1 высокого давления нанесен дренажный желоб 14, сообщенный дренажными каналами 15 с полостью 2 низкого давления;

фиг. 2, 3 - кромки 16  образного разреза 9 уплотнительной втулки 6 Г-образного профиля 10 сопрягаются по уплотняющей поверхности 17, пересекающейся с контактной поверхностью 7 цилиндра 8 и опорной поверхностью 18 проточки 4 корпуса 3;

образного разреза 9 уплотнительной втулки 6 Г-образного профиля 10 сопрягаются по уплотняющей поверхности 17, пересекающейся с контактной поверхностью 7 цилиндра 8 и опорной поверхностью 18 проточки 4 корпуса 3;

фиг. 4 - уплотнительная втулка 6 выполнена Т-образного профиля 19, во впадину 20 которого со стороны полости 1 высокого давления установлен герметизатор 21, сопряженный с неопорной поверхностью 22 полки 11 радиальной проточки 4 корпуса 3, отделяющий от полости 1 высокого давления донную часть 23 проточки 4 корпуса, сообщенную дренажным каналом 15 с полостью 2 низкого давления;

фиг. 4, 5, 6 - кромки 16  образного разреза 9 уплотнительной втулки 6 Т-образного профиля 19 сопрягаются по уплотняющей поверхности 17, пересекающейся с контактной поверхностью 7 цилиндра 8 и опорной поверхностью 24 герметизатора 20;

образного разреза 9 уплотнительной втулки 6 Т-образного профиля 19 сопрягаются по уплотняющей поверхности 17, пересекающейся с контактной поверхностью 7 цилиндра 8 и опорной поверхностью 24 герметизатора 20;

фиг.7, 8, 9 - на поверхность 13 обечайки 12 уплотнительной втулки 6, контактирующей с цилиндром 8 со стороны полости низкого давления 2, выходят дроссельные клапаны 25, сообщенные коммуникационными каналами 26 с полостью высокого давления 1;

фиг.10, 11 - дроссельные каналы 27 нанесены между частями дренажного желоба 14 на поверхности 13, контактирующей с цилиндром 8;

фиг. 11, 12 - дроссельные каналы 27, нанесенные между частями дренажного желоба 14, выполнены в виде чередующихся гребней 29 и впадин 30;

фиг. 7-12 - на поверхности обечайки 12 уплотнительной втулки 6, контактирующей с цилиндром 8, выполнены распределительные желоба 31;

фиг.13 - на поверхности сопряжения обечайки 12 уплотнительной втулки 6 с опорой 5 (юбкой) корпуса 3 (поршня) выполнены распределительные желоба 16, сообщенные дроссельными и коммуникационными каналами 25, 26 с полостью 1 высокого давления;

фиг. 14, 15 - на опорной поверхности 32 полки 11 уплотнительной втулки 6 выполнены секторные распределительные желоба 33, сообщенные дроссельными и коммуникационными каналами 25, 26 с полостью высокого давления 1;

фиг.14, 15, 16 - на неопорной поверхности полки 11 уплотнительной втулки 6 выполнены секторные распределительные желоба 33, сообщенные дроссельными и коммуникационными каналами 25, 26 с полостью высокого давления 1;

фиг.7, 17 - между стенками радиальной проточки 4 и полкой 11 Г-образного или Т-образного профилей 10, 19 уплотнительной втулки 6 со стороны полости 1 высокого давления установлен образующий камеру наддува 35 обратный клапан 36, выполненный, например, в виде упругого уплотнительного кольца с каналами 32 перепуска, контактирующего со стенкой проточки 4 и с поверхностью впадины 20 Т-образного профиля 13 уплотнительной втулки 6;

фиг.18 - между стенкой радиальной проточки 4 корпуса 3 и полкой 11 уплотнительной втулки 6 Т-образного или Г-образного профилей 10, 19 (фиг.7) со стороны полости 1 высокого давления установлен обратный клапан 36, образующий камеру наддува 35 и сопряженный кромками с дном и стенками полки 11 и радиальной расточки 4 корпуса 3, выполненный в виде С-образного гибкого профиля 38, который выполняет функции герметизатора и обратного клапана;

фиг. 15, 16 - на контактной поверхности 7 цилиндра 8 выполнены секторные распределительные желоба 39, которые, по меньшей мере, на части рабочего перемещения корпуса (поршня) 3 сообщаются с полостью 1 высокого давления через дроссельный канал 25, коммуникационный желоб 41, выполненный на поверхности 13 уплотнительной втулки 6;

фиг. 21 - дроссельные каналы 25 с раздаточными карманами 42 выполнены в цилиндре 8, через которые каждый распределительный желоб 16 уплотнительной втулки 6 сообщен, например, через фильтр 44 и обратный клапан 36 с источником 8 высокого давления;

фиг.22, 23 - на контактной поверхности обечайки 12 уплотнительной втулки 6 выполнен продольный коммуникационный желоб 41, сообщающий ее камеру наддува 36 через раздаточный карман 42 цилиндра 8 и дроссельный канал 25 с источником 43 высокого давления;

фиг. 23, 24, 25 - на контактной с цилиндром 8 поверхности 13 обечайки 12 уплотнительной втулки 6 выполнены секторные распределительные желоба 39, которые уплотнены по периметру сотами, а также (фиг.24, 25) сообщены через состоящие из гребней 29 и впадин 30 сотовые дроссели 15 и коммуникационные продольные желоба 41 с камерой 35 наддува;

фиг. 26, 27 - дроссельными каналами являются щели 46, образованные бобышками 48 между поверхностями пластин 47, набранных вдоль или поперек оси цилиндра 8 и скрепленных, например, пайкой, сваркой, клепкой и т.п. в пакет, образующий уплотнительную втулку 6;

фиг. 28 - дроссельными каналами являются каналы 49 "проникающей пористости", образованные между, например, нитями, проволокой или гранулами, скрепленными, соответственно, связующими, плетением, сваркой, пайкой, спеканием и т.п., образующими уплотнительную втулку 6;

фиг.39 - уплотнительная втулка 6 имеет герметизирующую пропитку 50, направляющую проток рабочей среды через каналы 49 "проникающей пористости" в зазоры между контактными поверхностями 7 и 13 цилиндра 8, уплотнительной втулки 6 и опоры корпуса 5;

фиг. 30 - уплотнительная втулка 6 имеет покрытие 51, направляющее проток рабочей среды через каналы 48 "проникающей пористости" в зазоры между контактными поверхностями 7 и 13 цилиндра 8, уплотнительной втулки 6 и опоры корпуса 5;

фиг. 31 - дроссельные каналы выполнены в цилиндре 8 или его частях, сопряженных с контактной поверхностью 13 уплотнительной втулки 6 в виде каналов 49 материала с "проникающей пористостью", сообщенных с источником 43 высокого давления через коммуникационные каналы 26 цилиндра 8 с фильтром 44 и обратным клапаном 36;

фиг.32 - на обечайке 12 уплотнительной втулки 6 со стороны полости 2 низкого давления выполнена сопряженная с контактной поверхностью 7 цилиндра 8 кромка-скребок 52, к которой примыкает маслосъемное кольцо 53 так, что зазор между кромкой-скребком 52 и маслоуплотнительным кольцом 53 сообщен дренажным каналом 15 с полостью 2 низкого давления;

фиг.32 - камера наддува 35 уплотнительной втулки 6 сообщена с источником 43 высокого давления через коммуникационный канал 26 корпуса 3 с фильтром 44 и обратным клапаном 36;

фиг.21, 22, 24, 31, 32 - в качестве источника 43 высокого давления использована уплотняемая полость 1 высокого давления.

В рабочем состоянии опорное уплотнение (фиг.1) предотвращает переток рабочей среды из полости 1 высокого давления в полость 2 низкого давления через сопряжение подвижной поверхности 7, например, вращающегося вала вокруг оси О1О1; вращающегося цилиндра 8 вокруг оси ОО или перемещающегося в направлении S корпуса (поршня) 3 или цилиндра (штока) 8 вдоль осей ОО или О1О1, а также воспринимает радиальную и осевую нагрузки, действующие на опору (юбку поршня) 5 корпуса (поршня) 3 через слой рабочей среды, поступающей между опорными поверхностями 7, 13, 22, 32 через проточку 4 корпуса 3 и, например, камеру 35 наддува из полости 1 (или источника 43, фиг.21, 22, 24, 31) высокого давления.

Уплотнение полостей 1 и 2 осуществляется уплотнительной втулкой 6 (фиг. 1, 2), образующей со стороны полости 1 высокого давления на дроссельный участок 28, ограниченный дренажным желобом 14, сообщенным с полостью 2 низкого давления, взаимоперемещающихся поверхностей 7, 13 цилиндра 8 и втулки 6 относительно большой осевой протяженности, необходимой для обеспечения достаточной герметичности полости 1 высокого давления.

Фиг.2, 3 - необходимая податливость Г-образной уплотнительной втулки 6 и обеспечение необходимой герметичности достигается тем, что кромки 16 уплотняющих поверхностей 17 в  образном разрезе 9 полки 11 пересекаются с контактной поверхностью 7 цилиндра 8 и опорной поверхностью 18 проточки 4 корпуса 3 (головки поршня).

образном разрезе 9 полки 11 пересекаются с контактной поверхностью 7 цилиндра 8 и опорной поверхностью 18 проточки 4 корпуса 3 (головки поршня).

Фиг. 4, 5, 6 - необходимая податливость Т-образной уплотнительной втулки 6 и обеспечение необходимой герметичности достигается тем, что кромки 16 уплотняющих поверхностей 17 в  образном разрезе 9 полки 11 пересекаются с контактной поверхностью 7 цилиндра 8 и опорной поверхностью 24 герметизатора 21.

образном разрезе 9 полки 11 пересекаются с контактной поверхностью 7 цилиндра 8 и опорной поверхностью 24 герметизатора 21.

Величина зазора в дроссельном участке 28 определяется (фиг.7, 8, 9) количеством рабочей среды, поданной между контактными поверхностями 7, 13 цилиндра 8 и уплотнительной втулки 6 через коммуникационные каналы 26, дроссельные каналы 25 и распределительные желоба 31 опорного участка обечайки 12; дроссельные каналы 27 и распределительные желоба 31 (фиг.10, 11, 12) выполнены на контактной поверхности 13 уплотнительной втулки 6, например, в виде узкой канавки 27 или чередующихся гребней 29 и впадин 30, образующих лабиринт дроссельных щелей с контактной поверхностью 7 цилиндра 8. Уплотнительная втулка одновременно воспринимает радиальное усилие, действующее между цилиндром (штоком) 8 и опорой корпуса (юбкой поршня), осуществляя перемещение контактных поверхностей 7, 13 без механического контакта;

фиг. 13 - рабочая среда из полости 1 высокого давления подведена через коммуникационные и дроссельные каналы 26, 25 и распределительные желоба 31 в зазор между опорой 5 (юбкой) и обечайкой 12 уплотнительной втулки 6, что создает демпфирующий слой, воспринимающий энергию колебания корпуса (поршня) 3 относительно уплотнительной втулки 6.

Осевая нагрузка (фиг.1, 2, 5), действующая, например, со стороны полости высокого давления 1, воспринимается механическим контактом поверхностей кольцевой полки 11.

В уплотнении (фиг.4, 5, 14, 16) уплотнительная втулка 6 выполнена Т-образной формы и имеет удлиненную кольцевую полку 11, которая размещена в донной части 23 проточки 4 корпуса (поршня) 3, сообщенной с полостью 2 низкого давления и отделенной от полости 1 высокого давления герметизатором 21, установленным во впадину 20 профиля 19 уплотнительной втулки 6. Механический контакт полки 11 по опорной 32 и неопорной 22 поверхностям устраняется подводом рабочей среды через коммуникационные и дроссельные каналы 26, 25, например, к секторным распределительным желобам 33 (фиг.14, 16), выполненным на поверхностях 22, 32. Ввиду устранения механического контакта практически исключаются механическое сопротивление при циклических радиальных перемещениях корпуса (поршня) 3, обеспечивая неизменность сопряжения контактных поверхностей 7, 13, в частности, на дроссельном участке 28 уплотнительной втулки 6.

Постоянство (фиг. 17) подачи рабочей среды к контактным поверхностям 7, 13, 22, 32 достигается установкой обратного клапана 36 во впадину 35 Т-образного профиля 13 уплотнительной втулки 6. При этом рабочая среда, например, в начале цикла "рабочий ход", сместив обратный клапан 36, проникает по его каналам перепуска 37 в камеру наддува 35, затем, под действием давления клапан 36 сдвигается и предотвращает сток рабочей среды в полость 1 высокого давления из камеры наддува 35, из которой рабочая среда в течение последующих циклов под высоким давлением поступает под опорные поверхности 7, 13, 22, 32 уплотнительной втулки 6 по каналам 25, 26 (фиг.17).

Обратный клапан 36 (фиг.18) выполнен С-образного профиля и установлен между стенкой радиальной проточки 4 корпуса 3 и полкой 11 уплотнительной втулки 6 Г- или Т-образного профилей 10, 19 и выполняет функции герметизатора и обратного клапана; при этом рабочая среда полости 1 высокого давления поступает в камеру 35 наддува, а затем по каналам 25, 26 поступает к опорным поверхностям 7, 13, 25, 26 во всех циклах перемещения корпуса 3 относительно контактной поверхности 7 цилиндра 8, при этом радиальная нагрузка на уплотнительную втулку 6 Т-образного профиля имеет меньшую величину.

Фиг. 19, 20 - рабочая среда из камеры 35 наддува по коммуникационным каналам 19 клапана, например, 38 и уплотнительной втулки 6, кроме поверхностей 22 и 32, подводится через дроссельный канал 25 через продольный коммуникационный желоб 41, выполненный на поверхности 13 уплотнительной втулки 6, к окружающим, например, продувочные или выхлопные окна 40 секторным распределительным желобам 39, выполненным на контактной поверхности 7 цилиндра 8. Коммуникационный желоб 41 может быть окружен сотовыми уплотнениями, состоящими из чередующихся гребней 29 и впадин 30, которые при сопряжении, в процессе перемещения втулки 6, с желобами 39 могут выполнять функции лабиринтных (сотовых) дросселей.

Фиг. 21 - рабочая среда от источника 43 высокого давления подводится по меньшей мере на части "рабочего хода" корпуса 3 к каждому распределительному желобу 31, выполненному на контактной поверхности 13 уплотнительной втулки 6 через раздаточный карман 42 и дроссельный канал 25, выполненные в цилиндре 8. Подвод может осуществляться на всех режимах, включая "пуск-останов", или только в определенных разработчиком, например, "пуск-останов", режим "перегрузки" и т.п. Подвод от источника 43 может применяться в конструкциях, имеющих подвод из камеры наддува 35 к распределительным желобам 31, при этом при включении подвода через источник 43 происходит пополнение камеры наддува 35.

Фиг. 22, 23 - рабочая среда от источника 43 высокого давления, например, с фильтром 44 и обратным клапаном 36 через раздаточный карман 42 цилиндра 8 и продольный коммуникационный желоб 41, окруженный, например, сотовыми уплотнениями 45, состоящими из гребней 29 и впадин 30, выполненных на контактной поверхности 13 уплотнительной втулки 6, подается в камеру наддува 35 расточки корпуса (головки поршня) и далее поступает к опорным участкам поверхностей 7, 13, 22, 32 уплотнительной втулки через распределительные желоба 31, 33, 39.

Фиг.24, 25 - рабочая среда от источника 3 высокого давления, например, с фильтром 44 и обратным клапаном 36 через раздаточный карман 42 цилиндра 8 подается в коммуникационный желоб 41, выполненный на контактной поверхности 13 и окруженный сотовыми уплотнениями и сообщенный через сотовые дроссели с секторными распределительными желобами 39, а через каналы 25, 26 к опорным поверхностям 22, 32 поступает из полости 1 высокого давления или камеры наддува 35 и, преодолевая сопротивление дросселирующих щелей 46 между пластинами 47, поступает в зазоры между контактными поверхностями 7, 13, 22, 32, 18.

Фиг. 27, 28 - для достижения конструктивной технологичности дроссельные каналы уплотнительной втулки 6 образованы поверхностями пластин 47, профилированных дистанционными бобышками 48, набранных поперек или вдоль оси цилиндра 8, скрепленных, например, пайкой, сваркой, клепкой и т.п. в пакет, образующий уплотнительную втулку 6, при этом рабочая среда (фиг.28) поступает в опорные сопряжения поверхностей 7, 13, 22, 32, 18 из полости 1 высокого давления или камеры наддува 35 по коммуникационным каналам 26 через дросселирующие каналы 49 "проникающей пористости" материала, из которого изготовлена уплотнительная втулка 6.

Фиг. 29, 30 - для рационального направления потоков рабочей среды через каналы 49 "проникающей пористости" к опорным сопряжениям контактных поверхностей 7, 13, 22, 32, 18 использована герметизирующая пропитка 50 или покрытие 51 частей или участков пористого материала уплотнительной втулки 6.

Фиг. 31 - рабочая среда подается в зазор между контактными поверхностями 7, 13 цилиндра 8 и уплотнительной втулки 6 через каналы "проникающей пористости" 49 пористого материала цилиндра, коммуникационные каналы 26 с фильтром 44 и обратным клапаном 36 из источника высокого давления 43; при этом подвод рабочей среды к поверхностям 22 и 32 кольцевой полки 11 происходит из камеры 35 или полости высокого давления 1; возможен также подвод к поверхностям 13 уплотнительной втулки 6.

Фиг. 32 - выполненная на обечайке 12 уплотнительной втулки 6 кромка-скребок 51, сопряженная с контактной поверхностью 7 цилиндра 8, обеспечивает съем слоя смазки или иной жидкости (при ее наличии) с контактной поверхности 7 и удаление ее из объема, ограниченного маслосъемным кольцом 53 через дренажные каналы 15 в полость 2 низкого давления под действием наддува утечками рабочей среды из зазоров контактных поверхностей 7, 13.

Фиг. 32 - в конструкции с подвижным цилиндром (или штоком) 8 камера наддува 35 уплотнительной втулки 6 сообщена с источником 43 высокого давления через коммуникационный канал 1 с фильтром 44 и обратным клапаном 39; при этом рабочая среда поступает в камеру наддува 35, а затем в зазоры между контактными поверхностями 7, 13, 22, 32, 18.

Фиг. 22, 23, 31, 32 - рабочая среда в каналы источника 43 высокого давления подводится из полости высокого давления 1, при этом происходит очистка в фильтре 44 и предотвращается обратный переток клапаном 36.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ | 2001 |

|

RU2206000C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2003 |

|

RU2253052C1 |

| УПЛОТНЕНИЕ | 1999 |

|

RU2182994C2 |

| ТОРЦЕВОЙ УПЛОТНИТЕЛЬ | 2007 |

|

RU2374534C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2269047C2 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2174632C2 |

| СЕКЦИОННОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2182993C2 |

| ОПОРНАЯ СИСТЕМА РОТОРА | 2000 |

|

RU2182977C2 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), каскад уплотнений опоры вала ротора, узел опоры вала ротора, контактная втулка браслетного уплотнения вала ротора, маслоотражательное кольцо вала ротора | 2016 |

|

RU2614017C1 |

| ОПОРА ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), КОРПУС ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОРПУС РОЛИКОПОДШИПНИКА ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КАСКАД УПЛОТНЕНИЙ ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603386C1 |

Изобретение относится к конструкциям опорного уплотнения вращающихся валов, возвратно-поступательно перемещающихся поршней штоков и т.п. Восприятие нагрузки и повышение работоспособности устройства достигаются организацией подвода рабочей среды высокого давления между перемещающимися поверхностями. Уплотнительная втулка выполнена Г-образного профиля, одна полка которого установлена в радиальную проточку корпуса, а через другую опора корпуса опирается на цилиндр. На втулке со стороны полости высокого давления нанесен дренажный желоб, сообщенный дренажными каналами с полостью низкого давления. Изобретение повышает надежность уплотнения. 2 с. и 42 з.п. ф-лы, 32 ил.

Уплотнение по любому из пп.35, 36, 41 и 43, отличающееся тем, что в качестве источника высокого давления использована уплотняемая полость высокого давления.

| US 5050485 А, 24.09.1991 | |||

| US 5265565 А, 30.11.1993 | |||

| Уплотнение подвижного соединения | 1987 |

|

SU1460495A1 |

| US 4179131 А, 18.12.1979 | |||

| US 4749201 А, 07.06.1988. | |||

Авторы

Даты

2004-01-27—Публикация

2001-12-26—Подача