Изобретение относится к области машиностроения, в частности к конструкциям уплотнений вращающихся валов гидротурбин, газотурбинных двигателей, установок и других роторных машин.

Известно торцевое уплотнение, разделяющее полости высокого и низкого давлений и содержащее торцевой уплотнитель, сопряженный с поверхностью скольжения контактного диска вала и цилиндрической крышкой корпуса с герметизатором (ОСТ 112775-77 Уплотнения торцевые основных валов двигателей - аналог).

Недостатком указанной конструкции является низкая износостойкость пары трения «уплотнитель-контактный торец» вала, обусловленная отсутствием эффективного смазывания.

Известны также торцевые уплотнения (А.с. 1340283, патент РФ 2174632, МКИ 7 F16J 15/16 - прототип), составленное из двух колец кольцедержательной канавки полости высокого давления, сообщенной через дроссельные каналы с распределительными желобами и винтовыми канавками опорной поверхности, сопряженной с контактным торцом скольжения, что обеспечивает бесконтактный режим работы.

Недостатком указанной конструкции является неизменность расхода рабочей среды на смазку при изменении режима нагружения уплотнительного пакета, при местном износе его контактных поверхностей или засорении дроссельных каналов.

Задачей, решаемой данным изобретением, является повышение работоспособности торцевых контактных уплотнений с гидро- или газостатической смазкой жидкостью, газом или паром. Изобретение решает поставленную задачу тем, что дроссельные каналы подвода уплотняемой среды (жидкости или газа, пара) размещены в полости высокого давления, образованы торцевыми и радиальными поверхностями смежных деталей уплотнения, имеющих осевые и радиальные взаимно обратные перемещения относительно опорных поверхностей уплотнительных колец и поверхностей скольжения контактных торцов вала.

Технический результат достигается в уплотнении, разделяющем полости высокого и низкого давления, состоящем из, по меньшей мере, одного уплотнительного кольца Г- или Т-образной формы поперечного сечения, сопряжение с полкой которого или ее сегментной части с цилиндрической поверхностью крышки или ротора, а также опорной поверхности с торцевой поверхностью скольжения диска вала сообщено через дроссельные каналы распределительные желоба и винтовые канавки с полостью высокого давления и отделено от дроссельного участка кюветой, сообщенной с полостью низкого давления; щелевые дроссельные каналы размещены в полости высокого давления, образованы поверхностями смежных деталей уплотнителя, имеющими осевые взаимно обратные перемещения относительно опорных поверхностей уплотнительных колец и поверхностей скольжения контактных дисков вала; при этом в каждом контактном диске на внешнем уровне винтовых канавок и распределительных желобов выполнен один дренажный канал;

щелевой дроссельный канал, размещенный в полости высокого давления, образован торцевой поверхностью уплотнительного кольца Г- или Т-образной формы поперечного сечения, установленного в крышку корпуса, и торцевой поверхностью заслонной шайбы вала и сообщен с распределительным желобом и винтовыми канавками опорной поверхности кольца или с поверхностью скольжения контактного диска; щелевой дроссельный канал, размещенный в полости высокого давления, образован двумя торцевыми поверхностями уплотнительных колец с разрезом и Г- или Т-образной формы поперечного сечения, установленных в кольцедержательную канавку крышки корпуса, с герметизаторами канала локального наддува корпуса, и сообщен с распределительными желобами и винтовыми канавками опорных поверхностей колец или поверхностей скольжения контактных торцов;

щелевой дроссельный канал сообщает через каналы локального наддува крышки корпуса, уплотненные герметизаторами, и коммуникационные каналы полость высокого давления с распределительными желобами и винтовыми канавками опорной поверхности уплотнительного кольца или поверхностью скольжения контактного диска; при этом донная часть кольцедержательной канавки сообщена с полостью низкого давления, например, дренажным каналом, выполненным в заслонной шайбе, что исключает необходимость применения полости общего наддува;

щелевой дроссельный канал размещен в полости с каналами локального наддува донной части кольцедержательной канавки вала, образован торцевыми поверхностями заслонной шайбы и торцевыми поверхностями уплотнительных колец, установленных в кольцедержательную канавку и крышку корпуса, и сообщен с распределительными желобами и винтовыми канавками опорных поверхностей колец или поверхностей скольжения контактных дисков;

щелевой дроссельный канал размещен в замкнутой полости, расположенной со стороны корпуса, образован торцевыми поверхностями полок упругих уплотнительных колец, установленных в крышку, и сообщен коммуникационными каналами с распределительными желобами и винтовыми канавками опорных поверхностей или поверхностей контактных дисков; при этом донная часть сообщена дренажными каналами с полостью низкого давления;

его уплотнительное кольцо с разрезом и Г-образной формы поперечного сечения, обращенное полкой в сторону полости высокого давления, установлено в кольцедержательную канавку с образованием поверхностей щелевого дроссельного канала, размещенного в дроссельном участке и сообщенного коммуникационными каналами с распределительными желобами, винтовыми канавками торцевой опорной поверхности и поверхности скольжения, имеющими взаимно обратные перемещения относительно поверхностей дроссельного канала; при этом донная часть кольцедержательной канавки каналом сообщена с полостью низкого давления;

щелевой дроссельный канал 21 образован торцевой поверхностью полки упругого уплотнительного кольца с герметизатором и торцевой поверхностью уплотнительного кольца, установленного в жесткий опорный диск, и сообщен коммуникационными каналами с желобами и винтовыми канавками колец или дисков; при этом на уплотнительном кольце дренажная кювета сообщена с полостью низкого давления каналами через донную часть канавки; щелевые дроссельные каналы 21 размещены в полости 3 высокого давления на стороне корпуса, образованы торцевыми поверхностями заслонного кольца и торцевыми поверхностями упругих уплотнительных колец и сообщены коммуникационными каналами с распределительными желобами и винтовыми канавками опорных поверхностей колец; и

размер щелевого дроссельного канала устанавливается при сборке регулировочными прокладками, устанавливаемыми на валу между дисками вала, на поверхности сопряжения уплотнительных колец с крышкой нанесены распределительные желоба, сообщенные дроссельными каналами опорных участков, отделенных дренажными кюветами и каналами от полости высокого давления; между кольцами установлена (не имеющая разреза) стояночная пружина;

уплотнительные кольца, образующие щелевой дроссельный канал, установлены с возможностью ограниченного штифтом окружного смещения в пазу и возврата, например, пружиной или частью стояночной пружины;

герметизирует полости, циклически (попеременно) изменяющие положение, уплотнительным кольцом с разрезом и Т-образной формы поперечного сечения, установленным в кольцедержательную канавку с образованием поверхностей щелевых дроссельных каналов, размещенных в дроссельных участках с расределительными желобами на торцевых поверхностях; дренажной кюветы, сообщенной через донную часть кольцедержательной канавки с полостью низкого давления вала между приемными канавками на площади дроссельного участка, выполнены осевые коммуникационные каналы, образующие местные щелевые дроссельные каналы, сообщенные с опорными участками противолежащих частей дроссельного участка.

Сущность изобретения поясняется чертежами фиг.1-:-12

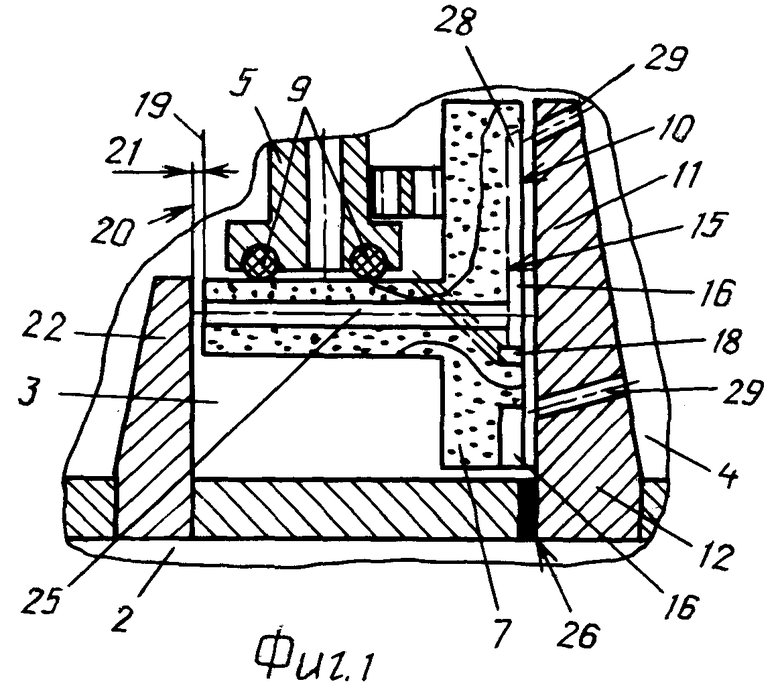

Фиг.1 - Продольный разрез торцевого уплотнителя с заслонной шайбой.

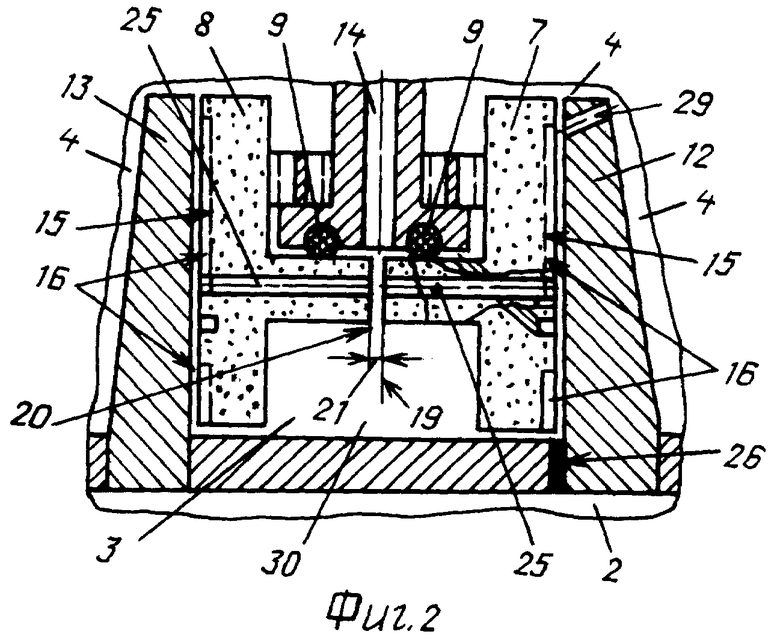

Фиг.2 - Продольный разрез торцевого уплотнителя полости кольцедержательной канавки с подводом наддува через корпус из полости высокого давления.

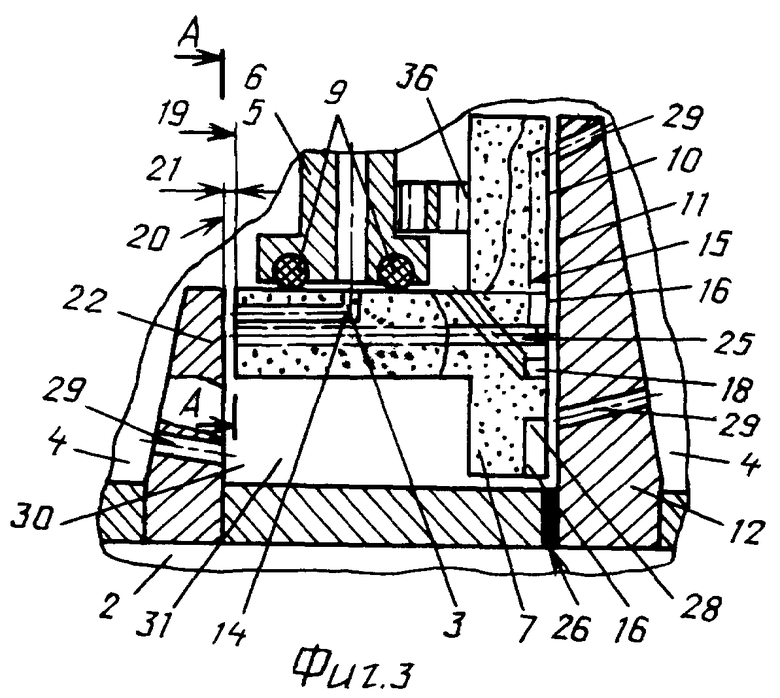

Фиг.3 - Продольный разрез торцевого уплотнителя с заслонной шайбой и локальным наддувом через корпус.

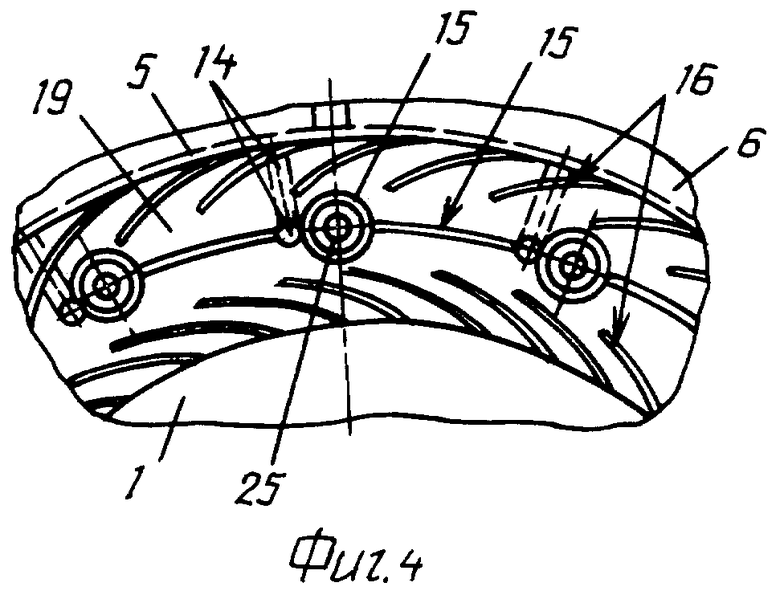

Фиг.4 - Вид торцевой поверхности щелевого дроссельного канала уплотнительного кольца в сечении А-А фиг.3.

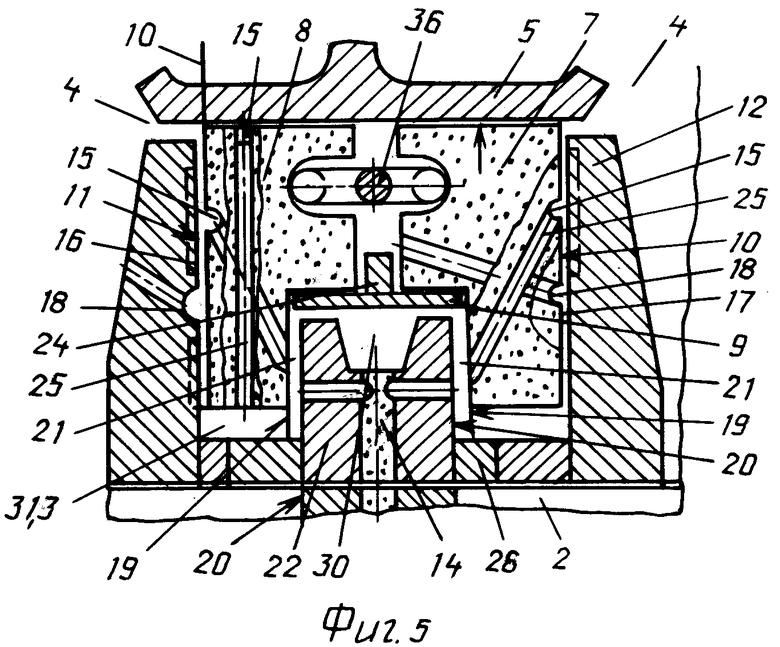

Фиг.5 - Продольный разрез торцевого уплотнителя полости кольцедержательной канавки вала с заслонными шайбами.

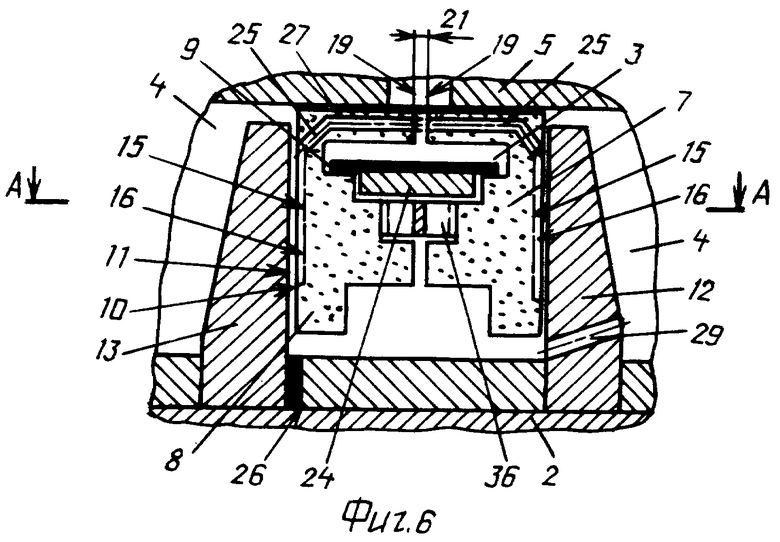

Фиг.6 - Продольный разрез уплотнителя с наддувом полости из корпуса с дроссельным зазором между полками уплотнительного кольца.

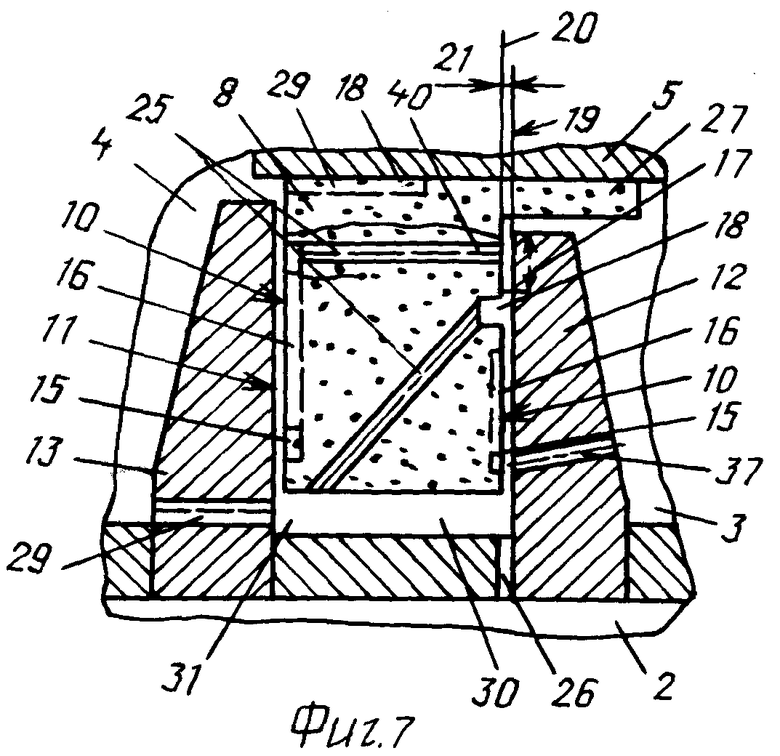

Фиг.7 - Продольный разрез уплотнителя с одним уплотнительным кольцом полости наддува из корпуса.

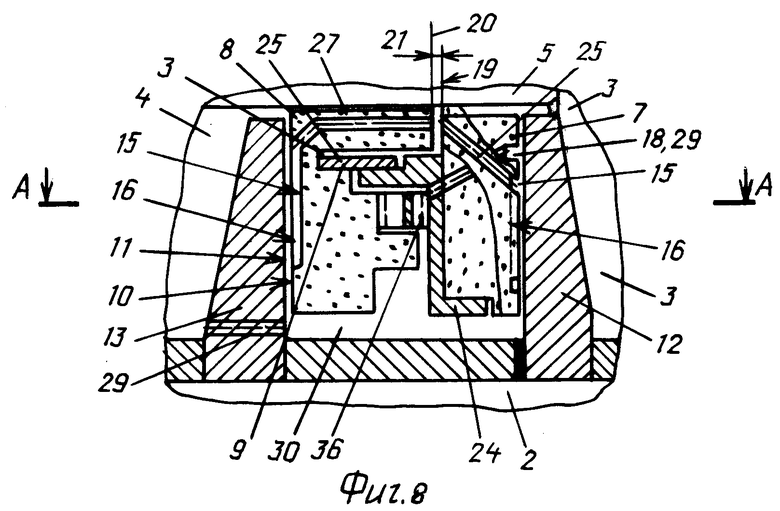

Фиг.8 - Продольный разрез уплотнителя с полостью наддува из корпуса.

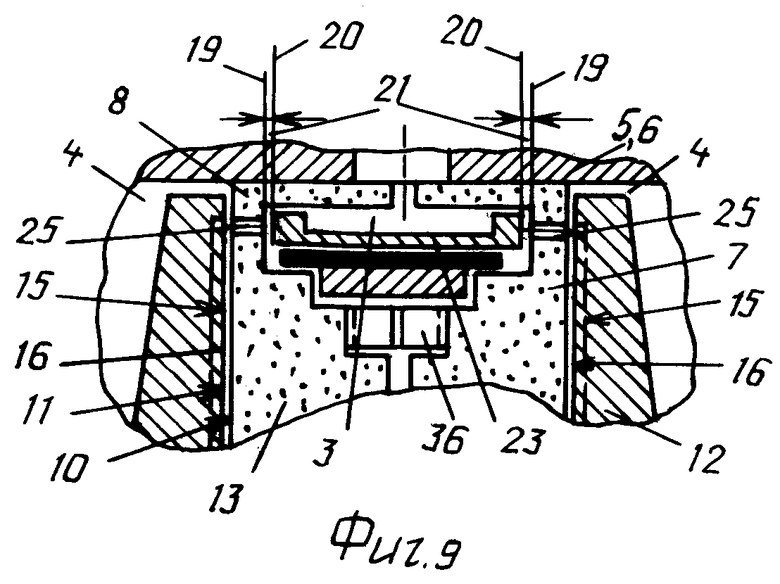

Фиг.9 - продольный разрез уплотнителя с полостью наддува из корпуса и регулятором с жестким заслонным кольцом.

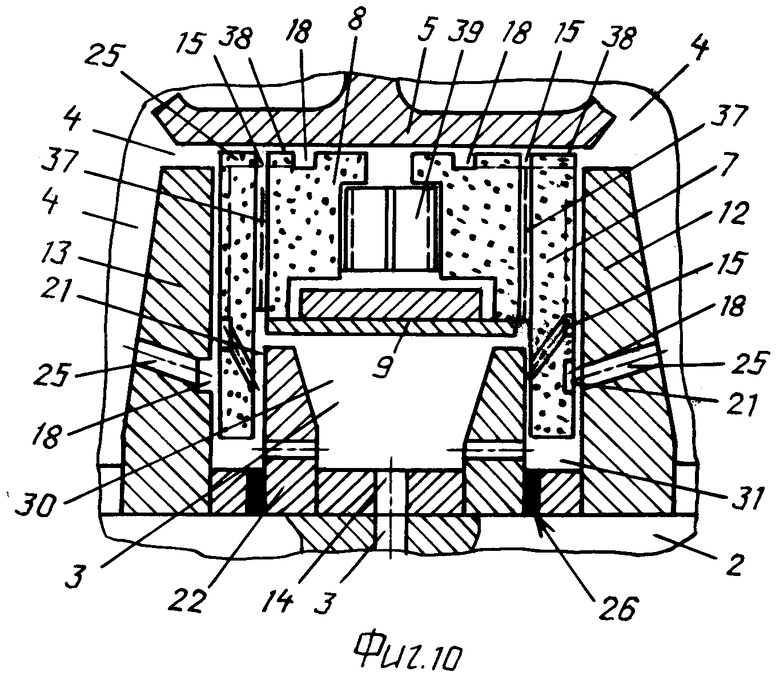

Фиг.10 - продольный разрез уплотнителя со смазкой поверхности сопряжения с крышкой корпуса.

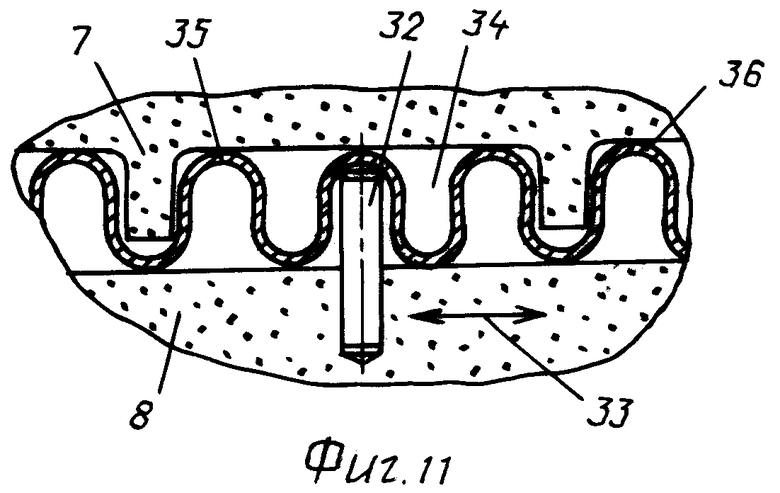

Фиг.11 - Продольный разрез уплотнителя с самоочищением щелевого дроссельного зазора.

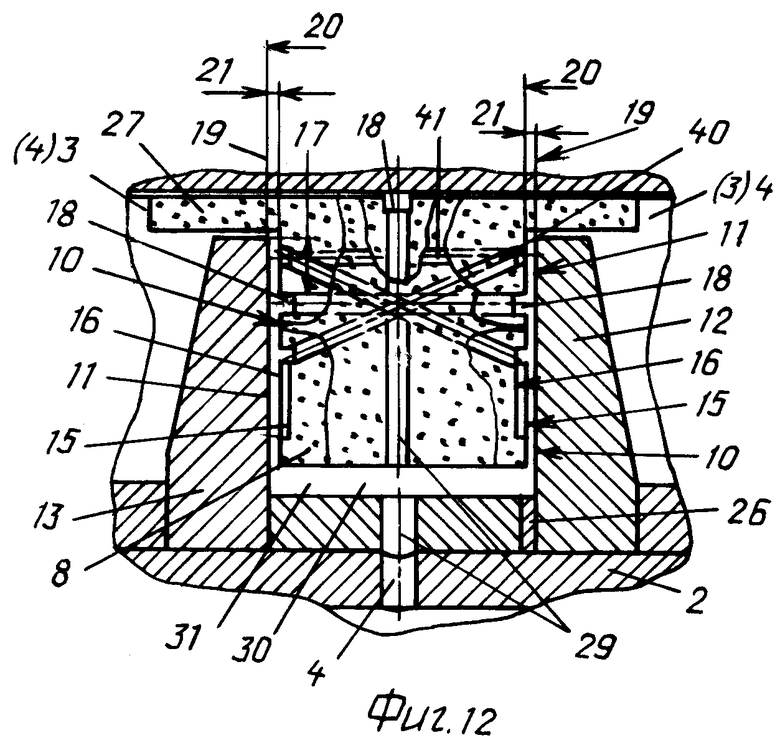

Фиг.12 - Продольный разрез уплотнителя с одним уплотнительным кольцом Т-образной формы поперечного сечения с переменным положением полостей высокого и низкого давлений.

Предлагаемая конструкция торцевого уплотнителя 1 вала 2 (фиг.1), разделяющего полости высокого и низкого давлений 3, 4, состоит из, по меньшей мере, одного уплотнительного кольца 7, 8 Г- или Т-образной формы поперечного сечения, сопряжение с полкой 27 которого или ее сегментной части 42 с цилиндрической поверхностью крышки 5 или ротора, а также с опорной поверхности 10 с торцевой поверхностью 11 скольжения дисков 12, 13 вала 2 сообщено через дроссельные каналы 37, распределительные желоба 15 и винтовые канавки 16 с полостью 3 высокого давления и отделено от дроссельного участка 17 кюветой 18, сообщенной с полостью 4 низкого давления; щелевые дроссельные каналы 21 размещены в полости 3 высокого давления, образованы поверхностями 19, 20 смежных деталей уплотнителя 1, имеющими осевые взаимно обратные перемещения относительно опорных поверхностей 10 уплотнительных колец 7, 8 и поверхностей 11 скольжения контактных дисков 12, 13 вала 2; при этом в каждом контактном диске 12, 13 на внешнем уровне винтовых канавок 16 и распределительных желобов 15 выполнен один дренажный канал 29;

щелевой дроссельный канал 21, размещенный в полости 3 высокого давления, образован торцевой поверхностью 19 уплотнительного кольца 7 Г- или Т-образной формы поперечного сечения, установленного в крышку 5 корпуса 6, и торцевой поверхностью 20 заслонной шайбы 22 вала 2 и сообщен с распределительным желобом 15 и винтовыми канавками 16 опорной поверхности 10 кольца 7 или с поверхностью 11 скольжения контактного торца; щелевой дроссельный канал 21, размещенный в полости 3 высокого давления, образован двумя торцевыми поверхностями 19 уплотнительных колец 7, 8 с разрезом и Г- или Т-образной формы поперечного сечения, установленных в кольцедержательную канавку 30 крышки 5 корпуса 6, с герметизаторами 9 канала 14 локального наддува корпуса, и сообщен с распределительными желобами 15 и винтовыми канавками 16 опорных поверхностей 10 колец 7, 8 или поверхностей 11 скольжения контактных дисков 12, 13;

щелевой дроссельный канал 21 сообщает через каналы 14 локального наддува крышки 5 корпуса 6, уплотненные герметизаторами 9, и коммуникационные каналы 25 полость 3 высокого давления с распределительными желобами 15 и винтовыми канавками 16 опорной поверхности 10 уплотнительного кольца 7 или поверхностью 11 скольжения контактного диска 12; при этом донная часть 30 кольцедержательной канавки 31 сообщена с полостью 4 низкого давления, например, дренажным каналом 29, выполненным в заслонной шайбе 22, что исключает необходимость применения полости общего наддува,

щелевой дроссельный канал 21 размещен полости 3 высокого давления с каналами 14 локального наддува донной части 30 кольцедержательной канавки 31 вала 2, образован торцевыми поверхностями 20 заслонной шайбы 22 и торцевыми поверхностями 19 уплотнительных колец 7, 8, установленных в кольцедержательную канавку 31 и крышку 5 корпуса 6, и сообщен с распределительными желобами 15 и винтовыми канавками 16 опорных поверхностей 10 колец 7, 8 или поверхностей 11 скольжения контактных дисков 12, 13;

щелевой дроссельный канал 21 размещен в замкнутой полости 3 высокого давления, расположенной со стороны корпуса 6, образован торцевыми поверхностями 19 полок 27 упругих уплотнительных колец 7, 8, установленных в крышку 5, и сообщен коммуникационными каналами 25 с распределительными желобами и винтовыми канавками 16 опорных поверхностей 10 или поверхностей 11 контактных дисков 12, 13; при этом донная часть 30 сообщена дренажными каналами с полостью 4 низкого давления,

его уплотнительное кольцо 8 с разрезом и Г-образной формы поперечного сечения, обращенное полкой 27 в сторону полости 3 высокого давления, установлено в кольцедержательную канавку 31 с образованием поверхностей 19, 20 щелевого дроссельного канала 21, размещенного в дроссельном участке 17 со стороны полости 3 высокого давления и сообщенного коммуникационными каналами 25 с распределительными желобами 15, винтовыми канавками 16 торцевой опорной поверхности 10 и поверхности 11 скольжения, имеющими взаимно обратные перемещения относительно поверхностей 19, 20 дроссельного канала 21; при этом донная часть 30 кольцедержательной канавки 31 каналом 29 сообщена с полостью низкого давления;

щелевой дроссельный канал 21 размещен в полости высокого давления, образован торцевой поверхностью 20 полки упругого уплотнительного кольца 8 с герметизатором 9 и торцевой поверхностью 19 уплотнительного кольца 7, установленного в жесткий опорный диск 24, и сообщен коммуникационными каналами 25 с распределительными желобами 15, винтовыми канавками 16 колец 7, 8 или дисков 12, 13; при этом на уплотнительном кольце 7 дренажная кювета 18 сообщена с полостью 4 низкого давления каналами 29 через донную часть 30 канавки 31;

щелевые дроссельные каналы 21 размещены в полости 3 высокого давления на стороне корпуса 6, образованы торцевыми поверхностями 20 заслонного кольца 23 и торцевыми поверхностями 19 упругих уплотнительных колец 7, 8 и сообщены коммуникационными каналами 25 с распределительными желобами 15 и винтовыми канавками 16 опорных поверхностей 10, 11 колец 7, 8 или дисков 12, 13;

размер щелевого дроссельного канала 21 устанавливается при сборке регулировочными прокладками 26, устанавливаемыми на валу между контактными дисками 12, 13;

на поверхности сопряжения уплотнительных колец 7, 8 с крышкой 5 нанесены распределительные желоба 15, сообщенные дроссельными каналами 37 опорных участков 38, отделенных дренажными кюветами 18 и каналами 25 от полости 3 высокого давления; между кольцами установлена (не имеющая разреза) стояночная пружина 39;

уплотнительные кольца 7, 8, образующие щелевой дроссельный канал 21, установлены с возможностью ограниченного штифтом 32 окружного смещения 33 в пазу 34 и возврата, например, пружиной или частью 35 стояночной пружины 36;

герметизирует полости 3(4), 4(3), циклически (попеременно) изменяющие положение, уплотнительным кольцом 8 с разрезом и Т-образной формы поперечного сечения, установленным в кольцедержательную канавку 31 с образованием поверхностей 19 и 20 щелевых дроссельных каналов 21, размещенных в дроссельных участках 17 с распределительными желобами 15 на торцевых поверхностях 10; дренажной кюветы 18, сообщенной через донную часть 30 кольцедержательной канавки 31 с полостью 4 низкого давления вала 2;

между приемными канавками 40 на площади дроссельного участка 17 выполнены осевые коммуникационные каналы, образующие местные щелевые дроссельные каналы, сообщенные с опорными участками противолежащих частей дроссельного участка.

Полость 3 высокого давления в кольцедержательной канавке 31 ограничена дренажными кюветами 18, сообщенными с полостью 4 низкого давления.

В рабочем состоянии торцевой уплотнитель 1 вала 2 (фиг.1) разделяет полости 3, 4 высокого и низкого давления уплотняемой среды (жидкости или газа, пара) и нагружается его действием в донной части 30 кольцедержательной канавки 31, которое уравновешивается давлением среды, поступающей через дроссельный канал 21, образованный торцевой поверхностью 20 заслонной шайбы 22, установленной на валу 2, и торцевой поверхностью 19 щелевого дроссельного канала уплотнительного кольца 7, и далее через коммуникационные каналы 25 к распределительным желобам 15 и винтовым канавкам 16 опорной поверхности 10 кольца 7; при этом сближение опорной поверхности 10 с контактным торцом 12 влечет увеличение дроссельного канала 21 и соответствующее увеличение давления на опорную поверхность 10; при удалении поверхности 10 от диска 12 происходит уменьшение расхода и давления на поверхность 10, аналогичное взаимодействие происходит при износе опорных поверхностей.

В уплотнителе (фиг.2) рабочая среда поступает через канал 14 локального наддува в щелевой дроссельный канал 21, полость 3 высокого давления донной части 30 кольцедержательной канавки 31 и по коммуникационному каналу 25 - к поверхности 10; при изменении положения уплотнительных колец 7, 8 происходит взаимообратное перемещение поверхностей 20 и 19 канала 21 относительно опорных поверхностей 10 и 11 колец 7, 8 и дисков 12, 13, вызывая стабилизацию их взаимного положения изменением расходов и давлений.

На фиг.1, 2, 3 в рабочей среде, поступающей через коммуникационные каналы 25 к распределительным желобам 15 и винтовым канавкам 16, под действием центробежных сил абразивные частицы перемещаются на их периферийные оконечности, из которых через дренажный канал 29, циркулярно сообщающийся с оконечностями, абразивные частицы удаляются в полость 4 низкого давления, практически не искажая поля давлений на опорных поверхностях 10 уплотнительных колец 7, 8.

На фиг.3, 4 рабочая среда по каналам 14 локального наддува из крышки 5 корпуса 6 и уплотнительного кольца 7 поступает непосредственно в щелевой дроссельный канал 21 и далее по коммуникационным каналам 25 к желобам 15 и канавкам 16, опорным поверхностям 10, обеспечивая их равновесное положение относительно поверхностей 11 скольжения дисков 12, 13 при сохранении в донной части 30 кольцедержательной канавки 31 низкого давления полости 4 дренажными каналами 29.

На фиг.5 рабочая среда поступает по каналам 14 заслонных шайб 22 из вала 2 в донную часть 30 кольцедержательной канавки 31 и щелевые дроссельные каналы 21 к распределительным желобам 15 поверхностей 10, 11 каждого кольца 7, 8; при этом уплотнительная рабочая среда может быть подведена к распределительному желобу 15 в сопряжение кольца 8 с крышкой 5 корпуса 6 для герметизации наддувом.

На фиг.6 рабочая среда поступает в щелевой дроссельный канал 21, образованный торцевыми поверхностями 19 полок уплотнительных колец 7, 8, и к опорным поверхностям 10, 11 через коммуникационные каналы 25.

На фиг.7 в уплотнителе, воспринимающем действие уплотняемого давления полости 3, уравновешивается действие давления на полку 27 в зазоре сопряжения уплотнительного кольца 8 с крышкой 5 корпуса 6; при этом в осевом направлении давление в зазоре дроссельного участка 17 уравновешивается давлением среды, поступающей из дроссельного щелевого канала 21 по коммуникационным каналам 25 и приемным канавкам 40 к распределительным желобам 15 и к винтовым канавкам 16, обеспечивая бесконтактное перемещение поверхностей 10 и 11 диска 13, дренажная кювета 18 предотвращает распространение давления на опорный участок поверхности 10 диска 12 и полки 27 через донную часть 30 кольцедержательной канавки 31, сообщенной дренажным каналом 29 с полостью 4 низкого давления.

На фиг.8 в одностороннем уплотнителе с кольцом 8 рабочая среда поступает из полости 3 высокого давления в дроссельный канал 21, образованный поверхностями 19, 20 полки кольца 8 и кольца 7, к опорным поверхностям 10, 11.

На фиг.9 рабочая среда поступает из полости 3 высокого давления на стороне крышки 5 корпуса 6 в щелевые дроссельные каналы 21, образованные поверхностями 20 и 19 колец 7, 8 и заслонного кольца 23, свободно размещенного между кольцами 7, 8 и устанавливающегося в осевом направлении под действием сил давления уплотняемой среды, действующих взаимно обратно положению поверхностей 10, 11.

На фиг.10 рабочая среда поступает по дроссельным каналам 37 к распределительным желобам 15 на опорный участок 38 цилиндрической поверхности, сопряженной с крышкой 5, а также по каналам 14 заслонных шайб 22, щелевым дроссельным каналам 21 к распределительным желобам 15 поверхностей 10.

На фиг.11 - уплотнитель, в котором в случае механического контакта поверхностей 10, 11, например, из-за прекращения подачи рабочей среды к опорным поверхностям между ними под действием сил трения происходит взаимное смещение 33 поверхностей 19, 20, вызывающее очищение дроссельного канала 21 от посторонних частиц и возврат в исходное положение под действием пружины 35 паза 34, которая может быть частью стояночной пружины 36.

На фиг.12 в уплотнителе, воспринимающем действие уплотняемого давления полости 3, циклически изменяющей свое положение, действие давления на полку 27 уравновешивает давление среды в зазоре сопряжения уплотнительного кольца 8 с крышкой 5 корпуса 6 до кромки дренажной кюветы 18, сообщенной радиальными коммуникационными каналами 29 через донную часть 30 кольцедержательной канавки 31 с полостью 4 низкого давления вала 2; при этом в осевом направлении давление в зазоре дроссельного участка 17 уравновешивается давлением среды, поступающей из дроссельного щелевого канала 21 по коммуникационным каналам 25 и приемным канавкам 40 к распределительным желобам 15 и к винтовым канавкам 16, обеспечивая бесконтактное перемещение поверхностей 10, 11 аналогично уплотнителю фиг.7. Для использования площади дроссельного участка 17 между приемными канавками 40 выполнены коммуникакационные каналы 41, образующие местные щелевые дроссельные каналы, сообщенные с опорными участками противолежащих частей дроссельного участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2003 |

|

RU2253052C1 |

| УПЛОТНЕНИЕ | 2001 |

|

RU2206000C1 |

| УПЛОТНЕНИЕ | 1999 |

|

RU2182994C2 |

| ОПОРНОЕ УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2001 |

|

RU2222739C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2269047C2 |

| СЕКЦИОННОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2182993C2 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2174632C2 |

| ОПОРНАЯ СИСТЕМА РОТОРА | 2000 |

|

RU2182977C2 |

| Уплотнение | 1979 |

|

SU861808A2 |

| БРАСЛЕТНОЕ УПЛОТНЕНИЕ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, УПЛОТНИТЕЛЬНЫЙ БРАСЛЕТ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОНТАКТНАЯ ВТУЛКА БРАСЛЕТНОГО УПЛОТНЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, ОПОРА ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603387C1 |

Изобретение относится к области уплотнительной техники. Торцевой уплотнитель вращающегося вала в полости высокого давления состоит не менее чем из одного кольца с разрезом или двух дисков Г- или Т-образной формы поперечного сечения, полка которого обращена в сторону полости высокого давления, а распределительные желоба и винтовые канавки сообщены с полостью высокого давления через щелевые дроссельные каналы, образованные поверхностями, имеющими взаимообратные перемещения относительно опорных и торцевых поверхностей дисков и разрезных колец. Изобретение обеспечивает регулируемый подвод рабочей среды (жидкости, газа или пара) к опорным радиальным поверхностям и их бесконтактный режим скольжения в торцевых и радиально-торцевых уплотнителях вращающихся валов и роторов. 13 з.п. ф-лы, 12 ил.

1. Торцевой уплотнитель вала, разделяющий полости высокого и низкого давлений на стороне крышки корпуса или донной части кольцедержательной канавки, состоит из не менее чем одного уплотнительного кольца Г- или Т-образной формы поперечного сечения, сопряжение с полкой которого или ее сегментной части с цилиндрической поверхностью крышки, а также опорной поверхности с торцевой поверхностью скольжения контактных дисков вала, сообщено через дроссельные каналы, распределительные желоба и винтовые канавки с полостью высокого давления и отделено от дроссельного участка кюветой, сообщенной с полостью низкого давления, отличающийся тем, что дроссельные каналы выполнены щелевыми в полости высокого давления, образованы поверхностями смежных деталей уплотнителя, имеющими взаимно-обратные перемещения относительно опорных поверхностей уплотнительных колец и поверхностей скольжения контактных торцов дисков вала; при этом в каждом контактном диске на внешнем уровне винтовых канавок и распределительных желобов выполнен один дренажный канал.

2. Уплотнитель по п.1, отличающийся тем, что щелевой дроссельный канал образован торцевой поверхностью уплотнительного кольца Г- или Т-образной формы поперечного сечения, установленного в крышку корпуса и торцевой поверхностью заслонной шайбы вала и сообщен с распределительным желобом и винтовыми канавками опорной поверхности кольца или с поверхностью скольжения контактного диска.

3. Уплотнитель по п.1, отличающийся тем, что щелевой дроссельный канал образован двумя торцевыми поверхностями уплотнительных колец с разрезом и Г- или Т-образной формы поперечного сечения, установленных в кольцедержательную канавку крышки корпуса с герметизаторами канала локального наддува корпуса, и сообщен с распределительными желобами и винтовыми канавками опорных поверхностей колец или поверхностей скольжения контактных торцов дисков.

4. Уплотнитель по п.2, отличающийся тем, что щелевой дроссельный канал сообщен через каналы локального наддува крышки корпуса, уплотненные герметизаторами, и коммуникационные каналы полости высокого давления с распределительными желобами и винтовыми канавками опорной поверхности уплотнительного кольца или поверхностью скольжения контактного диска, при этом донная часть кольцедержательной канавки сообщена с полостью низкого давления, например, дренажным каналом, выполненным в заслонной шайбе.

5. Уплотнитель по п.1, отличающийся тем, что щелевой дроссельный канал размещен в полости с каналами локального наддува донной части кольцедержательной канавки вала, образован торцевыми поверхностями заслонной шайбы и торцевыми поверхностями уплотнительных колец, установленных в кольцедержательную канавку и крышку корпуса, и сообщен с распределительными желобами и винтовыми канавками опорных поверхностей колец или поверхностей скольжения контактных дисков.

6. Уплотнитель по п.1, отличающийся тем, что щелевой дроссельный канал размещен в замкнутой полости высокого давления, расположенной со стороны корпуса, образован торцевыми поверхностями полок упругих уплотнительных колец, установленных в крышку, и сообщен коммуникационными каналами с распределительными желобами и винтовыми канавками опорных поверхностей или поверхностей контактных торцов; при этом донная часть сообщена дренажными каналами с полостью низкого давления.

7. Уплотнитель по п.1, отличающийся тем, что его уплотнительное кольцо с разрезом и Г-образной формы поперечного сечения обращенной полкой в сторону полости высокого давления установлено в кольцедержательную канавку с образованием поверхностей щелевого дроссельного канала, размещенного в дроссельном участке со стороны полости высокого давления и сообщенного коммуникационными каналами с распределительными желобами, винтовыми канавками торцевой опорной поверхности и поверхности скольжения, имеющими взаимно-обратные перемещения относительно поверхностей дроссельного канала; при этом донная часть кольцедержательной канавки каналом сообщена с полостью низкого давления.

8. Уплотнитель по п.1, отличающийся тем, что щелевой дроссельный канал размещен в полости высокого давления, образован торцевой поверхностью полок упругого уплотнительного кольца с герметизатором и торцевой поверхностью уплотнительного кольца, установленного в жесткий опорный диск, и сообщен коммуникационными каналами с распределительными желобами, винтовыми канавками колец или дисков; при этом на уплотнительном кольце дренажная кювета сообщена с полостью низкого давления каналами через донную часть канавки.

9. Уплотнитель по п.1, отличающийся тем, что щелевые дроссельные каналы размещены в полости на стороне корпуса, образованы торцевыми поверхностями заслонного кольца и торцевыми поверхностями упругих уплотнительных колец, и сообщены коммуникационными каналами с распределительными желобами и винтовыми канавками опорных поверхностей колец или торцов.

10. Уплотнитель по п.1, отличающийся тем, что размер щелевого дроссельного канала устанавливается при сборке регулировочными прокладками, устанавливаемыми на валу между контактными торцами дисков.

11. Уплотнитель по п.5, отличающийся тем, что на поверхности сопряжения уплотнительных колец с крышкой нанесены распределительные желоба, сообщенные дроссельными каналами опорных участков, отделенных дренажными кюветами и каналами от полости высокого давления; между кольцами установлена (не имеющая разреза) стояночная пружина.

12. Уплотнитель по п.1, отличающийся тем, что уплотнительные кольца, образующие щелевой дроссельный канал, установлены с возможностью ограниченного штифтом окружного смещения и возврата, например, пружиной или частью стояночной пружины.

13. Уплотнитель по п.1, отличающийся тем, что герметизирует полости, циклически (попеременно) изменяющие положение, уплотнительным кольцом с разрезом и Т-образной формы поперечного сечения, установленным в кольцедержательную канавку с образованием поверхностей и щелевых дроссельных каналов, размещенных в дроссельных участках с распределительными желобами на торцевых поверхностях; дренажной кюветы, сообщенной через донную часть кольцедержательной канавки с полостью низкого давления вала.

14. Уплотнитель по п.13, отличающийся тем, что между приемными канавками на площади дроссельного участка выполнены осевые коммуникационные каналы, образующие местные щелевые дроссельные каналы, сообщенные с опорными участками противолежащих частей дроссельного участка.

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2174632C2 |

| Уплотнение | 1979 |

|

SU861808A2 |

| Уплотнение | 1977 |

|

SU665166A2 |

| US 4290610 А, 22.09.1981 | |||

| АВТОМОБИЛЬНАЯ ДВЕРЬ (ВАРИАНТЫ) | 2012 |

|

RU2602847C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

Авторы

Даты

2009-11-27—Публикация

2007-06-05—Подача