Изобретение относится к области машиностроения, в частности к конструкциям уплотнений вращающихся валов и роторов гидротурбин, газотурбинных двигателей, установок и иных роторных машин.

Известно секционное уплотнение, содержащее закрепленные в корпусе упругие секции-щетины, контактирующие с поверхностью вращающего вала (заявка ФРГ 3802653, кл. F 16 J 15/16, 1989 г. - аналог). Недостатком указанной конструкции является низкая износостойкость пары трения щетина-вал и недостаточная герметичность, обусловленные отсутствием эффективного смазывания и обеспечения податливости упругого уплотняющего элемента в направлении колебаний контактной поверхности, при одновременной необходимости его жесткости в направлении восприятия уплотняемого давления.

Известно также секционное (щеточное) уплотнение со специальным расположением щеточных элементов для улучшения эксплуатации за счет отклонения в направлении давления (заявка ФРГ 3507658, МКИ F 16 J 15/16, 1986 г. - прототип), состоящее из упругих секций (щетин), в котором для повышения работоспособности щетинины установлены под острым углом к плоскости, перпендикулярной оси вращения, и отклоняются в направлении движения контактной поверхности. Однако это уплотнение также не обеспечивает желаемой герметичности.

Задачей, решаемой данным изобретением, является повышение эффективности уплотнения. Изобретение решает поставленную задачу двумя вариантами, для которых описанные выше как аналог и прототип известные устройства являются одними и теми же.

Технический результат достигается в секционном уплотнении, содержащем закрепленные в корпусе гибкие секции, сопряженные с контактной поверхностью подвижного элемента и разделяющие полости высокого и низкого давления, причем уплотнение снабжено фартуками, перекрывающими зазоры между смежными секциями и между крайними секциями и корпусом, а также тем, что в различных конкретных условиях устройство может быть выполнено следующим образом: профиль фартука выполнен U-образным, концы которого образуют фальцы, опирающиеся на смежные секции; секция с фартуком выполнена в виде единого элемента; профиль гибкой секции с фартуком выполнен L-образным; профиль гибкой секции с фартуком выполнен V-образным, обращенным впадиной к полости высокого давления и сопряженным с контактной поверхностью подвижного элемента дроссельным участком; профиль гибкой секции с фартуком выполнен Т, Y-образным за счет удлинения вдоль контактной поверхности подвижного элемента в сторону полости низкого давления; на примыкающем к дроссельному участку опорной части профиля выполнены дренажные каналы, сообщенные с полостью низкого давления; профиль удлинен вдоль контактной поверхности подвижного элемента в сторону полости уплотняемого давления с образованием преддроссельного участка, причем на границе преддроссельного и дроссельного участков профиля выполнены коммуникационные каналы, сообщенные с полостью высокого давления; сопряженные с контактной поверхностью подвижного элемента участки профиля секций снабжены интенсификаторами динамической несущей способности, например площадками Реллея, винтовыми канавками и др; секции снабжены ребрами жесткости, расположенными в направлении изменения давления от полости высокого давления до полости низкого давления, например, в виде гребней или гофр; уплотнение снабжено транспортными каналами, соединяющими зазор между контактирующей поверхностью секции и контактной поверхностью подвижного элемента с источником высокого давления; транспортные каналы сообщены с зазором через пористую вставку, установленную в секции или подвижном уплотнении с контактной поверхностью; на контактной поверхности секции выполнены распределительные желоба, сообщенные через дроссельные и транспортные каналы с источником высокого давления; транспортные каналы выполнены в ребрах жесткости; распределительные желоба, а также дроссельные каналы и транспортные каналы, через которые они сообщены с источником высокого давления, выполнены в подвижном элементе с контактной поверхностью.

Технический результат достигается также в секционном уплотнении, содержащем закрепленные в корпусе гибкие секции, сопряженные с контактной поверхностью подвижного элемента, причем зазор между контактными поверхностями секции и подвижного элемента сообщен с источником высокого давления. Каналы выполнены в подвижном элементе с контактной поверхностью; каналы сообщены с зазором через пористую вставку; в качестве источника высокого давления использована уплотняемая полость.

Сущность изобретения поясняется на чертежах, фиг.1-18:

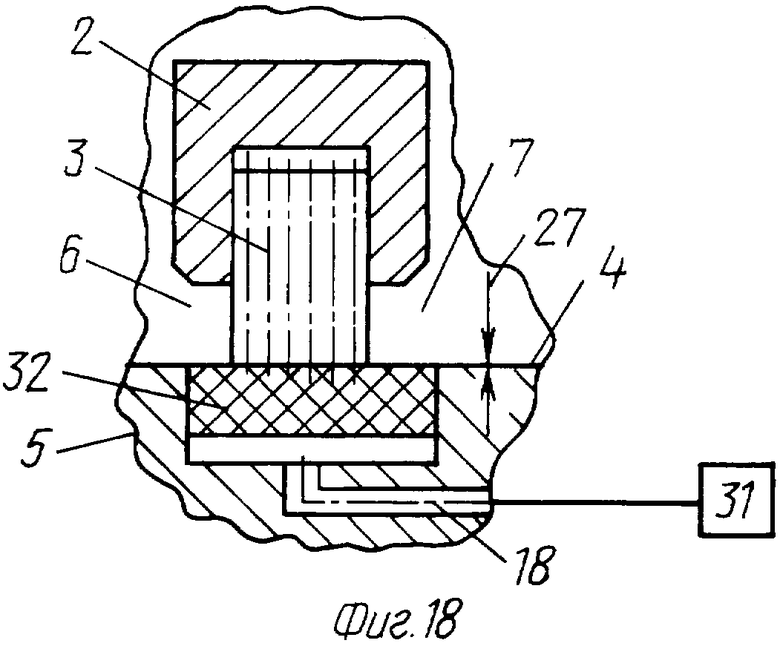

фиг.1 - разрез секционного уплотнения;

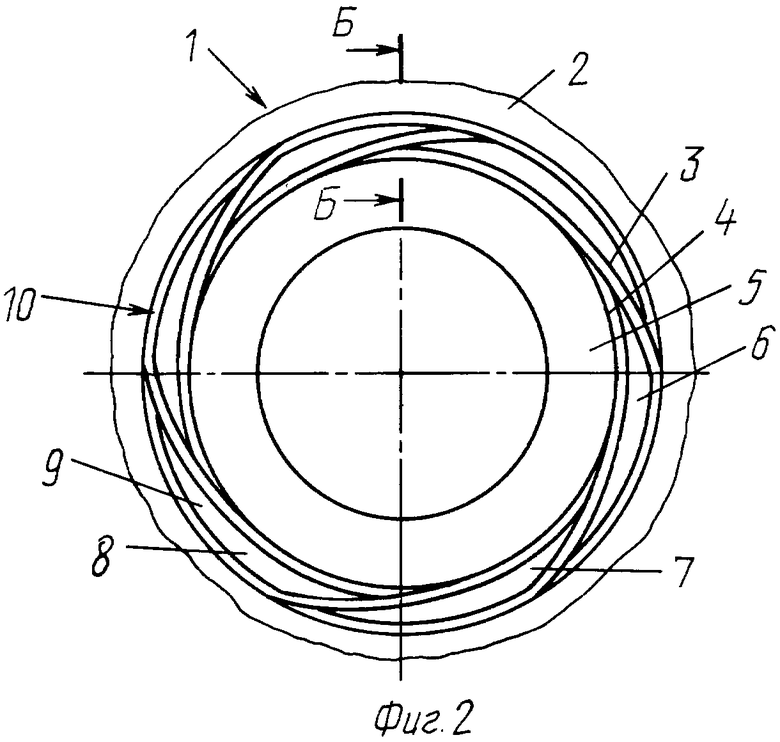

фиг.2 - вид А (фиг.1) радиального секционного уплотнения с осью вращения О1О1;

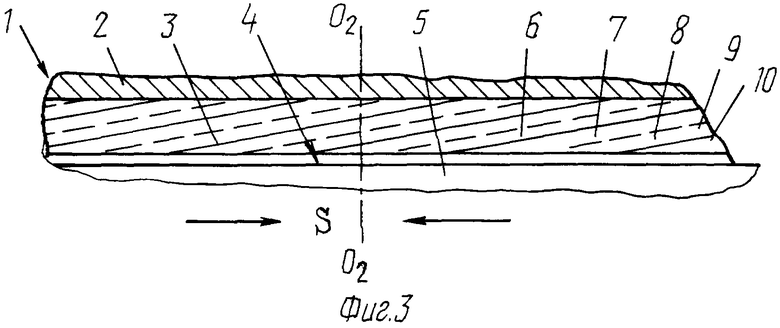

фиг. 3 - вид А (фиг.1) на торцевое уплотнение с осью вращения О2О2 или движение в направлении S;

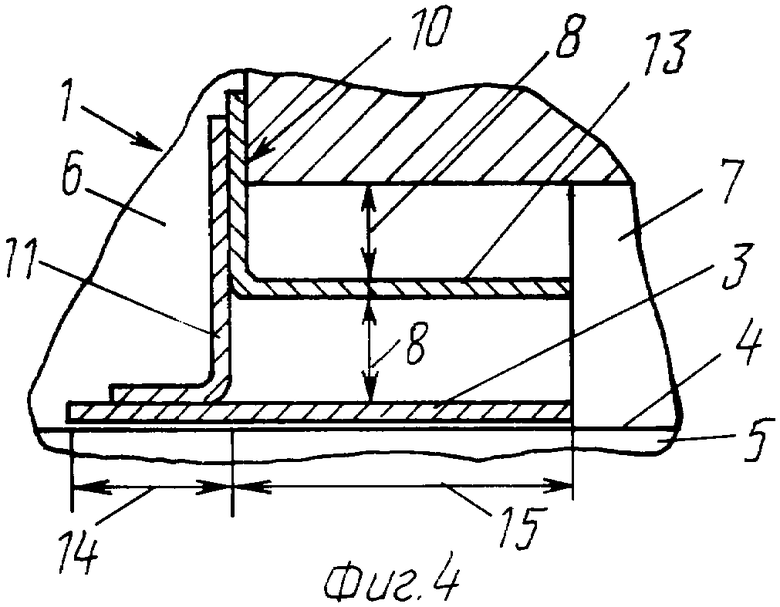

фиг. 4 - поперечное сечение Б-Б (фиг.2) ряда гибких секций L, Т-образной формы профиля секционного уплотнения;

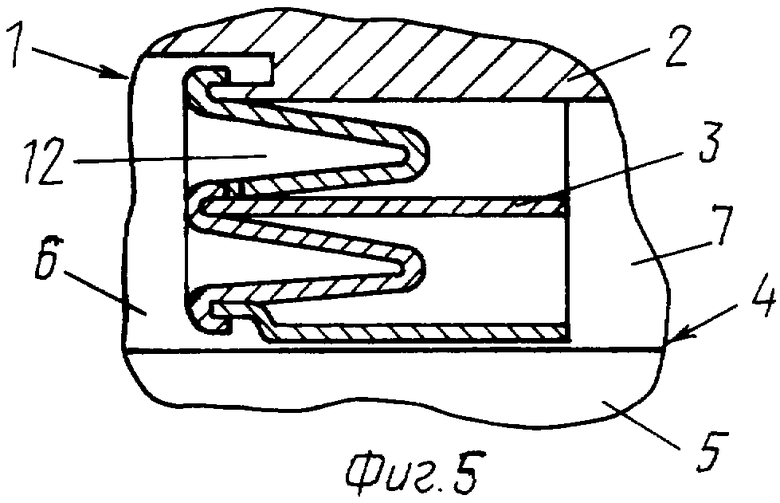

фиг. 5 - поперечное сечение Б-Б секционного уплотнения с фартуком V-образной формы профиля;

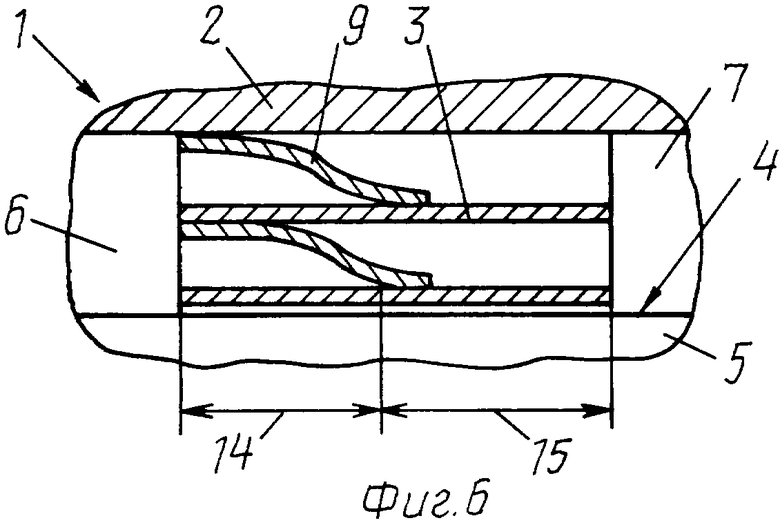

фиг. 6 - поперечное сечение Б-Б секционного уплотнения с секцией, снабженной опорной частью и Y-образным профилем;

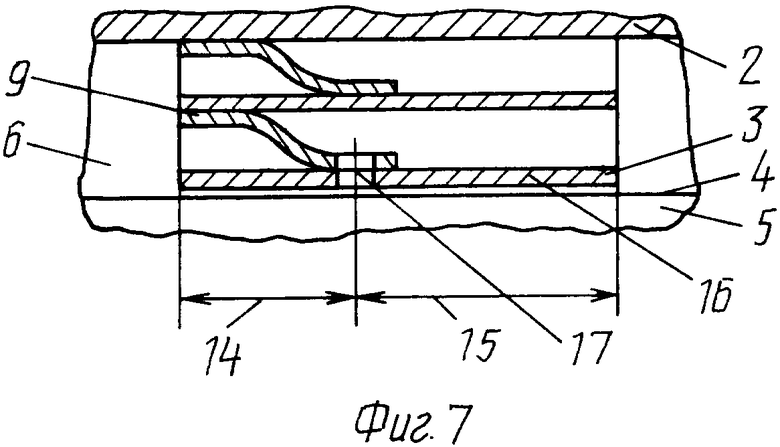

фиг. 7 - поперечное сечение Б-Б секционного уплотнения с дренажным каналом;

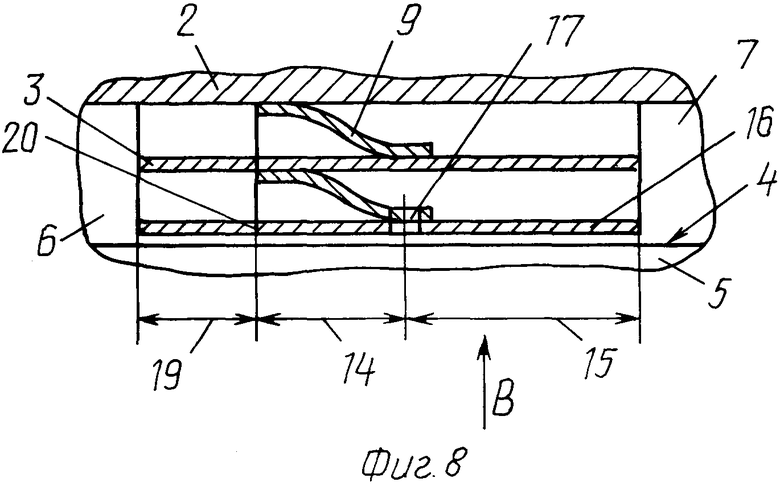

фиг. 8 - поперечное сечение Б-Б секционного уплотнения с преддроссельным участком и коммуникационными каналами;

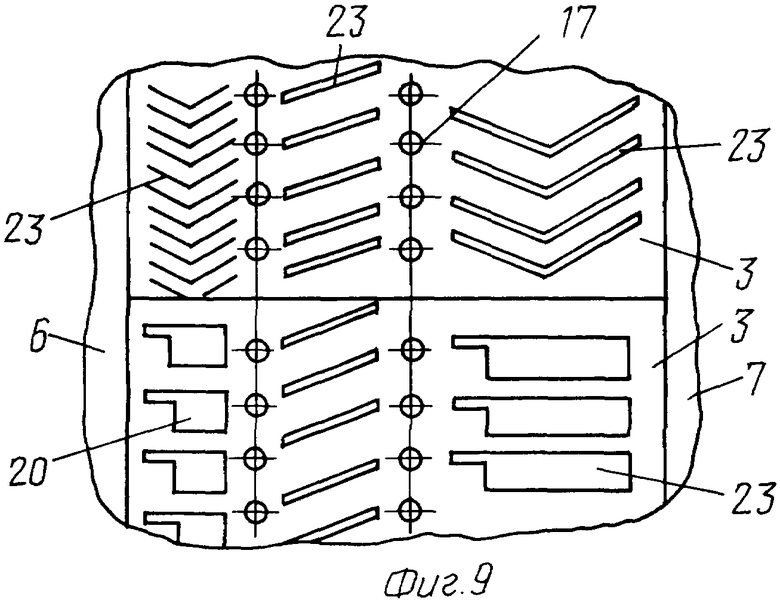

фиг. 9 - вид В (фиг.8) на контактную поверхность секции с интенсификаторами динамической несущей способности;

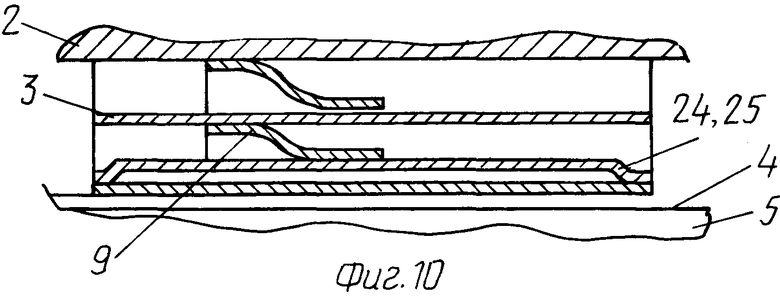

фиг.10 - поперечное сечение Б-Б секционного уплотнения с ребром жесткости, например, в виде гофра;

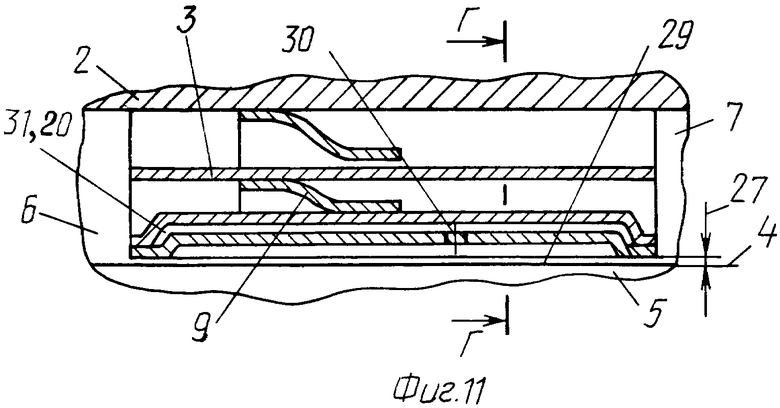

фиг. 11 - поперечное сечение Б-Б секционного уплотнения с дроссельными каналами и распределительными желобами, размещенными в секции;

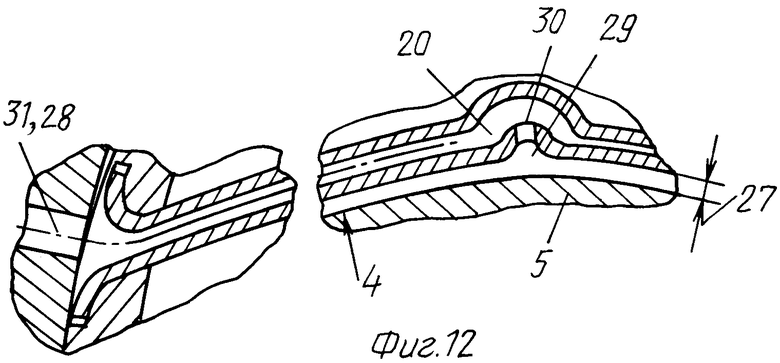

фиг. 12 - поперечное сечение Г-Г (фиг.11) гофра и распределительного желоба с дроссельным каналом;

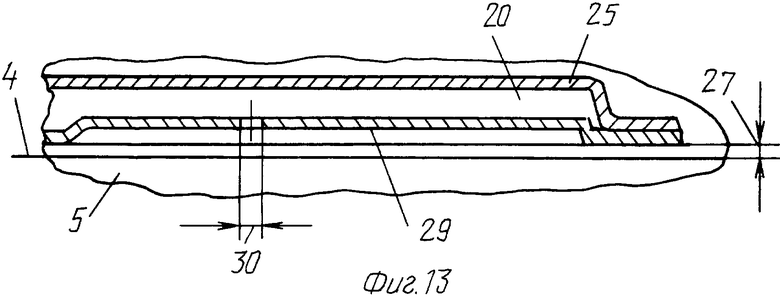

фиг. 13 - продольное сечение Д-Д (фиг.12) по распределительному желобу и дроссельному каналу;

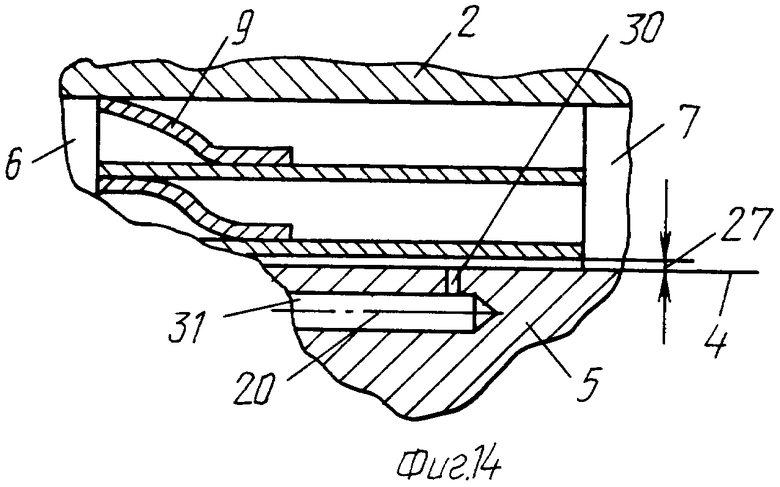

фиг. 14 - поперечное сечение Б-Б секционного уплотнения с подводом рабочей среды через коммуникационные и дроссельные каналы и распределительные желоба, выполненные в подвижном элементе;

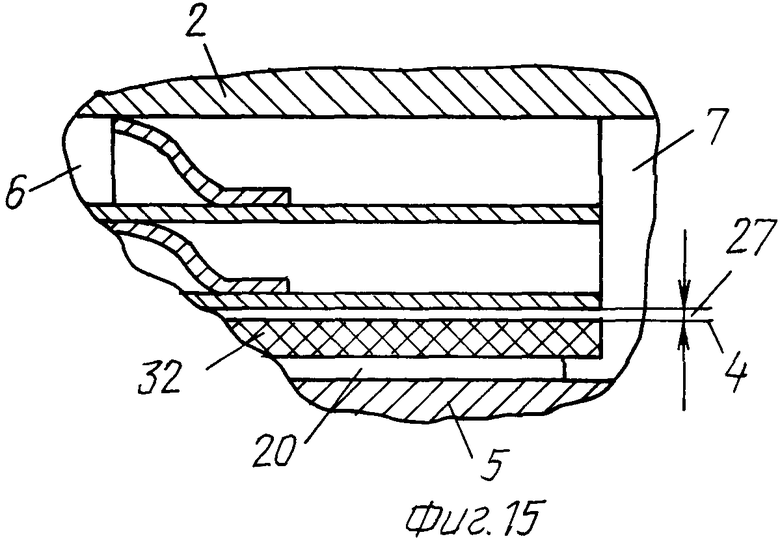

фиг. 15 - поперечное сечение Б-Б секционного уплотнения с подводом рабочей среды через коммуникационные каналы и пористую вставку, выполненных в подвижном элементе;

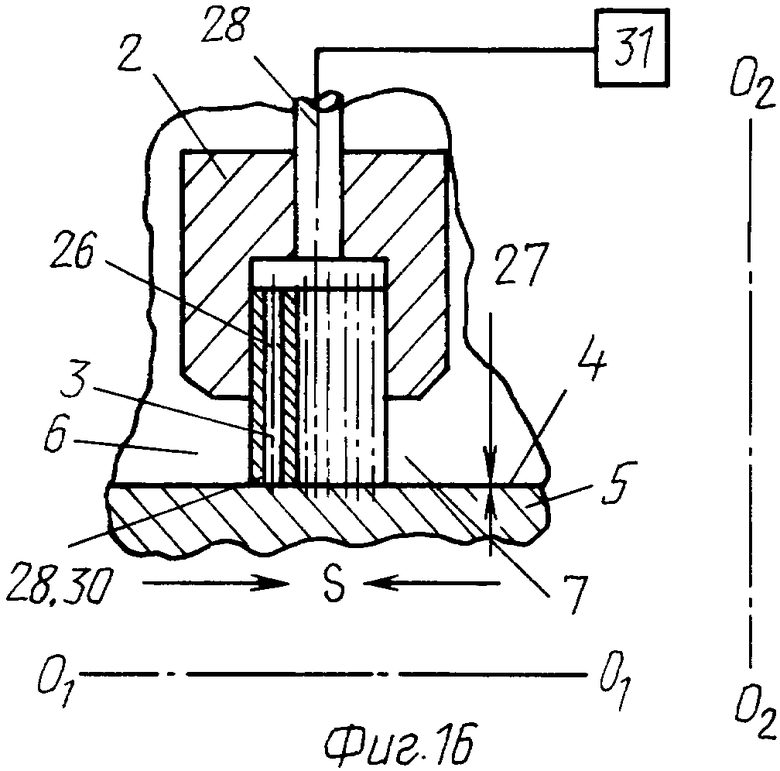

фиг.16 - разрез секционного уплотнения с подводом рабочей среды от источника высокого давления в зазор с контактной поверхностью подвижного элемента через транспортные и дроссельные каналы, выполненные в секции;

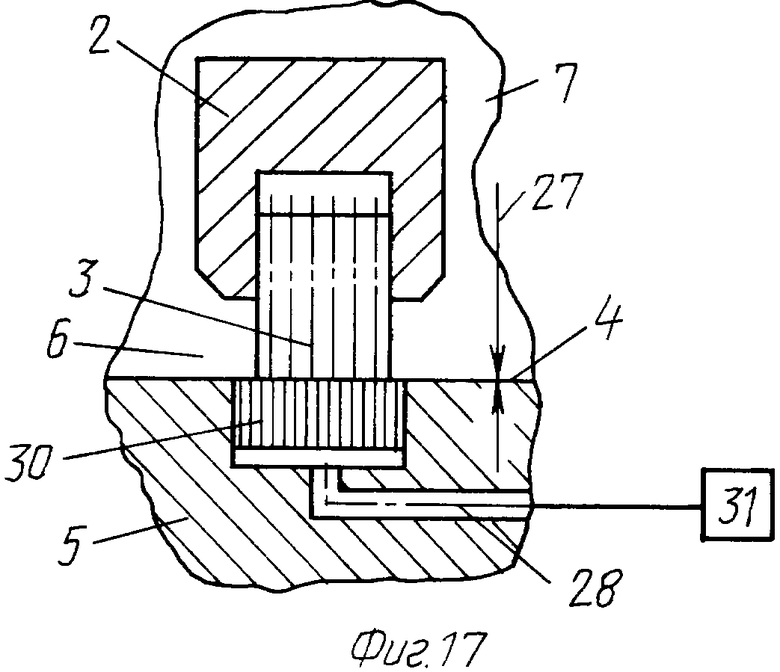

фиг.17 - разрез секционного уплотнения с подводом рабочей среды от источника высокого давления в зазор с контактной поверхностью подвижного элемента через транспортные и дроссельные каналы, выполненные в подвижном элементе с контактной поверхностью;

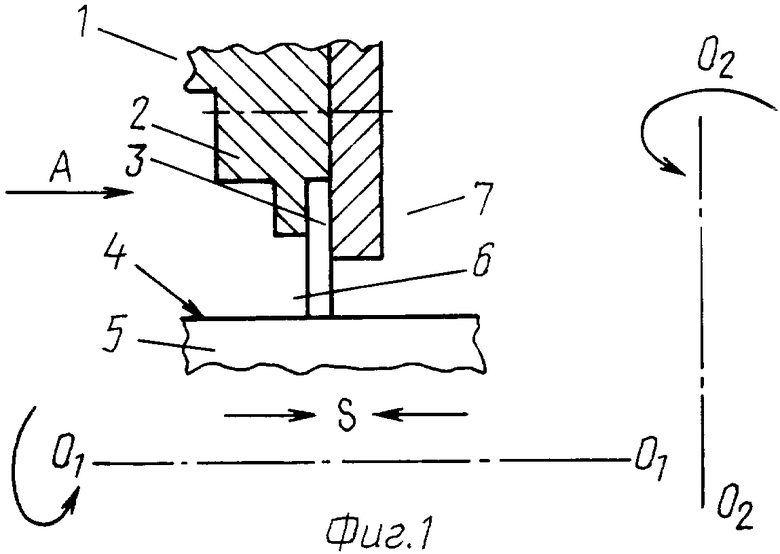

фиг.18 - разрез секционного уплотнения с подводом рабочей среды от источника высокого давления в зазор с контактной поверхностью подвижного элемента через транспортные каналы и пористую вставку, выполненные в подвижном элементе с контактной поверхностью.

Предлагаемая конструкция секционного уплотнения 1 (фиг.1) в зависимости от условий и требований использования имеет следующие различные варианты исполнения и содержит закрепленные в корпусе 2 гибкие секции 3, сопряженные с контактной поверхностью 4 подвижного элемента 5 и разделяющие полости 6 уплотняемого и 7 низкого давлений, зазор 8 между которыми перекрыт фартуком 9, контактирующим поверхностями 10 со смежными секциями 15 и корпусом 2. Уплотнение может быть выполнено:

- радиальным (фиг.2) с осью вращения О1О1 подвижного элемента 5 с контактной поверхностью 4.

- торцевым (фиг.5) с осью вращения О2О2.

- поступательным или возвратно-поступательным, в котором подвижный элемент 5 перемещается контактной поверхностью 4 в направлении S.

Каждая гибкая секция 3 уплотнения может быть выполнена отдельно от фартука 9, имеющего V-образный профиль поперечного сечения (фиг.5), в этом случае она контактирует двумя поверхностями 10 со смежными гибкими секциями 13 одновременно; или заодно с фартуком 9, образуя L-образный профиль, который, будучи утонен и развит вдоль контактной поверхности подвижного элемента 5, образует дроссельный участок 14 контактной поверхности секции 3 (см. фиг. 5), а при дальнейшем удлинении в сторону полости низкого давления трансформируется в Т, Y-образный профиль 16 с опорной частью 15 контактной поверхности секции 3, при необходимости отделяемой от дроссельного участка 14 дренажными каналами 17, предназначенными для стока 18 рабочей среды (фиг. 7). Профиль секции 3 также может быть удлинен вдоль контактной поверхности 4 подвижного элемента 5 (см. фиг.8) в сторону полости 6 уплотняемого давления, с образованием преддроссельного участка 19 контактной поверхности 4 секции 3, отделенного на границе от дроссельного участка 14 коммуникационными каналами 20, сообщенными с полостью 6 уплотняемого давления. Секции 3 (см. фиг. 9) на опорной части 15 дроссельных 14 и преддроссельных 19 участках контактной поверхности гибких секций 3 снабжены интенсификаторами динамической несущей способности, например площадками Реллея 22, винтовыми и шевронными канавками 23. В секциях выполнены ребра жесткости 24, например в виде гофров 25, которые используются для протока 26 рабочей среды в зазор 27 между контактными поверхностями опорной части 15 гибкой секции 3 и подвижного элемента 5 через транспортные каналы 28, распределительные желоба 29 и дроссельные каналы 30 (фиг.10-15) от источника высокого давления 31 или из полости уплотняемого давления 6.

Секционное уплотнение 1 (фиг.16) состоит из установленных в корпусе 2 гибких секций 3, сопряженных с контактной поверхностью 4 подвижного элемента 5, разделяет полости уплотняемого 6 и низкого 7 давлений, при этом зазор 27 между контактными поверхностями опорной части секции и подвижного элемента сообщен с источником высокого давления 31 либо через транспортные 28 и дроссельные 30 каналы, выполненные в секциях 3 (фиг.16), или в подвижном элементе 5 (фиг.17), или через дроссельные каналы пористой вставки 32 подвижного элемента 5 (фиг.18). В конструкциях уплотнений (фиг.11-15) в качестве источника высокого давления, сообщенного с зазором 27 между контактной поверхностью опорной части 15 секции 5 и контактной поверхностью 4 подвижного элемента 5, может быть использована полость 6 уплотняемого давления.

В рабочем состоянии секционное уплотнение 1 фиг.1-6 разделяет полость 6 уплотняемого и полость 7 низкого давления, обеспечивая герметичность зазоров 8 между гибкими секциями 3 фартуками 9, выполненными отдельными и контактирующими с двумя смежными секциями и корпусом по поверхностям 10 или, будучи выполненными заодно с гибкими секциями 3 б-образного профиля, контактирует с одной смежной секцией 15 и корпусом 2 по поверхностям 10 под действием уплотняемого давления полости 6, которое, действуя также на дроссельный участок 14 гибкой секции 3 обеспечивает сопряжение его с контактной поверхностью 4 подвижного элемента 5. Использование удлиненного вдоль контактной поверхности 4 гибкой секции 3 Т, Y-образного профиля позволяет распределить нагрузку дроссельного участка 14 на опорную часть 15 гибкой секции 3, испытывающего также противодавление проникающего в зазор 27 давления рабочей среды уплотняемой полости 6. Для предотвращения "раскрытия" зазора 27 дроссельного участка 14 (фиг.7) на его границе выполняются дренажные канала 17, предотвращающие распространение в зазоре 27 опорной части 15 секции 3 уплотняемого давления полости 6.

Увеличение опорной поверхности гибкой секции 3 в сторону полости 6 уплотняемого давления с образованием преддроссельного участка 19 с коммуникационными каналами 20 создает, совместно с опорной частью 15 для дроссельного участка 14, развитую двухопорную конструкцию, ужесточенную ребрами жесткости 24 и опирающуюся на слой рабочего тела в зазоре 27 с повышенным динамическим давлением (фиг.8).

Выполнение (фиг.9) интенсификаторов динамического давления рабочей среды на дроссельном 14, преддроссельном 19 участках и опорной части 15 контактной поверхности гибкой секции 3, например, в виде площадок Реллея 22, винтовых и шевронных канавок 25, увеличивает несущую способность опорных поверхностей; винтовые канавки на дроссельном участке 14, при этом, создают повышенное сопротивление протоку рабочей среды в щелевом зазоре 27, повышая, таким образом, герметичность уплотнения.

Выполнение ребер жесткости 24, например, в виде гофров 25 (фиг.10), расположенных в направлении изменения давления от полости 6 уплотняемого давления до полости 7 низкого давления создает необходимую жесткость вдоль контактной поверхности гибкой секции 3, сохраняя ее гибкость в поперечном(или окружном) направлении.

Подвод рабочей среды (фиг. 11, 12, 15) через коммуникационные 20, транспортные 28, дроссельные 30 каналы и распределительные желоба 29, выполненные, например, в гофрах 25, в щелевой зазор 27 опорной части 15 контактной поверхности секции 3 из полости уплотняемого давления или, тем более, от источника более высокого давления, делает возможным увеличение несущей способности опорной поверхности до необходимой величины, обеспечивающей бесконтактную работу уплотнения на всех режимах работы изделия, включая режим пуска.

Подвод рабочей среды в щелевой зазор 27 между контактными поверхностями может быть выполнен через коммуникационные каналы 20, дроссельные каналы 30 и распределительные желоба 29 подвижного элемента 5, при этом дроссельные каналы могут быть заменены пористой вставкой 32 (фиг.15).

Подвод рабочей среды в щелевой зазор 27 между контактными поверхностями от источника 31 высокого давления может быть эффективным во всех видах ранее приведенных конструкций секционных уплотнений (фиг.1-15), а также в секционных уплотнениях (фиг.16), не содержащих уплотнительных фартуков 9 (фиг.1-15) между гибкими секциями 3. При этом в секционном уплотнении (фиг.16) в качестве транспортных 28 и дроссельных каналов 30 используются каналы, размещенные в корпусе 2 и в секциях 3, или (фиг.17) выполненные в подвижном элементе 5, при этом в качестве дроссельных каналов (фиг.18) может быть использована пористая вставка 32.

Подвод рабочей среды в зазор 27 между контактными поверхностями от источника высокого давления 31 может быть заменен подводом из полости 6 уплотняемого давления, например на отдельных режимах работы изделия.

Описанное устройство предназначено для герметизации корневых и концевых зазоров проточной части высокоскоростных и высокотемпературных газотурбинных, авиационных и транспортных двигателей и установок.

Конструктивные мероприятия, обеспечивающие восприятие приложенных усилий давлением рабочей среды, позволяют также использовать устройство в паротурбинной технике и в криогенной технике. Гибкость конструкции уплотняющего элемента позволяет использовать ее в устройствах технологического и бытового назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ | 1999 |

|

RU2182994C2 |

| УПЛОТНЕНИЕ | 2001 |

|

RU2206000C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2269047C2 |

| ОПОРНОЕ УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2001 |

|

RU2222739C2 |

| ТОРЦЕВОЙ УПЛОТНИТЕЛЬ | 2007 |

|

RU2374534C2 |

| ОПОРНАЯ СИСТЕМА РОТОРА | 2000 |

|

RU2182977C2 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2003 |

|

RU2253052C1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2174632C2 |

| Устройство уплотнения вала | 1987 |

|

SU1676459A3 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2007 |

|

RU2354603C1 |

Изобретение относится к области машиностроения, в частности к конструкциям уплотнений вращающихся валов и роторов гидротурбин, газотурбинных двигателей, установок и других роторных машин. Секционное уплотнение содержит закрепленные в корпусе гибкие секции, сопряженные с контактной поверхностью подвижного элемента и разделяющие полости высокого и низкого давлений. Зазор между секциями перекрыт фартуком, контактирующим поверхностями со смежными секциями и корпусом. Предложены конкретные формы выполнения профиля секций с фартуком, а также различные конструктивные элементы, направленные на оптимизацию технического результата. В секционном уплотнении зазор между контактными поверхностями опорной части секции и контактной поверхностью подвижного элемента сообщен с источником высокого давления. Изобретение повышает эффективность уплотнения. 2 с. и 21 з.п. ф-лы, 18 ил.

| DE 3507638 A1, 18.09.1986 | |||

| DE 3802653 A1, 03.08.1989 | |||

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| SU 1293434 A2, 28.02.1987 | |||

| DE 3741020 A1, 16.06.1988. | |||

Авторы

Даты

2002-05-27—Публикация

2000-03-22—Подача