Изобретение относится к переработке природного или попутного нефтяного газа, а именно к осушке и очистке газа от сернистых соединений адсорбцией, и может быть использовано в газовой, нефтяной, нефтеперерабатывающей и нефтехимической промышленности.

Известен способ адсорбционной очистки углеводородных газов от сернистых соединений путем контактирования с цеолитом NaX с последующей регенерацией цеолита путем продувки осушенным и очищенным углеводородным газом при температуре 300-350oС. Проведение регенерации при температуре 300-350oС обусловлено особенностью десорбции воды из пор цеолита [Кельцев Н.В. Основы адсорбционной техники. М.: Химия, 1985, с.396].

Недостатком известного способа является быстрое снижение динамической адсорбционной емкости цеолита по сернистым соединениям вследствие одновременной адсорбции паров воды, меркаптанов С3+, тяжелых углеводородов, смолистых веществ (в попутном нефтяном газе), а также сокращение срока службы цеолита в связи с частичным разложением меркаптанов и смолистых веществ при их десорбции с образованием коксовых отложений и сероводорода в процессе высокотемпературной регенерации цеолита.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ осушки и очистки углеводородных газов от сероводорода, меркаптанов и других загрязняющих компонентов (сероуглерода, асфальто-смолистых веществ) путем последовательного контактирования с активированным углем, клиноптилолитом и синтетическими цеолитами А- и Х-форм с последующей регенерацией насыщенных цеолитов, клиноптилолита и активированного угля противотоком очищенным углеводородным газом при повышенной температуре (начальная температура газа 230-250oС) [патент РФ 2047589, МПК 7 С 07 С 7/12, опубл. 10.11.95, бюл. 31]. При контактировании газа с активированным углем происходит очистка от сероуглерода, смолистых веществ, масел и поверхностно-активных веществ. Затем газ направляется на осушку клиноптилолитом, а далее на очистку на синтетических цеолитах: на цеолите СаА адсорбируются низкомолекулярные сернистые соединения - сероводород, метил- и этилмеркаптаны. На цеолите NaX происходит доочистка углеводородного газа от следов сероуглерода и более высокомолекулярных сернистых соединений - тяжелых меркаптанов: сульфидов, дисульфидов и т.д. Предварительная очистка углеводородного газа на активированном угле от сероуглерода и асфальтосмолистых веществ, осушка очищаемого газа на клиноптилолите позволяют не только увеличить динамическую адсорбционную емкость цеолита по целевым компонентам, а следовательно, и продолжительность адсорбционного цикла, но и исключают накопление на цеолитах трудно десорбируемых полициклических соединений, которые образуются вследствие термокаталитических превращений сероуглерода и асфальто-смолистых веществ при регенерации цеолитов. Это позволило увеличить срок службы цеолитов с 0,5 до 2-3 лет.

Недостатками известного способа являются его сложность и повышенные энергетические затраты, обусловленные многостадийностью процесса и повышенной температурой регенерации. Кроме того, срок службы цеолитов недостаточен. Адсорбционная емкость цеолитов снижается с каждым циклом адсорбции - регенерации вследствие образования коксовых веществ при разложении адсорбированных цеолитами меркаптанов в процессе высокотемпературной регенерации (разложение меркаптанов происходит при температуре выше 220oС). Это приводит к ухудшению экономических показателей процесса.

Задачей заявляемого технического решения является повышение эффективности способа за счет его упрощения и улучшения экономических показателей: снижения энергозатрат, увеличения срока службы цеолита.

Поставленная задача решается согласно заявляемому способу осушки и очистки углеводородных газов от меркаптанов и сероводорода путем последовательного контактирования с адсорбентом и синтетическим цеолитом с последующей регенерацией насыщенных цеолита и адсорбента противотоком очищенным углеводородным газом при повышенной температуре за счет того, что в качестве адсорбента используют силикагель, а регенерацию цеолита и силикагеля осуществляют при температуре очищенного углеводородного газа 180-220oС. Другим отличием заявляемого способа осушки и очистки углеводородных газов является осуществление контактирования очищаемого углеводородного газа с силикагелем и цеолитом при их массовом соотношении 1-10:1 соответственно.

Отличительными признаками заявляемого изобретения являются:

- использование в качестве адсорбента (для осушки и предварительной очистки углеводородного газа) силикагеля;

- осуществление регенерации цеолита и силикагеля при температуре газа регенерации - очищенного углеводородного газа 180-220oС;

- осуществление контактирования газа с силикагелем и цеолитом при их массовом соотношении 1-10:1 соответственно.

Силикагели представляют собой сферические гланулы диаметром 3-6 мм химического состава Аl2O3 - 3,0%, SiO2 - 97%; предназначены для осушки и отбензинивания углеводородного газа (поглощения воды и тяжелых углеводородов).

Авторами экспериментально установлено новое свойство силикагеля - адсорбировать меркаптаны.

При проведении патентно-информационного поиска в области очистки природного газа и в смежных областях не были обнаружены технические решения, в которых силикагели применяются для поглощения меркаптанов.

Проявление нового свойства известным признаком в заявляемом техническом решении позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Технический результат от использования в качестве адсорбента силикагеля состоит в обеспечении возможности совмещения осушки углеводородных газов и их очистки от меркаптанов и тяжелых углеводородов, а также других загрязняющих веществ (например, асфальто-смолистых веществ при очистке нефтяного газа) в одну ступень, что позволяет сократить количество стадий процесса, упростить способ и сократить энергозатраты. Поглощение паров воды, меркаптанов и тяжелых углеводородов силикагелем и, вследствие этого, полное исключение их попадания на цеолит позволяет не только увеличить его динамическую адсорбционную емкость по сероводороду, но и снизить температуру газа регенерации. Это приводит к снижению энергозатрат, а также исключает накопление в цеолите трудно десорбируемых полициклических соединений, которые образуются вследствие термокаталитических превращений меркаптанов при высокотемпературной регенерации, что предотвращает быструю дезактивацию цеолита и позволяет увеличить его срок службы.

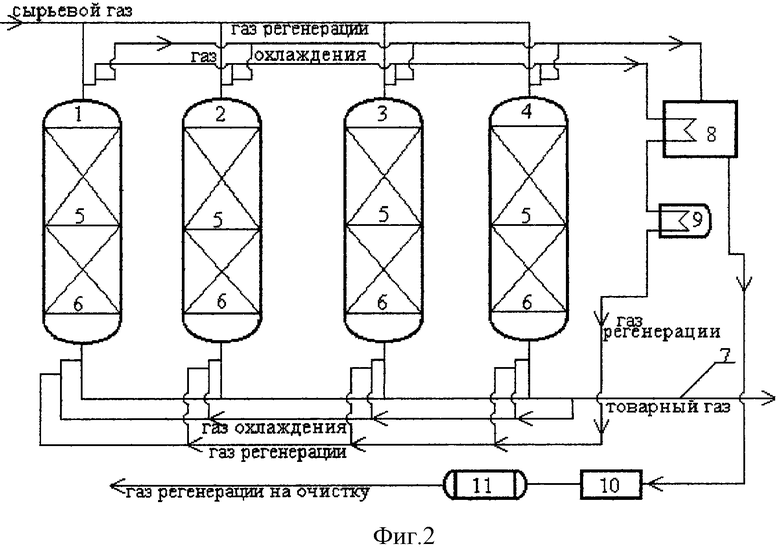

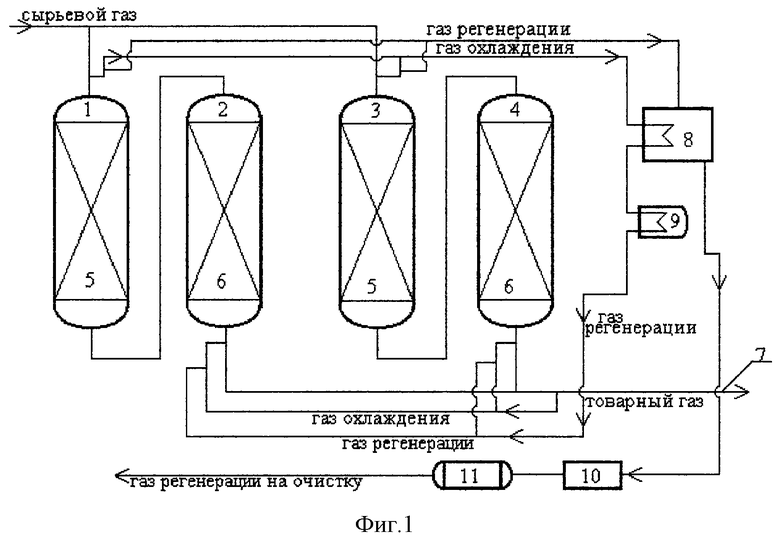

Способ осушки и очистки углеводородных газов от меркаптанов и сероводорода иллюстрируется схемами. На фиг.1 показана осушка и очистка от сернистых соединений на силикагеле и цеолите, размещенных в отдельных адсорберах, на фиг. 2 - на комбинированном слое силикагеля и цеолита, размещенном в одном адсорбере.

Способ осуществляют следующим образом.

Углеводородный газ, подлежащий осушке и очистке от сернистых соединений (сероводорода и меркаптанов), подают последовательно (фиг.1) в адсорбер 1 и адсорбер 2 сверху вниз (аналогичная пара адсорберов 3 и 4). Адсорберы 1 и 3 заполнены силикагелем 5, а адсорберы 2 и 4 заполнены цеолитом 6. На силикагеле 5 происходит конкурирующая адсорбция паров воды, меркаптанов и углеводородов С5+, на цеолите 6 осуществляют адсорбцию сероводорода и остаточных количеств углеводородов С5+ (проскоковое количество). При этом адсорберы 3 и 4 работают в цикле регенерации/охлаждения.

Процесс можно осуществлять на комбинированном слое адсорбента (фиг.2) в одном адсорбере 1 (аналогичные адсорберы 2, 3, 4), при этом соотношение слоев силикагеля 5 и цеолита 6 определяют расчетным путем с учетом конкретного состава осушаемого и очищаемого углеводородного газа. В зависимости от точки росы по воде, содержания меркаптанов и тяжелых углеводородов, с одной стороны, и сероводорода, с другой стороны, определяют необходимый объем и оптимальное соотношение силикагеля и цеолита для достижения необходимой продолжительности цикла адсорбции. Это условие справедливо и для случая размещения силикагеля и цеолита в отдельных адсорберах. Оптимальным является массовое соотношение силикагеля и цеолита в пределах 1-10:1 соответственно. Три адсорбера работают одновременно в цикле адсорбции и один - в цикле регенерации/охлаждения.

Осушенный и очищенный газ поступает в линию 7 товарного газа.

Часть осушенного, очищенного от меркаптанов, тяжелых углеводородов и сероводорода углеводородного газа (товарного) используют в качестве газа охлаждения и регенерации адсорбентов. Регенерацию и охлаждение цеолита и силикагеля по обеим схемам производят одним потоком очищенного углеводородного газа противотоком (снизу вверх) в последовательности цеолит - силикагель. Часть товарного газа сначала используют в качестве газа охлаждения цеолита и силикагеля, прошедших стадию регенерации, затем нагревают его в рекуперативном теплообменнике 8 и далее в печи 9 до температуры 180-220oС и направляют в адсорбер, находящийся в данный момент на регенерации. Из цеолита десорбируют сероводород и остаточное количество тяжелых углеводородов, при этом разложения их при данной температуре не происходит. Относительно низкая температура регенерации обусловлена отсутствием в цеолите воды, которая легче адсорбируется и прочнее удерживается цеолитами (для десорбции воды из цеолитов требуется повышение температуры до 300oС, эта температура на 80-100oС выше, чем требуется для десорбции меркаптанов). При регенерации силикагеля происходит десорбция меркаптанов, тяжелых углеводородов и воды, при этом образования коксовых отложений также не происходит. Вода с силикагелей десорбируется в интервале температур 100-180oС. Насыщенный газ регенерации направляют в теплообменник 8 для рекуперации тепла и далее на охлаждение в холодильник 10 и для отделения влаги в сепаратор 11, после чего охлажденный поток газа регенерации подают на очистку.

Пример 1.

На пилотной адсорбционной установке исследовали адсорбционные свойства силикагелей при осушке и очистке природного газа от меркаптанов и углеводородов С3+. Установка включает узел приготовления исходной газовой смеси и компримирования, адсорбционный узел, состоящий из двух адсорберов, выполненных из нержавеющей стали, с внутренним диаметром 50 мм и высотой 3000 мм, снабженный внешним обогревом, и узел отбора и анализа газа. Исследования проводили в условиях, максимально приближенных к параметрам работы промышленных адсорбционных установок осушки и очистки природного газа от примесных компонентов: давление в адсорбере - 5,0 МПа, температура адсорбции - 30-35oС, линейная скорость газа в адсорбере - 0,07 м/с, средний расход газа - 23 нм3/ч, время контакта "газ-силикагель" - 43 с.

Расход газа контролировали по ротаметру и замеряли газовым счетчиком на выходе из адсорбера. Влагосодержание подаваемого в адсорбер газа определяли по точке росы с помощью лабораторного прибора, снабженного полированным металлическим зеркалом, которое охлаждали в жидком азоте. Влагосодержание осушенного газа на выходе из адсорбера замеряли с помощью влагомера "Байкл-1".

В качестве модельного углеводорода применяли н-гептан, вводимый в исходный природный газ в качестве примеси, в качестве меркаптана - изопропилмеркаптан.

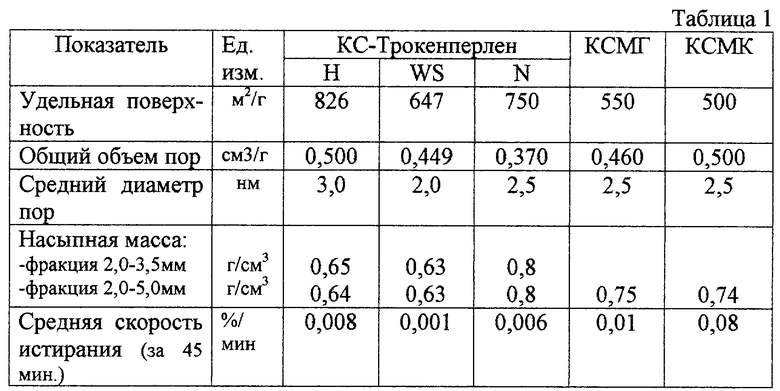

В качестве силикагеля использовали следующие силикагели: КС-Трокенперлен "Н", КС-Трокенперлен "WS", КС-Трокенперлен "N" (фирма "Энгельхард", Германия), а также отечественные силикагели КСМГ, КСМК. Характеристики силикагелей приведены в табл. 1.

Определяли динамическую адсорбционную емкость силикагелей по воде и н-гептану. Динамическую адсорбционную емкость оценивали по привесу сорбента за время адсорбции до момента появления проскока паров сорбата за слоем силикагеля. Перед опытами силикагели активировали в токе аргона при температуре 180oС. Результаты испытания силикагелей приведены в табл. 2.

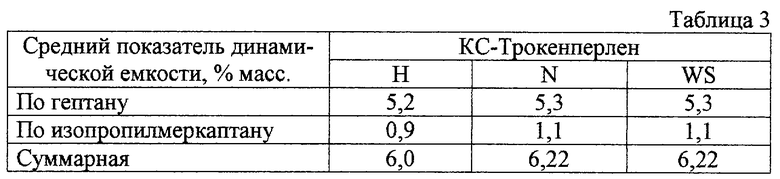

Как видно из табл. 2, динамическая емкость силикагелей КС-Трокенперлен как по парам воды, так и по гептану значительно выше, чему отечественных силикагелей. Поэтому дальнейшие исследования проводили на силикагелях КС-Трокенперлен. Аналогично определяли динамическую адсорбционную емкость силикагелей по н-гептану и изопропилмеркаптану, результаты приведены в табл. 3.

Испытания на пилотной установке показали, что силикагели в присутствии воды и н-гептана хорошо адсорбируют меркаптаны, особенно при повышении их парциального давления. Причем при конкурирующей адсорбции на силикагеле активность компонентов нарастает в ряду:

углеводороды С5+<меркаптаны<<вода.

Пример 2.

Исследовали закономерности регенерации силикагеля. При десорбции газ регенерации подавали противотоком. Скорость нагрева - 1 град/мин. Исследования показали, что температурный интервал преимущественного удаления меркаптанов с силикагеля составил 80-120oС, десорбции воды - 100-180oС, десорбции н-гептана - 90-180oС. Полная десорбция всех адсорбированных компонентов наблюдалась при 200oС.

С целью определения наличия коксовых отложений на силикагеле (вследствие возможного разложения адсорбированных меркаптанов) после 20 циклов адсорбции-десорбции осуществляли его нагрев до температуры 300-500oС. Экзотермические эффекты в этой области температур, которые обычно характерны для выгорания коксовых отложений, не обнаружены. Это свидетельствует о протекании процесса регенерации силикагелей без разложения меркаптанов и тяжелых углеводородов и образования коксовых отложений.

Пример 3.

Проводили испытания заявляемого способа осушки и очистки углеводородных газов от меркаптанов и сероводорода. Испытания проводили на модельной установке, содержащей адсорбционную колонку с комбинированным слоем адсорбента: силикагель 79,3 мас.% (3395 г), цеолит 20,7 мас.% (884 г). В качестве силикагеля использовали силикагель КС-Трокенперлен-N, в качестве цеолита использовали цеолиты NaX или СаА. Исследование работы комбинированного адсорбционного слоя проводили на модельных газовых смесях, близких по составу к реальному газу. Модельная газовая смесь в качестве углеводородов С5+ содержала н-гептан, а в качестве меркаптанов - изопропилмеркаптан.

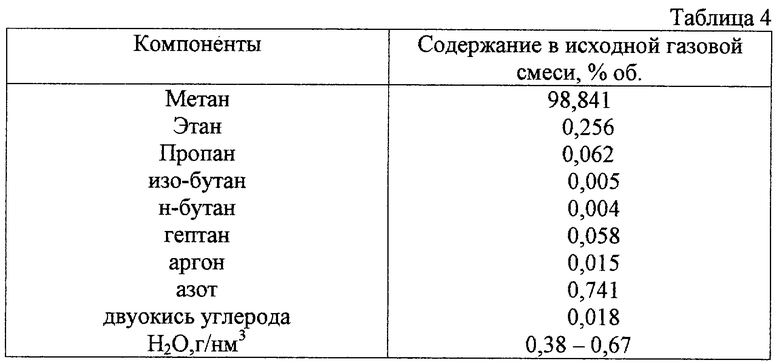

Состав модельной смеси по количественному содержанию компонентов максимально приближали к реальному газу, подлежащему очистке (табл. 4).

Модельную газовую смесь подавали в колонку с комбинированным слоем адсорбента снизу вверх, на стадии регенерации сухой газ подавали сверху вниз, т. е. противотоком.

Проводили хроматографический анализ выходящего из адсорбционной колонки очищенного газа. Первым на выходе из колонки появлялся сероводород, затем гептан. Это объясняется тем, что гептан вытесняется из силикагеля водой и изопропилмеркаптаном и доходит до цеолита, откуда начинает вытеснять сероводород.

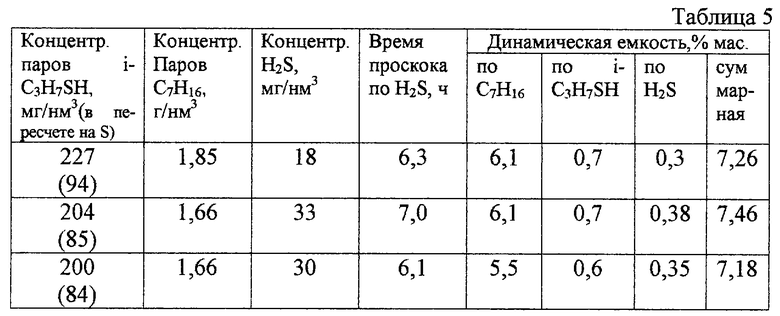

Результаты очистки газа на комбинированном слое адсорбентов (силикагеля и цеолита) приведены в табл. 5.

Согласно ОСТ 51.40-93 "Газы горючие, природные, поставляемые и транспортируемые по магистральным газопроводам" содержание в природном газе сероводорода должно быть не более 7 мг/нм3, а серы меркап-тановой не более 16 мг/нм3. Приведенные результаты показывают, что предлагаемый способ обеспечивает очистку газа от меркаптанов и сероводорода в соответствии с требованиями ОСТ 51.40-93.

Расчетным путем получили диапазон предпочтительного соотношения слоев силикагеля и цеолита для осушки и очистки природных газов, отличающихся содержанием паров воды, меркаптанов и тяжелых углеводородов. Определено, что целесообразно осуществлять осушку и доочистку природного газа от меркаптанов и сероводорода после аминовой очистки путем контактирования с силикагелем и цеолитом при их соотношении 1:1. Глубокую осушку газа и очистку от меркаптанов целесообразно осуществлять при соотношении слоев силикагель-цеолит 9: 1. Проведение адсорбционной осушки и очистки от меркаптанов и сероводорода при значениях соотношения силикагеля и цеолита за предлагаемыми пределами нецелесообразно, т.к. не обеспечивает полноту очистки газа от сероводорода. При содержании силикагеля меньшем, чем 50%, неадсорбированные силикагелем пары воды и меркаптаны оседают на цеолите, что снижает его адсорбционную емкость по сероводороду. При содержании цеолита меньшем, чем 10%, адсорбция сероводорода также не полная.

Исследовали процесс десорбции сероводорода и гептана из цеолита. Температурный интервал преимущественного удаления сероводорода составляет 40-80oС, гептана - 80-185oС.

Установлено, что полная десорбция всех компонентов из комбинированного слоя силикагеля и цеолита происходит уже при температуре 200oС.

Полученные данные с учетом данных регенерации силикагеля (пример 2) позволили определить преимущественный интервал температур проведения регенерации: 180-220oС. Проведение регенерации при температуре ниже 180oС может привести к неполной десорбции гептана и воды, регенерация при температуре выше 220oС приведет к образованию коксовых отложений вследствие разложения меркаптанов. Осуществление регенерации в заявляемом диапазоне температур позволит полностью десорбировать примесные компоненты газа и сохранить адсорбционную емкость цеолитов. По расчетным данным срок службы цеолита при применении предлагаемого способа увеличится до 4 лет.

Таким образом, осуществление способа в два этапа: осушка и очистка на силикагеле и очистка на цеолите (вместо 3-х по прототипу), более низкая температура регенерации адсорбентов позволяют упростить способ, снизить энергозатраты на проведение процесса очистки и регенерации, увеличить срок службы цеолита. Все это повышает эффективность заявляемого способа осушки и очистки углеводородных газов от меркаптанов и сероводорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2395329C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ЦЕОЛИТА ПРОЦЕССА ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1999 |

|

RU2159663C2 |

| Способ глубокой осушки и очистки от сернистых соединений и утилизации газа регенерации природного и попутного нефтяного газа | 2022 |

|

RU2805060C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЦЕОЛИТА ПРОЦЕССА ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2240176C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ЭТАНОВОЙ ФРАКЦИИ | 2002 |

|

RU2221626C1 |

| Способ осушки и очистки природного газа | 2024 |

|

RU2840043C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2705065C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ | 2016 |

|

RU2652192C2 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ | 2010 |

|

RU2447929C1 |

Изобретение относится к переработке природного или попутного нефтяного газа, а именно к осушке и очистке газа от сернистых соединений адсорбцией, и может быть использовано в газовой, нефтяной, нефтеперерабатывающей и нефтехимической промышленности. Способ осушки и очистки углеводородных газов от меркаптанов и сероводорода ведут путем последовательного контактирования с адсорбентом и синтетическим цеолитом с последующей регенерацией насыщенных цеолита и адсорбента противотоком очищенным углеводородным газом при повышенной температуре. В качестве адсорбента используют силикагель, а регенерацию цеолита и силикагеля осуществляют при температуре очищенного углеводородного газа 180-220oС. Контактирование очищаемого углеводородного газа с силикагелем и цеолитом осуществляют при их массовом соотношении 1-10:1 соответственно. Изобретение позволяет упростить способ, снизить энергозатраты на проведение процесса очистки и регенерации, увеличить срок службы цеолита. Все это повышает эффективность заявляемого способа осушки и очистки углеводородных газов от меркаптанов и сероводорода. 1 з.п. ф-лы, 2 ил., 5 табл.

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ | 1990 |

|

RU2047589C1 |

| US 4978439 А, 18.02.1990 | |||

| DE 3825169 А1, 01.02.1990 | |||

| US 4747937 А, 31.05.1988. | |||

Авторы

Даты

2003-09-27—Публикация

2002-01-28—Подача