Изобретение относится к области переработки древесины лиственницы и выделения биофлавоноидов - дигидрокверцетина и дигидрокемферола.

При комплексной переработке древесины лиственницы из нее получают биологически активные соединения - флавоноиды: дигидрокверцетин и дигидрокемферол, находящие применение в качестве пищевой добавки.

Известны следующие направления химической переработки древесины хвойных пород деревьев:

- получение водорастворимых продуктов - полисахаридов - обработкой сырья водными растворами электролитов;

- получение неводорастворимых продуктов - биологически активных соединений, природных смолистых веществ - обработкой сырья органическими соединениями (растворителями).

Однако существующие способы получения этих продуктов характеризуются низким коэффициентом использования древесины (около 20-30%). Так, например, известен способ получения дигидрокверцетина экстракцией измельченной древесины лиственницы этилацетатом с предварительным обессмоливанием измельченной древесины неполярными углеводородами (н-гексаном или бензином). Этилацетатный экстракт упаривают, а из сухого остатка выделяют дигидрокверцетин кристаллизацией из горячей воды. Выход дигидрокверцетина составляет 0,81-0,91% от массы абсолютно сухой древесины (патент РФ 2034559, А 61 К 35/78, 1993 г.).

Недостаток известного способа состоит в его ограниченных возможностях, что ведет к низкому коэффициенту использования исходного сырья (около 20%).

Также близким к предлагаемому способу по технической сущности и достигаемому результату является способ комплексной переработки древесины лиственницы, заключающийся в следующем. Из измельченной древесины лиственницы экстрагируют растворимые вещества несмешивающимися растворителями, включающими н-гексан и водный раствор этилового спирта при температуре 30-40oС. Экстракционную массу разделяют на жидкую фазу и твердый шлам, жидкую фазу направляют на абсорбцию несмешивающимися растворителями, включающими насыщенный водный раствор водорастворимой соли, диэтиловый эфир и н-гексан, при температуре 5-20oС. Выделение целевых продуктов осуществляют следующим образом:

- из полученного н-гексанового раствора выделяют природные смолистые вещества вакуумной отгонкой н-гексана, которые выводят из процесса в качестве целевого продукта;

- из полученного спиртоэфирного раствора выделяют биофлавоноиды лиофильной сушкой при температуре 30-40oС с последующей их доочисткой препаративной хроматографией и получением целевых биофлавоноидов дигидрокверцетина и дигидрокемферола;

- из полученного экстракта насыщенного водного раствора водорастворимой соли отделяют дробной кристаллизацией водорастворимую соль, а водный раствор полисахаридов после отделения водорастворимой соли подвергают сушке при температуре 80-100oС (патент РФ 2135510, кл. С 07 Н 1/08, 1998 г.).

Данный способ по сравнению с ранее известными способами переработки древесины лиственницы позволяет повысить коэффициент использования сырья до 85,2%, снизить металлоемкость оборудования и энергозатраты.

Недостатком известного способа является значительная продолжительность процесса переработки (стадия экстракции продолжается более суток), большие объемы используемых органических растворителей 6-10 т на 1 т сухого сырья, достаточно большая металлоемкость оборудования. Длительность процесса выделения нативных биофлавоноидов (~72 часа), а также его сложность.

Наиболее близким является способ переработки древесины лиственницы, включающий экстракцию из деструктурированной древесины лиственницы природных веществ, обработкой органическим растворителем содержащим воду, разделение экстракционной массы на экстракт и твердую фазу в виде углеродосодержащего полимера древесины, который выделяют в качестве целевого продукта, и абсорбцию экстракта растворителем, выделением из полученных органической и водной фаз соответствующих целевых продуктов, в котором процесс экстракции древесины лиственницы ведут в две стадии в условиях нахождения компонентов экстракционной массы в псевдосжиженном состоянии, причем на первой стадии в качестве растворителя используют эмульсию неполярного углеводорода алифатического ряда в воде и полученную экстракционную массу после первой стадии разделяют на твердую фазу и водно-углеводородный экстракт, а полученную твердую фазу после промывки водой направляют на вторую стадию экстракции с использованием в качестве растворителя эмульсии низкокипящего эфира и водного этилового спирта в воде, полученную экстракционную массу со второй стадии разделяют на водно-спиртоэфирный экстракт и твердую фазу в виде углеродосодержащего полимера древесины, а абсорбцию водно-спиртового экстракта осуществляют низкокипящим эфиром с последующим выделением из полученных спиртоэфирной и водной фаз биофлавоноидов - дигидрокверцетина и дигидрокемферола, а также олигосахаридов, причем все стадии процесса переработки древесины ведут в атмосфере инертного газа [патент РФ 216516, кл. С 07 D 311/40, 2000 г. (прототип)].

Недостатками прототипа являются существенная продолжительность переработки древесины лиственницы, относительно большие объемы используемых органических растворителей на тонну сухого сырья, большая металлоемкость оборудования, достаточно сложная и трудоемкая очистка отработанных экстрактов для повторного использования в процессах экстрагирования.

Задачей предлагаемого изобретения является сокращение продолжительности технологического процесса, уменьшение объемов используемых органических растворителей и деионизованной воды, снижение металлоемкости оборудования, упрощение технологии выделения биофлавоноидов, многократное использование отработанных экстрактов для повторного экстрагирования, а также улучшение экологии окружающей среды.

Поставленная задача решается предлагаемым способом переработки древесины лиственницы с выделением дигидрокверцетина, включающим экстракцию из деструктурированной древесины природных веществ, обработку органическим растворителем, содержащем воду, разделение экстракционной массы на экстракт и твердую фазу в виде углеродосодержащего полимера древесины, затем абсорбцию экстракта растворителем и выделение из полученных растворов соответствующих целевых продуктов, в котором согласно изобретению древесину лиственницы размельчают и разделяют на три фракции, мелкую в виде пыли удаляют, крупную возвращают на доизмельчение, среднюю фракцию используют в процессе переработки, при этом подготовленную крошку лиственницы предварительно замачивают в водно-спиртовом растворе, затем разбавляют деионизованной водой до требуемого псевдосжиженного состояния и проводят экстракцию, полученную экстракционную массу разделяют на водно-спиртовой экстракт и твердую фазу, которую промывают деионизованной водой в процессе повторной экстракции, полученную экстракционную массу также разделяют на водный экстракт и твердую фазу в виде углеродосодержащего полимера древесины, а абсорбцию водно-спиртового экстракта и водного экстракта после повторной экстракции осуществляют низкокипящим эфиром с последующим выделением из полученной спиртоэфирной фазы биофлавоноидов - дигидрокверцетина и дигидрокемферола, затем процесс абсорбции при очистке ведут из спиртоэфирной фазы при массовом соотношении сухого экстракта биофлавоноидов, ацетона и воды, равным 1:3:6, а лиофильную сушку осуществляют при нагревании 40-80oС, причем полученный сухой экстракт биофлавоноидов абсорбируют водно-ацетоновым растворителем при массовом соотношении ацетона и воды, равным 1:3-4 с образованием водно-ацетонового раствора биофлавоноидов, который подвергают вакуумной отгонке, а полученные при этом биофлавоноиды перекристаллизовывают из воды.

А также тем, что:

- на стадии замачивания поддерживают массовое соотношение подготовленной крошки лиственницы, этилового спирта и воды, равное 1:0,5:4, и проводят его при температуре 30-40oС в течение 0,5-8 часов;

- на стадии экстракции поддерживают массовое соотношение подготовленной крошки лиственницы, этилового спирта и воды, равное 1:0,5:15-20, и проводят ее при температуре 30-40oС;

- процесс экстракции проводят ультразвуковым или кавитационным методом;

- абсорбцию водно-спиртового экстракта ведут при массовом соотношении низкокипящего эфира и водно-спиртового экстракта, равным 1:6-8, и при температуре 18-25oС;

- в начальной стадии переработки древесины лиственницы деионизованная вода предварительно подогревается до температуры 30-40oС.

Поставленная задача решается также устройством для переработки древесины лиственницы с выделением дигидрокверцетина, включающим узел подготовки сырья, содержащий устройство измельчения и бункер-питатель, а также узлы подачи воды, водного этилового спирта, эфира, водно-ацетонового растворителя и линии выработки экстрактов, выделения и очистки биофлавоноидов, содержащие последовательно соединенные реактор-экстрактор, пульповый насос, реакционное устройство, проточную фильтрующую центрифугу, сборник водно-спиртового экстракта, реактор-реэкстрактор, аппарат лиофильной сушки, реэкстрактор полифенолов, аппарат вакуумной отгонки ацетона и кристаллизатор, а также сборник отработанного экстракта, сборник спиртоэфирной смеси и диализатор, выход которого подключен к входу сборника отработанных экстрактов, а вход - к выходу по водному раствору аппарата вакуумной отгонки ацетона, выход которого по ацетону подключен через узел подачи водно-ацетонового растворителя к входу по ацетону реэкстрактора полифенолов, а выход аппарата лиофильной сушки по растворителю через сборник спиртоэфирной смеси подключен к входу по растворителю реактора-реэкстрактора, вход которого по эфиру подключен к выходу узла подачи эфира, причем загрузочный вход реактора-эстрактора соединен с выходами узла подачи воды, реакционного устройства и через сборник отработанного экстракта - с входом по водному раствору реактора-реэкстрактора, кроме этого, дополнительно установлены узел замачивания древесины лиственницы, сито и последовательно соединенные вторые линии выработки экстрактов и выделения биофлавоноидов, где загрузочный вход второй линии выработки экстрактов соединен с выходом узла подачи воды и выходом по твердой фазе проточной фильтрующей центрифуги первой линии выработки экстрактов, а выход второй линии выделения биофлавоноидов подключен к загрузочному входу линии очистки биофлавоноидов, причем в узле подачи сырья выход устройства измельчения через сито, бункер-питатель и узел замачивания древесины лиственницы подключен к загрузочному входу реактора-экстрактора первой линии выработки экстрактов, загрузочный вход которого также подключен к выходу по водному экстракту проточной фильтрующей центрифуги, а загрузочный вход узла замачивания древесины лиственницы соединен с выходами узлов подачи воды и водного этилового спирта, при этом выход сита по крупной фракции крошки древесины подключен к загрузочному входу устройства измельчения, а выход сита по мелкой фракции крошки древесины соединен с системой сбора отходов. А также тем, что линии выработки экстрактов и выделения биофлавоноидов содержат сборник спиртоэфирной смеси, сборник отработанного экстракта и последовательно соединенные реактор-экстрактор, пульповый насос, реакционное устройство, проточную фильтрующую центрифугу, сборник водно-спиртового экстракта, реактор-реэкстрактор, аппарат лиофильной сушки, выход которого по растворителю подключен через сборник спиртоэфирной смеси к входу по растворителю реактора-реэкстрактора, вход которого по эфиру подсоединен к выходу узла подачи эфира, а выход - через сборник отработанного экстракта к загрузочному входу реактора-экстрактора, загрузочный вход которого также подключен к выходу водного экстракта проточной фильтрующей центрифуги.

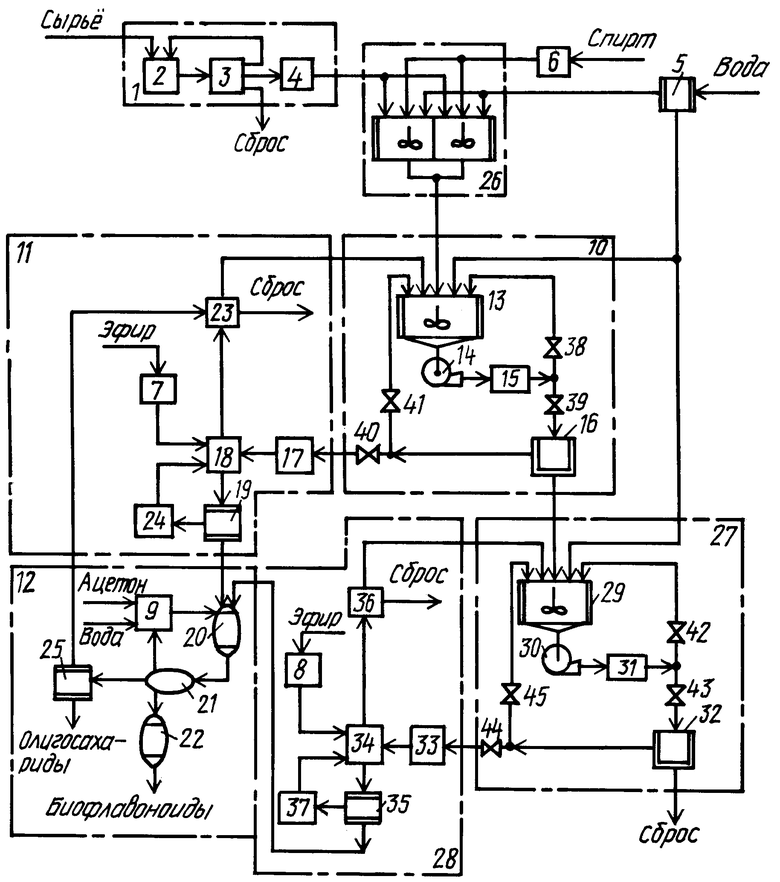

На фиг. 1 представлена схема предлагаемого устройства.

Устройство для переработки древесины лиственницы с выделением дигидрокверцетина содержит: узел подготовки сырья 1, включающий устройство измельчения 2, сито 3 и бункер-питатель 4; узел подачи деионизованной воды 5; узел подачи водного этилового спирта 6; узлы подачи эфира 7 и 8; узел подачи водно-ацетонового растворителя 9; линию выработки экстрактов 10; линию выделения биофлавоноидов 11; линию очистки биофлавоноидов 12; реактор-экстрактор 13; пульповый насос 14; реакционное устройство 15; проточную фильтрующую центрифугу 16; сборник водно-спиртового экстракта 17; реактор-реэкстрактор 18; аппарат лиофильной сушки 19; реэкстрактор полифенолов 20; аппарат вакуумной отгонки ацетона 21; кристаллизатор 22; сборник отработанного экстракта 23; сборник спиртоэфирной смеси 24; диализатор 25; узел замачивания древесины лиственницы 26; вторую линию выработки экстрактов 27; вторую линию выделения биофлавоноидов 28; реактор-экстрактор 29; пульповый насос 30; реакционное устройство 31; проточную фильтрующую центрифугу 32; сборник водно-спиртового экстракта 33; реактор-реэкстрактор 34; аппарат лиофильной сушки 35; сборник отработанного экстракта 36; сборник спиртоэфирной смеси 37; вентиля запорные 38-44.

Способ осуществляют следующим образом. Для проведения технологического процесса используют, как правило, комлевую и корневую части древесины лиственницы. При организации промышленного производства наиболее приемлема крошка лиственницы размерами 2-5 мм. Во-первых, технологически проще и эффективнее решается задача автоматизации процесса разделения твердой фракции от водных экстрактов, что при организации промышленного производства имеет существенное значение. Во-вторых, при переработке значительно меньше засоряется водная фаза технологического процесса, что позволяет реализовать многократное использование отработанных водных экстрактов и существенно сократить расход растворителей. В-третьих, требуются значительно меньшие трудозатраты и время на технологические операции по извлечению биофлавоноидов, чем при использовании крупной крошки древесины лиственницы. Поэтому в устройстве древесную щепу с влажностью до 40% подают в узел подготовки сырья 1, где сначала ее измельчают устройством измельчения 2. Затем с помощью сита 3 крошку лиственницы просеивают и разделяют на три фракции: мелкую 0-2 мм; среднюю - 2-5 мм и крупную - 5 мм и более. Крупная фракция крошки лиственницы с выхода сита возвращается в загрузочный вход устройства измельчения 2 на доизмельчение. Мелкая фракция крошки лиственницы, представляющая собой сильно разволокненные частицы в виде пыли, для использования в технологическом процессе нежелательна по ряду причин:

- поскольку древесина мелкой фракции характеризуется минимальным размером частиц практически на молекулярном уровне и соответственно имеет большую поверхность раскрытия, то нативные природные компоненты древесины быстро загрязняются и окисляются атмосферным кислородом еще до начала переработки и это особенно проявляется при решении объемных промышленных задач;

- в технологическом процессе мелкая фракция крошки быстро засоряет фильтрующие элементы устройства, что приводит к частым остановкам для чистки соответствующих узлов и, как следствие, к нарушению всей промышленной технологии производства;

- трудоемкость и продолжительность фильтрации отработанных экстрактов, содержащих мелкую фракцию крошки, затрудняет их повторное использование и требует наличия сложной многоэтапной системы очистки, что в свою очередь приводит к возрастанию металлоемкости оборудования.

Для обеспечения наиболее полного извлечения биофлавоноидов из крошки лиственницы ее необходимо подготовить к эффективному проведению стадии экстракции, а именно предварительно качественно пропитать насыщенным водным растворителем, применяемым в технологическом процессе, в течение некоторого времени. Продолжительность стадии замачивания существенно сокращается при организации подогрева реакционной массы и использовании предварительно подогретой деионизованной воды. Поэтому крошку лиственницы средней фракции подают через бункер-питатель 4 в узел замачивания древесины лиственницы 26, в состав которого в зависимости от производительности устройства входят как минимум два неметаллических, например эмалированных или фарфоровых реактора, имеющие паровые рубашки обогрева и устройства для перемешивания. Туда же из узлов подачи 5 и 6 вводят деионизованную воду, предварительно подогретую до температуры 30-40oС, и водный этиловый спирт. В этих реакторах осуществляют стадию замачивания продолжительностью от нескольких десятков минут до нескольких часов при температуре 30-40oС и периодическом перемешивании массы, причем массовое соотношение подготовленной крошки лиственницы, этилового спирта и воды поддерживают в пределах 1:0,5:4. В процессе стадии замачивания водно-спиртовая смесь глубоко внедряется в каждую частичку древесины. Глубина внедрения и качество размягчения древесины зависит от продолжительности стадии замачивания и температуры реакционной массы. Практически минимальная продолжительность стадии замачивания определяется временем переработки одной партии крошки лиственницы. А во время переработки ранее замоченной партии крошки лиственницы замачивается очередная партия крошки.

Подготовленная таким образом крошка лиственницы, замоченная в насыщенном растворе водно-спиртовой смеси, подается в реактор-экстрактор 13, имеющий паровую рубашку обогрева и устройство для перемешивания, куда одновременно вводят деионизованную (деминерализованную) воду из узла подачи воды 5 до получения массового соотношения твердой и жидких фаз: крошки лиственницы, водного этилового спирта и воды, в пропорции 1:0,5:15-20. Такое соотношение выбирается исходя из возможностей функционирования, технических характеристик и безотказности работы оборудования, задействованного в стадии экстракции.

Загрузку реагентов на всех стадиях технологического процесса производят в атмосфере инертного газа, например, азота, поскольку нативные природные компоненты древесины окисляются атмосферным кислородом.

Подводящие и отводящие вентили по реагентам закрывают, а реакционную массу подогревают до температуры 30-40oС и перемешивают до однородной массы в течение 1-2 минут. Далее реакционную массу при открытом вентиле 38 пульповым насосом 14 прокачивают со скоростью не менее 3 м3/ч через реакционное устройство 15 обратно в реактор-экстрактор 13. Реакционное устройство 15 может быть применено как ультразвукового типа, например УЗГ2-1-10М с магнитострикционным преобразователем ультразвука ПМС1-1-10, так и кавитационного типа, например, роторно-пульсационный эмульгатор типа АИР 180 М 2, создающий высокочастотные пульсации давления и вихреобразования путем вращения зубчатого ротора относительно зубчатого статора. Проходя многократно через реакционное устройство 15, из крошки лиственницы выводится экстракт с растворенными в нем биофлавоноидами и пульпа из жидкой фазы переходит в псевдосжиженное состояние, характеризующееся снижением вязкости и увеличением текучести растворителей, что обеспечивает их высокую реакционную способность и высокие реологические свойства раствора.

Через 5-20 минут реакционную пульпу подают в проточную фильтрующую центрифугу 16, например, типа ФМН-80 1У, предназначенную для разделения суспензий со среднеизмельченной твердой фазой. Водно-спиртовой экстракт в виде эмульсии из центрифуги 16 через открытый вентиль 41 поступает обратно в реактор-экстрактор 13, куда из блока замачивания 26 подается очередная загрузка того же объема подготовленной крошки лиственницы, после чего процесс экстракции повторяется. Таким образом проводится переработка до десяти загрузок. В результате этого водно-спиртовая эмульсия приобретает псевдосжиженное состояние с высокой насыщенностью биофлавоноидами. Количество загрузок в партии выбирают исходя из соотношения компонентов, времени экстрагирования и температуры подогрева. После переработки десятой загрузки эмульсия из центрифуги 16 через вентиль 40 поступает в сборник водно-спиртового экстракта 17 линии выделения биофлавоноидов 11 для дальнейшей переработки.

Твердая фаза, выделенная проточной фильтрующей центрифугой 16, имеет довольно высокую влажность и насыщенность концентрированным спиртовым раствором и, как показали исследования, содержит до 15-20% биофлавоноидов от их общей массы. При скоростной прогонке загрузок через реактор-экстрактор 13 эта величина может возрасти до 40-50%. Поэтому твердая фаза, отделяемая проточной центрифугой 16, после каждой загрузки подается в аналогичный реактор-экстрактор 29 второй линии выработки экстрактов 27. Туда же из узла подачи воды 5 вводят деионизованную воду в соотношении с твердой фазой как 15-20:1. Реакционную массу подогревают до температуры 30-40oС и перемешивают до однородной массы в течение 1-2 минут. После этого проводят фазу экстракции аналогично описанной ранее, а именно с помощью пульпового насоса 30 реакционную пульпу при открытом вентиле 42 прогоняют через реакционное устройство 31 обратно в реактор-экстрактор 29. Через 5-20 минут реакционную пульпу через вентиль 43 подают в проточную фильтрующую центрифугу 32, откуда жидкая фаза через вентиль 45 поступает обратно в реактор-экстрактор 29, куда подается очередная загрузка в виде твердой фазы из центрифуги 16 первой линии выработки экстрактов 10.

Оборудование первой 10 и второй 27 линий экстракции идентично и работает синхронно относительно друг друга. После такой синхронной переработки замоченной древесины лиственницы одной партии, состоящей из десяти загрузок, проводится аналогичная переработка и последующих партий. После каждой загрузки твердая фаза из проточной фильтрующей центрифуги 32 сбрасывается в узел сбора отработанной крошки древесины, а жидкая фаза после каждой партии поступает в сборник водно-спиртового экстракта 33 линии выделения биофлавоноидов 28.

Водно-спиртовые экстракты из сборников водно-спиртового экстракта 17 и 33 абсорбируют низкокипящим эфиром с Ткип до 90oС в реакторах-реэкстракторах 18 и 34, для чего из соответствующих узлов подачи диэтилового эфира 7 и 8 подают 100% диэтиловый эфир. Предпочтительно поддерживать массовое соотношение низкокипящего эфира и экстракта в пределах 1:6-8. Абсорбцию проводят при температуре 18-25oС. Критерием выбора температуры абсорбции является простота конструкции оборудования и снижение летучести низкокипящего эфирного растворителя. При указанных условиях происходит расслаивание реакционной массы на две несмешивающиеся фазы: спиртоэфирный экстракт биофлавоноидов и водный экстракт олигосахаридов.

Эмульсии несмешивающихся фаз из реакторов-реэкстракторов 18 и 34 направляют в аппараты лиофильной сушки 19 и 35. Предварительно перед сушкой для быстрого удаления из эмульсии спиртоэфирных растворителей можно использовать, например, ротационный испаритель ИР-10М. Процесс лиофильной сушки ведут при нагревании, предпочтительно 30-80oС с получением сухого экстракта биофлавоноидов и спиртоэфирной смеси растворителей, которую через сборники спиртоэфирной смеси 24 и 37 возвращают в реакторы-реэкстракторы 18 и 34. Оборудование первой 11 и второй 28 линий выделения биофлавоноидов аналогичны, но каждое работает на свою линию экстракции с экстрактами, различными по насыщенности и чистоте растворов. Соответственно каждая линия по обработке растворов требует различные соотношения растворителей. Такое разделение снижает расход растворителей и создает условия для многократного использования отработанных экстрактов. Очистку сухого экстракта флавоноидов производят в линии очистки флавоноидов 12 путем последующей абсорбцией водно-ацетоновым растворителем, подаваемым в реэкстрактор 20 из узлов подачи водно-ацетонового растворителя 9 в соотношении ацетона и воды в пределах 1:3-4. В реэкстракторе 20 в процессе экстрагирования предпочтительно поддерживать массовое соотношение сухого экстракта, ацетона и воды соответственно в пределах 1:3: 6.

Из водно-ацетонового раствора в аппарате вакуумной отгонки ацетона 21 и дробной последующей кристаллизацией в кристаллизаторе 22 выделяют биофлавоноиды в виде суммы дигидрокверцетина и дигидрокемферола до 95%. Ацетон возвращается в цикл через узел подачи водно-ацетонового растворителя 9. Водную фазу экстрактов после кристаллизации полифенолов направляют в диализатор 25, где проводят процесс диализа, например, на керамической мембране, с получением олигосахаридов как товарного продукта для производства спиртов и ванилина. Водный раствор возвращается в технологический процесс через сборник отработанных экстрактов 23.

При проведении технологического процесса от механических нагрузок крошка лиственницы частично разрушается, особенно при использовании в составе оборудования реакционных устройств кавитационного типа. Образующиеся мелкие частицы, которые трудно поддаются фильтрации, засоряют водные фазы экстрактов, поэтому из сборника 23 после переработки 5-6 партий, а из сборника 36 после 8-9 партий водные фазы отработанных экстрактов периодически исключают из технологического процесса путем сброса в очистительную систему, а водная фаза пополняется из узла подачи воды 5.

Пример.

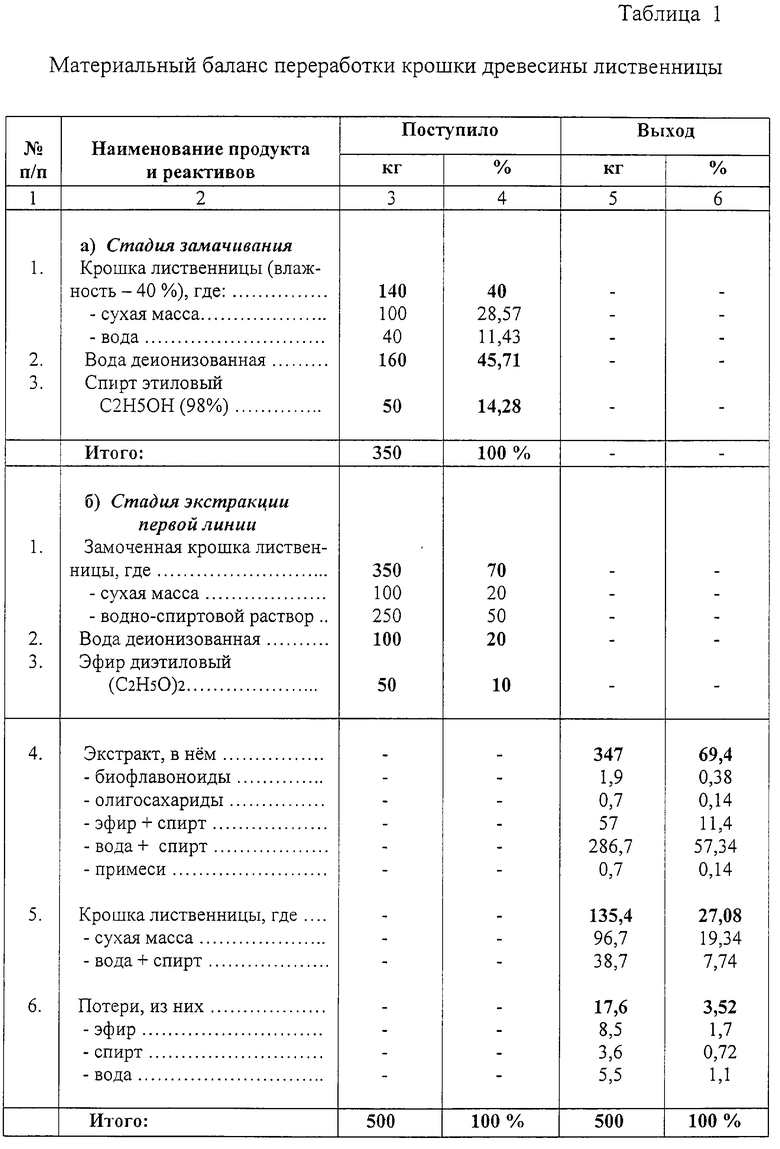

Для проведения технологического процесса используют 100 кг (в пересчете на сухую массу) крошки из комлевой (надземной верхней части пня высотой Н= 0,5 м без коры при диаметре среза не менее 0,3 м) или корневой частей Даурской лиственницы. Щепу с влажностью до 40% подают в узел подготовки сырья 1, где сначала ее измельчают устройством измельчения 2. Затем с помощью сита 3 крошку лиственницы просеивают и разделяют на три фракции: мелкую 0-2 мм; среднюю 2-5 мм и крупную 5 мм и более. В технологическом процессе используют среднюю фракцию крошки лиственницы, которую в количестве 100 кг подают через бункер-питатель 4 в узел замачивания древесины лиственницы 26. Туда же из узлов подачи 5 и 6 вводят деионизованную воду в количестве 160 кг и водно-этиловый спирт в количестве 50 кг. Загрузку реактивов в технологический процесс производят в атмосфере азота (92 маc.%). Материальный баланс стадии замачивания крошки древесины лиственницы представлен в таблице (пункт а). Практически минимальная продолжительность стадии замачивания определяется временем переработки одной партии крошки лиственницы.

Подготовленная таким образом крошка лиственницы и замоченная в насыщенном водно-спиртовом растворе партиями-загрузками (по 10 кг крошки в пересчете на сухую массу) подается в реактор-экстрактор 13, куда одновременно подают деионизованную воду из узла подачи воды 5 в количестве 100 кг.

Подводящие и отводящие вентили по реагентам закрывают, а реакционную массу перемешивают до однородной массы в течение 1-2 минут при Т=30-40oС. Далее реакционную массу при открытом вентиле 38 пульповым насосом 14 прокачивают через реакционное устройство 15 обратно в реактор-экстрактор 13. Через 5 минут реакционную пульпу подают в проточную фильтрующую центрифугу 16. Водно-спиртовой экстракт в виде эмульсии из центрифуги 16 через открытый вентиль 41 поступает обратно в реактор-экстрактор 13, куда из блока замачивания 26 подается очередная загрузка того же объема подготовленной замоченной крошки лиственницы, после чего процесс экстракции повторяется. Таким образом проводится переработка всей партии (100 кг в пересчете на сухую массу), состоящей из десяти загрузок. В результате этого водно-спиртовая эмульсия приобретает псевдосжиженное состояние с высокой насыщенностью биофлавоноидами. После переработки десятой загрузки эмульсия из центрифуги 16 через вентиль 40 поступает в сборник водно-спиртового экстракта 17 линии выделения биофлавоноидов 11 для дальнейшей переработки.

Твердая фаза, отделяемая проточной центрифугой 16, после каждой загрузки подается в аналогичный реактор-экстрактор 29 второй линии выработки экстрактов 27. Туда же из узла подачи воды 5 вводят деионизованную воду в количестве 100 кг. Реакционную массу также перемешивают до однородной массы в течение 1-2 минут при Т=30-40oС. После этого с помощью пульпового насоса 30 реакционную пульпу при отрытом вентиле 42 прогоняют через реакционное устройство 31 обратно в реактор-экстрактор 29. Через 5 минут реакционную пульпу через вентиль 43 подают в порточную фильтрующую центрифугу 32, откуда жидкая фаза через вентиль 45 поступает обратно в реактор-экстрактор 29, куда подается очередная загрузка в виде твердой фазы из центрифуги 16 первой линии выработки экстрактов 10. После переработки каждой загрузки твердая фаза из проточной фильтрующей центрифуги 32 сбрасывается в узел сбора отработанной крошки древесины, а жидкая фаза в количестве 113 кг в виде эмульсии после каждой партии, состоящей из десяти загрузок, поступает в сборник водно-спиртового экстракта 33 линии выделения биофлавоноидов 28. В линии выделения биофлавоноидов 11 к 347 кг эмульсии из узла подачи диэтилового эфира 7 вводят 50 кг диэтилового эфира, а в линии выделения биофлавоноидов 28 к 113 кг эмульсии из узла подачи диэтилового эфира 8 вводят 20,6 кг диэтилового эфира. Абсорбцию в обеих линиях проводят при Т=25oС, при этом эмульсия расслаивается на спиртоэфирный экстракт и водную фазу. Из 60,3 кг спиртоэфирного экстракта линии выделения биофлавоноидов 11 после аппарата лиофильной сушки 19 получают 1,9 кг сухого экстракта, содержащего биофлавоноиды, и около 57 кг спиртоэфирной смеси растворителей, которые через сборник спиртоэфирной смеси 24 возвращается в реактор-реэкстрактор 18. Из 22 кг спиртоэфирного экстракта линии выделения флавоноидов 28 после аппарата лиофильной сушки 35 получают 0,4 кг сухого экстракта, содержащего биофлавоноиды, и около 21,2 кг спиртоэфирной смеси растворителей, которые через сборник спиртоэфирной смеси 37 возвращаются в реактор-реэкстрактор 34. Материальный баланс стадий экстракции водно-спиртоэфирной эмульсии первой 10 и 11, второй 27 и 28 линий выделения биофлавоноидов представлен в таблице (пункты б и в). Очистку экстракта биофлавоноидов производят в линии очистки 12. В реэкстракторе 20 экстрагируют смесью, состоящей из 5 кг ацетона (х.ч.) и 10 кг деионизованной воды. Из 17,3 кг водно-ацетонового экстракта после вакуумной отгонки ацетона 21 кристаллизуют биофлавоноиды 22, состоящие из дигидрокверцетина и дигидрокемферола, в количестве 1,7 кг с содержанием основного вещества 95%. Ацетон в количестве 4,1 кг рециркулирует в цикл через узел подачи растворителя 9. Водная фаза в количестве 9,2 кг после кристаллизации полифенолов 21 возвращается в цикл через диализатор 25. Остаток сухого экстракта после реэкстрактора 20 в количестве 0,6 кг, содержащий олигосахариды, выводят из процесса. В таблице (пункт г) приведен материальный баланс конечных продуктов при переработке 100 кг крошки древесины лиственницы.

Таким образом, предлагаемые способ и устройство позволяют существенно сократить общую продолжительность технологического процесса (время экстракции и выделения биофлавоноидов при переработке 100 кг крошки древесины лиственницы на первой и второй линиях составляет не более 60 минут), уменьшить количество используемых органических растворителей (расход растворителей не более одной тонны на одну тонну сухого сырья), сократить минимум в два раза объем расхода деионизованной воды и снизить в два раза металлоемкость оборудования, существенно уменьшить время выделения биофлавоноидов (до 5-ти часов) при одновременном упрощении технологии их выделения. Предлагаемые способ и устройство могут найти широкое применение при организации промышленного производства переработки древесины лиственницы и выделении дигидрокверцетина, при этом обеспечивают получение целевого продукта с высоким содержанием основного вещества. Указанные преимущества повышают экономические показатели процесса переработки древесины лиственницы, а уменьшение объемов органических растворителей позволяют улучшить экологию окружающей среды.

Изобретение относится к усовершенствованному способу переработки древесины лиственницы и выделению из нее биофлаваноидов, таких как дигидрокварцетин, и устройству для его осуществления. Способ включает подготовку древесины путем размельчения, фракционирования и предварительного замачивания с последующей экстракцией из древесины природных веществ в условиях нахождения компонентов экстракционной массы в псевдосжиженном состоянии. В качестве растворителя используют раствор водного этилового спирта и деионизированной воды. Весь процесс проводят с подогревом при 30-40oС. Из водно-спиртовых экстрактов выделяют биофлавоноиды. Из сухого экстракта биофлавоноидов путем абсорбции водно-ацетоновым растворителем и вакуумной разгонке биофлавоноиды перекристаллизовывают из воды. Технический результат - предложенный способ и устройство для его осуществления позволяют сократить общую продолжительность технологического процесса, снизить расход органических растворителей, сократить металлоемкость оборудования и упростить технологию выделения биофлавоноидов. 2 с. и 6 з.п.ф-лы, 1 табл., 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И СПОСОБ ВЫДЕЛЕНИЯ НАТИВНЫХ БИОФЛАВОНОИДОВ, ПОЛУЧЕННЫХ В ПРОЦЕССЕ ПЕРЕРАБОТКИ | 2000 |

|

RU2165416C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 1994 |

|

RU2038094C1 |

| WO 9721734 А, 26.05.1998 | |||

| ЭМАЛЬ1 | 0 |

|

SU384796A1 |

Авторы

Даты

2003-06-20—Публикация

2002-03-28—Подача