Изобретение относится к области комплексной переработки древесины лиственницы с выделением нативных биофлавоноидов: дигидрокверцетина, дигидрокемпферола, нарингенина, древесных смол, масел, олнгосахаридов, нерастворимого биополимера древесины.

Древесина является нативным природным биополимером, состоящим из нерастворимых в воде углеводов (целлюлоза, гемицеллюлоза) и лигнина, содержит растворимые пентазаны и гексазаны, крахмал, пектины, соли и другие компоненты, а также экстрактивные вещества - терпены, смоляные кислоты, ароматические соединения, растительные полифенолы, стерины, лигнаны, танниды, липиды, жирные кислоты, азотсодержащие соединения.

При комплексной переработке древесины лиственницы из нее получают:

- древесные смолы и масла, используемые при производстве скипидара, канифоли, органических кислот;

- биофланоноиды: дигидрокверцетин, дигидрокемпферол, нарингенин, находящие применение в качестве антиоксидантов в органическом синтезе, в технике, сельском хозяйстве, производстве пищевых добавок, сырья в ветеринарии, фармацевтической промышленности;

- органические соединения - олигосахариды (арабиногалактан), используемые в качестве связующего при производстве таблеток, красок, эмульгатора, биологически активного вещества, в качестве клея;

- технические продукты - нативный нерастворимый биополимер древесины, содержащий лигнин и целлюлозу, используемый в качестве сырья для производства микроцеллюлозы, технической целлюлозы, компонента кормов крупного рогатого скота, сорбента, угольных материалов (Холькин Ю.И. Технология гидролизных производств. - М.: Лесная промышленность, 1989).

Существующие способы выделения биофлавоноидов из лиственницы с хорошим выходом и высокой степенью чистоты предполагают уже на стадии экстракции использование высоких температур - около 100°С (патент РФ 2114631, А 61 К 35/79, 1998 г.), а используемая упрощенная технология выделения дигидрокверцетина высокой степени чистоты не предусматривает использование всей биомассы древесины - менее 20 мас.% при реализации технологического процесса с утилизацией отходов, возврат реагентов в цикл и автоматизацию процесса (патент РФ 2180566, А 61 К 31/351, 2001 г.), что создает определенные трудности технического и экономического характера при промышленном освоении переработки лиственницы.

Наиболее близким к предлагаемому по технической сущности и комплексности использования сырья является способ переработки лиственницы с выделением комплекса целевых продуктов, включающий экстракцию из деструктурированной древесины природных веществ обработкой органическими растворителями, содержащими воду (патент РФ 2165416, C 07 D 311/40, 2001 г.). Процесс ведут в две стадии в условиях нахождения компонентов экстракционной массы в псевдоожиженном состоянии, причем на первой стадии в качестве растворителя используют эмульсию неполярного углеводорода алифатического ряда в воде и полученную экстракционную массу после первой стадии разделяют на твердую фазу и водно-углеводородный экстракт, который разделяют на углеводородный раствор природных смол и водный раствор олигосахаридов с последующим выделением природных смол и олигосахаридов (арабиногалактана), а полученную твердую фазу после промывки водой направляют на вторую стадию экстракции, при этом используют в качестве растворителя эмульсию низкокипящего эфира и водного этилового спирта в воде, полученную экстракционную массу со второй стадии разделяют на водно-спирто-эфирный экстракт и твердую фазу, в виде нативного углеродсодержащего полимера древесины, а абсорбцию водно-спирто-эфирного экстракта осуществляют низкокипящим эфиром с последующим выделением из полученных спирто-эфирной и водной фаз нативных биофлавоноидов - дигидрокверцетина, дигидрокемпферола и нарингенина, а также арабиногалактана, причем все стадии процесса переработки древесины ведут в атмосфере инертного газа. Перекристаллизацию биофлавоноидов ведут из воды.

Как видно, такая технология предполагает сложную регенерацию используемых растворителей, что повышает энергетические затраты, снижает эффективность процесса и соответственно повышает стоимость целевых продуктов.

Технической задачей изобретения является снижение энергозатрат за счет проведения экстракции одним составом растворителей и, как следствие, повышение эффективности процесса и снижение стоимости конечных продуктов.

Решение поставленной задачи достигается тем, что в способе комплексной переработки древесины и хвои лиственницы, включающем экстракцию из деструктурированной древесины природных веществ органическим растворителем, содержащим воду, в условиях нахождения компонентов экстракционной массы в псевдоожиженном состоянии, разделение экстракционной массы на экстракт и твердую фазу, представляющую собой углеродсодержащий полимер древесины, абсорбцию органической фазы экстракта растворителем, выделение из полученных органической и водной фаз целевых продуктов, причем все стадии процесса переработки древесины ведут в бескислородной атмосфере, экстракцию проводят при температуре от 0 до 40°С при использовании в качестве органического растворителя, содержащего воду, эмульсии неполярного углеводорода алифатического ряда, имеющего температуру кипения не более 90°С, и метил-трет-бутилового эфира в деионизированной воде при их массовом соотношении соответственно (0,5-1):(0,6-4,0):(4,0-10,0), причем массовое соотношение деструктированной древесины и неполярного угеводорода, входящего в состав эмульсии, составляет от 1,0:0,5 до 1,0:1,0, после разделения полученной экстракционной массы твердую массу промывают указанной эмульсией и деионизированной водой в условиях псевдоожижения и направляют на выделение, водно-углеводородно-эфирный экстракт разделяют на расслаиваемые: углеводородно-эфирную фазу масел, смол и биофлавоноидов и водную фазу олигосахаридов, а абсорбцию органической углеводородно-эфирной фазы экстракта осуществляют этиловым спиртом с образованием несмешивающихся фаз и последующим выделением из углеводородно-эфирной фазы нативных масел и смол, из спирто-эфирной фазы - нативных биофлавоноидов, из водной фазы олигосахаридов - арабиногалактана.

Предпочтительно в качестве неполярного углеводорода с температурой кипения не более 90°С, входящего в состав эмульсии, используют смеси неполярных углеводородов, получаемых из прямогонного бензина, предварительно очищенные от полимерных примесных смол фильтрацией через пористые фильтры, а также - н-гексан, нефрас и др.

Поставленная задача решается также за счет того, что в способе выделения нативных биофлавоноидов путем обработки углеводородно-эфирной фазы, полученной в результате комплексной переработки древесины лиственницы, с последующей кристаллизацией биофлавоноидов, используют спирто-эфирную фазу, представляющую собой вышеуказанный продукт комплексной переработки древесины и хвои лиственницы, полученную в результате абсорбции углеводородно-эфирной фазы экстракта этиловым спиртом при температуре от -70 до 40°С в потоке инертного газа с последующей сепарацией, и последовательно осуществляют баромембранную фильтрацию спирто-эфирной фазы при температуре от 0 до 40°С через пористые фильтры с капиллярными отверстиями диаметром не менее 0,005 мкм, очистку фильтрата на углеродсорбционном пористом слое, вакуумную отгонку спирто-эфирной фазы при температуре не более 40°С после добавления воды, а оставшуюся водно-спировую фазу подвергают фильтрации через угольную сорбционну колонну и далее кристаллизуют в кристаллизаторе в интервле температур от -70 до 40°С, полученый сухой экстракт биофлавоноидов растворяют в 96%-ном растворе этилового спирта, раствор пропускают через колонну с электрохимическим потенциалом и разбавляют водой, после чего осуществляют перекристаллизаию с получением нативного кристаллогидрата биофлавоноидов дигидрокверцитина, дигидрокемпферола и нарингенина.

Кроме того, поставленная задача решается за счет того, что в способе выделения арабиногалактана путем очистки водной фазы, полученной в результате комплексной переработки древесины и хвои лиственницы, от коллоидных частиц целлюлозы и лигнина, с последующим выделением целевого продукта, используют водную фазу ВФО, представляющую собой указанный выше продукт комплексной переработки древесины и хвои лиственницы, при этом ее очищают от коллоидных частиц целлюлозы и лигнина баромембранной фильтрацией через фильтр диализатора с капиллярными отверстиями диаметром не менее 10 мкм и последовательно осуществляют упаривание полученного фильтрата, ультрафильтрацию через мембрану с капиллярными отверстиями диаметром не менее 0,005 мкм и выделение осадка арабиногалактана высаливанием при охлаждении до температуры от 0 до 4°С в водорастворимом органическом растворителе в присутствии коагулянта.

Экстракцию нативных веществ из деструктурированного сырья лиственницы ведут с использованием аппаратов, генерирующих псевдоожиженное состояние растворителя (кавитатора, роторно-пульсационного аппарата РПА, ультразвукового генератора), предпочтительно в течение 5-10 минут при объеме обрабатываемой экстракционной пульпы 1-75 куб.м/час в бескислородной среде.

Очистку фильтрата, содержащего биофлавоноиды, проводят на углеродсорбционном пористом слое либо в колонне, либо нанесенном на пористую стенку с капиллярными отверстиями диаметром не менее 0,005 мкм, выполненную из керамических оксидов (SiO2, Al2O3, ZrO2) и углерода и фторопласта Ф-4.

Маточный раствор фильтрации упаривают и направляют повторно на cтадию абсорбции.

Абсорбцию органической фазы из органического экстракта ведут этиловым спиртом, предпочтительно зерновым высшей очистки марок "Экстра", "Люкс", концентрации 96 мас.%, предпочтительно при массовом соотношении этилового спирта и объема органического экстракта от 2:1 до 1:1.

Комплекс нативных биофлавоноидов выделяют в виде кристаллогидрата "Флукол" из водно-спиртового раствора и соотношение концентраций сухого экстракта "Флукол", этилового спирта и воды для кристаллизации и перекристаллизации биофлавоноидов берут предпочтительно равным

Кристаллогидраты биофлавоноидов "Флукол" из органических и водных растворов выделяют в следующем составе: дигидрокверцетин 86-94,4 мас.%, ди гидрокемпферол до 6 мас.%, нарингенин до 1 мас.%, вода (Н2О) 5,6-16 мас.%.

Выделение арабиногалактана, полученного в результате осуществления способа переработки древесины и хвои лиственницы, проводят баромембранной фильтрацией через фильтр с капиллярными отверстиями диаметром не менее 10 мкм, предпочтительно до 1000 мкм, от коллоидных частиц целлюлозы и лигнина. Выделение осадка арабиногалактана производят после диализатора после упаривания и высаливания в водорастворимом органическом растворителе, таком, как, например, одноатомные спирты, ацетон, в присутствии такого коагулянта, как казеин, CaCl2·nH2O, NaCl·mH2O при n=1,2; m=1, 2, 3, 4.

Используемые для экстракции экстрагенты дегазируют от воздуха, хранят и содержат под азотным "дыханием", возвращают в цикл после регенерации с использованием холодильников-конденсаторов и специальных систем очистки методом баромембранной фильтрации. Комплекс оборудования для проведения процесса экстрагирования нативных биофлавоноидов из древесины и хвои лиственницы исключает контакт продукта "Флукол" с веществами и материалами, приводящими к изменению его структуры, химического состава и свойств, а также с физическим воздействием, исключающим образование свободных радикалов и изменения свойств биофлавоноидов, как то: световое, электромагнитное, УФ, радиационное излучение.

Разделение твердой фазы, расслаивающихся органических фаз и водной фазы проводят гравитационным методом с использованием гидроциклонов, сепараторов, центрифуг.

Удаление летучих компонентов органической фазы осуществляют в потоке инертного газа (азота, аргона) и в условиях вакуума.

Предложенный способ позволяет получать сумму нативных биофлавоноидов "Флукол" и дигидрокверцетин с выходом 2,2-3,5% от массы абсолютно сухой древесины со степенью чистоты 98-99,5%, существенно упростить и автоматизировать технологию процесса, создать эффективное энергосберегающее производство и сделать процесс экономически более выгодным.

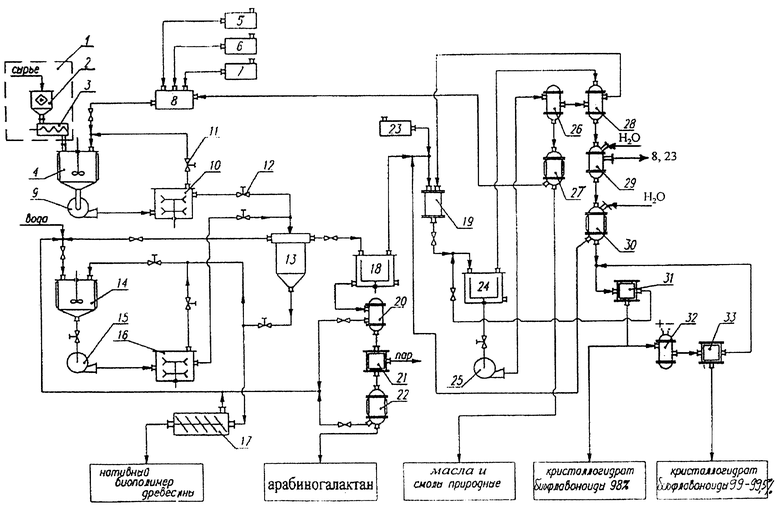

На чертеже представлена схема предлагаемой установки для осуществления заявленных изобретений, где: 1 - узел подготовки древесины лиственницы, 2 - мельница, 3 - питатель, 4 - реактор-экстрактор, 5 - узел подачи деионизированной воды, 6 - узел подачи углеводородов, 7 – узел подачи метил-трет-бутилового эфира, 8 - смеситель, 9 - пульповый насос №1, 10 - кавитатор, 11 - запорный вентиль, 12 - запорный кран, 13 - гидроциклон, 14 - экстрактор-промыватель, 15 - пульповый насос №2, 16 - ультразвуковой генератор, 17 - сушилка, 18 - сепаратор, 19 - реактор-абсорбер, 20 - диализатор, 21 - выпарной аппарат, 22 - аппарат ХВ (холодильник-высаливатель), 23 - узел подачи спирта, 24 - сепаратор, 25 - насос подачи, 26 - аппарат ФБУ (фильтр баромембранный угольный), 27 - аппарат ВСС (вакуумной сушки смол), 28 – аппарат КСУ (колонна сорбционная угольная) №1, 29 - выпариватель, 30 - угольная сорбционная колонна №2, 31 - холодильник-кристаллизатор №1, 32 -колонна ЭП (с электрохимическим потенциалом), 33 - холодильник-кристаллизатор №2.

Способ осуществляется следующим образом. Для проведения технологического процесса используют деструктурированную массу отходов лиственницы, усредненную по составу. При этом деструктурированная масса отходов предпочтительно характеризуется минимальным размером частиц (более предпочтительно, практически в виде муки).

Отходы корней, пней, вершинников, хвою измельчают в узле подготовки древесины и хвои лиственницы (1), например мельнице (2), до линейных размеров не более L×B×H=3×1×0,1 мм с насыпной плотностью d=0,24-0,25 т/куб.м и подают через бункер-питатель (3), продуваемый азотом, в неметаллический, например эмалированный или фарфоровый реактор-экстрактор (4), имеющий устройство для перемешивания. Туда же из смесителя (8) вводят эмульсию, которую готовят смешением: из узла подачи (5) вводят деионизированную воду, из узла подачи (6) вводят углеводородный растворитель, например "прямогонный бензин", содержащий до 60% н-гексана и фракцию бензинов с Ткип. не более 90°С. "Прямогонный бензин" прокачивают через фильтр с капиллярными отверстиями для очистки от полимерных сопутствующих компонентов; метил-трет-бутиловый эфир с узла подачи (7) с Ткип.=55±2°С. Метил-трет-бутиловый эфир (МТБЭ) неограниченно растворим в прямогонном бензине и ограниченно растворим в воде (1,5-3 мас.%) и понижает взрывоопасность углеводородной смеси.

Массовое соотношение твердой и жидкой фаз предпочтительно поддерживать в пропорциях: Мдеструктурир.древесины:Мнеполярных углеводородов:ММТБЭ:Мводы=1:(0,5-1):4:10, где Мдеструктурир.древесины - масса деструктурированной древесины лиственницы, Мнеполярных углеводородов - масса неполярных углеводородов в виде "прямогонного бензина", содержащего 60 мас.% н-гексана и 40 мас.% фракции бензинов с Ткип. не более 90°С, Ммтбэ - масса метил-трет-бутилового эфира, Мводы - масса деионизированной воды.

Загрузку всех реагентов и технологический процесс проводят в бескислородной атмосфере инертного газа (азота, аргона, углекислоты и др.), поскольку нативные компоненты деструктурированной древесины лиственницы окисляются атмосферным кислородом. Все эмульсии и суспензии в аппаратах и трубопроводах защищают от светового и УФ-излучения, поскольку они участвуют в радикальном разложении биофлавоноидов.

Подводящие и отводящие вентили закрывают, а экстрагируемые массы нагревают, перемешивая, до температуры от 0 до 40°С в течение 5 минут. Далее пульпу при открытом вентиле (11) пульповым насосом №1 (9) прокачивают со скоростью V около 3 куб.м/час через реакционную камеру генератора псевдоожиженного состояния - кавитатор (10) - обратно в реактор-экстрактор (4). Все растворимые в органических растворителях (углеводородах и МТБЭ) компоненты древесины и хвои и водорастворимые вещества из сырьевой массы при этом переходят в раствор. Через 5-10 минут экстракционную пульпу подают на гидроциклон (13). Водно-углеводородно-эфирный экстракт подают на сепаратор (18) на разделение водной и органической фаз. Твердую фазу после гидроциклона (13) с влажностью  около 55 мас.% направляют на промывку в экстрактор-промыватель (14), промывают деионизированной водой (17) и указанной эмульсией (8), пульпу прокачивают пульповым насосом №2 (15) через ультразвуковой генератор (16) и обратно в экстрактор-промыватель (14). Далее через 5-10 минут промытую пульпу подают на гидроциклон (13). Жидкую фазу используют для повторной промывки в экстракторе-промывателе (14) и после 5 циклов подают на сепаратор (18). Твердую промытую фазу биополимера с влажностью до 55 мас.% выгружают в сушильную камеру (либо вакуумную камеру) (17) с целью снижения влагосодержания

около 55 мас.% направляют на промывку в экстрактор-промыватель (14), промывают деионизированной водой (17) и указанной эмульсией (8), пульпу прокачивают пульповым насосом №2 (15) через ультразвуковой генератор (16) и обратно в экстрактор-промыватель (14). Далее через 5-10 минут промытую пульпу подают на гидроциклон (13). Жидкую фазу используют для повторной промывки в экстракторе-промывателе (14) и после 5 циклов подают на сепаратор (18). Твердую промытую фазу биополимера с влажностью до 55 мас.% выгружают в сушильную камеру (либо вакуумную камеру) (17) с целью снижения влагосодержания  до ниже 2,0 мас.% и получают нативный биополимер древесины лиственницы.

до ниже 2,0 мас.% и получают нативный биополимер древесины лиственницы.

Водно-углеводородно-эфирный экстракт (ВУЭЭ) направляют на сепаратор (18) и получают углеводородно-эфирный экстракт (УЭЭ) и водную фазу олигосахаридов (ВФО). Водную фазу олигосахаридов направляют в диализатор (20) и выделяют арабиногалактан в растворе после керамической мембраны с капиллярными отверстиями не менее 0,005 мкм, далее раствор упаривают в выпарном аппарате (21), охлаждают и высаливают в холодильнике-высаливателе - аппарате ХВ (22) - при температуре от 0 до 4°С арабиногалактан в присутствии коагулянтов.

Органическую фазу - углеводородно-эфирный экстракт - подают в реактор-абсорбер (19). В реактор-абсорбер (19) подают с узла подачи спирта (23) спирт этиловый. Органическая углеводородно-эфирная фаза экстракта при введении спирта в реактор-абсорбер при температуре от -70 до 40° С (19) расслаивается на 2 фазы: углеводородно-эфирную (УЭФ) и спирто-эфирную (СЭФ). Абсорбционную массу растворов направляют на сепаратор (24). Гексано-эфирную фазу подают насосом подачи (25) в аппарат ФБУ (26), далее в аппарат ВСС (27) и выделяют нативные древесные смолы и масла. Спирто-эфирную фазу после сепаратора (24) также направляют на баромембранную фильтрацию при температуре от 0 до 40°С в аппарат ФБУ (26). Баромембранный угольный фильтр (26) имеет набор капиллярных керамических трубок с отверстиями диаметром не менее 0,005 мкм с поверхностью из стеклоуглерода.

Спирто-эфирная фаза содержит кристаллические биофлавоноиды с размером молекул 500-1000  и проходит через фильтр с диаметром 500-1000

и проходит через фильтр с диаметром 500-1000  . При прокачке органических фаз через баромембранный угольный фильтр - аппарат ФБУ (26) - происходит разделение фаз: гексано-эфирная фаза смол и масел, составляющая примесь маточного раствора, поступает далее в аппарат ВСС - вакуумной сушки масел и смол (27), в котором производят отгонку летучих компонентов: углеводородов и эфира, и получают фазу древесных смол и масел с выходом ~7-8 мас.%.

. При прокачке органических фаз через баромембранный угольный фильтр - аппарат ФБУ (26) - происходит разделение фаз: гексано-эфирная фаза смол и масел, составляющая примесь маточного раствора, поступает далее в аппарат ВСС - вакуумной сушки масел и смол (27), в котором производят отгонку летучих компонентов: углеводородов и эфира, и получают фазу древесных смол и масел с выходом ~7-8 мас.%.

Спирто-эфирная фаза (СЭФ), содержащая биофлавоноиды на выходе из аппарата ФБУ (26), поступает в сорбционную угольную колонну КСУ №1 (28), заполненную углеродным сорбентом (активированный уголь, углеволокнистые сорбенты) при температуре от 0 до 40°С через пористые фильтры с капиллярными отверстиями не менее 0,005 мкм. Очищенный раствор нативных биофлавоноидов из аппарата КСУ №1 (28) поступает в аппарат вакуумной отгонки растворителя: этилового спирта и метил-трет-бутилового эфира - выпариватель (29), работающий при 40°С. Растворители возвращают в цикл на узлы подачи (8, 23). В аппарат-выпариватель (29) вводят деионизированную воду, получают две раслаивающиеся фазы: спирто-эфирную и водно-спиртовую (40-70 мас.%). Спирто-эфирную фазу отгоняют в вакууме при температуре не более 40°С.

Водно-спиртовой концентрат флавоноидов дополнительно направляют на очистку от смол и масел. Водно-спиртовой 40%-ный раствор кристаллогидрата "Флукол" перед кристаллизацией подвергают фильтрации через угольную сорбционную колонну №2 (30). Кристаллизацию гидратного комплекса флавоноидов "Флукол" производят в аппарате холодильнике-кристаллизаторе (31) в интервале температур от -70 до 40°С из водно-спиртового раствора. Полученный экстракт биофлавоноидов растворяют в 96%-ном растворе этилового спирта и пропускают через колонну ЭП (32).

К сорбенту подают электрохимический потенциал в колонне ЭП (32), производят разделение биофлавоноидов. Очищенный водно-спиртовой раствор биофлавоноидов в колонее ЭП (32) направляют на кристаллизацию из водно-спиртового раствора и перекристаллизацию из водного раствора в холодильник-кристаллизатор (33). Получают 99-99,5 мас.% нативный кристаллогидрат биофлавоноидов. Все операции с растворами биофлавоноидов проводят в аппаратах, выполненных из материалов, не вступающих во взаимодействие с используемыми растворителями и флавоноидами. Выделяемые биофлавоноиды являются сильнейшими комплексообразователями в реакциях с металлами, кислородными радикалами, поэтому к используемым в оборудовании материалам при выборе предъявляются жесткие требования; отвечают им: фторопласт Ф-4, кварцевое стекло, пищевая керамика, полипропилен, стеклоуглерод.

Пример

Для проведения технологического процесса используют 10 кг (в пересчете на сухую массу) щепы лиственницы Даурской из корневой части и пня (высота верхней части пня 0,5 м, от пня взята вся его часть без коры при диаметре среза не менее 0,35 м), с содержанием флавоноидов 2,8 мас.%. Щепу с влажностью 40 мас.% измельчают в узле подачи (1) в мельнице (2) до размера фракции L×B×H=3,0×1,0×0,1 мм с насыпной плотностью d=0,24-0,25 т/куб.м и подают через бункер-питатель (3) в эмалированный реактор-экстрактор (4) объемом 0,4 куб.м, имеющий паровую рубашку обогрева и мешалку. Через узел подачи (6) вводят 10 кг "прямогонного бензина", содержащего до 60% н-гексана, и фракцию бензинов с Ткип. не более 90°С, через узел подачи (7) - 10 кг МТБЭ, а через узел подачи (5) - деионизированную воду в количестве 66 литров. Загрузку всех реагентов и технологический процесс проводят в атмосфере азота (94 мас.%). Соотношение масс подаваемой смеси, экстрагент №1:

Вентили и краны, подводящие и отводящие, по реагентам закрывают и реакционную массу в количестве 100 кг перемешиваю в течение 5 минут при Т=40°С в реакторе-экстракторе (4). Далее реакционную пульпу при открытом запорном вентиле (11) пульповым насосом №1 (9) прокачивают через реакционную камеру кавитатора (10) обратно в экстрактор (4). Через 5 минут реакционную пульпу подают в гидроциклон (13). Водно-углеводородно-эфирные экстракты №1 (ВУЭЭ) в виде эмульсии собирают в сборник. Твердую фазу осадка нативного биополимера древесины (НДБ) промывают пульповым насосом №2 (15) в экстракторе-промывателе (14) 10 литрами деионизированной воды с узла подачи (5) и подают в гидроциклон (13), и промывные экстракты собирают в сборник экстрактора-промывателя (14). Промытую твердую фазу НБД после выгрузки из гидроциклона (13) в количестве 11,9 кг подают в сушилку (17), из которой выгружают 7,9 кг высушенной массы А, содержащей 7,75 кг сухой массы и 0,15 кг воды, испаренная вода 4,0 кг возвращается в цикл.

ВУЭЭ №1 в количестве 85,94 кг после гидроциклона (13) подают на сепаратор (18) и получают углеводородно-эфирный экстракт (УЭЭ) и водную фазу олигосахаридов (ВФО). Водную фазу, содержащую арабиногалактан, в количестве 1,25 кг направляют в диализатор (20). Получают 64,5 кг раствора, который упаривают в выпарном аппарате (21). Получают 1,05 кг концентрата. 64,5 кг воды в виде конденсата возвращают в цикл на узел подачи (5). Концентрат, 1,05 кг, пропускают через мембранный фильтр с капиллярными отверстиями диаметром не менее 0,005 мкм, охлаждают до Т=4°С в холодильнике-высаливателе - аппарате ХВ (22) - и высаливают этиловым спиртом в количестве 10 кг арабиногалактан в присутствии 10 кг CaCl2·H2O. Выделяют 0,80 кг арабиногалактана, потери 0,20 кг, водно-спиртовой раствор хлористого кальция в количестве 20,2 кг, содержащий 10 кг С2Н5ОН, направляют на регенерацию в выпарной аппарат (21). Органическую фазу УЭЭ после сепаратора (18) в количестве 20,23 кг подают в реактор-абсорбер (19), этиловый спирт формулы С2Н5ОН из соответствующего узла подачи (23) вводят в реактор-абсорбер (19) в количестве 12 кг, взятых в соотношении

Процесс проводят при Т=10°С, получают две расслаивающиеся фазы: углеводородно-эфирную УЭФ и спирто-эфирную СЭФ.

Абсорбционную массу полученных растворов сепарируют в сепараторе (24). Углеводородно-эфирную фазу в количестве 18,70 кг подают насосом подачи (25) в колонну баромембранного угольного фильтра с капиллярными отверстиями диаметром не менее 0,005 мкм при Т=40°С (26). Фаза спирто-эфирная (часть) уходит в аппарат КСУ (28) - колонну сорбционную угольную, заполненную активированным углем БАУ-А. Углеводородно-эфирная фаза поступает далее в аппарат ВСС (27) вакуумной сушки смол.

Из 11,7 кг углеводородно-эфирного экстракта после вакуумной сушки ВСС (27) выделяют 0,72 кг смолистых веществ, потери составляют 0,05 кг. Отогнанный "прямогонный бензин" в количестве 9,55 кг рециркулирует в процесс через узел подачи (6), потери составили 0,20 кг. Отогнанный МТБЭ в количестве 9,2 кг рециркулирует в процесс через узел подачи (7). Потери МТБЭ составили 0,25 кг. Спирто-эфирную фазу флавоноидов в количестве 20,46 кг в выпаривателе (29) уменьшают до объема 5 литров в виде спиртового раствора и подвергают фильтрации через угольную колонну (30), далее кристаллизуют в холодильнике-кристаллизаторе №1 (31) при Т=0°С, получают сырец биофлавоноидов "Флукол" с содержанием основного вещества ~98 мас.% в количестве 0,22 кг. Потери биофлавоноидов составляют 0,02 кг. Далее сырец сухого экстракта биофлавоноидов в количестве 0,22 кг растворяют в 10 литрах 96% этилового спирта (ос.ч.), раствор пропускают через колонну ЭП (32) и разбавляют водой. Из водно-спиртового раствора реэкстракта после разбавления водой до 100 литров кристаллизуют в холодильнике-кристаллизаторе (33) биофлавоноиды "Флукола" при Т~-10°С, состоящие "из кристаллогидратов: дигидрокверцетина, дигидрокемпферола, нарингенина в количестве 0,18 кг с содержанием основного вещества 99,0-99,5 мас.%. Маточные растворы после кристаллизации полифенолов "Флукол" поступают на предыдущие стадии в аппараты (19), (24), (29), (31).

Изобретение относится к области комплексной переработки древесины лиственницы с выделением нативных биофлавоноидов: дигидрокверцетина, дигидрокемпферала, нарингенина, древесных смол, масел, олигосахаридов, нерастворимого биополимера древесины. Комплексная переработка древесины и хвои лиственницы включает экстракцию из деструктированной древесины природных веществ органическим растворителем, содержащим воду, в условиях нахождения компонентов экстракционной массы в псевдоожиженном состоянии, разделение экстракционной массы на экстракт и твердую фазу, представляющую собой углеродсодержащий полимер древесины, абсорбцию органической фазы экстракта растворителем, выделение из полученных органической и водной фаз целевых продуктов, причем все стадии процесса переработки древесины ведут в бескислородной атмосфере. Экстракцию проводят при температуре от 0 до 40°С при использовании в качестве органического растворителя, содержащего воду, эмульсии неполярного углеводорода алифатического ряда, имеющего температуру кипения не более 90°С, и метил-трет-бутилового эфира в деионизированной воде при их массовом соотношении соответственно (0,5-1):(0,6-4,0):(4,0-10,0), причем массовое соотношение деструктированной древесины и неполярного углеводорода, входящего в состав эмульсии, составляет от 1,0:0,5 до 1,0:1,0, после разделения полученной экстракционной массы твердую фазу промывают указанной эмульсией и деионизированной водой в условиях псевдоожижения и направляют на выделение, водно-углеводородно-эфирный экстракт разделяют на расслаиваемые: углеводородно-эфирную фазу масел, смол и биофлавоноидов и водную фазу олигосахаридов, а абсорбцию органической углеводородно-эфирной фазы экстракта осуществляют этиловым спиртом с образованием несмешивающихся фаз и последующим выделением из углеводородно-эфирной фазы нативных масел и смол, из спирто-эфирной фазы - нативных биофлавоноидов, из водной фазы олигосахаридов - арабиногалактана. Способ позволяют упростить и автоматизировать производственный процесс. 3 с. и 1 з.п. ф-лы, 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И СПОСОБ ВЫДЕЛЕНИЯ НАТИВНЫХ БИОФЛАВОНОИДОВ, ПОЛУЧЕННЫХ В ПРОЦЕССЕ ПЕРЕРАБОТКИ | 2000 |

|

RU2165416C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРАБИНОГАЛАКТАНА | 1994 |

|

RU2040268C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

| US 5756098 A, 26.05.1998. | |||

Авторы

Даты

2004-05-20—Публикация

2003-04-18—Подача