Устройство забойного двигателя для направленного бурения скважин относится к буровой технике и может быть использовано при бурении наклонно-направленных и горизонтальных скважин, в том числе в составе винтовых забойных двигателей как их составная часть.

Известен переводник для направленного бурения, содержащий кривой корпус с торцовыми зубьями на одном конце, кривой стержень и установленные на нем на скользящей шпонке - зубчатая полумуфта и на резьбе - гайка (см., например, патент США 4745982 от 24.05.88, М. Кл.4 Е 21 В 7/08, НКИ 175-74).

Недостатком известного переводника для направленного бурения является то, что каждое изменение угла отклонения осуществляется ступенчато, кратно шагу зубьев зубчатой полумуфты. Это не позволяет устанавливать расчетный угол отклонения на известном переводнике для направленного бурения и вводит некоторую погрешность в величину угла необходимого отклонения.

Другим недостатком известного переводника для направленного бурения является то, что корпус на кривом стержне установлен на цилиндрической поверхности и сопрягается с ним с радиальным зазором. Торцовые зубья корпуса сопрягаются с зубьями зубчатой полумуфты с окружными зазорами. Это создает предпосылки к расшатыванию известного переводника для направленного бурения, ослаблению крепления и нарушению жесткости переводника и в конечном счете - к самопроизвольному изменению величины угла отклонения.

Все это приводит к неуправляемому изменению заданного направления бурения скважины и к необходимости выполнения дополнительных каротажных и буровых работ.

Также существенным недостатком известного переводника для направленного бурения является сложность и высокая стоимость изготовления и сборки торцового зубчатого зацепления для обеспечения точного сопряжения зубьев в каждом из возможных положений при фиксации установленного угла искривления переводника с минимальными зазорами в зубчатом зацеплении. Это в значительной степени влияет на жесткость переводника, существенно сказывается на точности проводки скважин.

Таким образом, известный переводник для направленного бурения имеет возможность изменять величину угла отклонения, изменять направление бурения скважин непосредственно на буровой, но характеризуется недостаточной точностью проводки наклонно-направленных скважин.

Эти и другие недостатки известного переводника для направленного бурения не позволяют достичь необходимой точности проводки наклонно-направленных и горизонтальных скважин и не дают возможности выполнять требуемое расчетное искривление скважин при выполнении буровых работ.

Известен регулируемый кривой переводник, содержащий цилиндрический сердечник и установленные на нем на скользящих шпонках муфту со скошенным торцом, зажимную гайку и кривой переводник с коническим отверстием внутри, со скошенным торцом, взаимодействующим со скошенным торцом муфты, с лунками на торце и с шариком для фиксации положения угла отклонения (см., например, патент США 5029654 от 09.07.91, М. Кл.5 Е 21 B 7/08).

Известный регулируемый кривой переводник частично свободен от недостатков, присущих ранее указанному переводнику для направленного бурения. В нем нет дорогостоящего и сложного в изготовлении торцового зубчатого сопряжения, а используется шарик для фиксации положений установленного угла отклонения.

Недостатком известного регулируемого кривого переводника является то, что изменение величины угла отклонения осуществляется ступенчато в зависимости от количества промежуточных положений, определяемых отверстиями под шарик в торце кривого переводника. Это ограничивает возможности установки расчетного угла отклонения в известном регулируемом кривом переводнике, вводит некоторую погрешность в установку величины угла и снижает возможности проводки скважин в заданном направлении.

Также недостатком известного регулируемого кривого переводника является то, что в результате сопряжения цилиндрического сердечника с кривым переводником, имеющим коническое отверстие, снижается его жесткость и появляется возможность самопроизвольного изменения величины угла отклонения под воздействием забойной нагрузки, вибраций и колебаний. Кроме того, недостатком известного регулируемого кривого переводника является то, что многошпоночные сопряжения на скользящих шпонках требуют высокой точности изготовления. Это требует дополнительных затрат времени труда и средств.

В условиях высокоабразивной среды, ударов, вибраций и колебаний, связанных с условиями бурения скважин, вероятность попадания мелких абразивных частиц в подвижные сопряжения очень велика. Это приводит к заеданию в шпоночных сопряжениях и к затруднению установки необходимого угла отклонения.

Таким образом, перечисленные недостатки известного регулируемого кривого переводника не обеспечивают необходимую точность проводки скважин и не позволяют широко использовать его в наклонно-направленном бурении скважин.

Наиболее близким к предлагаемому устройству забойного двигателя для направленного бурения скважин является устройство для направленного бурения, содержащее кривой ниппель и установленные на нем на скользящих шпонках распорную втулку со скошенным под углом упорным торцом и верхний кривой переводник, взаимодействующий с кривым ниппелем коническим (малоконусным) резьбовым соединением, номинальная величина осевого натяга в котором больше половины шага резьбы, причем угол искривления кривого ниппеля и угол скоса упорного торца распорной втулки равны между собой (см., например, патент Российской Федерации 2115792 от 27.08.96, М. Кл.6 Е 21 В 7/08, опубл. 20.07.98, Бюл. 20). (Вышеуказанное техническое решение принято за прототип).

В известном устройстве для направленного бурения в связи с натягом в резьбовом соединении кривого ниппеля и верхнего кривого переводника исключены зазоры. Поэтому в рабочем положении он более жесткий и не изменяет установленного угла искривления при достаточном закреплении и фиксации установленного угла.

В известном устройстве для направленного бурения достигнута возможность бесступенчатого регулирования угла отклонения. Это обеспечивает точность проводки скважин в расчетном направлении.

Недостатком известного устройства для направленного бурения является высокая трудоемкость и значительная стоимость выполнения с необходимой точностью ориентированных на плоскость изгиба шпоночных пазов в кривом ниппеле и ориентированных на плоскость скоса упорного торца шпоночных пазов в распорной втулке, а также выполнения и выдерживания равенства углов скоса упорного торца распорной втулки и угла изгиба кривого ниппеля.

В результате неточности изготовления затрудняется сборка устройства и возникает необходимость в дорогих подгоночных работах, а при неравенстве выполненных углов возникает опасность нарушения герметичности и попадания промывочной жидкости, содержащей мелкие абразивные частицы, в шпоночные сопряжения с отрицательными последствиями: заедание распорной втулки и затруднение ее перемещения при регулировке угла отклонения, повышенный гидроабразивный износ деталей шпоночного соединения, появление излишних увеличенных зазоров и т.п.

Другим недостатком известного устройства для направленного бурения является то, что при установке угла отклонения на буровой не исключается возможность чрезмерной затяжки конической (малоконусной) резьбы, иногда вызывающей запредельное повышение напряжений в одной из деталей, и разрыва упорного торца, или верхнего кривого переводника, или нижнего переводника. Это может привести к необходимости досрочной отправки в ремонт известного устройства для направленного бурения и к неминуемой замене разрушившейся детали.

Также недостатком известного устройства для направленного бурения является то, что при случайном недостаточном закреплении установленного положения верхнего кривого переводника и слабой затяжке конических (малоконусных) резьб, фиксирующих установленный расчетный угол отклонения, появляется возможность (при бурении) самопроизвольного изменения величины установленного угла и изменения заданного направления бурения. Это приводит к неуправляемому изменению траектории скважины и к необходимости проведения дополнительных буровых и каротажных работ.

Эти и другие недостатки известного устройства для направленного бурения не позволяют в полной мере обеспечивать длительную безаварийную работу, не дают возможности повышать надежность, долговечность, экономическую эффективность его, а также обеспечивать необходимую точность проводки наклонно-направленных и горизонтальных скважин.

Задачами предлагаемого изобретения являются устранение имеющихся недостатков известного устройства для направленного бурения и снижение вероятности запредельного повышения контактных напряжений в коническом (малоконусном) резьбовом соединении, исключение возможности преждевременного разрушения деталей, сохранение возможности установки расчетного угла отклонения и обеспечение его надежной фиксации для повышения точности проводки наклонно-направленных и горизонтальных скважин, сохранение на более длительный период в работоспособном состоянии и повышение надежности, долговечности и экономической эффективности устройства забойного двигателя для направленного бурения скважин.

Поставленные задачи решаются за счет того, что предлагаемое устройство забойного двигателя для направленного бурения скважин, содержащее верхний кривой переводник с упорным торцом и кривой ниппель, взаимодействующие коническим (малоконусным) резьбовым соединением, номинальная величина осевого натяга в котором больше половины шага резьбы, согласно изобретению оно содержит упорную гайку, установленную на кривой ниппель на выполненную на нем дополнительную резьбу, для взаимодействия одним торцом с упорным торцом верхнего кривого переводника, а другим торцом с выполненным на кривом ниппеле упорным выступом, причем длина упорной гайки равна расстоянию от упорного торца верхнего кривого переводника, установленного на кривой ниппель с максимальным натягом в коническом (малоконусном) резьбовом соединении, до упорного выступа;

дополнительная резьба на кривом ниппеле выполнена с шагом нарезки меньше, чем шаг нарезки резьб конического (малоконусного) резьбового соединения верхнего кривого переводника и кривого ниппеля;

дополнительная резьба на кривом ниппеле и коническое (малоконусное) резьбовое соединение верхнего кривого переводника и кривого ниппеля выполнены противоположного направления нарезки.

В результате того что устройство забойного двигателя для направленного бурения скважин содержит упорную гайку, установленную на кривой ниппель на выполненную на нем дополнительную резьбу для взаимодействия одним торцом с упорным торцом верхнего кривого переводника, а другим торцом с выполненным на кривом ниппеле упорным выступом, причем длина упорной гайки равна расстоянию от упорного торца верхнего кривого переводника, установленного на кривой ниппель с максимальным натягом в коническом (малоконусном) резьбовом соединении, до упорного выступа, достигается возможность снижения контактных напряжений в коническом (малоконусном) резьбовом соединении и полностью исключается возможность запредельного повышения их величины, в том числе и при максимальном натяге. В связи с этим устраняется возможность чрезмерного расклинивания конической (малоконусной) резьбы, ее заедания и преждевременного разрушения деталей резьбового соединения.

Наибольший натяг в коническом (малоконусном) резьбовом соединении возникает тогда, когда устройство установлено на наибольший угол его искривления и рассчитан на длительную безаварийную работу устройства. Это не дает возможности контактным напряжениям в коническом (малоконусном) резьбовом соединении превысить допустимую величину и создать условия для преждевременного разрушения деталей.

Кроме того, при реализации отличительных признаков в устройстве забойного двигателя для направленного бурения скважин сохраняется возможность бесступенчатого регулирования величины угла отклонения, обеспечивается возможность установки расчетного угла и его надежной фиксации, а при максимальном натяге в коническом (малоконусном) резьбовом соединении за счет одновременного взаимодействия обоих торцов упорной гайки соответственно с упорным торцом верхнего кривого переводника и с упорным выступом кривого ниппеля дополнительно обеспечивается жесткое стопорение верхнего кривого переводника на кривом ниппеле, предопределяющее крайнее положение и конец осевого перемещения верхнего кривого переводника на кривом ниппеле, предел возможного изменения угла искривления и предел возрастания величины контактных напряжений в коническом (малоконусном) резьбовом соединении.

При этом обеспечивается максимальная жесткость устройства забойного двигателя для направленного бурения скважин. Все это позволяет повысить нагрузочную способность, надежность и долговечность устройства забойного двигателя для направленного бурения скважин и приблизить фактическую траекторию ствола направленной скважины к расчетной.

В результате того что дополнительная резьба на кривом ниппеле выполнена с шагом нарезки меньше, чем шаг нарезки резьб конического (малоконусного) резьбового соединения верхнего кривого переводника и кривого ниппеля, достигается фиксирование каждой величины установленного на устройстве забойного двигателя для направленного бурения скважин расчетного угла искривления с автоматическим самоторможением верхнего кривого переводника на кривом ниппеле. Это позволяет повысить точность установки расчетного угла, повысить надежность фиксации положения устройства и в результате снизить вибрации и повысить точность проводки скважин по заданной траектории.

В результате того что в устройстве забойного двигателя для направленного бурения скважин дополнительная резьба, выполненная на кривом ниппеле, и коническое (малоконусное) резьбовое соединение взаимодействующих верхнего кривого переводника и кривого ниппеля выполнены противоположного направления, достигается надежная фиксация каждого положения устанавливаемого расчетного угла отклонения. При незначительном изменении величины установленного угла и малейшем довороте верхнего кривого переводника на конической малоконусной резьбе кривого ниппеля под воздействием внешних сил торцовый натяг в месте взаимодействия верхнего кривого переводника и упорной гайки возрастает двукратно за счет противоположно направленных резьбовых соединений.

Это обеспечивает надежную фиксацию и неизменность величины каждого устанавливаемого расчетного угла и приводит к повышению точности проводки наклонно-направленных и горизонтальных скважин по расчетной траектории. Снижение контактных напряжений в коническом (малоконусном) резьбовом соединении, ограничение их величины пределом, исключающим преждевременное разрушение деталей, в сочетании с надежной фиксацией и неизменностью каждого положения искривленного устройства забойного двигателя для направленного бурения скважин обеспечивает его сохранение на более длительный период в работоспособном состоянии и в конечном счете повышение надежности и экономической эффективности его использования в бурении.

Таким образом, реализация отличительных признаков в совокупности с известными в предлагаемом устройстве забойного двигателя для направленного бурения скважин создает возможность ликвидировать недостатки, присущие известному устройству для направленного бурения, и обеспечить снижение вероятности запредельного повышения контактных напряжений в коническом (малоконусном) резьбовом соединении и исключение возможности преждевременного разрушения деталей, сохранение возможности установки расчетного угла отклонения и обеспечение его надежной фиксации для повышения точности проводки наклонно-неразделенных и горизонтальных скважин, сохранение на более длительный период в работоспособном состоянии и повышение надежности, долговечности и экономической эффективности устройства забойного двигателя для направленного бурения скважин.

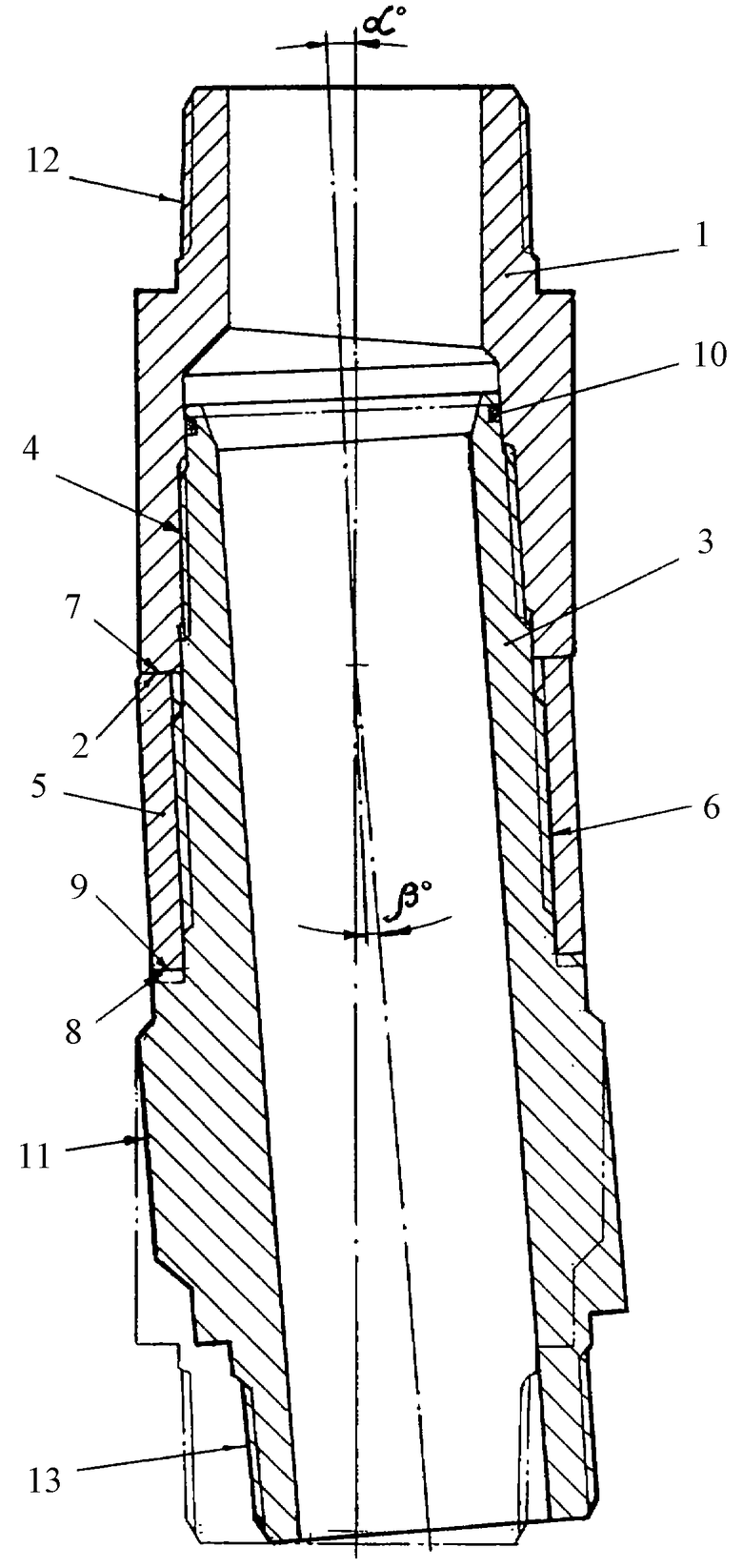

Для пояснения сущности предлагаемого изобретения представлен чертеж.

На чертеже показано устройство забойного двигателя для направленного бурения скважин. Общий вид. Продольный разрез при максимальном натяге в коническом (малоконусном) резьбовом соединении. Тонкими штрихпунктирными линиями показано положение при минимальном угле отклонения (искривление устройства забойного двигателя для направленного бурения скважин равно нулю).

Устройство забойного двигателя для направленного бурения скважин (далее устройство) содержит верхний кривой переводник 1 с упорным торцом 2 и кривой ниппель 3, взаимодействующие между собой коническим (малоконусным) резьбовым соединением 4. Номинальная величина осевого натяга в коническом (малоконусном) резьбовом соединении 4 больше половины шага этой резьбы.

Устройство содержит упорную гайку 5, установленную на кривой ниппель 3 на выполненную на кривом ниппеле 3 дополнительную резьбу 6 для взаимодействия торцом 7 упорной гайки 5 с упорным торцом 2 верхнего кривого переводника 1. При максимальном натяге в коническом (малоконусном) резьбовом соединении 4 устройства упорная гайка 5 дополнительно взаимодействует другим своим торцом 8 с выполненным на кривом ниппеле 3 упорным выступом 9 и препятствует дальнейшему осевому перемещению и повороту верхнего кривого переводника 1 на кривом ниппеле 3.

Длина упорной гайки 5 равна расстоянию от упорного торца 2 верхнего кривого переводника 1, установленного на кривой ниппель 3 с максимальным допустимым натягом в коническом (малоконусном) резьбовом соединении 4, до упорного выступа 9, выполненного на кривом ниппеле 3. В устройстве дополнительная резьба 6 на кривом ниппеле 3 выполнена с шагом нарезки меньше, чем шаг нарезки резьб конического (малоконусного) резьбового соединения 4 верхнего кривого переводника 1 и кривого ниппеля 3.

Кроме того, дополнительная резьба 6 на кривом ниппеле 3 выполнена противоположного направления нарезки, чем резьбы конического (малооконусного) резьбового соединения 4, выполненные с правой нарезкой (преимущественно).

Для повышения плотности соединения верхнего кривого переводника 1 и кривого ниппеля 3 используется уплотнительное кольцо 10.

Поверхность 11 кривого ниппеля 3 упрочняется твердосплавными композициями. Верхний кривой переводник 1 искривлен на угол α°, который чаще всего бывает равный углу β° искривления кривого ниппеля 3, но может быть выполнен и другой величины.

Угол искривления устройства забойного двигателя для направленного бурения скважин регулируется бесступенчато и может быть установлен в пределах α°±β° любой величины.

Обязательным условием сборки устройства забойного двигателя для направленного бурения скважин в рабочее положение является необходимость осуществления осевого натяга в коническом (малоконусном) резьбовом соединении 4 верхнего кривого переводника 1 и взаимодействующего с ним кривого ниппеля 3.

Максимальный осевой натяг в коническом (малоконусном) резьбовом соединении 4 используется преимущественно при максимальном угле α°+β° искривления устройства.

Установка угла α°±β° искривления устройства осуществляется взаимным поворотом верхнего кривого переводника 1 относительно кривого ниппеля 3 на коническом (малоконусном) резьбовом соединении 4 в условиях номинального осевого натяга.

Коническое (малоконусное) резьбовое соединение 4 имеет номинальную величину осевого натяга больше половины шага резьбы. Это необходимо для того, чтобы при регулировании величины угла α°±β° искривления устройства и повороте верхнего кривого переводника 1 относительно кривого ниппеля 3 на 180o коническое (малоконусное) резьбовое соединение находилось в условиях номинального осевого натяга, а при фиксации угла искривления и закрепления резьб устройство получило бы наибольшую жесткость.

Возможны другие конструктивные варианты выполнения устройства забойного двигателя для направленного бурения скважин.

Устройство забойного двигателя для направленного бурения скважин имеет верхнюю резьбу 12, которой оно подсоединяется к рабочим органам забойного двигателя (на чертеже не показаны) и нижнюю резьбу 13, которой оно подсоединяется к шпинделю забойного двигателя (на чертеже не показан). Устройство также может быть использовано для подсоединения к бурильным трубам сверху забойного двигателя. Внутри устройства при работе пропускается промывочная жидкость и может быть установлен карданный или гибкий вал.

Работает устройство забойного двигателя для направленного бурения скважин следующим образом.

Для установки необходимой величины угла искривления устройства упорная гайка 5 освобождается от затяжки и перемещается по дополнительной резьбе 6 вниз до упора в упорный выступ 9 кривого ниппеля 3. Верхний кривой переводник 1 поворачивается в коническом (малоконусном) резьбовом соединении 4 относительно кривого ниппеля 3 в пределах 180o, и по меткам, выполненным на верхнем кривом переводнике 1 и на кривом ниппеле 3, устанавливается расчетная величина угла искривления устройства в пределах α°±β° (метки на чертеже не показаны). Если расчетный угол искривления устройства максимальный, т.е. α°±β°, то верхний кривой переводник 1 перемещается вниз до упора в упорную гайку 5, и затем упорная гайка 5 своим торцом 8 затягивается до предела для неподвижного взаимодействия с упорным выступом 9 кривого ниппеля 3, а верхний кривой переводник 1 своим упорным торцом 2 затягивается до предела для неподвижного взаимодействия с торцом 7 упорной гайки 5.

Устройство забойного двигателя для направленного бурения готово к работе с установленным максимальным углом α°+β° искривления.

Если расчетный угол искривления устройства меньше максимального, то верхний кривой переводник 1 устанавливается по меткам на расчетный угол путем своего поворота относительно кривого ниппеля 3 в пределах 180o, упорная гайка 5 перемещается вверх до упора своим торцом 7 в упорный торец 2 верхнего кривого переводника 1 и затягивается до предела для неподвижного взаимодействия верхнего кривого переводника 1 и упорной гайки 5 по торцам 2 и 7, а упорная гайка 5 и кривой ниппель 3 затягивается на дополнительной резьбе 6.

При работе устройство забойного двигателя для направленного бурения скважин подвергается воздействию крутящего момента, осевой нагрузки, изгибающего момента и гидравлических сил. При передаче крутящего момента с верхнего кривого переводника 1 на кривой ниппель 3 верхний кривой переводник 1 стремится преодолеть натяг в коническом (малоконусном) резьбовом соединении 4, провернуться относительно кривого ниппеля 3 и переместиться по резьбе вниз. Это порождает существенное увеличение силы прижатия взаимодействующих торцов 2 и 7, увеличение осевого натяга в коническом (малоконусном) резьбовом соединении, повышение сил трения во взаимодействующих деталях и в конечном счете существенное повышение сопротивления взаимному провороту верхнего кривого переводника 1 относительно кривого ниппеля 3. Таким образом, осуществляется автоматическое самоторможение и предотвращается возможность самопроизвольного изменения установленного на устройстве угла искривления.

В связи с тем что дополнительная резьба 6 кривого ниппеля 3 выполнена с шагом нарезки меньше, чем шаг нарезки конического (малоконусного) резьбового соединения 4, эффективность автоматического самоторможения существенно возрастает, а в связи с тем что дополнительная резьба 6 кривого ниппеля 3 выполнена противоположного направления нарезки конического (малоконусного) резьбового соединения 4 эффективность автоматического самоторможения возрастает еще больше за счет двукратного самозатягивания двух резьб одновременно.

Осевая нагрузка с верхнего кривого переводника 1 передается посредством конического (малоконусного) резьбового соединения 4 непосредственно на кривой ниппель 3 и опосредованно через свой упорный торец 2 на торец 7 упорной гайки 5, через дополнительную резьбу 6 на кривой ниппель 3 и дополнительно через торец 8 упорной гайки 5 на упорный выступ 9 при максимальном угле α°+β° искривления устройства.

Изгибающий момент, вызванный действием осевой нагрузки на искривленное устройство, воспринимается массой кривого ниппеля 3 и гасится жесткостью собранного воедино и затянутого по резьбам устройства.

Гидравлическая нагрузка на устройство осуществляется путем подачи под избыточным давлением промывочной жидкости во внутреннюю полость, соединяющую рабочие органы забойного двигателя и шпиндель (на чертеже они не показаны).

Уплотнительное кольцо 10 повышает герметичность конического (малоконусного) резьбового соединения 4, создаваемую натягами по торцам и в резьбе.

Для защиты устройства от истирания и интенсивного износа при направленном бурении скважин опорная поверхность 1 кривого ниппеля 3 выполнена выступающей над остальными наружными поверхностями и упрочнена твердосплавными композиционными материалами, сохраняющими в работоспособном состоянии устройство на более длительный срок.

Таким образом, реализация отличительных признаков предлагаемого устройства забойного двигателя в сочетании и в совокупности с известными создает возможность ликвидировать недостатки, присущие известному устройству для направленного бурения и обеспечить достижение положительного технического результата:

- снижение вероятности запредельного повышения контактных напряжений в коническом (малоконусном) резьбовом соединении;

- исключение возможности преждевременного разрушения деталей;

- сохранение возможности установки расчетного угла отклонения и обеспечение его надежной фиксации для повышения точности проводки наклонно-направленных и горизонтальных скважин;

- сохранение на более длительный период в работоспособном состоянии устройства забойного двигателя для направленного бурения скважин.

Все это позволяет повысить надежность и долговечность устройства забойного двигателя для направленного бурения скважин, повысить его эффективность, то есть решить поставленные в изобретении задачи.

Предлагаемое устройство забойного двигателя для направленного бурения скважин перед известным устройством для направленного бурения (перед прототипом) имеет следующие преимущества.

1. Упрощена конструкция и снижены затраты труда, времени и средств за счет ликвидации сложных и дорогостоящих операций по изготовлению и сборке шпоночных сопряжений.

2. Снижены контактные напряжения в коническом (малоконусном) резьбовом соединении до безопасного предела, исключающего возможность преждевременного разрушения деталей.

3. Повышена надежность фиксирования каждого положения искривленного устройства за счет автоматического самоторможения деталей.

4. Обеспечена жесткая фиксация предельного положения устройства, искривленного на максимальный угол.

5. Предотвращается возможность возникновения аварийной ситуации из-за преждевременного разрушения деталей устройства.

6. Повышена жесткость конструкции устройства за счет исключения радиальных зазоров и более надежной фиксации деталей в рабочем положении.

7. Повышается точность проводки скважин при направленном бурении с использованием предлагаемого устройства забойного двигателя для направленного бурения скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 2004 |

|

RU2278940C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 1996 |

|

RU2115792C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 2002 |

|

RU2235180C2 |

| ЯСС | 2007 |

|

RU2344269C1 |

| УСТРОЙСТВО ДЛЯ СЕКЦИОНИРОВАНИЯ СТАТОРОВ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405098C1 |

| ОТКЛОНИТЕЛЬ С РЕГУЛИРУЕМЫМ УГЛОМ ИСКРИВЛЕНИЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1995 |

|

RU2103474C1 |

| РЕГУЛИРУЕМОЕ ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2235181C2 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206695C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081987C1 |

| УПОРНЫЙ ПОДШИПНИК ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2332595C1 |

Изобретение относится к буровой технике и может быть использовано при бурении скважин в составе винтовых забойных двигателей как их составная часть. Сущность изобретения заключается в том, что устройство содержит верхний кривой переводник с упорным торцом и кривой ниппель, взаимодействующие коническим малоконусным резьбовым соединением, номинальная величина осевого натяга в котором больше половины шага этой резьбы, а также содержит упорную гайку, установленную на кривой ниппель на выполненную на нем дополнительную резьбу для взаимодействия торцом упорной гайки с упорным торцом верхнего кривого переводника, а другим своим торцом с выполненным на кривом ниппеле упорным выступом, причем длина упорной гайки равна расстоянию от упорного торца верхнего кривого переводника, установленного на кривой ниппель с максимальным натягом в коническом малоконусном резьбовом соединении, до упорного выступа. Изобретение позволяет обеспечить надежную фиксацию для повышения точности проводки наклонно-направленных и горизонтальных скважин, а также сохранение на более длительный период в работоспособном состоянии и повышение надежности, долговечности и экономической эффективности устройства. 2 з. п.ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 1996 |

|

RU2115792C1 |

| БУРОВОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ УГЛОМ ПЕРЕКОСА | 1994 |

|

RU2081288C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081987C1 |

| ОТКЛОНИТЕЛЬ С РЕГУЛИРУЕМЫМ УГЛОМ ИСКРИВЛЕНИЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1995 |

|

RU2103474C1 |

| US 4745982 A, 24.05.1988 | |||

| US 5168943 A, 08.12.1992. | |||

Авторы

Даты

2003-06-20—Публикация

2001-11-19—Подача