Упорный подшипник винтового забойного двигателя относится к буровой технике, а именно к конструкции осевой опоры шпинделя винтового забойного двигателя, предназначенного для бурения нефтяных и газовых скважин.

Известна многоступенчатая комбинированная осевая опора, содержащая опорные кольца с рабочими поверхностями, установленные поочередно на распорных втулках на валу и в корпусе, и установленные между опорными кольцами шары (см., например, а.с. №258786, F16C 21/00, F16C 27/08, 1969 г., БИ №1 за 1970 г.).

Недостатком известной многоступенчатой комбинированной опоры является то, что она в связи с многоступенчатостью и дополнительным снабжением каждой ступени подшипником скольжения имеет увеличенную длину, отрицательно влияющую на точность проводки наклонно направленных нефтяных и газовых скважин. Кроме того, известная опора требует повышенной точности изготовления деталей.

Другим недостатком известной опоры является то, что в связи с использованием в ней распорных втулок по валу и по корпусу шары вынуждены применять уменьшенных размеров. В результате нагрузочная способность известной опоры значительно снижается. Также недостатком известной опоры является то, что в ней шары взаимодействуют с опорными кольцами по плоским рабочим поверхностям. В результате при работе известной опоры в шарах и в опорных кольцах возникают значительные контактные перенапряжения, приводящие к преждевременному износу и досрочному разрушению взаимодействующих деталей.

Все это, а также неравномерность распределения осевой нагрузки на каждую ступень и в каждой ступени на каждый шар отрицательно сказывается на надежности и долговечности известной опоры и снижает возможность использования известной многоступенчатой комбинированной осевой опоры в винтовых забойных двигателях.

Известен упорный подшипник, содержащий установленные на валу и в корпусе опорные кольца с рабочими поверхностями, выполненными в виде вкладышей, установленных в эластомерный материал (см., например, патент США №4,141,605 от 27.02.1979 г., F16C 23/00, 25/00, 27/06).

В качестве вкладышей в известном подшипнике используются стержни, изготовленные из фторуглеродов или полифениленовой сульфидной смолы, или «Ритона». В известном подшипнике вкладыши, установленные в эластомерный материал (резину), имеют возможность самоустанавливаться в зависимости от действующей осевой нагрузки и допускают частичные перекосы вала в корпусе без разрушения. Известный подшипник имеет незначительную высоту.

Недостатком известного подшипника является то, что его нагрузочная способность ограничена прочностью вкладышей (Ритона) и прочностью эластомера, недостаточно велика и в условиях бурения нефтяных и газовых скважин неприемлема, т.к. при передаче ударной забойной нагрузки, вибрациях и толчках вкладыши будут выкрашиваться и преждевременно разрушаться, а эластомерный материал не способен сопротивляться таким нагрузкам и досрочно придет в негодность.

Известна осевая многоступенчатая опора, содержащая опорные кольца с рабочими поверхностями, выполненными кривыми, установленные в корпусе и на распорных втулках на валу промежуточные тела, установленные между опорными кольцами (см., например, а.с. №394596 от 22.08.1973 г., БИ №34 21.01.1974 г.).

В известной осевой многоступенчатой опоре промежуточные тела выполнены в виде шаров уменьшенного размера в связи с тем, что они установлены с использованием распорных втулок, ограничивающих возможное пространство между валом и корпусом, где может быть установлена известная опора. Это ограничивает возможную нагрузочную способность опоры.

Другим недостатком известной опоры является то, что одно из опорных колец опирается на эластичные (резиновые) кольца, нагрузочная способность которых ограничена прочностью материала. Для восприятия полной осевой забойной нагрузки потребуется в шпинделе винтового забойного двигателя установить значительное количество ступеней осевой опоры. Это связано с увеличением длины шпинделя и с ограничением применения известной осевой опоры в наклонно направленном бурении нефтяных и газовых скважин винтовыми забойными двигателями.

Таким образом, известная осевая многоступенчатая опора характеризуется повышенной длиной и недостаточной нагрузочной способностью в условиях передачи ударной забойной нагрузки, вибраций и толчков.

Известен упорный подшипник для забойных двигателей, содержащий опорные кольца, установленные поочередно на валу и в корпусе двигателя, с рабочими поверхностями, выполненными в виде набора стержней, оснащенных твердым сплавом (см. патент США №4620601 от 04.11.1986 г., кл. Е21В, 4/02).

Известный упорный подшипник имеет малую высоту и способен воспринимать значительную забойную нагрузку.

Недостатком этого подшипника является то, что ударная забойная нагрузка передается рабочими поверхностями опорных колец жестко, без смягчения. Из-за этого оснащенные твердым сплавом стержни при ударах выкрашиваются, раскалываются и преждевременно приходят в негодность, заклинивая подшипник. Кроме того, в условиях передачи ударных забойных нагрузок и вибраций в результате перекосов опорных колец самопроизвольно исключается из работы часть установленных на опорных кольцах стержней. Из-за этого другая их часть несет повышенную нагрузку, часто превышающую предельно допустимую. Это приводит к возникновению перенапряжений, неминуемому разрушению отдельных стержней и преждевременному выходу из строя упорного подшипника.

Таким образом, известный упорный подшипник характеризуется недостаточной надежностью и долговечностью в условиях передачи ударных забойных нагрузок, вибраций и толчков из-за неравномерного распределения нагрузки на каждый стержень и жесткого соударения взаимодействующих стержней.

Известен упорный подшипник, содержащий опорные кольца с рабочими поверхностями, промежуточные тела, установленные между опорными кольцами (см., например, а.с. №775446, F16C 19/12, опубл. 10.11.80 г., БИ №40).

Известный упорный подшипник имеет незначительную высоту. Недостатком известного упорного подшипника является то, что рабочие поверхности опорных колец выполнены в виде конических поверхностей и при выполнении промежуточных тел в виде роликов или шариков равного диаметра в условиях возможного перекоса валов шпинделя при бурении нефтяных и газовых наклонно направленных скважин применение известного упорного подшипника становится невозможным из-за ускоренного разрушения промежуточных тел. При выполнении промежуточных тел в виде шаров передача ударных забойных нагрузок может осуществляться одним шаром. В связи с этим шар будет нести значительную перегрузку, превышающую предел его прочности, и неминуемо преждевременно разрушаться.

Другим недостатком известного упорного подшипника является то, что его промежуточное кольцо занимает пространство между валом и корпусом, выступает за пределы наружного диаметра опорных колец и ограничивает величину диаметра шаров. Это снижает нагрузочную возможность промежуточных тел из-за недостаточности их размера.

Эти и другие недостатки известного упорного подшипника не позволяют его использовать в шпинделях винтовых забойных двигателей из-за низкой, недостаточной нагрузочной способности в условиях ударных забойных нагрузок, возможных перекосов валов, толчков и вибраций.

Известен упорный самоустанавливающийся шарикоподшипник, содержащий опорные кольца с рабочими поверхностями, выполненными в виде желоба и сферической поверхности, промежуточные тела, выполненные в виде шаров, установленные между опорными кольцами (см., например, а.с. №246976 F16C, 19/12, 33/58 от 20.06.69 г., БИ №21).

В известном упорном самоустанавливающемся шарикоподшипнике увеличена контактная площадь взаимодействия опорных колец и шаров. Это обеспечивает снижение контактных напряжений, достигается возможность частичной компенсации перекосов валов шпинделя, шарикоподшипник имеет незначительную высоту.

Недостатком известного упорного шарикоподшипника является то, что ударные забойные нагрузки передаются жестко, без смягчения, и не исключена возможность раскалывания шаров при ударах.

Другим недостатком известного упорного шарикоподшипника является то, что в нем используются шары недостаточного размера. Это ограничивает нагрузочную способность известного шарикоподшипника.

Также недостатком упорного шарикоподшипника можно считать то, что в нем осевая нагрузка не распределяется равномерно на каждый шар и не исключена возможность передачи полной нагрузки через один или через 2-3 шара. Это значительно ограничивает нагрузочные способности известного упорного шарикоподшипника.

Эти и другие недостатки не позволяют использовать известный упорный шарикоподшипник в винтовых забойных двигателях для работы в условиях ударных забойных нагрузок при вибрациях, толчках и колебаниях.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является упорный подшипник для забойных двигателей, содержащий установленные поочередно на валу и в корпусе двигателя опорные кольца с рабочими поверхностями, промежуточные тела, установленные между опорными кольцами с возможностью радиального смещения, и упругое плавающее кольцо для взаимодействия с промежуточными телами по внутреннему диаметру подшипника (см., например, патент РФ №2011777 от 20.03.90 г., Е21В 4/00, опубл. 30.04.94 г., БИ №8).

Данное изобретение принято за прототип, т.к. в нем устранены некоторые существенные недостатки, присущие известным упорным подшипникам, и исключены условия, вызывающие жесткое соударение опорных колец и промежуточных тел, достигнута возможность равномерного распределения осевой нагрузки на каждое промежуточное тело, не требуется высокой точности изготовления деталей упорного подшипника.

Это создает предпосылки для использования известного упорного подшипника в винтовых забойных двигателях в условиях передачи ударной забойной нагрузки, вибраций и толчков.

Существенным недостатком известного упорного подшипника для забойных двигателей является то, что в нем рабочие поверхности опорных колец выполнены в виде конических поверхностей.

Это снижает возможную площадь взаимодействия каждого промежуточного тела с рабочими поверхностями опорных колец, частично повышает в них контактные напряжения и предопределяет более интенсивный износ взаимодействующих деталей.

Кроме того, конические поверхности опорных колец имеют недостаточную, уменьшенную площадь рабочей поверхности. И это снижает возможную работоспособность и долговечность опорных колец из-за ускоренного выхода из строя рабочих поверхностей.

Другим существенным недостатком известного упорного подшипника является то, что радиус искривления рабочих поверхностей опорных колец слишком велик и не способствует снижению возможных контактных напряжений при передаче ударной забойной нагрузки упорным подшипником.

Это создает условия для возможной перегрузки и перенапряжения в деталях, способствует интенсивному износу, преждевременному и аварийному разрушению деталей упорного подшипника.

Также существенным недостатком известного упорного подшипника является то, что угол взаимодействия рабочих поверхностей и промежуточных тел в процессе изменения величины осевой нагрузки на подшипник остается неизменным. Это определяет одинаковую степень влияния величины осевой нагрузки на величину упругой деформации упругого плавающего кольца как при незначительной, так и при существенной и даже при предельной и запредельной величине осевой нагрузки. Такая степень влияния (силового воздействия) действующей осевой нагрузки на упругую местную деформацию упругого плавающего кольца при наибольших и запредельных нагрузках может привести к искажению формы и преждевременному разрушению упругого плавающего кольца и досрочному выходу из строя известного упорного подшипника.

Эти и другие недостатки известного упорного подшипника для забойных двигателей ограничивают силовые возможности и не позволяют в полной мере обеспечить длительную безаварийную работу винтовых забойных двигателей, не дают возможности повышать технологическую и экономическую эффективность двигателей при бурении наклонно направленных нефтяных и газовых скважин с ударами, вибрациями, колебаниями и толчками.

Задачами предлагаемого изобретения являются устранение имеющихся недостатков известного упорного подшипника для забойных двигателей и снижение контактных напряжений в опорных кольцах и промежуточных телах, предотвращение преждевременного истирания, износа и досрочного разрушения деталей, сохранение на более длительный период в работоспособном состоянии и, в конечном счете, повышение надежности и долговечности упорного подшипника винтового забойного двигателя в условиях передачи ударных забойных нагрузок, вибраций и толчков.

Поставленные задачи решаются за счет того, что в известном упорном подшипнике, содержащем устанавливаемые поочередно на валу и в корпусе двигателя опорные кольца с рабочими поверхностями, промежуточные тела, установленные между опорными кольцами с возможностью радиального смещения, и упругое плавающее кольцо для взаимодействия с промежуточными телами по внутреннему диаметру подшипника, согласно изобретению рабочие поверхности опорных колец выполнены в виде поверхности вращения вокруг центральной оси подшипника образующей, выполненной в виде вогнутой кривой линии, касательные в каждой точке к которой образуют конусы с различной величиной угла при основании конуса и большей величины угла трения промежуточных тел о рабочие поверхности опорных колец, причем величина угла при основании конуса возрастает по мере удаления точки образующей от центральной оси подшипника;

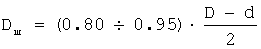

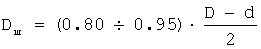

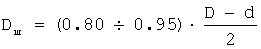

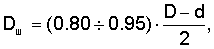

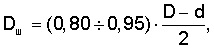

- промежуточные тела выполнены в виде чередующихся между собой шаров и сухарей, установленных на рабочие поверхности опорных колец, причем размер диаметра Dш шаров выполнен в соответствии с соотношением

где D и d - величина соответственно наружного и внутреннего диаметров опорных колец подшипника;

- образующая выполнена переменного радиуса кривизны, причем минимальный радиус кривизны выполнен больше радиуса кривизны шаров и по мере удаления точки образующей от центральной оси подшипника радиус кривизны образующей увеличивается;

- сухари выполнены из антифрикционного материала.

В результате того что в предлагаемом упорном подшипнике винтового забойного двигателя, содержащем устанавливаемые поочередно на валу и в корпусе двигателя опорные кольца с рабочими поверхностями, промежуточные тела, установленные между опорными кольцами с возможностью радиального смещения, и упругое плавающее кольцо для взаимодействия с промежуточными телами по внутреннему диаметру подшипника, рабочие поверхности опорных колец выполнены в виде поверхности вращения вокруг центральной оси подшипника образующей, выполненной в виде вогнутой кривой линии, касательные в каждой точке к которой образуют конусы с различной величиной угла при основании конуса и большей величины угла трения промежуточных тел о рабочие поверхности опорных колец, причем величина угла при основании конуса возрастает по мере удаления точки образующей от центральной оси подшипника, достигается увеличение общей площади рабочей поверхности опорных колец для взаимодействия с промежуточными телами. В связи с этим снижается интенсивность износа опорных колец, которые сохраняются в работоспособном состоянии более длительный период. Кроме того, достигается возможность изменения в процессе работы величины угла взаимодействия шаров и рабочих поверхностей. Это обеспечивает снижение удельной величины упругой деформации упругого плавающего кольца при повышении осевых нагрузок на подшипник и сохранение упругого плавающего кольца в работоспособном состоянии на более длительный период, а также способствует уменьшению контактных напряжений в деталях.

Таким образом созданы необходимые условия для снижения интенсивного износа деталей, уменьшения контактных напряжений и предотвращения преждевременного и аварийного разрушения деталей упорного подшипника в условиях передачи ударных забойных нагрузок, вибраций и толчков.

В результате того что в предлагаемом упорном подшипнике винтового забойного двигателя промежуточные тела выполнены в виде чередующихся между собой шаров и сухарей, установленных на рабочие поверхности опорных колец, причем размер диаметра Dш шаров выполнен в соответствии с соотношением  ;

;

где D и d - величина соответственно наружного и внутреннего диаметров опорных колец подшипника, достигается существенное повышение нагрузочной способности упорного подшипника за счет увеличения размеров шаров до максимально допустимых и повышения минимального предела прочности каждого шара. При этом существенно повышается возможная площадь контакта каждого шара и увеличивается общая площадь рабочей поверхности шаров.

Это обеспечивает повышение нагрузочной способности упорного подшипника и способствует снижению контактных напряжений в деталях и предотвращению интенсивного износа шаров.

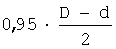

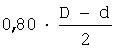

При выполнении шаров более  значительно уменьшается активная площадь рабочей поверхности опорных колец для возможного радиального смещения шаров. Это существенно повышает удельную нагрузку на рабочие поверхности опорных колец и способствует интенсивному износу поверхностного слоя и досрочному разрушению опорных колец.

значительно уменьшается активная площадь рабочей поверхности опорных колец для возможного радиального смещения шаров. Это существенно повышает удельную нагрузку на рабочие поверхности опорных колец и способствует интенсивному износу поверхностного слоя и досрочному разрушению опорных колец.

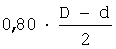

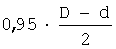

При выполнении шаров диаметром Dш менее  в предлагаемом упорном подшипнике существенно снижается нагрузочная способность из-за недостаточной прочности каждого шара и возможности его разрушения при ударе. Это неприемлемо. В условиях передачи ударной забойной нагрузки, при вибрациях и толчках преждевременное разрушение шаров неминуемо.

в предлагаемом упорном подшипнике существенно снижается нагрузочная способность из-за недостаточной прочности каждого шара и возможности его разрушения при ударе. Это неприемлемо. В условиях передачи ударной забойной нагрузки, при вибрациях и толчках преждевременное разрушение шаров неминуемо.

В результате того что в предлагаемом упорном подшипнике винтового забойного двигателя образующая кривая рабочих поверхностей опорных колец выполнена переменного радиуса кривизны, причем минимальный радиус кривизны выполнен больше радиуса кривизны шаров, и по мере удаления точки образующей от центральной оси подшипника радиус кривизны образующей увеличивается, достигается возможность более энергичного соскальзывания (радиального смещения) шаров на смежную орбиту при изменении осевой нагрузки и существенного снижения контактных напряжений, предотвращения преждевременного истирания, интенсивного износа и аварийного разрушения шаров в условиях передачи ударной забойной нагрузки, вибраций и толчков.

Это обеспечивает сохранение опорных колец и шаров в работоспособном состоянии на более длительный срок.

В результате того что в предлагаемом упорном подшипнике винтового забойного двигателя сухари выполнены из антифрикционного материала, достигается снижение сопротивления вращению опорных колец, исключается возможность скольжения шаров по шарам, предотвращается заклинивание упорного подшипника и частично устраняются образовавшиеся во время работы дефекты на рабочих поверхностях опорных колец.

Это обеспечивает частичное снижение контактных напряжений в деталях при передаче предельных и запредельных ударных нагрузок, частично повышает КПД упорного подшипника и способствует сохранению его в работоспособном состоянии более длительное время.

Таким образом, реализация отличительных признаков в сочетании и в совокупности с известными в предлагаемом упорном подшипнике винтового забойного двигателя создает возможность ликвидировать недостатки, присущие известному упорному подшипнику для забойных двигателей, и обеспечить снижение контактных напряжений в опорных кольцах и в промежуточных телах, предотвращение преждевременного истирания, износа и досрочного разрушения деталей, сохранение на более длительный период в работоспособном состоянии, повысить нагрузочную способность и в конечном счете повысить надежность и долговечность упорного подшипника винтового забойного двигателя в условиях передачи ударных забойных нагрузок, вибраций и толчков.

Для пояснения сущности предлагаемого изобретения представлены чертежи.

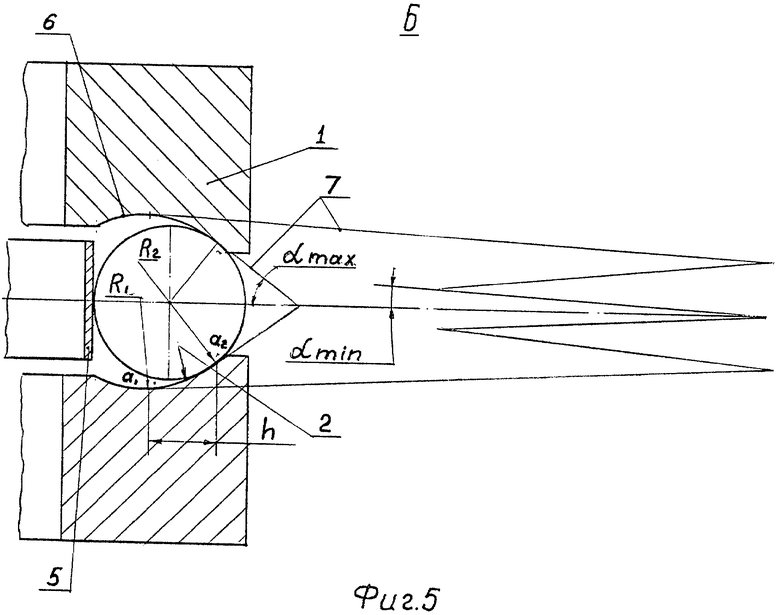

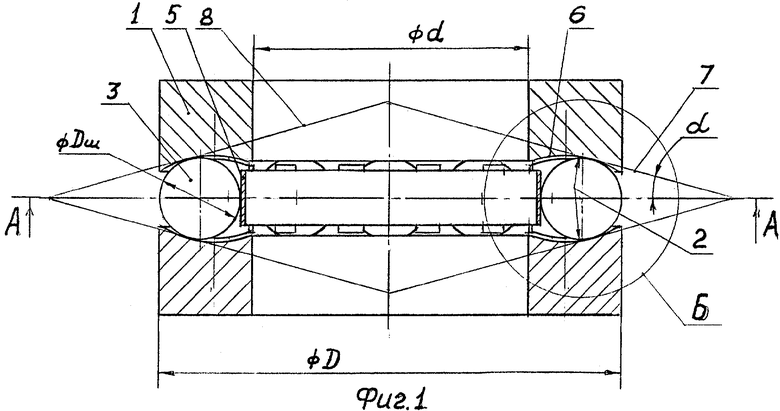

На фиг.1 показан общий вид упорного подшипника винтового забойного двигателя. Продольный разрез.

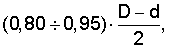

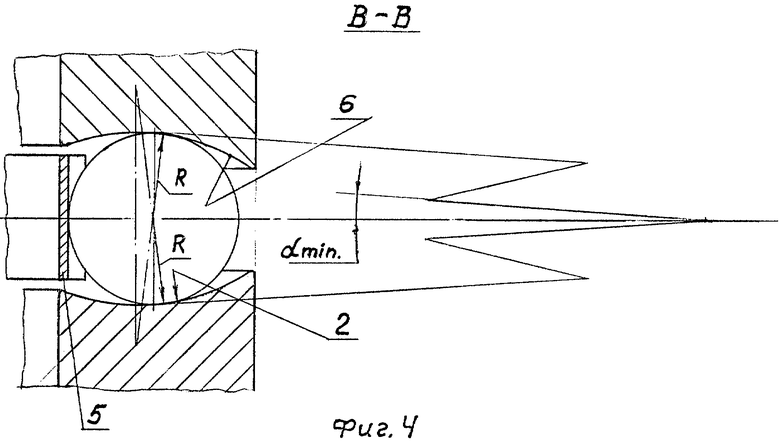

На фиг.2 изображен общий вид упорного подшипника винтового забойного двигателя. Поперечный разрез А-А на фиг.1, его половина при передаче максимального осевого усилия. В разрезе показана возможная упругая деформация упругого плавающего кольца.

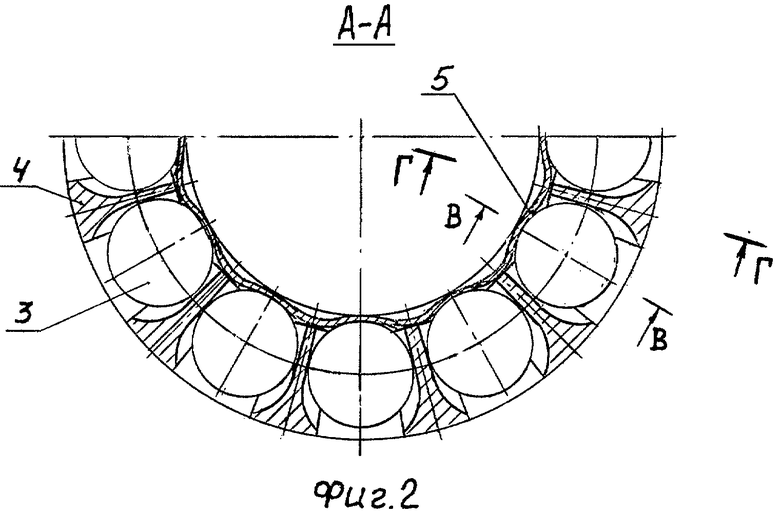

На фиг.3 показан вид Б на фиг.1. На чертеже изображено взаимное расположение деталей упорного подшипника в исходном положении и показаны возможные углы взаимодействия шаров с рабочими поверхностями опорных колец при выполнении образующей вогнутой кривой линии с неизменным радиусом искривления. Увеличено.

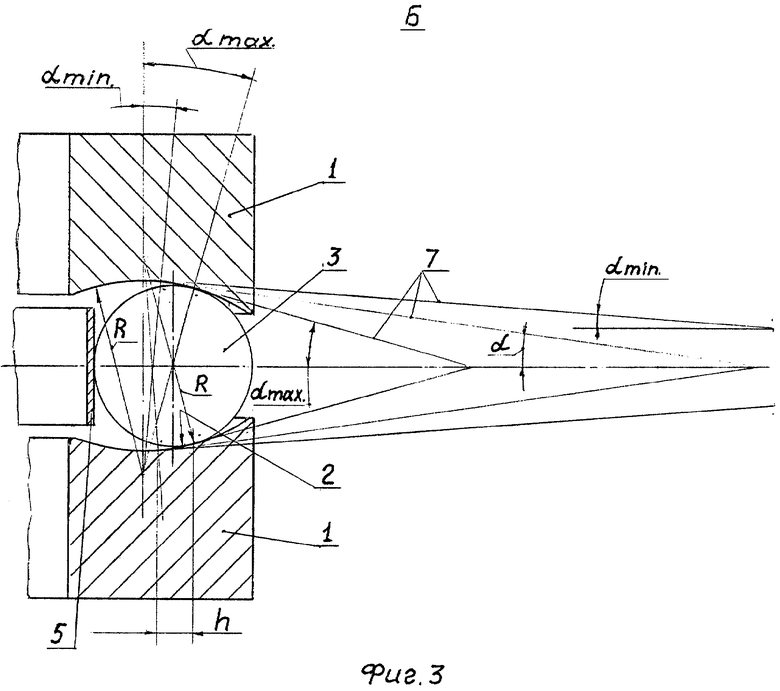

На фиг.4 показан разрез В-В на фиг.2. На чертеже изображено взаимное расположение деталей упорного подшипника при передаче максимального осевого усилия. Увеличено. Повернуто на 30°.

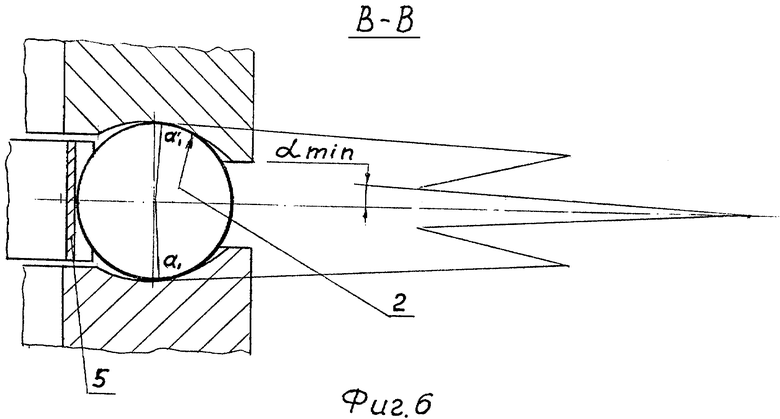

На фиг.5 показан вид Б на фиг.1. Образующая вогнутой кривой линии выполнена с изменяющимся радиусом искривления - по эвольвенте. Увеличено. Показан максимальный и минимальный возможный угол взаимодействия шаров с рабочими поверхностями опорных колец.

На фиг.6 показан разрез В-В на фиг.2. На чертеже изображено положение деталей при выполнении образующей вогнутой кривой линии по эвольвенте и передаче наибольшего осевого усилия. Увеличено. Повернуто на 30°.

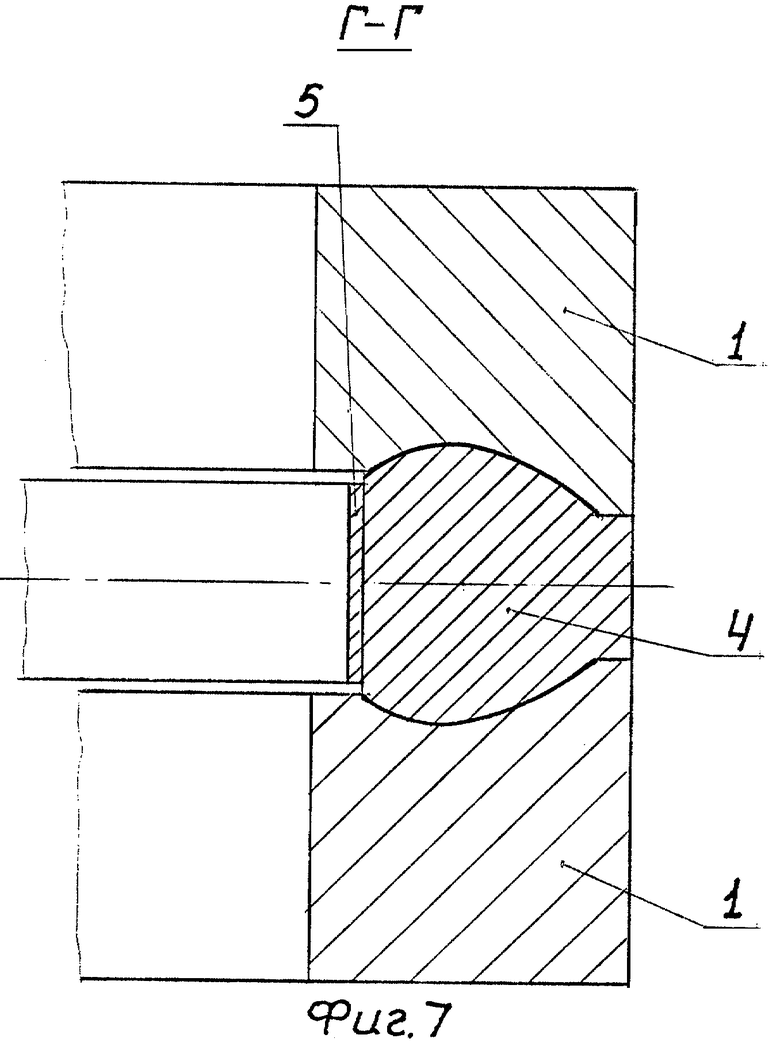

На фиг.7 изображен разрез Г-Г на фиг.2. Показано взаимное положение деталей при передаче упорным подшипником наибольшего осевого усилия. Увеличено. Повернуто на 15°.

Упорный подшипник винтового забойного двигателя содержит устанавливаемые поочередно на валу и в корпусе двигателя опорные кольца 1 с рабочими поверхностями 2, промежуточные тела в виде шаров 3 и сухарей 4, установленные между опорными кольцами 1 с возможностью радиального смещения на смежную орбиту, и упругое плавающее кольцо 5 для взаимодействия с промежуточными телами - шарами 3 и сухарями 4, по внутреннему диаметру подшипника. В упорном подшипнике винтового забойного двигателя рабочие поверхности 2 опорных колец 1 выполнены в виде поверхности вращения вокруг центральной оси подшипника образующей 6, выполненной в виде вогнутой кривой линии, дуги, касательные 7 в каждой точке к которой при вращении вокруг центральной оси подшипника образуют конусы 8 с вершиной на центральной оси, с различной величиной угла «α» при основании конусов 8 и большей величины угла трения промежуточных тел о рабочие поверхности 2 опорных колец 1, причем величина угла «α» при основании конуса 8 возрастает по мере удаления точки образующей от центральной оси подшипника (точки касания касательной 7 к образующей 6, что тоже точки возможного взаимодействия шара 3 с опорным кольцом 1).

В упорном подшипнике винтового забойного двигателя промежуточные тела выполнены в виде чередующихся между собой шаров 3 и сухарей 4, установленных на рабочие поверхности 2 опорных колец 1, причем размер диаметра Dш шаров 3 выполнен в соответствии с соотношением

где D и d - величина соответственно наружного и внутреннего диаметров опорных колец 1 упорного подшипника.

Использование в винтовых забойных двигателях шаров размером диаметра Dш менее  приведет к значительному снижению величины допускаемой прочностью шаров осевой нагрузки на забой. Это существенно уменьшит технологические возможности винтовых забойных двигателей и ограничит их применение в бурении наклонно направленных нефтяных и газовых скважин.

приведет к значительному снижению величины допускаемой прочностью шаров осевой нагрузки на забой. Это существенно уменьшит технологические возможности винтовых забойных двигателей и ограничит их применение в бурении наклонно направленных нефтяных и газовых скважин.

Использование в предлагаемой конструкции упорного подшипника шаров размером диаметра Dш более  практически исключает возможность радиального смещения шаров, необходимого для существенного снижения контактных напряжений при ударах, вибрациях, колебаниях и толчках. Таким образом, выбранный предел размеров диаметров шаров

практически исключает возможность радиального смещения шаров, необходимого для существенного снижения контактных напряжений при ударах, вибрациях, колебаниях и толчках. Таким образом, выбранный предел размеров диаметров шаров  используемых в предлагаемом упорном подшипнике винтового забойного двигателя, оптимальный, наиболее приемлемый и обеспечивает повышение нагрузочной способности упорного подшипника, позволяет снизить контактные напряжения и существенно повысить технологические возможности двигателей в условиях передачи ударной забойной нагрузки, вибраций и толчков.

используемых в предлагаемом упорном подшипнике винтового забойного двигателя, оптимальный, наиболее приемлемый и обеспечивает повышение нагрузочной способности упорного подшипника, позволяет снизить контактные напряжения и существенно повысить технологические возможности двигателей в условиях передачи ударной забойной нагрузки, вибраций и толчков.

В упорном подшипнике винтового забойного двигателя образующая 6 выполнена в виде вогнутой кривой линии, дуги переменного радиуса кривизны, причем минимальный радиус R1 кривизны выполнен больше радиуса  кривизны шаров 3 и по мере удаления от центральной оси подшипника точки α, возможного взаимодействия шара 3 с опорными кольцами 1 по рабочим поверхностям 2, воссозданным образующей 6, радиус кривизны образующей 6 увеличивается до R2.

кривизны шаров 3 и по мере удаления от центральной оси подшипника точки α, возможного взаимодействия шара 3 с опорными кольцами 1 по рабочим поверхностям 2, воссозданным образующей 6, радиус кривизны образующей 6 увеличивается до R2.

В предложенном упорном подшипнике винтового забойного двигателя сухари 4 выполнены из антифрикционного материала, например из бронзы, из маслянита, из закаленной стали с покрытием меди и т.п.

Для более эффективного использования предлагаемого упорного подшипника винтового забойного двигателя в условиях передачи значительных ударных забойных нагрузок, вибрации, толчков и колебаний целесообразно устанавливать более широкий диапазон изменения угла "α" взаимодействия промежуточных тел и рабочих поверхностей 2 опорных колец 1, определяющий активную зону "h" рабочей поверхности 2 опорных колец 1 и повышенную общую площадь рабочей поверхности 2.

В предлагаемом упорном подшипнике образующая 6, выполненная в виде вогнутой кривой линии, может представлять дугу окружности с постоянным радиусом R искривления (см. фиг.3, фиг.4). В этом случае упрощается изготовление опорных колец 1, но упорный подшипник лишается существенного преимущества - возможности частичного снижения контактных напряжений в деталях при повышенных осевых нагрузках. Кроме того, значительно снижается величина активной зоны "h" рабочей поверхности 2 и уменьшается общая площадь рабочей поверхности, воспринимающей силовую нагрузку. Это ограничивает технические возможности упорного подшипника и снижает его долговечность. В предлагаемом упорном подшипнике винтового забойного двигателя рекомендуется минимальный радиус r1 искривления образующей 6 вогнутой кривой линии в зоне "h" активной рабочей поверхности 2 опорных колец 1 принять равным R1=0,6·Dш, а максимальный радиус R2 искривления образующей 6 в зоне "h" принять равным R2=0,75·Dш. Это может быть достигнуто выполнением образующей 6 по эвольвенте, по спирали Архимеда или по другой кривой линии.

Возможны другие варианты конструктивного выполнения упорного подшипника винтового забойного двигателя.

Предлагаемый упорный подшипник устанавливается на вал и помещается в корпус винтового забойного двигателя.

Работает упорный подшипник винтового забойного двигателя следующим образом. Силовая осевая нагрузка с корпуса двигателя передается на верхнее опорное кольцо 1 и через его рабочую поверхность 2 на шары 3. В результате взаимодействия искривленной по радиусу R2 рабочей поверхности 2 опорного кольца 1 и шара 3 возникает радиальная составляющая сила, направленная к центру упорного подшипника, которая при осевом перемещении верхнего опорного кольца 1 под действием силовой осевой нагрузки вниз сначала смещает, а затем упруго деформирует упругое плавающее кольцо 5. При этом каждый шар 3 примерно с равной радиальной силой взаимодействует с упругим плавающим кольцом 5 и с примерно равным осевым усилием передает нагрузку на нижнее опорное кольцо 1 и на вал двигателя. В зависимости от величины силовой осевой нагрузки сверху шары 3 взаимодействуют с рабочими поверхностями 2 опорных колец 1 на определенной орбите.

При изменении величины силовой осевой нагрузки изменяется величина упругой деформации упругого плавающего кольца 5 и каждый шар 3 смещается (соскальзывает) в радиальном направлении на смежную орбиту, это приводит к изменению величины контактных напряжений в шарах 3 и на рабочих поверхностях 2 опорных колец 1.

При вращении опорного кольца 1 относительно другого опорного кольца 1, ударах, толчках и вибрациях чувствительность упорного подшипника к равномерному распределению осевой нагрузки на каждый шар значительно повышается.

В процессе бурения скважин винтовым забойным двигателем осевая ударная забойная нагрузка от долота через вал двигателя жестко передается на установленное на валу нижнее опорное кольцо 1, шары 3 и на невращающееся верхнее опорное кольцо 1, установленное в корпусе двигателя. При ударе или при резком повышении осевой забойной нагрузки нижнее опорное кольцо 1 перемещается вверх, а верхнее опорное кольцо 1 остается неподвижным. Верхнее и нижнее опорные кольца 1 своими рабочими поверхностями 2, взаимодействуя с шарами 3 под углом, превышающим угол трения, заставляют шары 3 резко сместиться (соскользнуть) в радиальном направлении на смежную орбиту в сторону центральной оси подшипника. От этого упругое плавающее кольцо 5 упруго деформируется и в совокупности с силами трения шаров 3 о рабочие поверхности 2 опорных колец 1 гасит энергию удара.

Таким образом каждый удар от забоя смягчается и гасится в предлагаемом упорном подшипнике винтового забойного двигателя.

В результате того что при радиальном смещении шаров 3 вследствие повышения осевой нагрузки шары 3 взаимодействуют с опорными кольцами 1 по рабочим поверхностям 2 с меньшим радиусом искривления образующей 6, степень возрастания контактных напряжений в деталях существенно снижается. Это сохраняет детали в работоспособном состоянии более длительный срок.

Кроме того, при предельных и запредельных ударных забойных нагрузках частичную осевую нагрузку на себя принимают сухари 4, которые при вращении дополнительно сглаживают поверхностный слой рабочих поверхностей 2, устраняя образовавшиеся во время работы дефекты.

При передаче ударной забойной нагрузки через один шар 3 (а это возможно при перекосе вала двигателя, при вибрациях, при толчках и колебаниях и т.п.) радиальное перемещение шара 3, вызванное осевым перемещением опорного кольца 1, приводит к автоматическому изменению упругой деформации всего упругого плавающего кольца 5, радиальному смещению каждого шара 3 и неминуемому перераспределению нагрузки на каждый шар 3 упорного подшипника.

В связи с этим предотвращается перегрузка каждого шара 3 и шары 3 сохраняются в работоспособном состоянии более длительный период.

В связи с тем что рабочие поверхности 2 опорных колец 1 взаимодействуют с шарами 3 при передаче осевой нагрузки под углом "α", превышающим их угол трения и меняющимся по величине в зависимости от величины нагрузки, шары 3 вынуждены обкатываться по различным, постоянно меняющимся орбитам рабочих поверхностей 2. Это обеспечивает более равномерный износ рабочих поверхностей и сохраняет детали на более длительный период в работоспособном состоянии.

В связи с тем что величина угла "α" взаимодействия рабочих поверхностей 2 опорных колец 1 и шаров 3 по мере возрастания осевой нагрузки на упорный подшипник уменьшается, степень влияния величины осевой нагрузки на упругую деформацию упругого плавающего кольца 5 снижается. Это создает более благоприятные условия для работы упругого плавающего кольца 5 и сохраняет его в работоспособном состоянии более длительный период.

В связи с тем что в предлагаемом упорном подшипнике шары 3 выполнены наибольшего возможного размера  общая нагрузочная способность упорного подшипника существенно повышается и каждый шар 3 без разрушения может выдержать полную осевую нагрузку, действующую на упорный подшипник. Это является гарантией высокой надежности предлагаемого упорного подшипника винтового забойного двигателя.

общая нагрузочная способность упорного подшипника существенно повышается и каждый шар 3 без разрушения может выдержать полную осевую нагрузку, действующую на упорный подшипник. Это является гарантией высокой надежности предлагаемого упорного подшипника винтового забойного двигателя.

В связи с тем что в упорном подшипнике образующая 6 рабочих поверхностей 2 опорных колец 1 выполнена переменного, уменьшающегося при восприятии больших нагрузок радиуса искривления, создаются необходимые условия для уменьшения контактных напряжений в деталях. Это способствует предотвращению преждевременного истирания, ускоренного износа и досрочного разрушения деталей.

При передаче осевой нагрузки упорным подшипником опорные кольца 1 взаимодействуют с шарами 3 в точке а2 касания касательной 7 к образующей 6 рабочих поверхностей 2 под углом "α", равным углу при основании конуса 8. Этот угол "α" при работе упорного подшипника постоянно меняется от "α"max так до "α"min и изменяет мнимый конус 8 по форме и по размерам.

При уменьшении величины осевой нагрузки и прекращении ее действия упругое плавающее кольцо 5 под действием своих сил упругости перемещает каждый шар 3 в радиальном направлении в сторону от центральной оси упорного подшипника, раздвигает опорные кольца 1 в осевом направлении и принимает свою первоначальную форму.

При быстром спуске винтового забойного двигателя и ударе долота о забой осевая нагрузка каждым шаром 3 и каждым сухарем 4 с нижнего опорного кольца 1 передается на верхнее опорное кольцо 1. Образовавшаяся от взаимодействия опорных колец 1 с шарами 3 радиальная составляющая сила перемещает шары 3 в сторону центральной оси подшипника. Каждый шар 3 местно деформирует упругое плавающее кольцо 5, доводя его до удара в вал двигателя. Таким образом энергия удара расходуется и гасится на выполнение работы силами трения, на совершение предельной упругой деформации упругого плавающего кольца 5, на совершение ослабленных смягченных ударов о вал и корпус винтового забойного двигателя без разрушения отдельных деталей упорного подшипника.

Упорный подшипник винтового забойного двигателя имеет следующие преимущества:

1. Повышена площадь активной рабочей поверхности опорных колец и промежуточных тел и снижена удельная нагрузка на рабочие поверхности.

2. Достигнута возможность изменения радиуса и угла взаимодействия шаров и рабочих поверхностей опорных колец в процессе работы, являющихся первопричиной возможного снижения контактных напряжений в деталях.

3. Значительно повышена несущая способность упорного подшипника винтового забойного двигателя и исключена возможность заклинивания шаров в условиях передачи ударных забойных нагрузок, вибраций и толчков.

Таким образом, реализация отличительных признаков предлагаемого упорного подшипника винтового забойного двигателя в сочетании и в совокупности с известными создают возможность ликвидировать недостатки, присущие известному упорному подшипнику для забойных двигателей, и обеспечить достижение технического результата:

- предотвращение интенсивного износа, преждевременного и аварийного разрушения деталей подшипника за счет изменения в процессе работы радиуса и угла взаимодействия шаров и рабочих поверхностей опорных колец, замены формы образующей и увеличения общей площади рабочей поверхности опорных колец и уменьшения контактных напряжений в деталях;

- снижение удельной нагрузки на рабочие поверхности и улучшение контакта шаров и опорных колец за счет повышения площади контакта каждого шара, передающего силовую нагрузку;

- снижение контактных напряжений на рабочих поверхностях опорных колец и шаров за счет более энергичного соскальзывания шаров на смежную орбиту при изменении величины осевой нагрузки на упорный подшипник;

- предотвращение растрескивания и устранение дефектов на рабочих поверхностях опорных колец за счет частичного скольжения сухарей по рабочим поверхностям опорных колец при передаче наибольших осевых нагрузок, ударов, вибраций и толчков;

- сохранение на более длительный период в работоспособном состоянии упорного подшипника винтового забойного двигателя за счет более щадящего режима работы деталей.

Все это позволяет повысить надежность, долговечность и экономическую эффективность предлагаемого упорного подшипника винтового забойного двигателя, предназначенного для восприятия осевой ударной забойной нагрузки при бурении нефтяных и газовых скважин, то есть позволяет решить поставленные в изобретении задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206695C1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| УПОРНЫЙ ПОДШИПНИК ДЛЯ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2011777C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2278938C1 |

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

| УСТРОЙСТВО ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 2001 |

|

RU2206696C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2205933C1 |

| УЗЕЛ РЕГУЛИРОВАНИЯ СИЛОВОЙ НАГРУЗКИ НА РАБОЧИЕ ОРГАНЫ | 2009 |

|

RU2492306C2 |

| УСТРОЙСТВО ДЛЯ СЕКЦИОНИРОВАНИЯ СТАТОРОВ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405098C1 |

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 2004 |

|

RU2278940C1 |

Изобретение относится к буровой технике, а именно к конструкции осевой опоры шпинделя винтового забойного двигателя, предназначенного для бурения нефтяных и газовых скважин. Подшипник содержит опорные кольца с рабочими поверхностями, выполненными в виде поверхности вращения образующей - вогнутой кривой линии, касательные в каждой точке к которой образуют конусы с различной величиной угла при основании конуса и большей величины угла трения, причем величина угла при основании конуса возрастает по мере удаления точки касания образующей от центральной оси подшипника. Подшипник содержит промежуточные тела в виде шаров и сухарей, установленные между опорными кольцами с возможностью радиального смещения, и упругое плавающее кольцо для взаимодействия с промежуточными телами по внутреннему диаметру подшипника. Опорные кольца упорного подшипника устанавливаются поочередно на вал и в корпусе двигателя. Это позволяет предотвратить интенсивный износ, преждевременное и аварийное разрушение деталей подшипника, снизить удельную нагрузку и контактные напряжения на опорных поверхностях, сохранить на более длительный период подшипник в работоспособном состоянии, т.е. позволяет повысить надежность и долговечность в условиях передачи ударных забойных нагрузок, вибраций и толчков. 3 з.п. ф-лы, 7 ил.

где D и d - величина соответственно наружного и внутреннего диаметров опорных колец подшипника.

| УПОРНЫЙ ПОДШИПНИК ДЛЯ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2011777C1 |

| ОПОРА ОСЕВАЯ ШПИНДЕЛЯ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ И ТУРБОБУРА | 2004 |

|

RU2250341C1 |

| МНОГОСТУПЕНЧАТАЯ ОСЕВАЯ ОПОРА | 2001 |

|

RU2235225C2 |

| Подшипник качения | 1984 |

|

SU1182209A1 |

| US 4620601 A, 04.11.1986. | |||

Авторы

Даты

2008-08-27—Публикация

2007-04-17—Подача