сд

00

ел го

Изобретение относится к химическому машиностроению, а именно к тарельчатым колонным аппаратам для проведения тепло- массообменных процессов в системах пар (газ) - жидкость, пар (газ) - жидкость - твердое, преимущественно для (выделения) дегазации газообразных и жидких продуктов из частиц (гранул) полимеров и катионитов, взвешенных в суспензионных средах, водяным паром.

Целью изобретения является повышение интенсивности процесса дегазации газообразных и жидких продуктов из частиц (гранул) полимеров и катионитов, взвешенных в суспензионных средах водяным паром.

10

ставки зазоров боковых и центрального участков фигурной планки 1,2-1,5:1, а верхняя кромка боковых участков опущена на 0,1-0,2 высоты сливной планки ниже, чем на центральном участке. Донная часть в шахматных переливах установлена наклонно под углом 7-10°.

Аппарат работает следующим образом.

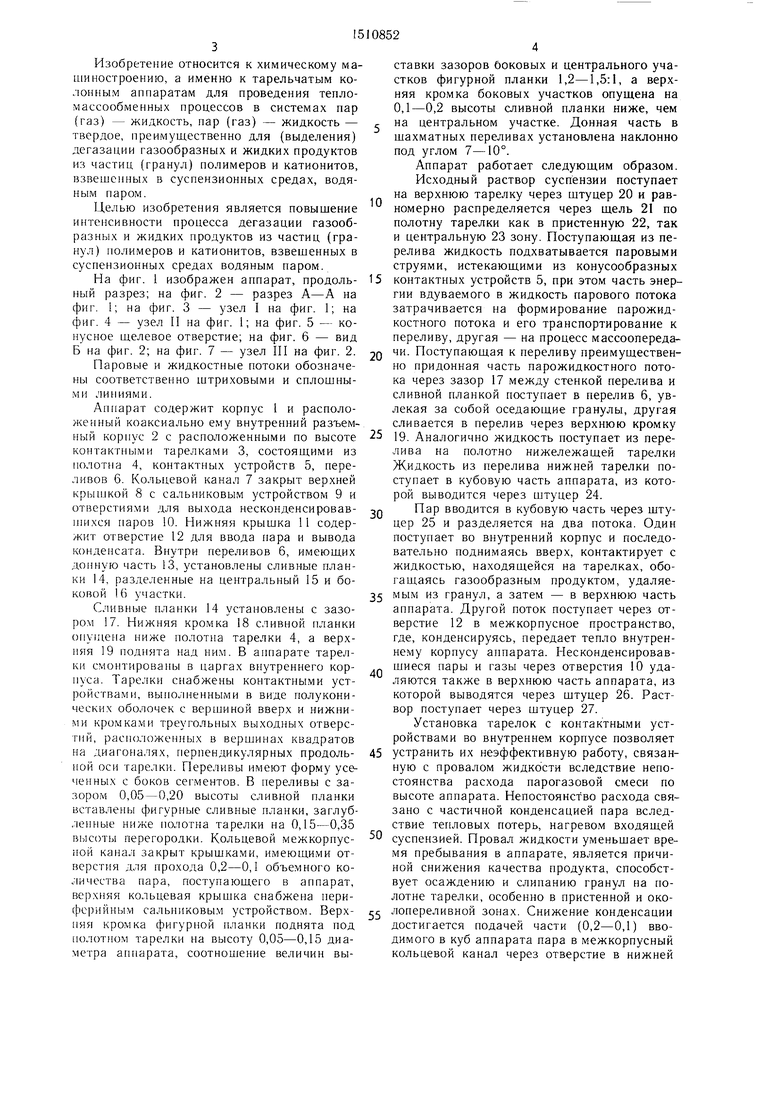

Исходный раствор суспензии поступает на верхнюю тарелку через штуцер 20 и равномерно распределяется через щель 21 по полотну тарелки как в пристенную 22, так и центральную 23 зону. Поступающая из перелива жидкость подхватывается паровыми струями, истекающими из конусообразных

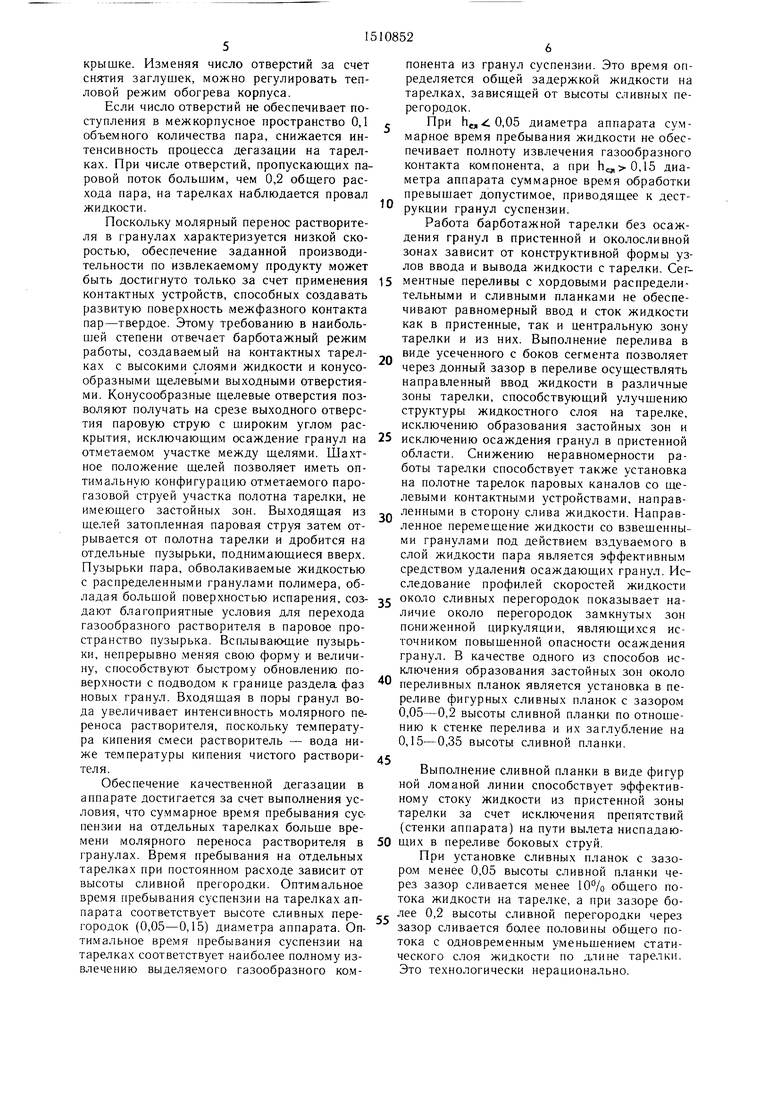

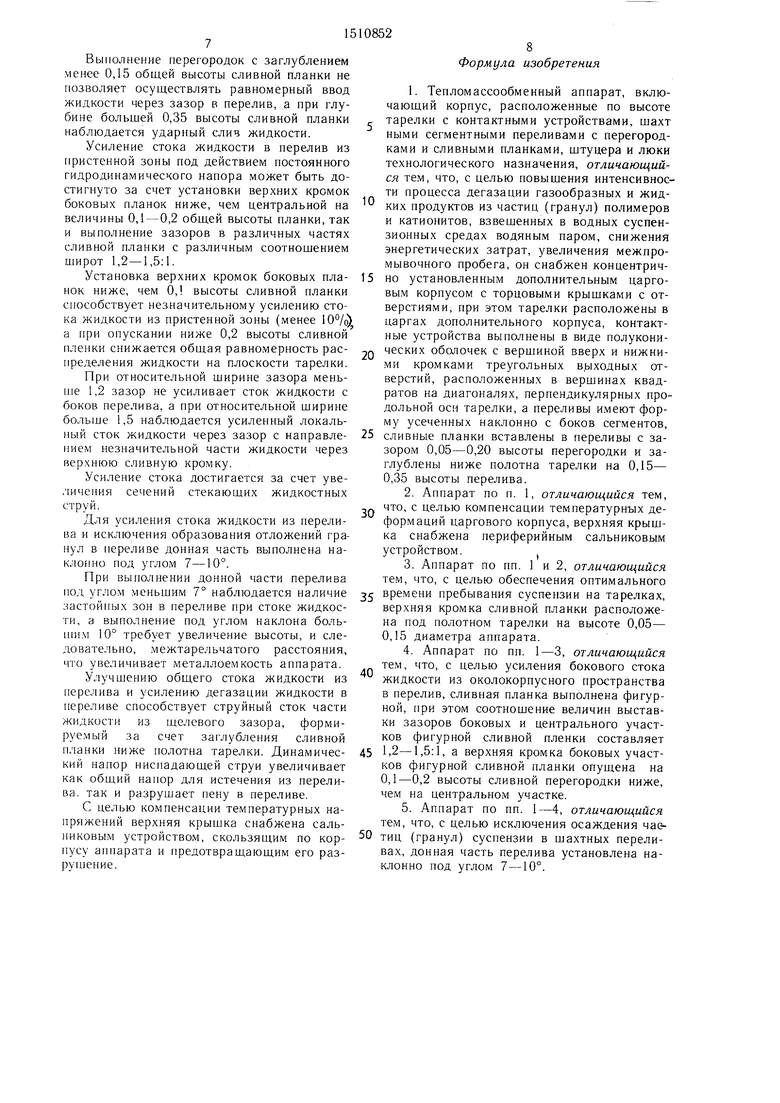

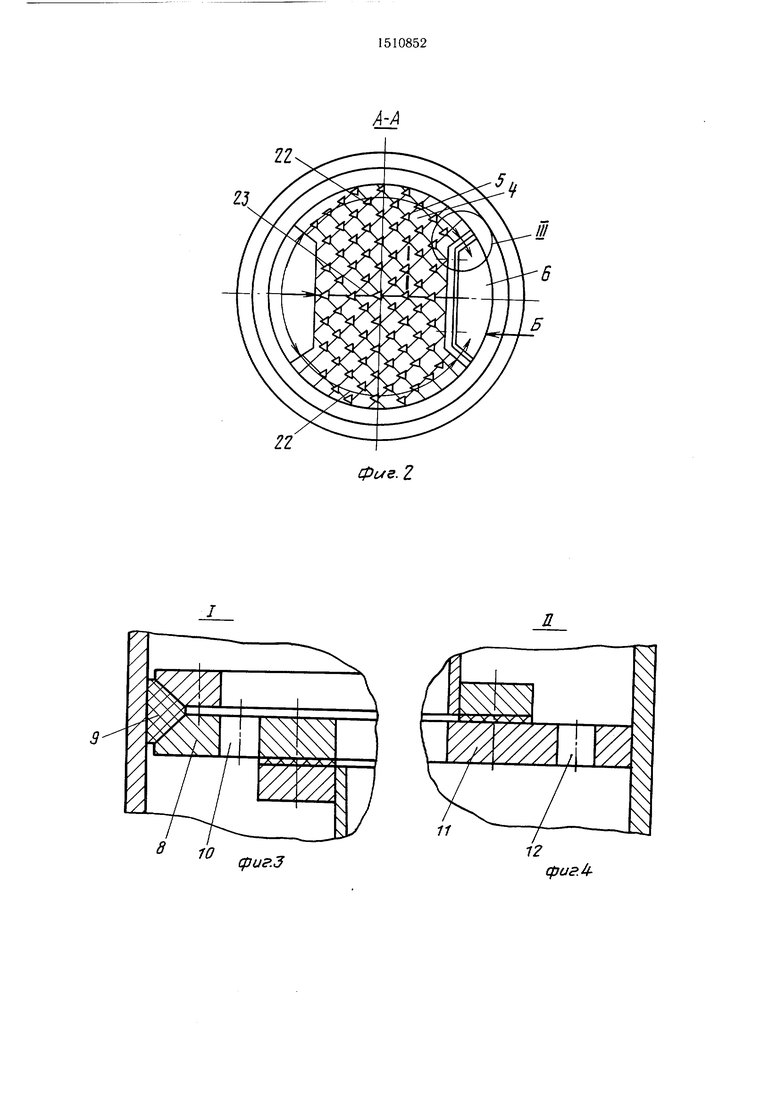

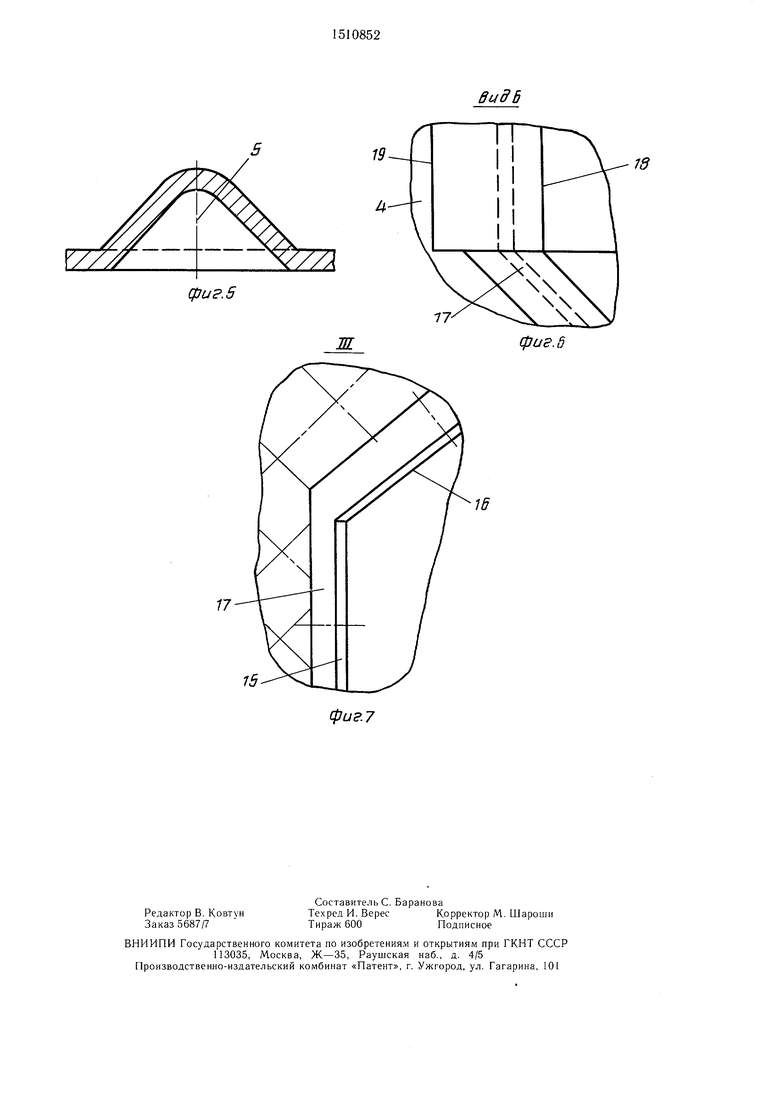

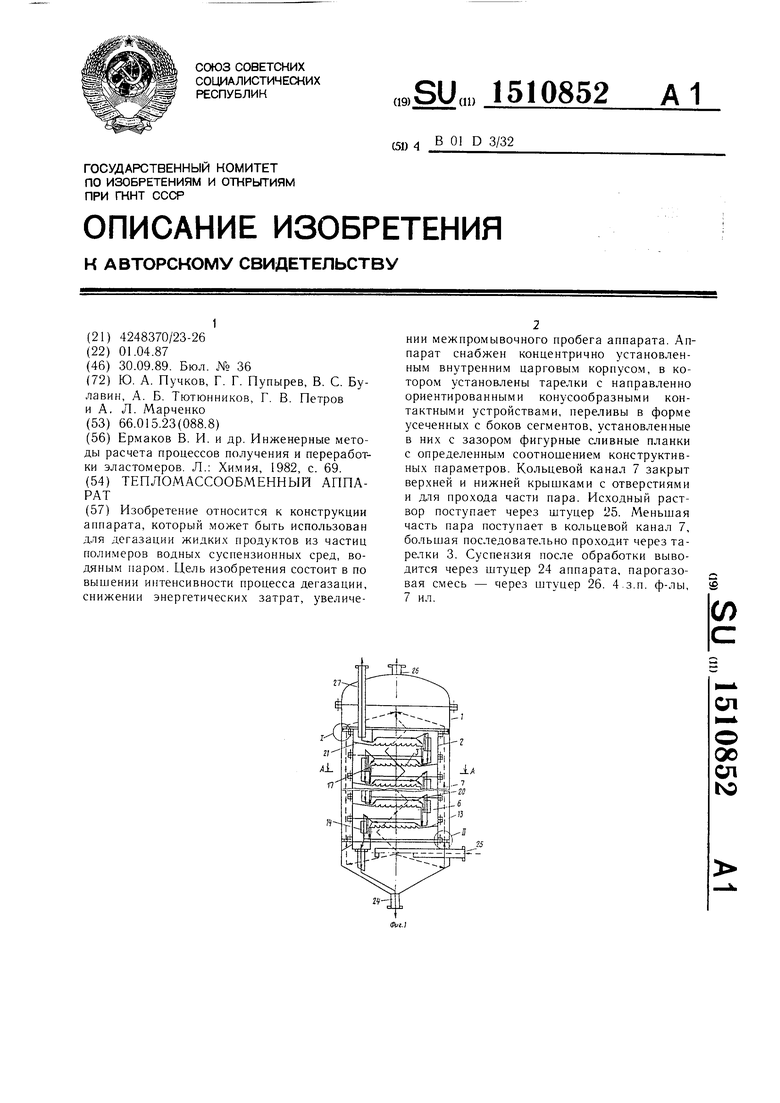

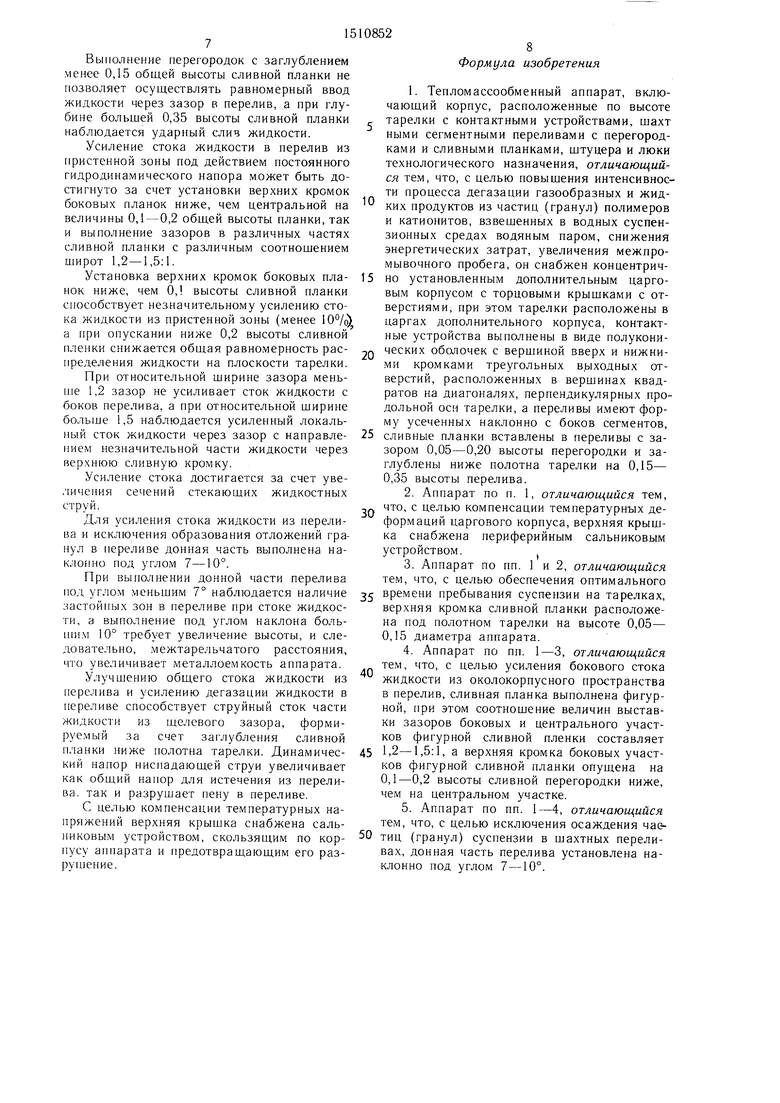

На фиг. 1 изображен аппарат, продоль- 15 контактных устройств 5, при этом часть энерный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 1; на фиг. 5 - конусное шелевое отверстие; на фиг. 6 - вид Б на фиг. 2; на фиг. 7 - узел III на фиг. 2.

Паровые и жидкостные потоки обозначены соответственно штриховыми и сплошными линиями.

Аппарат содержит корпус I и расположенный коаксиально ему внутренний разъемный корпус 2 с расположенными по высоте контактными тарелками 3, состоящими из полотна 4, контактных устройств 5, переливов б. Кольцевой канал 7 закрыт верхней крьипкой 8 с сальниковым устройством 9 и отверстиями для выхода несконденсировавшихся паров 10. Нижняя крышка 11 содержит отверстие 12 для ввода пара и вывода конденсата. Внутри переливов 6, имеющих донную часть 13, установлены сливные планки 14, разделенные на центральный 15 и боковой И) участки.

Сливные планки 14 установлены с зазором 17. Нижняя кромка 18 сливной планки опущена ниже полотна тарелки 4, а верхняя 19 поднята над ним. В аппарате тарелки смонтирОЕзаны в царгах внутреннего корпуса. Тарелки снабжены контактными устройствами, выполненными в виде полуконических оболочек с вершиной вверх и нижними кромками треугольных выходных отверстий, рас11 г1оженных в вершинах квадратов на диагоналях, перпендикулярных продольной оси тарелки. Переливы имеют форму усе ченных с боков сегментов. В переливы с зазором 0,05-0,20 высоты сливной планки вставлены фигурные сливные планки, заглубленные ниже полотна тарелки на 0,15-0,35 высоты перегородки. Кольцевой межкорпусной канал закрыт крышками, имеющими отверстия для прохода 0,2-0,1 объемного количества пара, поступающего в аппарат, верхняя кольцевая крышка снабжена периферийным сальниковы.м устройством. Верхняя кромка фигурной планки поднята под полотном тарелки на высоту 0,05-0,15 диаметра аппарата, соотношение величин вы25

30

гии вдуваемого в жидкость парового потока затрачивается на формирование парожид- костного потока и его транспортирование к переливу, другая - на процесс массоопереда2Q чи. Поступающая к переливу преимуществен- по придонная часть парожидкостного потока через зазор 17 между стенкой перелива и сливной планкой поступает в перелив 6, увлекая за собой оседающие гранулы, другая сливается в перелив через верхнюю кромку 19. Аналогично жидкость поступает из перелива на полотно нижележащей тарелки Жидкость из перелива нижней тарелки поступает в кубовую часть аппарата, из которой выводится через штуцер 24.

Пар вводится в кубовую часть через штуцер 25 и разделяется на два потока. Один поступает во внутренний корпус и последовательно поднимаясь вверх, контактирует с жидкостью, находящейся на тарелках, обогащаясь газообразным продуктом, удаляемым из гранул, а затем - в верхнюю часть аппарата. Другой поток поступает через отверстие 12 в межкорпусное пространство, где, конденсируясь, передает тепло внутреннему корпусу аппарата. Несконденсировавшиеся пары и газы через отверстия 10 удаляются также в верхнюю часть аппарата, из которой выводятся через штуцер 26. Раствор поступает через штуцер 27.

Установка тарелок с контактными устройствами во внутреннем корпусе позволяет

45 устранить их неэффективную работу, связанную с провалом жидкости вследствие непостоянства расхода парогазовой смеси по высоте аппарата. Непостоянство расхода связано с частичной конденсацией пара вследствие тепловых потерь, нагревом входящей

суспензией. Провал жидкости уменьшает время пребывания в аппарате, является причиной снижения качества продукта, способствует осаждению и слипанию гранул на полотне тарелки, особенно в пристенной и лопереливной зонах. Снижение конденсации достигается подачей части (0,2-0,1) вводимого в куб аппарата пара в межкорпусный кольцевой канал через отверстие в нижней

35

40

ставки зазоров боковых и центрального участков фигурной планки 1,2-1,5:1, а верхняя кромка боковых участков опущена на 0,1-0,2 высоты сливной планки ниже, чем на центральном участке. Донная часть в шахматных переливах установлена наклонно под углом 7-10°.

Аппарат работает следующим образом.

Исходный раствор суспензии поступает на верхнюю тарелку через штуцер 20 и равномерно распределяется через щель 21 по полотну тарелки как в пристенную 22, так и центральную 23 зону. Поступающая из перелива жидкость подхватывается паровыми струями, истекающими из конусообразных

5

0

гии вдуваемого в жидкость парового потока затрачивается на формирование парожид- костного потока и его транспортирование к переливу, другая - на процесс массоопередаQ чи. Поступающая к переливу преимуществен- по придонная часть парожидкостного потока через зазор 17 между стенкой перелива и сливной планкой поступает в перелив 6, увлекая за собой оседающие гранулы, другая сливается в перелив через верхнюю кромку 19. Аналогично жидкость поступает из перелива на полотно нижележащей тарелки Жидкость из перелива нижней тарелки поступает в кубовую часть аппарата, из которой выводится через штуцер 24.

Пар вводится в кубовую часть через штуцер 25 и разделяется на два потока. Один поступает во внутренний корпус и последовательно поднимаясь вверх, контактирует с жидкостью, находящейся на тарелках, обогащаясь газообразным продуктом, удаляемым из гранул, а затем - в верхнюю часть аппарата. Другой поток поступает через отверстие 12 в межкорпусное пространство, где, конденсируясь, передает тепло внутреннему корпусу аппарата. Несконденсировавшиеся пары и газы через отверстия 10 удаляются также в верхнюю часть аппарата, из которой выводятся через штуцер 26. Раствор поступает через штуцер 27.

Установка тарелок с контактными устройствами во внутреннем корпусе позволяет

5 устранить их неэффективную работу, связанную с провалом жидкости вследствие непостоянства расхода парогазовой смеси по высоте аппарата. Непостоянство расхода связано с частичной конденсацией пара вследствие тепловых потерь, нагревом входящей

суспензией. Провал жидкости уменьшает время пребывания в аппарате, является причиной снижения качества продукта, способствует осаждению и слипанию гранул на полотне тарелки, особенно в пристенной и око5 лопереливной зонах. Снижение конденсации достигается подачей части (0,2-0,1) вводимого в куб аппарата пара в межкорпусный кольцевой канал через отверстие в нижней

5

0

крышке. Изменяя число отверстий за счет СН51ТИЯ заглушек, можно регулировать тепловой режим обогрева корпуса.

Если число отверстий не обеспечивает поступления в межкорпусное пространство 0,1 объемного количества пара, снижается интенсивность процесса дегазации на тарелках. При числе отверстий, пропускающих паровой поток большим, чем 0,2 обш.его расхода пара, на тарелках наблюдается провал жидкости.

Поскольку молярный перенос растворителя в гранулах характеризуется низкой скоростью, обеспечение заданной производительности по извлекаемому продукту может быть достигнуто только за счет применения контактных устройств, способных создавать развитую поверхность межфазного контакта пар-твердое. Этому требованию в наибольшей степени отвечает барботажный режим работы, создаваемый на контактных тарелках с высокими слоями жидкости и конусообразными щелевыми выходными отверстиями. Конусообразные щелевые отверстия позволяют получать на срезе выходного отверстия паровую струю с широким углом раскрытия, исключающим осаждение гранул на отметаемом участке между щелями. Шахтное положение щелей позволяет иметь оптимальную конфигурацию отметаемого парогазовой струей участка полотна тарелки, не имеющего застойных зон. Выходящая из щелей затопленная паровая струя затем отрывается от полотна тарелки и дробится на отдельные пузырьки, поднимающиеся вверх. Пузырьки пара, обволакиваемые жидкостью с распределенными гранулами полимера, обладая большой поверхностью испарения, создают б.тагоприятные условия для перехода газообразного растворителя в паровое пространство пузырька. Всплываккцие пузырьки, непрерывно меняя свою форму и величину, способствуют быстрому обновлению поверхности с подводом к границе раздела фаз новых гранул. Входящая в поры гранул вода увеличивает интенсивность .молярного переноса растворителя, поскольку те.мперату- ра кипения смеси растворитель - вода ниже температуры кипения чистого растворителя.

Обеспечение качественной дегазации в аппарате достигается за счет выполнения условия, что суммарное время пребывания суспензии на отдельных тарелках больше времени молярного переноса растворителя в гранулах. Время пребывания на отдельных тарелках при постоянном расходе зависит от высоты сливной прегородки. Оптимальное время пребывания суспензии на тарелках аппарата соответствует высоте сливных перегородок (0,05-0,15) диаметра аппарата. Оптимальное время пребывания суспензии на таре.тках соответствует наиболее полному извлечению выделяемого газообразного ком0

5

0

5

5

0

понента из гранул суспензии. Это время определяется общей задержкой жидкости на тарелках, зависящей от высоты сливных перегородок.

При ,05 диаметра аппарата суммарное время пребывания жидкости не обеспечивает полноту извлечения газообразного контакта компонента, а при hcj,0,15 диаметра аппарата суммарное время обработки превышает допустимое, приводящее к деструкции гранул суспензии.

Работа барботажной тарелки без осаждения гранул в пристенной и околосливной зонах зависит от конструктивной формы узлов ввода и вывода жидкости с тарелки. Сегментные переливы с хордовыми распределительными и сливными планками не обеспечивают равномерный ввод и сток жидкости как в пристенные, так и центральную зону тарелки и из них. Выполнение перелива в виде усеченного с боков сегмента позволяет через донный зазор в переливе осуществлять направленный ввод жидкости в различные зоны тарелки, способствующий улучшению структуры жидкостного слоя на тарелке, исключению образования застойных зон и исключению осаждения гранул в пристенной области. Снижению неравномерности работы тарелки способствует также установка на полотне тарелок паровых каналов со щелевыми контактными устройствами, направ- ленными в сторону слива жидкости. Направленное перемещение жидкости со взвешенными гранулами под действием вздуваемого в слой жидкости пара является эффективным средством удалений осаждающих гранул. Исследование профилей скоростей жидкости около сливных перегородок показывает наличие около перегородок замкнутых зон пониженной циркуляции, являющихся источником повыщенной опасности осаждения гранул. В качестве одного из способов исключения образования застойных зон около переливных планок является установка в переливе фигурных сливных планок с зазором 0,05-0,2 высоты сливной планки по отношению к стенке перелива и их заглубление на 0,15-0,35 высоты сливной планки.

Выполнение сливной планки в виде фигур ной ломаной линии способствует эффективному стоку жидкости из пристенной зоны тарелки за счет исключения препятствий (стенки аппарата) на пути вылета ниспадаю0 щих в переливе боковых струй.

При установке сливных планок с зазором менее 0,05 высоты сливной планки через зазор сливается менее общего потока жидкости на тарелке, а при зазоре бо лее 0,2 высоты сливной перегородки через зазор сливается более половины общего потока с одновременным уменьшением статического слоя жидкости по длине тарелки. Это технологически нерационально.

Выполнение нерегородок с заглублением менее 0,15 общей высоты сливной планки не позволяет осуществлять равномерный ввод жидкости через зазор в перелив, а при глубине больщей 0,35 высоты сливной планки наблюдается ударный слив жидкости.

Усиление стока жидкости в перелив из фистенной зоны под действием постоянного гидродинамического напора может быть достигнуто за счет установки верхних кромок боковых планок ниже, чем центральной на величины 0,1-0,2 общей высоты планки, так и выполнение зазоров в различных частях сливной планки с различным соотнощением широт 1,2-1,5:1.

Установка верхних кромок боковых планок ниже, чем О, высоты сливной планки способствует незначительному усилению стока жидкости из пристенной зоны (менее 10%) а при опускании ниже 0,2 высоты сливной пленки снижается общая равномерность распределения жидкости на плоскости тарелки.

При относительной ширине зазора меньше 1,2 зазор не усиливает сток жидкости с боков перелива, а при относительной ширине больше 1,5 наблюдается усиленный локальный сток жидкости через зазор с направлением незначительной части жидкости через верхнюю сливную кромку.

Усиление стока достигается за счет увеличения сечений стекающих жидкостных струй.

Для усиления стока жидкости из перелива и исключения образования отложений гранул в переливе донная часть выполнена наклонно под углом 7-10°.

При выполнении донной части перелива

Формула изобретения

10

15

1.Тепломассообменный аппарат, включающий корпус, расположенные по высоте тарелки с контактными устройствами, шахт ными сегментными переливами с перегородками и сливными планками, щтуцера и люки технологического назначения, отличающийся тем, что, с целью повыщения интенсивности процесса дегазации газообразных и жидких продуктов из частиц (гранул) полимеров и катионитов, взвешенных в водных суспензионных средах водяным паром, снижения энергетических затрат, увеличения межпромывочного пробега, он снабжен концентрич- но установленным дополнительным царго- вым корпусом с торцовыми крышками с отверстиями, при этом тарелки расположены в царгах дополнительного корпуса, контактные устройства выполнены в виде полукони2Q ческих оболочек с вершиной вверх и нижними кромками треугольных вь1ходных отверстий, расположенных в вершинах квадратов на диагоналях, перпендикулярных продольной оси тарелки, а переливы имеют форму усеченных наклонно с боков сегментов,

25 сливные планки вставлены в переливы с зазором 0,05-0,20 высоты перегородки и заглублены ниже полотна тарелки на 0,15- 0,35 высоты перелива.

2.Аппарат по п. 1, отличающийся тем, ,. что, с целью компенсации температурных деформаций царгового корпуса, верхняя крышка снабжена периферийным сальниковым устройством.I

3.Аппарат по пп. 1 и 2, отличающийся тем, что, с целью обеспечения оптимального

40

под углом меньшим 7° наблюдается наличие 5 времени пребывания суспензии на тарелках,

верхняя кромка сливной планки расположена под полотном тарелки на высоте 0,05- 0,15 диаметра аппарата.

4.Аппарат по пп. 1-3, отличающийся тем, что, с целью усиления бокового стока жидкости из околокорпусного пространства в перелив, сливная планка выполнена фигурной, при этом соотношение величин выставки зазоров боковых и центрального участков фигурной сливной пленки составляет 1,2-1,5:1, а верхняя кромка боковых участков фигурной сливной планки опушена на 0,1-0,2 высоты сливной перегородки ниже, чем на центральном участке.

5.Аппарат по пп. 1-4, отличающийся тем, что, с целью исключения осаждения час50 тиц (гранул) суспензии в шахтных переливах, донная часть перелива установлена наклонно под углом 7-10°.

застойных зон в переливе при стоке жидкости, а выполнение под углом наклона большим 10° требует увеличение высоты, и следовательно, межтарельчатого расстояния, что увеличивает металлоемкость аппарата.

Улучшению общего стока жидкости из перелива и усилению дегазации жидкости в переливе способствует струйный сток части жидкости из щелевого зазора, формируемый за счет заглубления сливной планки ниже полотна тарелки. Динамический напор ниспадающей струи увеличивает как общий напор для истечения из перелива, так и разрушает пену в переливе.

С целью компенсации температурных напряжений верхняя крыщка снабжена сальниковым устройством, скользящим по корпусу аппарата и предотвращающим его раз- ру1пение.

45

Формула изобретения

1.Тепломассообменный аппарат, включающий корпус, расположенные по высоте тарелки с контактными устройствами, шахт ными сегментными переливами с перегородками и сливными планками, щтуцера и люки технологического назначения, отличающийся тем, что, с целью повыщения интенсивности процесса дегазации газообразных и жидких продуктов из частиц (гранул) полимеров и катионитов, взвешенных в водных суспензионных средах водяным паром, снижения энергетических затрат, увеличения межпромывочного пробега, он снабжен концентрич- но установленным дополнительным царго- вым корпусом с торцовыми крышками с отверстиями, при этом тарелки расположены в царгах дополнительного корпуса, контактные устройства выполнены в виде полукониQ ческих оболочек с вершиной вверх и нижними кромками треугольных вь1ходных отверстий, расположенных в вершинах квадратов на диагоналях, перпендикулярных продольной оси тарелки, а переливы имеют форму усеченных наклонно с боков сегментов,

5 сливные планки вставлены в переливы с зазором 0,05-0,20 высоты перегородки и заглублены ниже полотна тарелки на 0,15- 0,35 высоты перелива.

2.Аппарат по п. 1, отличающийся тем, . что, с целью компенсации температурных деформаций царгового корпуса, верхняя крышка снабжена периферийным сальниковым устройством.I

3.Аппарат по пп. 1 и 2, отличающийся тем, что, с целью обеспечения оптимального

2J

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1473790A1 |

| Массотеплообменный аппарат | 1987 |

|

SU1450837A1 |

| Массообменная тарелка | 1976 |

|

SU633539A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| Тепломассообменный аппарат | 1986 |

|

SU1360753A1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Массообменная тарелка | 1987 |

|

SU1502039A1 |

| Тепломассообменная тарелка для эпюрационных колонн | 1990 |

|

SU1738835A1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО БАРБОТАЖНОЙ ТАРЕЛКИ МАССООБМЕННОЙ КОЛОННЫ | 2001 |

|

RU2194560C1 |

Изобретение относится к конструкции аппарата, который может быть использован для дегазации жидких продуктов из частиц полимеров водных суспензионных сред, водяным паром. Цель изобретения состоит в повышении интенсивности процесса дегазации, снижении энергетических затрат, увеличении межпромывочного пробега аппарата. Аппарат снабжен концентрично установленным внутренним царговым корпусом, в котором установлены тарелки с направленно ориентированными конусообразными контактными устройствами, переливы в форме усеченных с боков сегментов, установленные в них с зазором фигурные сливные планки с определенным соотношением конструктивных параметров. Кольцевой канал 7 закрыт верхней и нижней крышками с отверстиями и для прохода части пара. Исходный раствор поступает через штуцер 25. Меньшая часть пара поступает в кольцевой канал 7, большая последовательно проходит через тарелки 3. Суспензия после обработки выводится через штуцер 24 аппарата, парогазовая смесь-через штуцер 26. 4 з.п. ф-лы, 7 ил.

I

сриг.З

И

11

сригЛ

фиг. 5

Ж

15

фиг.7

Вадб

77

фиё.5

| Ермаков В | |||

| И | |||

| и др | |||

| Инженерные методы расчета процессов получения и переработки эластомеров | |||

| Л.: Химия, 1982, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1989-09-30—Публикация

1987-04-01—Подача