Изобретение относится к устройствам для отделения из потока газа мелкодисперсных жидких и твердых частиц и может быть применено в химической, нефтехимической, газовой и других отраслях промышленности.

Известны сепараторы аналогичного назначения (патент 1656722, В 01 D 45/12, 1989 г., патент 2136350, В 01 D 45/12, 1998 г.), содержащие цилиндрический корпус со штуцером для входа газа, штуцером для выхода газа и штуцером для выхода отсепарированной жидкости, средство для создания тангенциально направленного потока газа в корпусе в виде изогнутых пластин и дефлектора сепарационный пакет в виде цилиндрической перегородки из продольно изогнутых пластин, установленных внахлестку и с зазором, образующим тангенциальные каналы для входа газа внутрь сепарационного пакета и средство для удаления отсепарированной жидкости из сепарационного пакета, выполненного в виде ряда желобов, установленных вдоль одной из продольно изогнутых (дугообразных) пластин.

Наиболее близким к предлагаемому устройству является сепаратор по патенту 2136350, B 01 D 45/12, принятый в качестве прототипа.

В прототипе конструкция средства для отвода отсепарированной жидкости, выполненного в виде ряда желобов, установленных вдоль одной из продольно изогнутых (дугообразных) пластин сепарационного пакета, обуславливает недостатки прототипа, заключающиеся в следующем.

1. Упомянутые желоба располагаются вдоль кольцевой полости между сепарационным пакетом и корпусом сепаратора (практически поперек вихревого потока газа в этой полости), частично перекрывая упомянутую кольцевую полость сепаратора, что приводит к турбулезации потока газа, ухудшению условий центробежного отделения аэрозольной жидкости из газового потока в этой полости.

Отсюда задача 1 - средство для удаления отсепарированной жидкости не должно служить препятствием, для движения вихревого потока газа в кольцевой полости сепаратора и не должно обуславливать турбулезацию этого потока.

2. Жидкость, отделенная из вихревого газового потока внутри сепарационного пакета, движется в виде пленки по внутренним поверхностям продольно изогнутых пластин по винтовой траектории к выходу из сепарационного пакета. Поскольку не все винтовые траектории этой жидкости пересекают образующую сепарационного пакета, вдоль которой расположены желоба, то часть жидкости не попадает в желоба и выходит за пределы сепарационного пакета по его внутренней поверхности, что обуславливает необходимость применения дополнительной ступени отделения жидкости, состоящей в прототипе из конфузора, центральной трубы, горизонтальной шайбы и усеченного конуса (поз. 9, 10, 11 и 12 описания прототипа), что в итоге усложняет конструкцию сепаратора в целом, а также приводит к необходимости применения гидрозатвора, исключающего попадание не очищенного газа в упомянутую дополнительную ступень.

Отсюда задача 2 - средство для удаления отсепарированной жидкости из сепарационного пакета должно обеспечивать 100%-ный отвод жидкости, находящейся на внутренних поверхностях продольно изогнутых пластин.

3. Примененное в прототипе средство для удаления отсепарированной жидкости, выполненное в виде дугообразных пластин и желобов, укрепленных на одной из них (поз. 16, 17, 22 описания прототипа) занимает до 30% окружности сепарационного пакета. Без них на этом участке окружности сепарационного пакета могли бы быть размещены дополнительные продольно изогнутые пластины, на которых происходит отделение частиц жидкости, что при этом же диаметре сепарационного пакета увеличило бы производительность сепаратора, либо при том же количестве этих пластин диаметр сепарационного пакета и сепаратора в целом (без дугообразных пластин и желобов) могли бы быть меньше.

Отсюда задача 3 - средство для удаления отсепарированной жидкости из внутренней полости сепарационного пакета не должно уменьшать активный периметр сепарационного пакета.

Решение перечисленных задач обеспечивается конструкцией предлагаемого сепаратора за счет того, что средство для удаления отсепарированной жидкости из внутренней полости сепарационного пакета выполнено в виде цилиндрической перегородки из продольно изогнутых пластин, установленных внахлестку и с зазорами, образующими тангенциальные каналы для выхода газа и жидкости, при этом внутренняя полость, образованная упомянутой перегородкой, является продолжением внутренней полости сепарационного пакета, а наружные поверхности этой перегородки и сепарационного пакета образуют с цилиндрическим корпусом общую кольцевую полость.

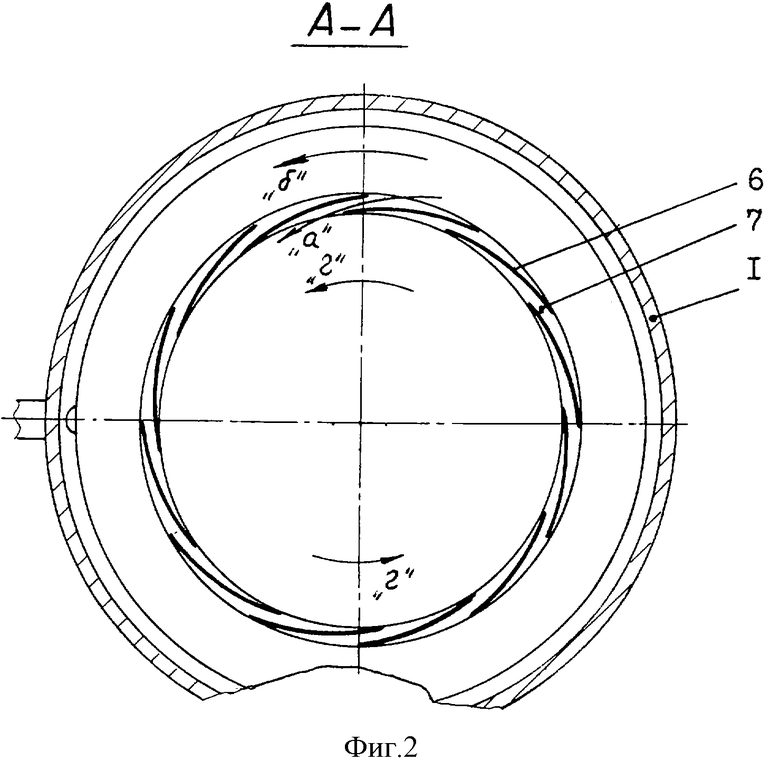

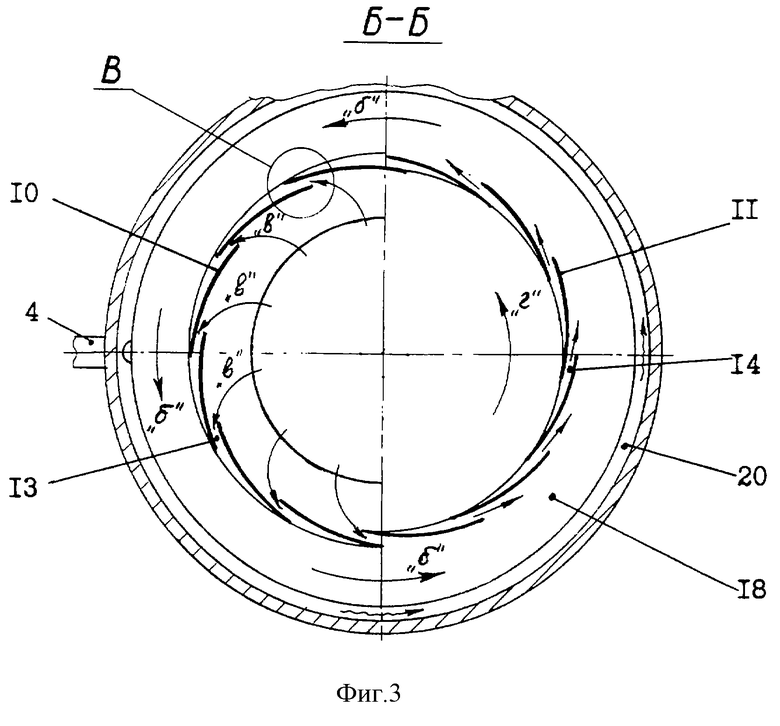

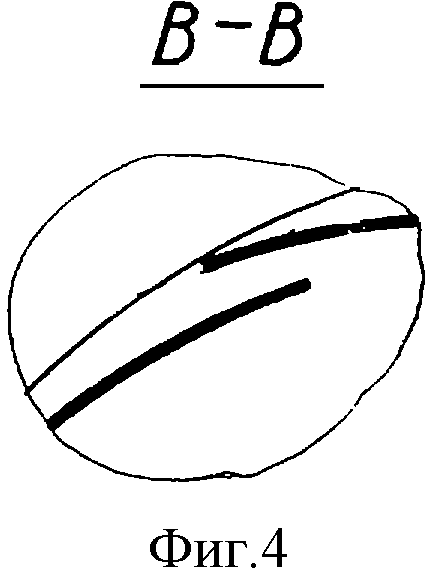

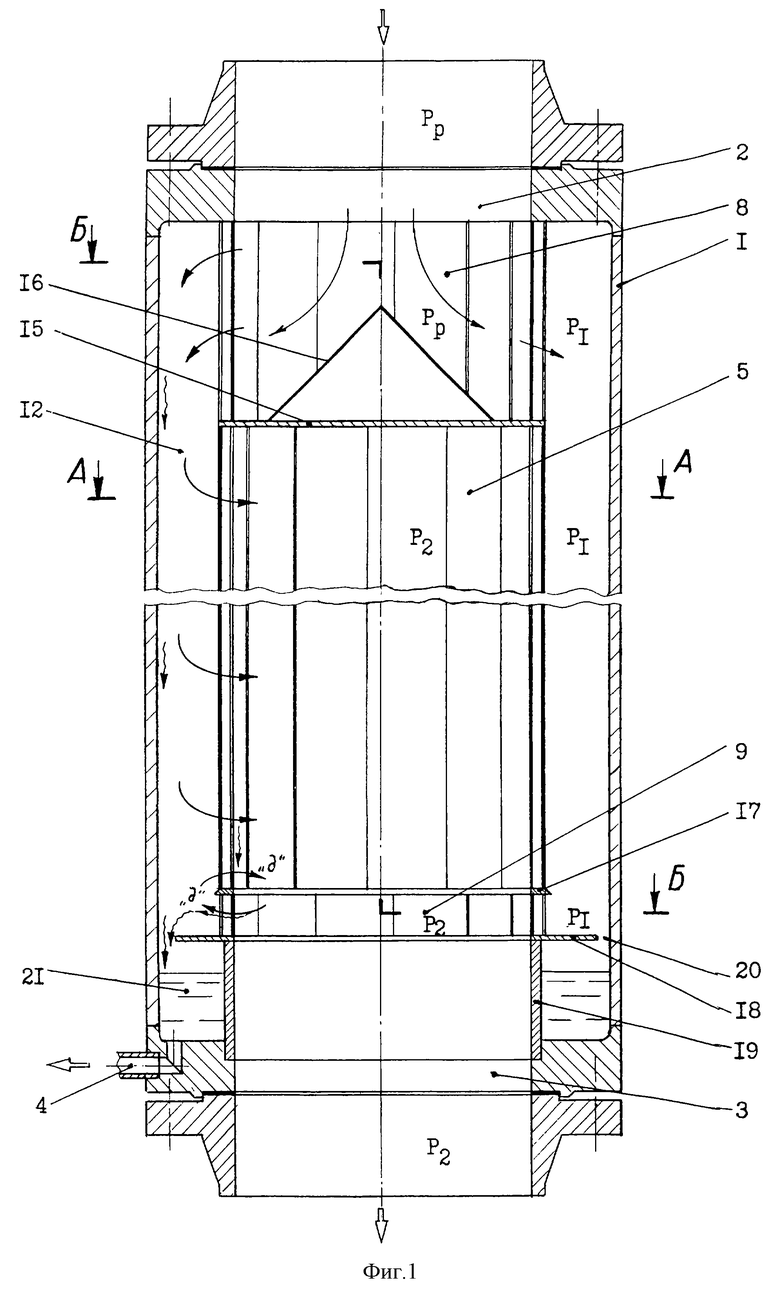

На фиг.1 изображен продольный разрез предлагаемого сепаратора; на фиг.2 - поперечный разрез сепаратора А-А по сепарацинному пакету; на фиг.3 (Б-Б) - совмещенный поперечный разрез сепаратора - слева по верхней секции, обеспечивающей образование тангенциально направленного потока газа, а справа - по нижней секции, служащей средством для удаления отсепарированной жидкости из сепарационного пакета; на фиг.4 - местный вид "В" в увеличенном масштабе на взаимное расположение соседних продольно изогнутых пластин упомянутой верхней секции.

Предлагаемый сепаратор состоит из цилиндрического корпуса 1, штуцера 2 для входа газа, штуцера 3 для выхода газа, штуцера 4 для выхода отсепарированной жидкости и механических примесей. Внутри корпуса 1 коаксиально его обечайке расположен сепарационный пакет 5 в виде цилиндрической перегородки из продольно изогнутых пластин 6, установленных между собой внахлестку и с зазорами 7, которые образуют тангенциальные каналы для входа газа внутрь сепарационного пакета (направление входа газа показано стрелкой "а"). Между сепарационным пакетом и штуцером 2 для входа газа, а также между сепарационным пакетом и штуцером 3 для выхода очищенного газа размещены секции соответственно 8 и 9 в виде цилиндрических перегородок из продольно изогнутых пластин 10 и 11, также установленных внахлестку и с зазорами 13 и 14, образующими тангенциальные каналы для выхода газа из упомянутых секций 8 и 9. Секция 8 играет роль средства для создания тангенциально направленного потока газа в кольцевой полости 12, а секция 9 - роль средства для отвода отсепарированной жидкости из полости сепарационного пакета.

Верхняя секция 8 отделена от сепарационного пакета 5 сплошной перегородкой 15 с конусом 16 - рассекателем входящего газового потока. Нижняя секция 9 отделена от сепарационного пакета кольцом 17, а от штуцера 3 для выхода газа - кольцом 18 и втулкой 19. Кольцо 18 установлено с небольшим зазором 20 относительно обечайки корпуса 1 и делит кольцевую полость сепаратора на две части: верхнюю 12, в которой вращается вихревой поток газа, и нижнюю часть 21, в которой собирается отсепарированная жидкость.

Работает предлагаемое устройство следующим образом.

Подлежащий очистке газ через штуцер 2 подается в секцию 8, рассекается конусом 16 на радиальные потоки, которые, проходя через тангенциальные каналы 13 между соседними пластинами 10 (по стрелкам "в", фиг.3, Б-Б), образуют вихревой поток по стрелке "б" в кольцевой полости 12.

Каналы 13 между пластинами 10 в секции 8 представляют из себя расширяющиеся сопла (по ходу движения газового потока). При этом газ, проходя по каналам 13 в кольцевую полость 12, расширяется давление и температура его несколько падают, что обуславливает дополнительное образование в потоке газа аэрозольной жидкости.

Из вихревого потока газа по всей кольцевой полости 12 более крупные частицы жидкости и механические примеси отбрасываются центробежной силой на обечайку корпуса 1 и, перемещаясь по ней по винтовой траектории вниз, попадают через зазор 20 в нижнюю часть 21 цилиндрического корпуса 1. Вихревой поток газа в полости 12 продолжает движение вдоль нее, принудительно направляется через тангенциальные зазоры 7 между соседними пластинами 6 во внутреннюю полость сепарационного пакета (по стрелке "а", фиг.2 А-А), образуя вихревой поток газа уже внутри сепарационного пакета (по стрелке "г", фиг.2 А-А). Теперь уже происходит отделение под действием центробежных сил капельной жидкости и механических примесей из вихревого потока газа внутри сепарационного пакета 5. Капельная жидкость и механические примеси, содержащиеся в газе внутри сепарационного пакета, отбрасываются на внутренние поверхности продольно изогнутых пластин 6 и, увлекаемые вихревым потоком, продолжают движение с пластины на пластину по винтовой траектории вниз.

Особенностью процесса отделения жидкости внутри сепарационного пакета является коалесценция (слияние и укрупнение) капель жидкости при взаимном пересечении потоков газа, входящих в пакет через зазоры 7 (по стрелке "а", фиг. 2 А-А) с потоками капельной жидкости, слетающими с одной пластины 6 на другую. В результате процесса коалесценции более мелкие капли жидкости, содержащиеся в потоках "а", поглощаются более крупными каплями жидкости, переносимыми с пластины на пластину вихревым потоком "г" внутри сепарационного пакета. В итоге процесса коалесценции и центробежного отделения капельной жидкости внутри сепарационного пакета большая часть ее оказывается на внутренних поверхностях пластин 6 и, перемещаясь по винтовой траектории по сепарационному пакету вниз, достигает нижней кромки сепарационного пакета, переходя но лопасти 11 нижней секции 9, в которой происходит удаление жидкости и механических примесей вместе с частью газового потока по каналам 14 за пределы секции 9.

Механизм удаления жидкости из секции 9 необходимо пояснить, учитывая картину изменения давления газа по мере его движения в сепараторе. Исходное давление газа на входе в сепаратор Рр. При прохождении газа через зазоры 13 в верхней секции 8 имеет место частичная потеря напора и за пределами секции 8 в кольцевой полости 12 давление упадет до величины Р1 (Р1<Pp). При прохождении газа через зазоры 7 внутрь сепарационного пакета имеет место дополнительная потеря напора и внутри сепарационного пакета давление упадет до величины P2 (P2<P1<Pp). Внутри нижней секции 9 (имеющей общую внутреннюю полость с сепарационным пакетом) давление будет также P2, а за ее пределами - P1 (P1>P2). Таким образом, удаление жидкости и части газового потока из секции 9 за ее пределы происходит из полости с меньшим давлением (P2) в полость с большим давлением (Р1). Происходит это за счет того, что:

а) часть удаляемого газового потока, движущегося по стрелке "г" (фиг.3 Б-Б) и входящего в каналы 14 между соседними пластинами 11, обладает динамическим напором Рд;

б) вихревой поток газа в кольцевой полости 12 с большой скоростью обтекает наружные концы пластин 11 в нижней секции 9, обуславливая эжекционный подсос газа из полости 9 - Рэ.

В результате оказывается, что суммарное давление Р2+Рд+Рэ>Р1, что и обеспечивает движение части газового потока с удаляемой жидкостью из секции 9 за ее пределы.

Жидкость, удаляемая из секции 9 с частью газового потока через зазоры 14, попадает через кольцевой зазор 20 в полость 21 сепаратора, а газовый поток, вышедший из секции 9, подхватывается вихревым потоком в полости 12 и вновь, но уже без капель жидкости, возвращается внутрь сепарационного пакета, совершая движение по замкнутому контуру "д".

Отделенная из газового потока жидкость и механические примеси удаляются через штуцер 4.

Использование предлагаемого сепаратора возможно как на нагнетательных линиях с избыточным давлением, так и на вакуумных (всасывающих) линиях для удаления капельной жидкости, механических примесей, а также пыли. При использовании сепаратора в качестве пылеуловителя целесообразно капельное орошение внутренних поверхностей продольно изогнутых пластин в секции 8 и пакете 5.8

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2194229C2 |

| АГРЕГАТ ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 2001 |

|

RU2192590C2 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| Прямоточно-центробежный вихревой сепаратор для разделения газожидкостных потоков | 2021 |

|

RU2760671C1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ПРОТИВОГИДРАТНОЙ ЗАЩИТОЙ | 2008 |

|

RU2390368C2 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| АГРЕГАТ ДЛЯ БАРОВАКУУМНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2006 |

|

RU2307298C1 |

| АГРЕГАТ ДЛЯ БАРОВАКУУМНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2003 |

|

RU2246081C2 |

| Вихревой сепаратор сжатого газа | 2019 |

|

RU2729239C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2006 |

|

RU2311946C1 |

Изобретение предназначено для отделения из потоков газов мелкодисперсных жидких и твердых частиц в химической, нефтехимической, газовой и других отраслях промышленности. Сепаратор содержит цилиндрический корпус со штуцерами для входа газа, выхода газа и выхода отсепарированной жидкости, сепарационный пакет, средства для закручивания газового потока и удаления отсепарированной жидкости из сепарационного пакета. Последнее выполнено в виде цилиндрической перегородки из продольно изогнутых пластин, установленных между собой внахлестку и с зазорами для входа и выхода газа. По сравнению с известными конструкциями предлагаемый сепаратор значительно проще, имеет меньшие металлоемкость и габариты. 4 ил.

Сепаратор, включающий в себя цилиндрический корпус со штуцером для входа газа, средством для образования тангенциально направленного потока газа, штуцерами для выхода газа и выхода отсепарированной жидкости, а также расположенный коаксиально корпусу сепарационный пакет в виде цилиндрической перегородки из продольно изогнутых пластин, установленных между собой внахлестку и с зазорами, образующими тангенциальные каналы для входа газа внутрь него и средство для удаления жидкости из внутренней полости сепарационного пакета, отличающийся тем, что средство для удаления отсепарированной жидкости из внутренней полости сепарационного пакета выполнено в виде цилиндрической перегородки из продольно изогнутых пластин, установленных внахлестку и с зазорами, образующими тангенциальные каналы для выхода жидкости и газа, при этом внутренняя полость, образованная упомянутой перегородкой, является продолжением внутренней полости сепарационного пакета, а наружные поверхности этой перегородки и сепарационного пакета образуют с цилиндрическим корпусом общую кольцевую полость.

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2136350C1 |

| Сепаратор | 1982 |

|

SU1066629A1 |

| US 3546854 А, 15.12.1970 | |||

| WO 00/35589 А1, 22.06.2000 | |||

| US 5207809 А, 04.05.1993. | |||

Авторы

Даты

2003-06-27—Публикация

2002-01-08—Подача