Изобретение относится к энергетическим установкам в области переработки древесины, в частности сушки пиломатериалов.

Известны различные типы камерных сушилок, снабженных, как правило, системой подготовки и циркуляции сушильного агента, системой удаления влаги в процессе сушки, системой контроля и регулирования параметров технологического процесса, а также средства механизации (подштабельные тележки, внутренние и наружные рельсовые пути и т.п.) /1/.

Удаление свободной, а затем и связанной влаги из толщи клеточных стенок между микрофибриллами происходит вначале из наружных слоев древесины, а лишь затем из внутренних. Это обуславливает появление градиента влажности между наружными и внутренними слоями древесины, более быстрое уменьшение объема наружных слоев древесины по сравнению с внутренними слоями, возникновение напряжений в древесине и, как следствие, ее коробление и растрескивание, что в итоге снижает качество сушки /2/.

Отрицательное влияние на качество сушки упомянутого градиента влажности может быть компенсировано отчасти воздействием градиента давления и температуры в камерных сушилках с рабочим давлением, отличным от атмосферного, например, при двухстадийной вакуумной сушке /3/, когда высушиваемый материал в горизонтальной цилиндрической камере нагревается до заданной температуры сушки при нормальном давлении и исходной влажности. При этом интенсивного испарения влаги с поверхности древесины не происходит. Затем создается вакуум и влага из внутренних слоев древесины активно выходит в направлении более низкого давления, т.е. на ее поверхность, с последующим испарением.

Аналогичная картина наблюдается в сушильных камерах при двухстадийной сушке с использованием избыточного давления /4, 5/, когда высушиваемый материал нагревается до заданной температуры при повышенном (избыточном) давлении и исходной влажности. При этом интенсивного испарения с поверхности древесины также не происходит. Затем давление в камере постепенно снижается до атмосферного и за счет возникающего градиента давления (избыточного внутри высушиваемого материала и атмосферного в сушильной камере) влага так же, как и при вакуумной сушке, начинает активно выходить из внутренних слоев древесины на ее поверхность с последующим испарением.

Описанные сушилки с двухстадийным процессом сушки отчасти обеспечивают более равномерное распределение влаги по сечению высушиваемого материала, уменьшение коробления и растрескивания, т.е. повышение качества сушки. Однако только двухстадийной сушки (как в варианте вакуумной сушки, так и в варианте сушки при избыточном давлении) недостаточно для того, чтобы высушить древесину до заданной влажности и эту операцию приходится повторять многократно, т.е. переходить к так называемому циклическому методу сушки (с многократным чередованием перепадов давлений "атмосферное вакуум" или "избыточное атмосферное" /6/.

Особенностью сушки пиломатериалов в вакуумных сушилках является то, что нагрев высушиваемого материала в камере происходит при нормальном давлении, т.е. довольно медленно, но зато происходит интенсивное испарение влаги при создании вакуума.

Особенностью сушки пиломатериалов в сушилках с избыточным давлением является то, что происходит ускоренный нагрев высушиваемого материала за счет более высокой теплоемкости сушильного агента (воздуха) при избыточном давлении, но при этом происходит испарение влаги с обычной скоростью после сброса давления.

Качество сушки в значительной мере зависит от характера циркуляции сушильного агента в сушильной камере /7/. Известно положительное влияние на качество сушки древесины реверсирования потока сушильного агента относительно штабеля пиломатериалов /4/.

В известных типах сушилок отвод выделяющейся при сушке влаги осуществляется путем конденсации паров воды из горячего влажного воздуха в камере либо в специальных вынесенных конденсаторах, охлаждаемых, например, водой, либо во встроенных конденсационных элементах непосредственно в сушильной камере, также охлаждаемых водой. При этом, во-первых, расходуется хладоагент - вода, а во-вторых, при охлаждении горячего воздуха теряется тепло, что приводит к необходимости подогрева воздуха до заданной температуры, т.е. к необходимости расходования дополнительной тепловой энергии.

Известны также циклические сушилки, сочетающие в себе достоинства вакуумных сушилок и сушилок, работающих с избыточным давлением, так называемые агрегаты для баровакуумной сушки пиломатериалов, например агрегат по патенту №2194229, F 26 В 9/06, 7/00, 21/04 от 12.10.2000, который включает сушильную камеру с механизированной крышкой, перфорированными перегородками и продольными полостями, средства для размещения и перемещения пиломатериалов, рекуператор, устройство для циркуляции сушильного агента с системой обеспечения баровакуумного режима и реверсирования потока сушильного агента в камере.

Агрегат по патенту №2194223 как наиболее близкий по технической сущности к предлагаемому устройству принят в качестве прототипа.

В прототипе система обеспечения баровакуумного режима и реверсирования потока сушильного агента выполнена из распределительного устройства с цилиндрическим корпусом и секционированным полым ротором с пазами, а также многоконтурной системы воздуховодов, соединяющей упомянутое распределительное устройство с газодувкой и рекуператором.

Недостатком прототипа является сложность конструкции в целом, обусловленная как сложностью конструкции собственно распределительного устройства, так и сложностью многоконтурной обвязки его с газодувкой и рекуператором. В распределительном устройстве по условиям уменьшения перетоков сушильного агента между полостями ротора обязательным является выполнение минимальных зазоров между ротором и корпусом в пределах 0,1...0,2 мм, что, с одной стороны, технически сложно в изготовлении, а с другой стороны, попадание в эти зазоры с потоком сушильного агента пыли или механических примесей из высушиваемых пиломатериалов приводит к заклиниванию ротора, что в итоге снижает надежность работы устройства. Кроме того, в упомянутом распределительном устройстве прототипа элементы, обеспечивающие реверсирование потока сушильного агента, и элементы, обеспечивающие создание баровакуумного режима в сушильной камере, закреплены на общем роторе, в результате чего частота циклов изменения давления в сушильной камере и частота циклов реверсирования потока сушильного агента жестко связаны между собой, что не позволяет выбрать оптимальное соотношение того и другого циклов применительно к различным породам древесины и, как следствие, не позволяет обеспечить наилучшие показатели качества сушки пиломатериалов.

Целью предлагаемого изобретения является упрощение конструкции агрегата в целом, а также повышение качества сушки за счет обеспечения оптимального соотношения количества циклов баровакуумного режима сушки и циклов реверсирования потока сушильного агента в сушильной камере.

Поставленная задача решается за счет того, что в агрегате, включающем сушильную камеру с механизированной крышкой, перфорированными перегородками и продольными полостями, средства для размещения и перемещения пиломатериалов, рекуператор и устройство для циркуляции сушильного агента с системой обеспечения баровакуумного режима и реверсирования потока сушильного агента в камере, упомянутая система содержит основной контур циркуляции его через сушильную камеру и дополнительный - через рекуператор, сопряженные с устройством для циркуляции сушильного агента и оснащенные в местах их сопряжения трехходовыми поворотными затворами, каждый из которых снабжен регулируемыми перепускными устройствами, а напорная линия основного контура снабжена дополнительно переключателем потока сушильного агента.

В качестве средства для циркуляции сушильного агента агрегат содержит баровакуумное пневмотранспортное устройство, например газодувку или центробежный компрессор.

По сути дела упомянутая газодувка или центробежный компрессор является одновременно источником избыточного давления и источником разрежения, средством для нагрева сушильного агента за счет сжатия воздуха, а также средством для циркуляции сушильного агента. Так, например, в газодувке 1Г22-80-2В Мелитопольского компрессорного завода воздух при сжатии до 80 кПа нагревается за один проход (!) на 80-100°С.

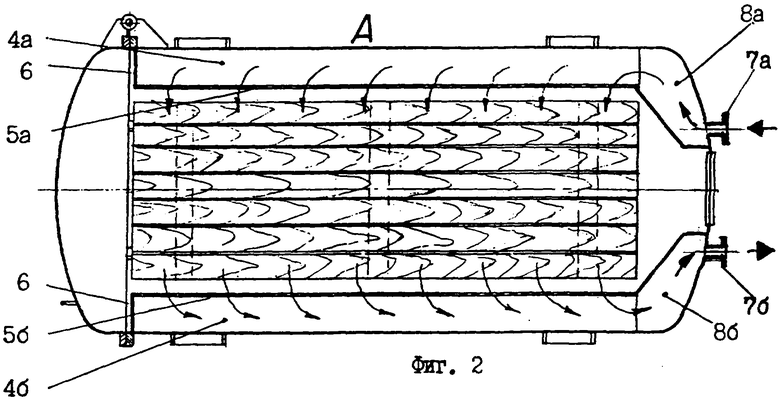

На фиг.1 схематично изображен продольный разрез вертикальной плоскостью сушильной камеры агрегата;

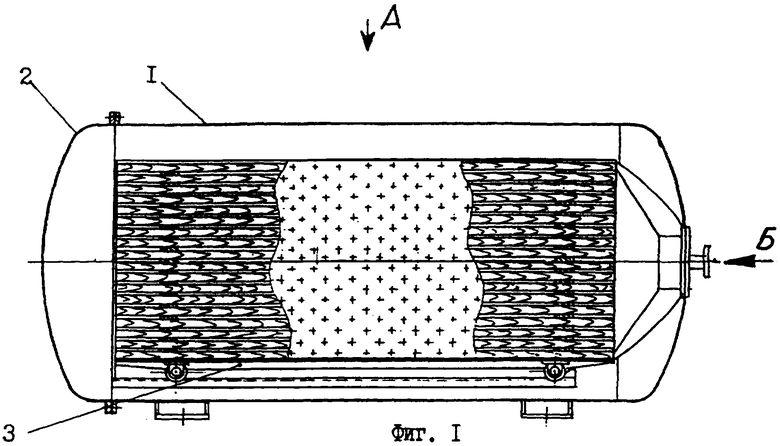

на.фиг.2 - вид сверху (А) на сушильную камеру в разрезе;

на фиг.3 - вид с тыльной стороны (Б) на сушильную камеру;

на фиг.4 - технологическая обвязка сушильной камеры, газодувки и рекуператора основным и дополнительным контурами циркуляции с переключателем потока сушильного агента и трехходовыми поворотными затворами в положении, соответствующем напорному режиму работы агрегата;

на фиг.5 - то же, что и на фиг.4, но с трехходовыми поворотными затворами в положении, соответствующем вакуумному режиму работы агрегата;

на фиг.6 - то же, что и на фиг.4, но с трехходовыми поворотными затворами в положении, соответствующем работе агрегата в режиме охлаждения;

на фиг.7 изображены поперечные разрезы рекуператора по В-В и Г-Г;

на фиг.8 изображен трехходовой поворотный затвор на всасывающей стороне газодувки в увеличенном масштабе;

на фиг.9 - продольный разрез трехходового поворотного затвора (Д-Д) по фиг.8.

Предлагаемый агрегат для баровакуумной сушки пиломатериалов состоит из сушильной камеры, которая включает в себя корпус 1, поворотную крышку 2, подштабельную тележку 3, продольные полости 4а и 4б, образованные перфорированными перегородками 5а и 5б и торцовыми стенками 6. На тыльной стороне корпуса размещены штуцера 7а и 7б для входа-выхода сушильного агента в сушильную камеру и из нее, которые соединены каналами 8а и 8б с продольными полостями 4а и 4б.

Для циркуляции сушильного агента с созданием избыточного давления и разрежения использована газодувка 9, а для улавливания и возврата в процесс сушки тепла удаляемого воздуха, а также частичной конденсации паров - рекуператор 10.

Рекуператор 10 представляет из себя корпус 22, например, прямоугольной формы со штуцерами 16a - для входа сушильного агента от газодувки, 16б - для выхода сушильного агента из рекуператора к всасывающей линии газодувки, а также штуцерами 17б - для входа воздуха в рекуператор из атмосферы и 17a - для выхода воздуха и конденсата из рекуператора. Внутри корпуса рекуператора установлена зигзагообразная продольная перегородка 23, делящая внутреннюю полость рекуператора на множество каналов 24а и 24б.

С сушильной камерой газодувка соединена основным контуром циркуляции, включающим воздуховоды 11а и 11б, 12а и 12б. На нагнетательной линии 11а установлен переключатель потока сушильного агента 13, предназначенный для его реверсирования в сушильной камере.

С рекуператором 10 газодувка 9 соединена дополнительным контуром циркуляции, включающим воздуховоды 15а и 15б.

В качестве устройства для циркуляции сушильного агента с созданием либо избыточного давления, либо разрежения могут быть применены как газодувки ротационные серии 1Г Мелитопольского компрессорного завода, так и центробежные компрессоры производства ОАО "ЛенНИИХИММАШ". Перечисленные устройства могут создавать избыточное давление на нагнетательной линии до 80 кПа (при атмосферном давлении на всасывающем патрубке) либо разрежение на всасывающей линии до 45 кПа (при атмосферном давлении на нагнетательном патрубке).

В местах сопряжения нагнетательных 11а и 15а и всасывающих 11б и 15б линий основного и дополнительного контуров циркуляции сушильного агента установлены трехходовые поворотные затворы, соответственно 14а и 14б. Трехходовой поворотный затвор представляет из себя плоскую заслонку 25 с пазом 28, установленную на оси с возможностью поворота в цилиндрическом корпусе 26 с тремя штуцерами, а также установленные на корпусе 26 радиально два перепускных устройства 20б и 21б в виде, например, поворотной планки 27, размещающейся в пазе 28 заслонки 25. Угол поворота планки 27 относительно паза 28 определяет живое сечение (сопротивление) перепускного устройства, которое может регулироваться поворотом этой планки 27.

Трехходовые поворотные затворы 14а и 14б при работе агрегата в баровакуумном режиме могут находиться в положениях, изображенных на фиг.4 (напорный режим), на фиг.5 (вакуумный режим) и на фиг.6 (режим охлаждения).

В качестве приводов переключателя потока сушильного агента 13, а также трехходовых поворотных затворов 14а и 14б могут быть применены, например, пневмоцилиндры.

Положения планок 27 в перепускных устройствах 20а и 20б, а также 21а и 21б выбираются и фиксируются в процессе наладки в напорном и вакуумном режимах, а именно:

- в напорном режиме положение планки 27 в перепускном устройстве 20б выбирается таким образом, чтобы оно обеспечивало сопротивление движению воздуха из трубопровода 11б к газодувке, соответствующее избыточному давлению 80 кПа на нагнетательном патрубке газодувки, а положение планки в перепускном устройстве 21а выбирается таким образом, чтобы количество воздуха, проходящего через него из нагнетательного патрубка газодувки в трубопровод 15б, составило, например, 10...20% от номинальной производительности газодувки;

- в вакуумном режиме положение планки 27 в перепускном устройстве 20а выбирается таким образом, чтобы оно обеспечивало сопротивление движению воздуха из нагнетательного патрубка газодувки в трубопровод 11а, соответствующее разрежению 45 кПа на всасывающем патрубке газодувки, а положение планки 27 в перепускном устройстве 21б выбирается таким образом, чтобы количество воздуха, проходящего через него из трубопровода 15б во всасывающий патрубок газодувки, составило, например, 10-20% от номинальной производительности газодувки.

В качестве сушильного агента используется атмосферный воздух.

Работает предлагаемый агрегат для баровакуумной сушки пиломатериалов следующим образом.

В корпус 1 сушильной камеры при открытой крышке 2 на подштабельной тележке 3 загружают штабель уложенных определенным образом пиломатериалов. Крышка 2 закрывается.

1. Напорный режим (см. фиг.4)

В напорном режиме работы агрегата трехходовые затворы 14а и 14б находятся в положении, показанном на фиг.4.

При включенной газодувке 9 воздух циркулирует по основному контуру циркуляции - через сушильную камеру, а также по дополнительному контуру - через рекуператор. Воздух свободно засасывается через полностью открытую полость поворотного затвора 14б и поступает в сушильную камеру через полностью открытую полость поворотного затвора 14а, но небольшое живое сечение перепускного устройства 20б (установленное в наладочном режиме) препятствует свободному выходу воздуха из сушильной камеры, что приводит к росту давления в ней, а также росту температуры воздуха от его сжатия. Одновременно с повышением температуры воздуха происходит нагрев пиломатериалов в сушильной камере. При этом горячий воздух под избыточным давлением проникает в пористую структуру пиломатериалов, в результате чего давление и температура по всему сечению пиломатериалов также повышается.

Переключатель потока 13 поочередно и с заданной частотой занимает положение, показанное на фиг.4, либо положение, показанное пунктиром, что обуславливает вход воздуха в сушильную камеру то по воздуховоду 12а и выход его из камеры по воздуховоду 12б,то наоборот, т.е. происходит реверсирование потока сушильного агента через штабель пиломатериалов. Влага, находящаяся на поверхности пиломатериалов, частично испаряется и переходит в циркулирующий в системе поток горячего воздуха.

После достижения в сушильной камере заданного давления воздуха 80 кПа наступает равновесие по расходу воздуха через перепускное устройство 21а поворотного затвора 14а и через поворотный затвор 14б. При этом 10-20% от нагнетаемого газодувкой потока воздуха отводится через перепускное устройство 21а трехходового поворотного затвора 14а в рекуператор 10 и далее через штуцер 17a - в атмосферу. Ровно столько же воздуха подсасывается в систему из атмосферы через штуцер 17б, рекуператор, штуцер 16б и далее через полностью открытую полость поворотного затвора 14б к газодувке 9.

Горячий и влажный воздух, попадающий в рекуператор 10, проходит вдоль него по каналам 24а, а подсасываемый холодный воздух проходит через рекуператор противотоком по каналам 24б, в результате чего горячий воздух через стенки перегородок 23 отдает тепло холодному воздуху, который нагревается перед попаданием во всасывающий воздуховод 15б и в газодувку 9, что позволяет вернуть тепло в процесс сушки, снизить потери тепла и, как следствие, повысить экономичность процесса.

При работе газодувки в напорном режиме происходит, как уже было сказано выше, повышение температуры воздушного потока в основном контуре циркуляции и сушильной камере за счет его сжатия и при достижении ею (и пиломатериалами) заданной технологическим режимом величины происходит переключение трехходовых поворотных затворов 14а и 14б на вакуумный режим работы агрегата.

2. Вакуумный режим (см. фиг.5)

При переходе сушильного агрегата на вакуумный режим работы трехходовые поворотные затворы 14а и 14б переводятся в положение, изображенное на фиг.5. Воздух, находящийся в сушильной камере под избыточным давлением, сбрасывается по трубопроводу 11б через открытую полость поворотного затвора 14б, газодувку 9 и далее по трубопроводу 15а через рекуператор, отдавая ему свое тепло. Давление в системе падает до атмосферного. Затем воздух свободно отсасывается газодувкой 9 из сушильной камеры через полностью открытую полость поворотного затвора 14б, но сопротивление потоку воздуха, оказываемое перепускным устройством 20а, приводит к тому, что из сушильной камеры отсасывается воздуха больше, чем поступает в нее через перепускное устройство 20а, в результате этого в сушильной камере создается разрежение. Влага из внутренних слоев древесины начинает активно выходить наружу в направлении более низкого давления, т.е. на ее поверхность, испаряется и переходит в циркулирующий в системе воздушный поток. За счет испарения влаги температура воздуха и пиломатериалов снижается.

При достижении номинальной величины разрежения наступает равновесие расходов воздуха, отсасываемого из сушильной камеры через полностью открытую полость поворотного затвора 14б и поступающего в нее через перепускное устройство 20а. При этом, например, 10-20% от количества перекачиваемого газодувкой воздуха подсасывается через перепускное устройство 21б и рекуператор и ровно столько же горячего влажного воздуха удаляется из системы через полностью открытую полость поворотного затвора 14а и рекуператор, в котором удаляемый воздух охлаждается с частичной конденсацией содержащихся в нем паров влаги, а подсасываемый воздух нагревается, как описано в напорном режиме работы агрегата. Так же, как и в напорном режиме, работает переключатель потока 13, обеспечивая реверсирование потока воздуха через штабель пиломатериалов.

Продолжительность циклов работы агрегата в вакуумном режиме определяется технологией сушки в зависимости от породы высушиваемой древесины.

По окончании работы агрегата в вакуумном режиме трехходовые поворотные затворы 14а и 14б снова переключаются в положение, соответствующее напорному режиму, описанному ранее, и т.д. Чередование напорного и вакуумного режимов продолжается многократно до достижения заданной влажности высушиваемых пиломатериалов.

Особенностью механизма баровакуумной сушки является то, что при избыточном давлении в сушильной камере горячий воздух проникает внутрь пористой структуры пиломатериалов, а при разрежении в сушильной камере этот воздух отсасывается из толщи пиломатериалов и выносит на их поверхность свободную и парообразную влагу. Таким образом, баровакуумный режим сушки играет роль своеобразного насоса, обеспечивающего равномерное удаление влаги из пиломатериалов и равномерное распределение ее по их сечению, повышает равномерность сушки пиломатериалов и исключает возникновение внутренних напряжений в древесине, приводящих к короблению и растрескиванию пиломатериалов, характерных для сушки их в конвективных сушилках известных конструкций.

Известно, что одной из основных движущих сил удаления влаги из внутренних слоев высушиваемой древесины является градиент давления (разница между максимальным давлением внутри нее и минимальным на ее поверхности). Известные вакуумные сушилки работают при разрежении не более 80 кПа (градиент давления при этом составляет 80 кПа). В известных сушилках, работающих с избыточным давлением, рабочее давление не превышает 70 кПа (градиент давления при этом равен 70 кПа). В описанном агрегате для баровакуумной сушки пиломатериалов (т.е. совмещающем оба режима) разрежение в сушильной камере, развиваемой газодувкой, достигает 45 кПа, а избыточное давление, также развиваемое газодувкой, составляет 80 кПа, т.е. градиент давления в этом случае составит суммарную величину 45+80=125 кПа, т.е. в 1,56 раза больше, чем в известных сушилках.

По условиям безопасности и с целью сохранения качества высушенных пиломатериалов их температура по окончании сушки и перед выгрузкой должна быть плавно и равномерно по всему объему штабеля снижена в сушильной камере до 40...45°С. Для выполнения этой операции предназначен режим охлаждения.

3. Режим охлаждения (см. фиг.6)

Для обеспечения режима охлаждения трехходовые поворотные затворы 14а и 14б переводятся в положение, изображенное на фиг.6, тогда заслонки 25 в них установлены вертикально. Газодувка начинает работать в режиме вентилятора, засасывая воздух через трехходовой поворотный затвор 14б, одновременно из сушильной камеры и из атмосферы через рекуператор, а также нагнетая воздух через трехходовой поворотный затвор 14а одновременно в сушильную камеру и в атмосферу через рекуператор. При этом, во-первых, происходит постепенное понижение температуры воздуха в результате смешения на входе в газодувку более горячего воздуха из сушильной камеры и более холодного воздуха, подсасываемого из атмосферы через рекуператор. Во-вторых, происходит постепенное усреднение температуры воздуха в рекуператоре 10 за счет теплообмена между потоками удаляемого горячего и подсасываемого холодного воздуха.

После окончания охлаждения пиломатериалов газодувка 9 выключается, поворотная крышка 2 сушильной камеры открывается и тележка 3 со штабелем высушенного пиломатериала выкатывается из сушильной камеры под разгрузку и последующую загрузку новой партии пиломатериалов.

Источники информации:

1. Заявка №96121694/06, F 26 В 5/04. БИ №3, 1999 г., ч.II, с.296.

2. Е.С.Богданов, В.А.Козлов, Н.Н.Пейч. Справочник по сушке древесины. - М.: Лесная промышленность, 1981 г., с.39.

3. Деревообрабатывающая промышленность №3, 1998 г., с.3.

4. Деревообрабатывающая промышленность №1, 1995 г., с.28.

5. Патент №2128811, F 26 В 7/00 от 10.04.99.

6. Патент №2129244, F 26 В 5/04 от 11.08.99.

7. Деревообрабатывающая промышленность №2, 1998 г., с.15.

8. Патент №2194228, F 26 В 9/06, 7/00, 21/04 от 12.10.00.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ БАРОВАКУУМНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2005 |

|

RU2294492C1 |

| АГРЕГАТ ДЛЯ БАРОВАКУУМНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2006 |

|

RU2307298C1 |

| АГРЕГАТ ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2194229C2 |

| АГРЕГАТ ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 2001 |

|

RU2192590C2 |

| КОНДЕНСАЦИОННАЯ СУШИЛКА ДЛЯ ПИЛОМАТЕРИАЛОВ С АБСОРБЦИОННЫМ УТИЛИЗАТОРОМ | 2012 |

|

RU2499211C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2108522C1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2226661C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2004 |

|

RU2279612C1 |

| СПОСОБ КАМЕРНОЙ СУШКИ ВЛАГОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2206840C2 |

Изобретение относится к области переработки древесины, в частности сушке пиломатериалов. Агрегат для баровакуумной сушки пиломатериалов представляет собой сушильную камеру, снабженную системой обеспечения баровакуумного режима сушки и реверсирования потока сушильного агента в камере через штабель пиломатериалов, содержащей основной контур циркуляции его через сушильную камеру и дополнительный через рекуператор, сопряженные с устройством для циркуляции сушильного агента и оснащенные в местах их сопряжения двумя трехходовыми поворотными затворами, каждый из которых снабжен регулируемыми перепускными устройствами, а напорная линия основного контура циркуляции снабжена дополнительно переключателем потока сушильного агента. Изобретение должно обеспечить значительное упрощение конструкции агрегата в целом, а также повысить качество сушки пиломатериалов. 9 ил.

Агрегат для баровакуумной сушки пиломатериалов, включающий сушильную камеру с механизированной крышкой, перфорированными перегородками и продольными полостями, средства для размещения и перемещения пиломатериалов, рекуператор и устройство для циркуляции сушильного агента с системой обеспечения баровакуумного режима и реверсирования потока сушильного агента в камере, отличающийся тем, что система обеспечения баровакуумного режима и реверсирования потока сушильного агента в камере содержит основной контур циркуляции его через сушильную камеру и дополнительный - через рекуператор, сопряженные с устройством для циркуляции сушильного агента и оснащенные в местах их сопряжения двумя трехходовыми поворотными затворами, каждый из которых снабжен регулируемыми перепускными устройствами, а напорная линия основного контура циркуляции снабжена дополнительно переключателем потока сушильного агента.

| АГРЕГАТ ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2194229C2 |

| АГРЕГАТ ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 2001 |

|

RU2192590C2 |

| СПОСОБ ДЕСОРБЦИИ РЕНИЯ | 2001 |

|

RU2184788C1 |

| УСТАНОВКА ДЛЯ СУШКИ МАТЕРИАЛОВ | 1994 |

|

RU2069827C1 |

Авторы

Даты

2005-02-10—Публикация

2003-02-25—Подача