Изобретение относится к области переработки древесины, в частности к сушке пиломатериалов.

Известны различные типы камерных сушилок, снабжаемых, как правило, системой подготовки и циркуляции сушильного агента, системой удаления влаги в процессе сушки, системой контроля и регулирования параметров процесса сушки, а также средствами механизации (подштабельные тележки, внутренние и наружные рельсовые пути и т.п.) [1].

Удаление свободной, а затем и связанной влаги из толщи клеточных стенок между микрофибриллами происходит вначале из наружных слоев древесины, а лишь затем из внутренних. Это обуславливает появление градиента влажности между наружными и внутренними слоями древесины, более быстрое уменьшение объема наружных слоев древесины по сравнению с внутренними слоями, возникновение напряжений в древесине и, как следствие, ее коробление и растрескивание, что в итоге снижает качество сушки [2].

Отрицательное влияние на качество сушки упомянутого градиента влажности может быть компенсировано отчасти воздействием градиента давления и температуры в камерных сушилках с рабочим давлением, отличным от атмосферного, например, при двухстадийной вакуумной сушке [3], когда высушиваемый материал в горизонтальной цилиндрической камере нагревается до заданной температуры сушки при нормальном давлении и высокой влажности. При этом интенсивного испарения влаги с поверхности древесины не происходит. Затем создается вакуум и влага из внутренних слоев древесины активно выходит в направлении более низкого давления, т.е. на ее поверхность, с последующим, испарением.

Аналогичная картина наблюдается в сушильных камерах при двухстадийной сушке с использованием избыточного давления [4, 5], когда высушиваемый материал нагревается до заданной температуры при повышенном (избыточном) давлении и высокой влажности. При этом интенсивного испарения с поверхности древесины также не происходит. Затем давление в камере постепенно снижается до атмосферного и за счет возникающего градиента давления (избыточного внутри высушиваемого материала и атмосферного в сушильной камере) влага так же, как и при вакуумной сушке, начинает активно выходить из внутренних слоев древесины на ее поверхность с последующим испарением.

Описанные сушилки с двухстадийным процессом сушки отчасти обеспечивают более равномерное распределение влаги по сечению высушиваемого материала, уменьшение коробления и растрескивания, т.е. повышение качества сушки. Однако только двухстадийной сушки (как в варианте вауумной сушки, так и в варианте сушки при избыточном давлении) недостаточно для того, чтобы высушить древесину до заданной влажности и эту операцию приходится повторять многократно, т. е. переходить к так называемому циклическому методу сушки (с многократным чередованием перепадов давлений "атмосферное - вакуум" или "избыточное - атмосферное" [6]. Но применение циклических методов сушки сопровождается значительными и неизбежными для сушилок известных конструкций потерями тепловой энергии, что повышает себестоимость сушки пиломатериалов. Эти тепловые потери в варианте вакуумной сушки обусловлены необходимостью многократного удаления из сушильной камеры разогретого воздуха при создании вакуума, а в варианте сушки с использованием избыточного давления - необходимостью многократного удаления из сушильной камеры разогретого воздуха при сбросе давления до атмосферного. Особенностью сушки пиломатериалов в вакуумных сушилках является то, что нагрев высушиваемого материала в камере происходит при нормальном давлении, т.е. довольно медленно, но зато происходит интенсивное испарение влаги при создании вакуума. Особенностью сушки пиломатериалов в сушилках с избыточным давлением является то, что происходит ускоренный нагрев высушиваемого материала за счет более высокой теплоемкости сушильного агента (воздуха) при избыточном давлении, но при этом с обычной скоростью происходит испарение влаги после сброса давления.

Качество сушки древесины в значительной мере зависит от характера циркуляции сушильного агента в сушильной камере [7]. Известно положительное влияние на качество сушки древесины реверсирования сушильного агента относительно штабеля пиломатериалов [4].

В известных типах сушилок отвод выделяющейся при сушке влаги осуществляется путем конденсации паров воды из горячего влажного воздуха в камере. Это происходит либо в специальных вынесенных конденсаторах, охлаждаемых, например, водой, либо во встроенных конденсационных элементах непосредственно в сушильной камере, также охлаждаемых водой. При этом, во-первых, расходуется хладагент - вода, а во-вторых, при охлаждении горячего воздуха теряется тепло, что приводит к необходимости подогрева воздуха до заданной температуры, т. е. к необходимости расходования дополнительной тепловой энергии.

Известен также агрегат для сушки пиломатериалов по патенту 2115074, F 26 3 9/06, 10.07.98, который содержит сушильную камеру с механизированной крышкой, перегородками и продольными полостями, средства для перемещения и размещения пиломатериалов, а также средства для подготовки и циркуляции сушильного агента.

Агрегат по патенту 2115074, как наиболее близкий по технической сущности к предложенному устройству, принят в качестве прототипа.

Недостатками прототипа является сложность конструкции, обусловленная тем, что средство подготовки и циркуляции сушильного агента включает в себя множество самостоятельных элементов: нагревательные элементы 4 (с автономным источником тепловой энергии паровой или электрической), конденсаторы 5 и 6 (с необходимостью подачи в них хладагента), электровентиляторы 7 и 8 (обеспечивающие только циркуляцию сушильного агента), вакуум-насос 11 (обеспечивающий только отсос влажного сушильного агента), а также систему обвязки трубопроводами с множеством переключаемой запорной арматуры.

Целью предлагаемого изобретения является упрощение конструкции агрегата в целом, а также улучшение условий сушки и повышение качества сушки за счет создания в сушильной камере баровакуумного режима сушки при сокращении вспомогательных элементов агрегата до двух: газодувки и распределительного устройства.

Поставленная задача решается за счет того, что агрегат, включающий сушильную камеру с механизированной крышкой, перегородками и продольными полостями, средства для перемещения и размещения пиломатериалов, а также средства для подготовки и циркуляции сушильного агента, содержит распределительное устройство, состоящее из цилиндрического корпуса с тремя парами диаметрально расположенных штуцеров для подвода и отвода сушильного агента и секционированного полого ротора с пазами на его обечайке в зоне упомянутых штуцеров и полостью с пазом на половину окружности его обечайки, а корпус распределительного устройства снабжен двумя дополнительными парами диаметрально расположенных в зоне упомянутого паза штуцеров для входа и выхода сушильного агента, при этом в одной из пар штуцера соединены порознь с нагнетательным и всасывающим трубопроводами средства для подготовки и циркуляции сушильного агента, а в другой - с трубопроводами для отвода влажного и подвода исходного сушильного агента, а в качестве средства для подготовки и циркуляции сушильного агента агрегат содержит баровакуумное пневмотранспортное устройство, например центробежный компрессор или газодувку.

По сути дела упомянутый компрессор или газодувка является одновременно источником избыточного давления и источником разрежения, средством для нагрева сушильного агента за счет сжатия воздуха (так, например, в газодувке 1Г22-80-2В Мелитопольского компрессорного завода воздух за один проход при сжатии до 0,8 кгс/см2 нагревается на 80-100oС), а также средством для циркуляции сушильного агента. Распределительное устройство, в свою очередь, обеспечивает реверсирование поперечного потока сушильного агента через штабель, а также поочередное подключение сушильной камеры то к нагнетательной, то к вакуумной стороне газодувки, обеспечивая в сушильной камере баровакуумный режим, т.е. знакопеременное давление.

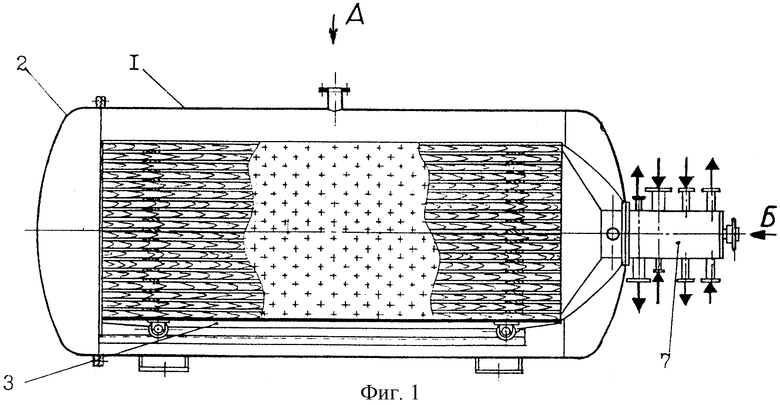

На фиг.1 схематично изображен продольный разрез вертикальной плоскостью сушильной камеры агрегата;

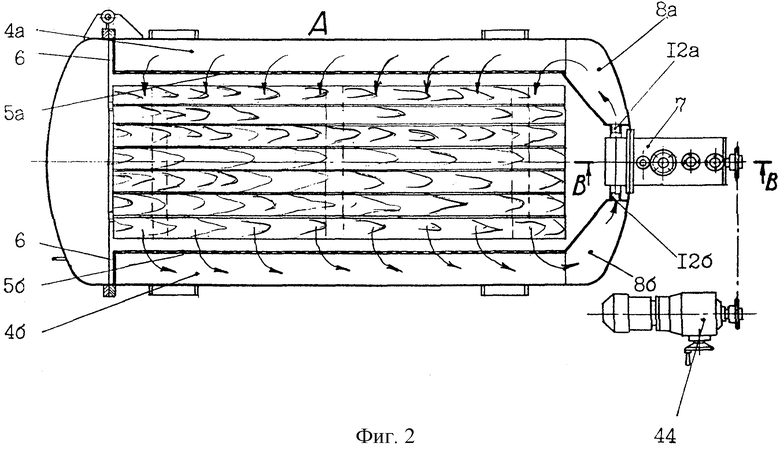

на фиг.2 - вид сверху (А) на сушильную камеру;

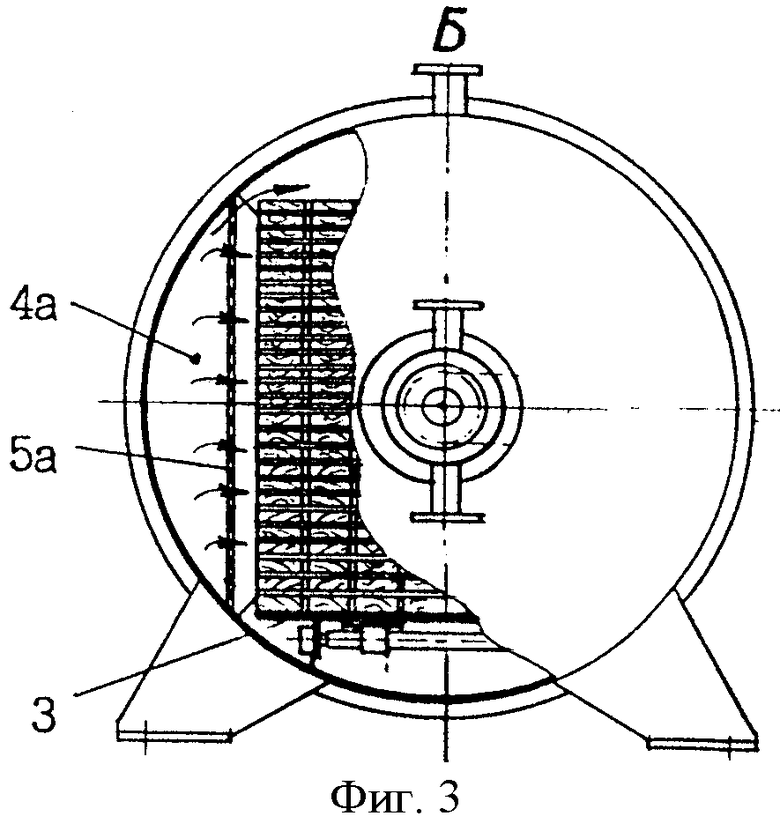

на фиг. 3 - вид с тыльной стороны (Б) на сушильную камеру(со стороны распределительного устройства);

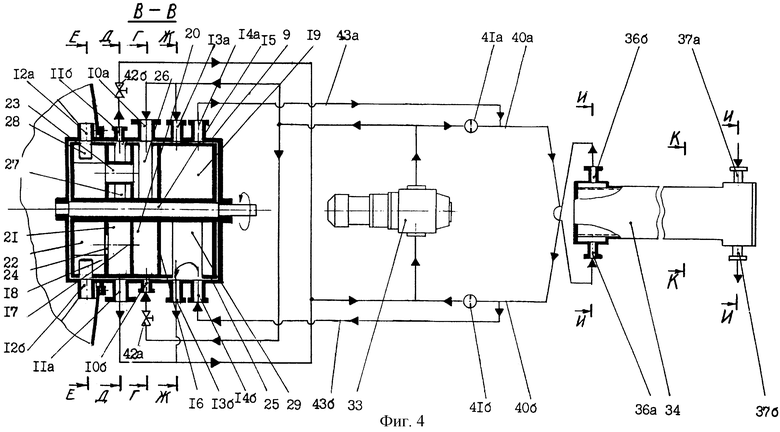

на фиг. 4 - продольный разрез В-В распределительного устройства, совмещенный с технологической обвязкой с компрессором и рекуператором, при этом положение ротора на этом изображении соответствует напорному режиму работы компрессора;

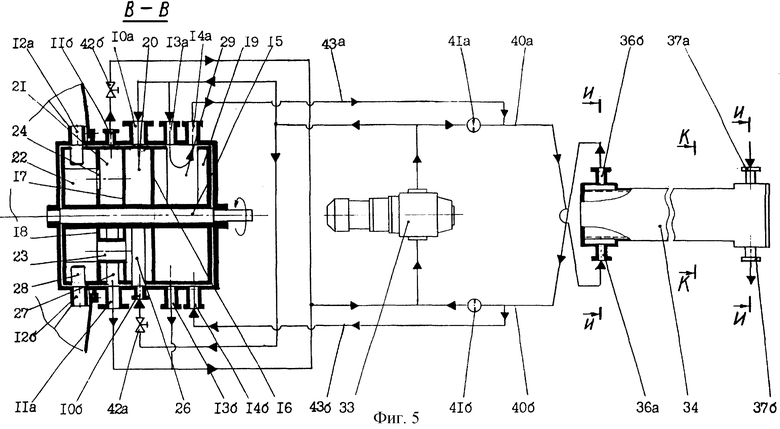

на фиг. 5 - то же, что и на фиг.4, но положение ротора на этом изображении соответствует вакуумному режиму работы компрессора;

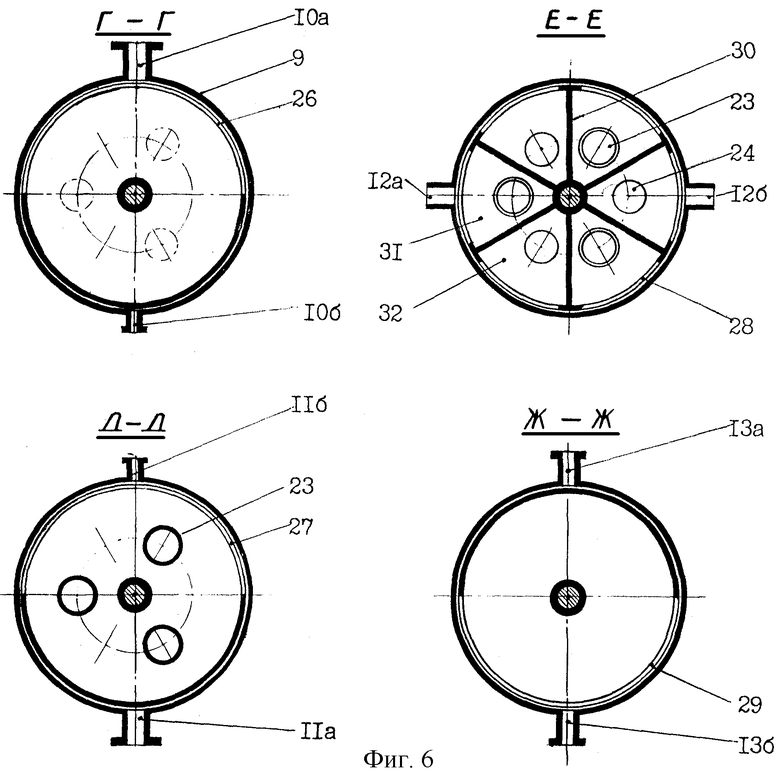

на фиг.6 изображены поперечные разрезы фиг. 4 по Г-Г, Д-Д, Е-Е и Ж-Ж;

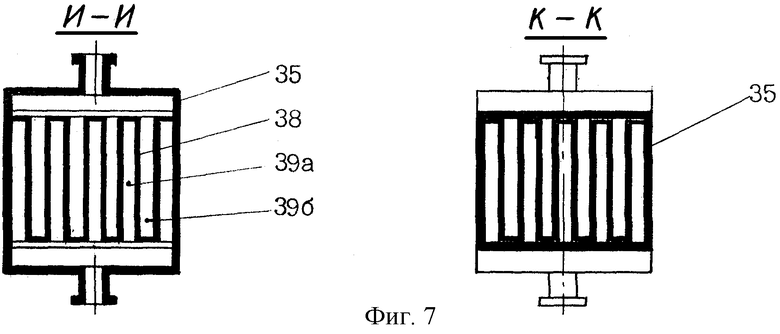

на фиг.7 изображены поперечные разрезы рекуператора по И-И и К-К.

Предлагаемый агрегат для сушки пиломатериалов состоит из одной сушильной камеры, которая включает в себя корпус 1, поворотную крышку 2, подштабельную тележку 3, продольные полости 4а и 4б, образованные перфорированными перегородками 5а и 5б и торцовыми стенками 6. С тыльной стороны корпуса 1 установлено распределительное устройство 7. Как вариант исполнения это распределительное устройство может быть выполнено автономно, т.е. отдельно от корпуса. Распределительное устройство 7 соединено расположенными с внутренней стороны эллиптического днища корпуса каналами 8а и 8б с продольными полостями 4а и 4б. Распределительное устройство состоит из цилиндрического корпуса 9, на обечайке которого расположены диаметрально штуцера 10а и 10б соответственно большего и регулируемого меньшего живого сечения для входа сушильного агента от нагнетательного трубопровода компрессора, штуцера 11а и 11б соответственно большего и регулируемого меньшего живого сечения для выхода сушильного агента к всасывающему трубопроводу компрессора, штуцера 12а и 12б - для входа-выхода сушильного агента в сушильную камеру и из нее, штуцера 13а и 13б соответственно для входа сушильного агента в распределительное устройство от нагнетательного трубопровода компрессора и для выхода его из распределительного устройства к всасывающему трубопроводу компрессора, штуцера 14а и 14б соответственно для выхода сушильного агента из распределительного устройства к рекуператору и для входа сушильного агента в распределительное устройство от рекуператора.

Ротор распределительного устройства разделен перегородками 16, 17 и 18 на четыре полости 19, 20, 21 и 22. При этом полости 20 и 22 соединены каналами 23, а полости 21 и 22 - отверстиями 24. Обечайка 25 ротора снабжена в плоскости штуцеров 10а и 10б, а также штуцеров 11а и 11б пазами соответственно 26 и 27 на половину окружности обечайки ротора (см. фиг.4, 5 и 6), в плоскости штуцеров 12а и 12б - пазами 28, а в зоне расположения штуцеров 13а и 13б, а также 14а и 14б - пазом 29, выполненным также на половину окружности обечайки.

Полость 22 ротора разделена радиальными перегородками 30 на четное количество, например 6, секторов 31 и 32. Эти секторы через один соединены каналами 23 с полостью 20 ротора, а остальные три сектора соединены отверстиями 24 с полостью 21 ротора. Четное количество секторов 31 и 32 должно быть кратным 3, 5, 7 и т.д., так как только при этом условии разноименные полости секторов 31 и 32 располагаются диаметрально противоположно.

По сравнению с прототипом ротор распределительного устройства снабжен дополнительной полостью 28 с пазом 29, а корпус 9 - двумя парами штуцеров 13а и 13б, а также 14а и 14б, причем последние соединены с рекуператором 34 обводными трубопроводами соответственно 46а и 46б.

В распределительном устройстве на фиг.4, 5 и 6 радиальные зазоры между ротором и корпусом для наглядности условно показаны больше своих действительных размеров. На самом деле эти зазоры составляют доли миллиметра и перетоки сушильного агента по ним весьма малы и ими можно пренебречь.

Для циркуляции сушильного агента с созданием избыточного давления и разрежения предназначен компрессор 33, а для улавливания и возврата в процесс сушки тепла удаляемого воздуха, а также частичной конденсации паров - рекуператор 34.

В качестве устройства для циркуляции сушильного агента с созданием либо избыточного давления, либо разрежения могут быть применены, например, шестеренчатые компрессоры серии ВФ или газодувки ротационные серии IГ Мелитопольского компрессорного завода, а также центробежные компрессоры производства ОАО "Ленниихиммаш". Перечисленные компрессоры могут создавать избыточное давление на нагнетательной линии до 80 кПа (при атмосферном давлении на всасывающем патрубке) либо разрежение до 45 кПа (при атмосферном давлении на нагнетательном патрубке компрессора).

Рекуператор 34 представляет из себя корпус 35, например, прямоугольной формы со штуцерами 36а для входа сушильного агента от распределительного устройства и компрессора и 36б - для выхода сушильного агента из рекуператора к всасывающей линии компрессора, а также штуцерами 37а для входа воздуха из атмосферы и 37б - для выхода воздуха и конденсата. Внутри корпуса рекуператора установлена зигзагообразная продольная перегородка 38, делящая внутреннюю полость рекуператора на множество каналов 36а и 36б.

Нагнетательная линия компрессора 33 связана с рекуператором 34 трубопроводом 40а, а всасывающая - трубопроводом 40б, на которых установлены устройства для регулирования расходов отводимого и подводимого сушильного агента соответственно 41а и 41б. Штуцера 10б и 11б снабжены клапанами 42а и 42б для регулирования расхода сушильного агента на входе в распределительное устройство и на выходе из него, т.е. изменения сопротивления на нагнетательном и всасывающем трубопроводах компрессора. Штуцера 14а и 14б распределительного устройства соединены с рекуператором 34 обводными трубопроводами 43а и 43б.

Распределительное устройство снабжено регулируемым приводом 44 (см. фиг. 2).

В качестве сушильного агента используется атмосферный воздух.

Работает предлагаемый агрегат для сушки пиломатериалов следующим образом.

В корпус 1 сушильной камеры при открытой крышке 2 на подштабельной тележке 3 загружают штабель уложенных определенным образом пиломатериалов. Крышка закрывается.

Исходное положение ротора - как показано на фиг.4, т.е. штуцера 10а, 11б, 13б и 14б открыты со стороны обечайки ротора, а штуцера 10б, 11а, 13а и 14a - перекрыты обечайкой ротора.

1. Режим пуска (см. фиг.4)

Клапана 42а и 42б предварительно устанавливаются в наладочном режиме на минимальное живое сечение, при котором будут обеспечиваться номинальные величины избыточного давления и разрежения, создаваемых компрессором 33.

Ротор распределительного устройства не вращается и находится в положении, показанном на фиг.4. Компрессор 33 включен. Воздух засасывается через штуцер 37а, проходит рекуператор 34, выходит из штуцера 36б и далее по обводному трубопроводу 43б в штуцер 14б и через штуцер 13б по всасывающему трубопроводу - в компрессор 33. Далее воздух компрессором 33 с номинальным расходом нагнетается через штуцер 10а и паз 26 в полость 20, а затем через каналы 23 в полость 22 и штуцер 12а - в сушильную камеру, в которой он через канал 8а, полости 4а и перфорированную перегородку 5а пронизывает штабель пиломатериалов, выходит через перфорированную перегородку 5б в полость 4б, канал 8б и через штуцер 12б и паз 28 - в полость 22. Далее воздух через отверстие 24 попадает в полость 21, а из нее через паз 27 и штуцер 11б - к всасывающему штуцеру компрессора. За счет разницы живых сечений штуцера 10а и штуцера 11б, частично перекрытого клапаном 42б, в сушильную камеру воздуха подается больше, чем отсасывается через штуцер 11б, в результате чего давление в сушильной камере растет, достигает номинальные значения и циркуляция воздуха продолжается по описанному ранее контуру с установившимся расходом, определяемым сечением штуцера 11б и клапаном 42б. Температура циркулирующего воздуха растет за счет его сжатия в компрессоре и это тепло расходуется на нагрев камеры и пиломатериалов. Пиломатериалы выдерживаются при данных условиях заданное время без отвода горячего воздуха и содержащейся в нем влаги.

2. Напорный режим (см. фиг.4)

Включается привод 44 распределительного устройства. Ротор 15 начинает вращаться. Относительное расположение ротора распределительного устройства и штуцеров на корпусе на половине оборота ротора соответствует фиг.4. Сжатый и влажный воздух через регулирующее устройство 41а (10-20% от общего потока) по трубопроводу 40а направляется через штуцер 36а в рекуператор 34, проходит вдоль последнего и выходит через штуцер 37б. Соответствующее количество воздуха засасывается компрессором по уже описанному пути: штуцер 37а, рекуператор 34, штуцер 36б, трубопровод 40б, обводной трубопровод 43б, штуцер 14б, паз 29, штуцер 13б и далее к всасывающему патрубку компрессора. При этом в рекуператоре 34 обеспечивается встречное движение по каналам 39а и 39б равных потоков горячего и холодного воздуха. Горячий воздух через стенки перегородки 38 отдает свое тепло холодному воздуху, при этом влага частично конденсируется и вместе с охлажденным воздухом выходит через штуцер 37б, а холодный воздух нагревается и по уже описанному пути попадает в компрессор. При этом во всасывающем трубопроводе компрессора сохраняется атмосферное давление, что является непременным условием работы компрессора в напорном режиме, при котором последний обеспечивает номинальное избыточное давление в нагнетательном трубопроводе, значит и в сушильной камере.

При вращении ротора секторные полости 31 и 32 поочередно совмещаются то со штуцером 12а, то со штуцером 12б (см. фиг.6, разрез Е-Е). Через полость 31 сушильный агент подается в сушильную камеру, а через полость 32 - отводится из нее. В результате этого движение горячего воздуха через штабель происходит то в направлении, показанном стрелками на фиг.2, то в противоположеном направлении, т. е. шесть раз за один оборот ротора распределительного устройства происходит реверсирование поперечного потока горячего воздуха через штабель. Так происходит до тех пор, пока штуцера 10а и 11б находятся в пределах пазов соответственно 26 и 27, а штуцера 13б и 14б - в пределах паза 29. Как только пазы 26, 27 и 29 выходят за пределы штуцеров 10а и 11б, а также штуцеров 13б и 14б и начинают совмещаться со штуцерами 10б и 11а, а также штуцерами 13а и 14а, наступает переходный режим.

3. Первый переходный режим (от избыточного давления к атмосферному)

Ротор 15 распределительного устройства при своем вращении оказывается в положении, при котором продольные коромки пазов 26, 27 и 29 на роторе совмещаются с обоими рядами штуцеров на корпусе распределительного устройства. При этом полость сушильной камеры сообщается одновременно через оба обводных трубопровода 43а и 43б с рекуператором 34 и горячий воздух из сушильной камеры сбрасывается через рекуператор, отдавая ему свое тепло. Давление в сушильной камере снижается до атмосферного. При дальнейшем вращении ротора последний на следующей половине оборота ротора занимает относительно штуцеров на корпусе положение, изображенное на фиг.5, и начинается вакуумный режим.

4. Вакуумный режим (см. фиг.5)

Относительное расположение ротора распределительного устройства и штуцеров на корпусе изображено на фиг.5. Ротор 15 вращается. Компрессор 33 откачивает горячий воздух из сушильной камеры через штуцер 12б, паз 28, полость 22, отверстия 24, полость 21 и штуцер 11а. Поступает же горячий воздух в сушильную камеру через штуцер 10б и клапан 42а, установленный на минимальное живое сечение (подбирается экспериментально из условия обеспечения номинальной величины разрежения на всасывающем патрубке компрессора). В результате того, что воздух откачивается через штуцер 11а с номинальным расходом, а поступает в распределительное устройство и камеру через штуцер 10б и клапан 42а с уменьшенным живым сечением, т.е. с меньшим расходом, то в сушильной камере образуется разрежение. После того как разрежение достигнет номинальной величины, циркуляция воздуха через распределительное устройство и сушильную камеру происходит с расходом, определяемым живым сечением штуцера 10б и клапаном 42а. При этом воздух через регулирующее устройство 41б подсасывается (10-20% от общего потока) через рекуператор 34 и трубопровод 40б. Соответствующее количество горячего воздуха удаляется по следующему пути: от нагнетательного трубопровода компрессора через штуцер 13а, паз 29, полость 19, штуцер 14а через обводной трубопровод 43а и далее через рекуператор 34, где процесс теплообмена между удаляемым горячим влажным воздухом и подсасываемым холодным аналогичен описанному в напорном режиме. При этом в нагнетательном трубопроводе компрессора 33 сохраняется атмосферное давление, что является непременным условием работы компрессора в вакуумном режиме, при котором компрессор обеспечивает номинальное разрежение во всасывающем трубопроводе, а значит и в сушильной камере.

При вращении ротора секторные полости 31 и 32 так же, как и в напорном режиме, поочередно совмещаются со штуцером 12а или штуцером 12б (см. фиг.6, разрез Е-Е), что, как уже описывалось ранее, обеспечивает реверсирование поперечного потока горячего воздуха через штабель. Так происходит до тех пор, пока штуцера 11а и 10б находятся в пределах пазов соответственно 26 и 27, а штуцера 13а и 14a - в пределах паза 29. Как только пазы 26, 27 и 29 выходят за пределы штуцеров 13а и 14a и начинают совмещаться со штуцерами соответственно 10а и 11б, а также штуцерами 13б и 14б, наступает второй переходный режим.

5. Второй переходный режим (от вакуума к атмосферному давлению)

Ротор 15 при своем вращении вновь оказывается в положении, при котором продольные кромки пазов 26, 27 и 29 на роторе совмещаются с обоими рядами штуцеров на корпусе распределительного устройства. При этом полость сушильной камеры сообщается одновременно через оба обводных трубопровода 43а и 43б с рекуператором 34 и воздух из атмосферы засывается через рекуператор по этим трубопроводам в сушильную камеру, забирая накопленное рекуператором тепло. При дальнейшем вращении ротора он на следующей половине своего оборота занимает относительно штуцеров на корпусе положение, изображенное на фиг.4. Начинается напорный режим, как описано ранее. Затем перечисленные режимы многократно повторяются и за весь период сушки смена напорного и вакуумного режимов может происходить несколько десятков раз и количество этих циклов и общая продолжительность сушки зависят от типа подвергающихся сушке пиломатериалов (из древесины мягких или твердых пород).

За счет совмещения в одной сушилке преимуществ вакуумной сушки и сушки при избыточном давлении и увеличения таким образом результирующего градиента давления значительно сокращается продолжительность сушки, поскольку градиент давления является главной движущей силой удаления влаги из внутренних слоев древесины. С другой стороны, равномерное распределение влаги по всему сечению пиломатериалов, обусловленное возросшим градиентом давления, а также воздействие на древесину знакопеременного давления снимает внутренние напряжения в ней, что исключает коробление и растрескивание высушиваемой древесины, т.е. повышает качество сушки.

По условиям безопасности процесс сушки должен быть закончен охлаждением высушенных пиломатериалов до температуры не более 45oС. Для выполнения этой операции предназначен режим охлаждения.

6. Режим охлаждения

Ротор остановить в положении, соответствующем фиг.5. Компрессор включен. Регулирующие устройства 41а и 41б, а также клапан 42а открыть на полное проходное сечение. При этом на нагнетательной и всасывающей ветви компрессора сопротивление отсутствует и компрессор работает в режиме вентилятора, а воздух полным потоком засасывается через рекуператор и также полным потоком выбрасывается через него, а теплообмен в рекуператоре между этими потоками воздуха сохраняется, что обеспечивает медленное охлаждение воздуха, попадающего в сушильную камеру, и соответственно мягкий режим охлаждения пиломатериалов, исключающий их коробление и растрескивание, имеющее место при резком охлаждении пиломатериалов в сушилках известных конструкций.

Отличительной особенностью предлагаемого агрегата для сушки пиломатериалов является предельная простота регулировок. Так, например, корректировка температуры воздуха и температуры в сушильной камере, зависящих от степени сжатия воздуха компрессором, осуществляется изменением живого сечения клапанов 42а и 42б, т.е. изменением сопротивления на всасывающем и нагнетательном трубопроводах компрессора. Изменение продолжительности напорного и вакуумного режимов осуществляется изменением частоты вращения ротора распределительного устройства, например при помощи мотор-вариатора в приводе распределительного устройства.

Источники информации

1. Заявка 96121694/06, F 26 B 5/04, БИ 3, 1999 г., ч.II, с.296.

2. Е.С.Богданов, В.А.Козлов, Н.Н.Пейч. Справочник по сушке древесины. М. : Лесная промышленность, 1981 г., с.39.

3. Деревообрабатывающая промышленность. 3, 1998 г., с.3.

4. Деревообрабатывающая промышленность. 1, 1995 г., с.28.

5. Патент 2128811, F 26 B 7/00 от 10.04.99.

6. Патент 2129244, F 26 B 5/04.

7. Деревообрабатывающая промышленность. 2, 1998 г., с.15.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 2001 |

|

RU2192590C2 |

| АГРЕГАТ ДЛЯ БАРОВАКУУМНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2003 |

|

RU2246081C2 |

| АГРЕГАТ ДЛЯ БАРОВАКУУМНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2006 |

|

RU2307298C1 |

| АГРЕГАТ ДЛЯ БАРОВАКУУМНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2005 |

|

RU2294492C1 |

| СЕПАРАТОР | 2002 |

|

RU2207183C1 |

| ВАКУУМНО-КОНВЕКТИВНЫЙ ЛЕСОСУШИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2338137C2 |

| СПОСОБ КАМЕРНОЙ СУШКИ ВЛАГОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2206840C2 |

| СУШИЛКА | 2004 |

|

RU2279023C2 |

| Способ сушки пиломатериалов в штабелях и камера для его осуществления | 1975 |

|

SU926463A1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2228499C2 |

Изобретение относится к области переработки древесины, в частности сушке пиломатериалов. Агрегат для сушки пиломатериалов представляет собой сушильную камеру, снабженную компрессором 33 и распределительным устройством с системой воздуховодов, обеспечивающих создание в сушильной камере знакопеременного давления (баровакуумного режима сушки), обеспечивающего повышение качества сушки, сокращение ее продолжительности и снижение удельного энергопотребления. Для исключения потерь тепла с удаляемым из сушильной камеры горячим влажным воздухом, а также конденсации влаги применен рекуператор 34, соединенный штуцерами 36а и 36б соответственно с напорным и всасывающим трубопроводами компрессора. При этом ротор распределительного устройства снабжен дополнительной полостью с пазом на его обечайке, а корпус - двумя парами диаметрально расположенных штуцеров, одна из которых соединена с напорным и всасывающим трубопроводами, а вторая - обводными трубопроводами с рекуператором. Изобретение должно обеспечить повышение качества пиломатериалов, снизить продолжительность сушки и удельное энергопотребление. 7 ил.

Агрегат для сушки пиломатериалов, включающий сушильную камеру с механизированной крышкой, перегородками и продольными полостями, средства для перемещения и размещения пиломатерилов, устройство для циркуляции сушильного агента, отличающийся тем, что агрегат содержит распределительное устройство, состоящее из цилиндрического корпуса с тремя парами диаметрально расположенных штуцеров для подвода и отвода сушильного агента и секционированного полого ротора с пазами на его обечайке в зоне упомянутых штуцеров и полостью с пазом на половину окружности его обечайки, а корпус распределительного устройства снабжен двумя дополнительными парами диаметрально расположенных в зоне упомянутого паза штуцеров для входа и выхода сушильного агента, при этом в одной из пар штуцера соединены порознь с нагнетательной и всасывающей линией компрессора или газодувки, а в другой - с трубопроводами, связанными с рекуператором.

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ В СУШИЛКЕ | 1996 |

|

RU2115074C1 |

| Камерная сушилка для сельскохозяйственных продуктов | 1981 |

|

SU1015207A1 |

| Сушильная установка | 1983 |

|

SU1137288A1 |

| Сушильное устройство для рулонных фотоматериалов | 1984 |

|

SU1180661A2 |

| СУШИЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2018068C1 |

| Способ получения -(аминофенил)алифатических карбоновых кислот или их солей | 1969 |

|

SU459886A3 |

Авторы

Даты

2002-12-10—Публикация

2000-10-12—Подача